Состав на основе полиуретановой пены, продукты и способы

Иллюстрации

Показать всеИзобретение имеет отношение к материалу на основе полиуретановой пены с открытыми ячейками, изделию из пены с открытыми ячейками, полученному из указанного пенного материала, а также к способу приготовления изделий из пены с открытыми ячейками. Материал на основе полиуретановой пены включает продукт реакции полиола с молекулярной массой более чем 3000 и содержанием моноспирта менее чем 10 мас.%, сшивающий агент, аминовый катализатор, включающий катализатор раздува и катализатор гелеобразования, изоцианата, поверхностно-активного вещества и воды, Соотношение катализатора раздува к катализатору гелеобразования составляет от 1:3 до 1:8 по массе. Полиол и изоцианат обладают стехиометрическим соотношением (индексом) от 85 до 105. Способ приготовления изделий из пены с открытыми ячейками включает следующие стадии: обеспечение вышеуказанных полиола, сшивающего агента, аминового катализатора, изоцианата, поверхностно-активного вещества и воды с целью образования реакционной смеси; заполнение реакционной смесью литейной формы для образования изделия из пены; термическое отверждение изделия из пены; извлечение изделия из пены из формы; и прессование изделия из пены. Технический результат - получение материала для изготовления подушек сиденья и других материалов для сидений, обладающих улучшенными показателями динамических и статических характеристик и высокой упругостью. 9 н. и 31 з.п. ф-лы, 12 табл., 28 ил.

Реферат

Перекрестная ссылка на приоритетную заявку

Настоящая заявка обладает преимуществом приоритета предварительной заявки США №60/877889 «Полиуретановая пена, данные и способы», поданной 29 декабря 2006 г., содержание которой полностью включено в настоящую заявку в качестве ссылки.

Область действия настоящего изобретения

Настоящее изобретение, как его понимают в настоящее время, относится к полиуретановой пене и включает данную систему и способы ее производства. Настоящее изобретение, как его понимают в настоящее время, относится конкретно к составу на основе полиуретановой пены, обладающему улучшенными, конкретно хорошими характеристиками в отношении поглощения вибраций, предназначенному для применения в средствах передвижения и в качестве пены для наполнения сидений в средствах передвижения, включая, в том числе, нижнюю подушку сиденья и заднюю подушку сиденья, а также к способам получения и обработки такой пены, предназначенной для таких целей.

Предпосылки создания изобретения

Известно, что подушки в сиденьях средств передвижения применяются для удобства пользователей средств передвижения, таких как автомобиль. Обычно такие подушки сидений изготавливают из пены на основе полиуретана. Состав такой пены можно подобрать таким образом, чтобы подушка была относительно мягкой, но в то же время обеспечивала относительно высокий уровень удобства (например, «ощущение роскоши») для пассажира. Однако такая мягкая пена не всегда может достаточно эффективно поглощать вибрации при движении автомобиля. С целью преодоления этой проблемы можно обеспечить более твердую или жесткую пену для подушки сиденья, которая лучше поглощает вибрации при движении транспортного средства. Однако такие жесткие виды пены могут обладать меньшим «ощущением подушки» и обеспечивать меньший комфорт (конкретно в течение длительного времени) по сравнению с мягкой пеной.

Также известно, что такие подушки из пены на основе полиуретана готовят одностадийным способом. В соответствии с одностадийным способом такие известные мягкие и жесткие полиуретановые пены обычно готовят из смеси первого потока (или потока высокомолекулярного спирта (полиола)) и второго потока (потока изоцианата). Пена на основе полиуретана обычно состоит из основного полиольного каучука на основе полиуретана, сополимерного полиольного каучука на основе полиуретана (со-полиол), воды, катализатора (или каталитического состава, обычно это изоцианат, например, толуолдиизоцианат (TDI) или ТМ20) и поверхностно-активного вещества. Поток полиола обычно состоит из полиуретанового полимера с пропиленоксидом (ПО), который может быть получен с гидроксидом калия (КОН) и/или затем на концах цепи блокирован этиленоксидом (ЭО). Другие известные способы производства полиолов включают применение гидроксидов кобальта и цинка, гидроксида цезия (CsOH), гидроксидов иридия и рубидия (RbOH). Такие полиолы можно получать с блокировкой цепи ЭО или без нее. Другие известные способы производства полиолов, не блокированных ЭО, включают применение цианидных комплексов тяжелых металлов.

Такие известные мягкие и твердые полиуретановые пены можно также готовить методом смешивания следующих компонентов: форполимера (например, комбинации сополимерного полиола и основного полиола, например полиола Acclaim™ и синтетического каучука Hyperlite XL™, которые поставляются фирмой Bayer Corporation (Питтсбург, Пенсильвания)), сополимерного полиола, который может быть только блокированным ПО, воды, катализатора, поверхностно-активного вещества и изоцианата.

Обычно под смешиванием понимают процесс, в котором два потока компонентов выливают в пресс-форму, закрывают пресс-форму и дают компонентам возможность прореагировать. Форму можно также необязательно нагревать для снижения времени отверждения пены, чтобы таким образом быстрее получить изделие из пены. После того как пена полностью отверждена (например, в течение промежутка времени от примерно 2 до 60 минут, в зависимости от объема вложенных средств и допустимого времени изготовления детали), предмет из пены извлекают из формы и подвергают прессованию (возможно, неоднократному прессованию) под действием предварительно определенной силы, при этом происходит определенное уменьшение размера за конкретное время (например, от 15 сек до 8 мин после извлечения из формы). Однако недостаток такого общеизвестного способа состоит в том, что конечное изделие из пены также не всегда в достаточной степени поглощает дорожные вибрации, возникающие при движении автомобиля. Дополнительно существует проблема применения в известных полиуретановых составах других основных полиуретановых каучуковых материалов в составе основного и/или сополимерного полиола, которые позволили бы обеспечить сравнительно похожие и/или улучшенные рабочие характеристики.

Было бы предпочтительным обеспечить способ производства полиуретановой пены, который позволяет регулировать рабочие характеристики пены. Также было бы предпочтительным обеспечить полиуретановую пену, обладающую вибропоглощающими свойствами и приемлемым комфортом, которую можно конкретно адаптировать и применять с конкретными деталями транспортных средств, включая компоненты сидений транспортных средств, что позволяет применять в качестве компонентов базового полиола и/или сополимерного полиола большее количество разновидностей полиуретановых каучуков. Также было бы выгодным обеспечить такую полиуретановую пену с такими улучшенными рабочими характеристиками, которая позволила бы снизить необходимость использования других вибропоглощающих подсистем транспортного средства (например, амортизаторов, шин, пружин и т.д.). Существует также неослабевающая потребность и было бы выгодным обеспечить такую полиуретановую пену, включая систему или способ, обладающую любым одним или более из этих или других предпочтительных особенностей.

Краткое изложение сущности изобретения

В одном иллюстративном предпочтительном варианте обеспечивается полиуретановая пена с открытыми ячейками, которую получают из продукта реакции полиола высокой молекулярной массы на основе низшего моноспирта, сшивающего агента, степень раздува из геля для которого составляет от 1:3 до 1:8 по массе, изоцианата, поверхностно-активного вещества и воды, причем полиол и изоцианат обладают индексом, составляющим от 85 до 105.

В одном конкретном предпочтительном варианте молекулярная масса полиола составляет от 5000 до 10000. Более конкретно молекулярная масса полиола составляет от 6000 до 8000.

В одном иллюстративном предпочтительном варианте содержание моноспирта в базовом полиоле составляет менее 10% мас. Более конкретно содержание моноспирта в базовом полиоле составляет примерно 5% мас.

В одном конкретном предпочтительном варианте обеспечивается полиуретановая пена с открытыми ячейками, в которой степень раздува из геля сшивающего агента составляет от 1:3 до 1:6. Более конкретно степень раздува из геля сшивающего агента составляет от 1:3 до 1:5.

В еще одном типичном предпочтительном варианте обеспечивается полиуретановый пенистый материал с открытыми ячейками, в котором полиол и изоцианат обладают индексом, составляющим от 90 до 98.

В еще одном типичном предпочтительном варианте обеспечивается полиуретановый пенистый материал с открытыми ячейками, в котором концентрация поверхностно-активного вещества составляет от 0,2 частей на сотню до 0,7 частей на сотню.

В еще одном типичном предпочтительном варианте обеспечивается изделие из полиуретановой пены с открытыми ячейками, которое получают из продукта реакции полиола высокой молекулярной массы на основе низшего моноспирта, сшивающего агента, степень раздува из геля которого составляет от 1:3 до 1:8 по массе, изоцианата, поверхностно-активного вещества и воды, причем полиол и изоцианат обладают индексом, составляющим от 85 до 105. Конкретно молекулярная масса полиола составляет от 5000 до 10000, более предпочтительно молекулярная масса полиола составляет от 6000 до 8000.

В одном конкретном предпочтительном варианте содержание моноспирта в базовом полиоле составляет менее чем 10% мас., более предпочтительно, содержание моноспирта в базовом полиоле составляет примерно 5% мас.

В одном конкретном предпочтительном варианте степень раздува из геля сшивающего агента составляет от 1:3 до 1:6, более конкретно степень раздува из геля сшивающего агента составляет от 1:3 до 1:5.

В другом типичном предпочтительном варианте обеспечивается изделие из полиуретановой пены с открытыми ячейками, в котором индекс полиола и изоцианата составляет от 90 до 98.

В еще одном дополнительном типичном предпочтительном варианте обеспечивается изделие из полиуретановой пены с открытыми ячейками, в котором концентрация поверхностно-активного вещества составляет от 0,2 до 0,7 частей на сотню.

В еще одном типичном предпочтительном варианте изделие представляет собой подушку в основании сиденья, заднюю подушку сиденья, подушку для опоры поясницы или поддерживающую подушку.

Другой типичный предпочтительный вариант обеспечивает способ изготовления изделия из пены с открытыми ячейками в соответствии со следующими стадиями: получение реакционной смеси, включающей полиол высокой молекулярной массы на основе низшего моноспирта, сшивающий агент, обладающий степенью раздува из геля от 1:3 до 1:8 по массе, изоцианат, поверхностно-активное вещество и воду, причем полиол и изоцианат обладают индексом от 85 до 105; помещение реакционной смеси в форму с образованием пенистого изделия; термоотверждение изделия, извлечение изделия из формы; прессование изделия из пены.

В одном конкретном предпочтительном варианте стадия прессования осуществляется в течение периода времени от 60 до 600 секунд после извлечения изделия из пены из формы. Более предпочтительно стадия прессования осуществляется в течение периода времени от 60 до 300 секунд после извлечения изделия из пены из формы. Еще более предпочтительно стадия прессования осуществляется в течение периода времени от 60 до 120 секунд после извлечения изделия из пены из формы.

В дополнительном типичном предпочтительном варианте стадия прессования включает сначала сжатие изделия из пены до примерно 50% его изначальной высоты, затем сжатие изделия из пены до примерно 90% его изначальной высоты, а затем повторное сжатие изделия из пены до примерно 90% его изначальной высоты.

Более предпочтительно интервал между сжатиями изделия из пены составляет по меньшей мере 30 сек.

Один типичный предпочтительный вариант относится к способу получения изделия из пены, которое представляет собой подушку в основании сиденья, заднюю подушку сиденья, подушку для опоры поясницы или поддерживающую подушку.

В одном конкретном предпочтительном варианте способа полиол выбирают таким образом, чтобы его молекулярная масса составляла от 5000 до 10000. Более конкретно полиол выбирают таким образом, чтобы его молекулярная масса составляла от 6000 до 8000.

В одном типичном предпочтительном варианте способа содержание моноспирта в базовом полиоле составляет менее 10% мас. Более конкретно содержание моноспирта в базовом полиоле выбирают так, чтобы оно составляло примерно 5% мас.

В одном конкретном предпочтительном варианте способа степень раздува из геля сшивающего агента составляет от 1:3 до 1:6. Более конкретно степень раздува из геля сшивающего агента составляет от 1:3 до 1:5.

В другом типичном предпочтительном варианте полиол и изоцианат выбирают так, чтобы их индекс составлял от 90 до 98.

В еще одном дополнительном типичном предпочтительном варианте способа концентрацию поверхностно-активного вещества выбирают таким образом, чтобы она составляла от 0,2 до 0,7 частей на сотню.

В настоящем описании приведено несколько типичных предпочтительных вариантов. Однако следует понимать, что описанные предпочтительные варианты являются просто иллюстративными и могут быть осуществлены в различных и альтернативных формах. Следовательно, конкретные описанные детали не следует считать ограничивающими сферу действия настоящего описания, а следует считать представительной базой для формулы изобретения и/или представительной базой для обучения лиц, обладающих обычной квалификацией в данной области техники. Соответственно, если не указано иное, следует понимать все количественные показатели в настоящем описании, указывающие количества материалов, как если к ним добавлено слово «практически» и они описывают самую широкую сферу настоящего описания, но осуществление действий в численных пределах приведенных количеств наиболее предпочтительно.

Чертежи

Фиг.1 представляет собой блок-схему системы и способа, применяемого для получения изделия из пены на основе полиуретана.

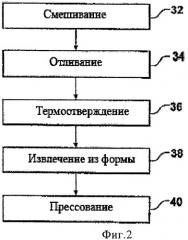

Фиг.2 представляет собой блок-схему стадий способа, применяемого для получения изделия из пены на основе полиуретана в соответствии с типичным предпочтительным вариантом.

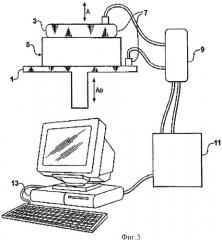

Фиг.3 представляет собой принципиальную схему устройства для определения коэффициента пропускания изделия из пены.

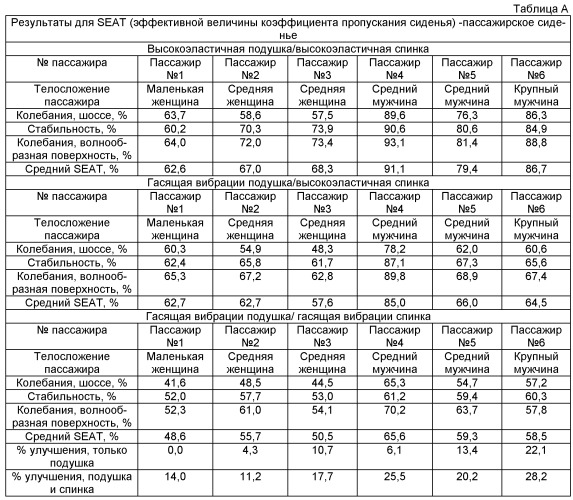

Фиг.4А-4Х представляют собой таблицы, отражающие физические свойства и характеристики различных составов в соответствии с типичными предпочтительными вариантами.

Подробное описание сущности изобретения

Данное описание и описанные в нем изобретения, в настоящем понимании, относятся к составам пены на основе смолы на основе полиола, блокированной на концах цепи этиленоксидом (ЭО), в которых содержание моноспирта составляет менее чем примерно 10% мольн., предпочтительно примерно 5% мольн., и которые можно изготовлять из многих разновидностей базовых материалов на основе смол на основе полиола. Настоящее описание и описанные в нем изобретения, в настоящем понимании, относятся также к блокированному на концах цепи базовому сополимеру полиола, содержание моноспирта в котором составляет менее чем примерно 8% мольн. Смесь полиольной смолы на основе уретана предпочтительно готовят с применением методики с избытком воды, в соответствии с которой в одностадийном процессе пену помещают в форму вместе с объемом воды, который превышает необходимый для стехиометрической реакции объем, с целью обеспечения большей плотности конечного изделия из пены по сравнению с плотностью пены, полученной по стехиометрической реакции.

Данное описание, в настоящем понимании, дополнительно относится к полиуретановой пене, полученной в соответствии со способом реагирования базовой полиольной смолы, блокированной этиленоксидом (ЭО) на концах цепи, базовой сополимерной полиольной смолы, блокированной этиленоксидом (ЭО) на концах цепи, и изоцианата. Данное описание и описанные в нем изобретения, в настоящем понимании, дополнительно относятся к полиуретановой пене, обладающей улучшенными вибропоглощающими характеристиками, причем собственная частота колебаний пены составляет менее чем примерно 4,6 Гц, а ее коэффициент пропускания составляет примерно 3,6 или менее для подушки толщиной 50-100 мм.

Данное описание, в настоящем понимании, дополнительно относится к изделию из полиуретановой пены, предназначенному для поглощения вибраций в сиденье транспортного средства, причем собственная частота колебаний изделия из пены составляет от примерно 2,6 до 4,3 Гц, а его коэффициент пропускания составляет от примерно 1,01 до 3,5 при данной частоте собственных колебаний для подушки толщиной от 50 до 100 мм, причем пену производят из множества источников базового полиола.

Данное описание, в настоящем понимании, дополнительно относится к изделию из полиуретановой пены, которое обладает улучшенным распределением давления. Улучшение можно объективно определить по скорости, с которой предмет определенной массы погружается в изделие из полиуретановой пены, причем скорость погружения для изделия по настоящему изобретению ниже на величину от примерно 30 до 50%, чем для наиболее упругих изделий, описанных ранее в данной области техники.

Данное описание, в настоящем понимании, дополнительно относится к способу изготовления полиуретановой пены, который включает следующие стадии: выбор базовой смолы на основе полиола из источника, расположенного поблизости от завода по производству пены; блокировка концов цепи доступной основной полиольной смолы этиленоксидом; блокировка концов цепи доступной основной сополимерной полиольной смолы этиленоксидом; вспенивание (путем выливания в литейную форму в одностадийном процессе) доступного базового блокированного полиола и доступного блокированного сополимера полиола с любым доступным изоцианатом, поверхностно-активным веществом и водой с получением изделия из пены; затем извлечение вспененного изделия и прессование вспененного изделия в течение определенного промежутка времени через определенное время после извлечения из формы. Способ может дополнительно включать применение в определенный момент в течение термоотверждения пенистого материала аппаратуры для сброса давления с целью сброса давления в литейной форме путем удаления газов и снижения температуры изделия из пены.

На фиг.1 показана система 10 для вспенивания полиуретана, предназначенная для получения изделий из пены на основе полиуретана. Несмотря на то, что система вспенивания и процесс предназначены главным образом для получения пены на основе полиуретана, следует понимать, что систему и состав пены можно модифицировать для того, чтобы часть пены можно было получать из смолы не на основе полиуретана. Система для вспенивания 10 включает реакцию смеси 12, включающей базовую полиольную смолу, блокированную алкиленоксидом на концах цепи, смеси 14, включающей базовую сополимерную полиольную смолу, блокированную алкиленоксидом на концах цепи, и изоцианата 16. Смеси смол включают базовые компоненты на основе полиола, воду, поверхностно-активное вещество, силикон и катализатор в соответствии с альтернативными предпочтительными вариантами. Базовая полимерная полиольная смола может включать твердые полимеры, такие как стиролакрилонитрил "SAN" в различных пропорциях, от примерно 80:20 до примерно 20:80, и, предпочтительно, состав содержит стирол и акрилонитрил в пропорции 50:50.

Как показано на фиг.2, в соответствии с одним из типичных предпочтительных вариантов реакцию проводят одностадийным способом. Одностадийный способ включает смешивание компонентов, необходимых для получения пены, в головке-смесителе, выливание пены в литейную форму, отливание изделия из пены, термическое отверждение изделия из пены, извлечение изделия из пены из формы и прессование изделия из пены. Изделие из пены подвергают прессованию предварительно выбранное количество раз в течение предварительно выбранного промежутка времени после извлечения из формы. Получаемое изделие из пены, в общем, может представлять собой блок определенных размеров или иметь некоторую смоделированную форму, предназначенную для конкретных целей, например форму сиденья транспортного средства, в соответствии с альтернативными предпочтительными вариантами. Для изменения желаемой плотности пены при вспенивании материалов, из которых получают пену, можно применять воду и катализатор.

Как показано на фиг.1, смесь 12 на основе полиольной смолы, блокированной алкиленоксидом, готовят на стадии блокирования оксидом полиола на основе алкена 18. Полиол на базе алкена 18 получают путем осуществления стадии удлинения цепи (например, оксиалкилирования) соединения, содержащего активный водород (показано как многоатомный спирт 20) алкиленоксидом (например, этиленоксидом, пропиленоксидом и т.д.) в присутствии катализатора на основе тяжелого металла, такого как цинк, кобальт, или катализатора на основе двойных металлцианидных комплексов.

В одном из предпочтительных вариантов блокированный алкиленоксидом базовый полиол и сополимерные полиолы выступают в качестве реагентов для получения основы пенного материала, которая дополнительно включает воду, поверхностно-активное вещество, необязательные смолы и катализатор в количествах, достаточных для образования пены. В соответствии с одним иллюстративным предпочтительным вариантом реагенты включают менее чем примерно 15% воды. Количество воды и катализатора в смолах можно изменять с целью регулирования плотности конечной пены.

В одном из предпочтительных вариантов базовый сополимерный полиол представляет собой блокированный на концах цепи этиленоксидом базовый сополимерный полиол в соответствии с одним из типичных предпочтительных вариантов. Базовую сополимерную полиольную смолу 12, блокированную этиленоксидом на концах цепи, которая может придавать пене жесткость, получают по реакции смолы на основе блокированного этиленоксидом базового полиола 12 с твердыми полимерами 22. Подходящий твердый полимер включает стиролакрилонитрил (SAN), находящийся в виде дисперсии. Например, сополимер полиола на основе стирола и акрилонитрила, содержащий 30% твердых веществ, включает 70% базового полиола и 30% диспергированных твердых стирола и акрилонитрила. Общее процентное содержание твердых веществ в сополимере полиола может составлять менее чем примерно 70%, предпочтительно от 10 до 50%, более предпочтительно от 20 до 40%, более предпочтительно от 25 до 35%. Твердые вещества могут, в качестве альтернативы, представлять собой стиролакрилонитрил, 100% акрилонитрил, твердые полимочевины, твердый полиуретан, привитой полиол, PHD, PIPA. В соответствии с альтернативным предпочтительным вариантом при больших содержаниях акрилонитрила сополимер может включать антиоксидант или огнеупорный материал. Твердый стиролакрилонитрил может содержать от 100% стирола до 100% акрилонитрила, а также любую комбинацию из этого диапазона (например, для регулирования жесткости итоговой пены) в соответствии с альтернативными предпочтительными вариантами. В соответствии с альтернативными предпочтительными вариантами твердые полимеры могут включать от примерно 10 до 50 частей стиролакрилонитрила, причем состав стиролакрилонитрила может меняться от примерно 10%:90% до 90%:10%, от примерно 10 до 30 частей 100% полиола на основе акрилонитрила, от примерно 10 до 25 частей полиола на основе полимочевины и/или от примерно 10 до 20 частей полиола на основе полиуретанового полимера. В соответствии с типичным предпочтительным вариантом твердый сополимер полиола включает от примерно 5 до 95% стирола и от примерно 95 до 5% акрилонитрила, полимочевины, полиуретана, или 100% акрилонитрила.

В соответствии с иллюстративным предпочтительным вариантом изоцианат представляет собой диизоцианат толуола (состав диизоцианата толуола предпочтительно включает 80% его 2,4-изомера и 20% его 2,6-изомера). В соответствии с альтернативными типичными предпочтительными вариантами изоцианат может представлять собой ди- или полиизоцианат, или их смесь, включая полимерный изоцианат (PMDI). В соответствии с другими иллюстративными предпочтительными вариантами изоцианат может представлять собой смесь материалов. Подходящие изоцианатные смеси включают смесь диизоцианата толуола и мета-фенилендиизоцианата (MDI), причем их соотношение в составе может составлять от примерно 5:95 до примерно 95:5 (также 80% TDI:20% TM). Другой подходящий изоцианат включает смесь MDI и полимерных изомеров, причем соотношение изомеров составляет от примерно 2,0 до примерно 2,9.

Не желая быть ограниченными какой-либо конкретной теорией, общую последовательность реакций образования полиуретановой пены считают следующей:

1. Вода + изоцианат → симметричная мочевина (1) + диоксид углерода

2. Изоцианат + амин → асимметричная мочевина

3. Изоцианат + полиол → уретан (1)

4. Сополимерный полиол + изоцианат → форполимер (с функциональностью свободного изоцианата)

5. Уретан + изоцианат → аллофанат

6. Симметричная мочевина (1) + изоцианат → биурет

7. Форполимер + вода → симметричная мочевина (2) + диоксид углерода

8. Форполимер + полиол → уретан (2)

В результате этих реакций получают полиуретановую пену, содержащую сегменты или цепочки: мочевина(1) - уретан(1) - мочевина(2) - уретан(2) - мочевина(1) - уретан(1), причем каждый из сегментов уретан(2) и мочевина(2) непосредственно присоединены к форполимеру. Поскольку молекулы сополимерного полиола в форполимере обладают фиксированной длиной, определенные сегменты мочевины и уретана, содержащиеся в конечной пене, также, как правило, обладают фиксированной длиной. Конкретно обеспечиваются такие сегмент мочевины и сегмент уретана, которые обладают относительно большой длиной цепи (то есть сегменты или связующие звенья мочевины разделены форполимером и сегменты или связующие звенья уретана разделены форполимером). Такие относительно большие сегменты мочевины в цепи могут улучшать несущую способность полиуретановой пены при сохранении или улучшении физических свойств.

Сегменты мочевины(1) и мочевины(2) в уретане необязательно обладают одинаковой длиной или молекулярной массой, поскольку мочевина(2) присоединена напрямую к форполимеру. Аналогично сегменты уретан(1) и уретан(2) необязательно обладают одинаковой длиной цепи или молекулярной массой, поскольку мочевина(2) присоединена непосредственно к форполимеру. Длины цепей сегментов мочевины(2) и уретана(2) являются «фиксированными», поскольку присоединены к форполимеру (то есть форполимер фиксирует длину цепи сополимерного полиола), они должны обладать лучшей несущей способностью, чем молекулы или сегменты мочевины(1) и уретана(1). Цепь мочевины(2) может обладать структурой мочевина-форполимер-мочевина, а цепь уретана(2) может иметь структуру уретан-форполимер-уретан. Напротив, длина цепи мочевины(1) и уретана(1) может меняться, что, как считают, зависит от компонентов полиола и катализатора в составе полимерной смолы.

В соответствии с одним типичным предпочтительным вариантом стехиометрическое соотношение (индекс) изоцианата к гидроксильным группам составляет от примерно 50 до 125 (количество ОН-групп составляет от примерно 38 до примерно 15, причем меньшее количество гидроксильных групп обычно обеспечивает лучшие рабочие характеристики) в составах смол, предпочтительно отношение свободного изоцианата к гидроксильным группам составляет примерно 1:1 (индекс 100). В соответствии с одним типичным предпочтительным вариантом в процессе вспенивания используют количество воды, большее чем стехиометрическое, на величину, составляющую от примерно 1 до примерно 25% и, более предпочтительно, от примерно 10 до примерно 15%. Температура потока изоцианата может составлять от примерно 65 до 180°F.

Стехиометрическое соотношение (индекс) изоцианата к гидроксильным группам составляет от примерно 50 до 125 в каучуковых смесях, предпочтительно отношение свободного изоцианата к гидроксильным группам составляет примерно 1:1 (индекс 100). Содержание свободного изоцианата в смеси может составлять менее чем примерно 40%. Индекс изоцианата составляет от примерно 70 до примерно 115, более предпочтительно от примерно 90 до примерно 110, наиболее предпочтительно примерно 100. Состав пены, в который входит TDI-изоцианат с индексом 100, обеспечивает изделие из пены, обладающее наименьшей частотой свободных колебаний и наименьшим коэффициентом пропускания.

Применение избытка воды может влиять как на конкретную длительность и величину процесса снижения давления и температуры, так и на конкретное время, длительность и цикл прессования с целью обеспечения заданных эксплуатационных характеристик. Соответственно, особенности способа прессования пены (время, степень прессования и количество циклов) корректируют для изделия, полученного с применением способа снижения температуры и давления. Конкретно, обычно требуется производить прессование раньше, использовать более высокую степень прессования, а также большее количество циклов прессования для того, чтобы обеспечить эксплуатационные характеристики, схожие или эквивалентные характеристикам, которыми обладают изделия из пены, полученные без использования способа снижения температуры и давления.

Следует заметить, что обычно предпочтительно увеличивать молекулярную массу с целью обеспечения улучшенных эксплуатационных характеристик конечного изделия из пены, конкретно улучшенных износостойкости и упругого восстановления после деформации. Путем увеличения молекулярной массы полиольной смолы и получаемой композиции пены можно добиться лучших характеристик объекта, обладающего меньшей массой для данного размера, при эквивалентной стоимости. В качестве альтернативы также путем увеличения молекулярной массы полиольной смолы и получаемой композиции пены можно добиться заметно лучших эксплуатационных характеристик объекта, обладающего схожей массой для данного размера изделия из пены, при эквивалентной либо несколько более высокой стоимости. Молекулярная масса полиола предпочтительно составляет более чем примерно 3000, предпочтительно от примерно 4000 до примерно 8000, более предпочтительно от примерно 6000 до примерно 8000, еще более предпочтительно около 6800.

В соответствии с одним из типичных предпочтительных вариантов полиол может представлять собой основной полиол Е960 Hyperlite (TM) III с низким содержанием моноспирта, основной сополимер полиола Е971 Hyperlite (TM) III с низким содержанием моноспирта, основной полиол Е828 Hyperlite (TM) II или сополимерный полиол Е841 Hyperlite (TM) II (оба производятся фирмой Вауег Corporation of Pittsburgh, Пенсильвания). В соответствии с одним из типичных предпочтительных вариантов полиол может представлять собой основной полиол ТРОР05-45 с низким содержанием моноспирта, производства фирмы Tianjin Third Petrochemical Company of Tianjin, КНР. В соответствии с другим типичным предпочтительным вариантом базовый полиол может представлять собой базовый полиол E880S с низким содержанием моноспирта, который производит фирма Korea Polyol Company LLC of Seoul, Корея. Эти альтернативные базовые полиолы можно закупать по очень выгодным ценам в конкретных местах от соответствующих производителей с целью применения в местном производстве полиуретановой пены.

Смесь сополимера или полиола для потока полиола может включать воду, поверхностно-активное вещество и катализатор в достаточных количествах для образования пены. Изменение количества воды и катализатора может менять плотность конечной пены. В соответствии с типичным предпочтительным вариантом смесь включает менее чем примерно 15% воды. Полиольная смесь включает от примерно 1 до 99% от итоговой смеси.

Смесь сополимера (полиола) (базовый полиол и полиол на основе форполимера) может включать полиол, например гликоль, сорбит, сахарозу, пентаэритрит, пентаэтрилол и т.д., предпочтительно доступные в достаточных количествах из источника, находящегося достаточно близко от места осуществления процесса вспенивания. В соответствии с одним из типичных предпочтительных вариантов полиол представляет собой полиол на основе простого полиэфира. Функциональность полиолового каучука может быть моноспиртовой, диольной, триольной или гексанольной. Средняя функциональность полиола составляет менее чем примерно 6 и более чем примерно 2, предпочтительно от примерно 2,2 до примерно 4, предпочтительно от примерно 2,5 до примерно 3,5, наиболее предпочтительно от примерно 2,9 до примерно 3,0. В соответствии с одним из типичных предпочтительных вариантов сополимерная смесь включает менее чем примерно 6% мольн. моноспирта и более предпочтительно менее чем примерно 3% мольн. моноспирта.

Поверхностно-активные вещества, которые обычно применяют для пен на основе TDI, поверхностно-активное вещество №8681, доступное в продаже от Goldschmit Corporation, и поверхностно-активное вещество №5169, доступное в продаже от Air Products and Chemicals, Inc. of Allentown, Pennsylvania, можно использовать в любой композиции, и считается, что они обеспечивают наименьшую частоту естественных колебаний. В соответствии с одним альтернативным предпочтительным вариантом можно применять комбинацию поверхностно-активных веществ, которые обычно используют в энергопоглощающих пенах, модель №5164 и модель №5169, которые поставляются Air Products and Chemicals, Inc., и считается, что они обычно обеспечивают наименьший коэффициент пропускания. В дополнительном альтернативном типичном предпочтительном варианте для составов пены можно применять комбинацию поверхностно-активных веществ, которые обычно используют в горячих смесях пены: мод. №6164, которая поставляется Witco Chemical Corporation, и мод. №5169, которая поставляется Air Products and Chemicals, Inc. Можно также применять поверхностно-активные вещества, которые обычно используют в составах конструкционной пены, мод.№5160, поставляемой Air Products and Chemicals, Inc., и мод.№5169, также поставляемой Air Products and Chemicals, Inc. В соответствии с одним из типичных предпочтительных вариантов концентрация поверхностно-активных веществ составляет от примерно 0,2 до 0,7 частей на сотню.

«Коэффициент пропускания» представляет собой вибрацию (например, дорожную вибрацию, которую испытывают колеса транспортного средства), которая передается посредством подушки сиденья (например, пассажиру автомобиля, который находится на этом сиденье). Коэффициент пропускания пен можно измерить в соответствии со следующей тестовой методикой с применением испытательной масштабированной модели №318.108, которая поставляется MTS Corporation of Minneapolis, Миннесота. Расчет коэффициента пропускания включает формулу «А/А0» при «частоте свободных колебаний», где «A0» представляет собой начальное пиковое ускорение; «А» является откликом на «A0». Частота свободных колебаний - это та частота, при которой отношение «А/А0» наивысшее, то есть усиление величины «A0» наибольшее.

Эффективная величина коэффициента пропускания сиденья (величина «SEAT») представляет собой определяемую характеристику, которая описывает отношение коэффициента пропускания в отношении средств передвижения. Это значение определяют путем сравнения величины VDVo (значение величины колебаний) для пассажира, деленной на VDVr (значение величины колебаний, передаваемых от дороги к сиденью) и умноженной на 100, как описано в кн.: Michael Griffin, Handbook of Human Vibration (1-e изд., 1990), с.404-413. Например, если дорожная вибрация составляет 1,00 (VDVr), а вибрация для пассажира составляет 0,8 (VDVo), то SEAT составляет 80%. Подходящая поглощающая вибрации пена позволяет снизить величину SEAT по меньшей мере на 20%. Следовательно, величина SEAT является хорошей мерой эксплуатационных характеристик сиденья в качестве характерного испытания для пены, предназначенной для подушек сидений. В величину SEAT входит процентный вклад пены в поглощение вибраций. Улучшение величины А/А0 пены прямо пропорционально значению SEAT.

Одна из целей, которую преследуют при разработке состава пены и создании способа получения изделия из пены, заключается в обеспечении наилучшего значения SEAT для данной высоты и плотности изделия из пены. Было установлено, что наилучшие значения SEAT достигаются, когда коэффициент пропускания (А/А0) относительно низок, а частота свободных колебаний пены близка к наименьшим значениям, что возможно при применении пены, обладающей относительно большой молекулярной массой. В одном из типичных предпочтительных вариантов дополнительной мерой потенциальных характеристик изделия из пены, предназначенного для применения в транспортных средствах в реальных условиях, является произведение частоты свободных колебаний и пикового значения коэффициента пропускания (А/А0), для которого пытаются найти «комфортное значение». Было установлено, что предпочтительный диапазон для такого комфортного значения составляет от примерно 6,5 до 18,5, более предпочтительно от примерно 8,5 до 13,5, наиболее предпочтительно от примерно 10,5 до 12,5. Комфортное значение ниже 13,0 для автомобильных сидений обеспечивает приемлемую характеристику SEAT на любом дорожном покрытии и является наиболее предпочтительным.

Схема подходящего испытательного оборудования для определения коэффициента пропускания показана на фиг.3. Образцы пены помещали на базовую пластинку серво-гидравлического действия 1 (MTS Corp., Миннеаполис, Миннесота), а груз 3 устанавливали свободно на пене 5. Груз составлял 50 фунтов и обладал таким же диаметром, как стандартный наконечник прибора определения твердости (200 мм). Ускорения измеряли посредством акселе