Формовочные массы с улучшенным качеством поверхности, содержащие простой полиарилэфир

Иллюстрации

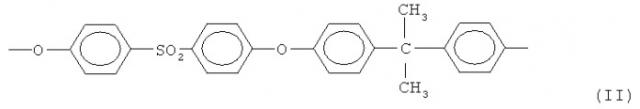

Показать всеИзобретение относится к термопластичной формовочной массе, обладающей устойчивостью к деформации формованных изделий, используемых для изготовления рефлекторов (фар), например, в автомобильной промышленности. Формовочная масса содержит компоненты А, В и С, а также компоненты D и Е, при необходимости. Формовочная масса содержит, по меньшей мере, один полиэфирсульфон (компонент А), содержащий повторяющиеся звенья приведенной формулы (I). Компонент (В) представляет собой, по меньшей мере, один полисульфон, содержащий повторяющиеся звенья приведенной формулы (II). Компонент (С) представляет собой стеариновую кислоту и/или производные стеариновой кислоты. Формовочная масса также, при необходимости, содержит другие добавки и вспомогательные вещества. Формовочная масса обладает улучшенными текучестью, качеством поверхности и ударной вязкостью образца с надрезом. 3 н. и 10 з.п. ф-лы, 2 табл.

Реферат

Пластические массы из простого полиарилового эфира или с полиарилэфирным компонентом известны давно и относятся к группе высокопрочных термопластов. Благодаря их высокой теплостойкости и хемостойкости они находят применение в областях с высокими нагрузками (см., например, B.G. Blinne et al., Kunststoffe 75, 219 (1985); E.M.Koch, Kunststoffe 80, 1146 (1990); E.Döring, Kunststoffe 80, 1149 (1990)). Благодаря высокой температуре стеклования и связанной с этим устойчивостью к деформации формованных изделий простой полиариловый эфир используют также для изготовления рефлекторов для прожекторов (фар), например, в автомобильной промышленности.

Настоящее изобретение относится к усовершенствованным формовочным массам, содержащим полиариловый простой эфир и отличающимся высокой вязкостью, улучшенной текучестью, хорошей стабильностью расплава и высоким качеством поверхности.

Использование полиэфирсульфона в качестве материала для изготовления рефлекторов для прожекторов (фар) известно давно. Это применение предъявляет особые требования в отношении текучести и вязкости термопластичных композиций, особенно, при выемке сформованных конструктивных деталей из пресс-форм.

Из литературы известны формовочные массы из различных простых полиариловых эфиров.

В европейской заявке на патент EP-A 215580 описываются смешивающиеся, то есть однофазные, смеси из двух или более полиариленэфирсульфонов с повторяющимися звеньями из следующих структурных элементов:

, ,

Эти смеси особенно пригодны для изготовления печатных плат.

Из немецкой заявки на патент DE-A 2917903 известны композиции для получения полупроницаемых мембран, которые получают смешением двух порошкообразных полиариленэфирсульфонов, причем они состоят, главным образом, из структурных звеньев формулы (I) и других звеньев, главным образом, из звеньев формулы (II)

Из европейской заявки на патент EP-A 127852 известна кухонная посуда из смеси полиариленэфирсульфонов с названными ниже повторяющимися звеньями (III)

и полиариленэфирсульфонов, содержащих вышеназванные структурные звенья (I) и (II).

Из европейской заявки на патент EP-A 663426 известны, кроме того, смеси на основе сополиарилэфиров А, состоящих из 91-97 мол.% структурных звеньев (I) и 3-9 мол.% структурных звеньев (II), с дисперсной фазой, состоящей из сополиарилэфира B, содержащего от 91 до 97 мол.% структурных звеньев (II) и от 3 до 9 мол.% структурных звеньев (I). Эти смеси отличаются улучшенной текучестью, пониженной склонностью к образованию вздутий (пузырей) и улучшенной хемостойкостью.

Однако для использования в области рефлекторов для прожекторов (фар) текучесть и вязкость описанных в известном уровне техники формовочных масс являются недостаточными.

Из заявки на патент Японии JP 06-200157 известно использование амидов стеариновой кислоты для облегчения выемки изделий из полиэфирсульфонов из пресс-формы и повышения прочности их при изгибе.

Задачей настоящего изобретения является создание экономично получаемых формовочных масс с улучшенной текучестью и хорошей вязкостью.

Поставленная задача решается предлагаемой формовочной массой, содержащей компоненты A, B и C, а также, при необходимости, компоненты D и E, составляющие в сумме 100 мас.%, причем формовочная масса содержит:

А) от 42,5 до 89,85 мас.%, по меньшей мере, одного полиэфирсульфона, состоящего из повторяющихся звеньев формулы (I)

где

t и q независимо друг от друга имеют значения 0, 1 или 2,

Q, T и Z независимо друг от друга, в каждом случае, означают химическую связь или группу, выбранную из -O- и -SO2-, при условии, что, по меньшей мере, одна из групп T, Q и Z означает -SO2- и если t и q имеют значение 0, то Z означает -SO2, и

Ar и Ar1 независимо друг от друга, в каждом случае, означают группу арилена, содержащую от 6 до 12 атомов углерода;

В) от 10 до 57,35 мас.%, по меньшей мере, одного полисульфона, состоящего из повторяющихся звеньев формулы (II)

где

R1 означает атом водорода или алкил с 1-4 атомами углерода,

Ar2 и Ar3 независимо друг от друга означают, в каждом случае, группу арилена с 6-12 атомами углерода, и

Y означает -SO2-.

C) от 0,1 до 2 мас.% стеариновой кислоты и/или производных стеариновой кислоты, а также, при необходимости,

D) от 0 до 50 мас.% других добавок,

Е) от 0 до 30 мас.% других вспомогательных веществ.

Согласно первой предпочтительной форме выполнения изобретения, формовочная масса содержит:

А) от 42,5 до 89,85 мас.%, по меньшей мере, одного полиэфирсульфона, состоящего из повторяющихся звеньев формулы (I),

B) от 10 до 57,35 мас.%, по меньшей мере, одного полисульфона, состоящего из повторяющихся звеньев формулы (II),

C) от 0,1 до 1,75 мас.% стеариновой кислоты и/или производных стеариновой кислоты, а также, при необходимости,

D) от 0 до 20 мас.% других добавок,

Е) от 0 до 15 мас.% других вспомогательных веществ.

Согласно второй предпочтительной форме выполнения изобретения, формовочная масса содержит в качестве компонента А), по меньшей мере, один полиэфирсульфон с температурой стеклования выше 210°С, например 225°С.

Согласно третьей предпочтительной форме выполнения изобретения, формовочная масса содержит в качестве компонента В) от 10 до 57,35 мас.%, по меньшей мере, одного полисульфона, имеющего температуру стеклования от 170 до 195°С, в особенности от 175 до 190°С, и синтезированного из бисфенола A и дихлордифенилсульфона.

Согласно четвертой предпочтительной форме выполнения изобретения, формовочная масса содержит в качестве компонента С) от 0,1 до 0,9 мас.% стеариновой кислоты и/или производных стеариновой кислоты.

Производными стеариновой кислоты являются обычно употребляемые соли стеариновой кислоты, например, предпочтительно, соли с такими металлами, как натрий, кальций, магний, алюминий.

В принципе, могут также использоваться другие производные стеариновой кислоты, такие как сложный эфир стеариновой кислоты.

Согласно пятой предпочтительной форме выполнения изобретения, формовочная масса содержит в качестве компонента С) от 0,1 до 0,7 мас.% стеариновой кислоты и/или стеарата алюминия. Предпочтительно, используют также чистую стеариновую кислоту.

Согласно шестой предпочтительной форме выполнения изобретения, формовочная масса содержит в качестве компонента D) от 1 до 40 мас.% других добавок из группы наполнителей усилителей и модифицированных ударопрочных каучуков.

Согласно седьмой предпочтительной форме выполнения изобретения, формовочная масса содержит в качестве компонента D) от 5 до 40 мас.% наполнителей и/или наполнителей в форме волокон и/или частиц.

Согласно восьмой предпочтительной форме выполнения изобретения, формовочная масса содержит в качестве компонента Е) от 0,1 до 20 мас.% одного или нескольких вспомогательных веществ из группы средств, повышающих способность формовочной массы к переработке: пигментов, стабилизаторов и антипиренов.

Объектом изобретения является также способ получения термопластичных масс смешением компонентов от А) до С) и, при необходимости, компонентов D) и Е).

Дальнейшим объектом изобретения являются формованное изделие, волокно и пленка, получаемые из формовочной массы согласно изобретению.

Формовочная масса, может применяться, например, для изготовления бытовых изделий, электронных конструктивных деталей, бытовых приборов, садовой техники, медицинских технических приборов, деталей для автомобилей и деталей автомобильных кузовов.

Формовочные массы, в особенности, пригодны для изготовления фар для автомобилей.

Согласно предпочтительной форме выполнения изобретения, формованное изделие представляет собой корпус для прожекторов (фар) (например, для автомобилей).

Особенно предпочтительными являются такие формовочные массы, которые имеют две температуры стеклования, отличающиеся друг от друга, по меньшей мере, на 10 К.

Формовочные массы по изобретению обладают улучшенной текучестью, улучшенной ударной вязкостью образца с надрезом и, неожиданно, также улучшенным качеством поверхности. Кроме того, формовочные массы по изобретению показывают хорошую стабильность при переработке. Формовочные массы, предпочтительно, содержат, по меньшей мере, две полимерные фазы и являются непрозрачными смесями.

Наиболее предпочтительное содержание компонента А) составляет от 45 до 84,8 мас.% в расчете на общую массу компонентов от А) до Е).

Компонент А) может также представлять собой смеси из двух или нескольких различных поли(арилен)эфирсульфонов вышеуказанной формулы (I).

При этом ариленовой группой полиариленсульфонов А могут являться одинаковые или разные, независимо друг от друга, ароматические радикалы с 6-12 атомами углерода. Примерами пригодных ариленовых радикалов являются фенилен, бисфенилен, 1,5-нафтилен, 1,6-нафтилен. При этом предпочтительными являются 1,4-фенилен и 4,4'-бифенилен. Эти ароматические радикалы являются, предпочтительно, не замещенными. Однако они могут также содержать один или несколько заместителей. Пригодными заместителями являются, например, алкильные, арил-алкильные, арильные, группы нитро, циано или алкокси, а также гетероатомы, такие как пиридин или атомы галогенов. К предпочтительным заместителям относятся алкильные радикалы, содержащие до 10 атомов углерода, такие как метил, этил, изопропил, н-гексил, изогексил, алкокси радикалы, содержащие от 1 до 10 атомов углерода, такие как метокси, этокси, н-пропокси, н-бутокси, арильные радикалы, содержащие до 20 атомов углерода, такие как фенил или нафтил, а также фтор и хлор.

В качестве компонента А) могут также содержаться различные звенья формулы (I), распределенные в полиариленэфирсульфоне, статистически или в виде блоков.

Получение используемых по изобретению полиэфирсульфонов А) может осуществляться, например, как описано в патенте Великобритании GB 1152035 и в патенте США US 4870153. Пригодные условия синтеза полиариленсульфонов описаны, например, в европейских патентах EP-A 0113112 и EP-A 0135130. Особенно пригодным является взаимодействие мономеров в апротонных полярных растворителях в присутствии безводного карбоната щелочного металла. Особенно предпочтительной комбинацией является N-метилпирролидон в качестве растворителя и карбонат калия в качестве катализатора. Возможно также взаимодействие в расплаве. Примерами пригодных полиариленэфирсульфонов А) являются соединения, содержащие, по меньшей мере, одно из следующих повторяющихся структурных звеньев от (I1) до (I13):

Можно использовать также полиариленэфирсульфон А), содержащий структурное звено (I15)

Особенно предпочтительно используют полиарилэфирсульфоны формулы (I1).

В зависимости от условий синтеза полиариленэфирсульфоны могут содержать различные группы. Эти группы могут быть связаны с атомами полимерной цепи или они могут являться концевыми группами полимерной цепи.

Среди этих групп могут быть группы, инертные к другим компонентам термопластичной композиции, или могут быть группы, которые могут реагировать с компонентами.

К инертным группам относятся галогеновые группы, особенно, хлор, алкокси группы, прежде всего, метокси или этокси группы, арилокси группы, предпочтительно, фенокси или бензилокси группы.

В общем случае, полиариленэфирсульфоны имеют среднюю среднечисловую молекулярную массу Mn в пределах от 5000 до 60000 г/моль и относительную вязкость от 0,20 до 0,95 дл/г. Относительную вязкость измеряют по растворимости полиариленэфирсульфона либо в 1 мас.%-ном растворе N-метилпирролидона, в смесях фенола и дихлорбензола, либо в 96%-ной серной кислоте, в каждом случае, при 20°С или при 25°С.

Полиариленсульфон, представляющий собой компонент В), предпочтительно, имеет температуру стеклования от 180°С до 190°С, особенно 187°С, и получен из бисфенола A и дигалогендифенилсульфона.

Наиболее предпочтительное содержание компонента В) составляет от 15 до 54,8 мас.% в расчете на общую массу компонентов от А) до Е).

Обычно, полиариленэфирсульфоны имеют среднюю среднечисловую молекулярную массу Mn в пределах от 5000 до 60000 г/моль и относительную вязкость от 0,20 до 0,95 дл/г. Относительную вязкость измеряют по растворимости полиариленэфирсульфона либо в 1 мас.%-ном растворе N-метилпирролидона, в смесях фенола и дихлорбензола, либо в 96%-ной серной кислоте, в каждом случае, при 20°С или при 25°С.

Стеариновую кислоту, предпочтительно, получают гидролизом жиров. При этом полученные продукты, обычно, представляют собой смеси из стеариновой кислоты и пальмитиновой кислоты. Поэтому такие продукты имеют широкую область размягчения, например от 50°С до 70°С, в зависимости от состава продукта. Предпочтительно используют продукты с содержанием стеариновой кислоты более 20 мас.%, особенно предпочтительно, более 25 мас.%. Может также использоваться чистая стеариновая кислота (>98 мас.%).

Предпочтительными волокнистыми наполнителями и усилителями, представляющими собой компонент D, являются углеродные волокна, фибриллы («усы») из титаната калия, арамидные волокна и, особенно предпочтительно, стеклянные волокна. При использовании стекловолокон они могут быть подвергнуты шлихтованию для улучшения совместимости с веществом матрицы, предпочтительно, шлихтованию полиуретанами и средством, способствующим повышению адгезии шлихты к стекловолокну.

Используемые углеродные или стекловолокна обычно имеют диаметр в пределах от 6 до 20 мкм.

Стеклянные волокна могут вводиться как в форме штапелированных волокон, так и в форме непрерывных волокон (жгута). В готовом полученном литьем под давлением изделии средняя длина стеклянных волокон составляет, предпочтительно, в пределах от 0,08 до 0,5 мм. Углеродные или стеклянные волокна могут также использоваться в форме тканей, матов или многократно строщенной нити.

В качестве наполнителей в форме частиц пригодны аморфные кремниевые кислоты, карбонаты, такие как карбонат магния (мел), измельченный в порошок кварц, слюда, различные силикаты.

В общем случае, полиариленэфирсульфоны имеют среднюю среднечисловую молекулярную массу Mn в пределах от 5000 до 60000 г/моль и относительную вязкость от 0,20 до 0,95 дл/г. Относительную вязкость измеряют по растворимости полиариленэфирсульфона либо в 1 мас.%-ном растворе N-метилпирролидона, в смесях фенола и дихлорбензола, либо в 96%-ной серной кислоте, в каждом случае, при 20°С или при 25°С.

В качестве компонента B формовочные массы по изобретению содержат полиариленсульфон. Предпочтительно, используют полиариленсульфон согласно структурной формуле (II):

причем

R1 означает водород, алкил с 1-6 атомами углерода или -(CH2)n-СООН, n означает целое число от 0 до 6,

Ar2 и Ar3 независимо друг от друга, в каждом случае, могут означать ариленовую группу с 6-18 атомами углерода, причем эта группа может быть замещена на одну или несколько алкильных групп с 1-12 атомами углерода, арильных групп с 6-18 атомами углерода, алкокси групп с 1-12 атомами углерода или на атомы галогена, и

Y означает -SO2-.

Полиариленсульфон, предпочтительно, имеет температуру стеклования от 180°С до 190°С, особенно 187°С, и получается из бисфенола А и дигалогендифенилсульфона.

Формовочные массы по изобретению содержат компонент B в количестве от 2 до 59,9 мас.%, предпочтительно, от 10 до 57,35 мас.% и, наиболее предпочтительно, от 15 до 54,8 мас.% в расчете на общую массу компонентов от A до E.

Обычно, полиариленэфирсульфоны имеют среднюю среднечисловую молекулярную массу Mn в пределах от 5000 до 60000 г/моль и относительную вязкость от 0,20 до 0,95 дл/г. Относительную вязкость измеряют по растворимости полиариленэфирсульфона, либо в 1 мас.%-ном растворе N-метилпирролидона, в смесях фенола и дихлорбензола, либо в 96%-ной серной кислоте, в каждом случае, при 20°С или при 25°С.

Формовочные массы по изобретению содержат в качестве компонента C от 0,1 до 2 мас.%, предпочтительно, от 0,1 до 1,75 мас.%, особенно предпочтительно, от 0,1 до 1,5 мас.% и, наиболее предпочтительно, от 0,1 до 0,9 мас.% (в расчете на всю формовочную массу) стеариновой кислоты и/или стеаратов.

В принципе, могут также использоваться другие производные стеариновой кислоты, такие как сложный эфир стеариновой кислоты.

Стеариновую кислоту, предпочтительно, получают гидролизом жиров. При этом полученные продукты, обычно, представляют собой смеси из стеариновой кислоты и пальмитиновой кислоты. Поэтому такие продукты имеют широкую область размягчения, например от 50°С до 70°С, в зависимости от состава продукта. Предпочтительно используют продукты с содержанием стеариновой кислоты более 20 мас.%, особенно предпочтительно, более 25 мас.%. Может также использоваться чистая стеариновая кислота (>98 мас.%).

Кроме того, в качестве компонента С могут также использоваться стеараты. Стеараты могут также получаться взаимодействием соответствующей соли натрия с растворами солей металлов (например, хлорида кальция, хлорида магния, солей алюминия) или непосредственным взаимодействием жирной кислоты с гидроксидом металла (см., например, Baerlocher Additives, 2005). Предпочтительно, используют стеарат алюминия.

В качестве компонента D термопластичные формовочные массы по изобретению содержат от 0 до 50 мас.%, предпочтительно, от 0 до 45 мас.% и, особенно, от 0 до 40 мас.% добавок, таких как наполнители и армирующие добавки (усилители) или модифицированные ударопрочные каучуки.

Формовочные массы могут также содержать вспомогательные вещества, например вспомогательные вещества, улучшающие способность масс к переработке, пигменты, стабилизаторы или смеси различных добавок.

Формовочные массы, предпочтительно, содержат от 0 до 45 мас.%, особенно, от 0 до 40 мас.% волокнистых наполнителей или наполнителей в форме мелких частиц, либо усилителей, либо их смесей. Количественные данные, в каждом случае, относятся к общей массе компонентов от A до E.

Предпочтительными волокнистыми наполнителями и усилителями являются углеродные волокна, фибриллы («усы») из титаната калия, арамидные волокна и, особенно предпочтительно, стеклянные волокна. При использовании стекловолокон они могут быть подвергнуты шлихтованию для улучшения совместимости с веществом матрицы, предпочтительно, шлихтованию полиуретанами и средством, способствующим повышению адгезии шлихты к стекловолокну.

Используемые углеродные или стекловолокна обычно имеют диаметр в пределах от 6 до 20 мкм.

Стеклянные волокна могут вводиться как в форме штапелированных волокон, так и в форме непрерывных волокон (жгута). В готовом полученном литьем под давлением изделии средняя длина стеклянных волокон составляет, предпочтительно, в пределах от 0,08 до 0,5 мм. Углеродные или стеклянные волокна могут также использоваться в форме тканей, матов или многократно строщенной нити.

В качестве наполнителей в форме мелких твердых частиц пригодны аморфные кремниевые кислоты, карбонаты, такие как карбонат магния (мел), измельченный в порошок кварц, слюда, различные силикаты, такие как глины, мусковит, биотит, суцоит, малетит олова тальк, хлорит, флогопит, полевой шпат, силикаты кальция, такие как волластонит, или силикаты алюминия, такие как каолин, особенно кальцинированный каолин.

Согласно другому варианту осуществления изобретения используют наполнители в форме мелких твердых частиц, у которых, по меньшей мере, 95 мас.% частиц, предпочтительно, 98 мас.% частиц имеют диаметр (наибольшую протяженность), определенный у готового продукта, менее 45 мкм, особенно менее 40 мкм, и у которых так называемое аспектное отношение, определенное у готового продукта, имеет значение в пределах от 1 до 25, предпочтительно, в пределах от 2 до 20.

Диаметр частиц может быть определен, например, по снимкам, полученным с помощью электронного микроскопа, тонких срезов полимерной смеси при использовании для определения, по меньшей мере, 25, предпочтительно, по меньшей мере, 50 частиц наполнителя. Определение диаметра частиц может также осуществляться методом седиментационного анализа согласно Transactions of ASAE, Seite 491 (1983). Массовое содержание наполнителей, составляющее менее 40 мкм, может быть также определено методом ситового анализа. Аспектное отношение представляет собой отношение диаметра частиц к их толщине (наибольшей протяженности частиц к их наименьшей протяженности).

Особенно предпочтительными в качестве наполнителей в форме мелких твердых частиц являются тальк, каолин, такой как кальцинированный каолин, или волластонит либо смеси двух или всех этих наполнителей.

Среди них наиболее предпочтительным является тальк с содержанием, по меньшей мере, 95 мас.% частиц с диаметром менее 40 мкм и аспектным отношением от 1,5 до 25, в каждом случае, определенным у готового продукта. Каолин, предпочтительно, содержит, по меньшей мере, 95 мас.% частиц с диаметром менее 20 мкм и аспектным отношением от 1,2 до 20, в каждом случае, определенным у готового продукта.

Формовочные массы по изобретению могут содержать в качестве других компонентов E также вспомогательные вещества, такие как средства, улучшающие способность масс к переработке, пигменты, стабилизаторы, антипирен или смеси различных добавок. Обычно употребляемыми добавками являются, например, ингибитор окисления, термостабилизаторы и светостабилизаторы, смазки и средства, облегчающие выемку изделий из пресс-формы, красители и пластификатор.

Согласно изобретению их содержание составляет от 0 до 30 мас.%, предпочтительно, от 0 до 20 мас.%, особенно от 0 до 15 мас.%, в расчете на общую массу компонентов от A до E. В случае если компонентом E являются стабилизаторы, то их содержание обычно составляет до 2 мас.%, предпочтительно, от 0,01 до 1 мас.%, особенно от 0,01 до 0,5 мас.% в расчете на общую массу компонентов от A до E.

Содержание пигментов и красителей обычно составляет до 6 мас.%, предпочтительно, от 0,05 до 5 мас.% и особенно от 0,1 до 3 мас.% в расчете на общую массу компонентов от A до E.

Пигменты для окрашивания термопластов известны, см., например, R.Gächter und H. Müller, Tashenbuch der Kunststoffadditive, Carl Hanser Verlag, 1983, Seiten 494 bis 510. В качестве первой предпочтительной группы пигментов можно назвать белые пигменты, такие как оксид цинка, сульфид цинка, свинцовые белила (основной карбонат свинца, 2PbCO3·Pb(OH)2), литопон, сурьмяные белила и двуокись титана. Для окрашивания в белый цвет формовочных масс по изобретению из двух употребляемых кристаллических модификаций диоксида титана (типа рутила и типа анатаза), в особенности, используют форму рутила. Черными красящими пигментами, которые могут использоваться по изобретению, являются черный железооксидный пигмент (Fe3O4), черная шпинель [Cu(Cr, Fe)2O4], черный марганец (смесь диоксида марганца, диоксида кремния и оксида железа), черный кобальт и черная сурьма, а также особенно предпочтительно, сажа, которую используют, главным образом, в форме печной или газовой сажи (см., к тому же, G.Benzing, Pigmente für Anstrichmittel, Expert-Verlag (1988), Seiten 78 ff.).

Для регулирования определенного типа окраски могут использоваться неорганические цветные пигменты, такие как хромоксид зеленый*, или органические пигменты, такие как азопигменты или фталоцианины. Такие пигменты являются коммерчески обычными.

Ингибиторами окисления и термостабилизаторами, которые могут добавляться к термопластическим массам по изобретению, являются, например, галогениды металлов первой группы Периодической системы, например галогениды натрия, калия, лития, такие как хлориды, бромиды или иодиды. Кроме того, могут использоваться фторид цинка и хлорид цинка. Так же могут использоваться стерически затрудненные фенолы, гидрохиноны, замещенные представители этой группы, вторичные ароматические амины, при необходимости, в соединении с фосфорсодержащими кислотами или их солями и смеси этих соединений, предпочтительно, в концентрации до 1 мас.% в расчете на общую массу смеси компонентов от A до E.

Примерами УФ стабилизаторов являются различные замещенные резорцины, салицилаты, бензотриазолы и бензофеноны, которые обычно используют в количестве до 2 мас.%.

Смазками и средствами, облегчающими выемку изделий из пресс-формы, которые вводят, как правило, в количестве до 1 мас.% в термопластичную массу, являются стеариловый спирт, алкиловый эфир стеариновой кислоты и амид стеариновой кислоты, а также эфир пентаэритрита с длинноцепочечными жирными кислотами. Могут также использоваться диалкилкетоны, например дистеарилкетон.

В качестве других добавок могут использоваться также так называемые средства нуклеирования, такие, например, как тальк.

Формовочные массы по изобретению могут быть получены известными способами, например, экструзией. Формовочные массы могут быть получены, например, смешением исходных компонентов A, B и C, а также, при необходимости, D и E в обычно употребляемых устройствах для смешения, таких как шнековые экструдеры, предпочтительно, двухшнековые экструдеры, мельница Brabender или мельница Banburg, a также кнет-смесители с последующим экструдированием. После экструдирования экструдат охлаждают и измельчают как обычно.

Формовочные массы по изобретению, предпочтительно, получают осаждением компонентов из раствора, содержащего компоненты А и B в растворителе (L) (таком как, например, N-метилпирролидон), при необходимости, с последующим экстрагированием и лишь затем смешением с компонентом C, а также, необходимости, с компонентами D и E в обычно употребляемых устройствах для смешения и последующим экструдированием.

Последовательность смешения компонентов может варьироваться, так, например, могут быть предварительно смешаны два или, при необходимости, три компонента, но могут быть также смешаны вместе сразу все компоненты.

Компоненты A и B могут также быть предварительно смешаны уже в растворе. Добавление же компонентов C и, при необходимости, D и E осуществляют добавлением в расплав.

С целью получения как можно более гомогенной формовочной массы предпочтительным является интенсивное смешение. Для этого обычно требуется средняя продолжительность времени смешения от 0,2 до 30 минут, особенно, от 1 до 20 минут при температуре от 280°С до 420°С, предпочтительно, от 290°С до 380°С.

Формовочные массы по изобретению характеризуются хорошей текучестью, улучшенной вязкостью, прежде всего, повышенными относительным удлинением при разрыве и ударной вязкостью образца с надрезом и улучшенным качеством поверхности. Формовочные массы по изобретению пригодны для изготовления формованных деталей для бытовых изделий, электрических или электронных конструктивных деталей, а также формованных изделий для автомобильной промышленности.

Изобретение иллюстрируется нижеследующими примерами.

Примеры

Свойства формовочных масс

Коэффициент вязкости полиарилэфирсульфонов определяют при 25°С в 1%-ном растворе N-метилпирролидона.

Теплостойкость образцов определяли согласно ISO 306 (Vicat В) (нагрузка 50 N, повышение температуры 50 K в час, на образцах в виде стержней) Международной организации по стандартизации (ISO).

Ударную вязкость образца с надрезом определяли согласно ISO 179 1 еВ.

Относительное удлинение образца материала при разрыве определяли согласно ISO 527. Текучесть продукта определяли измерением в капиллярном ореометре при 370°С.

Качество поверхности определяли визуально на пластинах размером 60×60×2 мм и согласно системе шкалы оценок от 1 (очень хорошо) до 6 (неудовлетворительно).

Стабильность расплава продукта определяли измерением вязкости расплава в капиллярном ореометре при 400°С. При этом наблюдали за изменением вязкости, определяемой при 55 Гц через промежуток времени 60 минут.

η60' = вязкость через 60 минут

η5 = вязкость через 5 минут

Компонент A1

В качестве полиарилэфирсульфона используют, например, Ultrason® E 2010 (BASF Aktiengesellschaft, характеризующийся температурой стеклования 225°С и коэффициентом вязкости 55 мл/г).

Компонент B1

В качестве полисульфона используют, например, Ultrason® S 2010 (BASF Aktiengesellschaft, характеризующийся температурой стеклования 187°С и коэффициентом вязкости 63 мл/г).

Компонент C1

В качестве компонента C1 используют коммерческую стеариновую кислоту, характеризующуюся областью размягчения от 55°С до 60°С и кислотным числом от 200 до 212 мг КОН/г.

Компонент C2

В качестве компонента C2 используют стеарат алюминия. Проводились также опыты со стеаратом кальция и магния, причем особенно пригодным оказался стеарат алюминия.

Компонент D

В качестве компонента D используют тонкоизмельченный тальк. Используемый продукт характеризуется X10=1,7 мкм и X90=10,8 мкм (определенными методом лазерной дифракции, причем минерал гомогенизировали в суспензионной ячейке в полностью обессоленной воде (VE-воде)/1% смесь поверхностно-активных веществ CV-К8, магнитная мешалка, число оборотов 60 мин-1).

Получение формовочных масс

Компоненты A1, B1 и C смешивали в двухвалковом экструдере (ZSK 30 фирмы Coperion) при температуре 350°С и гранулировали.

Из гранулята литьем под давлением был изготовлен испытуемый образец для механических испытаний. Температура массы составляла 350°С, температура поверхности пресс-формы составляла 140°С.

| Таблица 1 | ||||||||

| Испытание | V1 | V2 | V3 | V4 | V5 | V6 | V7 | V8 |

| Компонент A1 | 100 | 80 | 79,8 | 70 | 69,8 | 60 | 59,8 | 99,8 |

| Компонент B1 | - | 20 | 20 | 30 | 30 | 40 | 40 | - |

| Компонент C1 | - | - | 0,2 | - | 0,2 | - | 0,2 | 0,2 |

| Температура по Викат B [°С] | 224 | 220 | 219 | 218 | 218 | 217 | 215 | 223 |

| Вязкость при 1000 Гц [Pa*s] | 335 | 287 | 284 | 263 | 259 | 246 | 245 | 331 |

| Относительное удлинение при разрыве [%] | 14,2 | 27,2 | 47 | 28,6 | 51,0 | 28,6 | 45,1 | 16,1 |

| Стабильность расплава | 1,27 | 1,44 | 1,40 | 1,51 | 1,41 | 1,52 | 1,42 | 1,30 |

| ISO 179 1еВ [кДж/м2] | 46 | 120 | 150 | 94 | 127 | 78 | 108 | 47 |

| Качество поверхности | 2 | 3 | 2 | 3 | 2 | 3,5 | 2,5 | 2 |

| Таблица 2 | ||||||||

| Испытание | V9 | V10 | V11 | V12 | V13 | V14 | V15 | V16 |

| Компонент A1 | 75 | 74,95 | 74,9 | 74,8 | 72,5 | 69,8 | 60 | 60 |

| Компонент B1 | 25 | 25 | 25 | 25 | 25 | 30 | 30 | 30 |

| Компонент C1 | - | 0,05 | 0,1 | 0,2 | 2,5 | - | - | 0,2 |

| Компонент C2 | - | - | - | - | - | 0,2 | - | - |

| Компонент D | - | - | - | - | - | - | 10 | 10 |

| Температура по Викат B [°С] | 219 | 219 | 219 | 219 | 214 | 218 | 218 | 218 |

| Вязкость при 1000 Гц [Pa*s] | 275 | 275 | 273 | 271 | 214 | 259 | 310 | 305 |

| Относительное удлинение при разрыве [%] | 32,0 | 30,4 | 36,0 | 44,5 | 33,4 | 56,5 | 13,5 | 35,2 |

| Стабильность расплава | 1,44 | 1,46 | 1,38 | 1,37 | 0,16 | 1,39 | 1,56 | 1,47 |

| ISO 179 1еВ [кДж/м2] | 112 | 114 | 145 | 151 | 87 | 165 | 67 | 98 |

| Качество поверхности | 3 | 3 | 2 | 2 | 3 | 2 | 3,5 | 2,5 |

1. Термопластичная формовочная масса, содержащая компоненты A, B и C, а также, при необходимости, другие компоненты D и E, сумма которых в целом составляет 100 мас.%, причем формовочная масса содержитА) от 42,5 до 89,85 мас.%, по меньшей мере, одного полиэфирсульфона, состоящего из повторяющихся звеньев формулы (I) где t и q независимо друг от друга имеют значения 0, 1 или 2,Q, T и Z независимо друг от друга, в каждом случае, означают химическую связь или группу, выбранную из -O- и -SO2- при условии, что, по меньшей мере, одна из групп T, Q и Z означает -SO2-, и, если t и q имеют значение 0, то Z означает -SO2, иАr и Аr1 независимо друг от друга, в каждом случае, означают группу арилена, содержащую от 6 до 12 атомов углерода;В) от 10 до 57,35 мас.%, по меньшей мере, одного полисульфона, состоящего из повторяющихся звеньев формулы (II) гдеR1 означает атом водорода или алкил с 1-4 атомами углерода,Аr2 и Аr3 независимо друг от друга означают, в каждом случае, группу арилена с 6-12 атомами углерода, иY означает -SO2-C) от 0,1 до 2 мас.% стеариновой кислоты и/или производных стеариновой кислоты,а также, при необходимостиD) от 0 до 50 мас.% других добавок,Е) от 0 до 30 мас.% других вспомогательных веществ.

2. Формовочная масса по п.1, отличающаяся тем, что она содержитA) от 42,5 до 89,85 мас.%, по меньшей мере, одного полиэфирсульфона, состоящего из повторяющихся звеньев формулы (I),B) от 10 до 57,35 мас.%, по меньшей мере, одного полисульфона, состоящего из повторяющихся звеньев формулы (II),C) от 0,1 до 1,75 мас.% стеариновой кислоты и/или производных стеариновой кислоты, а также, при необходимости,D) от 0 до 20 мас.% других добавок,Е) от 0 до 15 мас.% других вспомогательных веществ.

3. Формовочная масса по п.1 или 2, отличающаяся тем, что она содержит в качестве компонента А), по меньшей мере, один полиэфирсульфон с температурой стеклования выше 210°С.

4. Формовочная масса по п.1 или 2, отличающаяся тем, что она содержит в качестве компонента В) от 10 до 57,35 мас.%, по меньшей мере, одного полисульфона, имеющего температуру стеклования от 170°С до 195°С и синтезированного из бисфенола А и дихлордифенилсульфона.

5. Формовочная масса по п.1, отличающаяся тем, что она содержит в качестве компонента С) от 0,1 до 0,9 мас.% стеариновой кислоты и/или производных стеариновой кислоты.

6. Формовочная масса по п.1 или 2, отличающаяся тем, что она содержит в качестве компонента С) от 0,1 до 0,7 мас.% стеариновой кислоты и/или стеарата алюминия.

7. Формовочная масса по п.1, отличающаяся тем, что она содержит в качестве компонента D) от 1 до 40 мас.% других добавок из группы наполнителей, усилителей и модифицированных ударопрочных каучуков.

8. Формовочная масса по п.1, отличающаяся тем, что она содержит в качестве компонента D) от 5 до 40 мас.% наполнителей в форме волокон и/или частиц.

9. Формовочная масса по п.1, отличающаяся тем, что она содержит в качестве компонента Е) от 0,1 до 20 мас.% одного или нескольких вспомогательных веществ из групп средств, улучшающих способность массы к переработке, пигментов, стабилизаторов и антипиренов.

10. Способ получения термопластичных формовочных масс по одному из пп.1-9 смешением компонентов от А) до С) и, при необходимости, компонентов D) и Е).

11. Способ получения термопластичных формовочных масс по п.10, отличающийся тем, что из раствора, содержащего компоненты А) и В) в растворителе (L), осаждают компоненты, которые затем смешивают с компонентом С), а также, при необходимости, компонентами D) и Е) в обычно употребляемых устройствах для смешения и непосредственно после этого экструдируют.

12. Формованное изделие, волокно и пленка из формовочной массы по одному из пп.1-9.

13. Формованное изделие по п.12, представляющее собой корпус для фар.