Газогенератор обращенного процесса газификации

Иллюстрации

Показать всеИзобретение может быть использовано для получения горючего газа из отходов термопластов, полиэтилентерефталата, картона, бумаги, сорбентов, насыщенных углеводородами. Внутри корпуса (1) газогенератора расположен ленточный шнек (3). Корпус (1) и ленточный шнек (3) выполнены цилиндроконической формы. Привод (4) ленточного шнека смонтирован вне корпуса (1). Корпус (1) газогенератора снабжен камерой обогрева (6) с горелками (7) для газообразного топлива, патрубком (2) вывода парогазовой смеси и узлом (5) вывода продуктов газификации. Камера обогрева (6) и цилиндрическая часть корпуса (1) снабжены тепловой изоляцией (12). Камера обогрева (6) в нижней части по периферии снабжена змеевиковым газоходом, соединенным с патрубком (2) выхода парогазовой смеси и содержащим радиусный участок (8), 4-6 линейных участков (9), колена (10) и выходной патрубок (11). Газогенератор позволяет увеличить выход вторичного газового топлива при одновременном снижении смолистых отложений в газоходах и в оборудовании. 2 ил.

Реферат

Изобретение относится к области химического машиностроения, в частности к оборудованию для термической переработки органических отходов, а именно к устройствам для получения горючего газа из отходов термопластов, полиэтилентерефталата, картона, бумаги, сорбентов, насыщенных углеводородами, и т.п. материалов, и может быть использовано в нефтехимической промышленности, в жилищно-коммунальном хозяйстве, в сфере обращения с отходами на основе углеводородного и целлюлозно-бумажного производства.

Известны газификаторы, содержащие корпус, в котором расположены топливный бункер с загрузочным устройством, камера газификации с фурмами, устройство подачи воздуха с его подогревом, а также устройство для отвода влаги /Авторское свидетельство СССР №1701731, C10J 3/20,1991 г.; патент РФ №2074884, C10J 3/20,1997 г./.

Недостатком известных устройств является необходимость частичного сжигания перерабатываемого сырья, что неприемлемо при переработке многих видов органических отходов ввиду их или высокой горючести (бумага, картон), или выделения вредных газов и копоти (углеводородные отходы).

Наиболее близким по технической сущности к предложенному газогенератору является реактор пиролизной газификации твердых углеводородных отходов установки для термической переработки битумно-рубероидных отходов, выполненный в виде цилиндрического корпуса с крышками и снабженный камерой обогрева с горелками для газообразного топлива, патрубком выхода пирогаза и узлом вывода жидких продуктов пиролиза. Внутри реактора расположен шнек с ленточными витками, соединенными между собой планками, приводимый во вращение приводом, расположенным вне реактора. Реактор снабжен также шнековым питателем, расположенным соосно шнеку с ленточными витками /Патент РФ №2370519, C10B 53/00, C10B 47/44, 2009 г./.

Недостатком известного реактора является то, что в процессе его эксплуатации на стенках газоходов и оборудования на всем пути движения пирогаза образуются смолистые отложения, поскольку во время пиролиза часть исходного сырья превращается в парообразное состояние получаемых жидких фракций без химико-термического разложения последних, что способствует периодическому выходу оборудования из рабочего состояния.

Задача предложенного технического решения заключается в увеличении срока эксплуатации газогенератора без его ремонта.

Технический результат предложенного изобретения заключается в увеличении выхода вторичного газового топлива при одновременном снижении смолистых отложений в газоходах и в оборудовании.

Поставленная задача решается, а технический результат достигается за счет того, что в газогенераторе обращенного процесса газификации органических отходов, содержащем корпус с расположенным внутри него ленточным шнеком с приводом, смонтированным вне корпуса, снабженный камерой обогрева с горелками для газообразного топлива, патрубком вывода парогазовой смеси и узлом вывода продуктов газификации, корпус и ленточный шнек выполнены цилиндроконической формы, камера обогрева и цилиндрическая часть корпуса снабжены тепловой изоляцией, при этом камера обогрева в нижней части по периферии снабжена змеевиковым газоходом, соединенным с патрубком выхода парогазовой смеси и содержащим радиусный участок, 4-6 линейных участков, колена и выходной патрубок.

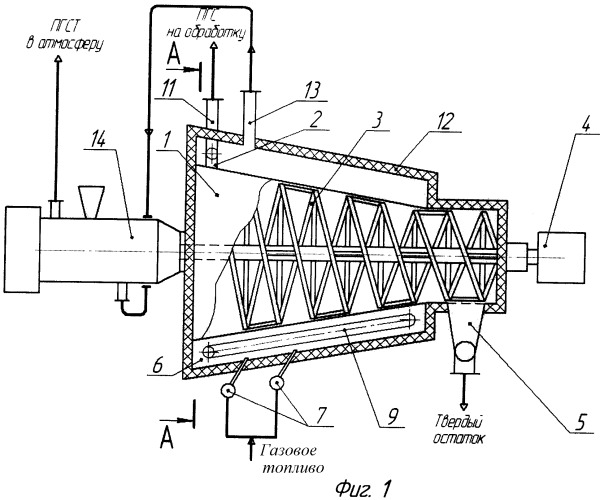

Изобретение поясняется чертежами.

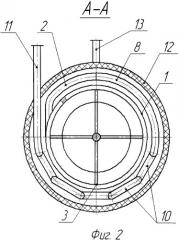

На Фиг.1 схематически изображен продольный разрез газогенератора; на Фиг.2 - поперечный разрез А-А на Фиг.1.

Газогенератор обращенного процесса газификации (Фиг.1) содержит цилиндроконический корпус 1, патрубок 2 для выхода парогазовой смеси, ленточный шнек 3 цилиндроконической формы, расположенный внутри корпуса 1 и имеющий привод 4, смонтированный вне корпуса 1, узел вывода продуктов газификации (твердого остатка) 5, камеру обогрева 6 с горелками 7 для газового топлива, змеевиковый газоход, состоящий из радиусного участка 8 (Фиг.2), соединенного с патрубком для выхода парогазовой смеси 2 корпуса 1 и от 4 до 6 линейных участков 9, соединенных между собой коленами 10, и выходной патрубок 11. Камера обогрева 6 и цилиндрическая часть корпуса 1 снабжены тепловой изоляцией 12, снижающей тепловые потери в окружающую среду и обеспечивающей безопасные условия эксплуатации газогенератора, поскольку температура наружной стенки камеры обогрева 6 может достигать 350…400°C. Для вывода продуктов сгорания газового топлива служит патрубок 13. Корпус 1 соединен соосно с питателем 14, снабженным рубашкой для подогрева сырья.

Газогенератор работает следующим образом.

Исходное измельченное сырье подают в бункер питателя 14, откуда оно непрерывно поступает в коническую часть корпуса 1, выполненную в виде усеченного конуса, со стороны большего основания, подвергается перемешиванию ленточным шнеком 3 и термическому воздействию со стороны стенки корпуса 1 и горячей атмосферы внутри него. Корпус 1 нагревается при сжигании газового топлива в горелках 7. В первые несколько минут отходы плавятся и переходят в жидкое состояние, затем подвергаются химико-термическому разложению и превращаются в парогазовую смесь (ПГС) с одновременным образованием продуктов газификации - небольшого количества твердого остатка, представляющего собой углеводородный гранулированный продукт с примесью сора в виде песчинок и металлических включений, если они были в сырье.

Парогазовую смесь отводят из корпуса 1 по патрубку для выхода парогазовой смеси 2 и подают в змеевиковый газоход, который состоит из радиусного участка 8 и линейных участков 9, соединенных между собой коленами 10. Змеевиковый газоход расположен по периферии нижней части камеры обогрева 6. При движении ПГС по змеевиковому газоходу, температура в котором составляет около 700°C, его смолообразная компонента в паровой фазе подвергается дополнительному пиролизу, т.е. химико-термическому разложению, вследствие чего в составе окончательно выходящего из змеевика ПГС повышается доля неконденсируемого газового топлива и снижаются конденсируемые смолистые включения при охлаждении ПГС в системе его обработки. Парогазовую смесь отводят из выходного патрубка 11 и направляют на дальнейшую обработку - очистку, охлаждение и т.п. (на чертежах не показано). Продукты сгорания газового топлива (ПСГТ) отводят из патрубка 13 вывода продуктов сгорания газового топлива, направляют в рубашку питателя 14, из которой сбрасывают в атмосферу.

Предлагаемое изобретение позволяет:

- повысить выход вторичного газового топлива за счет пропускания ПГС через горячую зону камеры обогрева реактора по змеевиковому газоходу, расположенному в этой зоне, вследствие чего смолистые примеси в ПГС подвергаются дополнительному химико-термическому разложению с получением нового объема неконденсируемого газа - газового топлива;

- снизить смолистые отложения на стенках газоходов и оборудования, так как большая их часть будет разложена в змеевиковом газоходе и не выйдет из реактора, что позволит увеличить срок эксплуатации газификатора без его ремонта.

Газогенератор обращенного процесса газификации органических отходов, содержащий корпус с расположенным внутри него ленточным шнеком с приводом, смонтированным вне корпуса, снабженный камерой обогрева с горелками для газообразного топлива, патрубком вывода парогазовой смеси и узлом вывода продуктов газификации, отличающийся тем, что корпус и ленточный шнек выполнены цилиндроконической формы, камера обогрева и цилиндрическая часть корпуса снабжены тепловой изоляцией, при этом камера обогрева в нижней части по периферии снабжена змеевиковым газоходом, соединенным с патрубком выхода парогазовой смеси и содержащим радиусный участок, 4-6 линейных участков, колена и выходной патрубок.