Пульсационное устройство для делигнификации целлюлозосодержащего растительного сырья и способ его работы

Иллюстрации

Показать всеИзобретение может быть использовано при получении целлюлозосодержащих материалов, в том числе пищевых волокон. В смеситель 1 подают сырьё и обрабатывают его паром из трубопровода 10. Затем обработанное сырьё подают в винтовой питатель 2, оснащённый шиберным запорным устройством. Реактор 3 выполнен в виде вертикального цилиндрического сосуда, оснащённого средствами для загрузки и выгрузки сырья и средством для интенсификации перемешивания реакционной массы, содержащим пульсационную камеру 4, охватывающую реактор 3, и пульсатором-генератором импульсов 12. Варочный раствор подают в реактор 3 по трубопроводу 5. Отработанный варочный раствор выводят из реактора 3 по трубопроводу 6. Пар в реактор 3 подают через трубу 7, оснащённую паровыми инжекторами. На реакционную массу воздействуют энергетическими - акустическими импульсами с частотой 5-70 пульсаций в минуту с плотностью энергетического воздействия 3-100 МДж/моль. Пульсатор-генератор импульсов 12 состоит из компрессора 13, ресивера 14, трубопровода 16 и генератора импульсов 15. Реакционная масса перемещается в верхнюю часть реактора 3 и с помощью лопастного или скребкового устройства 8, винтового устройства 9 готовый продукт отделяют от варочного раствора с получением целевого продукта - пищевой целлюлозы. Упрощаются конструкция реактора, технология делигнификации, снижаются удельные энергетические затраты при одновременном повышении качества целлюлозной массы. 2 н. и 1 з.п. ф-лы, 3 ил.

Реферат

Заявленное техническое решение относится к пульсационным устройствам и технологиям непрерывного действия для делигнификации целлюлозосодержащего растительного сырья. Наиболее эффективно может быть использовано для переработки преимущественно однолетнего растительного сырья с получением целлюлозной массы, предназначенной для изготовления преимущественно пищевых волокон и других целлюлозосодержащих материалов, позволяет значительно упростить конструкцию реактора и технологию делигнификации, снизить удельные энергетические затраты при одновременном повышении качества целлюлозной массы. Технические результаты обеспечиваются за счет изменения в конструкции реактора, применения нового пульсационного устройства, обеспечивающего высокоэнергетическое акустическое воздействие на реакционную среду гидравлическим ударом.

Из исследованного уровня техники широко известны установки для делигнификации растительного сырья периодического и непрерывного действия. В частности, для делигнификацации древесного сырья используются котлы периодического действия, работающие под избыточным давлением (Оборудование целлюлозно-бумажного производства. М.: Издательство «Лесная промышленность», 1981 г. под. Ред. В.А.Чичаева с.58-65, аналог 1).

Известные варочные устройства (котлы) в связи с конструктивными особенностями имеют следующие недостатки:

- работают при избыточном давлении (8-12 атм);

- имеют низкие показатели по технике безопасности и экологичности в силу работы устройств (котлов) под избыточным давлением.

- имеют низкую производительность;

- имеют низкую ремонтопригодность.

- имеют также высокую металлоемкость.

Известные устройства, описанные в аналоге 1 (варочные котлы), являются аппаратами периодического действия, и в силу своих конструктивных особенностей имеют характерные для данных аппаратов недостатки в способе реализации проведения процесса варки, т.е имеют низкую удельную производительностью на 1 м3 полезного объема устройства и, как следствие этого, характеризуется перечисленными выше недостатками.

Широко известны многотрубные варочные установки горизонтального типа непрерывного действия. Например, установка, приведенная в аналоге 2, состоит из варочных труб, оборудованных винтовыми транспортерами. Трубы расположены горизонтально одна над другой в вертикальной плоскости. Число варочных труб зависит от вида вырабатываемого полуфабриката и производительности установки и составляет 2-8 шт. Диаметр труб 0,6-1,2 м, длина 6-12 м. Данные установки предназначены для переработки щепы в бумагу и картон в целлюлозно-бумажном производстве. В этих установках щепа из бункера, пройдя дозатор, питателем высокого давления винтового типа подается в пропиточную трубу. Винтовой питатель по направлению к загрузочному патрубку пропиточной трубы сужается, за счет чего щепа уплотняется и исключает прорыв пара из трубы в питатель. Спрессованная щепа (пробка) попадает в пропиточную трубу, где, перемещаясь к противоположному концу трубы, под действием винта, пара давления, температуры и щелока щепа хорошо смешивается со щелоком, пропитывается и превращается в целевой продукт-целлюлозу. Проходя затем последовательно варочные трубы, щепа проваривается и через разгрузочное устройство передувается в выдувной резервуар. Температура варки во всех варочных трубах поддерживается 160-180°С, продолжительность варки 15-60 мин (Оборудование целлюлозно-бумажного производства. М.: Издательство «Лесная промышленность», 1981 г. под. Ред. В.А.Чичаева с.71-76) (аналог 2).

К недостаткам данных установок можно отнести:

- высокий удельный расход тепловой энергии;

- избыточное давление внутри аппарата;

- аппарат работает при высоких температурах.

Известные многотрубные, варочные установки горизонтального типа непрерывного действия, описанные в аналоге 2, в силу своих конструктивных особенностей имеют характерные для данных аппаратов недостатки в способе реализации проведения процесса варки, т.е имеют более низкую производительность на единицу полезного объема устройства 1 м3, по сравнению с заявленным техническим решением, вследствие этого известный способ, реализуемый на известном устройстве, характеризуется перечисленными выше недостатками при получении целлюлозы для производства бумаги и картона для нужд целлюлозно-бумажного производств.

Широко известны устройства вертикального типа для двухступенчатой непрерывной варки целлюлозы. Оборудование для варки состоит из двух вертикальных котлов, верхние части которых соединены между собой перепускной трубой. Из питателя высокого давления щепа со щелоком подается в нижнюю горловину варочного котла, в котором она движется снизу вверх. Второй котел также снабжен циркуляционной системой для непрямого обогрева, причем щелок забирается из нижней части котла и после подогрева поступает в верхнюю его часть. Из нижней горловины второго котла масса через концентратор выдувается в выдувной резервуар. Варка целлюлозы в непрерывно действующих котлах осуществляется при полностью заполненном щелоком варочном котле и избыточном гидравлическом давлении (на 0,1-0,2 МПа больше чем давление, соответствующее температуре кипения варочного раствора)

Рабочее давление в котле, таким образом, оказывается равным 1-1,2 МПа. Применяемый прием позволяет предотвращать кипение щелока и тем самым создавать различные температурные зоны по высоте котла (Оборудование целлюлозно-бумажного производства. М.: Издательство «Лесная промышленность», 1981 г. под. Ред. В.А.Чичаева с.76-77) (аналог 3).

Недостатком известных устройств является то, что требуется высокий расход тепловой энергии, избыточное давление внутри аппарата, аппарат работает при высоких температурах, данное оборудование предназначено для получения целлюлозы технического назначения для производства бумаги и картона.

Известные устройства вертикального типа для двухступенчатой непрерывной варки целлюлозы, описанные в аналоге 3, в силу своих конструктивных особенностей имеют характерные для данных аппаратов недостатки в способе реализации проведения процесса варки, т.е имеют более низкую производительность на 1 м3 полезного объема устройства по сравнению с заявленным техническим решением, вследствие этого известный способ, реализуемый на известном устройстве (аналоге 3), характеризуется перечисленными выше недостатками при получении целлюлозы технического назначения для производства бумаги и картона.

Известна конструкция пульсационного аппарата для кислородно-щелочной делигнификации растительного сырья (см. аналог 4, стр. 61-64 соответственно), являющаяся наиболее близкой к заявляемому техническому решению по количеству совпадающих признаков как конструктивных, так и признаков способа, и достигаемому техническому результату, кроме этого, известное техническое решение предназначено для реализации сходных задач (целей), а именно для делигнификации растительного сырья.

Устройство (пульсационный аппарат) представляет собой вертикальный цилиндрический сосуд с неподвижной насадкой (насадка типа" КРИМЗ см. стр.55, рис.2 и 3), имеющей прямоугольные отверстия с направляющими лопатками (лопастям) с периодической загрузкой сырья.

Пульсационный аппарат для делигнификации растительного сырья оснащен пульсатором (см. стр.55 рис.2), находящимся вне варочного аппарата, представляющий собой собственно пульсационный аппарат, пульсатор и поршень пульсатора, который создает колебания жидкости в вертикальном направлении. Проходя отверстия насадки, жидкость приобретает вращательное движение, обусловленное направлением лопаток (лопастей). Аппарат работает под давлением 1,9-2,1 МПа, при температуре 150°С (Делигнификация растительного сырья в пульсационной аппаратуре. Л.О.Иоффе [и др.] / Химия древесины. - 1984. - №6. - С.54-57; и также Иванов Ю.С., Иоффе Л.О., Воробьев Ю.П., Двоскин Ш.Ф. Получение целлюлозы с непрерывным отделением волокна в пульсационном аппарате // Экспресс-информ. отеч. произв. опыт. Целлюлоза, бумага, картон; вып.5. - М.: ВНИПИЭИлеспром, 1987. - с.5-9, аналог 4).

Способ работы пульсационного аппарата для кислородно-щелочной делигнификации растительного сырья с периодической загрузкой сырья заключается в непрерывной подаче варочной жидкости в реактор посредством разбрызгивания и рециркуляции варочного раствора через отверстия кольцевой трубки. Процесс ведется при высоком(их) избыточном давлении и температуре, в реакторе периодического действия при подаче кислорода (см. аналог 4, стр.55 абзацы 2-5 соответственно) при многократной (35 кратной) рециркуляции варочного раствора и газовой фазы (20-кратная рециркуляция кислорода), при этом указано, что: «делигнификация в этих условиях протекала крайне неравномерно. Жидкость и газ находили пути с минимальным гидравлическим сопротивлением. В этих местах стружка оказывалась светлой и переваренной, в то время как в других зонах было много непровара, а целлюлоза имела низкую среднюю степень полимеризации и темный цвет. Эти опыты показали, насколько сложной задачей является равномерное распределение жидкости и газа по всему объему варочного аппарата даже при малых его размерах. Кроме того, при любой системе смешения с варочным раствором одноступенчатая варка щепы будет давать неудовлетворительные результаты, поскольку процесс делигнификации происходит только на поверхности древесного материала. Естественно, что в этих условиях волокна поверхностных слоев щепы проварятся значительно раньше, чем волокна средних слоев, что приводит к получению неоднородной по качеству целлюлозы» (см. стр.55, 56, абзац 3,4). К конструктивным и технологическим недостаткам данной установки можно отнести:

- высокий гидромодуль (1:40);

- периодичность загрузки устройства;

- низкую удельную производительность на 1 м3 аппарата;

- малый рабочий объем;

- высокие энергозатраты на создание пульсационного процесса;

- избыточное давление;

- высокие температуры;

- данный аппарат предназначен исключительно для кислородно-щелочного способа делигнификации;

- применение пульсационного аппарата предназначено для отщепления фрагментов целлюлозы с поверхности щепы и тем самым обеспечения доступа кислорода к поверхности щепы для окисления лигнина, реализация этого процесса возможна при высоком гидромодуле (до 1:40), для этого требуются более высокие удельные энергозатраты на создание пульсационного процесса, что приводит к усложнению как конструкции устройства, так и технологии делигнификации.

Недостатком данного пульсационного устройства является его низкая эффективность применения по назначению, т.к. пульсации представляют собой низкочастотный (не более 5-6 герц) возвратно-поступательный импульс, который подается в жидкую фазу от генератора (пульсатора). Пульсация характеризуется интенсивностью I, равной произведению частоты колебаний на их размах 2А (двойная амплитуда в мм). I обычно составляет 1000-4000 мм/мин. Пульсационное перемешивание более эффективно, чем барботажное и механическое, т.к. в движении находится все содержимое автоклава, а «мертвые» зоны в реакторе отсутствуют (см. описание пульсационного аппарата и принцип его работы на стр.56. Рис.2 аналога 4).

Известный пульсационный варочный аппарат для делигнификации растительного сырья, описанный в аналоге 4, в силу своих конструктивных особенностей характеризуется следующими недостатками способа (технологического процесса):

- аппарат работает при избыточном давлении (1,9-2,1 МПа или давлении в 19-21 атмосфер соответственно),что обеспечивает большую металлоемкость;

- аппарат работает под воздействием высокой температуры (150°С);

- в аппарате используется периодический способ загрузки;

- аппарат требует высоких энергетических затрат для создания пульсационного процесса в реакторе;

- аппарат имеет высокую взрыво- и пожароопасность, обусловленную применением как высоких температур, давления, так и применением кислорода в процессе делигнификации.

Заявленное техническое решение предназначено для переработки преимущественно однолетнего растительного сырья с получением целлюлозной массы, предназначенной для изготовления преимущественно пищевых волокон и других целлюлозосодержащих материалов.

Сущность заявленного технического решения заключается в следующем. Пульсационное устройство для делигнификации целлюлозосодержащего растительного сырья, выполненное в виде вертикального цилиндрического сосуда реактора, оснащенное средством для загрузки-выгрузки сырья, выполненного средствами для интенсификации перемешивания реакционной массы, выполненными в виде кольцевой трубки, размещенной в верхней части реактора, оснащенное распылителем для. подачи варочного раствора и пульсационного устройства, отличающееся тем, что средство для загрузки сырья выполнено в виде смесительного устройства, состоящего из корпуса, ротора, представляющего собой горизонтальный трубчатый вал с расположенными на нем смесительными винтообразными витками и билами, привода ротора, соединенного с винтовым питателем, выполненного в виде цилиндрического корпуса, оснащенного в конце патрубком цилиндрической или конической формы с фланцами для крепления к реактору, винта, размещенного соосно корпусу, и запорного устройства, выполненного в виде шиберного устройства, средство для отжима и выгрузки целевого продукта, выполненного в виде лопастного или скребкового устройства, соединенного с винтовым устройством, а средство для интенсификации и перемешивания реакционной массы содержит пульсационную камеру и пульсатор-генератор импульсов, обеспечивающие возможность генерации в пульсационной камере энергетических акустических импульсов с частотой в диапазоне 5-70 пульсаций в минуту с плотностью энергетического воздействия на сырье, находящейся в диапазоне от 3 до 100 МДж/моль.

Пульсатор-генератор импульсов по п.1 отличающийся тем, что выполнен в виде компрессора, ресивера, и генератора импульсов, содержащего золотниково-распределительный механизм, или системы впускного и выпускного клапанов. Способ работы пульсационного устройства для делигнификации целлюлозосодержащего растительного сырья, заключающийся в предварительном измельчении сырья, подаче сырья в реактор через загрузочное устройство, герметизации реактора, непрерывной подаче варочной жидкости в реактор посредством разбрызгивания циркуляционной жидкости через отверстия кольцевой трубки, обработки сырья в реакторе, отборе целлюлозы из варочного раствора с подачей целлюлозы на промывку с последующим извлечением целлюлозы, отличающийся тем, что сырье подают непрерывно в смеситель, в котором проводят первое - предварительное сжатие и разрыхление сырья посредством ротора, представляющего собой вал с расположенными на нем витками билами с витком обратного направления в конце ротора у выходного патрубка, при параллельной или последовательной подаче в зону разрыхления в смесителе варочного раствора и пара, далее сырье разрыхляют посредством воздействия витка шнека обратного направления и подают в винтовой питатель, в котором производят второе сжатие сырья посредством винта винтового питателя, далее сырье подают в патрубок винтового питателя-пробкообразователя, в котором производят дополнительное третье сжатие сырья, доведя плотность сырья до состояния, препятствующего вытеканию варочного раствора из реактора, с возможностью параллельной подачи в патрубок винтового питателя варочного раствора, далее производят очередное разрыхление сырья при вводе в реактор за счет единовременного воздействия эффекта флотации и пульсационного воздействия и делигнификацию во всем объеме реактора за счет пульсационного устройства, обеспечивающего создание (генерирование) энергетических (акустических) импульсов на перерабатываемое сырье, находящееся в реакторе с частотой в диапазоне 5-70 пульсаций в минуту и плотностью воздействия (энергетическим импульсом), находящимися в диапазоне от 3 до 100 МДж/моль, при параллельном воздействии паром на сырье, затем производят разрыхление (перемешивание) сырья лопастным или скребковым устройством для обеспечения перемещения сырья в винтовое устройство, далее производят сжатие сырья с целью освобождения его отжатия от варочного раствора на винтовом устройстве, потом производят дополнительное сжатие сырья на выходе из винтового устройства в его конической части с возможностью более эффективного отжима целлюлозы от варочного раствора и создания пробки из целлюлозы на выходе из устройства для обеспечения возможного выброса пара и или варочного раствора из реактора с последующей выгрузкой продукта из пульсационного устройства, с получением целевого продукта пищевой целлюлозы.

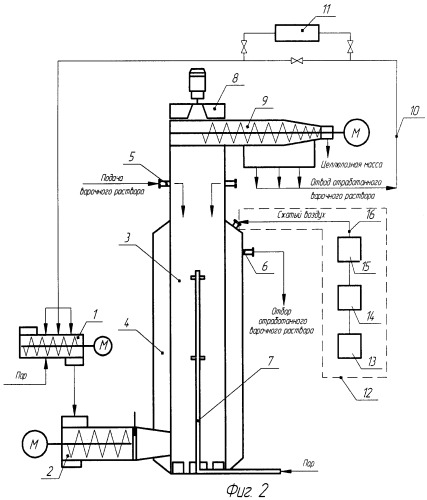

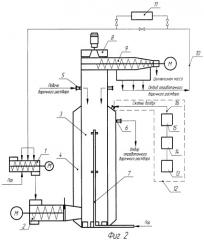

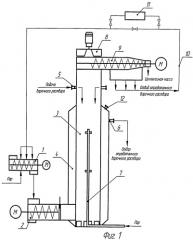

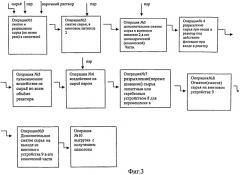

Заявленное техническое решение по сравнению с прототипом лишено перечисленных выше конструктивных и технологических недостатков, поясняется фиг.1-3, на которых приведены соответственно:

На фиг.1 принципиальная схема заявленного устройства;

На фиг.2 приведена схема примера конкретного выполнения устройства;

На фиг.3 приведена принципиальная пооперационная блок-схема проведения процесса делигнификации в заявленном устройстве.

Заявленное техническое решение обеспечивает реализацию следующих технических задач (целей), достигнутых благодаря особенностям конструкции заявленного устройства, в сочетании с признаками способа, которые приведены далее по отдельности в отношении устройства и способа (технологического процесса).

Заявленное техническое решение по сравнению с прототипом обеспечивает реализацию следующих целей (задач), реализуемых, по мнению заявителя, преимущественно за счет конструктивных особенностей заявленного технического решения;

1 - устройство имеет низкий гидромодуль в 4 раза меньший чем у прототипа за счет конструктивных особенностей устройства - вследствие отсутствия движущихся частей и установленных неподвижно элементов в реакционной зоне аппарата, препятствующих перемещению сырья в устройстве;

2 - устройство имеет высокую удельную производительность на единицу рабочего объема 1 м3 за счет отсутствия движущихся частей в реакционной зоне аппарата;

3 - устройство обеспечивает эффективную работу устройства (реактора) при атмосферном давлении за счет наложения эффекта противотока реагентов (сырья и варочного раствора) и пульсационного воздействия (эффекта) на реакционную массу;

4 - устройство обеспечивает работоспособность аппарата при более низких температурах (до 95°С-100°С) за счет наложения эффекта противотока реагентов (сырья и варочного раствора) и пульсационного воздействия (эффекта) на реакционную массу;

5 - устройство обеспечивает более низкий сопоставимый расход реактивов за счет реализации процесса регенерации варочного раствора;

6 - устройство обеспечивает низкий расход энергоресурсов за счет возникновения синергетического эффекта, возникающий за счет конструктивных и технологических особенностей заявленного устройства и способа его работы;

7 - устройство обеспечивает высокую надежность работы устройства за счет исключения движущихся частей и элементов в реакционной зоне аппарата (реактора);

8 - устройство предоставляет возможность реализации упрощенного дистанционного обслуживания за счет сведения к минимуму применения необходимых для проведения процесса делигнификации контрольно-измерительных приборов и аппаратов;

9 - устройство обеспечивает высокую ремонтопригодность вследствие отсутствия движущихся частей и установленных неподвижно элементов в реакционной зоне аппарата (реакторе);

10 - устройство обеспечивает возможность использования керамики и пластмассы для изготовления конструктивных элементов преимущественно реактора за счет упрощения конструкции реактора и его элементов, контактирующих с варочным раствором).

Заявленное техническое решение в отношении заявленного способа (технологии) обеспечивает следующие преимущества по сравнению со способом, используемом в прототипе, преимущества создаются за счет взаимодействия и сочетания признаков устройства и способа, реализованным в заявленном техническом решении:

1 - способ обеспечивает эффективную работу устройства (реактора) при атмосферном давлении за счет наложения эффекта противотока реагентов (сырья и варочного раствора) и пульсационного воздействия (эффекта) на реакционную массу;

2 - способ обеспечивает работоспособность аппарата при более низких температурах (до 95°С), данный результат достигается за счет наложения эффекта противотока реагентов (сырья и варочного раствора) и пульсационного воздействия (эффекта) на реакционную массу;

3 - способ обеспечивает низкий расход реактивов за счет реализации процесса регенерации варочного раствора;

4 - способ обеспечивает низкий расход энергоресурсов за счет возникновения синергетического эффекта - взаимного влияния конструктивных и технологических особенностей заявленного устройства (способа его работы);

5 - способ обеспечивает возможность использования керамики и пластмассы для изготовления конструктивных элементов устройства (преимущественно реактора) за счет исключения необходимости установки движущихся частей и установленных неподвижно элементов в реакционной зоне аппарата (реакторе), контактирующих с варочным раствором;

6 - способ обеспечивает работоспособность устройства в принципе и осуществление заявленных целей за счет оригинального сочетания элементов конструкции и способа, заключающихся в обеспечении герметичности устройства за счет создания непроницаемой для варочного раствора пробки из сырья в нижней части устройства (на входе сырья в реактор) и такого же рода непроницаемой пробки на выходе целевого продукта из реактора, которая препятствует выбросу как пара, так и варочного раствора из устройства.

Кроме этого, в дополнение к перечисленным техническим преимуществам заявленного технического решения можно отнести следующее:

- ведение процесса делигнификации в противотоке (в отличие от прототипа) при наложении пульсационного или энергетического (акустического) воздействия на сырье, что значительно повышает эффективность ведения процесса, благодаря чему становится более эффективной диффузия варочного раствора в сырье в реакторе и последующее извлечение лигнина из сырья в варочный раствор.

Заявитель обращает внимание на то, что на обеих фигурах общеизвестные устройства, например смесители и т.д., показаны условно (схематично) для исключения излишнего загромождения фигур, а текстовые описания приведены более подробно.

Техническое решение представляет собой колонный массообменный аппарат с противоточным движением реакционных масс и предназначено для делигнификации преимущественно растительного сырья.

Устройство, изображенное на фиг.1 (общий вид заявленного устройства), состоит из смесителя 1, состоящего из корпуса, ротора и привода ротора (на фиг.1, 2 элементы не детализированы с целью не загромождать чертеж). Ротор смесителя представляет собой горизонтальный трубчатый вал с расположенным на нем смесительными винтообразными витками и билами, на входе смесителя ротор снабжен 1.5-2 витками, далее следует ряд смесительных бил, далее вновь 1.5-2 смесительных витка, на конце ротора у выходного патрубка размещен виток обратного направления для интенсификации процесса выгрузки сырья за счет его разрыхления. Данная конструкция обеспечивает наиболее эффективный процесс предварительной подготовки реакционной массы (предпочтительно не менее чем двукратный) за счет сжатия витками смесителя реакционной массы и последующего его разрыхления билами, затем его разрыхления посредством смесительного витка с обратным направлением спирали, что обеспечивает интенсивное перемешивание реакционной массы с варочным раствором, в смесителе 1 далее размещен винтовой питатель 2, выполненный в виде цилиндрического корпуса, оснащенного в конце патрубком цилиндрической или конической формы с фланцами для крепления к реактору перед входом сырья в реактор 3, винта, размещенного соосно корпусу, запорного устройства, выполненного, например, в виде шиберного устройства (на фиг.1, 2 запорное устройство выполнено в виде шибера, который представлен условно и не обозначен номером позиции для исключения загромождения фиг. 1, 2).

При этом следует отметить, что в качестве запорного устройства может быть установлено любое иное устройство (средство), функционально предназначенное для регулирования перекрытия сечения винтового питателя, в начале работы заявленного пульсационного устройства, служащего для создания пробки после винтового питателя, которая обеспечивает работоспособность пульсационного устройства в целом, т.к. при отсутствии данной пробки все сырье с варочным раствором при температуре около 100°С и массой несколько тонн неминуемо выльется из реактора через винтовой питатель 2.

Учитывая вышеизложенное, можно констатировать, что запорное устройство, выполненное в виде шибера, может быть выполнено в любом исполнении, при этом задачей запорного устройства является создание пробки из сырья в конце винтового питателя (патрубка питателя), выполненного в виде цилиндрической или конической трубы с фланцами для крепления к реактору, размещенного перед входом сырья в реактор 3 в виде спрессованного сырья (в виде пробки). Конструкция запорного устройства может быть выполнена, например, в виде пары конус-седло или иного аналогичного устройства с ручным или механизированным (автоматизированным) приводом, предназначенного, во-первых, для создания пробки в момент запуска устройства в работу, ведения собственно процесса делигнификации (варки) целлюлозы, во-вторых, для перекрытия сечения винтового питателя при необходимости прекращения процесса делигнификации или для проведения профилактических (ремонтных) работ на пульсационном устройстве.

Далее размещен патрубок винтового питателя (пробкообразователь), выполненный в виде цилиндрической или конической трубы с фланцами для крепления к реактору, представляющий из себя собственно пробкообразователь (на фиг.1, 2 пробкообразователь не показан отдельной позицией для исключения загромождения чертежей), он предназначен для создания пробки из сырья и варочного раствора, обеспечивает дополнительное сжатие реакционной массы, который:

- препятствует вытеканию варочной жидкости из устройства в смеситель в процессе запуска в работу устройства, обеспечивая тем самым работоспособность устройства как в начальной стадии при запуске установки и в процессе работы устройства при выходе на рабочий режим и завершении работы, так и при остановке заявленного пульсационного устройства;

- обеспечивает дополнительную интенсификацию перемешивания реакционной массы, т.к. после прохождения запорного устройства реакционная масса (сырье) под воздействием пневматического пульсатора (генератора импульсов) и эффекта флотации очередной раз разрыхляется.

В патрубке питателя размещен штуцер (на фиг.1, 2 не показан для исключения загромождения чертежей), предназначенный (при наличии необходимости) для обеспечения возможности подачи в него пропиточной жидкости (например, варочного раствора). Реактор 3 выполнен в виде преимущественно полой цилиндрической емкости, коаксиальной пульсационной камеры 4, охватывающей реактор 3, снаружи, трубопровода 5 для подачи варочного раствора в реактор, размещенного в верхней части реактора, трубопровода 6 для отвода из реактора отработанного варочного раствора, размещенного в верхней части пульсационной камеры 4, паропровода 7, установленного в нижней части реактора, преимущественно вдоль или соосно его (реактора) вертикальной оси, представляющего собой трубу, оснащенную паровыми инжекторами, расположенными преимущественно радиально на паропроводе 7 (на фиг.1, 2 не показано для исключения загромождения чертежей), лопастного или скребкового устройства 8, винтового устройства 9, предназначенного для отжима и выгрузки целлюлозной массы, трубопровода 10 для отвода отработанного варочного раствора, устройства 11 для отделения лигнина из отработанного варочного раствора, пульсатора-генератора импульсов 12, предназначенного для передачи гидравлического импульса (гидравлического удара) на сырье, находящееся в реакторе 3 посредством воздействия на поверхность варочного раствора, находящегося в пульсационной камере 4, пневматических импульсов, генерируемых пульсатором-генератором импульсов 12.

Устройство, изображенное на фиг.1, состоит и следующих элементов: смесителя 1, винтового питателя 2, реактора 3, пульсационной камеры 4, трубопровода 5 для подачи варочного раствора в реактор, трубопровода 6 для отвода из реактора отработанного варочного раствора, паропровода 7, лопастного или скребкового устройства 8, винтового устройства 9, трубопровода 10 для отвода отработанного варочного раствора, устройства 11 для отделения лигнина из отработанного варочного раствора, пульсатора-генератора импульсов 12, предназначенного для передачи гидравлического или энергетического (акустического) импульса (гидравлического удара) на сырье, находящееся в реакторе 3 посредством воздействия на поверхность варочного раствора, находящегося в пульсационной камере 4, пневматических импульсов, генерируемых пульсатором-генератором импульсов 12.

Заявленное устройство работает следующим образом.

Сырье (измельченная солома) подается в смеситель 1, в котором подвергается обработке паром (на фиг.1, 2 подача пара обозначена условно стрелкой «пар»), при этом в смеситель 1 и в винтовой питатель 2 одновременно подают варочный раствор посредством трубопровода 10 в равных или неравных долях, в зависимости от особенностей состояния исходного сырья. В смесителе 1 и питателе 2 производится предварительная пропитка сырья варочным раствором, поступающим из трубопровода 10, при этом с целью интенсификации процесса делигнификации в смеситель 1 и в центральную часть реактора 3 посредством паропровода 7 дополнительно, через, например, паровые инжекторы, подают теплоноситель (например, пар, острый пар, горячую или перегретую воду).

Далее предварительно подготовленное сырье, пропитанное варочным раствором и обработанное теплоносителем (например, паром) из смесителя 1 поступает в винтовой питатель 2, из которого за счет вращения винта, расположенного в питателе 2, сырье перемещается в реактор 3. При этом для обеспечения температурного режима процесса в центральную часть реактора 3 посредством паропровода 7 дополнительно, через, например, паровые инжекторы, подают теплоноситель (например, пар, горячую или перегретую воду).

Далее при единовременном воздействии на реакционную массу (сырье и варочный раствор) гидравлических (акустических) импульсов (направленных вверх), создаваемых пульсатором-генератором импульсов 12, через пульсопровод (на фиг.1 пульсопровод не показан) реакционная масса подвергается воздействию варочного раствора в противотоке и перемещается в верхнюю часть реактора, из которого посредством лопастного или скребкового устройства 8 и винтового устройства 9 для отжима и выгрузки целлюлозная масса подвергается отжиму от варочного раствора и выгрузке для дальнейшего использования.

Таким образом, перерабатываемое сырье (см. фиг.3), начиная с поступления в смеситель подвергается следующим воздействиям, которые характеризуют существенные признаки заявленного способа работы устройства, необходимых и достаточных для реализации заявленного способа в заявленном устройстве. На фиг.3 приведена принципиальная пооперационная блок-схема ведения процесса делигнификации.

Далее представляется подробное пооперационное описание технологии переработки сырья на каждом из составных узлов (элементов) заявленного устройства.

Смеситель 1

Операция №1 - первое сжатие при единовременной подаче варочного раствора и пара в смеситель с сырьем при воздействии вращательного движения ротора на сырье, оснащенного смесительными витками и билами, при этом смесительные витки ротора обеспечивают первое сжатие сырья.

Операция №2 - била, размещенные на роторе, обеспечивают разрыхление сырья, при этом в случае необходимости операции №1 и №2 могут повторяться посредством установки на валу ротора дополнительных секций смесительных витков и бил, при этом в смеситель 1 и винтовой питатель 2 обеспечивается параллельная подача варочного раствора и пара.

Винтовой питатель 2

Операция №3 - в винтовом питателе, оснащенном винтом и запорным устройством, сырье подвергается повторному сжимающему воздействию посредством винта, которое необходимо для более эффективного смачивания и перемешивания реакционной массы с варочным раствором.

Операция №4 - сырье для создания пробки подают в патрубок питателя (пробкообразователь), данная операция является принципиально важной для реализации заявленного процесса, т.к. она позволяет исключить прорыв варочного раствора в питатель и смеситель из реактора, т.к. высота реактора составляет не менее 5 м, а объем реактора составляет не менее 4 м3 раствора при температуре до 100°С (причем следует отметить, что прорыв варочного раствора в винтовой питатель чреват непредсказуемыми последствиями).

Реактор 3

Операция №5 - далее в реакторе 3 сырье подвергается очередному перемешиванию (разрыхлению) за счет воздействия эффекта флотации.

Операция №6 - пульсационное (акустическое) воздействие на реакционную массу за счет воздействия на сырье генератором импульсов 12, причем вектор этих сил направляет реакционную массу в верхнюю часть реактора, снижая при этом необходимое усилие на валу у винтового питателя и повышая соответственно общий КПД устройства.

Операция №7 - на сырье, параллельно воздействиям операций №5 и 6, воздействуют паром посредством его подачи предпочтительно в центральную часть реактора через паропровод 7. Таким, образом в реакторе на сырье одновременно воздействуют три операции №5, №6, №7.

Лопастное или скребковое устройство 8

Операция №8 - далее сырье из верхней части реактора, посредством лопастного или скребкового устройства 8, очередной раз подвергается разрыхлению.

Винтовое устройство 9

Операция №9 - в винтовом устройстве 9 сырье подвергается очередному отжатию (сжатию) с целью освобождения от варочного раствора, посредством винта.

Операция №10 - сырье при выходе из винтового устройства 9 вытесняется винтом на выгрузку, создавая на выходе из винтового устройства 9 (в его конической части) пробку из готовой целлюлозной массы, которое подается далее на для дальнейшей переработки.

Следует обратить внимание, что нижняя загрузка реактора сырьем является неочевидным для специалиста в данной области техники как технологическим, так и конструктивным решением и обусловлена необходимостью реализовать поставленные цели. Заявленное решение продиктовано как необходимостью обеспечения предварительной подготовки сырья для подачи в реактор, так и необходимостью повысить производительность устройства при одновременном упрощении конструкции и повышении качества получаемого продукта - пищевой целлюлозы.

Флотационные свойства сырья (в данном случае соломы), обусловленные наличием в нем воздушных пузырьков, использованы заявителем для интенсификации процесса делигнификации с учетом дополнительного воздействия гидравлического (акустического) импульса на сырье.

Таким образом, в заявленном устройстве сырье при реализации заявленного способа подвергается не менее чем десятикратному механическому воздействию сжимающих и разрыхляющих усилий посредством воздействия на сырье различных деталей и элементов заявленного устройства, на которые дополнительно накладываются химическое (варочный раствор), тепловое воздействие (температура как раствора, так и пара) на протяжении ведения всего процесса переработки сырья в пищевую целлюлозу. При этом в реакторе 3 сырье подвергается дополнительному пульсационному энергетическому (акустическому) воздействию, что создает наиболее благоприятные условия для извл