Способ разделения газов в процессе каталитического крекинга бензинового направления

Иллюстрации

Показать всеИзобретение относится к области нефтегазопереработки, в частности к фракционированию и разделению газов каталитического крекинга газойля и может быть использовано в нефтеперерабатывающей промышленности. Изобретение касается способа разделения газов в процессе каталитического крекинга бензинового направления, включающего основную ректификационную колонну с кубовой частью и циркуляцией квенчинга и отводом остатка, содержащую не менее чем два циркуляционных орошения и не менее чем две отпарные колонны, из которых отводятся дистилляты, являющиеся компонентами легкого и тяжелого газойля, и снабженную острым орошением с выводом нестабильного бензина и жирного газа в газофракционирующую часть, в состав которой входят фракционирующий абсорбер, имеющий подвод тепла в нижнюю часть, и теплосъем в верхней части, стабилизатор бензина, имеющий вывод стабилизата с частичным возвратом в качестве абсорбента на орошение фракционирующего абсорбера, подвод тепла в нижнюю часть и острое орошение с выводом рефлюкса, абсорбер аминовой очистки рефлюкса от сероводорода с выводом насыщенного амина, который регенерируется от сероводорода в собственном регенераторе, имеющем подвод тепла в куб и вывод кислого газа, колонну разделения очищенного рефлюкса на пропан-пропиленовую и бутан-бутиленовую фракции, снабженную кипятильником в кубовой части и острым орошением. При фракционировании и разделении газов каталитического крекинга обеспечивается оптимизация распределения тепла между охлаждаемыми продуктами кубового остатка и циркуляционных орошений и нагреваемыми потоками системы, формирующими подвод тепла в низ фракционирующего абсорбера, стабилизационной колонны, колонны разделения пропан-пропиленовой и бутан-бутиленовой фракций, регенератора насыщенного амина, а также частичный подогрев исходного сырья.

Технический результат - увеличение отбора пропилена и бутиленов как товарных продуктов от потенциально образовавшегося в процессе крекинга пропилена и бутиленов, не менее 99,0% с одновременным снижением энергозатрат на реализацию процесса. 2 з.п. ф-лы, 2 ил., 4 табл., 4 пр.

Реферат

Изобретение относится к области нефтегазопереработки, в частности к разделению газов каталитического крекинга вакуумного газойля, и может быть использовано при получении максимального отбора пропилена и бутиленов в условиях сокращения применения стороннего тепла на нагрев кубов ректификационных колонн вплоть до его полного исключения.

Известен способ каталитической конверсии углеводородов, в котором продукты реакции каталитического крекинга отбирают из реактора и разделяют на фракции для получения легких олефинов, бензина, дизельного топлива, тяжелого дизельного топлива и других ненасыщенных низкомолекулярных углеводородов (патент на изобретение RU №2418842 С2, C10G 11/05, С07С 7/144, B01J 29/80, B01J 29/072, B01J 29/076, 20.05.2011). Недостатком данного способа является отсутствие конкретизации решения задачи разделения продуктов реакции на фракции.

Известен способ получения среднедистиллятного продукта и низших олефинов из углеводородного исходного сырья, в котором продукты каталитического крекинга разделяются на несколько потоков крекированного газойлевого продукта с отделением по меньшей мере одного низшего олефинового соединения, используемого в качестве сырья для производства полиолефинов, при этом рафинатный поток, содержащий по меньшей мере один из С4 и С3 рафинатов, образуется в блоке экстракции бутадиена или блоке экстракции изопрена (заявка на изобретение RU №2010126474 A, C10G 11/18, 10.01.2012). Недостатками данного способа являются:

1) отсутствие детального изложения способа разделения продуктов каталитического крекинга на несколько потоков крекированного газойлевого продукта;

2) использование блоков экстракции бутадиена или изопрена для выделения рафинатных потоков, содержащих углеводороды С4 и С3, что приводит к необходимости дополнительного разделения рафинатных потоков на циркулирующий растворитель и углеводороды С4 и С3, что усложняет способ разделения газов;

3) экстракционный метод разделения углеводородных систем является наименее эффективным, по сравнению с другими массообменными методами, например, ректификацией, из-за низкой скорости диффузии разделяемых компонентов в процессе жидкостной экстракции;

4) необходимость применения двухколонной системы экстракции с учетом регенерации растворителя вместо одноколонной ректификации при прочих равных условиях.

Известен способ разделения газов в процессе каталитического крекинга, включающий основную ректификационную колонну с кубовой частью и циркуляцией квенчинга и отводом остатка, содержащую промежуточное циркуляционное орошение и две отпарные колонны, из которых отводятся дистилляты, являющиеся компонентами легкого и тяжелого газойля, и снабженную острым орошением с выводом нестабильного бензина и жирного газа (Александров И.А. «Перегонка и ректификация в нефтепереработке», Москва, «Химия», 1981, 352 с.).

Недостатком данного способа является то, что использование одного промежуточного орошения не достаточно, так как оно, обеспечивая качество легкого газойля по температуре конца кипения, не позволяет регулировать температуру конца кипения тяжелого газойля, а также не позволяет извлекать ценные компоненты - непредельные углеводороды - из жирного газа, что уменьшает ассортимент получаемых продуктов, в частности, отсутствует возможность выделения пропилена и бутилена как дальнейшего сырья нефтехимических процессов. Кроме того, охлаждение циркуляционного орошения и кубового остатка производится за счет использования воды, что повышает энергозатраты на реализацию данного способа разделения газов каталитического крекинга.

Наиболее близким к заявляемому изобретению, то есть прототипом, является способ разделения газов в процессе каталитического крекинга, включающий основную ректификационную колонну с отводом кубовой части, содержащую две отпарные колонны, из которых отводятся дистилляты, являющиеся компонентами легкого и тяжелого газойля, и снабженную острым орошением с выводом нестабильного бензина и жирного газа в газофракционирующую часть, в состав которой входят фракционирующий абсорбер, имеющий подвод тепла в нижнюю часть, стабилизатор бензина, имеющий вывод стабилизата с частичным возвратом в качестве абсорбента на орошение фракционирующего абсорбера, подвод тепла в нижнюю часть и острое орошение с выводом рефлюкса, колонну разделения рефлюкса на пропан-пропиленовую и бутан-бутиленовую фракции (Серебрянский А.Я. «Управление установками каталитического крекинга», Москва, «Химия», 1983, 192 с.).

Недостатком данного способа является то, что в ректификационной колонне отсутствует система циркуляционных орошений, необходимая для регулирования конца кипения легкой и тяжелой газойлевых фракций, а теплоподвод в рибойлеры фракционирующего абсорбера, стабилизатора и колонны разделения рефлюкса осуществляется за счет подвода водяного пара, что приводит к существенным энергозатратам на реализацию данного способа разделения газов каталитического крекинга.

Кроме того, непосредственный возврат выводимой из основной ректификационной колонны высокотемпературной кубовой жидкости в реактор приводит к загрязнению тяжелой газойлевой фракции высококипящими компонентами, в связи с чем повышается ее конец кипения.

Целью настоящего изобретения является снижение энергозатрат на реализацию способа фракционирования продуктов каталитического крекинга за счет оптимизации распределения тепла между охлаждаемыми и нагреваемыми потоками в системе.

Поставленная цель достигается тем, что в способе фракционирования в процессе каталитического крекинга бензинового направления, включающем основную ректификационную колонну с кубовой частью и циркуляцией квенчинга и отводом остатка, содержащую не менее чем два циркуляционных орошения и не менее чем две отпарные колонны, из которых отводятся дистилляты, являющиеся компонентами легкого и тяжелого газойля, и снабженную острым орошением с выводом нестабильного бензина и жирного газа в газофракционирующую часть, в состав которой входят фракционирующий абсорбер, имеющий подвод тепла в нижнюю часть и теплосъем в верхней части, стабилизатор бензина, имеющий вывод стабилизата с частичным возвратом в качестве абсорбента на орошение фракционирующего абсорбера, подвод тепла в нижнюю часть и острое орошение с выводом рефлюкса, абсорбер аминовой очистки рефлюкса от сероводорода с выводом насыщенного амина, который регенерируется от сероводорода в собственном регенераторе, имеющем подвод тепла в куб и вывод кислого газа, колонну разделения очищенного рефлюкса на пропан-пропиленовую и бутан-бутиленовую фракции, снабженную кипятильником в кубовой части и острым орошением, формируется система оптимального распределения тепла потоков продуктов и циркуляционных орошений основной ректификационной колонны в качестве теплоносителя для подогрева кубов указанных колонн и исходного сырья - вакуумного газойля каталитического крекинга, при этом распределение тепла осуществляется следующим образом:

а) тепловой поток кубового остатка основной ректификационной колонны используется для частичного нагрева сырья, далее догреваемого до температуры крекинга в трубчатой печи, и частично для создания парового орошения в нижней части стабилизатора;

б) тепловой поток среднего циркуляционного орошения основной ректификационной колонны используется для создания парового орошения в нижней части фракционирующего абсорбера и частичного создания парового орошения в нижней части колонны разделения пропан-пропиленовой и бутан-бутиленовой фракции;

в) тепловой поток нижнего циркуляционного орошения основной ректификационной колонны частично используется для создания парового орошения в нижней части стабилизатора, частично используется для создания парового орошения в нижней части колонны разделения пропан-пропиленовой и бутан-бутиленовой фракций и создания парового орошения в нижней части регенератора насыщенного раствора амина;

г) при этом распределение тепла между системами создания парового орошения в нижней части колонн может регулироваться таким образом, что при введении дополнительного количества сырья тепло, необходимое для создания парового орошения в нижней части системы колонн, обеспечивается соответствующим расходом среднего и нижнего циркуляционных орошений основной ректификационной колонны и будет достаточным для обеспечения отбора пропилена и бутиленов от потенциала не менее 99,0%.

Целесообразно также при наличии резерва тепла циркуляционных орошений обеспечить дополнительную подпитку установки сырьем, содержащим пропан-пропиленовую и бутан-бутиленовую фракции, обеспечиваемую подачей жирного газа (или его части) от установки висбрекинга.

Возможно, также при наличии резерва тепла циркуляционных орошений, обеспечить дополнительную подпитку установки сырьем, содержащим пропан-пропиленовую фракцию, обеспечиваемую подачей газа депропанизации (или его части) от установки замедленного коксования.

На фиг.1 приведена схема, иллюстрирующая предлагаемый способ разделения газов.

Продукты каталитического крекинга после реактора по линии 1 подают в нижнюю часть ректификационной колонны 2, сверху которой по линии 3 отводятся пары бензина, водяной пар и углеводородный газ, которые далее охлаждаются в холодильнике-конденсаторе 4, и по линии 5 поступают в газосепаратор 6, откуда по линии 7 отводится нестабильный бензин, одна часть потока которого по линии 8 возвращается в ректификационную колонну 2 в виде острого орошения на верхнюю тарелку, а балансовое количество нестабильного бензина, в качестве второго абсорбента, по линии 9 подается в среднюю часть фракционирующего абсорбера 10 между вводом стабильного бензина (первого абсорбента) и жирного газа совместно с конденсатом компрессии. Снизу газосепаратора 6 вода по линии 11 отводится на утилизацию стоков. Газ по линии 12 с верха газосепаратора 6 подается в компрессор 13, сжатый в компрессоре 13 газ далее по трубопроводу 14 поступает в конденсатор-холодильник 15 и по линии 16 поступает в газосепаратор 17, где происходит отделение жирного газа от газоконденсата и выделенной воды. Газоконденсат по линии 18 поступает в насос 19 и по линии 20 поступает в среднюю часть фракционирующего абсорбера 10 совместно с жирным газом, поступающим по линии 21 из газосепаратора 17, для извлечения углеводородов С3 и выше, а вода по линии 22 отводится из газосепаратора 17 на утилизацию стоков.

Температура низа фракционирующего абсорбера 10 поддерживается нагревом кубовой жидкости фракционирующего абсорбера 10, поступающей в рибойлер 23 по линии 24, и средним циркуляционным орошением ректификационной колонны 2, поступающим в рибойлер 23.

Паровое орошение низа фракционирующего абсорбера 10 поступает из рибойлера 23 в низ фракционирующего абсорбера 10 по линии 25. Балансовая часть кубовой жидкости фракционирующего абсорбера 10 из рибойлера 23 по линии 26 поступает в стабилизатор 27 для отделения пропан-пропиленовой и бутан-бутиленовой фракции от стабильного бензина, возвращаемого во фракционирующий абсорбер 10 в качестве абсорбента. Пары с верха стабилизатора 27 по линии 28 поступают в холодильник 29, далее в емкость для сбора конденсата 30, из которой пропан-пропиленовая и бутан-бутиленовая фракции отводятся по линии 31 для дальнейшего разделения в колонну разделения 39, а часть конденсата из емкости 30 по линии 32 возвращается в стабилизатор 27 в качестве орошения. Кубовая жидкость стабилизатора 27 по линии 33 поступает в рибойлеры 34 и 35, из которых пары по линии 36 возвращаются в низ стабилизатора 27, а стабильный бензин из рибойлеров 34 и 35 по линии 37 подается в холодильник 38, где охлаждается и отправляется на верх фракционирующего абсорбера 10 в качестве абсорбента.

Пары пропан-пропиленовой и бутан-бутиленовой фракций по линии 31 поступают в колонну разделения 39, откуда сверху по линии 40 поток пропан-пропиленовой фракции поступает в холодильник 41, далее в емкость для сбора конденсата 42, из которой пропан-пропиленовая фракция по линии 43 отводится с установки, а часть конденсата по линии 44 возвращается в колонну разделения пропан-пропиленовой и бутан-бутиленовой фракции 39 в качестве орошения. Кубовая жидкость колонны разделения 39 по линии 45 поступает в рибойлеры 46 и 47, из которых пары по линии 48 возвращаются в низ колонны разделения 39, а бутан-бутиленовая фракция по линии 49 выводится с установки.

Неабсорбированные во фракционирующем абсорбере 10 легкие углеводородные газы, содержащие в некотором количестве пропилен и бутилены, по линии 50 подаются в низ второго абсорбера 51, на верх которого подается по линии 52 в качестве абсорбента продукт, выводимый из фракционирующей ректификационной колонны 2 в качестве части легкого газойля после отпарки в отпарной колонне 56. С верха второго абсорбера 51 по линии 53 отгоняется сухой газ, с низа второго абсорбера 51 по линии 54 кубовый остаток возвращается в фракционирующую ректификационную колонну 2 ниже ввода потока отпарки легкого газойля из отпарной колонны 56 по линии 71.

Фракционирующий абсорбер 10 снабжен системой циркуляционных орошений 55, обеспечивающей отвод тепла абсорбции углеводородов, приводящий к интенсификации абсорбции легких углеводородов, от жидкого абсорбента, стекающего по тарелкам фракционирующего абсорбера 10.

Ректификационная колонна 2 снабжена двумя отпарными колоннами 56 и 57, средним и нижним циркуляционными орошениями. С низа ректификационной колонны 2 по линии 60 кубовая жидкость, содержащая тяжелые углеводороды, охлаждается за счет частичного нагрева исходного сырья, поступающего по линии 61 в теплообменник 62 и выходящего для дальнейшего нагрева по линии 63 в трубчатую печь (на фиг.1 не показана), далее поток кубовой жидкости по линии 64 частично нагревает в рибойлере 34 кубовую жидкость стабилизатора 27, после которого часть кубовой жидкости по линии 65 возвращается в ректификационную колонну 2, а остальная часть по линии 66 смешивается с тяжелым газойлем, выводящимся из отпарной колонны 57 по линии 67, и выводится с установки по линии 68.

Поток легкого газойля, выводящийся из ректификационной колонны 2 по линии 69, поступает в отпарную колонну 56, в которую по линии 70 подается водяной пар с целью отпарки легких компонентов, с верху отпарной колонны 56 по линии 71 пары легких углеводородов возвращаются в ректификационную колонну 2, с низу отводится легкий газойль по линии 72, часть которого по линии 73 проходит теплообменник 74 и подается в качестве абсорбента во второй абсорбер 51 по линии 52, оставшееся количество легкого газойля выводится с установки по линии 75.

Поток тяжелого газойля, выводящийся из ректификационной колонны 2 по линии 76, поступает в отпарную колонну 57, в которую по линии 77 подается водяной пар с целью отпарки легких компонентов, с верху отпарной колонны 57 по линии 78 пары легких углеводородов возвращаются в ректификационную колонну 2, с низу отводится тяжелый газойль по линии 67, который смешивается с частью кубового остатка основной ректификационной колонны 2 после его охлаждения в рибойлере 34.

Среднее циркуляционное орошение, отводимое из основной ректификационной колонны 2 по линии 58, выступает в качестве теплоносителя, подаваемого в рибойлеры 23 и 46, при этом поток горячего легкого газойля из ректификационной колонны 2 по линии 58 поступает в рибойлер 23, после которого по линии 79 поступает в рибойлер 46. После регенерации тепла поток охлажденного легкого газойля по линии 80 возвращается в зону среднего циркуляционного орошения основной ректификационной колонны 2.

Нижнее циркуляционное орошение, отводимое из основной ректификационной колонны 2 по линии 59, выступает в качестве теплоносителя, подаваемого в рибойлеры 35 и 47, при этом поток горячего тяжелого газойля из ректификационной колонны 2 по линии 59 поступает в рибойлер 35, после которого по линии 85 поступает в рибойлер 47, далее по линии 86 поступает в рибойлер 81, где отдает тепло на регенерацию амина, поступающего по линии 82 и выводимого из рибойлера 81 по линии 83, далее регенерированный амин поступает в колонну очистки пропан-пропиленовой и бутан-бутиленовой фракции от сероводорода (на фиг.1 не показано). Из рибойлера 81 поток по линии 84 возвращается в зону нижнего циркуляционного орошения основной ректификационной колонны 2.

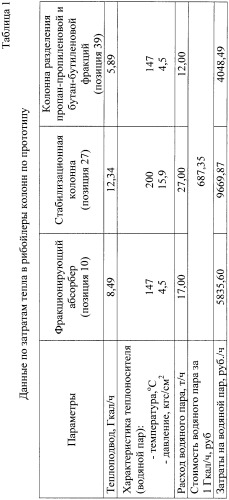

В таблицах 1…4 и на фиг.2 приведены результаты расчетов способа фракционирования по прототипу и заявляемому изобретению.

Пример 1. Выполнено математическое моделирование способа разделения продуктов каталитического крекинга на фракции по прототипу.

При каталитическом крекинге вакуумного газойля в условиях работы реактора по бензиновому варианту, из реактора на разделение поступает поток сырья следующего состава (мас.%):

вода - 4,25,

кислород - 0,11,

азот - 0,47,

диоксид углерода - 0,03,

сероводород - 0,31,

водород - 0,12,

метан - 1,20,

этилен - 1,05,

этан - 1,02,

пропилен - 3,96,

пропан - 1,31,

бутаны и бутилены - 9,15,

углеводороды C5 и выше - 77,02.

Расход сырья в основную ректификационную колонну 2 с 25 теоретическими тарелками принят 230,20 т/ч, которые помимо углеводородов содержат 9,80 т/ч воды.

Из колонны 2 отводятся 5,70 т/ч кубового остатка, 7,30 т/ч тяжелого газойля, 48,50 т/ч легкого газойля, 99,74 т/ч нестабильного бензина, 18,77 т/ч жирного газа и 42,45 т/ч газоконденсата.

В колонну возвращается дополнительно с циркулирующим орошением по линиям 52 и 54 абсорбент, насыщенный сжиженными газами в количестве 1,90 т/ч. На отпарку продуктов в отпарные колонны основной ректификационной колонны 2 вводится 2,70 т/ч водяного пара и отводится в канализацию после конденсации 12,34 т/ч воды. В колонне 2 имеются среднее и нижнее циркуляционные орошения в количестве соответственно 544,34 и 254,58 т/ч, охлаждаемые оборотной водой.

Во фракционирующем абсорбере 10, стабилизаторе 27, колонне разделения пропан-пропиленовой и бутан-бутиленовой фракций 39 содержится соответственно 53, 30 и 36 теоретических тарелок, что позволяет получать 12,17 т/ч пропан-пропиленовой фракции и 19,83 т/ч бутан-бутиленовой фракции с отбором пропилена 99,0% от потенциального его содержания в продуктах каталитического крекинга.

В таблице 1 приведены результаты энергетического баланса схемы фракционирования каталитического крекинга бензинового направления по прототипу с подводом тепла в низ фракционирующего абсорбера (позиция 10), стабилизационной колонны (позиция 27), колонны разделения пропан-пропиленовой и бутан-бутиленовой фракций (позиция 39).

При этом расчеты показали, что затраты на создание парового орошения в трех колоннах в количестве 26,72 Гкал/ч составляют 19553,96 руб./ч. Затраты на топливный газ для нагрева сырья в печи от 255 до 330°С перед вводом сырья в реактор с подводом тепла 9,73 Гкал/ч составляют 4373,69 руб./ч. Суммарные энергозатраты на реализацию процесса по прототипу составляют 23927,65 руб./ч.

Пример 2. Выполнено математическое моделирование способа фракционирования каталитического крекинга по заявляемому изобретению по базовому варианту, в котором были сохранены массообменные характеристики всех аппаратов аналогично прототипу, но выполнено перераспределение энергетических потоков с использованием тепла циркуляционных орошений и кубового остатка основной ректификационной колоны 2 для частичного нагрева исходного сырья до 255°С и последовательного подвода тепла в низ фракционирующего абсорбера (позиция 10), стабилизационной колонны (позиция 27), колонны разделения пропан-пропиленовой и бутан-бутиленовой фракций (позиция 39), регенератора насыщенного амина (на фиг.1 данная поз. не показана).

В таблице 2 приведены результаты потарельчатого расчета основной ректификационной колонны 2 с средним и нижним циркуляционными орошениями с суммарным расходом 798,9 т/ч.

Как следует из данных таблицы 2, теплосъем в двух циркуляционных орошениях с температурами 178,2 и 291,7°С в количестве суммарно 27,23 Гкал/ч гарантированно обеспечивает величину необходимого теплоподвода в четырех колоннах (10, 27, 39 и регенератор насыщенного амина). Для поддерживания достаточно высокого температурного напора в рибойлерах этих колонн за счет повышения температуры теплоносителя предусмотрено, что для подвода тепла в нижнюю часть стабилизатора, где температура должна достигать 184,5°С, частично используется тепло кубового остатка основной ректификационной колонны 2 после рекуперативного нагрева поступающего в процесс сырья, приводящего к охлаждению кубового остатка от 342,9 до 259,8°С, при этом:

а) тепловой поток кубового остатка основной ректификационной колонны 2 используется для частичного нагрева сырья от 90 до 255°С, который далее догревается до температуры крекинга в трубчатой печи, и частично для создания парового орошения в нижней части стабилизатора, нагревая кубовый остаток стабилизатора от 164,4 до 173,3°С и охлаждаясь при этом от 259,8 до 230,7°С; при этом у кубового остатка основной ректификационной колонны сохраняется остаточный энергетический потенциал 0,14 Гкал/ч, что может быть использовано при регулировании процесса при некотором увеличении производительности установки или повышении требований к качеству получаемых продуктов разделения, в противном случае этот избыток тепла может быть снят в дополнительном водяном холодильнике (поз. на фиг.1 не показана);

б) тепловой поток среднего циркуляционного орошения основной ректификационной колонны (12,85 Гкал/ч) используется для создания парового орошения в нижней части фракционирующего абсорбера, кубовый остаток которого нагревается с 89,2 до 117,6°С, частичного создания парового орошения в нижней части колонны разделения пропан-пропиленовой и бутан-бутиленовой фракции за счет нагрева кубового остатка, при этом среднее циркуляционное орошение охлаждается от 178,2 до 130,9°С, отдавая на нагрев 12,40 Гкал/ч; при этом у среднего циркуляционного орошения сохраняется остаточный энергетический потенциал 0,22 Гкал/ч, что может быть использовано при регулировании процесса при некотором увеличении производительности установки или повышении требований к качеству получаемых продуктов разделения;

в) тепловой поток нижнего циркуляционного орошения основной ректификационной колонны (14,38 Гкал/ч) частично используется для создания парового орошения в нижней части стабилизатора, кубовый остаток которого нагревается до 184,5°С, далее частично используется для создания парового орошения в нижней части колонны разделения пропан-пропиленовой и бутан-бутиленовой фракций, кубовый остаток которой нагревается до 103,7°С, и создания парового орошения в нижней части регенератора насыщенного раствора амина, кубовый остаток которого нагревается до 121,1°С, при этом нижнее циркуляционное орошение охлаждается от 291,7 до 224,9°С, при этом у нижнего циркуляционного орошения, возвращаемого в основную ректификационную колонну с температурой 185,0°С, сохраняется остаточный энергетический потенциал 5,13 Гкал/ч, что может быть использовано при регулировании процесса при некотором увеличении производительности установки или повышении требований к качеству получаемых продуктов разделения, в противном случае этот избыток тепла может быть снят в дополнительном водяном холодильнике (поз. на фиг.1 не показана).

Формируемый в базовом варианте теплоподвод в массообменные колонны фракционирования достаточен для обеспечения отбора пропилена, выходящего из колонны разделения пропан-пропиленовой и бутан-бутиленовой фракции, на уровне 99,0% от потенциального его содержания в продуктах каталитического крекинга, выходящих из реактора.

В таблице 3 показано, что предложенный в базовом варианте заявляемого изобретения способ фракционирования в процессе каталитического крекинга бензинового направления позволяет за счет оптимального перераспределения тепловых потоков получить экономический эффект 19483,96 руб./ч или 170,68 миллионов руб./год в связи со снижением расходов на водяной пар при незначительном увеличении расхода топлива, подаваемого в печь.

Пример 3. Рассмотрена возможность существенного изменения теплосъема в способе разделения газов за счет варьирования количества циркуляционного орошения при некотором изменении производительности установки по сырью по сравнению с базовым вариантом (пример 2).

Как показано на фиг.2, при варьировании производительности установки в пределах 96,4-107,6% обеспечивается изменение потенциального теплосъема от двух циркуляционных орошений в пределах 26,2-29,3 Гкал/ч за счет увеличения количества циркуляционного орошения в пределах 700-1100 т/ч при незначительных колебаниях температур отбора циркуляционных орошений: среднего циркуляционного орошения в пределах 185,9-163,4°С и нижнего циркуляционного орошения в пределах 302,8-269,8°С.

Пример 4. В связи с наличием в базовом варианте потенциального теплосъема от кубового остатка и двух циркуляционных орошений основной ректификационной колонны 33,08 Гкал/ч, обеспечивающего необходимый теплоподвод к сырью и в низ фракционирующего абсорбера, стабилизационной колонны, колонны разделения пропан-пропиленовой и бутан-бутиленовой фракций, регенератора насыщенного амина, образуется резервное тепло в количестве 5,27 Гкал/ч (снимаемое в дополнительных холодильниках оборотной водой), для утилизации которого рассмотрены варианты работы схемы разделения газов при дополнительной подпитке ее легким углеводородным сырьем, содержащим пропилен и получаемым с других технологических установок предприятия, не содержащих в своей структуре блоков газоразделения (таблица 4). Как видно из таблицы 4, расчеты показали, что в условиях работы базового варианта при дополнительной подпитке установки сырьем, содержащим пропан-пропиленовую и бутан-бутиленовую фракции от установки висбрекинга состава (мас.%):

сероводород - 5,40,

водород - 0,14,

метан - 19,23,

этилен - 3,53,

этан - 18,07,

пропилен - 8,39,

пропан - 19,47,

бутаны и бутилены - 19,13,

углеводороды C5 и выше - 6,64,

резервное тепло в количестве 5,27 Гкал/ч базового варианта обеспечивает переработку всего количества жирного газа установки висбрекинга в количестве 7 т/ч, при этом от резервного тепла снимается в дополнительных холодильниках оборотной водой 1,25 Гкал/ч.

В условиях работы базового варианта при дополнительной подпитке установки сырьем, содержащим пропан-пропиленовую фракцию следующего состава:

вода - 0,42,

кислород - 1,08,

азот - 3,79,

оксид углерода - 0,24,

сероводород - 0,001,

водород - 0,60,

метан - 34,11,

этан - 24,92,

пропилен - 5,51,

пропан - 18,28,

бутаны и бутилены - 9,24,

пентан - 1,809,

обеспечиваемым подачей газа депропанизации от установки замедленного коксования, расчеты (таблица 4) показали, что резервное тепло в количестве 5,27 Гкал/ч базового варианта обеспечивает переработку части газа депропанизации в количестве 5 т/ч, при этом от резервного тепла снимается в дополнительных холодильниках оборотной водой 0,28 Гкал/ч. Увеличение количества двух циркуляционных орошений основной ректификационной колонны с 798,92 до 1100 т/ч позволяет увеличить поток потенциального тепла с 27,22 (базовый вариант) до 29,28 Гкал/ч, что образует поток резервного тепла в процессе в количестве 6,71 Гкал/ч, что позволяет увеличить подачу газа депропанизации от установки замедленного коксования с 5 до 10 т/ч, с остатком резервного тепла, снимаемого в дополнительных холодильниках оборотной водой 0,94 Гкал/ч.

Снижение энергозатрат на ведение процесса с заменой энергии внешнего теплоносителя (водяного пара) на теплоподвод к сырью и в низ фракционирующего абсорбера, стабилизационной колонны, колонны разделения пропан-пропиленовой и бутан-бутиленовой фракций, регенератора насыщенного амина с возможностью дополнительной подпитки установки сырьем в виде газа установок висбрекинга или замедленного коксования с одновременным увеличением отбора пропилена от потенциала до 99,0% делает целесообразным использование заявляемого изобретения «Способ разделения газов в процессе каталитического крекинга бензинового направления» на установках каталитического крекинга нефтеперерабатывающих заводов, имеющих блок газофракционирования.

1. Способ разделения газов в процессе каталитического крекинга бензинового направления, включающий основную ректификационную колонну с кубовой частью и циркуляцией квенчинга и отводом остатка, содержащую не менее чем два циркуляционных орошения и не менее чем две отпарные колонны, из которых отводятся дистилляты, являющиеся компонентами легкого и тяжелого газойля, и снабженную острым орошением с выводом нестабильного бензина и жирного газа в газофракционирующую часть, в состав которой входят фракционирующий абсорбер, имеющий подвод тепла в нижнюю часть и теплосъем в верхней части, стабилизатор бензина, имеющий вывод стабилизата с частичным возвратом в качестве абсорбента на орошение фракционирующего абсорбера, подвод тепла в нижнюю часть и острое орошение с выводом рефлюкса, абсорбер аминовой очистки рефлюкса от сероводорода с выводом насыщенного амина, который регенерируется от сероводорода в собственном регенераторе, имеющем подвод тепла в куб и вывод кислого газа, колонну разделения очищенного рефлюкса на пропан-пропиленовую и бутан-бутиленовую фракции, снабженную кипятильником в кубовой части и острым орошением,отличающийся тем, что формируется система оптимального распределения тепла потоков продуктов и циркуляционных орошений основной ректификационной колонны в качестве теплоносителя для подогрева кубов указанных колонн и исходного сырья - вакуумного газойля каталитического крекинга, при этом распределение тепла осуществляется следующим образом:а) тепловой поток кубового остатка основной ректификационной колонны используется для частичного нагрева сырья, который далее догревается до температуры крекинга в трубчатой печи, и частично для создания парового орошения в нижней части стабилизатора;б) тепловой поток среднего циркуляционного орошения основной ректификационной колонны используется для создания парового орошения в нижней части фракционирующего абсорбера и частичного создания парового орошения в нижней части колонны разделения пропан-пропиленовой и бутан-бутиленовой фракции;в) тепловой поток нижнего циркуляционного орошения основной ректификационной колонны частично используется для создания парового орошения в нижней части стабилизатора, частично используется для создания парового орошения в нижней части колонны разделения пропан-пропиленовой и бутан-бутиленовой фракций и создания парового орошения в нижней части регенератора насыщенного раствора амина;г) при этом распределение тепла между системами создания парового орошения в нижней части колонн может регулироваться таким образом, что при введении дополнительного количества сырья тепло, необходимое для создания парового орошения в нижней части системы колонн, обеспечивается соответствующим расходом среднего и нижнего циркуляционных орошений основной ректификационной колонны и будет достаточным для обеспечения отбора пропилена и бутиленов от потенциала не менее 99,0%.

2. Способ по п.1, отличающийся тем, что дополнительная подпитка установки сырьем, содержащим пропан-пропиленовую и бутан-бутиленовую фракции, обеспечивается подачей жирного газа (или его части) от установки вискрекинга.

3. Способ по п.1, отличающийся тем, что дополнительная подпитка установки сырьем, содержащим пропан-пропиленовую фракцию, обеспечивается подачей газа депропанизации (или его части) от установки замедленного коксования.