Способ переработки твердых бытовых отходов в топливо для печей высокотемпературного синтеза цементного клинкера

Иллюстрации

Показать всеИзобретение относится к способу переработки твердых бытовых отходов (ТБО) в топливо для печей высокотемпературного синтеза цементного клинкера, включающий сортировку исходных ТБО таким образом, что вначале отсеивают такие негорючие фракции, как элементы питания, камни, осколки стекла и фаянса, затем извлекают вторичные материалы, в том числе черные и цветные металлы. Оставшуюся массу предварительно измельчают до фракции 50-100 мм, сушат до влажности 5-10% и затем измельчают до фракции 8-10 мм. Измельченное сырье подогревают до 160-200°С и подвергают термопластической экструзии с получением топливных гранул. Способ позволяет повысить физико-механическую прочность топлива RDF, исключить водопоглощение за счет капсулирования гранул в процессе их изготовления, предотвратить возможность гниения и самовозгорания, снизить затраты при хранении и транспортировке, снизить энергоемкость его производства, улучшить экологическую обстановку, в том числе уменьшить объем вывозимых на полигоны ТБО, исключить капитальные затраты на строительство установок по уничтожению отходов в связи с использованием оборудования действующих цементных производств. 4 ил.

Реферат

Изобретение относится к области экологии, в частности к переработке твердых бытовых отходов (далее по тексту - ТБО) в топливо для печей высокотемпературного синтеза цементного клинкера, при сжигании которого соблюдаются требования охраны окружающей среды, и может быть использовано в цементной промышленности с одновременным решением экологических проблем, экономии природных ресурсов и утилизации ТБО. Также такое топливо может использоваться в других печах при соблюдении определенных требований к очистке дымовых газов (продуктов сгорания).

На сегодняшний день во многих странах мира, в том числе и в нашей стране, сложилась критическая ситуация с накоплением и утилизацией ТБО, что делает решение этих проблем актуальной жизненной необходимостью. Для сбора и складирования ТБО требуются все новые территории, транспорт, погрузочно-разгрузочная техника, людские ресурсы. Уже существующие полигоны требуют дополнительных вложений для обеспечения безопасности окружающей среды. Имеющихся в нашей стране мощностей предприятий по сжиганию ТБО недостаточно, а главное, что используемая на них технология технически весьма проблематична, экологически опасна и экономически неэффективна.

Известны различные способы получения формованных, в том числе экструзией, материалов из различных типов отходов (см. RU №2118256, В29В 17/00; В29В 7/42; В29С 47/00, В29С 47/76, 1998; RU №2397829, B09B 3/00, 2010; RU №2212287, В09В 3/00; С04В 12/00, 2003).

Известны способы получения строительных материалов из полимерных отходов, используемых в качестве связующего, и наполнителей (песка, древесной пыли или мелких опилок), например, полимер песчаной черепицы (http://www.openbusiness.rn/html/dop/polimer-cherepiza.htm) и так называемых деревопластиков (http://drevoplastic.m/ekstruzia-drevoplastika.html). В частности, способ производства полимер песчаной черепицы из полимерных отходов не предполагает очистку и глубокую сортировку полимерного сырья. Даже присутствие машинного масла, попадаемого с канистрами, не влияет на качество черепицы. После измельчения компоненты в пропорции 70% наполнитель - песок, 30% полимеры подаются в экструзивную машину, где нагреваются до температуры 170-190°С и продавливаются через фильеры с получением изделий требуемой конфигурации.

Указанные выше способы переработки различных типов отходов обладают рядом недостатков, основным из которых является их неудовлетворительная экологическая проработка, связанная с образованием вторичных отходов, содержащих высокотоксичные органические соединения, и с высокой ценой переработки.

Известны способы изготовления из ТБО топлива для цементных печей путем измельчения его и вдувания в печи (О.Н.Кайгородов. Измельчительная техника для подготовки альтернативного топлива, Цемент и его применение №1, 2009 г.).

К недостаткам этих способов можно отнести отсутствие термической обработки ТБО при температурах 170-190°С и, как следствие, наличие в этом топливе патогенных и болезнетворных микроорганизмов и других биологических вредностей, а также высокие энергетические затраты на мелкофракционное измельчение.

Известны способы изготовления из ТБО топлива для цементных печей путем сушки, термической обработкой при температурах до 230 градусов Цельсия, брикетирования его либо измельчения до пылевидной фракции и вдувания в печи.

К недостаткам этих способов можно отнести возможность, при увлажнении ТБО, возникновения очагов гниения и самопроизвольного самовозгорания.

Известен способ производства твердого топлива, изготовленного из промышленных и бытовых отходов, заключающийся в том, что на первом этапе осуществляют сортировку промышленных и бытовых отходов и разделение на три группы: первая группа содержит крупногабаритные металлические объекты, шнуры и опасные вещества, которые удаляются из общей массы исходных отходов и впоследствии утилизируются; вторая группа содержит крупногабаритные промышленные и бытовые отходы; третья группа содержит отходы, которые по габаритным размерам меньше 150 мм; на втором этапе осуществляют первый этап обработки промышленных и бытовых отходов для уменьшения их габаритных размеров менее 150 мм, при этом отходы второй группы помещают в шнековую дробилку; на третьем этапе осуществляют второй этап обработки промышленных и бытовых отходов, в процессе которого отходы второй и третьей групп подают в горизонтальную установку разбивания для уменьшения их объема; на четвертом этапе в полученные в горизонтальной установке разбивания отходы добавляют известь, затем осуществляют формовку круглых брикетов при высоких давлении и температуре, сушку полученных круглых брикетов с образованием конечного продукта диаметром 15-30 мм, длиной 30-150 мм, калорийностью свыше 6000 ккал/кг и температурой горения свыше 1100°С. Полученное твердое топливо применяют для сжигания в энергетических установках (RU №2405027, C10L 5/48; C10L 5/46; 2010). Принято за прототип.

Прототип также обладает рядом недостатков. Способ энергоемок, так как для брикетирования требуются высокие давления и температуры. Кроме того, при увлажнении будет происходить гидратация извести и возможное разрушение брикетов, конечного продукта.

Задачей, на решение которой направлено заявленное изобретение, является повышение прочностных и улучшение эксплуатационных свойств топлива из ТБО для печей высокотемпературного синтеза цементного клинкера, при сжигании которого обеспечиваются требования охраны окружающей среды.

Технический результат заключается в повышении физико-механической прочности топлива RDF, исключении водопоглощения за счет капсулирования гранул в процессе их изготовления, предотвращении возможностей гниения и самовозгорания, снижении затрат при хранении и транспортировке, снижении энергоемкости его производства, улучшении экологической обстановки, в том числе уменьшение объема вывозимых на полигоны твердых бытовых отходов, исключении капитальных затрат на строительство установок по уничтожению отходов в связи с использованием оборудования действующих цементных производств.

Сущность изобретения заключается в том, что в способе переработки твердых бытовых отходов в топливо для печей высокотемпературного синтеза цементного клинкера, включающего сортировку исходных ТБО с удалением различных фракций, измельчение оставшейся массы, получение конечного продукта и последующее его сжигание, особенность состоит в том, что вначале отсеивают такие негорючие фракции, как элементы питания, камни, осколки стекла и фаянса, затем извлекают вторичные материалы, в том числе черные и цветные металлы, а оставшуюся массу предварительно измельчают до фракции 50-100 мм, сушат до влажности 5-10%, и затем измельчают до фракции 8-10 мм, после чего измельченное сырье подогревают до 160-200°С и подвергают термопластической экструзии с получением топливных гранул, которые по выходу из экструдера охлаждают и отправляют в качестве топлива на цементные заводы для последующего сжигания в печах высокотемпературного синтеза цементного клинкера.

Совокупность указанных существенных признаков позволяет получить указанный технический результат.

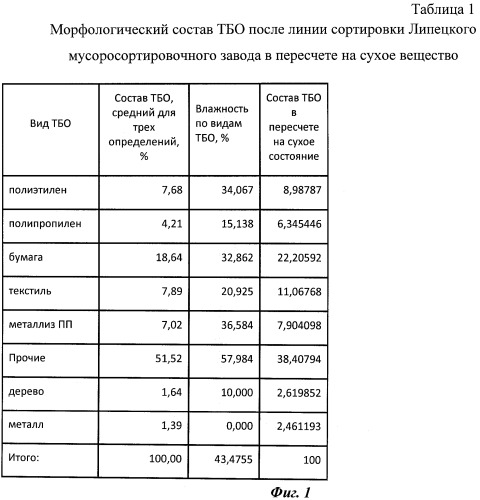

Согласно проведенным авторами исследований морфологического и компонентного состава «хвостов» ТБО (см. таблицу 1 фиг.1), они содержат незначительное количество пищевых отходов, но при этом полимерные фракции составляют около 35% от сухой массы ТБО. Данное обстоятельство позволяет предположить, что присутствующие полимерные фракции могут быть использованы в качестве связующего для брикетирования. При этом их высокая теплота сгорания обеспечит приемлемый энергопотенциал топливных брикетов.

Лабораторный процесс получения брикетов (см. фиг.2) из модельных ТБО показал, что углеродсодержащий твердый остаток пропитывался расплавленными полимерами и при последующем прессовании это обеспечивало высокую твердость брикетов, практически однородную структуру распила брикета, низкую влагоемкость. Выход брикетов составил 43% от рабочей массы ТБО.

Данное брикетированное топливо может использоваться для дальнейшего пиролиза, что предотвратит необходимость складирования необработанных ТБО вблизи цементных заводов, не осложнит антропогенную нагрузку на район расположения предприятий и позволит избежать опасности самовозгорания.

Правильно организованная сортировка ТБО обеспечивает значительное уменьшение количества образующихся отходов и снижение негативного влияния ТБО на окружающую среду и позволяет извлечь полезные компоненты.

Подогрев массы сырья перед экструзией и в процессе экструзии приводит к тому, что полимерная составляющая «хвостов» ТБО расплавляется, пропитывает весь объем перерабатываемого материала и таким образом капсулирует органическую составляющую, присутствующую в нем. Предварительный подогрев в определенном интервале температур необходим для равномерного прогрева материала, что не достигается просто при обычной экструзии, т.к. исследования показали низкую теплопроводность ТБО. Т.к. в «хвостах» ТБО присутствуют полиэтилен и полипропилен, температура плавления которых различна, то ниже температуры 160 С не происходит расплавления полиэтилена, а выше температуры 200°С происходит его газификация.

Измельчение отходов обеспечивает более качественную их подготовку для капсулирования. Также измельчение облегчает транспортирование и манипулирование отходами в ходе процесса переработки.

Высушивание массы сырья позволяет уменьшить удельный вес и повысить теплотворную способность конечного продукта. Увеличение влагосодержания до уровня более 10% увеличивает энергозатраты и расход топлива.

Капсулирование обеспечивает топливу высокую физико-механическую прочность, исключает водопоглощение, что позволяет снизить затраты на его хранение, погрузку, разгрузку и транспорт. Снижение энергоемкости и увеличение прочности топлива обеспечивает возможность его хранения под открытым небом. Низкое влагонасыщение и возможность хранения на открытых складах расширяют функциональные возможности использования топлива и снижают затраты на его хранение.

Цементные предприятия располагают современным мощным технологическим оборудованием, а цементная печь является в настоящее время самым экологически чистым агрегатом по утилизации отходов, в том числе и вредных для человека и окружающей среды. Технологические и теплотехнические процессы в ней проходят при температуре до 1700°С, что обеспечивает снижение до минимума содержание вредных веществ в отходящих газах, а также химическое связывание в клинкерных минералах части вредных веществ, выделяемых из отходов в процессе их переработки при более высоких температурах, чем, например, в топках мусороперерабатывающих заводов или в агрегатах других промышленных производств. Кроме того, сжигание в цементных печах топливосодержащих отходов позволяет существенно уменьшить потребление дорогостоящего топлива (газ, мазут, уголь) и снизить затраты на производство цемента.

Предлагаемый способ изготовления из ТБО топлива для печей высокотемпературного синтеза цементного клинкера может быть реализован на штатном оборудовании мусоросортировочной станции, доукомплектованной необходимым для его реализации оборудованием.

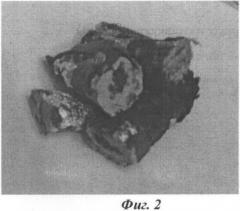

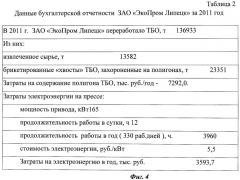

На фиг.1 представлена таблица 1 - морфологический состав ТБО после линии сортировки Липецкого мусоросортировочного завода в пересчете на сухое вещество; на фиг.2 - образец топливных брикетов, полученных из ТБО в эксперименте; на фиг.3 представлена технологическая схема установки; на фиг.4 представлена таблица 2 - данные бухгалтерской отчетности ЗАО «ЭкоПром Липецк» за 2011 год.

Способ переработки ТБО в топливо для печей высокотемпературного синтеза цементного клинкера осуществляется следующим образом (см. фиг.3).

После доставки твердых бытовых отходов на площадки накопители мусоросортировочных станций (заводов) из них предварительно извлекаются крупногабаритные отходы с дальнейшим измельчением их в дробилках. Разрушаются (разрезаются, разрываются) полиэтиленовые пакеты с ТБО, выполняется грохочение ТБО на барабанных либо других сепараторах, грохотах с отсеиванием из них элементов питания, камней, осколков стекла, фаянса, песка и прочих мелкофракционных отходов. Сортировка ТБО осуществляется с максимальным извлечением из них вторичных материалов, в том числе черных и цветных металлов. Магнитной сепарацией извлекают черные металлы, цветные металлы - с помощью переменного магнитного поля или методом дробления с последующей пневмовибросепарацией. Увеличение извлечения металлических фракций приводит к уменьшению токсичности остатка.

Оставшаяся масса отходов ТБО - «хвосты» (в данном случае - сырье) сбрасываются на конвейер 1 и подаются им на предварительное измельчение до фракции 50-100 мм в дробилку 2 типа шредер необходимой производительности. После дробилки 2 измельченное сырье поступает на сушилку 3 для удаления из него влаги до 5-10%. Сушка производится в сушилках, исключающих контакт материала, «хвостов» ТБО, с греющим агентом, дымовыми газами. При этом температура сушки должна быть ниже 140°С. Данный способ нагрева необходим для предотвращения выбросов в атмосферу токсикантов и болезнетворных микроорганизмов, присутствующих в ТБО, с дымовыми газами, что особенно актуально для противоточной схемы сушки. Сушка требуется только при влажности «хвостов» ТБО более 15%. Далее сырье по конвейеру 4, оснащенному магнитным сепаратором 5 для извлечения, возможно, оставшихся черных металлов и контейнером 6 для металлических отходов подается в ножевую, молотковую, либо шредерную дробилку 7 для окончательного измельчения до фракции 8,0-10,0 мм. Измельчение до более мелких фракций предпочтительней, но экономически нецелесообразно. После измельчения сырье поступает в подогреватель 8 сырья, конструкция которого может быть аналогична конструкции сушилки 3, где подогревается до температуры 160-200°С. Подогретое сырье поступает в пресс-гранулятор 9 шнекового, либо другого типа, где из него методом термопластической экструзии получаются топливные гранулы, которые по выходу из экструдера охлаждаются, загружаются, например, в Биг-Бэги, или другую тару, или насыпью и отправляются на цементные заводы для последующего сжигания в печах высокотемпературного синтеза цементного клинкера путем загрузки полученных гранул в обжиговую печь.

Пример. Технологическая схема линии производства топливных гранул может быть оборудована следующим образом:

1. конвейер подающий

2. двухроторная дробилка серии GL

3. многофункциональная конвейерная печь

4. конвейер приемный

5. магнитный сепаратор

6. поддон для черного металла

7. дробилка вторичного измельчения ХРS800

8. многофункциональная конвейерная печь

9. экструдерный пресс ЭБ 1000

10. бункер готовой продукции

11. выносная топка

12. горелка.

Преимущества предлагаемого способа заключаются в том, что при нагреве ТБО до температуры 160-200°С погибают все болезнетворные и патогенные микроорганизмы, полимеры размягчаются и плавятся, обволакивая измельченные ТБО, связывая и капсулируя их, а гранулы удобны для перевозки, например, загруженные в Биг-Беки. У них отсутствует водопоглощение, они не гниют и не самовозгораются.

Кроме того возможно укрупненно оценить экономическую эффективность утилизации ТБО предложенным способом по сравнению с существующей технологией захоронения «хвостов» ТБО на полигоне реализуемой ЗАО «ЭкоПром -Липецк», г.Липецк. Исследование эффективности утилизации ТБО в качестве топлива печей цементного клинкера проводилось на основании данных бухгалтерской отчетности ЗАО «ЭкоПром Липецк» за 2011 год (см. таблица 2 фиг.4).

Таким образом, на прессование и захоронение 1 тонны «хвостов» ТБО затраты (полигон + энергия) составили 466,7 руб./т.

Единовременные затраты:

- стоимость пресса фирмы «Imbed Iberica. C.A.» 22,0 млн руб.

- затраты на сооружение план-карты полигона ТБО 11,0 млн руб. Единовременные затраты на оборудование в пересчете на тонну перерабатываемых ТБО составили: 1413,22 руб./т.

Прочие затраты (на транспорт, заработную плату, и т.д.) не рассматриваются, так как сохраняются в предлагаемых альтернативных технологиях.

Получение топливных брикетов.

Для условий г.Липецка годовой объем выпускаемых топливных брикетов при условии полной переработки хвостов ТБО - 14011,0 т брикетов с теплотой сгорания 28,63 МДж/кг.

На нагрев и испарение влаги, содержащейся в «хвостах» ТБО - 9340,4 т необходимо 25,0×106 МДж тепла, что обеспечивается сжиганием 2000 т брикетов, при этом оставшиеся 120000 тонн являются товарным продуктом и могут заменить 10200 тыс.м3 природного газа, что обеспечит экономию 27030 тыс. руб. при цене природного газа 2650 руб./10003 м3 без НДС.

Затраты на переработку «хвостов» ТБО в топливные гранулы, брикеты на установке производительностью 1 т/ч складываются в том числе из затрат электроэнергии на приводы агрегатов. И составляют для экспериментального образца:

| конвейер подающий, кВт/ч | 1,5 |

| конвейер приемный, кВт/ч | 1,5 |

| многофункциональная конвейерная печь, кВт/ч | 2,7 |

| двухроторная дробилка серии GL, кВт/ч | 15+15 |

| дробилка вторичного измельчения XFS800, кВт/ч | 22,0 |

| многофункциональная конвейерная печь, кВт/ч | 2,7 |

| экструдерный пресс ЭБ 1000, кВт | 15,0 |

| выносная топка, кВт/ч | 1,5 |

| Всего на процесс, кВт/т | 76,9 |

| Всего на процесс, руб./т | 423,0 |

Единовременные затраты на оборудование:

| конвейер подающий | 1,00 млн руб. |

| двухроторная дробилка серии GL | 2,10 млн руб. |

| многофункциональная конвейерная печь | 1,40 млн руб. |

| конвейер приемный | 1,00 млн руб. |

| магнитный сепаратор | 0,10 млн руб. |

| дробилка вторичного измельчения XFS800 | 1,750 млн руб. |

| многофункциональная конвейерная печь | 1,40 млн руб. |

| экструдерный пресс ЭБ 1000 | 0,50 млн руб. |

| бункер для топливных брикетов | 0,05 млн руб. |

| выносная топка | 1,50 млн руб. |

| металлоконструкции | 0,30 млн руб. |

| Всего на оборудование необходимо затратить | 11,10 млн. руб. |

При работе ЭО печи в составе установки производства топливных гранул производительностью 1,0 т/ч единовременные затраты на оборудование в пересчете на тонну перерабатываемых ТБО составят: на оборудование 1401,52 руб./т.

Таким образом, внедрение технологии получения топливных брикетов за счет экономии электроэнергии и отказа от полигонов по приблизительной оценке позволит сократить расходы на утилизацию ТБО 55,40 руб./т или для г.Липецка 1,29 млн. руб./год.

Кроме того, экономия за счет замещения технологического топлива топливом из ТБО составит 27030 тыс.руб. год при цене природного газа 2650 руб./1000 м3 без НДС.

Изобретение позволяет одновременно решить вопросы экологии, экономии природных ресурсов, утилизации отходов и получить топливные материалы, которые могут найти применение для сжигания в печах высокотемпературного синтеза цементного клинкера. Полученное топливо обладает высокой механической прочностью, позволяющей снизить затраты на его хранение, погрузку, разгрузку и транспорт.

Способ позволяет осуществить вторичное использование ТБО, повышая их ценность. Топливо получается транспортабельным и легко используемым. Его можно хранить в течение длительного времени даже под открытым небом и расходовать по мере необходимости, что снизит антропогенную нагрузку на территорию, окружающую цементное производство.

Предложенное комплексное технологическое решения по переработке ТБО, рассчитанное на выпуск конкурентоспособной товарной продукции, может сегодня привлечь внимание частных инвесторов к мусороперерабатывающему бизнесу.

Способ переработки твердых бытовых отходов в топливо для печей высокотемпературного синтеза цементного клинкера, включающий сортировку исходных ТБО с удалением различных фракций, измельчение оставшейся массы, получение конечного продукта и последующее его сжигание, отличающийся тем, что вначале отсеивают такие негорючие фракции, как элементы питания, камни, осколки стекла и фаянса, затем извлекают вторичные материалы, в том числе черные и цветные металлы, а оставшуюся массу предварительно измельчают до фракции 50-100 мм, сушат до влажности 5-10% и затем измельчают до фракции 8-10 мм, после чего измельченное сырье подогревают до 160-200°С и подвергают термопластической экструзии с получением топливных гранул, которые по выходу из экструдера охлаждают и отправляют в качестве топлива на цементные заводы для последующего сжигания в печах высокотемпературного синтеза цементного клинкера.