Панель, обладающая высокой структурной прочностью, способ ее изготовления и устройство для изготовления такой панели

Иллюстрации

Показать всеПанель содержит полотно (3), расположенное между двумя слоями покрытий (2), изготовленных из волокнистых структур (21), прикрепленных посредством слоеобразующего или соединяющего материала, например полимера (22), связующего, вспененного полимера. Полотно обычно содержит вспененные материалы, войлоки, порошковые материалы, полутекучие материалы и т.д. Волокна (7) из волокнистых структур (21) протягивают вдоль одного или большего числа направлений наклона относительно слоев покрытий (2) и обычно путем иглопрокалывания, в полотно (3), в частности в пенопластовые плиты (4), представляющие полотно. Скрепляющим материалом также скрепляют протянутые волокна (7) таким образом, чтобы осуществить взаимное скрепление компонентов полотна (3) и слоев покрытий (2). Изобретение можно использовать для экономически эффективного изготовления особенно устойчивых композитных панелей с очень большим выбором компонентов полотна (3), слоев покрытий (2) и ориентации протягиваемых волокон волокнистых структур (21). 3 н. и 17 з.п. ф-лы, 18 ил.

Реферат

Данное изобретение относится к композитной панели.

Данное изобретение также относится к устройству для изготовления такой панели.

Данное изобретение также относится к способу изготовления композитной панели.

Хорошо известны так называемые композитные панели типа «сандвич», содержащие два слоя покрытий, устойчивых к различным воздействиям, расположенные с каждой стороны среднего слоя, который обычно изготовлен из пенопласта или войлока. Слои покрытий содержат волокнистую армирующую структуру, пропитанную полимером, посредством которого придают этим слоям покрытий определенную присущую им жесткость, а также обеспечивают их скрепление со средним слоем.

Эти панели очень широко используют в тех случаях, когда изготавливаемые с их применением стены должны быть жесткими, легкими, долговечными, удароустойчивыми и т.д.

Особая функция среднего слоя заключается в сохранении по существу фиксированного расстояния между двумя слоями покрытий. По этой причине панель может изгибаться только в той степени, при которой наружный, в радиальном направлении (относительно оси изгиба), слой покрытия может быть растянут, а внутренний, в радиальном направлении, слой покрытия может быть сжат. А так как слои покрытия обладают малой способностью к растяжению и сжатию, панель обладает жесткостью на изгиб.

Однако известные панели подвержены риску так называемого «расслоения», заключающегося в том, что, в частности, под воздействием изгибного напряжения, по меньшей мере, один из слоев покрытий отделяется от среднего слоя. В этом случае механические характеристики панели неприемлемо ухудшаются.

Для преодоления этого недостатка было предложено создание механического скрепления между каждым слоем покрытия и средним слоем. Например, было предложено создание шва между волокнистой армирующей структурой слоя покрытия и средним слоем до этапа пропитки слоев покрытий полимером. Такие способы эффективны в некоторой степени, но для их осуществления требуется выполнение дополнительных этапов с использованием сложных машин, работающих с относительно малой скоростью и требующих значительного увеличения капиталовложений в промышленное предприятие и затрат времени, необходимых для изготовления панели. Панели, армированные таким образом, получаются дорогостоящими.

В известном документе EP 1686210 A1 описаны композитные панели, в которых порошковый или волокнистый средний слой стабилизирован между двумя слоями покрытий посредством этапа сквозного иглопрокалывания, при котором волокна из слоев покрытий протягивают в материал среднего слоя перпендикулярно плоскости среднего слоя. Однако качество этих структур может ухудшаться при определенных пагубных воздействиях.

Задачей настоящего изобретения является, таким образом, создание композитной панели, обладающей улучшенными механическими характеристиками, а также создание способа ее изготовления и устройства для изготовления такой панели.

Эта задача достигается путем создания композитной панели, содержащей два волокнистых слоя покрытий и средний слой, расположенный во внутреннем объеме между слоями покрытий и связанный со слоями покрытий с помощью отвердевшего скрепляющего материала, в котором связующие волокна, начинающиеся, по меньшей мере, в одном из слоев покрытий, протянуты во внутренний объем между слоями покрытий, где, по меньшей мере, часть протянутых волокон ориентирована, по меньшей мере, в одном наклонном направлении относительно, по меньшей мере, одного из слоев покрытий.

Протянутые волокна служат в качестве укорененных связующих элементов, которыми каждый слой покрытия скреплен со средним слоем. Это укоренение эффективно противостоит расслоению панели.

В данном документе ориентацию называют наклонной относительно слоя покрытия, если это направление ориентации наклонено относительно поверхности слоя покрытия, т.е. наклонено относительно поверхности слоя покрытия, т.е. не перпендикулярно поверхности слоя покрытия. Согласно изобретению с помощью, по меньшей мере, одной наклонной ориентации значительно увеличивают механическую прочность панели согласно изобретению в сравнении с панелями-прототипами.

Средний слой может содержать, по меньшей мере, один элемент, обладающий предварительно созданной формой, которой определена, по меньшей мере, одна геометрически определенная опорная поверхность, по меньшей мере, для одного из слоев покрытий.

Предпочтительно протянутые волокна ориентированы, по меньшей мере, в двух различных направлениях. Два направления ориентации могут включать направление, по существу перпендикулярное, по меньшей мере, к одному из слоев покрытий. Два направления ориентации предпочтительно наклонены в противоположные стороны друг относительно друга и относительно слоев покрытий. В данном документе два направления ориентации называют наклоненными в противоположные стороны друг относительно друга и относительно слоев покрытий, если они наклонены в противоположные стороны относительно поверхности, перпендикулярной слою покрытия. В варианте осуществления протянутые волокна, проходящие вдоль первого направления ориентации, по существу параллельны первой плоскости ориентации; протянутые волокна, проходящие вдоль второго направления ориентации (отличающегося от первого), по существу параллельны второй плоскости ориентации; при этом первая плоскость ориентации и вторая плоскость ориентации являются поперечными (предпочтительно по существу перпендикулярными) друг относительно друга; волокна согласно первому направлению ориентации и волокна согласно второму направлению ориентации (все) по существу параллельны плоскости совмещения, поперечной по отношению к плоскостям ориентации; эта плоскость совмещения предпочтительно по существу перпендикулярна поверхности, по меньшей мере, одного из слоев покрытий. Аналогичным образом, в варианте осуществления протянутые волокна, проходящие вдоль первого направления ориентации, по существу параллельны первой плоскости совмещения, по существу перпендикулярной к поверхности, по меньшей мере, одного из слоев покрытий; протянутые волокна, проходящие вдоль второго направления ориентации (отличающегося от первого), по существу параллельны второй плоскости совмещения, по существу перпендикулярной к поверхности того же, по меньшей мере, одного из слоев покрытий; первая плоскость и вторая плоскость совмещения являются поперечными (предпочтительно по существу перпендикулярными) друг относительно друга.

Предпочтительно протянутые волокна сгруппированы в пучки, расположенные в местах, где также присутствует скрепляющий материал. В этом случае протянутые волокна ориентированы, по меньшей мере, в двух различных направлениях. Пучки протянутых волокон, следующие вдоль первого направления ориентации, предпочтительно (каждый) пересекает или проходит по касательной относительно пучка протянутых волокон, следующего вдоль второго направления ориентации. Этим обеспечивают возможность скрепления, с помощью скрепляющего материала, пучков первого и второго направлений ориентации на уровне, по меньшей мере, одной точки связи между пучками, чем значительно улучшают структурную прочность панели согласно изобретению в сравнении с панелями-прототипами.

Скрепляющим материалом может быть полимер, связующее, вспененный полимер и т.д., которым панель пропитывают после осуществления процесса протягивания волокон, или также материал, полученный путем модификации волокон, например компонента волокон, расплавляющегося при нагреве волокон. Посредством скрепляющего материала обеспечивают взаимное соединение слоев покрытий и слоеную структуру панели.

Предпочтительно протягиваемые волокна располагают вдоль геометрических рисунков, например рядов, квадратов и смещенных в шахматном порядке точек. Благодаря виду этих рисунков, а также размеру элементарного рисунка обеспечивают возможность армирования в большей или меньшей степени определенных областей панели и/или всей панели.

Средний слой обычно, но не обязательно, изготавливают из пенопласта. Хотя этот материал предпочтителен в большинстве случаев применения, его использование никоим образом не является обязательным согласно изобретению. Практически изобретение может быть осуществлено при использовании любого материала. Средний слой может, например, содержать, по меньшей мере, один материал из пенопласта, жесткие материалы, текучие или полутекучие материалы, например порошковые материалы, эмульсии из порошка, термопластичные, термоплавкие или термореактивные материалы. Кроме того, может быть предусмотрено использование среднего слоя, который содержал бы включения, вставки, трубки или также жесткие армирующие элементы.

Под термином «слой покрытия» предпочтительно понимают слой, имеющий относительно небольшую толщину относительно двух других прямолинейных или криволинейных размеров, например длины и ширины, которыми определяют поверхность. Таким образом, слой покрытия можно (обычно) по существу рассматривать как двухмерный материал. Слой покрытия содержит, по меньшей мере, один волокнистый мат. Волокнистый мат может быть заделан в скрепляющий материал, например в полимер. По меньшей мере, один из слоев покрытий может быть многослойным. Слой покрытия может быть, например, представлен текстильным материалом, предназначенным для обеспечения протягиваемых волокон и для обеспечения, по меньшей мере, доли механической прочности на растяжение слоя покрытий, и слоем другого типа, выполняющим, например, по меньшей мере, одну из функций: теплоизоляцию, водонепроницаемость, защиту от грабителей, придание эстетически приемлемого внешнего вида, придание дополнительной механической прочности, огнезащиту и/или другую функцию. Упомянутый другой слой может быть расположен на стороне среднего слоя или на противоположной стороне относительно волокнистой армирующей структуры. Может быть предусмотрено использование слоев покрытий различных типов и/или масс в одной и той же композитной панели.

Можно также изготавливать панель, содержащую, по меньшей мере, два наложенных друг на друга средних слоя, необязательно с внутренним слоем покрытия, в частности волокнистым слоем покрытия, проложенным между двумя средними слоями. В этом случае скрепляющие волокна могут быть протянуты до тех пор, пока они не соединятся с этим внутренним слоем покрытия, таким образом создавая мостик между наружным слоем покрытия и внутренним слоем покрытия.

Волокна слоев покрытий панели согласно изобретению могут быть всех типов. Предпочтительно (это касается волокнистых матов) отдавать предпочтение доступным на рынке нетканым волокнистым материалам как из органических, так и из минеральных волокон, например из: металлических волокон, волокон животного и растительного происхождения, пластиковых, текстильных, углеродных волокон и т.д.

Согласно другому аспекту изобретения предложено устройство для изготовления панели согласно изобретению, отличающееся тем, что оно содержит:

- средства для введения среднего слоя между двумя волокнистыми слоями покрытий в тракт иглопрокалывания вдоль направления движения, где средний слой (3) содержит предпочтительно, по меньшей мере, один предварительно сформированный элемент;

- по меньшей мере, один иглопробивной блок, содержащий иглы и расположенный таким образом, чтобы с его помощью можно было протягивать волокна, по меньшей мере, из одного из слоев покрытий в объем, расположенный между слоями покрытий, предпочтительно на рабочей станции, на которой слои покрытий поддерживают, по меньшей мере, с помощью одного предварительно сформированного элемента среднего слоя, где, по меньшей мере, один иглопробивной блок содержит средства для введения в действие его игл в наклонном направлении согласно направлению наклона прокалывания относительно плоскости движения среднего слоя и слоев покрытий.

Согласно изобретению с помощью средств для введения в действие игл в наклонном направлении обеспечивают возможность протягивания волокон, начинающихся, по меньшей мере, в одном из слоев покрытий, в наклонном направлении в средний слой. Этим, в свою очередь, обеспечивают возможность значительного увеличения механической прочности готовой панели и способствования протеканию и рассеиванию скрепляющего материала в тех местах, где имеются места или пучки протянутых волокон.

По меньшей мере, один иглопробивной блок может содержать средства для регулирования наклона направления прокалывания, вдоль которого его иглы вводят в действие относительно упомянутой плоскости движения.

Устройство согласно изобретению может содержать два иглопробивных блока, расположенных с каждой стороны плоскости движения. Наклон направления прокалывания двух блоков можно регулировать независимо друг от друга. Управлять двумя блоками можно от одного вала, а устройство содержит средства для регулирования настройки циклов прокалывания двух блоков друг относительно друга, в частности, как функцию их соответствующих направлений наклонов прокалывания. Два иглопробивных блока могут быть расположены таким образом, чтобы можно было ориентировать проникновение их игл в средний слой частично вдоль направления движения среднего слоя и слоев покрытий или частично вдоль направления, противоположного направлению движения среднего слоя и слоев покрытий. Наконец, первый (один) из этих иглопробивных блоков может быть расположен таким образом, чтобы с его помощью можно было протягивать пучки волокон вдоль первого направления ориентации, а второй из этих иглопробивных блоков может быть расположен таким образом, чтобы с его помощью можно было протягивать пучки волокон вдоль второго направления ориентации таким образом, чтобы пучки, протянутые вдоль первого направления ориентации, (каждый) пересекали или проходили по касательной относительно, по меньшей мере, одного пучка волокон, протянутых вдоль второго направления ориентации.

Кончики игл, по меньшей мере, одного иглопробивного блока предпочтительно расположены в плоскости, по существу параллельной плоскости движения.

Иглы могут быть одинаковой длины, и каждая игла содержит стержень, удерживаемый задней поверхностью игольной доски, где эта задняя поверхность обычно расположена по существу параллельно плоскости движения. Предпочтительно задняя поверхность игольной доски содержит отверстия для удерживания и позиционирования стержней игл. Устройство согласно изобретению, кроме того, может содержать, средства для замены задней поверхности, по меньшей мере, одного иглопробивного блока. Благодаря этому можно, в частности, приспосабливать иглопробивной блок к различным направлениям наклона прокалывания таким образом, чтобы при этих различных направлениях наклона задняя поверхность блока всегда была расположена по существу параллельно плоскости движения, т.е. таким образом, чтобы кончики игл блока находились в плоскости, которая всегда по существу параллельна плоскости движения.

По меньшей мере, один иглопробивной блок может иметь скос вдоль края, поперечного плоскости движения и обращенного к плоскости движения.

Средства для приведения в действие могут содержать, по меньшей мере, один ремень, огибающий шкив, сидящий на валу, расположенном в поперечном направлении относительно направления движения среднего слоя и слоев покрытий; где, по меньшей мере, один иглопробивной блок, содержащий, по меньшей мере, один подвижный элемент, в котором удерживают иглы, прикреплен к одной стороне ремня, и направление наклона прокалывания можно регулировать путем поворота иглопробивного блока относительно оси вала. Кроме того, средства для приведения в действие могут содержать второй ремень, огибающий второй шкив, сидящий на том же валу, и соединенный (ремень) с подвижным элементом второго иглопробивного блока, воздействующего на другую сторону плоскости движения. Вал может быть расположен с одной стороны плоскости движения; при этом подвижный элемент, расположенный с той же стороны от плоскости движения, что и вал, предпочтительно по существу расположен снаружи от петли, образованной соответствующим ремнем, а другой подвижный элемент предпочтительно по существу расположен внутри петли, образованной соответствующим ремнем.

Согласно дополнительному аспекту изобретения предложен способ изготовления композитной панели согласно изобретению, в которой пучки волокон, по меньшей мере, из одного из слоев покрытий протягивают посредством иглопрокалывания в наклонном направлении во внутренний объем, в котором расположен средний слой. Путем протягивания пучков волокон в наклонном направлении значительно увеличивают механическую прочность панели, изготовленной с использованием способа согласно изобретению, и улучшаются протекание и рассеивание скрепляющего материала в области пучков протянутых волокон.

Пучки волокон могут быть протянуты вдоль, по меньшей мере, двух различных направлений ориентации, в частности, посредством осуществления двух циклов иглопрокалывания, отделенных поворачиванием панели (предпочтительно по существу на 90°) в ее собственной плоскости; где протянутые волокна, проходящие вдоль первого направления ориентации, по существу параллельны первой плоскости совмещения, по существу перпендикулярной поверхности, по меньшей мере, одного из слоев покрытий; а протянутые волокна, проходящие вдоль второго направления ориентации (отличающегося от первого направления ориентации), по существу параллельны второй плоскости совмещения, по существу перпендикулярной поверхности этого же, по меньшей мере, одного из слоев покрытий; где первая плоскость совмещения и вторая плоскость совмещения расположены в поперечном направлении (предпочтительно по существу в перпендикулярном направлении) друг относительно друга.

Наконец, способ согласно изобретению может включать протягивание пучков волокон, проходящих вдоль первого направления ориентации, и протягивание пучков волокон, проходящих вдоль второго направления ориентации, таким образом, чтобы пучки волокон, проходящие вдоль первого направления ориентации (каждый) пересекали или проходили по касательной относительно, по меньшей мере, одного пучка протянутых волокон, проходящего вдоль второго направления ориентации. Эти различные направления протягивания могут быть осуществлены за один пропуск (цикл) через изготавливающее устройство согласно изобретению, содержащее, по меньшей мере, два иглопробивных блока, или могут быть осуществлены, при использовании изготавливающего устройства согласно изобретению, содержащего, по меньшей мере, один иглопробивной блок, по меньшей мере, посредством выполнения двух циклов иглопрокалывания, отделенных поворачиванием панели в ее собственной плоскости.

Если средний слой представлен относительно жестким материалом, то может быть предусмотрено предварительное выполнение углублений в этом материале в местах, предназначенных для протягивания волокон.

Можно осуществлять протягивание волокон только в части толщины внутреннего объема. Это благоприятно для очень толстых панелей.

Предпочтительно из протянутых волокон образуют мостики, которыми связывают друг с другом два слоя покрытий. Для этого можно волокна одного слоя покрытия протягивать таким образом, чтобы они доходили и были внедрены посредством иглопрокалывания в волокнистую армирующую структуру другого слоя покрытия для обеспечения скрепления двух слоев покрытий.

Известны волокна, состоящие из двух компонентов, содержащие наружную поверхность, восприимчивую к внешнему воздействию, например термоплавкую поверхность, и центральный стержень, устойчивый к упомянутому воздействию. В этом случае наружная поверхность волокна действует согласно изобретению и является скрепляющим материалом.

Но в большинстве случаев согласно изобретению скрепляющим материалом является пропитывающий материал, добавляемый на стадии, следующей после протягивания волокон, например полимер. Предпочтительно, согласно изобретению волокна затем вводят в углубления, сформированные в среднем слое, таким образом, чтобы способствовать последующему проникновению полимера во время пропитки.

Другие отличительные особенности и преимущества изобретения также станут очевидными после ознакомления с приведенным ниже описанием, относящимся к примерам, не ограничивающим объем изобретения.

На прилагаемых чертежах изображено:

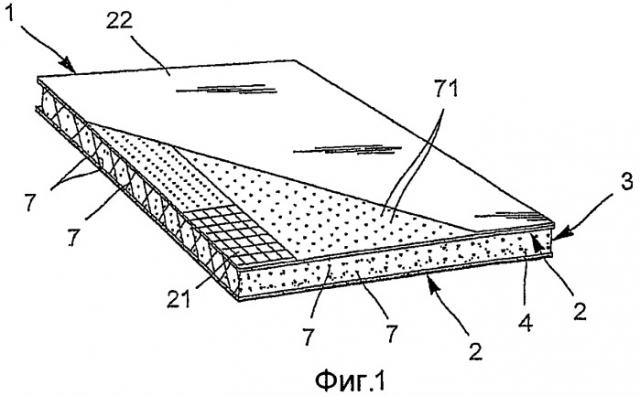

на фиг.1 - вид в перспективе с вырывом предпочтительного варианта осуществления панели согласно изобретению;

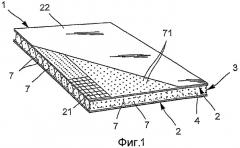

на фиг.2 - вид в перспективе волокнистой структуры панели, представленной на фиг.1;

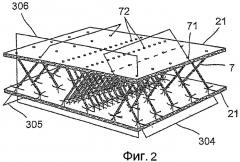

на фиг.3 - поперечное сечение в увеличенном масштабе участка панели, представленной на фиг.1, в месте, где протянуты волокна;

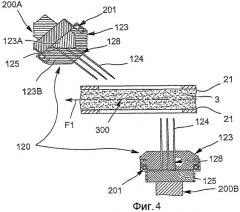

на фиг.4 и 5 - частичные продольные сечения предпочтительного варианта изготавливающего устройства согласно изобретению, представляющего иглопробивной аппарат, оснащенный двумя иглопробивными блоками, где иглопробивной аппарат находится, соответственно, в отведенном назад положении и в положении максимальной глубины прокалывания;

на фиг.6 - поперечное сечение места, представленного на фиг.4 и 5, в увеличенном масштабе, где показано устройство для крепления иглы;

на фиг.7 - вид распределения отдельных пучков в поперечном сечении участка среднего слоя, полученного согласно расположению иглопробивных блоков, показанных на фиг.4 и 5;

на фиг.8 и 10 - продольные разрезы устройства, представленного на фиг.4 и 5, где показан иглопробивной аппарат, представленный на фиг.4 и 5, и управляющее устройство;

на фиг.9 - вид распределения отдельных пучков в продольном сечении участка среднего слоя, полученного согласно расположению иглопробивных блоков, показанных на фиг.8;

на фиг.11 - вид распределения отдельных пучков в продольном сечении участка среднего слоя, полученного согласно расположению иглопробивных блоков, показанных на фиг.10;

на фиг.12 - управляющее устройство, представленное на фиг.8 и 10, в разрезе;

на фиг.13 и 14 - продольные частичные разрезы устройств, представленных на фиг.4, 5, 8 и 10, где показаны иглопробивной аппарат и средства для введения;

на фиг.15 - частичный вид сверху левого конца, представленного на фиг.13;

на фиг.16 - схематический общий вид сбоку изготавливающего устройства согласно изобретению;

на фиг.17 - разрез, подобный представленному на фиг.13, но относящийся к улучшенному варианту осуществления; и

на фиг.18 - частичный вид сверху направляющей гребенки устройства, представленного на фиг.17.

Ниже описан со ссылками на фиг.1, 2 и 3 вариант осуществления панели 1 согласно изобретению. Под термином «панель» здесь понимают согласно изобретению композитный материал, имеющий относительно небольшую толщину в сравнении с двумя другими прямолинейными или криволинейными размерами, например длиной и шириной. В частности, термином «панель» не ограничены характеристики данного объекта ни понятием «твердый объект», ни понятием «объект, имеющий постоянную толщину».

Композитная панель 1 содержит два слоя покрытий 2, проходящих в параллельных плоскостях, а между ними определен внутренний объем, занимаемый средним слоем 3. В показанном примере средний слой 3 представлен пенопластовой плитой 4.

Каждый слой покрытия 2 состоит из волокнистого мата 21, погруженного в скрепляющий материал, например полимер 22. На фиг.1 полимер 22 схематически показан наложенным на волокнистый мат 21. На практике, как показано на фиг.3, полимером 22 пропитывают волокно 21 и, таким образом, обеспечивают отверждение волокнополимерого комплекса, а также надежно прикрепляют этот комплекс к поверхности среднего слоя 3. В зависимости от природы пенопласта, который может, например, содержать открытые поры или замкнутые поры, и природы скрепляющего материала 22, последним могут быть пропитаны или не пропитаны области пенопласта 4, прилегающие к слоям покрытий 2. На фиг.3 показана степень пропитки этих прилегающих областей.

Согласно изобретению композитная панель 1 содержит волокна 7, начинающиеся в одном и/или другом мате 21, которые во время изготовления панели были протянуты в средний слой 3. По меньшей мере, часть из волокон протянута таким образом, что они проходят, по меньшей мере, вдоль одного направления ориентации, наклоненного относительно плоскости слоев покрытий 2, во внутренний объем, занимаемый средним слоем 3 между слоями покрытий.

Протянутые волокна 7 сгруппированы в отдельные пучки 71 волокон, расположенные согласно рисунку продольных колонок и поперечных рядов, расположенных, в конкретном примере на фиг.1, в шахматном порядке в части плиты 4, и более плотно расположены в виде квадратных элементарных рисунков вдоль одной из сторон плиты. Обычно обеспечивают условия, при которых протянутые волокна должны быть распределены согласно рисунку и плотности распределения, выбираемых по желанию в каждой области панели. Может быть даже предусмотрена возможность создания различных поперечных или продольных областей, например, путем приспособления соответствующего распределения игл или путем модулирования скорости подачи панели в изготавливающее устройство, описанное ниже.

Протянутые волокна 7 в примере на фиг.1 проходят из одного к другому из двух слоев покрытий 2, образуя мостики из волокон между двумя слоями покрытий в каждом месте внедрения пучков 71 волокон. На фиг.2, на которой представлена волокнистая структура панели 1, показано, что каждым мостиком создано волокнистое скрепление между двумя волокнистыми матами 21. В примере на фиг.2 рисунок внедрения отдельных пучков 71 волокон представляет собой квадраты, а не шахматный порядок.

Протянутые волокна 7 панели 1 находятся в группе взаимно параллельных плоскостей и ориентированы наклонно относительно поверхности слоев покрытий 2, и следуют вдоль двух направлений ориентации, наклоненных в противоположных направлениях друг относительно друга таким образом, что пучки 71 волокон пересекаются или, по меньшей мере, проходят по касательной, по меньшей мере, попарно.

Пучки протянутых волокон, проходящие вдоль первого направления ориентации, по существу параллельны первой плоскости ориентации 304; пучки протянутых волокон, проходящие вдоль второго направления ориентации, по существу параллельны второй плоскости ориентации 305. Первая плоскость ориентации и вторая плоскость ориентации по существу перпендикулярны друг другу. Волокна, проходящие вдоль первого направления ориентации, и волокна, проходящие вдоль второго направления ориентации, все по существу параллельны плоскости совмещения 306, поперечной плоскостям ориентации 304, 305 и по существу перпендикулярной слоям покрытий 21. Благодаря этим X-образным комплексам пучков волокон композитной панели нагрузки, прикладываемые к готовому продукту, распределяются и передаются таким способом, который отличается от способа, которым распределяются и передаются нагрузки в панелях-прототипах, посредством чего структурная прочность продукта улучшается в сравнении со структурами, содержащими связи, перпендикулярные слоям покрытий. Предпочтительно пучки 71 волокон содержатся в конечном количестве плоскостей, параллельных плоскости совмещения 306 и отстоящих друг от друга на расстоянии в несколько десятков миллиметров.

Может быть предусмотрено протягивание отдельных пучков 71 волокон, проходящих вдоль более двух различных направлений ориентации. Может быть предусмотрено протягивание, по меньшей мере, одного из отдельных пучков 71 волокон, проходящих вдоль направления ориентации, перпендикулярного плоскости слоев покрытий 2. Наконец, может быть предусмотрено условие, при котором пучки 71 волокон не пересекаются, например из-за того, что они расположены на расстоянии друг от друга или ориентированы в различных плоскостях, или наоборот, предусмотрено условие, при котором пучки 71 волокон пересекаются в большем числе мест, чем только друг с другом. При этом получают комплексы, соответственно называемые V-образными или решетчатыми.

Может быть также предусмотрена панель, выполненная на изготавливающем устройстве согласно изобретению, путем осуществления нескольких пропусков панели через иглопробивное изготавливающее устройство, отделенных поворачиванием панели в ее собственной плоскости, что позволяет получать панель с оптимизированными характеристиками в нескольких направлениях. Панель, полученная путем осуществления нескольких пропусков, обладает, по меньшей мере, следующими характеристиками:

- протянутые волокна проходят вдоль, по меньшей мере, одного первого направления ориентации, по существу параллельного первой плоскости совмещения, по существу перпендикулярной поверхности, по меньшей мере, одного из слоев покрытий, где эта первая плоскость совмещения параллельна направлению движения панели во время первого пропуска;

- протянутые волокна проходят вдоль, по меньшей мере, одного второго направления ориентации, по существу параллельного второй плоскости совмещения, по существу перпендикулярной поверхности того же самого, по меньшей мере, одного из слоев покрытий; где эта вторая плоскость совмещения параллельна направлению движения панели во время второго пропуска;

где первая плоскость совмещения и вторая плоскость совмещения расположены в поперечных направлениях друг относительно друга, и предпочтительно перпендикулярны в случае, если два пропуска панели через иглопробивное изготавливающее устройство отделены поворотом панели на 90° в ее собственной плоскости. Такая панель обладает механическими характеристиками, которые лучше распределены в пространстве, так как эта панель армирована вдоль нескольких направлений.

В показанном примере отдельные пучки 71 волокон введены в массу пенопластовых плит 4 без необходимости предварительного создания углублений. Может быть предусмотрено протягивание отдельных пучков 71 волокон в пенопластовую плиту 4 с предварительно установленными интервалами.

Пропитка волокнистых матов скрепляющим материалом 22 обладает действием, заключающимся в понуждении скрепляющего материала к проникновению в средний слой 3 вдоль мест, занятых пучками 71 волокон. Это проникновение обеспечивают с помощью каналов 45 (см. фиг.3), сформированных в среднем слое 3 во время протягивания волокон 7, как это описано ниже.

Скрепляющий материал 74, которым заливают протянутые волокна 71, обладает действием, заключающимся в плотном прикреплении этих протянутых волокон к смежным материалам, принадлежащим среднему слою 3, которым в примере является пенопласт 4. Прикрепление, таким образом, формируют между средним слоем 3 и каждым слоем покрытия, в результате чего достигают особенно большого сопротивления расслоению панели. Кроме того, в случае использования протянутых волокон 7, образующих мостки между двумя слоями покрытий, два слоя покрытий также прикрепляют друг к другу. Более конкретно, в показанном случае, в котором волокна мостика являются волокнами, захваченными из одного из слоев покрытий и протянутыми сквозь средний слой 3 до тех пор, пока они ни достигают другого слоя покрытия, посредством пропитки полимером обеспечивают скрепление между введенными волокнами и упомянутым другим слоем покрытия.

В наиболее обычных случаях применения скрепляющего материала, обладающего более высокими характеристиками прочности при растяжении, чем характеристиками прочности на сдвиг, наклонной ориентацией протянутых волокон 71 относительно слоев покрытий обеспечивают увеличение сопротивления воздействию, в частности сопротивление воздействиям, имеющим тенденцию к сдвигу одного слоя покрытия относительно другого.

Ниже описан со ссылками на фиг.4 и 6 иглопробивной аппарат 120, относящийся к предпочтительному варианту осуществления изготавливающего устройства согласно изобретению, предназначенного для сборки среднего слоя 3 с двумя слоями покрытий, каждый из которых содержит волокнистый мат 21, первоначально не содержащий отверждающегося скрепляющего материала. Показанное изготавливающее устройство, кроме того, содержит средства для введения среднего слоя между двумя волокнистыми слоями покрытий 21 в тракт иглопрокалывания, где средний слой 3 и маты 21, перемещаемые по существу в плоскости движения 300 вдоль направления движения F1.

Иглопробивной аппарат 120 выполнен из двух иглопробивных блоков 200A, 200B, расположенных с каждой стороны двух волокнистых матов 21, проходящих в параллельных плоскостях, а между ними определен внутренний объем, занимаемый средним слоем 3. Каждый из упомянутых иглопробивных блоков содержит, в частности, иглы 124 одинаковой длины, установленные вместе с игольной доской 123. На фиг.6 показана в увеличенном масштабе часть, представленная на фиг.4 и 5, вдоль планиграфической плоскости А-А, где более детально изображено устройство для крепления игл. Как показано относительно иглопробивного блока 200A:

- задняя поверхность 123A игольной доски содержит отверстия для удерживания и позиционирования стержней 125 игл;

- передняя поверхность 123B игольной доски содержит отверстия 128, проходящие сквозь переднюю поверхность 123B игольной доски, в которой посажены иглы 124;

- с помощью зажимного устройства 201 две поверхности 123A и 123B игольной доски прижимают друг к другу, таким образом, обеспечивая прочное крепление игл 124 в доске 123.

В зажимном устройстве 201, показанном на фиг.5, используют пневматическое приспособление, обычно используемое на иглопробивных машинах, и этим обеспечивают возможность замены задней поверхности иглопробивного блока 200A для приспособления этого иглопробивного блока к различным наклонам направления прокалывания. Может быть предусмотрено использование других зажимных устройств, например зажимных устройств, в которых используют втулки, благодаря чему можно получить узел, в котором иглы 124 прочно закреплены в игольной доске 123.

Выбор игл 124 одинаковой длины обычно является предпочтительным, так как этим обеспечивают возможность менее дорогостоящего снабжения и технического обслуживания для компании. Однако может быть предусмотрено использование игл 124 неодинаковой длины или другие конструкции игольной доски 123.

Заднюю поверхность 123A игольной доски обычно выбирают так, чтобы она содержала поверхность, по существу параллельную плоскости движения среднего слоя 3, таким образом, чтобы кончики игл находились в плоскости, параллельной плоскости движения, как это показано в отношении иглопробивного блока 200A.

Иглопробивной блок 200B может отличаться от иглопробивного блока 200A тем, что он может содержать игольную доску без задней поверхности 123A, в частности, в случае, когда его иглы ориентированы перпендикулярно плоскости движения среднего слоя 3, как это показано на фиг.4 и 5. Может быть также предусмотрено другое расположение кончиков игл 124, в частности, в тех случаях, когда требуется, чтобы композитная панель 1 обладала негомогенными механическими характеристиками, например, путем создания областей, в которых проникновение игл отличалось бы от проникновения, осуществляемого в остальной части панели.

Ориентацию каждого иглопробивного блока 200A, 200B и их игл 124 можно регулировать относительно слоев покрытий 21; ориентация игл и, следовательно, блоков возможна, в частности, под наклоном относительно слоев покрытий. Ориентацию игл каждого блока 200A, 200B определяют углом прокалывания, также называемым «наклоном направления прокалывания» блока или игл блока. Угол направления прокалывания определяют относительно оси, по существу параллельной поверхности слоев покрытий и плоскости движения 300, и по существу перпендикулярно направлению движения F1; этот угол направления прокалывания равен нулю при ориентации игл параллельно поверхности слоев покрытий и плоскости движения, где кончики игл обращены в том же направлении, что и направление движения F1. Угол направления прокалывания определяют исходя из выбранного диапазона регулирования, в частности, по причинам, связанным с занимаемым пространством, составляющег