Резцедержатель и базирующая деталь для приема резцедержателя

Иллюстрации

Показать всеГруппа изобретений относится к резцедержателям, базирующим деталям для приема резцедержателей и к инструментальным системам с резцедержателем и с базирующей деталью. Обеспечивает прочную, жесткую, стабильную опору резцедержателя относительно базирующей детали, особенно при больших нагрузках. Резцедержатель содержит вставную насадку и фиксирующую насадку с гнездом для резца, причем вставная насадка содержит один опорный участок, а фиксирующая насадка - участок прилегания, причем участок прилегания и/или опорный участок имеют две поверхности прилегания, соответственно, опорные поверхности, расположенные под углом друг к другу, причем средняя продольная ось гнезда для резца и продольная ось вставной насадки образуют тупой угол, а опорная поверхность или опорные поверхности ориентированы против направления подачи инструмента. Базирующая деталь для приема указанного резцедержателя содержит штекерное гнездо, насадку и опорную насадку, причем опорная насадка образует опору с одной или несколькими поверхностями прилегания, а насадка - контропору с одной или несколькими дополнительными поверхностями прилегания, причем опорная насадка имеет две поверхности прилегания, обращенные против направления подачи, и/или насадка имеет две дополнительные поверхности прилегания, обращенные в направлении подачи инструмента, причем поверхности прилегания и/или дополнительные поверхности прилегания установлены призматически под углом друг к другу, и поверхность прилегания образует со средней продольной осью штекерного гнезда тупой угол. Инструментальная система включает указанный резцедержатель (20) и указанную базирующую деталь. 3 н. и 15 з.п. ф-лы, 8 ил.

Реферат

Изобретение относится к резцедержателю с вставной насадкой и фиксирующей насадкой с гнездом для резца, причем вставная насадка имеет опорный участок, а фиксирующая насадка имеет участок прилегания.

Кроме того, изобретение относится к базирующей детали для приема резцедержателя с штекерным гнездом, насадкой и опорной насадкой, причем опорная насадка образует опору, по меньшей мере, с одной поверхностью прилегания, а насадка - контропору, по меньшей мере, с одной поверхностью прилегания.

Из DE 4322401 А1 известна система смены резцедержателя с базирующей деталью и резцедержателем. Базирующая деталь имеет опорную ножку, которой она может навариваться на внешнюю окружность фрезерного валика. В базирующей детали установлено штекерное гнездо. При этом штекерное гнездо заканчивается уступом. К уступу под углом и против направления подачи инструмента примыкает поверхность прилегания. В базирующей детали может быть установлен резцедержатель. У резцедержателя имеется вставная насадка, которая может быть установлена в штекерном гнезде базирующей детали. В собранном состоянии резцедержатель сопряженной поверхностью опирается на поверхность прилегания базирующей детали. Для фиксации резцедержателя в базирующей детали применяется нажимный винт. Последний воздействует на вставную насадку резцедержателя и втягивает его в штекерное гнездо. Вместе с тем направление действия силы втягивания рассчитано таким образом, что вставная насадка призматической передней поверхностью вдавливается в призматическую направляющую базирующей детали. Таким образом осуществляется центрирование резцедержателя относительно базирующей детали.

В резцедержателе может быть установлен резец с круглым стержнем. Последний во время эксплуатации воспринимает усилия и передает их резцедержателю. С резцедержателя усилия передаются затем базирующей детали, причем большая часть усилий передается через соединение с упором, образованное между ответной поверхностью и поверхностью прилегания. Кроме того, определенная составляющая усилия передается поверхностям прилегания, образованным призматическими поверхностями.

Такие системы смены резцедержателя служат для использования при удалении дорожного покрытия. Во все большей степени системы смены резцедержателя требуются также при разработке открытым способом (Surfacemining). Там при больших производственных мощностях машин и высоких скоростях подачи требуется большая жесткость и прочность инструмента.

Задача изобретения заключается в создании резцедержателя и, соответственно, базирующей детали для приема резцедержателя, обеспечивающих прочную и жесткую опору резцедержателя относительно базирующей детали даже при больших нагрузках.

Задача в отношении резцедержателя решается за счет того, что участок прилегания фиксирующей насадки и/или опорный участок вставной насадки имеют две поверхности прилегания, соответственно, опорные поверхности, расположенные под углом друг к другу, и причем средняя продольная ось гнезда для резца и продольная ось вставной насадки образуют тупой угол, причем опорная поверхность или опорные поверхности ориентированы по существу против направления подачи инструмента.

Таким образом, с помощью участка прилегания, соответственно, опорного участка образуется область прилегания, через которую могут оптимально передаваться поперечные нагрузки, возникающие во время использования инструмента. Кроме того, с помощью поверхности прилегания или поверхностей прилегания, соответственно, опорной поверхности или опорных поверхностей создаются определенные и статически однозначно заданные зоны прилегания, обеспечивающие воспроизводимый беззазорный монтаж резцедержателя. Благодаря тому, что гнездо для резца и вставная насадка располагаются под тупым углом друг к другу, обеспечиваются улучшение передачи усилий и ужесточение конструкции.

Согласно предпочтительному варианту выполнения изобретения может быть предусмотрено, чтобы участок прилегания удерживал поверхность прилегания или поверхности прилегания в направлении подачи инструмента, по меньшей мере, частично перед вставной насадкой. Таким образом, учитывается варьируемое направление действия силы при использовании инструмента. В то время как в начале врезания инструмента в удаляемый материал усилия воспринимаются скорее передней поверхностью прилегания или поверхностями прилегания, по мере дальнейшего врезания инструмента все большая силовая нагрузка приходится на опорную поверхность или опорные поверхности, ориентированные против направления подачи инструмента. Таким образом, такая ориентировка соответствующих опорных поверхностей обеспечивает конструкцию резцедержателя, оптимизированную в отношении нагрузки.

Если в случае резцедержателя согласно изобретению предусмотрено, чтобы опорная поверхность или опорные поверхности имели области, смещенные в направлении продольной оси вставной насадки относительно поверхности прилегания или поверхностей прилегания, то благодаря удаленности создается рычаг, с помощью которого могут передаваться моменты.

Возможной альтернативой изобретения является то, что вставная насадка со своей передней стороны, обращенной в направлении подачи инструмента, имеет, по меньшей мере, одну нажимную поверхность, нагружаемую давлением винта, причем эта нажимная поверхность располагается под углом к продольной оси вставной насадки. Посредством винта усилие втягивания может передаваться вставной насадке. Вследствие того что винт передней стороной воздействует на вставную насадку, резцедержатель может подаваться в свое положение монтажа против направления подачи инструмента и удерживаться там, благодаря чему он оптимально поддерживается сзади.

Предпочтительный вариант выполнения изобретения заключается в том, что поверхность прилегания или поверхности прилегания обращены в направлении свободного конца вставной насадки. Тем самым нагрузочные усилия, действующие в начале врезания инструмента скорее в направлении конца вставной насадки, надежно снимаются. При этом, в частности, может быть предусмотрено, чтобы поверхность прилегания или поверхности прилегания по существу проходили параллельно средней продольной оси гнезда для резца.

Если резцедержатель выполнен таким образом, что фиксирующая насадка имеет область, выступающую над вставной насадкой, и поверхность прилегания или поверхности прилегания расположены в выступающей области, то возможна форма резцедержателя, оптимизированная в отношении нагрузки. Вследствие того что поверхность прилегания или поверхности прилегания расположены в выступающей области фиксирующей насадки, они могут надежно подпирать ее и к тому же располагаться вплотную к точке приложения усилий, вызванных воздействием используемого резца с круглым стержнем. Благодаря этому возможно уменьшение моментов от нагрузки.

С увеличением подачи инструмента изменяется результирующее направление действия силы. В то время как в начале врезания инструмента направление действия силы скорее ориентировано в радиальном направлении, с увеличением врезания он будет вращаться в направлении, противоположном направлению подачи. При этом для надежного восприятия возникающих результирующих усилий согласно изобретению может быть предусмотрено, чтобы опорная поверхность/опорные поверхности в направлении продольной оси вставной насадки частично заходили за поверхность прилегания или поверхности прилегания и/или чтобы опорная поверхность/опорные поверхности в направлении продольной оси были доведены вплоть до области фиксирующей насадки.

Простая конструктивная форма получается, в частности, за счет того, что опорная поверхность/опорные поверхности проходят параллельно продольной оси вставной насадки или по существу в направлении этой продольной оси.

Предпочтительный вариант выполнения изобретения заключается в том, что опорная поверхность, соответственно, опорные поверхности и поверхность прилегания, соответственно, поверхности прилегания образуют соответствующие направляющие скольжения. При установке резцедержателя, последний своими поверхностями прилегания устанавливается на ответные поверхности базирующей детали. Затем резцедержатель стягивается с базирующей деталью, причем он по своей направляющей скольжения может плавно перемещаться в предназначенное положение. Этим обеспечивается однозначная и надежная установка. Следовательно, направляющая скольжения служит для отвода резцедержателя в его положение установки согласно предназначению. В положении установки резцедержатель прочно соединяется с базирующей деталью, так что между этими конструктивными элементами никакого дальнейшего движения относительно друг друга быть не может.

Резцедержатели - это сменные детали, которые, предпочтительно, могут быть смонтированы на соответствующих базирующих деталях в различных положениях фрезерного валика. Для обеспечения возможности постоянного надежного распределения усилий в различных положениях установки согласно варианту выполнения изобретения предусмотрено, чтобы опорные поверхности и/или поверхности прилегания располагались, соответственно, по обе стороны средней поперечной плоскости резцедержателя, проходящей в направлении подачи инструмента, и/или симметрично относительно этой средней поперечной плоскости.

Предпочтительный вариант выполнения изобретения заключается в том, чтобы поверхность прилегания или поверхности прилегания проходили по существу параллельно средней продольной оси гнезда для резца, или чтобы угол между средней продольной осью гнезда для резца и поверхностью прилегания или поверхностями прилегания составлял -20°+20°. Тем самым поверхность прилегания или поверхности прилегания могут подводиться вплотную к креплению резца, благодаря чему получается компактная конструкция.

Оказалось, что, в частности, при больших глубинах резания удаляемого материала жесткость резцедержателя является достаточной в том случае, если тупой угол между средней продольной осью, креплением резца и продольной осью вставной насадки выбран в диапазоне 110-160°.

Для надежного восприятия изменяющихся направлений действия силы во время резания, предпочтительно, предусмотрено, чтобы поверхность прилегания, соответственно, поверхности прилегания и опорная поверхность, соответственно, опорные поверхности были ориентированы в противоположных направлениях, в частности, были расположены диаметрально противоположно.

Задача изобретения решается также с помощью базирующей детали для приема резцедержателя, содержащего штекерное гнездо, насадку и опорную насадку. При этом опорная насадка образует опору с поверхностью прилегания или несколькими поверхностями прилегания. Насадка создает контропору, создающую дополнительную поверхность прилегания или дополнительные поверхности прилегания. Согласно изобретению предусмотрено, чтобы опорная насадка имела две поверхности прилегания, или чтобы насадка имела две дополнительные поверхности прилегания, и чтобы поверхности прилегания и/или дополнительные поверхности прилегания располагались относительно друг друга под углом призматически, и чтобы поверхность прилегания или поверхности прилегания образовывали со средней продольной осью штекерного гнезда тупой угол. Как уже упоминалось в связи с резцедержателем, по призматическим поверхностям прилегания или дополнительным призматическим поверхностям прилегания могут оптимально отводиться приложенные поперечные усилия. Расположение поверхности прилегания (поверхностей прилегания) под тупым углом к средней продольной оси штекерного гнезда обеспечивает оптимальное распределение усилий и компактную конструкцию.

Предпочтительным образом опорная насадка ориентирована в направлении подачи инструмента перед, а насадка в направлении подачи инструмента - позади продольной оси штекерного гнезда. Тем самым поверхность прилегания (поверхности прилегания) и дополнительная поверхность прилегания (поверхности прилегания) удерживаются перед и, соответственно, позади продольной оси. Благодаря этому распределению поверхностей прилегания создается плечо рычага, уменьшающее приложенные моменты от нагрузки. Предпочтительным образом дополнительная поверхность прилегания (дополнительные поверхности прилегания) насадки имеет области, по меньшей мере, частично расположенные поперек направления подачи инструмента со смещением относительно поверхности прилегания (поверхностей прилегания) опорной насадки.

Возможный вариант изобретения заключается в том, что поверхность прилегания или поверхности прилегания опорной насадки проходят под тупым углом к продольной оси штекерного гнезда и/или по существу обращены против направления подачи инструмента. Такая ориентация поверхности прилегания, соответственно, поверхностей прилегания позволяет к началу врезания инструмента в снимаемый материал обеспечить оптимальный силовой поток.

Для надежного удержания резцедержателя в базирующей детали может быть предусмотрено, чтобы опорная насадка содержала, по меньшей мере, одно резьбовое гнездо, переходящее в штекерное гнездо. В резьбовые гнезда могут ввинчиваться винтовые элементы, воздействующие на резцедержатель.

Ниже изобретение более подробно поясняется на примере выполнения, изображенном на чертежах, на которых показано:

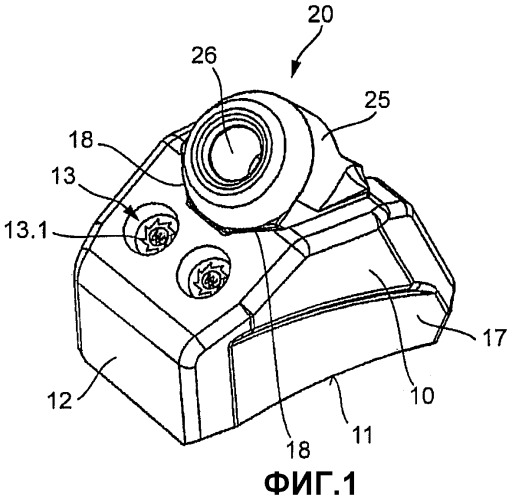

фиг.1 - вид спереди комбинации инструмента с базирующей деталью и резцедержателем, в перспективе,

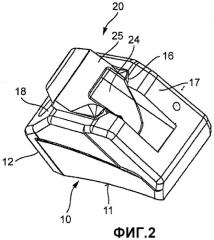

фиг.2 - вид сзади комбинации инструмента на фиг.1, в перспективе,

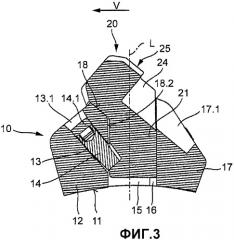

фиг.3 - вертикальный разрез комбинации инструмента по фиг.1 или 2,

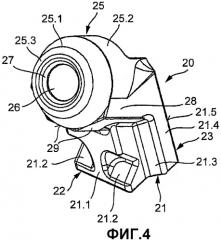

фиг.4 - вид спереди резцедержателя согласно комбинации инструмента по фиг.1-3, в перспективе,

фиг.5 - вид сзади резцедержателя по фиг.4,

фиг.6 - вертикальный разрез резцедержателя по фиг.4 или 5,

фиг.7 - вид сверху базирующей детали по фиг.1-3, в перспективе и

фиг.8 - вертикальный разрез базирующей детали по фиг.7.

На фиг.1 изображена базирующая деталь 10, имеющая нижнюю сторону 11 с вогнутыми установочными поверхностями. С помощью этих установочных поверхностей базирующая деталь может насаживаться на цилиндрический наружный кожух фрезерного валика и жестко привариваться к нему. С этой базирующей деталью 10 соединен резцедержатель 20.

Как показано на фиг.3, базирующая деталь 10 содержит штекерное гнездо 15, принимающее вставную насадку 21 резцедержателя 20. Ниже вариант выполнения резцедержателя 20 поясняется более подробно со ссылкой на фиг.4-8.

Как показано на фиг.4, резцедержатель 20 содержит вставную насадку 21, к которой под углом подсоединена фиксирующая насадка 25. При этом в идеале вставная насадка 21 и фиксирующая насадка 25 образуют между собой тупой угол. Вставная насадка 21 образует на участке своей передней стороны 22, обращенной в направлении (v) подачи инструмента, переднюю поверхность 21.1. В этой передней поверхности 21.1 две выемки выполнены таким образом, что они образуют две нажимные поверхности 21.2. При этом нажимные поверхности 21.2 размещены под углом к продольной оси вставной насадки 21. Выступ вставной насадки 21, несущий нажимные поверхности 21.2 через боковые переходные участки 21.3, переходит в боковые поверхности 21.4. При этом боковые поверхности 21.4 ориентированы в направлении (v) подачи инструмента и обращены к сторонам инструмента. Как видно на фиг.5, боковые стороны 21.4 переходят на участке задней стороны 23 вставной насадки в опорные поверхности 21.5. При этом опорные поверхности 21.5 располагаются под углом друг к другу. Опорные поверхности 21.5, в свою очередь, соединены переходной поверхностью 21.6 и обращены в сторону, противоположную направлению (v) подачи.

Фиксирующая насадка 25 снабжена гнездом 26 для резца в виде цилиндрического отверстия. Средняя продольная ось М гнезда 26 для резца и продольная ось L вставной насадки в идеале образуют угол в диапазоне между 100° и 160°, предпочтительно, 130°. Гнездо 26 для резца через расширение 27 ввода переходит в поверхность 25.3 прилегания. При этом поверхность 25.3 прилегания проходит радиально гнезду 26 для резца. С противоположной стороны гнезда 26 для резца поверхность 25.3 прилегания переходит в сужение 25.1 поперечного сечения. Сужение 25.1 поперечного сечения выполнено в виде усеченного конуса и переводит боковую поверхность (25.2) резцедержателя 20 в поверхность 25.3 прилегания. Фиксирующая насадка 25 содержит на участке под гнездом 26 для резца две поверхности 29 прилегания, установленные V-образно под углом друг к другу. При этом, как видно на фиг.6, поверхности 29 прилегания из-за наклонной установки обращены в направлении свободного конца вставной насадки и одновременно в направлении (v) подачи и проходят, как показано на фиг.3, параллельно или по существу параллельно средней продольной оси М гнезда 26 для резца. Как показано на фиг.5, фиксирующая насадка 25 имеет боковые расширения 28, в которых заканчиваются поверхности 29 прилегания. Поверхности 29 прилегания и опорные поверхности 21.5 направлены в противоположные стороны.

Ниже исполнение базирующей детали 10 более подробно поясняется со ссылкой на фиг.7 и 8.

Базирующая деталь 10 содержит штекерное гнездо 15, поперечное сечение которого подогнано под наружный контур вставной насадки 21 резцедержателя 20. С передней стороны штекерное гнездо 15 ограничено посредством опорной насадки 12. В опорной насадке 12 резьбовое гнездо 13 выполнено в виде резьбы. Резьбовое гнездо 13 переходит в штекерное гнездо 15. С противоположной стороны от штекерного гнезда 15 резьбовое гнездо 13 оканчивается расширением 13.1 отверстия. Опорная насадка 12 содержит на своем верхнем участке, радиально расположенном снаружи, опору 18, образованную двумя поверхностями 18.1 прилегания. Обе поверхности 18.1 прилегания расположены под углом друг к другу. Установка углов поверхностей 18.1 прилегания подстроена под установку поверхностей 29 прилегания резцедержателя 20, так что поверхности 29 прилегания резцедержателя 20 могут прилегать к поверхностям 18.1 прилегания базирующей детали 10 плоскопараллельно. Поверхности 18.1 прилегания в целях определенного прилегания резцедержателя 20 соединены друг с другом уступом 18.4, смещенным назад.

С задней стороны штекерное гнездо 15 ограничено контропорой 16. При этом контропора 16 является частью задней насадки 17, выступающей над штекерным гнездом 15 против направления (v) подачи. При этом контропора 16 образуется двумя дополнительными поверхностями 16.1 прилегания, расположенными под углом друг к другу. Эти дополнительные поверхности 16.1 прилегания, в свою очередь, по своей форме и пространственному расположению подогнаны под опорные поверхности 21.5 резцедержателя 20, так что возможно плоскопараллельное прилегание дополнительных опорных поверхностей 21.5 к поверхностям 16.1 прилегания. Напротив поверхностей 18.1 прилегания штекерное гнездо 15 ограничено свободной поверхностью 18.2. В направлении (v) подачи инструмента штекерное гнездо 15 ограничено двумя боковыми соединительными участками 19. Образованные соединительными участками 19 внутренние стенки, обращенные к штекерному гнезду 15, через свободные поверхности 18.5 переходят в стенки 18.6, которые, в свою очередь, ориентированы в направлении (v) подачи инструмента. Стенки 18.6, в свою очередь, оканчиваются в свободной поверхности 18.2. Как явно видно на фиг.7, в насадке 17 выполнена выемка 17.1.

Установка резцедержателя 20 на базирующей детали 10 производится следующим образом.

Вначале резцедержатель 20 своей вставной насадкой 21 устанавливается в штекерном гнезде 15 базирующей детали 10. Затем, как видно на фиг.3, в резьбовое гнездо 13 в качестве крепежного элемента 14 ввинчивается установочный винт. Крепежный элемент 14 имеет прижимную поверхность, прилегающую к нажимной поверхности 21.2 резцедержателя 20. При этом прижимная поверхность не должна быть плоской, а должна быть также сферической. На фиг.1 видно, что для закрепления резцедержателя 20 используются два крепежных элемента 14, вместе с тем в базирующей детали 10 размещаются также два резьбовых гнезда 13. При затягивании крепежных элементов 14 крепежный элемент 14 давит на нажимную поверхность 21.2. Благодаря установке нажимной поверхности 21.2 под углом к средней продольной оси вставной насадки 21 крепежный элемент 14 оказывает на вставную насадку 21 втягивающее усилие. Одновременно формируется составляющая силы, направленная против направления (v) подачи и прижимающая вставную насадку 21 к контропоре 16. Составляющая силы, направленная вдоль продольной оси вставной насадки 21, вводит поверхности 18.1 прилегания опоры 18 в соприкосновение с поверхностями 29 прилегания резцедержателя 20. Затягивание крепежных элементов 14 приводит теперь к тому, что, как явно видно, в частности, на фиг.3, резцедержатель 20 обретает опору по обе стороны средней продольной оси вставной насадки 21. Опора создается, с одной стороны, с помощью контропоры 16 с задней стороны средней продольной оси на расположенный со стороны вставной насадки конец резцедержателя 20, а, с другой, с помощью опоры 18 с передней стороны средней продольной оси на расположенный со стороны фиксирующей насадки конец резцедержателя. Тем самым поверхность 29 прилегания и опорная поверхность 21.5 располагаются на резцедержателе 20 диаметрально противоположно. Теперь крепежный винт 14 действует на вставную насадку 21 таким образом, что установка резцедержателя 20 происходит на опоре 18 и контропоре 16. Таким образом, обеспечивается надежное и невыпадающее крепление резцедержателя 20.

Кроме того, на фиг.3 видно, что в расширении 13.1 отверстия резьбового гнезда 13 может быть использован защитный элемент 14.1, закрывающий гнездо для инструмента крепежного элемента 14.

Как базирующая деталь 10, так и резец 20 выполнены по существу зеркально-симметричными относительно средней поперечной плоскости этих соответствующих конструктивных элементов, проходящей в направлении (v) подачи. Это способствует равномерной передаче нагрузки.

Во время эксплуатации резец с круглым стержнем обычной конструкции, установленный в гнезде 26 для резца, врезается в удаляемый материал, например, в угольный пласт. При этой врезке нагрузка преимущественно приходится на опору, состоящую из опоры 18 и опорных поверхностей 29. Во время врезки инструмента в результате подачи (v) резцедержатель 20 также вдавливается в контропору 16. Прилегание резцедержателя 20 на большой площади обеспечивает там надежную передачу силы.

Как видно на фиг.3, однозначная установка резцедержателя 20 на базирующей детали 10, в частности, обеспечивается за счет того, что в обеих этих вышеупомянутых центральных точках опоры (опора 18 и контропора 16) действует только одна опора. В области уступа 18.4, свободной поверхности 18.2, стенок 18.6 задних поверхностей 18.5, а также соединительного участка 19 вставная насадка 21 освобождена из штекерного гнезда 15. Если теперь в ходе эксплуатации базирующей детали 10 происходит изнашивание поверхностей 18.1 прилегания, то уступ 18.4 образует пространство для отвода. Удаление резцедержателя 20 от уступа 18.4 делает возможной регулировку резцедержателя 20 в случае износа. При этом компенсация износа может происходить, в частности, потому, что опорные поверхности 18.1 и дополнительные опорные поверхности 16.1 образуют направляющие скольжения, по которым резцедержатель 20 может скользить при подтягивании. Этот вариант выполнения, в частности, имеет то преимущество, что базирующая деталь 10, как это обычно требуется, имеет срок службы, включающий несколько жизненных циклов резцедержателей 20. В этом случае неизношенные резцедержатели 20 могут постоянно продолжать надежно подтягиваться и фиксироваться на частично изношенной базирующей детали.

Во время эксплуатации резца с круглым стержнем отбивается вскрышная порода, соскальзывающая с резцедержателя 20 на участке боковой поверхности 25.2. Эта вскрышная порода подается наружу по расширителям 28, благодаря чему осуществляется защита базирующей детали 10 от абразивного воздействия этой вскрышной породы.

При износе резца с круглым стержнем он может быть просто сменен. Это возможно, поскольку выемки 17.1 в базирующей детали 10 вместе с выемкой 24 в резцедержателе 20 образуют гнездо для инструмента. В нем может быть установлен съемник, воздействующий на заднюю сторону резца с круглым стержнем и выталкивающий его из гнезда 26 для резца. Как видно на фиг.5, гнездо 26 для резца пространственно соединено с выемкой 24.

1. Резцедержатель с вставной насадкой (21) и фиксирующей насадкой (25) с гнездом (26) для резца, причем вставная насадка (21) содержит один опорный участок, а фиксирующая насадка (25) - участок прилегания, причем участок прилегания и/или опорный участок имеют две поверхности (29) прилегания соответственно, опорные поверхности (21.5), расположенные под углом друг к другу, причем средняя продольная ось (М) гнезда (26) для резца и продольная ось (L) вставной насадки (21) образуют тупой угол, причем опорная поверхность (21.5) или опорные поверхности (21.5) ориентированы по существу против направления (v) подачи инструмента.

2. Резцедержатель по п.1, отличающийся тем, что опорный участок, по меньшей мере, частично удерживает поверхность (29) прилегания или поверхности (29) прилегания перед вставной насадкой (21) в направлении (v) подачи инструмента.

3. Резцедержатель по п.1, отличающийся тем, что опорная поверхность (21.5) или опорные поверхности (21.5) имеют области, смещенные, по меньшей мере, частично в направлении продольной оси вставной насадки относительно поверхности (29) прилегания или поверхностей (29) прилегания.

4. Резцедержатель по п.1, отличающийся тем, что вставная насадка (21) со своей передней стороны (22), обращенной в направлении (v) подачи инструмента, имеет, по меньшей мере, одну прижимную поверхность (21.2) для нагружения винтом, причем прижимная поверхность (21.2) или поверхности (21.2), нагруженные давлением, располагаются под углом к продольной оси вставной насадки (21).

5. Резцедержатель по п.1, отличающийся тем, что поверхность (29) прилегания или поверхности (29) прилегания обращены в направлении свободного конца вставной насадки (21).

6. Резцедержатель по п.1, отличающийся тем, что фиксирующая насадка (25) имеет область, выступающую над вставной насадкой (21), и поверхность (29) прилегания или поверхности (29) прилегания расположены в этой выступающей области.

7. Резцедержатель по п.1, отличающийся тем, что опорная поверхность (21.5) или опорные поверхности (21.5) в направлении продольной оси вставной насадки (21) частично заходят за поверхность (29) прилегания или поверхности (29) прилегания, и/или поверхность (29) прилегания или поверхности (29) прилегания доведены вплоть до области фиксирующей насадки (25).

8. Резцедержатель по п.1 или 7, отличающийся тем, что опорная поверхность (21.5) или опорные поверхности (21.5) проходят параллельно продольной оси вставной насадки (21) или по существу в направлении этой продольной оси.

9. Резцедержатель по п.1, отличающийся тем, что поверхность (29) прилегания или поверхности (29) прилегания и опорная поверхность (21.5) или опорные поверхности (21.5) образуют соответствующие направляющие скольжения.

10. Резцедержатель по п.1, отличающийся тем, что опорные поверхности (21.5) и/или поверхности (29) прилегания располагаются соответственно по обе стороны средней поперечной плоскости резцедержателя (20), проходящей в направлении (v) подачи инструмента, и/или симметрично относительно этой средней поперечной плоскости.

11. Резцедержатель по п.1 или 10, отличающийся тем, что поверхность (29) прилегания или поверхности (29) прилегания проходят по существу параллельно средней продольной оси (М) гнезда (26) для резца, или угол между средней продольной осью (М) гнезда (26) для резца и поверхностью (29) прилегания или поверхностями (29) прилегания составляет -20°-+20°.

12. Резцедержатель по п.11, отличающийся тем, что тупой угол между средней продольной осью (М), гнездом (26) для резца и продольной осью (L) вставной насадки (21) выбран в диапазоне 110°-160°.

13. Резцедержатель по п.1 или 10, отличающийся тем, что поверхность (29) прилегания или поверхности (29) прилегания и опорная поверхность (21.5) или опорные поверхности (21.5) ориентированы в противоположных направлениях, в частности расположены диаметрально противоположно.

14. Базирующая деталь для приема резцедержателя (20) по одному из пп.1-13, содержащая штекерное гнездо (15), насадку (17) и опорную насадку (12), причем опорная насадка (12) образует опору (18) с одной или несколькими поверхностями (18.1) прилегания, а насадка (17) - контропору (16) с одной или несколькими дополнительными поверхностями (16.1) прилегания, отличающаяся тем, что опорная насадка (12) имеет две поверхности (18.1) прилегания, обращенные против направления (v) подачи, и/или насадка (17) имеет две дополнительные поверхности (16.1) прилегания, обращенные в направлении (v) подачи инструмента, причем поверхности (18.1) прилегания и/или дополнительные поверхности (16.1) прилегания установлены призматически под углом друг к другу, и поверхность (18.1) прилегания образует со средней продольной осью штекерного гнезда (15) тупой угол.

15. Базирующая деталь по п.14, отличающаяся тем, что в направлении (v) подачи инструмента опорная насадка (12) удерживает поверхность (18.1) прилегания или поверхности (18.1) прилегания перед продольной осью штекерного гнезда (15), а насадка (17) - дополнительную поверхность (16.1) прилегания или дополнительные поверхности (16.1) прилегания позади продольной оси штекерного гнезда (15).

16. Базирующая деталь по п.14 или 15, отличающаяся тем, что дополнительная поверхность (16.1) прилегания или дополнительные поверхности (16.1) прилегания насадки (17) имеют области поверхности, по меньшей мере, частично расположенные поперек направления (v) подачи инструмента со смещением относительно поверхности (18.1) прилегания или поверхностей (18.1) прилегания опорной насадки (12).

17. Базирующая деталь по п.14, отличающаяся тем, что опорная насадка (12) содержит, по меньшей мере, одно резьбовое гнездо (13), переходящее в штекерное гнездо (15).

18. Инструментальная система с резцедержателем (20) по одному из пп.1-13 и с базирующей деталью (20) по одному из пп.14-17.