Ротор для лопаточной машины с осевым потоком

Иллюстрации

Показать всеРотор для лопаточной машины с осевым потоком содержит несколько расположенных стопкой роторных дисков. Диски сжаты друг с другом в осевом направлении с помощью, по меньшей мере, одного стяжного болта, и каждый диск имеет наружный диаметр. По меньшей мере, два роторных диска ротора имеют меньший наружный диаметр, чем соседние роторные диски. Имеющееся различие диаметров компенсируется с помощью окружающего кольцеобразно роторные диски с меньшим наружным диаметром барабана. Барабан охватывает роторные диски с меньшим диаметром по всей их осевой длине и имеет па своей внутренней поверхности бесконечную окружную перегородку, которая напряжена в осевом направлении между охватываемыми роторными дисками с меньшим диаметром. Также объектами настоящего изобретения являются компрессор, содержащий описанный выше ротор, и газовая турбина, содержащая такой компрессор. Изобретение позволяет повысить срок службы ротора лопаточной машины. 3 н. и 15 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к ротору для лопаточной машины с осевым потоком, содержащему несколько расположенных стопкой роторных дисков, которые сжаты друг с другом в осевом направлении с помощью, по меньшей мере, одного стяжного болта и имеют каждый наружный диаметр.

Такие роторы уже давно известны из общего уровня техники. Применяемые в роторе роторные диски несут, как известно, на своих наружных сторонах расположенные венцом рабочие лопатки, с помощью которых обеспечивается возможность сжатия рабочей среды или же с помощью которых обеспечивается возможность превращения содержащейся в рабочей среде энергии во вращательное движение ротора. При этом лежащие с прилеганием друг к другу стопкой роторные диски стянуты друг с другом с помощью, по меньшей мере, одного стяжного болта. Для этого стяжной блок проходит через роторные диски и предварительно напряжен с помощью навинченных со стороны концов гаек. Стяжной болт обеспечивает неподвижное прилегание друг к другу роторных дисков.

Кроме того, из DE 199 14 227 B4 известно, что сваренный ротор имеет наружный барабанообразный теплозащитный кожух для защиты внутренней зоны ротора.

Кроме того, из DE 898 100 известен охлаждаемый ротор газовой турбины. Его наружная окружность образована кольцеобразными носителями лопаток, которые в направлении к оси снабжены противоположно лежащими выемками. В каждую эту выемку входит выступающий край роторного диска, так что соответствующий носитель лопаток зажат с геометрическим замыканием между двумя роторными дисками.

Кроме того, из СН 238 207 известен составленный из нескольких частей барабанный ротор для газовых турбин. При этом барабанный ротор содержит составленный из нескольких колец в осевом направлении барабан, которые на наружной окружности барабана сварены друг с другом в местах стыка. При этом в зоне мест стыка между двумя соседними кольцами заключен с геометрическим замыканием край одного роторного диска.

Из DE 972 310 известен модульный ротор для турбинного двигателя с дисковой конструкцией. Несомые ротором рабочие лопатки закреплены в детали на кольцах. Кольца удерживаются на их торцевых сторонах за счет геометрического замыкания расположенных по обеим сторонам роторных дисков.

В соответствии с общим стремлением к увеличению коэффициента полезного действия и мощности применяемых для создания энергии газовых турбин требуются сравнительно большие массовые потоки компрессора при одновременно больших степенях повышения давления в компрессоре. Большие массовые потоки компрессора возникают, например, в компрессорах газовых турбин, номинальная мощность которых выше 50 МВт. При этом степень повышения давления в компрессоре больше 1:16. На основании сравнительно высокой степени повышения давления повышается температура сжатого воздуха до нескольких сотен градусов Цельсия. Высокая температура воздуха приводит к нагреванию элементов компрессора, в частности, в зоне задних ступеней компрессора, так что в настоящее время на основании увеличенной степени повышения давления в компрессоре применяемые до этого материалы не могут больше достаточно выдерживать возникающие температуры. Однако при применении температуростойких материалов для роторных дисков возникают на основании конструктивной высоты компрессоров с большими массовыми потоками другие недостатки относительно прочности и возможности обработки, так что они пригодны лишь относительно и лишь относительно применяемы. Кроме того, температуростойкие материалы являются также более дорогими.

Поэтому задачей изобретения является создание ротора для лопаточной машины с осевым потоком, предпочтительно для компрессоров высокого давления со степенью повышения давления больше 1:16 и сравнительно большим массовым потоком компрессора, в котором при сохранении концепции прилегающих стопкой друг к другу роторных дисков обеспечивается экономичная конструкция. Одновременно ротор должен иметь особенно продолжительный срок службы. Кроме того, должна быть дополнительно повышена эффективность компрессора.

Указанные задачи решены с помощью ротора указанного в начале вида, в котором, по меньшей мере, два роторных диска ротора имеют меньший наружный диаметр, чем соседние роторные диски, и имеющееся различие диаметров компенсируется с помощью окружающего кольцеобразно роторный диск с меньшим наружным диаметром барабана, при этом барабан окружает соответствующие роторные диски с меньшим диаметром по всей их осевой длине и имеет на своей внутренней поверхности бесконечную окружную перегородку, которая напряжена в осевом направлении между охватываемыми роторными дисками с меньшим диаметром.

Таким образом, согласно изобретению предлагается состоящий, при рассматривании в радиальном направлении, из нескольких частей ротор, в котором внутри лежащие роторные диски могут быть изготовлены из другого материала, чем предусмотренный снаружи барабан. Таким образом, можно выбирать наиболее пригодные материалы в соответствии с различными нагрузками барабана и роторных дисков. Тем самым как барабан, так и охватываемые роторные диски с меньшим диаметром можно изготавливать каждый из материала, с помощью которого можно обеспечивать особенно длительный срок службы компонентов. Одновременно предлагается устройство, с помощью которого барабан можно соединять без возможности проворачивания с роторными дисками меньшего диаметра. Тем самым исключается сопровождающееся проскальзыванием относительное движение между расположенным снаружи барабаном и расположенными в радиальном направлении дальше внутрь роторными дисками, за счет чего в целом можно передавать без потерь подлежащие передаче между участвующими компонентами крутящие моменты и силы. Кроме того, барабан обеспечивает возможность уплотнения зазоров между обоими роторными дисками, так что можно подавлять возможно имеющийся в этом месте согласно уровню техники поток утечки. Это повышает эффективность компрессора.

Кроме того, роторные диски на основании своего уменьшенного диаметра можно также лучше исследовать на предмет возможно имеющихся включений материала, дефектов, а также трещин с помощью известных ультразвуковых способов, чем известные из уровня техники роторные диски с большим диаметром.

Предпочтительные варианты выполнения приведены в зависимых пунктах формулы изобретения.

Согласно первой предпочтительной модификации роторный диск с большим наружным диаметром расположен непосредственно рядом с роторным диском с меньшим наружным диаметром. При этом рабочие лопатки непосредственно сцеплены с роторным диском с большим диаметром, в то время как в осевом участке ротора, в котором расположен роторный диск с меньшим диаметром, рабочие лопатки сцеплены непосредственно с барабаном. Другими словами, ротор содержит первый участок с дисковым ротором и второй участок с барабанным ротором с лежащими внутри роторными дисками.

Согласно другой предпочтительной модификации перегородка барабана проходит в радиальном направлении дальше внутрь, чем роторный диск с меньшим наружным диаметром, и имеет при этом такую осевую ширину, что перегородка, по меньшей мере, частично проходит в отверстие ступицы роторного диска с меньшим диаметром. Это выполнение приводит к образованию барабана, выдерживающего большие как механические, так и тепловые нагрузки.

При этом предпочтительно оба, при рассматривании в осевом направлении ротора, наружных охватываемых барабаном роторных диска сцеплены крюком с ним для приема нагрузок центробежных сил. Таким образом, барабан охватывает, по меньшей мере, два роторных диска, при этом оба, при рассматривании в осевом направлении, наружных роторных диска на своих наружных окружностях снабжены каждый сцеплением в виде крюка, который приводится в зацепление с предусмотренным на внутренней стороне соответствующим крюком или канавкой. Направление сцепления в виде крюка выбрано так, что действующие на барабан центробежные нагрузки могут восприниматься, по меньшей мере, частично роторными дисками. За счет этого возникающая на этом участке ротора центробежная нагрузка может равномерно распределяться от барабана на расположенные в радиальном направлении дальше внутрь роторные диски. На основании требуемого обеспечения возможности монтажа конструкции стопкой с расположенными в радиальном направлении внутри роторными дисками и расположенным в радиальном направлении снаружи барабаном, необходимо, чтобы, по меньшей мере, оба наружных роторных диска были сцеплены крюком с барабаном. При расположении, при котором барабан охватывает лишь два роторных диска, тем самым с барабаном сцеплены крюком оба роторных диска.

Согласно особенно предпочтительному варианту выполнения изобретения барабан выполнен из более теплостойкого материала, чем роторные диски. В частности, за счет этого можно создавать особенно дешевый ротор, поскольку более теплостойкий и более дорогой материал необходимо применять лишь для барабана. Конструкция согласно изобретению предпочтительно применяется в задних ступенях осевого компрессора, в которых во время процесса сжатия возникают высокие температуры в диапазоне свыше 400°C. С помощью более теплостойкого барабана можно, по меньшей мере, сохранять срок службы ротора, если даже не увеличивать его. Поскольку внутри ротора на основании температурного градиента в материале барабана преобладает более низкая температура, чем в подлежащем сжатию воздухе, то может быть достаточным выполнять роторные диски из материала, который относительно температуростойкости удовлетворяет меньшим требованиям. В соответствии с этим материал роторных дисков может быть более дешевым, чем материал барабана. Например, барабан может быть изготовлен из сплава на основе никеля, а окружаемые им роторные диски - из теплостойкой стали или сплава.

Для обеспечения особенно прочного и надежного соединения между барабаном и роторными дисками перегородка имеет две противоположно лежащие фланцеобразные торцевые поверхности, которые прилегают к фланцеобразным торцевым поверхностям соседних с ними роторных дисков. Предпочтительно торцевая поверхность роторных дисков прилегает к торцевой поверхности перегородки с геометрическим замыканием. Например, геометрическое замыкание может создаваться с помощью торцевых зубьев. Согласно другому варианту выполнения может быть предусмотрено, что барабан имеет, по меньшей мере, одну канавку для приема, по меньшей мере, одной рабочей лопатки. Предпочтительно канавка выполнена в виде окружной канавки, так что в окружную канавку можно устанавливать все рабочие лопатки венца рабочих лопаток. Применение окружных канавок обеспечивает возможность особенно большого количества рабочих лопаток в венце. Кроме того, окружные канавки являются более дешевыми в изготовлении, чем проходящие в осевом направлении канавки для рабочих лопаток.

В особенно предпочтительном варианте выполнения изобретения количество окружных канавок может быть больше количества охватываемых барабаном роторных дисков. До настоящего времени согласно уровню техники для каждой ступени рабочих лопаток предусматривался один роторный диск с одной окружной канавкой. Это обуславливало сравнительно большое осевое конструктивное пространство для крепления рабочих лопаток на роторе. С помощью предлагаемого решения можно несмотря на применение модульной концепции ротора с роторными дисками обеспечивать сравнительно короткое осевое конструктивное пространство для ротора и для корпуса, поскольку, например, при применении двух роторных дисков можно предусматривать на наружной окружности барабана три окружные канавки, предназначенные для установки рабочих лопаток различных лопаточных венцов. Тем самым можно экономить осевое конструктивное пространство, что уменьшает, в частности, общую стоимость материалов. Кроме того, можно уменьшать массу ротора. Таким образом, в целом наружная сторона барабана предназначена для приема расположенных венцами рабочих лопаток, при этом количество монтируемых лопаточных венцов может быть больше количества охватываемых барабаном роторных дисков.

Изобретение особенно целесообразно, когда ротор установлен в компрессоре со степенью повышения давления больше 1:16, при этом компрессор предпочтительно является компрессором стационарной используемой для генерирования энергии газовой турбины. Предпочтительно номинальная мощность газовой турбины больше 50 МВт. При этом изобретение можно в принципе использовать в каждом участке компрессора. Поскольку указанные для уровня техники проблемы возникают особенно при больших роторных дисках с наружным диаметром 1200 мм и больше, то особенно предпочтительно заменять, в частности, такие большие роторные диски конструкцией согласно изобретению с дисками компрессора меньшего наружного диаметра и с окружающим их барабаном. Таким образом, барабан согласно изобретению предпочтительно имеет также наружный диаметр 1200 мм и больше. Естественно, изобретение можно использовать также в участках компрессора, где, когда использовались бы диски компрессора без барабана, они бы имели наружный диаметр меньше 1200 мм. Тем самым возможны также наружные диаметры барабана меньше 1200 мм.

Ниже приводится подробное пояснение изобретения, из которого следуют дополнительные признаки, а также дополнительные преимущества со ссылками на прилагаемые чертежи, на которых изображено:

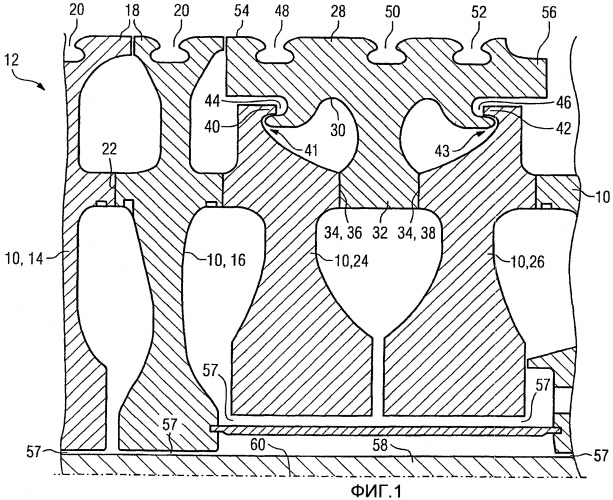

фиг.1 - часть продольного разреза ротора согласно изобретению;

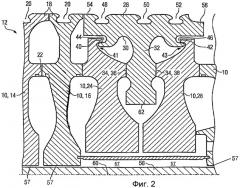

фиг.2 - та же часть, что и на фиг.1, с модифицированным барабаном,

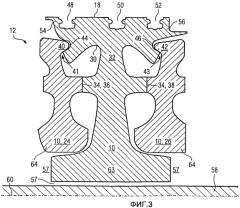

фиг.3 - барабан согласно другому варианту выполнения с выступающей в радиальном направлении внутрь зоной ступицы.

На фиг.1 показана часть продольного разреза содержащего несколько роторных дисков 10 ротора 12 неизображенной газовой турбины. При этом часть ротора 12 выбрана так, что она лежит в зоне высокого давления осевого компрессора газовой турбины. Направление нагнетания осевого компрессора проходит от левой стороны чертежа к правой стороне чертежа.

Роторные диски 14, 16 выполнены известным образом и имеют на своих наружных окружностях 18 соответствующую проходящую в окружном направлении окружную канавку 20, которая предусмотрена для размещения рабочих лопаток компрессора. Роторные диски 14, 16 прилегают друг к другу фланцеобразно на контактной поверхности 22, при этом в этой контактной поверхности 22 предусмотрены торцевые зубья для соединения с геометрическим замыканием.

Непосредственно ниже по потоку от роторного диска 16, т.е. на фиг.2 дальше справа, предусмотрены два других роторных диска 24, 26, которые по сравнению с лежащими выше по потоку роторными дисками 14, 16 имеют существенно меньший наружный диаметр. При этом понятия «ниже по потоку» и «выше по потоку» относятся к направлению проходящего в осевом компрессоре потока сжатого воздуха.

Оба роторных диска 24, 26 охватываются Т-образным в продольном сечении, круговым в поперечном сечении барабаном 28. Барабан имеет на своей внутренней стороне 30 направленную радиально вниз бесконечную окружную перегородку 32, которая снабжена двумя лежащими противоположно друг другу торцевыми поверхностями 34. При этом торцевые поверхности 34 прилегают с одной стороны к роторному диску 24 и с другой стороны к роторному диску 26 на контактных поверхностях 36, 38. Контактные поверхности 36, 38 структурированы так, что предусмотрено соединение с геометрическим замыканием в виде торцевых зубьев.

Каждый из роторных дисков 24, 26 имеет в своей наружной зоне проходящий в осевом направлении окружной крюк 40, 42. За счет этого образуется соответствующая открытая к торцевой стороне окружная канавка 41, 43. Кольцеобразные крюки 40, 42 входят каждый в открытую к торцевой стороне барабана 28 расположенную в нем бесконечную окружную канавку 44, 46. Таким образом, канавки 44, 46 образуют каждая гнездо для расположенных на роторных дисках 24, 26 крюков 40, 42.

Дополнительно к этому барабан 28 имеет на своей наружной стороне проходящие в окружном направлении удерживающие рабочие лопатки канавки 48, 50, 52, предназначенные каждая для установки рабочих лопаток одного венца рабочих лопаток. Для этого рабочие лопатки имеют выполненные в соответствии с удерживающими рабочие лопатки канавками 48, 50, 52 хвостовики лопаток. Подлежащие установке в канавках 48, 50, 52 рабочие лопатки принадлежат ступеням лопаток, которые выполняют последние повышения давления в подлежащей сжатию среде. В соответствии с этим в удерживающих рабочие лопатки канавках 48, 50, 52 расположены три последних венца рабочих лопаток компрессора. На основании возникающих при сжатии среды (воздуха) высоких температур в зоне барабана 28 он изготовлен из более теплостойкого материала, чем охватываемые барабаном и тем самым лежащие в радиальном направлении дальше внутрь роторные диски 24, 26. Таким образом, роторные диски 24, 26 можно изготавливать из менее температуростойкого материала, поскольку в их зоне возникают меньшие температуры, чем в зоне барабана 28. Кроме того, осевое расстояние между канавками 48 и 50, а также между канавками 50 и 52 сравнительно меньше, чем расстояние при применении трех отдельных роторных дисков вместо барабана 28, так что в компрессоре экономится осевое конструктивное пространство. Экономия осевого конструктивного пространства обеспечивает возможность в целом создания более дешевой газовой турбины, соответственно создание более дешевого компрессора.

Хотя барабан 28 выполнен в виде единого целого и в соответствии с этим центрируется предусмотренными в нем роторными дисками 24, 26, было установлено, что предпочтительно сцеплять крюком каждый из роторных дисков 24, 26 с внутренней стороной 30 барабана 28. Тем самым можно предотвращать даже незначительное поднимание обоих лежащих противоположно друг другу концов 54, 56 барабана 28. Одновременно исходящие от рабочих лопаток механические центробежные нагрузки могут, по меньшей мере, частично направляться с барабана 28 в роторные диски 24, 26, так что механические нагрузки на краю барабана 28 могут находиться внутри допустимых пределов материала барабана.

Вместо проходящего центрально через отверстия 57 ступицы роторных дисков 10 стяжного болта 58 может быть, естественно, предусмотрено несколько нецентрально расположенных концентрично вокруг машинной оси 60 стяжных болтов для плотного прижимания друг к другу роторных дисков.

На фиг.2 показана та же часть газовой турбины, что и на фиг.1, при этом одинаковые конструктивные элементы обозначены идентичными позициями.

В отличие от фиг.1 показанный на фиг.2 барабан 28 имеет модифицированную перегородку 32. Перегородка 32 согласно показанному на фиг.2 варианту выполнения барабана 28 проходит внутрь не только до тех торцевых поверхностей 34, которые прилегают к контактным поверхностям 22 соседних роторных дисков 24, 26, а за эту зону. Тем самым перегородка 32 может содержать дополнительную зону 62 ступицы, радиальный конец которой лежит существенно дальше внутрь, чем контактные поверхности 22 роторных дисков 24, 26. За счет этого может достигаться увеличенная нагружаемость барабана 28.

На фиг.3 показан другой альтернативный вариант выполнения изобретения, причем идентичные признаки обозначены идентичными позициями. Дополнительно к этому идентичные признаки имеют одинаковую функцию, так что приведенное выше описание относится также к показанным на фиг.3 идентичным конструктивным признакам. Ниже приводится пояснения лишь структурных различий с фиг.2.

По сравнению с фиг.2 барабан 28 согласно фиг.3 имеет еще дальше выступающую в радиальном направлении внутрь зону 63 ступицы. Дополнительно к этому эта зона 63 ступицы еще и в своей осевой длине настолько широка, что она лежит в радиальном направлении внутри зон 64 ступицы роторных дисков 24, 26. Другими словами, зона 63 ступицы перегородки 32 имеет такую осевую длину, что она проходит частично внутрь отверстия 57 ступицы роторных дисков 24, 26 с меньшим диаметром. С помощью такой зоны 63 ступицы можно удерживать механические напряжения в барабане сравнительно небольшими, за счет чего он может также лучше выдерживать тепловые нагрузки.

Таким образом, изобретение в целом относится к ротору 12 для лопаточной машины с осевым потоком, содержащему несколько стопкой расположенных роторных дисков 10, 14, 16, 24, 26, которые стянуты друг с другом, по меньшей мере, с помощью одного стяжного болта 58 и имеют каждый наружный диаметр. Для создания особенно дешевого ротора 12 с компактной конструкцией, который выполнен для особенно высоких степеней повышения давления в компрессоре, предлагается, что, по меньшей мере, один из роторных дисков 24, 26 ротора 12 имеет меньший наружный диаметр, чем один из соседних роторных дисков 16 и имеющееся различие диаметров компенсируется с помощью кольцеобразно охватывающего роторные диски 24, 26 с меньшим диаметром барабана 28. При этом лишь барабан 28 может быть изготовлен из более теплостойкого материала. Охватываемые им роторные диски 24, 26 могут быть изготовлены из более дешевого материала, что приводит к уменьшению стоимости. Кроме того, барабан 28 может нести, по меньшей мере, на один венец рабочих лопаток больше, чем роторные диски 24, 26, которые охватываются им.

1. Ротор (12) для лопаточной машины с осевым потоком, содержащий несколько расположенных стопкой роторных дисков (10, 14, 16, 24, 26), которые сжаты друг с другом в осевом направлении с помощью, по меньшей мере, одного стяжного болта (58) и имеют каждый наружный диаметр, отличающийся тем, что, по меньшей мере, два роторных диска (24, 26) ротора (12) имеют меньший наружный диаметр, чем соседние роторные диски (16), и имеющееся различие диаметров компенсируется с помощью окружающего кольцеобразно роторные диски (24, 26) с меньшим наружным диаметром барабана (28), при этом барабан (28) охватывает роторные диски (24, 26) с меньшим диаметром по всей их осевой длине и имеет па своей внутренней поверхности (30) бесконечную окружную перегородку (32), которая напряжена в осевом направлении между охватываемыми роторными дисками (24, 26) с меньшим диаметром.

2. Ротор (12) по п.1, в котором роторный диск (14, 16) с большим наружным диаметром расположен непосредственно рядом с роторным диском (24, 26) с меньшим наружным диаметром.

3. Ротор (12) по п.1 или 2, в котором перегородка барабана (28) проходит в радиальном направлении дальше внутрь, чем роторный диск (24, 26) с меньшим наружным диаметром, и имеет при этом такую осевую ширину, что перегородка (32), по меньшей мере, частично проходит в отверстие (57) ступицы роторного диска (24, 26) с меньшим диаметром.

4. Ротор (12) по п.1 или 2, в котором оба, при рассматривании в осевом направлении ротора (12), наружных охватываемых барабаном (28) роторных диска (24, 28) сцеплены крюком с ним для приема нагрузок центробежных сил.

5. Ротор (12) по п.3, в котором оба, при рассматривании в осевом направлении ротора (12), наружных охватываемых барабаном (28) роторных диска (24, 28) сцеплены крюком с ним для приема нагрузок центробежных сил.

6. Ротор (12) по п.4, в котором два роторных диска (26, 28) имеют на своей окружной стороне кольцеобразный, проходящий в осевом направлении крюк (40, 42), который входит в предусмотренную на барабане (28) канавку (44, 46).

7. Ротор (12) по п.5, в котором два роторных диска (26, 28) имеют на своей окружной стороне кольцеобразный, проходящий в осевом направлении крюк (40, 42), который входит в предусмотренную на барабане (28) канавку (44, 46).

8. Ротор (12) по п.1 или 2, в котором барабан (28) выполнен из более теплостойкого материала, чем роторные диски (24, 26) с меньшим диаметром.

9. Ротор (12) по п.1 или 2, в котором перегородка (32) имеет две противоположно лежащие фланцеобразные торцевые поверхности (34), которые прилегают к фланцеобразным торцевым поверхностям (36, 38) соседних роторных дисков (24, 26).

10. Ротор (12) по п.9, в котором торцевые поверхности (36, 38) роторных дисков (24, 26) и торцевые поверхности (34) перегородки (32) прилегают друг к другу с геометрическим замыканием.

11. Ротор (12) по п.6 или 7, в котором перегородка (32) имеет две противоположно лежащие фланцеобразные торцевые поверхности (34), которые прилегают к фланцеобразным торцевым поверхностям (36, 38) соседних роторных дисков (24, 26).

12. Ротор (12) по п.10, в котором геометрическое замыкание создастся с помощью торцовых зубьев.

13. Ротор (12) по п.1 или 2, в котором барабан (28) имеет, по меньшей мере, одну канавку (48, 50, 52) для приема, по меньшей мере, одной рабочей лопатки.

14. Ротор (12) по п.13, в котором канавка (48, 50, 52) выполнена в виде окружной канавки.

15. Ротор (12) по п.14, в котором предусмотрено количество окружных канавок (48, 50, 52), которое больше количества охватываемых барабаном (28) роторных дисков (24, 26).

16. Ротор (12) по п.15, в котором наружная сторона барабана (28) предназначена для приема расположенных венцами рабочих лопаток, при этом количество монтируемых лопаточных венцов больше количества охватываемых барабаном (28) роторных дисков (24, 26).

17. Компрессор, содержащий ротор (12) по любому из пп.1-16.

18. Газовая турбина, содержащая компрессор по п.17.