Способ восстановления трубопровода

Иллюстрации

Показать всеИзобретение относится к восстановлению трубопроводов и может быть использовано в коммунальном хозяйстве, мелиорации, нефтяной и газовой промышленности. Трубопровод восстанавливают нанесением покрытия на его внутреннюю поверхность. Вначале через очищенный трубопровод протягивают пропитанную связующим тканевую оболочку и закрепляют один ее конец на трубопроводе, а другой натягивают. Затем в месте ее крепления на трубопроводе устанавливают пневмозатвор с пневмоманжетой и с их использованием после предварительного пропуска через них и закрепления на трубопроводе вводят под давлением воздуха выворотом внутрь тканевой оболочки воздухонепроницаемый пленочный рукав с одновременным расправлением тканевой оболочки и прижатием к стенке трубопровода. На период полимеризации прижатие осуществляют под давлением, превышающим давление грунтовых вод в местах возможных сквозных дефектов в трубопроводе. После окончания полимеризации пленочный рукав удаляют. Технический результат заключается в упрощении технологии бестраншейного ремонта трубопроводов и расширении технологических возможностей способа. 3 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к восстановлению трубопроводов и может быть использовано в коммунальном хозяйстве, мелиорации, нефтяной и газовой промышленности.

Известен способ восстановления трубопровода путем нанесения ремонтного покрытия на его внутреннюю поверхность, включающий введение в трубопровод вначале рукава из термопластичной пленки выворотом под давлением воздуха с предварительным закреплением его конца на трубопроводе, затем введение в него комбинированного рукава из композита на основе пропитанного полимерным связующим волокнистого материала с наружным пленочным покрытием, закрепление конца комбинированного рукава на трубопроводе, выворачивание его и прижатие к стенкам трубопровода под действием давления жидкой среды с осуществлением полимеризации между слоями пленки (патент РФ №2141072 С1, дата приоритета 21.10.1997, дата публикации 10.11.1999, авторы Дрейцер В.И. и др., RU).

Недостатком известного способа является низкая его эффективность в связи с высокими затратами, ограниченной областью применения и отсутствием сцепления покрытия со стенкой трубопровода, что обусловлено следующими причинами:

- большими расходами труда, времени и средств, связанными с использованием комбинированного рукава, изготовление которого осуществляется в стационарных условиях на достаточно сложных установках, пропитка полимерным составом с использованием вакуума, а хранение и транспортирование пропитанных рукавов выполняются с целью замедления полимеризации в охлажденном виде, т.е. в дорогостоящих рефрижераторах;

- усложненной технологией ремонта трубопровода в связи с введением в него комбинированного рукава выворотом, гибкость которого ограничена его толщиной, жесткостью и диаметром, при этом для осуществления выворота необходимо повышенное давление жидкой среды и, как следствие, наличие высокой башни для удержания наполненного водой рукава в вертикальном положении, так как для создания в трубопроводе каждой единицы давления величиной 0,1 МПа (1 атмосфера) требуется водяной столб высотой 10,33 м;

- невозможностью работы при отрицательных температурах наружного воздуха в связи с использованием жидкой среды для создания давления в зоне выворота комбинированного рукава и его прижатия к стенке трубопровода;

- ввод и расположение пленочного рукава между стенками трубопровода и комбинированным рукавом исключает поступление грунтовой воды в область внутритрубного покрытия, однако при этом исключает его сцепление со стенкой трубопровода и совместную с трубой работу, занижая прочность и жесткость совместной конструкции.

Известен также способ облицовки трубопровода, заключающийся в размещении в нем предоблицовочной трубы ее выворотом от переднего конца посредством столба жидкости с одновременным протаскиванием такой трубой в этой жидкости облицовочного комбинированного рукава на основе пропитанного связующим армирующего материала с наружным покрытием из герметичного пленочного материала, расширении облицовочного комбинированного рукава выворотом в него изоляционной трубы и отверждении связующего. Для осуществления способа в полости предоблицовочной трубы предварительно размещают трос, задние по ходу концы этой трубы и троса герметично скрепляют с передним концом комбинированного рукава, пропускают свободный конец троса через предоблицовочный рукав, трубопровод и соединяют с тянущим устройством, при этом комбинированный рукав проталкивают совместными усилиями от веса столба жидкости и тянущего устройства, а изоляционную трубу выворачивают сжатым воздухом (патент РФ №2145029 С1, дата приоритета 15.01.1998, дата публикации 27.01.2000, авторы Дрейцер В.И. и др., RU).

К недостаткам известного способа следует отнести его сложность и недостаточную эффективность в связи с отсутствием сцепления покрытия со стенкой трубопровода. Указанные недостатки обусловлены, во-первых, большим количеством используемых различных рукавов, усложняющих технологию их совмещения и ввода в трубопровод; во-вторых, применением сложного в изготовлении, пропитке, хранении, транспортировании и вводе в трубопровод комбинированного рукава, изготовление и пропитку под вакуумом которого осуществляют в стационарных условиях, а хранение и транспортирование к месту ремонта трубопровода - в охлажденном состоянии с использованием рефрижераторов; в-третьих, невозможностью применения при пониженных температурах в связи с использованием жидкой среды для создания давления; в-четвертых, осуществлением полимеризации связующего между слоями пленки, исключающим сцепление покрытия со стенкой трубопровода.

В качестве прототипа принят известный способ восстановления трубопровода с использованием устройства для его осуществления, заключающийся в одновременном введении в трубопровод выворотом под давлением воздуха воздухонепроницаемого пленочного рукава с помещенной внутрь него пропитанной клеем тканевой оболочкой, при этом для его осуществления одно- или многослойную тканевую оболочку, образованную сворачиванием полотна в спираль в направлении, перпендикулярном его длинной стороне, пропитывают клеем и пропускают внутри воздухонепроницаемого пленочного рукава с использованием полой консоли с нанизанным на нее пленочным рукавом, далее их совместно протягивают через гидрозатвор с патрубком, заводят в начало трубопровода с выворотом и закрепляют на входном конце трубопровода, осуществляют герметичное соединение гидрозатвора с трубопроводом и выполняют выворачивание пленочного рукава и тканевой оболочки избыточным давлением воздуха, закачиваемого с использованием гидрозатвора со стороны входного конца трубопровода, а после приклеивания тканевой оболочки к трубопроводу пленочный рукав удаляют (патент РФ №2198341 С1, дата приоритета 12.11.2001, дата публикации 10.02.2003, авторы Белобородов В.Н. и др., RU, прототип).

Недостатками прототипа являются: сложность технологии и ограниченная область применения способа, что обусловлено:

- значительными габаритами консольной трубы и гидрозатвора;

- трудоемкостью нанизывания пленочного рукава на консольную трубу;

- невозможностью работы при отрицательных температурах наружного воздуха из-за наличия воды в гидрозатворе, а также вследствие отсутствия рекомендаций по выбору пригодных для таких условий компонентов полимерного связующего;

- ограничением области применения способа из-за невозможности ремонта трубопроводов малых диаметров, менее 100-200 мм в зависимости от жесткости рукава, в связи с невозможностью выворота жесткого комбинированного рукава или его разрушения.

Задачей изобретения является упрощение технологии бестраншейного ремонта трубопроводов и расширение технологических возможностей способа.

Для решения поставленной задачи в способе восстановления трубопровода путем нанесения покрытия на его внутреннюю поверхность, включающем введение в очищенный трубопровод тканевой оболочки, пропитанной полимерным связующим, и воздухонепроницаемого пленочного рукава, прижатие тканевой оболочки и пленочного рукава к стенке трубопровода давлением воздуха на период полимеризации связующего и последующее удаление пленочного рукава по окончании полимеризации, согласно изобретению вначале через трубопровод протягивают пропитанную связующим тканевую оболочку и закрепляют один ее конец на трубопроводе, а другой натягивают, затем в месте ее крепления на трубопроводе устанавливают пневмозатвор с пневмоманжетой и с их использованием после предварительного пропуска через них и закрепления на трубопроводе вводят под давлением воздуха выворотом внутрь тканевой оболочки пленочный рукав с одновременным ее расправлением и прижатием к стенке трубопровода, причем на период полимеризации прижатие осуществляют под давлением, превышающим давление грунтовых вод в местах возможных сквозных дефектов в трубопроводе.

Согласно изобретению в способе используют прошитую тканевую оболочку или полотно, свернутое вдоль с нахлестом.

Согласно изобретению в способе используют установку для изготовления пленочного рукава из рулона пленки непосредственно на объекте ремонта.

Согласно изобретению в способе используют отвердитель ЭТАЛ-45М для отверждения эпоксидных смол, обеспечивающий возможность восстановления трубопроводов при пониженных температурах наружного воздуха и при соприкосновении с грунтовыми водами.

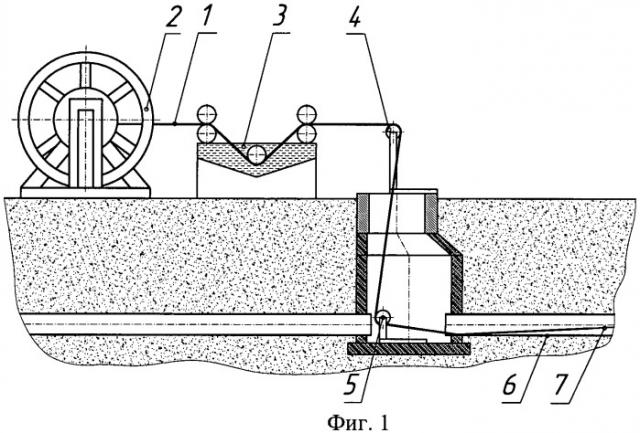

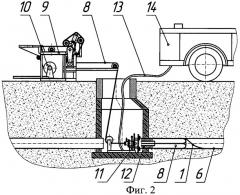

На фиг.1 показана технологическая схема пропитки тканевой оболочки полимерным составом и протягивания ее через трубопровод тросом от лебедки из противоположного колодца; на фиг.2 - технологическая схема ввода пленочного рукава внутрь пропитанной полимерным составом тканевой оболочки с использованием установки для изготовления пленочного рукава из рулона пленки, непосредственно на месте восстановления трубопровода.

Реализация предлагаемого способа осуществляется поэтапно. Перед началом восстановления трубопровода выполняют его очистку и осмотр с использованием телеробота. При обнаружении сквозных дефектов в трубопроводе и в случае поступления в трубопровод через них грунтовых вод, а также во время производства работ при отрицательных температурах наружного воздуха должны использоваться соответствующие полимерные материалы, твердеющие в присутствии воды и при пониженных температурах среды, например, эпоксидная смола ЭД-20 и ее отвердитель ЭТАЛ-45М. Используемую для покрытия тканевую оболочку 1 изготавливают из технической, например полиамидной, иглопробивной (ворсовой) ткани путем прошива в стационарных условиях или сворачивания вдоль полотна в любых условиях и наматывают на барабан 2.

На первом этапе, как показано на фиг.1, осуществляют пропитку тканевой оболочки 1 полимерным твердеющим связующим (клеем) на месте ремонтных работ в открытой ванне 3, а также перемещение пропитанной тканевой оболочки через направляющие блоки 4, 5 и протягивание внутри трубопровода 6 лебедкой (на схеме не показана) с использованием прикрепленного к оболочке троса 7. После окончания ввода тканевой оболочки один из ее концов, со стороны ввода, закрепляют на трубопроводе, а за другой производят натяжку лебедкой. Далее осуществляют замену оборудования, при этом барабан 2 и пропиточную ванну 3 переставляют на следующую захватку, а на их место размещают оборудование для ввода пленочного рукава 8 в тканевую оболочку 1 выворотом под давлением воздуха и прижатия ее к стенке трубопровода, после чего приступают к выполнению второго этапа.

На втором этапе, как показано на фиг.2, в способе используют установку 9 для получения пленочного рукава 8 из рулона пленки 10 как в стационарных, так и в объективных условиях. Как показывает практика, приобретение готовых пленочных рукавов требуемой ширины, в особенности при ее малых значениях для ремонта труб, например диметром 200 мм и менее, зачастую бывает проблематичным. Для решения данной проблемы в способе возможно использование как готового пленочного рукава, так и изготовление его самостоятельно на месте ремонтных работ из рулона пленки с использованием установки 9, содержащей устройство для сворачивания пленочного полотнища в рукав, а также прижимное и сварочное приспособления для соединения внахлест рукава в процессе его движения (на рисунке не показано). Введение пленочного рукава 8 в тканевую оболочку 1 осуществляют со стороны ее закрепления на трубопроводе 6 совместно с установкой и закреплением на том же его конце пневмозатвора 11 с пневмоманжетой 12, необходимых для герметичного ввода пленочного рукава 8. Для этого штуцер пневмозатвора 11 соединяют шлангом 13 с компрессором 14, и созданием давления воздуха от компрессора осуществляют ввод пленочного рукава 8 выворотом внутрь тканевой оболочки 1, предварительно закрепив один из его концов на трубопроводе в месте крепления тканевой оболочки 1 и заглушив, например, скруткой другой его конец на расстоянии, равном длине захватки. Введенная в трубопровод часть пленочного рукава 8 под давлением воздуха раздвигает тканевую оболочку 1 и прижимает ее к стенке трубопровода. Давление воздуха в рукаве сохраняют до конца полимеризации связующего. Оно должно быть достаточным не только для преодоления сопротивления вводу рукава и раздвижке тканевой оболочки, но и для прекращения поступления грунтовой воды при наличии сквозных дефектов в трубопроводе, а также для отжима уже поступившей воды в сторону финишного колодца или приямка. По окончании полимеризации связующего пленочный рукав 8 удаляют и подвергают повторному использованию либо утилизации или применяют по другому назначению, а оборудование перемещают на новый участок работы.

Применение предлагаемого способа позволит упростить технологию бестраншейного ремонта трубопроводов и расширить область применения способа с обеспечением возможности ремонта трубопроводов больших и малых диаметров, как при положительных, так и при пониженных температурах наружного воздуха, независимо от уровня грунтовых вод и наличия сквозных дефектов в трубопроводе.

1. Способ восстановления трубопровода путем нанесения покрытия на его внутреннюю поверхность, включающий введение в очищенный трубопровод тканевой оболочки, пропитанной полимерным связующим, и воздухонепроницаемого пленочного рукава, прижатие тканевой оболочки и пленочного рукава к стенке трубопровода давлением воздуха на период полимеризации связующего и последующее удаление пленочного рукава по окончании полимеризации, отличающийся тем, что вначале через трубопровод протягивают пропитанную связующим тканевую оболочку и закрепляют один ее конец на трубопроводе, а другой натягивают, затем в месте ее крепления на трубопроводе устанавливают пневмозатвор с пневмоманжетой и с их использованием после предварительного пропуска через них и закрепления на трубопроводе вводят под давлением воздуха выворотом внутрь тканевой оболочки пленочный рукав с одновременным ее расправлением и прижатием к стенке трубопровода, причем на период полимеризации прижатие осуществляют под давлением, превышающим давление грунтовых вод в местах возможных сквозных дефектов в трубопроводе.

2. Способ восстановления трубопровода по п.1, отличающийся тем, что в нем используют прошитую тканевую оболочку или полотно, свернутое вдоль с нахлестом.

3. Способ восстановления трубопровода по п.1, отличающийся тем, что в нем используют установку для изготовления пленочного рукава из рулона пленки непосредственно на объекте ремонта.

4. Способ восстановления трубопровода по п.1, отличающийся тем, что в нем используют отвердитель ЭТАЛ-45М для отверждения эпоксидных смол, обеспечивающий возможность восстановления трубопроводов при пониженных температурах наружного воздуха и при соприкосновении с грунтовыми водами.