Способ противоэрозионного футерования стенки, противоэрозионная футеровка и ее применение

Иллюстрации

Показать всеИзобретение относится к способу противоэрозионной футеровки внутренней стенки сепаратора циклонного типа, предназначенного для отделения и рекуперации твердых частиц потоком текучей среды. Способ включает помещение композитного материала в форму, образованную внутренней стенкой этого сепаратора и подходящей оболочкой, для получения при распалубке сплошного слоя без каких-либо разрывов на внутренней стенке с образованием оттиска с заданной геометрией, и размещение перед заливкой в толще оттиска по меньшей мере одного средства закрепления композитного материала на внутренней стенке сепаратора циклонного типа, жестко связанного с внутренней стенкой. Раскрыты также противоэрозионная футеровка для внутренней стенки сепаратора циклонного типа, содержащая композитный материал, представляющий собой текучий бетон с отношением Al2O3/SiO2, изменяющимся от 9 до 12, и применение футеровки внутренней стенки сепаратора циклонного типа, первичного или вторичного, в частности, в процессе Каталитического Крекинга Текучей Среды. Обеспечивается возможность ускорения демонтажа поврежденной футеровки. 4 н. и 14 з.п. ф-лы, 2 ил.

Реферат

Предлагаемое изобретение относится к способу противоэрозионного футерования стенки, обычно изготовленной из твердого материала. Изобретение также относится к противоэрозионной футеровке, в частности, полученной при помощи этого способа, а также к использованию этой футеровки.

В частности, предлагаемое изобретение относится к способу противоэрозионного футерования на стенке сепаратора циклонного типа, то есть устройства, предназначенного для отделения и сбора твердых частиц, захватываемых текучей средой.

Более конкретно, предлагаемое изобретение относится к способу противоэрозионного футерования на металлической стенке, к противоэрозионной футеровке, полученной при помощи этого способа, а также к применению такой футеровки в том случае, когда она нанесена на внутреннюю стенку сепаратора циклонного типа, обычно используемого в области процессов нефтепереработки и нефтехимии, в частности, в установке Каталитического Крекинга Текучей Среды (или FCC для английского выражения «Fluid Catalytic Cracking»).

Более конкретно, именно на это применение для процесса FCC будут даваться ссылки далее в настоящем описании, но способ, являющийся объектом предлагаемого изобретения, применяется к любому типу, независимо от ее формы, жесткой стенки, на которую необходимо нанести защитную футеровку для устранения разрушающей эрозии, возникающей на жесткой стенке, например, вследствие ударов твердых частиц, приводимых в движение потоком текучей среды с высокой скоростью, или, в более общем смысле, вследствие ударов любого типа, каково бы ни было их происхождение.

Каталитический крекинг в слое текучей среды (процесс FCC) представляет собой химический способ, часто используемый на нефтеперерабатывающих заводах, цель которого состоит в преобразовании тяжелых фракций с длинными углеводородными цепочками, получаемых, например, при вакуумной перегонке нефти, в более легкие и более ценные фракции. Высокая температура, связанная с наличием специфического катализатора, и небольшое избыточное давление по отношению к атмосферному давлению позволяют подвергать крекингу (или разрушать) крупные углеводородные молекулы для создания несколько меньших молекул, представляющих значительную способность к последующему использованию, например, в цепи изготовления различных нефтепродуктов.

Обычно используемый катализатор представляет собой цеолит с катионным замещением редкоземельных элементов, удерживаемых в недрах аморфной матрицы, образованной сочетанием двуокиси кремния с окисью алюминия. Благодаря предельно малым размерам этих зерен или частиц (имеющих величину порядка пятидесяти микрон), упомянутый катализатор может быть приведен в движение по типу «текучей среды» или «практически текучей среды» в процессе FCC.

При осуществлении процесса FCC подлежащая обработке загрузка и катализатор совместно вводятся в реактор, температура в котором может достигать нескольких сотен градусов по шкале Цельсия, например 500°C. Вытекающие потоки, сформировавшиеся в процессе осуществления химической реакции, освобождаются от захваченных ими частиц катализатора в одном или в нескольких сепараторах циклонного типа, располагающихся в верхней части реактора, после чего направляются в колонну фракционирования.

Химическая реакция, происходящая в реакторе процесса FCC, приводит к образованию коксовых отложений на катализаторе. Это приводит к необходимости перманентной регенерации этого катализатора. Именно поэтому в процессе FCC предусматривается непрерывное течение закоксованного катализатора в направлении регенератора, в который под давлением нагнетается необходимый для горения воздух при температуре, составляющей примерно 700°C, для сжигания этих коксовых отложений. Регенерированный таким образом катализатор, который может быть соединен с порцией нового катализатора, затем снова вводится в свежую загрузку на входе в реактор.

Именно это непрерывное и текучее движение регенерации катализатора дает свое имя процессу FCC.

Хотя катализатор, освобожденный от его коксовых отложений, непрерывно отводится из нижней части регенератора, существует вполне ощутимое количество твердых частиц этого катализатора, увлекаемых в направлении верхнего выхода из этого регенератора потоком газообразных продуктов сгорания, имеющих в своем составе, в частности, углекислый газ (CO2), азот (N2) и окись углерода (CO). Эти газообразные продукты сгорания обрабатываются затем различными средствами в установках рекуперации энергии для снижения их температуры, после чего они отводятся в дымовую трубу. Здесь оказывается предельно важным, чтобы частицы катализатора практически отсутствовали или даже полностью отсутствовали в составе этих газообразных продуктов сгорания, что требует наличия на верхнем выходе из регенератора устройства, адаптированного для отделения и рекуперации этих частиц катализатора. Так же, как и в реакторе, и для отделения частиц катализатора от вытекающих потоков, формирующихся в процессе осуществления реакции крекинга, в регенераторе используется по меньшей мере один сепаратор циклонного типа, и, предпочтительным образом, два первичных сепаратора циклонного типа, установленных последовательно с двумя вторичными сепараторами циклонного типа, предназначенных для отделения и рекуперации частиц катализатора, содержащихся в газообразных продуктах сгорания.

Таким образом, эти сепараторы циклонного типа играют первостепенную роль в процессе каталитического крекинга, в частности, на уровне качества потоков, выходящих из реакционной зоны, и/или для обработки газообразных продуктов сгорания на выходе из регенератора, позволяя таким образом обеспечить в этом последнем случае весьма малое и даже полностью отсутствующее загрязнение катализатором этих газообразных продуктов сгорания на выходе из дымовой трубы.

В процессе FCC некоторые сепараторы циклонного типа, которые представляют собой статические устройства, позволяющие отделять и рекуперировать твердые частицы катализатора, приводимые в движение газообразным потоком, функционирующим на принципе двойного вихря, могут представлять проблему, состоящую в их подверженности эрозии. Действительно, поскольку их металлические стенки постоянно подвергаются ударам этих движущихся с высокой кинетической энергией частиц, могут возникать явления эрозии, которые в предельных случаях и на протяжении всего срока функционирования сепаратора циклонного типа могут приводить к сквозному пробиванию стали, из которой этот сепаратор циклонного типа изготовлен, например нержавеющей стали марки 304 Н.

Действительно, без желания быть связанным этой теорией, имеется возможность того, чтобы в таких сепараторах циклонного типа газы, насыщенные частицами катализатора и движущиеся со скоростью, которая может достигать нескольких десятков метров в секунду и может, например, иметь величину в диапазоне от 15 м/с до 30 м/с на входе упомянутого сепаратора циклонного типа (называемого на профессиональном языке «входным отверстием» или «пристроенным входным корпусом»), образуют, вследствие геометрических особенностей этого сепаратора циклонного типа, вихрь, который придает энергию различным ударам твердых частиц катализатора во внутренние стенки этого сепаратора циклонного типа, создавая таким образом нежелательную эрозию, в частности, в пристроенном входном корпусе сепаратора циклонного типа, в корпусе сепаратора циклонного типа, в пылевой камере и даже в части, называемой диплег (dipleg). Эта эрозия может приводить к образованию одного или нескольких сквозных отверстий.

Образование сквозного отверстия в стенке сепаратора циклонного типа может вызывать существенные нарушения в функционировании процесса FCC, создавая предварительные и нежелательные выбросы твердых частиц катализатора в атмосферу, что в конечном счете может потребовать остановки процесса FCC.

В уровне техники были предложены технические решения, направленные на замедление, минимизацию и даже полное устранение этой эрозии на внутренних стенках сепараторов циклонного типа и состоящие в выполнении на этих внутренних стенках специальной противоэрозионной футеровки.

Так, например, в патентном документе US 4943544 описан состав из жаропрочного композитного материала высокого качества, который обладает низкой пористостью, высокой плотностью, хорошей механической прочностью, а также высокой сопротивляемостью эрозии. Этот материал предназначен для защиты любой поверхности, которая должна представлять высокую сопротивляемость эрозии и низкую теплопроводность. В этом патентном документе не указан способ получения защиты этого типа, в частности способ, который позволяет выполнить защиту пристроенного входного корпуса, корпуса сепаратора циклонного типа, дымовой трубы, пылевой камеры или же элемента dipleg.

Многочисленные устройства, металлические или изготовленные из композитных материалов, предназначенные для закрепления противоэрозионной футеровки на внутренней металлической стенке, описаны в существующем уровне техники, в частности в патентных документах WO 97/03322, US 6887551, US 6374563, US 4753053, US 4680908, US 4660343 и US 4581867. Все эти устройства крепления имеют свои особенности формы и функционирования с одной и той же целью, а именно обеспечить закрепление противоэрозионной футеровки на ее подложке, то есть обычно на металлической стенке.

В настоящее время противоэрозионные футеровки, обычно выполняемые в установках каталитического крекинга и, говоря более конкретно, на некоторых внутренних стенках сепаратора циклонного типа, образованы сетчатой металлической конструкцией с шестиугольными ячейками, развернутой в форме пчелиных сот, называемой Hexmetal® и распространяемой на рынке, например, фирмой Causeway. Эта шестиугольная сетчатая конструкция, образованная ячейками, внутренние размеры которых могут изменяться в диапазоне от 4 см до 6 см при толщине, составляющей примерно от 1,5 см до 3,0 см, присоединяется при помощи многоточечной сварки к подлежащей защите стенке таким образом, чтобы футеровать всю внутреннюю стенку сепаратора циклонного типа. Таким образом, эту сетчатую конструкцию закрепляют на стенке при помощи совокупности сварных точек каждой из ячеек, и даже одной ячейки из двух. Различные сварные точки реализуются специально обученным персоналом на демонтированном или частично демонтированном сепараторе циклонного типа. После этого ячейки заполняются композитным материалом, обычно бетоном, вручную с использованием большого пальца руки и заглаживаются при помощи строительной лопатки усилиями этого же персонала. Эта ручная операция является необходимой для того, чтобы не допустить наличия воздушной прослойки между внутренней стенкой и бетоном. Действительно, наличие воздуха, принимая во внимание эксплуатационную температуру функционирования сепаратора циклонного типа, может привести к отрыву этой сетчатой конструкции в результате теплового расширения или к образованию кратеров после частичной эрозии, благоприятствующих образованию турбулентности, нежелательной для удовлетворительного функционирования данного сепаратора циклонного типа. Это условие является настолько важным, что иногда используют пневматический молоток для того, чтобы уплотнять бетон до дна и в своей ячейке.

Время укладки футеровки при такой технологии обычно составляет от 1 до 3 часов на один квадратный метр.

Кроме того, принимая во внимание стесненный объем внутри сепаратора циклонного типа, манипуляции по выполнению сварки, и даже резка при помощи абразивного диска внутри сепаратора циклонного типа, становятся сложными и трудоемкими операциями, включая операции заполнения ячеек бетоном, в частности, принимая во внимание агрессивность этого материала.

Несмотря на наличие этого описанного выше типа противоэрозионной футеровки, может оказаться, что металлическая стенка сепаратора циклонного типа (первичный сепаратор циклонного типа) будет пробита насквозь после предварительной полной эрозии бетона и конструкции Hexmetal®. Это может произойти после 4 или 5 лет непрерывного функционирования. Такое пробивание, влекущее за собой, де факто, перегрузку твердых частиц катализатора в других сепараторах циклонного типа, может повлечь за собой, в том случае, когда вторичные сепараторы циклонного типа представлены в данной технологической установке, пробой этих вторичных сепараторов циклонного типа.

Другие явления эрозии также могут проявляться с течением времени функционирования, например привилегированная эрозия под действием твердых частиц катализатора на уровне металлической сетчатой конструкции (ее толщины) Hexmetal®, причем эта толщина металлической сетчатой конструкции располагается на стыке двух ячеек, заполненных бетоном. Эта эрозия, если она произошла, способствует износу бетона смежных ячеек, что может повлечь за собой полное исчезновение бетона и последующий пробой, в результате эрозии, металлической стенки сепаратора циклонного типа.

При этом при остановке данной технологической установки необходимо произвести замену бетона и конструкции Hexmetal®. Это может быть осуществлено, например, при помощи гидравлического разрушения бетона, срубания зубилом конструкции Hexmetal®, заглаживания стенок наждачным кругом и их очистки, установки (путем присоединения при помощи сварки) новой сетчатой конструкции типа Hexmetal®, загрузки ее бетоном вручную и т.д. Демонтаж конструкции Hexmetal® также может осуществляться при помощи абразивного круга (болгарки), но такая работа является опасной для персонала, в частности, принимая во внимание стесненные условия внутри данного сепаратора циклонного типа.

Продолжительность демонтажа поврежденной конструкции Hexmetal® сепаратора циклонного типа, обычно встречающаяся в практике эксплуатации технологических установок каталитического крекинга, как правило, превышает 15 дней, тогда как время установки новой конструкции Hexmetal®, включая ее загрузку бетоном, оценивается примерно в один месяц для сепаратора циклонного типа средних размеров, обычно встречающихся в технологических установках процесса FCC.

Таким образом, из сказанного выше следует, что с описанным выше типом защитной футеровки связаны многочисленные недостатки, среди которых можно упомянуть:

- трудности при установке конструкции Hexmetal® на металлическую стенку, связанные с необходимостью реализации многочисленных сварных соединений;

- трудности ручного введения бетона в каждую из ячеек, выполненных в конструкции Hexmetal®;

- продолжительное время использования специально обученного персонала для осуществления упомянутых выше работ/необходимость высокой квалификации персонала для выполнения работ этого типа;

- высокая стоимость работ, являющаяся следствием возможного демонтажа футеровки, изъязвленной в процессе предшествующего цикла функционирования, к которой необходимо добавить стоимость установки новой футеровки, как об этом уже было сказано выше;

- значительные издержки, которые следует добавить к затратам на замену изношенной противоэрозионной футеровки, а именно отсутствие прибылей организации, осуществляющей эксплуатацию данной технологической установки на период осуществления упомянутой замены.

В то же время, в соответствии с хорошими профессиональными правилами, установка противоэрозионной футеровки, образованной сетчатой конструкцией Hexmetal® и соответствующим бетоном для заполнения ячеек этой конструкции, не является залогом устойчивости во времени, поскольку нередко можно наблюдать, что для некоторых сепараторов циклонного типа, в частности вторичных сепаратора циклонного типа, металлическая стенка пробивается насквозь после полной локальной эрозии футеровки, причем это происходит после 4 или 5 лет функционирования, и даже после 3 лет функционирования.

Заявитель, в ходе своих многочисленный исследований в данной области, сделал попытку устранить, полностью или частично, описанные выше проблемы, изменяя характер футеровки и предлагая необычный способ применения для технологических установок этого типа.

В соответствии с одним из его аспектов объектом предлагаемого изобретения является способ противоэрозионного футерования стенки сепаратора циклонного типа, предназначенного для отделения и рекуперации твердых частиц, захваченных текучей среды, характеризующийся тем, что композитный материал помещают в форму, образованную подлежащей защите от эрозии стенкой сепаратора циклонного типа, и подходящей опалубкой, для получения при распалубке оттиска заданной геометрии, а также тем, что по меньшей мере одно средство закрепления композитного материала на стенке сепаратора циклонного типа, жестко связанное со стенкой, размещают перед заливкой в толще оттиска.

Способ, являющийся объектом предлагаемого изобретения, применяется для получения противоэрозионной футеровки на любой стенке, в частности на стенке сепаратора циклонного типа, и в более общем случае, на любой металлической стенке, поверхность которой должна быть защищена от воздействия агрессивного агента, в частности от агента, агрессивного в механическом смысле. Этот способ, в частности, вызывает большой интерес для создания футеровки на по меньшей мере одной внутренней стенке сепаратора циклонного типа, применяемого, в частности, в технологической установке для осуществления каталитического крекинга текучей углеводородной среды.

Композитный материал, в контексте предлагаемого изобретения, предпочтительным представляет собой материал, полученный в результате соединения по меньшей мере двух не поддающихся смешиванию материалов, обладающих высокой способностью к адгезии. Предпочтительно этот композитный материал представляет собой композитный строительный материал, такой как бетон, и еще более предпочтительным образом, текучий бетон.

Этот текучий бетон может представлять отношение Al2O3/SiO2, рассчитанное на кальцинированной основе и изменяющееся в диапазоне от 9 до 12, и предпочтительным образом от 10 до 11, и такие физико-химические характеристики, чтобы этот бетон протекал естественным образом в форме без необходимости использования вибрационной системы для обеспечения его поступления в различные части литейной формы, даже если она содержит специфические места, требующие заполнения без специального принуждения в направлении, обратном направлению действия силы земного притяжения.

Такой текучий бетон представляет собой в качестве примера бетон марки АСТСНЕМ 85 Trueflow, распространяемый на рынке фирмой Dramicon, еще называемый в последующем изложении «текучим бетоном». Этот текучий бетон дает результаты, с точки зрения механической устойчивости, в соответствии с нормативным документом ASTM 704/A 704M-06, в три раза превышающие результаты для других марок бетона, обычно используемых для противоэрозионного футерования.

В соответствии с предпочтительным способом реализации используемый композитный строительный материал дополнительно содержит металлические иглы, предназначенные для повышения его механической прочности и ограничения возможности образования в нем микротрещин. Идентичные или различные, например, прямые или выполненные в форме буквы «омега», эти иглы могут иметь максимальную длину, составляющую от 30% до 80%, и предпочтительным образом от 50% до 80%, от толщины противоэрозионной футеровки, и диаметр, который может изменяться в диапазоне от 0,1 мм до 1 мм, и предпочтительным образом в диапазоне от 0,2 мм до 0,7 мм.

В контексте предлагаемого изобретения под выражением «игла» следует понимать тонкий металлический стержень, изготовленный из стали, и, предпочтительным образом, из нержавеющей стали, и в большей или меньшей степени заостренный на своих концах. Такие иглы распространяются на рынке, например, фирмой IRIS.

Предпочтительным образом эти иглы смешиваются с бетоном, в частности с текучим бетоном, в пропорции, изменяющейся в диапазоне от 0,1% до 5,0%, и предпочтительно в диапазоне от 0,1% до 3,0% по весу по отношению к общему весу бетона.

Геометрические характеристики формы рассчитываются и реализуются таким образом, чтобы получить после распалубки превосходный, и даже совершенный конечный продукт, то есть в случае предлагаемого изобретения получить требуемую форму и толщину противоэрозионной футеровки, причем одна из поверхностей этой формы образована подлежащей футерованию стенкой.

Толщина противоэрозионной футеровки, то есть расстояние, разделяющее две параллельные друг другу поверхности формы, изменяется в диапазоне от 10 мм до 100 мм, и предпочтительно в диапазоне от 10 мм до 50 мм.

Специалист в данной области техники сможет адаптировать соответствующим образом различные технические требования к построению этой формы, в частности ее формирование из нескольких элементов для более удобной распалубки этой формы.

Эта форма может быть изготовлена из любого твердого материала, предпочтительным образом из металла, и еще более предпочтительным образом из стали.

Любая геометрическая форма может быть придана противоэрозионной футеровке при помощи построения специфической формы, что позволяет, в случае необходимости, и путем получения после распалубки формы соответствующего оттиска, достаточно простым способом изменять внутреннюю форму сепаратора циклонного типа без воздействия на его исходный конструктивный профиль.

Упомянутое средство закрепления может принимать многообразные формы, имеющие 2, 3, 4, 5, 6, и даже более концов и может, например, иметь Х-образную, V-образную, Т-образную, У-образную или другие формы.

В соответствии с одним из способов реализации предлагаемого изобретения средство закрепления, то есть средство, предназначенное для анкерного крепления противоэрозионной футеровки на подлежащей защите стенке, представляет собой элемент V-образной формы, изогнутая часть которого закрепляется, обычно при помощи сварки, на стенке, причем этот V-образный элемент закрепления размещается в толще формы перед заливкой бетона, в частности текучего бетона, и будет таким образом в конечном счете располагаться в толще сформированной футеровки.

Предпочтительным образом этот V-образный элемент закрепления является металлическим и изготавливается из нержавеющей стали марки 304 Н, причем его высота, измеренная перпендикулярно по отношению к внутренней стенке, может изменяться в диапазоне от 50% до 80%, и предпочтительно в диапазоне от 60% до 75%, от толщины противоэрозионной футеровки. Диаметр этого элемента закрепления может изменяться в диапазоне от 4 мм до 10 мм и предпочтительно в диапазоне от 4 мм до 8 мм.

По меньшей мере один V-образный элемент закрепления необходим для того, чтобы обеспечить анкерное крепление противоэрозионной футеровки на подлежащей защите стенке, но более предпочтительным будет размещение перед заливкой бетона нескольких таких V-образных элементов закрепления на единицу площади поверхности подлежащей защите стенки. Так, например, количество этих V-образных элементов закрепления может изменяться в диапазоне от 10 до 100 штук на квадратный метр и предпочтительно в диапазоне от 10 до 60 штук на квадратный метр.

Предлагаемое изобретение также относится к противоэрозионной футеровке для стенки сепаратора циклонного типа, содержащей композитный материал, расположенный сплошным слоем на внутренней стенке этого сепаратора циклонного типа, и по меньшей мере одно средство закрепления, жестко связанное со стенкой сепаратора циклонного типа в толще футеровки. В частности, экспонируемая поверхность этой футеровки является гладкой.

Разумеется, эта футеровка может быть получена в соответствии с предлагаемым способом реализации и/или с использованием компонентов, описанных выше.

В отличие от использования конструкции Hexmetal®, где существуют разрывы непрерывности между различными ячейками, заполненными композитным материалом, причем эти разрывы непрерывности связаны с толщиной металла, образующего конструкцию Hexmetal®, противоэрозионная футеровка в соответствии с предлагаемым изобретением располагается в результате литья в виде сплошного слоя без всяких разрывов непрерывности. Вследствие этого и благодаря использованию технологии литья, поверхность бетона, подвергающаяся воздействию твердых частиц, является единой и предпочтительным образом гладкой.

В соответствии с еще одним аспектом предлагаемого изобретения объектом этого изобретения также является сепаратор циклонного типа, содержащий футеровку по этому изобретению.

В частности, этот сепаратор циклонного типа футерован изнутри практически полностью, т.е. по меньшей мере на 95%, в частности по меньшей мере на 99%, и даже по меньшей мере на 99,9% его внутренней поверхности, или даже полностью, футеровкой в соответствии с предлагаемым изобретением.

Предлагаемое изобретение относится, таким образом, к применению такой футеровки для защиты по меньшей мере одной внутренней стенки первичного или вторичного сепаратора циклонного типа, используемого, в частности, в технологической установке Текучего Каталитического Крекинга нефтеперерабатывающего завода.

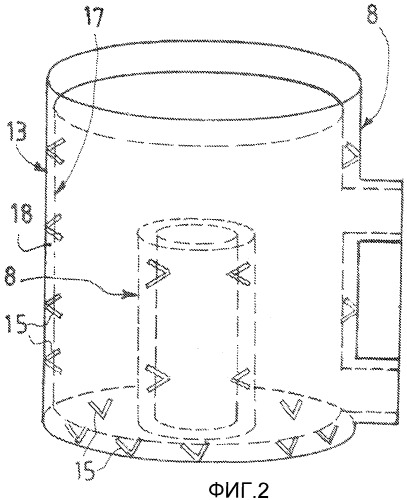

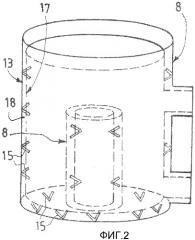

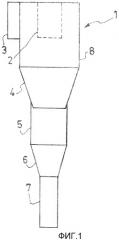

Предлагаемое изобретение поясняется более подробно при помощи фиг.1 и 2, представляющих форму реализации противоэрозионной футеровки для внутренней стенки сепаратора циклонного типа, в частности внутренней стенки корпуса и дымовой трубы сепаратора циклонного типа, используемого в технологическом процессе FCC.

В приведенном ниже описании будут даваться ссылки на приведенные в приложении чертежи, на которых

фиг.1 представляет собой общий схематический вид сепаратора циклонного типа, используемого в технологическом процессе FCC, в соответствии с предлагаемым изобретением,

фиг.2 представляет собой схематический вид структуры футеровки при помощи литья частей 2, 3 и 8 сепаратора циклонного типа, представленного на фиг.1.

Фиг.1 представляет собой общий схематический вид сепаратора циклонного типа, используемого в технологическом процессе FCC, в соответствии с предлагаемым изобретением. Этот сепаратор 1 циклонного типа содержит пристроенный корпус 3, предназначенный для входа смеси твердых частиц (здесь это частицы катализатора) с газом, и корпус 8 собственно сепаратора циклонного типа, имеющий по существу цилиндрическую форму и жестко связанный с нижней частью 4, имеющей коническую форму, расширяющуюся в направлении вверх. Эта коническая часть 4 открывается в пылевую камеру 5, также имеющую по существу цилиндрическую форму и жестко связанную с нижней частью 6, имеющей коническую форму, расширяющуюся в направлении вверх. Эта вторая коническая часть жестко связана с нижней частью 7 (dipleg), имеющей по существу цилиндрическую форму, которая позволяет собирать твердые частицы. Корпус 8 сепаратора циклонного типа содержит в своей верхней части предназначенную для отведения дыма часть 2, через которую выходят газы. Принцип функционирования сепаратора 1 циклонного типа состоит в том, что смесь твердых частиц и газа, подаваемая с очень высокой скоростью через пристроенный входной корпус 3, приводится в очень быстрое вращательное движение в корпусе 8 сепаратора циклонного типа, причем это вращательное движение простирается вплоть до его частей 4, 5, 6 и 7. При этом в сепараторе циклонного типа создаются два вихря, один из которых, поднимающийся вверх и обладающий малой плотностью, соответствует потоку газа, а другой, опускающийся вниз и имеющий более высокую плотность, соответствует потоку твердых частиц. Эти твердые частицы падают затем в ножку 7, тогда как газы удаляются через дымовую трубу 2.

Здесь обычно используются следующие профессиональные наименования:

- части 3, 8 и 4 называют «корпусом сепаратора циклонного типа»;

- часть 2 называют «дымовой трубой»;

- части 5 и 6 называют «пылевой камерой», и, наконец,

- часть 7 называют «Dipleg».

Фиг.2 представляет собой схематический вид расположения формы для выполнения литья текучего бетона в соответствии с предлагаемым изобретением. В этом случае часть 8, объединяющая в себе части 2 и 3 сепаратора циклонного типа, была демонтирована (разъединением сварного соединения), перевернута вверх ногами, а затем размещена на плоской поверхности. Форма была образована при помощи по меньшей мере одной внешней системы 17 (при этом только внутренняя поверхность этой формы, являющаяся ответной по отношению к подлежащей футерованию стенке, представлена на фиг.2), позволяющей определить размерные параметры желаемого оттиска, то есть геометрическую форму этого оттиска и его толщину 18, составляющую в данном случае 25 мм. V-образные элементы закрепления располагаются на внутренней подлежащей защите стенке 13 и служат для закрепления (анкерного крепления) бетона на этой стенке 13. В рассматриваемом здесь случае все эти V-образные элементы закрепления являются идентичными и каждый из них содержит две по существу цилиндрические сплошные части, образующие между собой угол, по существу равный 90°. Высота этих V-образных элементов закрепления имеет величину, заключенную в диапазоне от 15 мм до 20 мм, и диаметр каждой из двух по существу цилиндрических частей этих элементов имеет величину в диапазоне между 5 мм и 8 мм. Эти элементы были закреплены на стенке 13 при помощи сварки на уровне их изогнутой части и размещены в количестве 50 штук на квадратный метр. Использование текучего бетона, в данном случае бетона марки АСТСНЕМ 85 Trueflow, в который было добавлено 0,5% по весу игл в форме буквы «омега», позволяет постепенно заполнить в процессе заливки пространства, сформированного формой вдоль внутренней стенки части 8 сепаратора циклонного типа, затем его донную часть и, наконец, в результате подъема бетона, стенки дымовой трубы 2.

После распалубки текучий бетон прокаливается в соответствии с хорошо известной профессиональной практикой для того, чтобы поместить его, перед его окончательным монтажом в технологический процесс FCC, в температурные условия, обычно встречающиеся в цикле функционирования сепаратора циклонного типа в этом технологическом процессе FCC.

При том, что раньше требовалось примерно полтора месяца для того, чтобы восстановить противоэрозионную футеровку изношенного сепаратора циклонного типа средних размеров, используемого в технологическом процессе FCC, с привлечением специально обученного персонала, с наличием опасностей, связанных с использованием специфического инструмента, сварки, зачистки поверхностей при помощи наждачных камней в замкнутом пространстве (то есть внутри сепаратора циклонного типа), использование предлагаемого изобретения позволяет по меньшей мере в два раза сократить время выведения из функционирования упомянутого сепаратора циклонного типа, сводя при этом к минимуму все упомянутые выше опасности для обслуживающего персонала.

Кроме того, предлагаемое изобретение представляет большой интерес для возможного приведения в рабочее состояние противоэрозионной футеровки, в соответствии с этим изобретением, при отсутствии замены для подлежащей демонтажу конструкции Hexmetal®.

1. Способ противоэрозионного футерования внутренней стенки сепаратора (1) циклонного типа, предназначенного для отделения и рекуперации твердых частиц, захваченных текучей средой, отличающийся тем, что композитный материал помещают в форму, образованную внутренней стенкой (13) сепаратора циклонного типа и подходящей опалубкой (17), для получения при распалубке сплошного слоя без каких-либо разрывов на внутренней стенке, при этом указанный слой образует оттиск с заданной геометрией, и по меньшей мере одно средство закрепления (15) композитного материала на внутренней стенке сепаратора циклонного типа, жестко связанное с внутренней стенкой, размещают перед заливкой в толще оттиска.

2. Способ по п.1, отличающийся тем, что композитный материал представляет собой композитный строительный материал, предпочтительно бетон.

3. Способ по п.2, отличающийся тем, что бетон представляет собой текучий бетон.

4. Способ по п.3, отличающийся тем, что для текучего бетона соотношение Al2O3/SiO2 изменяется от 9 до 12, а предпочтительно от 10 до 11.

5. Способ по п.1, отличающийся тем, что в композитный материал добавляют металлические иглы.

6. Способ по п.5, отличающийся тем, что пропорция металлических игл в композитном материале изменяется от 0,1% до 5,0% по весу, а предпочтительно от 0,1% до 3,0% по весу.

7. Способ по п.5, отличающийся тем, что длина игл составляет от 30% до 80%, а предпочтительно от 50% до 80%, от толщины противоэрозионной футеровки.

8. Способ по п.5, отличающийся тем, что диаметр игл составляет от 0,1 мм до 1,0 мм, а предпочтительно от 0,2 мм до 0,7 мм.

9. Способ по п.1, отличающийся тем, что толщина противоэрозионной футеровки (18) изменяется от 10 мм до 100 мм, а предпочтительно от 10 мм до 50 мм.

10. Способ по п.1, отличающийся тем, что противоэрозионную футеровку закрепляют анкерным образом на металлической стенке посредством по меньшей мере одного средства закрепления, в частности по меньшей мере одного металлического элемента (15) закрепления V-образной формы, размещаемого в толще (18) упомянутой футеровки.

11. Способ по п.10, отличающийся тем, что высота V-образного элемента закрепления изменяется от 50% до 80%, а предпочтительно от 60% до 75%, от толщины противоэрозионной футеровки.

12. Способ по п.10, отличающийся тем, что количество V-образных элементов (15) закрепления изменяется от 10 до 100 штук на квадратный метр, а предпочтительно от 10 до 60 штук на квадратный метр.

13. Противоэрозионная футеровка для внутренней стенки сепаратора циклонного типа, содержащая композитный материал, который представляет собой текучий бетон, имеющий отношение Al2O3/SiO2, изменяющееся от 9 до 12, расположенный сплошным слоем на внутренней стенке сепаратора циклонного типа, и содержащий по меньшей мере одно средство закрепления, жестко связанное с внутренней стенкой сепаратора циклонного типа в толще футеровки, в частности с гладкой экспонируемой поверхностью.

14. Противоэрозионная футеровка по п.13, отличающаяся тем, что она образована композитным материалом, который представляет собой текучий бетон, имеющий соотношение Al2O3/SiO2, изменяющееся от 9 до 12, расположенный сплошным слоем на внутренней стенке сепаратора циклонного типа, и содержащий по меньшей мере одно средство закрепления, жестко связанное с внутренней стенкой сепаратора циклонного типа в толще футеровки, в частности с гладкой экспонируемой поверхностью.

15. Противоэрозионная футеровка по п.13 или 14, отличающаяся тем, что она получена способом по любому из пп.1-12.

16. Сепаратор (1) циклонного типа, содержащий футеровку по любому из пп.13-15.

17. Сепаратор (1) циклонного типа по п.16, отличающийся тем, что он футерован изнутри практически полностью, а именно по меньшей мере на 95%, в частности по меньшей мере на 99%, и даже по меньшей мере на 99,9% его внутренней поверхности, или даже полностью футеровкой по п.13 или 14.

18. Применение футеровки по любому из пп.13-15 для футеровки внутренней стенки сепаратора (1) циклонного типа, первичного или вторичного, в частности, в процессе каталитического крекинга текучей среды.