Устройство и способ охлаждения отработанных газов обжиговой печи в ее обходном контуре

Иллюстрации

Показать всеИзобретение относится к области охлаждения отработанных печных газов. Технический результат - уменьшение количества засорений в обжиговой системе и уменьшение попадания охлаждающих газов в обжиговую систему. Согласно способу отводят часть газов от обжиговой системы (1, 3) и охлаждают в смесительной камере (9), содержащей трубчатый кожух, в который газы вводят с одного края через входной канал (11). Охлажденные газы выводят с другого края через выходной канал (13). Охлаждающие газы подают в смесительную камеру через тангенциальный входной канал (15) тягодутьевым средством (17). Отработанные газы протягивают через обходной контур вторым тягодутьевым средством (19). Измеряют массовый расход mА и скорость потока vA газов, подаваемых в смесительную камеру (9), и массовый расход mB и скорость потока vB охлажденных отработанных газов, отводимых из камеры (9). Определяют фактические массовый расход тС и скорость потока vC газов, протягиваемых через обходной контур (7), на основе значений mA, vA, mB и vB и сопоставляют с заданным значением для отработанных газов, направляемых через обходной контур. Определяют фактическое вихревое отношение S для газов в смесительной камере (9) на основе значений mA, vA, mC и vC и сопоставляют его с заданным требуемым значением. Регулируют по меньшей мере тягодутьевое средство (17) и тягодутьевое средство (19). 2 з. и 8 з.п. ф-лы, 3 ил.

Реферат

Настоящее изобретение относится к устройству охлаждения отработанных газов обжиговой печи в ее обходном контуре, содержащему смесительную камеру для отвода и охлаждения части отработанных газов обжиговой печи от обжиговой системы, причем смесительная камера содержит трубчатый кожух, снабженный у одного края входным каналом отработанных газов, предназначенным для подачи отработанных газов, и снабженный у другого своего края выходным каналом охлажденных отработанных газов, а также содержит тангенциальный входной канал охлаждающих газов, причем устройство содержит также первое тягодутьевое средство подачи охлаждающих газов в смесительную камеру и второе тягодутьевое средство протягивания отработанных газов обжиговой печи через обходной контур обжиговой печи. Изобретение также относится к способу охлаждения отработанных газов в обходном контуре обжиговой печи.

Устройство указанного типа известно, например, из патента ЕР 927707 и используется для снижения содержания летучих компонентов, таких как хлориды, щелочи и сера, подаваемых в заводскую установку производства цемента вместе с исходным цементным сырьем и топливом, циркулирующих в обжиговой системе установки и потенциально способных привести к засорению и нестабильной работе обжиговой печи. Вкратце, устройство работает в соответствии со способом, в котором часть отработанных газов обжиговой печи отводят через обходной контур и охлаждают, давая возможность летучим компонентам перейти в твердую форму, чтобы отделить их от отработанных газов и затем удалить или возможно использовать в товарном цементе или на другие цели.

Предлагаемое в ЕР 927707 устройство выполнено в виде двухтрубной конструкции, состоящей из наружной трубы и внутренней трубы, образующих между собой кольцевой канал, которая имеет зону смешивания, находящуюся перед внутренней трубой. Отработанные газы обжиговой печи подаются в устройство через наружную трубу, связанную с обжиговой системой, и затем в зоне смешивания смешиваются и охлаждаются охлаждающими газами, которые направляются в зону смешивания в виде вихревого потока, следующего по спиральной траектории через кольцевой канал, образованный между наружной трубой и внутренней трубой. Смешанные и охлажденные газы затем выводятся через внутреннюю трубу для обработки на последующих стадиях процесса.

При работе обходного контура обжиговой печи упомянутого типа оператор определяет количество отработанных газов обжиговой печи, протягиваемых через обходной контур обжиговой печи, необходимое для поддержания постоянного уровня летучих компонентов, циркулирующих в обжиговой системе. Обычно количество отработанных газов обжиговой печи, протягиваемых через обходной контур обжиговой печи, составляет от 2 до 10 процентов от общего объема отработанных газов, в зависимости от содержания и состава летучих компонентов. В процессе работы регулирование обходного контура традиционно основывается на поддержании заданного значения температуры смешанных отработанных газов, отводимых из смесительной камеры. Само по себе регулирование выполняется путем изменения режима работы одного или обоих тягодутьевых средств устройства на основе непрерывных измерений температуры смешанных отработанных газов и последующего регулирования по заданной процедуре количеств соответственно охлаждающих газов и отходящих газов обжиговой печи как функции от измеренной температуры. Неотъемлемым недостатком такого режима регулирования является то, что, например, изменения температуры отведенных отработанных газов обжиговой печи или изменение содержания пыли в отведенных отработанных газах могут привести к значительным изменениям в количестве отработанных газов обжиговой печи, пропускаемых через обходной контур обжиговой печи. Это приведет к такому нежелательному результату, что количество смеси воздух горения/отработанные газы обжиговой печи, прогоняемое через обжиговую печь, также будет изменяться, так как для оператора затруднительно поддерживать определенную температуру в зоне горения и определенный избыток воздуха в обжиговой печи. Это может повлиять не только на качество продукта, но также на превращение в пар сернистых и щелочных соединений. Это создает увеличенный риск образования покрытий или засорений в обжиговой системе из-за возросшей концентрации летучих компонентов или риск образования покрытий в смесительной камере из-за недостаточного охлаждения отработанных газов обжиговой печи. Кроме того, существует риск попадания охлаждающих газов в обжиговую систему путем подсоса в случаях, когда вихревое отношение охлаждающих газов, подаваемых в смесительную катеру, настолько высоко, что вершина образованного завихрения проникнет в обжиговую систему.

Поэтому желательно иметь возможность регулировать обходной контур обжиговой печи так, чтобы количество отработанных газов обжиговой печи, протягиваемых через обходной контур обжиговой печи, было бы в основном постоянным, хотя в то же время охлаждение в смесительной камере было бы достаточным для предотвращения образования покрытий и происходило без проникновения охлаждающих газов в обжиговую систему путем подсоса.

В основу настоящего изобретения положена задача создания устройства и способа охлаждения отработанных газов обжиговой печи в обходном контуре обжиговой печи, с помощью которых могут быть достигнуты поставленные выше цели.

В соответствии с настоящим изобретением это достигается с помощью устройства описанного во вводной части типа, отличающегося тем, что оно содержит средства измерения массового расхода mA и скорости потока vA охлаждающих газов, подаваемых в смесительную камеру, и массового расхода mB и скорости потока vB охлажденных отработанных газов, отводимых из смесительной камеры, вычислительный блок для определения на основе измеренных значений mA, vA, mB и vB фактических массового расхода mC и скорости потока vC отработанных газов обжиговой печи, протягиваемых через обходной контур обжиговой печи, и для сопоставления фактического массового расхода mC с заданным значением для отработанных газов обжиговой печи, намеченных для протягивания через обходной контур обжиговой печи, причем вычислительный блок определяет на основе значений mA, vA, mC и vC фактическое вихревое отношение S для газов в смесительной камере и сопоставляет результат с заданным требуемым значением вихревого отношения для газов в смесительной камере, и средства регулирования соответственно тягодутьевого средства подачи охлаждающих газов в смесительную камеру, тягодутьевого средства протягивания отработанных газов обжиговой печи через обходной контур обжиговой печи и потери давления на (через) устройстве, если ΔmC или ΔS отличаются от 0.

В соответствии с изобретением также предложен способ охлаждения отработанных газов обжиговой печи в обходном контуре обжиговой печи, при выполнении которого отводят часть отработанных газов от обжиговой системы и охлаждают в смесительной камере, содержащей трубчатый кожух, в который отработанные газы вводят у одного края через входной канал отработанных газов, охлажденные газы выводят у другого края через выходной канал, и охлаждающие газы вводят в смесительную камеру через тангенциальный входной канал охлаждающих газов, причем охлаждающие газы подают в смесительную камеру с помощью первого тягодутьевого средства и отработанные газы обжиговой печи протягивают через обходной контур обжиговой печи с помощью второго тягодутьевого средства, отличающийся тем, что измеряют соответственно массовый расход mA и скорость потока vA охлаждающих газов, подаваемых в смесительную камеру, и массовый расход mB и скорость потока vB охлажденных отработанных газов, отводимых из смесительной камеры, с тем чтобы определить фактические массовый расход mC и скорость потока vC отработанных газов обжиговой печи, протягиваемых через обходной контур обжиговой печи, на основе измеренных значений mA, vA, mB и vB и сопоставить с заданным значением для отработанных газов, намеченных для протягивания через обходной контур обжиговой печи, с тем чтобы определить фактическое вихревое отношение S для газов в смесительной камере на основе значений mA, vA, mC и vC и сопоставить его с заданным требуемым значением вихревого отношения для газов в смесительной камере, с тем чтобы регулировать по меньшей мере один элемент из группы, включающей соответственно тягодутьевое средство подачи охлаждающих газов в смесительную камеру, тягодутьевое средство протягивания отработанных газов обжиговой печи через обходной контур обжиговой печи и потерю давления на устройстве, если ΔmC или ΔS отличаются от 0.

Вихревое отношение определяется как безразмерная величина, выражаемая следующим образом:

S=(mAvAR1)/(mCvCR2),

где R1 и R2 - характеристические радиусы смесительной камеры.

Многочисленные испытания показали, что значение величины характеризует распространение внутреннего вихря в смесительной камере. Чем больше значение S, тем протяженнее вихрь.

Таким образом для предлагаемых в изобретении устройства, а также для способа охлаждения отработанных газов обжиговой печи в обходном контуре получено, что даже при воздействии основных изменений в рабочих условиях количество отработанных газов обжиговой печи, протягиваемых через обходной контур обжиговой печи, может поддерживаться в основном постоянным при одновременном обеспечении достаточного охлаждения отработанных газов обжиговой печи в смесительной камере, что предотвращает образование покрытий в самой смесительной камере, а также у ее выходного канала, и предотвращает проникновение охлаждающих газов в обжиговую систему путем подсоса. Это основано на том, что фактический массовый расход отработанных газов обжиговой печи, протягиваемых через обходной контур обжиговой печи, и фактическое вихревое отношение S для газов в смесительной камере служат параметрами регулирования. Поэтому образование покрытий на стенках смесительной камеры будет предотвращено тем, что вихрь охлаждающих газов будет действовать как изолирующий слой между стенками и горячими отработанными газами.

Предлагаемое в изобретении устройство охлаждения отработанных газов обжиговой печи в обходном контуре предпочтительно содержит конический переходной элемент, введенный между трубчатым кожухом смесительной камеры и обжиговой системой.

Преимущественно, устройство может содержать цилиндрический переходной элемент, введенный между коническим переходным элементом и обжиговой системой для образования расширенной зоны смешивания для отведенных отработанных газов обжиговой печи и охлаждающих газов, а также увеличенного промежутка регулирования вихревого отношения S для газов в смесительной камере. Следовательно, наличие цилиндрического переходного элемента делает возможным увеличение вихревого отношения S без возникновения риска попадания охлаждающих газов в обжиговую систему, что улучшает смешивание и охлаждение отведенных отработанных газов обжиговой печи.

Преимущественно, выходной канал смесительной камеры для охлажденных отработанных газов содержит трубу, выступающую по оси вовнутрь и имеющую максимальный диаметр, меньший диаметра трубчатого корпуса. Это снижает риск того, что охлаждающие газы просто выйдут из смесительной камеры через выходной канал без смешивания с отработанными газами обжиговой печи. Выступающая вовнутрь труба может быть эксцентрично расположена относительно трубчатого кожуха, но предпочтительно должна быть расположена коаксиально трубчатому кожуху. Кроме того, выступающая вовнутрь труба может иметь предпочтительно коническую форму с минимальным диаметром у ее внутреннего свободного конца, что снижает падение давления на выходном канале.

Средства измерения соответственно массового расхода mA и скорости потока vA охлаждающих газов, подаваемых в смесительную камеру, и массового расхода mB и скорости потока vB охлажденных отработанных газов, отводимых от смесительной камеры, могут быть, в принципе, выполнены любым известным подходящим способом и сами по себе не являются частью изобретения.

Так же, как не составляет часть изобретения сам по себе вычислительный блок для определения ΔmC или ΔS, и он может быть выполнен на основе любого подходящего вычислительного блока.

Средства регулирования тягодутьевых средств для, соответственно, подачи охлаждающих газов в смесительную камеру и протягивания отработанных газов обжиговой печи через обходной контур обжиговой печи могут быть выполнены с использованием общеизвестных решений, тогда как средство регулирования потери давления на устройстве может содержать средство изменения площади потока соответственно во входном канале охлаждающих газов и выходном канале. Средство изменения площади потока во входном канале охлаждающих газов может, например, включать заслонку, выполненную с возможностью поворота вокруг оси и восприимчивую к регулированию в процессе работы с помощью соответствующих средств. Средство изменения площади потока в выходном канале может включать, например, сужение или заслонку, установленную в выходном канале сразу за смесительной камерой. Альтернативно коническая труба, выступающая по оси в трубчатый кожух, может быть выполнена таким образом, чтобы была возможность изменять ее конусность.

Ниже изобретение более подробно рассмотрено со ссылкой на прилагаемые чертежи, на которых схематически показано:

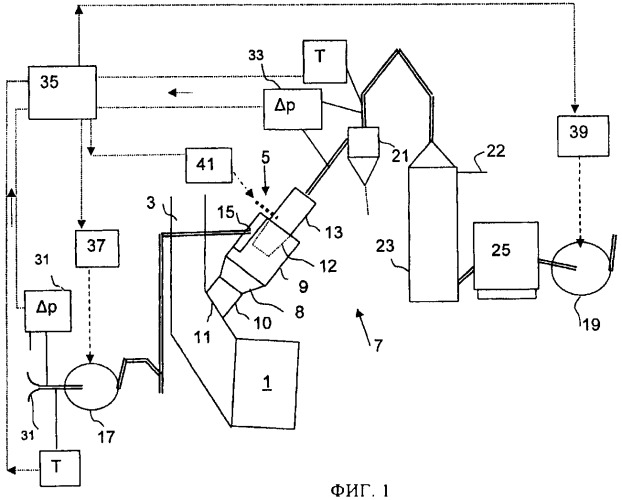

на фиг.1 - сечение обжиговой системы, содержащей устройство охлаждения отработанных газов обжиговой печи в обходном контуре обжиговой печи, выполненное в соответствии с настоящим изобретением; и

на фигурах 2 и 3 - детали устройства с фиг.1.

На фиг.1 изображена в сечении обжиговая система производства цементного клинкера, содержащая вращающуюся обжиговую печь 1, в которой исходное цементное сырье при движении в противотоке горячих отработанных газов спекается в цементный клинкер, и стояк 3 для отвода отработанных газов от вращающейся обжиговой печи. Обжиговая система, представленная на фиг.1, включает устройство 5 охлаждения отработанных газов обжиговой печи в обходном контуре 7 обжиговой печи. Устройство 5 содержит смесительную камеру 9, выполненную в виде трубчатого кожуха с входным каналом 11 отработанных газов, выходным каналом 13 охлажденных отработанных газов и тангенциальным входным каналом 15 охлаждающих газов. Устройство 5 используется для отведения и охлаждения некоторой части отработанных газов обжиговой печи, поступающих с обжиговой системы 1, 3. Устройство 5 содержит также первое тягодутьевое средство 17 подачи охлаждающих газов в смесительную камеру 9 и второе тягодутьевое средство 19 протягивания отработанных газов обжиговой печи через обходной контур 7 обжиговой печи. Показанный обходной контур обжиговой печи содержит также циклонный уловитель 21, предназначенный для отделения крупных твердых частиц от потока охлажденных отработанных газов, поступающих из смесительной камеры 9, с возможностью возвращения этих твердых частиц в обжиговую печь 1, дополнительное устройство 23 охлаждения смешанных отработанных газов, а также фильтр 25 для отделения пыли с высоким содержанием хлоридов, щелочей и (или) серы.

В соответствии с настоящим изобретением устройство 5 включает средство 31 измерения соответственно массового расхода mA и скорости потока vA охлаждающих газов, подаваемых в смесительную камеру 9, и средство 33 измерения соответственно массового расхода mB и скорости потока vB охлажденных отработанных газов, отводимых из смесительной камеры 9. Сигналы со средств 31 и 33 передаются в вычислительный блок 35 для определения на основе измеренных значений mA, vA, mB и vB фактических массового расхода mC и скорости потока vC отработанных газов обжиговой печи, отведенных через обходной контур обжиговой печи, и для сопоставления фактического массового расхода mC с заданным значением для отработанных газов обжиговой печи, намеченных для протягивания через обходной контур обжиговой печи, а также для определения на основе значений mA, vA, mC и vC фактического вихревого отношения S для газов в смесительной камере, и сопоставления его с заданным, запланированным значением вихревого отношения для газов в смесительной камере. Вычислительный блок 35 затем передает средству 37 сигналы регулирования подачи тягодутьевым средством 17 охлаждающих газов в смесительную камеру 9, средству 39 сигналы регулирования протягивания тягодутьевым средством 19 отработанных газов обжиговой печи через обходной контур 7 обжиговой печи и средству 41 сигналы регулирования падения давления на устройстве при ΔmC или ΔS, отличающихся от 0.

Средства 31, 33 измерения соответственно массового расхода mA и скорости потока vA охлаждающих газов, подаваемых в смесительную камеру 9, и массового расхода mB и скорости потока vB охлажденных отработанных газов, отводимых из смесительной камеры 9, могут представлять собой, например, отводную трубку, отверстие, трубки Вентури или Пити, измеряющие разницу давления, которая наряду со знаниями о температуре газов, геометрических условиях, высоте ртутного столба и т.д. может быть использована для расчета этих величин. Для измерения mB и vB можно также использовать разницу давления, измеряемую на циклонном сепараторе 21. Такое решение имеет особые преимущества, так как не требует установки дополнительного оборудования. Отводная трубка и циклонный сепаратор с соответствующими измерителями температуры показаны на фиг.1 как средства измерения mA и mB соответственно. Другие средства представляют собой датчики, выполняющие непосредственные измерения скорости, например, по прохождению звуковых колебаний через поток или по зарегистрированным изменениям электрических или магнитных характеристик смешанного с пылью потока, или по измеренной скорости колеса турбины. Наконец, часто возможно получать от тягодутьевых средств 17, 19 электрические сигналы, отражающие потребление тока или мощности, которые могут быть использованы для расчета массового расхода, пропускаемого тягодутьевыми средствами. Если принцип работы устройства 23 охлаждения включает впрыскивание воды, измерения температуры на входе и выходе этого устройства и расхода воды могут быть использованы для расчета массового расхода mB.

Вычислительный блок 35, предназначенный для определения ΔmC или ΔS и для передачи сигналов соответственно средствам 37, 39, и 41, может включать компьютер с введенным соответствующим программным обеспечением.

Средства 37 и 39 регулирования тягодутьевых средств 17, 19 соответственно подачи охлаждающих газов в смесительную камеру и протягивания отработанных газов обжиговой печи через обходной контур 7 обжиговой печи могут представлять собой частотные преобразователи, связанные с двигателями тягодутьевых средств, или регулируемые заслонки, установленные на входной (всасывающей) или выходной стороне последних.

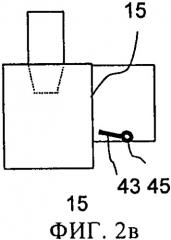

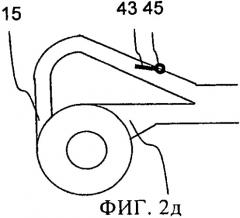

Средство 41 регулирования падения давления на устройстве 5 может содержать средство изменения соответственно площади потока во входном канале 15 охлаждающего газа и площади потока в выходном канале 13. Как показано на фигурах 2а-2е, средство 41 изменения площади потока во входном канале охлаждающего газа может, например, содержать заслонку 43, выполненную с возможностью поворота вокруг оси 45 и восприимчивую к регулированию в процессе работы, например, за счет двигателя, получающего сигналы от вычислительного блока 35. Как показано на фиг.2е, тангенциальный входной канал охлаждающего газа может быть разделен на несколько каналов, и регулирование может выполняться заслонкой, установленной в одном из этих каналов. Средство 41 изменения площади потока в выходном канале может содержать, например, сужение или задвижку 47, установленную в выходном канале непосредственно за смесительной камерой 9. Конкретный вариант выполнения задвижки показан на фиг.3 и имеет вид подвижной перфорированной пластины с рядом отверстий различного размера, что делает возможным использовать ряд установленных значений площади потока. В альтернативном варианте можно было бы использовать коническую трубку, выступающую по оси в трубчатый кожух, причем эта трубка была бы выполнена так, чтобы имелась возможность изменения ее конусности.

Устройство 5, показанное на фиг.1, содержит как конический переходный элемент 8, так и цилиндрический переходный элемент 10, установленные в продолжение друг друга между трубчатым кожухом смесительной камеры 9 и обжиговой системой 1, 3. За счет этого создается расширенная смесительная зона для отведенных отработанных газов обжиговой печи и охлаждающих газов, а также больший промежуток для регулирования вихревого отношения S газов в смесительной камере 9. Следовательно, наличие цилиндрического переходного элемента 10 делает возможным увеличение вихревого отношения S без возникновения риска попадания охлаждающих газов в обжиговую систему, что улучшает смешивание и охлаждение отведенных отработанных газов обжиговой печи.

В представленном на фиг.1 варианте выполнения выходной канал 13 охлажденных отработанных газов смесительной камеры 9 содержит ориентированную по центру трубу 12, выдающуюся по оси вовнутрь и имеющую максимальный диаметр, меньший диаметра трубчатого кожуха. Это снижает риск того, что охлаждающие газы просто выйдут из смесительной камеры через выходной канал без смешивания с отработанными газами обжиговой печи. Труба 12 имеет коническую форму с минимальным диаметром у ее внутреннего свободного конца, что снижает падение давления на выходном канале 13.

В процессе работы устройства регулирование может выполняться автоматически и непрерывно с использованием программного обеспечения, управляющего регулирующими средствами 37, 39 и 41 в соответствии с заданной процедурой. Альтернативно регулирование может выполняться в полуавтоматическом режиме оператором регулирующих средств 37, 39 и 41, действующим на основании конкретных рабочих данных о ΔmC и ΔS соответственно.

1. Устройство (5) охлаждения отработанных газов обжиговой печи в обходном контуре (7) обжиговой печи, содержащее смесительную камеру (9) для отвода и охлаждения части отработанных газов обжиговой печи от обжиговой системы (1, 3), причем смесительная камера (9) содержит трубчатый кожух, снабженный у одного края входным каналом (11) отработанных газов, а у другого своего края - выходным каналом (13) охлажденных отработанных газов, а также содержит тангенциальный входной канал (15) охлаждающих газов, при этом устройство также содержит первое тягодутьевое средство (17) подачи охлаждающих газов в смесительную камеру (9) и второе тягодутьевое средство (19) протягивания отработанных газов обжиговой печи (7) через ее обходной контур (7), отличающееся тем, что оно содержит средства (31, 33) измерения, соответственно, массового расхода mA и скорости потока vA охлаждающих газов, подаваемых в смесительную камеру (9), и массового расхода mА и скорости потока vB охлажденных отработанных газов, отводимых от смесительной камеры (9), вычислительный блок (35) для определения на основе измеренных значений mA, vA, mB и vB фактических массового расхода mC и скорости потока vC отработанных газов обжиговой печи, протягиваемых через обходной контур (7) обжиговой печи, и сопоставления фактического массового расхода mC с заданным значением для отработанных газов обжиговой печи, направляемых через обходной контур (7), при этом вычислительный блок (35) выполнен с возможностью определения на основе значений mA, vA, mC и vC фактического вихревого отношения S для газов в смесительной камере (9) и сопоставления его с заданным требуемым значением вихревого отношения для газов в смесительной камере (9), и средства (37, 39, 41) регулирования, соответственно, тягодутьевого средства (17) подачи охлаждающих газов в смесительную камеру (9), тягодутьевого средства (19) протягивания отработанных газов обжиговой печи через обходной контур (7) и потери давления на устройстве (5), если ΔmC или ΔS отличаются от нуля.

2. Устройство по п.1, отличающееся тем, что средство (41) регулирования потери давления на устройстве (5) содержит средства (43, 47) изменения площади потока, соответственно, во входном канале (15) охлаждающих газов и в выходном канале (13).

3. Устройство по п.2, отличающееся тем, что средство (41) изменения площади потока во входном канале (15) охлаждающих газов содержит заслонку (43), выполненную поворотной относительно оси (45) и восприимчивой к регулированию в процессе работы.

4. Устройство по п.2, отличающееся тем, что средство (41) изменения площади потока в выходном канале содержит сужение или задвижку (47), установленную в выходном канале (13).

5. Устройство по п.1, отличающееся тем, что оно содержит конический переходной элемент (8), введенный между трубчатым кожухом смесительной камеры (9) и обжиговой системой (1, 3).

6. Устройство по п.5, отличающееся тем, что оно содержит цилиндрический переходной элемент (10), введенный между коническим переходным элементом (8) и обжиговой системой (1, 3).

7. Устройство по п.1, отличающееся тем, что выходной канал (13) смесительной камеры (9) для охлажденных отработанных газов содержит трубу (12), выступающую по оси вовнутрь и имеющую максимальный диаметр, меньший диаметра трубчатого кожуха.

8. Устройство по п.7, отличающееся тем, что упомянутая труба (12) установлена коаксиально относительно трубчатого кожуха.

9. Устройство по п.7 или 8, отличающееся тем, что упомянутая труба (12) выполнена конической с наименьшим диаметром у своего внутреннего свободного края.

10. Способ охлаждения отработанных газов обжиговой печи в обходном контуре (7) обжиговой печи, при выполнении которого отводят часть отработанных газов от обжиговой системы (1, 3) и охлаждают в устройстве (5) охлаждения, имеющем смесительную камеру (9), содержащую трубчатый кожух, в который отработанные газы вводят с одного края через входной канал (11) отработанных газов, охлажденные отработанные газы выводят с другого края через выходной канал (13), охлаждающие газы подают в смесительную камеру через тангенциальный входной канал (15) охлаждающих газов с помощью первого тягодутьевого средства (17), и отработанные газы обжиговой печи протягивают через обходной контур обжиговой печи с помощью второго тягодутьевого средства (19), отличающийся тем, что измеряют, соответственно, массовый расход mА и скорость потока vA охлаждающих газов, подаваемых в смесительную камеру (9), и массовый расход mB и скорость потока vB охлажденных отработанных газов, отводимых из смесительной камеры (9), определяют фактические массовый расход mС и скорость потока vC отработанных газов обжиговой печи, протягиваемых через обходной контур (7) обжиговой печи, на основе измеренных значений mA, vA, mB и vB и сопоставляют с заданным значением для отработанных газов, направляемых через обходной контур обжиговой печи, определяют фактическое вихревое отношение S для газов в смесительной камере (9) на основе значений mА, vA, mC и vC и сопоставляют его с заданным требуемым значением вихревого отношения для газов в смесительной камере, и, если ΔmC или ΔS отличаются от 0, регулируют по меньшей мере один элемент из группы, включающей, соответственно, тягодутьевое средство (17) подачи охлаждающих газов в смесительную камеру, тягодутьевое средство (19) протягивания отработанных газов обжиговой печи через ее обходной контур и потерю давления на устройстве (5) охлаждения.