Способ изготовления тисненого полотна

Иллюстрации

Показать всеИзобретение относится к способу изготовления тисненого полотна, содержащего множество дискретных протяженных элементов. Способ включает подачу исходного полотна между формирующей структурой и газовой камерой статического давления. Формирующая структура имеет множество дискретных выступающих элементов. Со стороны газовой камеры статического давления к исходному полотну и формирующей структуре прилагается давление для придания исходному полотну соответствия дискретным выступающим элементам формирующей структуры для формирования тисненого полотна. Полученное тисненое полотно имеет множество дискретных протяженных элементов, имеющих открытые проксимальные концы. 20 з.п. ф-лы, 11 ил., 1 пр.

Реферат

Область применения

Настоящее изобретение относится к способу изготовления тисненого полотна, содержащего множество дискретных протяженных элементов.

Уровень техники

Тонколистовые материалы (полотна), такие, как термопластические пленки, могут применяться для самых различных целей, например, как материалы компонентов абсорбирующих изделий (таких, как верхние листы и тыльные листы), упаковки (упаковочная пленка в рулонах, усадочная пленка, пакеты в виде рулона), пакетов для мусора, оберточные материалы для пищевых продуктов, упаковка для зубных нитей, салфеток, электронных приборов и им подобные. Наличие у многих из данных типов листовых материалов текстурированной поверхности является дополнительным преимуществом, а именно поверхности полотна может быть придано требуемое осязательное, зрительное и/или слуховое ее восприятие пользователем.

Полимерные пленки, которые являются мягкими и шелковистыми на ощупь, могут быть изготовлены способами гидроформования или вакуумного формования. При обычном способе вакуумного формования исходное полотно нагревают и кладут поверх формирующей структуры. По воздействием вакуума исходное полотно принимает форму текстуры формирующей структуры. Полученное таким способом полимерное текстурированное полотно имеет текстуру, которая может давать осязательное ощущение мягкости и шелковистости, в степени, зависящей от текстуры формирующей структуры и плотности прижатия полотна к ней. Несмотря на то, что способ вакуумного формования может быть в целом подходящим для изготовления мягкого и шелковистого полотна, при таком способе, как правило, ограничено давление, которое может быть приложено к исходному полотну. Вследствие этого, как правило, требуется нагрев исходного полотна, для его значительного размягчения перед помещением на формирующую структуру и приложением вакуума, прижимающего исходное полотно к формирующей структуре. Поэтому процесс вакуумного формования является неэффективным из-за его малой скорости скорости, а именно из-за наличия этапа нагревания и ограничения давления, которое может использоваться в данном процессе.

При обычном способе гидроформования исходное полотно помещается поверх формирующей структуры, и струи воды с высокой температурой и под высоким давлением, подаваемые через форсунки, прижимают исходное полотно к текстуре формирующей структуры. Полученное таким способом полимерное полотно имеет текстуру, которая может давать осязательное ощущение мягкости и шелковистости, в степени, зависящей от текстуры формирующей структуры. И хотя процесс гидроформования также позволяет получить мягкие и шелковисты полимерные полотна, он, как правило, является неэффективным и дорогим процессом, так как требует использования форсунок, через которые подается вода при высокой температуре и под высоким давлением, и включает последующие этапы сушки и удаления воды.

Тиснение - это способ, который, как правило, включает этап механического воздействия на исходное полотно путем приложения к нему давления, которое заставляет исходное полотно плотно прижиматься к выступам и углублениям, выгравированным, или иным образом сформированным на валике для тиснения. Данный способ очень широко используется при производстве различных потребительских товаров. Производители используют способ тиснения для придания текстуры, то есть рельефной структуры, изделиям из тканей, бумаги, синтетических материалов, пластических материалов, металлов и дерева.

Процессы тиснения используются для придания текстуры и полимерным пленкам. Однако такое тиснение, как правило, требует экструдирования расплавленной смолы на формирующую структуру, или нагревания исходного полотна перед помещением его на формирующую структуру и последующим формированием тисненого полотна. После этого тисненое полотно охлаждают, как правило, путем охлаждения валиков или пластин, с помощью которых выполняется тиснение на нагретом исходном полотне или на расплавленной смоле. Этап охлаждения часто используется для отверждения текстуры тисненого полотна. Однако такие этапы нагревания и охлаждения увеличивают сложность процесса, повышают его стоимость и снижают его эффективность. Кроме того, такие процессы тиснения, как правило, требуют длительного времени приложения давления к полотну, что опять же делает процесс медленным и неэффективным.

Кроме того, с помощью традиционных способов тиснения, как правило, достаточно сложно выполнить мелкую текстуру на исходном полотне. И, кроме того, традиционные процессы тиснения позволяют получить тисненые полотна только относительно постоянной толщины в пределах всего полотна.

Так, например, в патенте США 5972280 описан способ тиснения, в котором применяются валик тиснения с горячей гравированной поверхностью и камера статического давления, в которой полотно нагревается и деформируется за счет его прижатия к поверхности валика тиснения. Данный способ осуществляется при повышенных значениях температуры, которые, как правило, выше температуры размягчения полотна, и при относительно низком давлении, составляющем от примерно 0,007 МПа до примерно 0,7 МПа. В результате такого процесса формируется структура тиснения в виде углублений, расположенных только на одной поверхности полотна, а обратная по отношению к ней поверхность полотна не претерпевает изменений.

Несмотря на широкое разнообразие способов тиснения, известных и применяемых в данной области техники, остается потребность в более эффективном способе изготовления тисненых полотен, которые оказывали бы требуемое осязательное, зрительное и/или слуховое впечатление на потребителя, и особенно тисненых полотен, которые являлись бы более тонкими в требуемых участках полотна. Способ должен быть также эффективным с точки зрения затрат времени, средств и энергетических ресурсов. В некоторых приложениях требуется способ, который можно осуществлять при большой скорости. И еще в некоторых приложениях требуется способ, который можно осуществлять при относительно низкой температуре, например, при температуре окружающего воздуха.

Сущность изобретения

В одном из воплощений способ изготовления тисненого полотна включает подачу исходного полотна между газовой камерой статического давления и формирующей структурой, имеющей множество дискретных выступающих элементов. Способ дополнительно включает приложение давления со стороны газовой камеры статического давления к исходному полотну напротив формирующей структуры, в результате чего возникает разность давлений на различных сторонах исходного полотна, достаточная для прижатия исходного полотна к дискретным выступающим элементам формирующей структуры, в результате чего образуется тисненое полотно, содержащее множество дискретных протяженных элементов, имеющих открытые проксимальные концы.

Дополнительные черты настоящего изобретения будут ясны сведущим в данной области техники из приводимого ниже подробного описания изобретения, сопровождаемого прилагаемыми чертежами, примерами и формулой изобретения.

Краткое описание чертежей

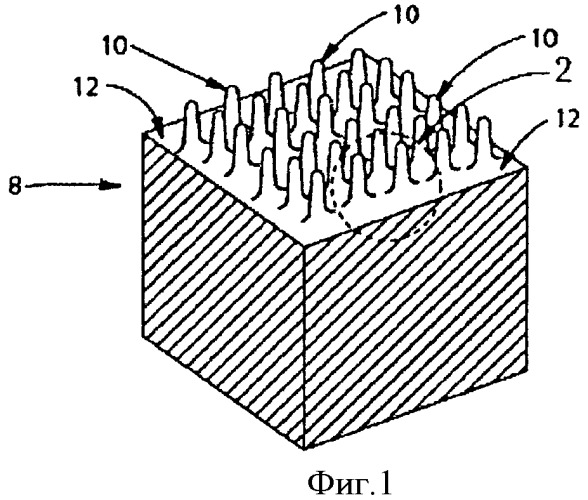

Фиг.1. Аксонометрический вид фрагмента формирующей структуры в соответствии с одним из воплощений настоящего изобретения.

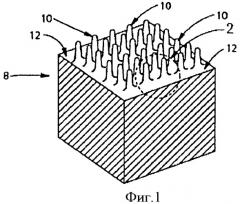

Фиг.2. Увеличенный аксонометрический вид фрагмента формирующей структуры, изображенной на Фиг.1.

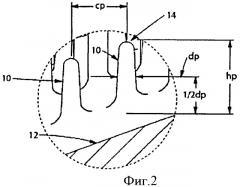

Фиг.3. Вид сверху формирующей структуры в соответствии с одним из воплощений настоящего изобретения.

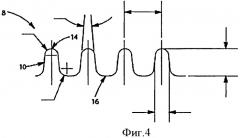

Фиг.4. Вид сбоку выступающих элементов формирующей структуры в соответствии с одним из воплощений настоящего изобретения.

Фиг.5. Микрофотография (вид сбоку) формирующей структуры в соответствии с одним из воплощений настоящего изобретения.

Фиг.6. Аксонометрический вид фрагмента тисненого полотна, изготовленного с помощью способа в соответствии с одним из воплощений настоящего изобретения.

Фиг.7. Сечение фрагмента тисненого полотна, изготовленного с помощью способа в соответствии с одним из воплощений настоящего изобретения.

Фиг.8. Аксонометрический вид фрагмента тисненого полотна с дискретными протяженными элементами, имеющими открытые дистальные концы, изготовленного с помощью способа в соответствии с одним из воплощений настоящего изобретения.

Фиг.9. Схема способа в соответствии с одним из воплощений настоящего изобретения, с изображением газовой камеры статического давления.

Фиг.10А. Микрофотография (вид снизу) тисненого полотна, изготовленного с помощью способа в соответствии с одним из воплощений настоящего изобретения.

Фиг.10В. Микрофотография (вид снизу) тисненого полотна, изготовленного с помощью способа в соответствии с одним из воплощений настоящего изобретения.

Хотя в конце настоящей заявки приводится формула изобретения, в которой четко формулируется предмет настоящего изобретения, предполагается, что настоящее изобретение будет более понятным из нижеследующего подробного описания, сопровождаемого прилагаемыми чертежами. Некоторые чертежи являются упрощенными, и на них не показаны отдельные элементы в целях более ясного отображения остальных элементов. Такое исключение некоторых элементов из некоторых чертежей не обязательно указывает на наличие или отсутствие данных элементов в каких-либо из воплощений изобретения, за исключением случаев, когда это явно оговорено в описании соответствующих воплощений. Любой из чертежей не обязательно приведен в масштабе.

Подробное описание изобретения

Ниже описан способ формирования тисненого полотна, который позволяет преодолеть один или более из перечисленных выше недостатков способов, традиционно применяемых в соответствии с существующим уровнем техники. В частности, в воплощениях настоящего изобретения предлагается более эффективный способ тиснения полотна. Так, например, с помощью способа в соответствии с воплощениями настоящего изобретения можно придать полотнам относительно мелкую текстуру. Более того, предлагаемые воплощения способа позволяют избежать этапов нагревания и охлаждения, требующих громоздкого оборудования, но необходимых при традиционных способах тиснения. Кроме того, воплощения способа не требуют длительного времени приложения давления, как этого требуют способы в соответствии с существующим уровнем техники. Кроме того, в отличие от традиционных способов тиснения, в которых применяется статическое давление, воплощения изобретения позволяют получить трехмерные дискретные протяженные элементы с открытыми проксимальными концами и открытыми или закрытыми дистальными концами. В некоторых воплощениях способ может использоваться для формирования макроструктур, например, для упаковочных материалов, таких, как обертка с воздушными пузырьками.

Способ в целом включает подачу исходного полотна между камерой статического давления и формирующей структурой. Формирующая структура включает множество дискретных выступающих элементов. Способ дополнительно включает приложение давления со стороны камеры статического давления к исходному полотну и формирующей структуре, достаточного для прижатия исходного полотна к дискретным выступающим элементам формирующей структуры, в результате чего образуется тисненое полотно, содержащее множество дискретных протяженных элементов, имеющих открытые проксимальные концы. Данные аспекты способа подробно описаны ниже.

Формирующая структура

Формирующая структура, используемая в способе в соответствии с настоящим изобретением, содержит множество дискретных выступающих элементов и «равнинные» участки, полностью окружающие дискретные выступающие элементы. Дискретные выступающие элементы формирующей структуры являются достаточно малыми по сравнению с обычными элементами формирующих структур, используемых в обычных процессах тиснения. Дискретные выступающие элементы формирующей структуры имеют также относительно большое отношение высоты к диаметру. За счет такого сочетания их свойств с помощью способа в соответствии с настоящим изобретением могут быть получены тисненые полотна, имеющие протяженные элементы с относительно высоким отношением высоты к диаметру и утонченными дистальными концами, даже без нагревания полотен, и при высокой скорости тиснения.

Для изготовления тисненого полотна с помощью способа в соответствии с настоящим изобретением используется формирующая структура, подобная формирующей структуре 8, изображенной на фиг.1. Формирующая структура иногда называется также формирующей сеткой. На фиг.1 представлен аксонометрический вид фрагмента формирующей структуры 8 в соответствии с настоящим изобретением. Из первой поверхности 12 формирующей структуры выступают дискретные выступающие элементы 10, имеющие в целом форму колонн.

На фиг.2 представлен еще более увеличенный аксонометрический вид формирующей структуры, изображенной на фиг.1, который близок к виду полученного с помощью нее тисненого полотна 18, изображенного на фиг.7. Дискретные выступающие элементы 10, протяженные от первой поверхности 12 до дистального конца 14, могут быть изготовлены способами, которые будут описаны ниже. Как показано на фиг.2, дискретные выступающие элементы 10 могут иметь высоту hp, измеренную как расстояние между минимальной амплитудой Amin участка между смежными выступающими элементами 10 и максимальной амплитудой Amax закрытых или открытых дистальных концов 14 элементов, в направлении, перпендикулярном первой поверхности 12. Первая поверхность 12 при этом может рассматриваться как совокупность «равнинных» участков, полностью окружающих дискретные выступающие элементы 10. Высота hp дискретных выступающих элементов может составлять по меньшей мере 30 мкм, по меньшей мере примерно 50 мкм, по меньшей мере примерно 75 мкм, по меньшей мере примерно 100 мкм, по меньшей мере примерно 150 мкм, по меньшей мере 250 мкм или по меньшей мере 380 мкм. Дискретные выступающие элементы 10 могут иметь диаметр dp, которым для в целом цилиндрической структуры является внешний диаметр. В случае, если выступающие элементы 10 имеют не цилиндрическую форму, или не имеют однородного поперечного сечения, диаметр dp измеряется как средний диаметр поперечного сечения выступающих элементов на половине высоты hp выступающих элементов 10, как показано на фиг.2. Дискретные выступающие элементы могут иметь диаметр dp, который может составлять от примерно 10 мкм до примерно 5000 мкм. Прочие подходящие значения диаметра включают, например, от примерно 50 мкм до примерно 500 мкм, от примерно 65 мкм до примерно 300 мкм, или от примерно 75 мкм до примерно 200 мкм, от примерно 100 мкм до примерно 25000 мкм, от примерно 500 мкм до примерно 5000 мкм, или от примерно 800 мкм до примерно 2500 мкм. В некоторых воплощениях выступающие элементы могут иметь больший диаметр, если они используются для формирования в полотне дискретных протяженных элементов макромасштаба. Так, например, выступающие элементы могут иметь диаметр примерно до 2,5 см, примерно до 2 см, примерно до 1,5 см, примерно до 1 см, примерно до 0,5 см или примерно до 0,1 см. В некоторых воплощениях выступающие элементы формирующей структуры могут иметь диаметр менее чем примерно 500 мкм, или менее чем примерно 300 мкм.

Для каждого из выступающих элементов 10 может быть определено отношение высоты к диаметру данного элемента, как hp/dp. Выступающие элементы 10 могут иметь отношение высоты к диаметру hp/dp по меньшей мере примерно 0,5, по меньшей мере примерно 0,75, по меньшей мере примерно 1, по меньшей мере примерно 1,5, по меньшей мере примерно 2, по меньшей мере примерно 2,5, по меньшей мере примерно 3 или даже более. Межцентровое расстояние Ср между двумя соседними выступающими элементами 10 может составлять от примерно 100 мкм до примерно 1 020 мкм, от примерно 100 мкм до примерно 640 мкм, от примерно 150 мкм до примерно 500 мкм, от примерно 180 мкм до примерно 430 мкм.

В целуем следует ожидать, что расстояние между краями двух соседних выступающих элементов 10 должно быть по меньшей мере в два раза больше толщины t исходного полотна, чтобы была обеспечена достаточная деформация исходного полотна между соседними выступающими элементами 10. Расстояние между краями выступающих элементов 10, как правило, должно составлять от примерно 30 мкм до примерно 800 мкм, от примерно 30 мкм до примерно 650 мкм, от примерно 50 мкм до примерно 500 мкм, от примерно 60 мкм до примерно 300 мкм.

Формирующая структура в соответствии с настоящим изобретением должна содержать по меньшей мере 95 дискретных протяженных элементов на 1 см2 ее площади, или по меньшей мере 240 дискретных протяженных элементов на 1 см2, от примерно 350 до примерно 10000 дискретных протяженных элементов на 1 см2, от примерно 500 до примерно 5000 дискретных протяженных элементов на 1 см2, или от примерно 700 до примерно 3000 дискретных протяженных элементов на 1 см2 ее площади.

В некоторых воплощениях некоторые части формирующей структуры могут содержать дискретные протяженные элементы, расположенные с густотой, указанной в предыдущем абзаце, а другие части формирующей структуры могут вовсе не содержать дискретных выступающих элементов. В других воплощениях дискретные выступающие элементы формирующей структуры могут быть расположены в различных горизонтальных плоскостях.

В целом, так как фактическая высота hp каждого из выступающих элементов 10 может быть различной, может быть определена средняя высота hpavg множества выступающих элементов 10 путем измерения средней максимальной и средней минимальной амплитуды Apmin и Apmax (см. Фиг.4) выступающих элементов на заданной площади формирующей структуры 8. Подобным образом, если поперечное сечение различных выступающих элементов варьирует, может быть определен средний диаметр dpavg множества выступающих элементов 10. Измерения амплитуды и прочих размеров выступов могут быть сделаны с помощью любого способа, применяемого в данной области техники, например, с помощью управляемого компьютером сканирующего микроскопа и соответствующей обработки данных. Соответственно, для заданной площади такой структуры может быть определено среднее отношение ARpavg высоты к диаметру выступающих элементов 10, как hpavg/dpavg. Размеры hp и dp выступающих элементов 10 могут быть определены косвенным образом, исходя из технических требований к изготовлению формирующей структуры 8, как будет более подробно описано ниже.

В одном из воплощений отношение средней высоты hpavg дискретных выступающих элементов к толщине исходного полотна составляет по меньшей мере примерно 1:1, по меньшей мере примерно 2:1, по меньшей мере примерно 3:1, по меньшей мере примерно 4:1, или даже по меньшей мере примерно 5:1. Данное отношение может быть достаточно важным для обеспечения достаточного растяжения полотна, то есть до степени необратимого растяжения, так чтобы было возможно получение тисненого полотна в соответствии с настоящим изобретением, особенно если требуется обеспечить определенную скорость или иные параметры производственного процесса.

На фиг.3 представлен вид сверху одного из воплощений формирующей структуры в соответствии с настоящим изобретением. Формирующая структура содержит множество дискретных выступающих элементов 10, полностью окруженных «равнинными» участками 16.

Дискретные выступающие элементы формирующей структуры могут иметь дистальные концы, которые являются плоскими, скругленными или острыми, в зависимости от того, требуется ли выполнить тисненое полотно, имеющее дискретные протяженные элементы, дистальные концы которых являются открытыми (для чего требуется наличие более острых выступающих элементов на формирующей структуре) или закрытыми (для чего требуются более скругленные выступающие элементы на формирующей структуре). Скругленные дистальные концы дискретных выступающих элементов формирующей структуры могут иметь определенный радиус вершины, который может составлять от примерно 5 мкм до примерно 150 мкм, от примерно 10 мкм до примерно 100 мкм, от примерно 20 мкм до примерно 75 мкм, или от примерно 30 мкм до примерно 60 мкм.

Боковые стенки дискретных выступающих элементов могут быть совершенно вертикальными или наклонными. В одном из воплощений дискретные выступающие элементы имеют наклонные стенки, что обеспечивает более легкое отделение скрепляемых полотен друг от друга после тиснения. В воплощениях изобретения боковые стенки, как правило, имеют наклон от примерно 0° до примерно 50°, от примерно 2° до примерно 30°, или от примерно 5° до примерно 25°.

На фиг.4 представлено сечение одного из воплощений дискретных выступающих элементов 10 формирующей структуры 8, имеющих радиус закругления при вершине примерно 46 мкм (0,0018 дюйма). Боковые стенки дискретных выступающих элементов 10 имеют угол наклона примерно 11°.

На фиг.5 показана микрофотография формирующей структуры, содержащей множество дискретных выступающих элементов, размеры которых приведены на фиг.4.

В одном из воплощений диаметр выступающих элементов 10 является постоянным или уменьшается по высоте. Так, например, как показано на фиг.2, диаметр, или наибольшее измерение в поперечном сечении, выступающих элементов 10 является максимальным вблизи первой поверхности 12 и устойчиво уменьшается по мере приближения к дистальному концу 14. Следует ожидать, что такая форма является предпочтительной, так как она будет способствовать легкому отделению тисненого полотна от формирующей структуры 8.

Дискретные выступающие элементы формирующей структуры могут иметь самую различную форму в сечении, например, в целом напоминающую форму колонны круглого, овального, квадратного, треугольного, шестиугольного, трапециевидного сечения, или форму, отличную от формы колонны, например, форму гребня, пирамиды, снеговика, гриба, сферы, песочных часов, им подобные формы и их сочетания.

Формирующая структура 8 может быть изготовлена из любого материала, которому может быть придана форма, в которой имеются выступающие элементы 10, имеющие размеры, подходящие для изготовления тисненого полотна в соответствии с настоящим изобретением. Кроме того, материал должен быть достаточно устойчивым в плане сохранения своих размеров в диапазоне температур, которым подвергается формирующая структура 8 в процессе изготовления тисненого полотна. Материал должен иметь модуль упругости на растяжение по меньшей мере примерно 30 МПа, по меньшей мере примерно 100 МПа, по меньшей мере примерно 200 МПа, по меньшей мере примерно 400 МПа, по меньшей мере примерно 1000 МПа, или по меньшей мере примерно 2000 МПа; предел текучести по меньшей мере примерно 2 МПа, по меньшей мере примерно 5 МПа, по меньшей мере примерно 10 МПа, или по меньшей мере примерно 15 МПа; предел деформации на излом по меньшей мере примерно 1%, по меньшей мере примерно 5%, или по меньшей мере примерно 10%. Было определено, что относительно высокие и тонкие выступающие элементы позволяют выполнить тиснение полотна тем более качественно, чем выше модуль упругости материала формирующей структуры, при условии, что материал имеет достаточный предел деформации на излом (то есть что он не является очень хрупким), чтобы элементы не сломались в процессе тиснения. Значения модуля упругости на растяжение и предела текучести могут быть определены традиционно применяемыми методами, например, пи стандартных условиях по TAPPI при скорости растяжения 100% в минуту.

В одном из воплощений выступающие элементы 10 выполнены за единое целое с формирующей структурой 8. То есть в данном воплощении формирующая структура изготавливается в виде единой целой структуры, путем удаления или добавления материала. Так, например, формирующая структура 8, имеющая относительно маломасштабные выступающие элементы 10, может быть выполнена путем локального, избирательного удаления материала, например, способом химического травления, механической гравировки, или путем удаления массы с помощью источников высоких энергий, например, способом электроразрядной механической обработки (ЭМО), лазером, электронным лучом, или электрохимической обработкой. В одном из воплощений формирующая структура 8 может быть изготовлена способом ламинирования со световым травлением, в соответствии с идеями патента США 4342314.

В одном из способов изготовления подходящей формирующей структуры 8 производится лазерная гравировка материала-основы, подходящего для лазерной гравировки, в результате чего из материала-основы избирательно удаляется материал и формируются выступающие элементы 10. Под «подходящим для лазерной обработки» в данном случае понимается, что из основы с помощью лазера избирательно, то есть контролируемым образом, может быть удален материал, при этом подразумевается, что для достижения наилучших результатов может потребоваться подбор длины волны лазера и его мощности в соответствии со свойствами материала (или наоборот). Лазерная гравировка может быть выполнена традиционно применяемыми способами, и за счет подбора длины волны, мощности лазера и временных параметров обработки могут быть получены выступающие элементы требуемых размеров. Имеющиеся на сегодняшний день материалы, подходящие для лазерной обработки, включают термопластические материалы, такие как полипропилен, ацетальные смолы, например DELRIN® производства DuPont (Вилмингтон, штат Делавэр, США), термоотверждаемые материалы, такие, как полиэфиры с перекрестными связями, эпоксидные материалы или даже металлы, такие, как алюминий, медь, латунь, никель, нержавеющая сталь или их сплавы. Термопластические и термоусадочные материалы могут включать наполнители в виде частиц или волокон, повышающие возможность их обработки лазерами определенной длины волны и/или повышающие их прочность или износостойкость, в результате чего могут быть выполнены более стойкие к износу выступающие элементы 10. Так, например, некоторые полимеры, например, полиэфирэфиркетоны, могут быть подвергнуты лазерной обработке с высоким разрешением выполняемых структур и при высокой скорости процесса обработки, при равномерном заполнении полимера достаточным количеством углеродных волокон в виде пустотелых нанотрубок.

В некоторых воплощениях формирующая структура может быть изготовлена с помощью непрерывного процесса лазерной обработки. Так, например, полимерный материал, такой как DELRIN®, может быть обеспечен в форме заготовки цилиндрической формы, имеющей центральную продольную ось, внешнюю поверхность и внутреннюю поверхность, определяющие толщину материала-основы. Он может быть также обеспечен в виде сплошного валика. Подвижный источник лазерного излучения может быть ориентирован в целом перпендикулярно его внешней поверхности. Подвижный источник лазерного излучения может быть расположен с возможностью его движения в направлении, параллельном центральной продольной оси материала-основы. Цилиндрический материал-основа может вращают вокруг его центральной продольной оси, в то время как источник лазерного излучения выборочно вырезает из его внешней поверхности участки, то есть удаляет из них материал, в результате чего образуется структура в виде множества выступающих элементов. Каждый из полученных выступающих элементов может в целом иметь форму колонны, как было описано выше. За счет синхронизации перемещения источника лазерного излучения параллельно продольной оси вращающейся цилиндрической заготовки материала-основы и скорости вращения заготовки, за один оборот заготовки лазером может быть выполнен определенный участок структуры из выступающих элементов, и весь процесс их формирования на заготовке может быть непрерывным, подобно процессу нарезки резьбы винта.

Формирующая структура 10 может иметь форму плоской пластины, валика, ленты конвейера, бесконечной ленты, рукава и им подобную. В одном из предпочтительных воплощений формирующая структура имеет форму валика.

Нижняя поверхность формирующей структуры может быть пористой или не пористой. Так, например, нижняя поверхность может включать небольшое отверстие, размеры которого настолько малы, что исходное полотно не может деформироваться и заполнять данное отверстие, но данное отверстие обеспечивает вентиляцию формирующей структуры, позволяя воздуху выходить через него. В одном из воплощений предусмотрено средство для удаления воздуха, попавшего под полотно. Так, например, может быть предусмотрен вакуум-насос, отсасывающий воздух из-под полотна через вентиляционные отверстия в формирующей структуре, так чтобы не возникало превышения давления, прикладываемого к полотну, сверх требуемого для его тиснения.

Формирующая структура в соответствии с настоящим изобретением может дополнительно содержать углубления или сквозные отверстия. Если формирующая структура действительно включает не только выступающие элементы, но и отверстия или углубления, и при этом используется камера статического давления, то с помощью камеры статического давления исходное полотно может быть вдавлено в отверстия или углубления, и в исходном полотне могут быть сформированы дискретные элементы, сформированные выступающими элементами и протяженные от поверхности полотна, находящейся напротив поверхности, от которой сформированы дискретные протяженные элементы с помощью отверстий или углублений формирующей структуры. В результате этого может быть сформировано двухстороннее тисненое полотно, на различных сторонах которого будут иметься различные структуры из протяженных элементов, или протяженные элементы различные размеров. В зависимости от давления, создаваемого между формирующей структурой и камерой статического давления, а также геометрической формы выступающих элементов, отверстий или углублений, могут быть сформированы дискретные протяженные элементы тисненого полотна, имеющие открытые или закрытые дистальные концы.

Камера статического давления

На фиг.9 представлена камера 36 статического давления, используемая для приложения силы к исходному полотну 34 и обеспечения его соответствия дискретным элементам 10 формирующей структуры 8. Камера 36 статического давления предпочтительно является газовой камерой статического давления. Газом могут быть воздух, азот, диоксид углерода, прочие им подобные газы и их сочетания.

Камера 36 статического давления оказывает давление на исходное полотно 34. Газовая камера 36 статического давления может включать колпак 38, который может создавать область 40 повышенного давления, расположенную в непосредственной близости к исходному полотну 34. Колпак 38 может иметь по меньшей мере один вход 42 газа высокого давления, через который газ или иная среда под высоким давлением может входить под колпак 38 и создавать под ним условия статического давления. В условиях статического давления газа на еще не тисненое исходное полотно 34 не оказывается ударной нагрузки, формируемой скоростью и плотностью потока среды, как в случае использования источников динамического давления, таких, как, например, воздушный нож. Вместо этого в колпаке 38 поддерживается высокое статическое давление газа, создающее разность давлений по обе стороны полотна, между статическим давлением на поверхности исходного полотна 34, обращенной к камере 36, и давлением на поверхности исходного полотна 34, обращенной к формирующей структуре 8. В одном из воплощений колпак 38 может быть шире, чем исходное полотно, что может обеспечивать лучшее прижатие полотна к формирующей структуре. Разность давлений достаточна для обеспечения соответсвия исходного полотна 34 дискретным формирующим элементам 10 формирующей структуры 8. Разность давлений может быть усилена, например, путем создания вакуума на поверхности исходного полотна 34, обращенной к формирующей структуре 8.

Подходящие камеры статического давления описаны также в предварительной патентной заявке США «Устройство для тиснения полотна», поданной 11 марта 2010 года, и в патенте США 5972280.

Исходное полотно

С помощью способа в соответствии с настоящим изобретением исходное полотно 34 преобразуется в тисненое полотно. Подходящие исходные полотна включают материалы, которые могут быть деформированы с помощью камеры 36 статического давления, создающего разность давлений по обе стороны исходного полотна 34, в результате чего исходное полотно 34 будет соответствовать дискретным элементам 10 формирующей структуры 8, и будет сформировано тисненое полотно 16.

Исходное полотно 34, как правило, включает синтетический материал, металлический материал, биологический материал (в частности, материалы животного происхождения) и их сочетания. В некоторых воплощениях исходно полотно 34 может включать целлюлозные материалы. В других воплощениях исходно полотно 34 может не содержать целлюлозных материалов. Не ограничивающие примеры подходящих исходных полотен включают пленки, такие, как полимерные или термопластические пленки, фольгу, например, металлическую фольгу (например, алюминиевую, латунную, медную и им подобную), полотна, включающие устойчивые полимеры, пены, нетканые полотна, содержащие синтетические волокна (например, TYVEK®), коллагеновые пленки, хитозановые пленки, вискозу, целлофан и им подобные. Подходящие исходные полотна дополнительно включают ламинаты и смеси из перечисленных материалов.

Если исходное полотно является волокнистым, то оно, как правило, имеет высокую плотность, в результате чего оно ведет себя аналогично пленкам. Одним из примеров такого волокнистого полотна высокой плотности является TYVEK®.

В одном из воплощений исходное полотно 34 являются полимерной пленкой. Подходящие полимерные пленки включают термопластические пленки, такие, как полиэтилен, полипропилен, полистирол, полиэтилентерефталат (ПЭТ), полиметилметакрилат (ПММА), поливиниловый спирт, нейлон, политетрафторэтилен (например, тефлон) или их сочетания. Подходящие полимерные пленки могут включать смеси полимеров.

В некоторых воплощениях исходное полотно 34 может содержать устойчивый полимер, такой, как полилактиды, полигликолиды, полигидроксиалканаты, полисахариды, поликапролактоны и им подобные, и их смеси.

Толщина исходного полотна 34 до тиснения, как правило, находится в диапазоне от примерно 5 до примерно 300 мкм, от примерно 5 мкм до примерно 150 мкм, от примерно 5 мкм до примерно 100 мкм, или от примерно 15 мкм до примерно 50 мкм. Прочие подходящие значения толщины включают примерно 1, 2, 3, 4, 5, 6, 7, 8, 9,10, 20, 30,40, 50, 60,70, 80, 90, 100, 150, 200, 250 или 300 мкм.

Исходные полотна, если они являются полимерными полотнами, как правило, имеют температуру остекления от примерно 100°С до примерно 120°С, или от примерно -80°С до примерно 100°С, или температуру остекления, находящуюся в иных подходящих диапазонах. Исходные полимерные полотна могут иметь температуру плавления, составляющую от примерно 100°С до примерно 350°С. Так, например, исходное полотно 34, сформированное из полиэтилена низкой плотности, или из смеси полиэтиленов низкой плотности и линейного низкой плотности, имеет точку плавления от примерно 110°С до примерно 122°С. Исходное полотно, сформированное из полипропилена, имеет точку плавления примерно 165°С. Исходное полотно, сформированное из полиэфира, имеет точку плавления примерно 255°С. Полотно, сформированное из Нейлона №6, имеет точку плавления примерно 215°С. Полотно, сформированное из политетрафторэтилена, имеет точку плавления примерно 327°С.

В одном из воплощений предлагаемый способ осуществляется при температуре, меньшей температуры плавления исходного полотна. Так, например, способ может осуществляться при температуре, на 10°С меньшей точки плавления исходного полотна. В другом воплощении способ проводится при температуре, в сущности равной температуре плавления исходного полотна. Еще в одном воплощении способ выполняется при температуре, большей, чем температура остекления исходного полотна.

Исходное полотно 34 может быть дополнительно пластифицировано в целях уменьшения его хрупкости перед выполнением па нем тиснения в соответствии с предлагаемым способом.

В одном из воплощений исходное полотно 34 обладает способностью увеличивать твердость при растяжении. Свойство исходного полотна увеличивать твердость при растяжении может быть желательно для облегчения со