Сшитые глинистые полимерные гели в новых физических формах, способы их формирования и варианты применения

Иллюстрации

Показать всеИзобретение касается суперабсорбентных материалов. Материал выполнен в виде волокна, пленки или вспененного материала. Материал содержит пластификатор и заряженный сшитый глинистый гель (А), причем указанный заряженный сшитый глинистый гель (А) включает глинистые наночастицы (С), которые сшиты заряженным полимером - полиакрилатом или полиакрилсульфонатом. В заявленном материале любая конкретная глинистая наночастица связана по меньшей мере с одной другой глинистой наночастицей указанным заряженным полимером. Представлены способы получения предложенного материала в виде волокон, пленки и вспененного материала. Изобретение обеспечивает получение сшитых глинистых гелей, включающих заряженные полимеры. 8 н. и 13 з.п. ф-лы, 6 ил., 3 табл.

Реферат

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к новому сшитому глинистому гелю в новых физических формах, наряду со способами их формирования и вариантами применения.

УРОВЕНЬ ТЕХНИКИ

Достижения в технологии абсорбентных материалов стимулировали поиск абсорбентных (часто суперабсорбентных) материалов с желательными свойствами, такими как высокая поглотительная способность, высокая прочность геля и низкие уровни опасности для здоровья пользователей. Гели, включающие глинистые наночастицы и полимер, были признаны как новый класс абсорбентных материалов, которые пригодны для таких вариантов употребления. Глинистые наночастицы сшивают полимерную структуру, образуя прочные и эластичные материалы, которые тем самым могут содержать меньшее количество (или даже вообще не содержать) органический реагент для объемного сшивания, который делает гель хрупким.

Один путь введения глинистых наночастиц в полимерные гели заключается в добавлении глинистых наночастиц в реакционную смесь при традиционной полимеризации, включающую инициатор, реагент для объемного сшивания с высокой концентрацией и мономер(ы). В таком материале наночастицы не соединяются с полимером заранее предусмотренными химическими связями, но, скорее, физически захватываются его трехмерной сетчатой структурой. В рамках настоящего изобретения такие материалы не рассматриваются как «сшитые глинистые».

Пример этого типа материала представлен в патентном документе WO 00/72958, который описывает смесь «MCX», включающую мономер, глинистые частицы, сшивающий реагент и текучую среду для смешения. Смесь MCX подвергают полимеризации под воздействием инициатора полимеризации, и образуется «сплав» полимера и глины с сетчатой структурой. В таком материале глинистые частицы не являются прочно связанными с полимерными цепями, но скорее захвачены полимерной матрицей. То есть они не исполняют функцию сшивающих средств. Поэтому, если имеет место недостаточное органическое сшивание, то глина может отделяться от полимера, что может создавать проблемы в плане целостности и характеристик материала и нежелательного высвобождения глинистых наночастиц.

Подобным образом, патент СА 2381910 описывает водопоглощающие полимеры, имеющие соединения типа твердого раствора внедрения. Глина (цеолит) не является частью структуры как сшивающее средство. Цеолит действует как поглотитель запаха.

Альтернативный путь внедрения глинистых наночастиц в полимерные гели состоит в формировании сшитых материалов, включающих наночастицы, которые являются сшитыми полимером, так называемых «сшитых глинистых гелей». К дисперсии подвергнутых расслоению глинистых наночастиц добавляют подходящий мономер, затем полимеризуют с помощью надлежащей системы инициатора, образуя сшивки между наночастицами. Формируется трехмерная сетчатая структура из глинистых наночастиц и полимера, в которой каждая конкретная глинистая наночастица связана полимером по меньшей мере с одной другой глинистой наночастицей. Такие материалы являются более прочными, чем те, в которых глинистые наночастицы просто внедрены в полимерную сетчатую структуру, так как глинистые наночастицы химически связаны с полимером. По этой причине высвобождение глинистых наночастиц из таких материалов также сведено к минимуму.

Например, патент ЕР 1160286 представляет органо-неорганический гибридный гидрогель, основанный на полиакриламидах.

Еще один пример можно найти в статье авторов Zhu et al., Macromol. Rapid Communications, 2006, том 27, стр. 1023-1028, в которой описан нанокомпозитный (NC) гель, основанный на сшитом глинистыми частицами полиакриламиде. Достигнута высокая прочность на растяжение.

До настоящего времени для образования сшитых глинистых гелей использовали нейтральные (незаряженные) полимеры, такие как полиакриламиды (см. патент ЕР 1160286 и другие документы, цитированные выше). Это обусловливается тем, что введение заряженных веществ в дисперсию подвергнутых расслоению глинистых наночастиц оказывается затруднительным, как будет здесь разъяснено.

В нанометровом масштабе становятся значительными силы, действующие между наночастицами, например, такие как статические заряды или силы Ван-дер-Ваальса, обусловливая то, что поведение наночастиц зачастую резко отличается от такового у более крупных частиц. Глины, состоящие из наночастиц, часто имеют распределение поверхностных зарядов, которое существенно варьируется на малых расстояниях. Например, слоистый лапонит (laponite) представляет собой синтетический силикат с частицами дискообразной формы, имеющими толщину приблизительно 1 нм и диаметр 25 нм. В водных дисперсиях лапонит имеет сильный отрицательный заряд на своих лицевых поверхностях и слабый локализованный положительный заряд на своих кромках. Поверхностные заряды на таких наночастицах обусловливают формирование в водном растворе двойных электрических слоев, например, из ионов натрия (Na+). Двойные электрические слои, которые формируются вокруг каждой глинистой наночастицы (или в определенных областях каждой наночастицы), заставляют наночастицы отталкиваться друг от друга в водном растворе, тем самым образуя дисперсии из невзаимодействующих частиц, которые, в общем, являются прозрачными или полупрозрачными, и которые имеют низкую вязкость.

Добавление заряженных водорастворимых соединений к дисперсиям глинистых наночастиц снижает осмотическое давление, удерживающее ионы натрия (Na+) вдали от поверхности наночастицы, так что двойной электрический слой становится более тонким. Поэтому наночастицы могут плотнее приближаться друг к другу, что приводит к их агломерированию. Агломерирование отчетливо наблюдается невооруженным глазом, когда дисперсии глинистых наночастиц, имеющие низкую концентрацию, поначалу являются прозрачными, но становятся мутными и образуют осадок при добавлении заряженного соединения. Высококонцентрированные дисперсии глинистых наночастиц при добавлении заряженных водорастворимых соединений образуют гелеобразные агломераты.

Авторы Weian et al., Materials Letters, 2005, том 59, стр. 2876-2880, описывают, как монтмориллонит может быть стабилизирован с использованием реакционноспособного интеркалирующего реагента, с последующим добавлением акриловой кислоты и полимеризации таковой.

Авторы Haraguchi et al., Macromolecules, 2005, том 38, стр. 3482-3490, обсуждают механизм формирования нанокомпозитных гелей, основанных на поли-N-изопропилакриламиде. Авторы Silberberg-Bouhnik et al., J. Polym. Sci. B, Polym. Phys., 1995, том 33, стр. 2269-2279, обсуждают зависимость степени набухания геля на основе полиакриловой кислоты (без глинистых частиц) от степени ионизации такового. Авторы V. Can и O. Okay, Designed monomers and polymers («Сконструированные мономеры и полимеры»), том 8, № 5, стр. 453-462 (2005), описывают формирование физических гелей между цепями полиэтиленоксида (РЕО) и частицами лапонита.

Как обсуждается выше, известны сшитые глинистые гели, включающие нейтральные полимеры, такие как полиакриламид. Заряженные полимеры (например, полиакрилатные полимеры) имеют более высокую способность абсорбировать воду. Это может быть обусловлено отталкиванием друг от друга близлежащих заряженных групп внутри полимера, которое обеспечивает возможность большего расширения. Дополнительно, между внутренней и наружной частями заряженных гелей при воздействии воды возникает осмотическое давление, которое является движущей силой процесса абсорбции. Поэтому было бы желательным, если бы можно было синтезировать сшитые глинистые гели, которые включали бы заряженные полимеры.

Однако добавление заряженных мономеров к дисперсии глинистых наночастиц вызывает агломерирование наночастиц, как обсуждается выше, так что сшитые глинистые гели, включающие заряженные полимеры, нельзя синтезировать с использованием способов, описанных для нейтральных полимеров, таких как полиакриламид.

Настоящее изобретение обеспечивает специфические формы сшитых глинистых гелей, включающие заряженные полимеры, и способ их получения, который преодолевает проблемы, связанные с известными синтетическими подходами. Этим путем могут быть получены сшитые глинистые гели, включающие заряженные полимеры, которые не могли быть приготовлены ранее.

Суперабсорбентный материал в форме вспененной или волокнистой сетчатой структуры имеет преимущество в том, что он поглощает жидкость не только в самом материале (стенками пор или волокнистой структурой), но также в порах пены, или в промежутках между волокнами. Однако вспененные и волокнистые материалы, изготовленные из традиционных суперабсорбентных полимеров (например, полимеров на основе полиакриловой кислоты и полиакрилатов), обычно являются твердыми и жесткими, будучи высушенными, не имеют достаточной эластичности и являются хрупкими во влажном состоянии - они склонны рассыпаться под давлением. По этим причинам суперабсорбентные материалы обычно бывают включенными в поглощающие изделия в гранулированной форме.

Поэтому было бы преимущественным разработать суперабсорбентный материал, который мог бы существовать в форме, которая является мягкой и эластичной, и который сохраняет свои упругие свойства как в сухом, так и во влажном состояниях.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Таким образом, изобретение предлагает волокно, пленку или пену, включающие:

а) пластификатор и

b) заряженный сшитый глинистый гель (А), причем указанный заряженный сшитый глинистый гель (А) включает глинистые наночастицы (С), которые сшиты заряженным полимером (A') так, что любая конкретная глинистая наночастица связана по меньшей мере с одной другой глинистой наночастицей указанным заряженным полимером (A').

С использованием сшитых глинистых суперабсорбентных вспененных материалов, пленок и волокон созданы материалы, которые превосходят традиционные сшитые суперабсорбентные вспененные материалы, волокна и пленки, так как они являются эластичными и прочными во влажном состоянии, и при комбинировании таковых с пластификатором они также являются прочными и эластичными в сухом состоянии.

Заряженный полимер (A') преимущественно представляет собой полиакрилат или полиакрилсульфонат. Полиакрилат преимущественно включает боковые карбоксилатные -(СО2 -) и/или боковые кислотные карбоксильные группы -(СО2Н), и полиакрилсульфонат преимущественно включает боковые сульфонатные -(SO3 -) и/или боковые сульфокислотные группы -(SO3H).

Глинистые наночастицы (С) могут быть выбраны из группы, состоящей из: монтмориллонита, сапонита, нонтронита, лапонита, бейделлита, железистого сапонита, гекторита, фторгекторита, соконита, стевенсита, магадита, вермикулита, каолиновых минералов (в том числе каолинита, диктита и накрита), минералов слюды (в том числе иллита), хлоритных минералов, палигорскита и комбинаций таковых, предпочтительно монтмориллонита, лапонита и гекторита. Глинистые наночастицы (С) могут иметь средний диаметр частиц 5-500 нм, предпочтительно 5-100 нм, более предпочтительно 5-50 нм. Преимущественно заряженный полимер (A') включает небольшое количество органического объемного сшивающего реагента (например, менее 1 мольного процента, более предпочтительно менее 0,5 мольного процента, в расчете на количество мономера).

Изобретение в особенности относится к вспененному материалу, такому, как описано здесь. Вспененный материал может иметь градиент размеров пор от одной области такового к другой. Вспененный материал согласно изобретению может дополнительно включать средство для регулирования вязкости.

Также представлен способ получения вспененного материала, включающий стадии:

а) приготовления дисперсии частично или полностью подвергнутых расслоению глинистых наночастиц (С) в воде;

b) добавления одного или более мономеров, которые включают нейтральные функциональные группы (В1);

с) добавления пластификатора;

d) необязательно, добавления средства для регулирования вязкости и/или поверхностно-активного вещества;

е) добавления инициатора полимеризации;

f) вспенивания смеси глинистых наночастиц (С), пластификатора и нейтральных мономеров (В1);

g) полимеризации нейтральных мономеров (В1) с образованием нейтрального сшитого глинистого вспененного материала;

h) гидролиза нейтральных функциональных групп (В1) с образованием заряженных функциональных групп (А1),

в котором стадии а), b), c), d) и е) могут быть исполнены в любом порядке.

Стадия вспенивания предпочтительно проводится с помощью пенообразующего вещества, но может быть исполнена с использованием любого из описанных ниже способов.

Изобретение также относится к волокну, такому, как описано здесь. Также представлен способ получения волокна, включающий стадии:

а) приготовления дисперсии частично или полностью подвергнутых расслоению глинистых наночастиц (С) в воде;

b) добавления одного или более мономеров, которые включают нейтральные функциональные группы (В1);

с) добавления пластификатора;

d) добавления инициатора полимеризации;

е) полимеризации мономера с образованием нейтрального сшитого глинистого геля (В);

f) прядения заряженного сшитого глинистого геля (А) с образованием волокна;

g) гидролиза нейтральных функциональных групп (В1) с образованием заряженных функциональных групп (А1), с образованием тем самым заряженного сшитого глинистого геля (А),

в котором стадии а), b), c) и d) и стадии f) и g) могут быть исполнены в любом порядке.

Изобретение также относится к пленке, такой, как описано здесь, и способу ее получения. Способ получения пленки включает стадии:

а) приготовления дисперсии частично или полностью подвергнутых расслоению глинистых наночастиц (С) в воде;

b) добавления одного или более мономеров, которые включают нейтральные функциональные группы (В1);

с) добавления пластификатора;

d) добавления инициатора полимеризации;

е) полимеризации нейтральных мономеров (В1) с образованием нейтрального сшитого глинистого геля;

f) формования нейтрального сшитого глинистого геля в пленку;

g) гидролиза нейтральных функциональных групп (В1) с образованием заряженных функциональных групп (А1),

в котором стадии а), b), c) и d) и стадии f) и g) могут быть исполнены в любом порядке.

Изобретение также относится к применению вспененного материала, пленки или волокна, таких, как описано здесь, в абсорбентном изделии, и абсорбентному изделию, включающему вспененный материал, пленку или волокно.

ОПРЕДЕЛЕНИЯ

«Заряженный» полимер согласно изобретению представляет собой такой, который включает одну или более заряженных функциональных групп (А1), например, по меньшей мере 2 мольного процента, по меньшей мере 10 мольных процентов или по меньшей мере 20 мольных процентов заряженных функциональных групп, которые обусловливают то, что полимер имеет общий положительный или отрицательный заряд. Полимер может быть отрицательно заряженным, в этом случае он может содержать отрицательно заряженные функциональные группы (А1), такие как -СО2 -, -SO3 -, -O-, -S-, -PO3 -, и их производные. Альтернативно, полимер может быть положительно заряженным, в этом случае он может содержать положительно заряженные функциональные группы (А1), такие как полимеры, содержащие заряженные аминные функциональные группы, и их производные. Противоионы для заряженных функциональных групп могут представлять собой любой противоион, общеизвестный в технологии.

«Нейтральный» полимер согласно изобретению представляет собой такой, который не включает заряженные функциональные группы (А1), но имеет только нейтральные функциональные группы (В1).

Как употребляемый здесь, термин «полиакрилат» используется для обозначения полимера, который - по меньшей мере в отдельных участках - имеет углеводородный скелет с боковыми кислотными карбоксильными и/или карбоксилатными группами.

Как употребляемый здесь, термин «полиакриламид» используется для обозначения полимера, который - по меньшей мере в отдельных участках - имеет углеводородный скелет с боковыми амидными группами.

Термин «сшитый» используется здесь для описания материала, в котором участки первого компонента материала взаимосвязаны с помощью второго компонента. В основном, между первым и вторым компонентами образуются ковалентные связи. Повышение степени сшивания в материале обусловливает увеличение его прочности и повышение жесткости (меньшей гибкости).

Термин «сшитый глинистый гель» используется для описания материала, в котором глинистые частицы связаны между собой полимером. Химические связи (например, ионные, ковалентные или водородные связи, или формирование комплекса) образуются между частицами глины и полимером, или молекулой инициатора, так что материалы сшиты скорее на молекулярном уровне, нежели являются просто ассоциированными друг с другом. Это отличается от глинистых частиц, просто диспергированных в полимере или внедренных в него. Возникает настоящая трехмерная сетчатая структура из глинистых частиц и полимера, в которой любая конкретная глинистая наночастица связана полимером по меньшей мере с одной другой глинистой наночастицей. Структуру сшитых глинистых материалов, равным образом, можно рассматривать как полимер, сшитый глинистыми частицами.

«Наночастицы» представляют собой частицы с размерами нанометрового масштаба. Например, средние диаметры наночастиц согласно настоящему изобретению варьируют между 1 и 500 нм. Наночастицы часто имеют максимальный диаметр 100 нм. При таких малых размерах силы, действующие между частицами, например, такие как статические заряды или силы Ван-дер-Ваальса, становятся существенными, обусловливая то, что поведение наночастиц зачастую весьма отличается от такового у более крупных частиц.

Термин «подвергнутый расслоению» означает, что наночастицы диспергированы, главным образом будучи в индивидуальном состоянии, во всей массе материала носителя, который мог бы представлять собой растворитель или полимерный гидрогель.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

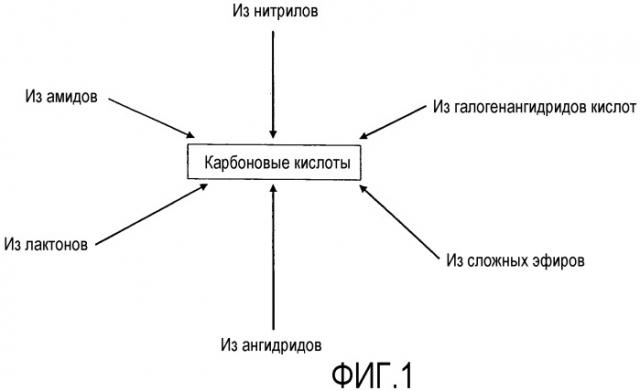

Фигура 1 представляет иллюстрацию синтетических подходов для получения функциональных групп карбоновых кислот.

Фигура 2 представляет иллюстрацию синтетических подходов для получения функциональных групп сульфоновых кислот.

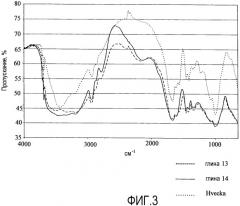

Фигура 3 показывает инфракрасный спектр с Фурье-преобразованием (FTIR) сшитых глинистых гелей.

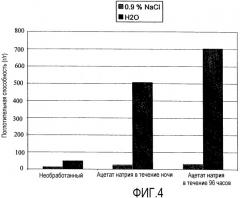

Фигура 4 показывает параметры свободного набухания (г/г) сшитых глинистых гелей.

Фигура 5 представляет изображение, полученное с использованием сканирующей электронной микроскопии (в условиях окружающей среды) (E-SEM) высушенного вымораживанием вспененного материала, основанного на сшитом глинистом полиакриламидном геле.

Фигура 6 показывает волокна сшитого глинистого геля в приборе для испытания прочности на растяжение.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

Настоящее изобретение представляет волокно, пленку или пену из определенного материала. Волокно, пленка или пена включает основные компоненты: пластификатор и заряженный сшитый глинистый гель (А). Волокно, пленка или вспененный материал согласно изобретению могут состоять исключительно из этих двух компонентов, или же могут включать дополнительные компоненты.

Вспененные материалы представляют собой материалы, которые сформированы путем захватывания газовых пузырьков жидкостью или твердым веществом. Твердые вспененные материалы составляют важный класс легковесных пористых материалов. Вспененные материалы могут быть классифицированы на два типа ячеистых материалов соответственно их пористой структуре. Первый тип вспененного материала представляет собой так называемый «поропласт с открытыми порами», который содержит поры, которые соединены между собой. Второй тип вспененного материала называется «пенопластом с закрытыми порами» и не имеет структуры с сообщающимися порами. Вспененные материалы из сшитого глинистого геля имеют хорошие упругие свойства. Эти упругие вспененные материалы обеспечивают хорошую способность впитывать жидкости и хорошее распределение жидкости. Благодаря тому факту, что вспененный материал содержит открытые ячейки, которые образованы эластичными стенками пор, механические свойства вспененного материала улучшаются еще больше, что означает, что структура является деформируемой, когда подвергается воздействию механических напряжений, и тем самым будет возвращаться к своей первоначальной форме, когда нагрузка снимается, сравнительно с вспененным материалом, имеющим неупругие стенки ячеек или гораздо менее эластичные стенки пор. Эластичные стенки ячеек во вспененном материале могут обеспечивать возможность расширения пенистой структуры, когда жидкость поступает в ячейку, и сокращения, когда жидкость вытекает. Упругие вспененные материалы также лучше противостоят как растягивающим, так и сдвиговым нагрузкам. Вспененный материал из сшитого глинистого геля, составляющий поглощающую сердцевину абсорбентного изделия, тем самым является более гибким и податливым, чем структура, которая, главным образом, основывается на целлюлозных волокнах и частицах суперабсорбентного полимера (SAP). В дополнение, эластичные вспененные материалы более легко сжимаются, то есть они могут быть сжаты до достижения более высоких значений плотности, и по-прежнему расширяются, будучи увлажненными. Поэтому можно компактировать продукт в его упакованном состоянии, не нанося ему обусловленных хрупкостью повреждений.

Твердые вспененные материалы могут быть получены разнообразными способами, но процесс подразделяется на две основные стадии: 1. Инициирование и рост пузырьков, и 2. Процесс отверждения, соответственно.

1. Инициирование и рост пузырьков

Есть несколько доступных подходов, например,

а) внедрение газа путем взбивания жидкости,

b) впрыскивание газа в жидкость,

с) пузырьки также могут образовываться в жидкости самопроизвольно, когда давление паров газа становится выше, чем окружающее давление,

d) нуклеация газовых пузырьков либо химическими методами, либо физическим методами,

е) в системе твердого вещества и жидкости может быть также создана двухфазная система. Тогда твердая фаза будет удалена после процесса отверждения.

Химические методы часто связаны с применением пенообразующих веществ или порогенов. Пенообразующие вещества представляют собой добавки, которые способны выделять газ в результате строго определенных химических реакций и образовывать пенистую структуру в полимерных материалах. Пенообразующие вещества включают сжатые газы, которые расширяются, когда давление сбрасывается, растворимые твердые вещества, которые оставляют после себя поры, когда их вымывают, жидкости, которые создают ячейки, когда они превращаются в газы, и химические реагенты, которые разлагаются или реагируют при воздействии теплоты с образованием газа. Химические пенообразующие вещества составляют ассортимент от простых солей, таких как бикарбонат аммония или натрия, до сложных соединений, выделяющих азот. Хотя термины «пенообразующие вещества» и «порогены» зачастую применяют для обозначения одного и того же объекта, порогены иногда определяют как такие пенообразующие вещества, которые не разлагаются в процессе строго определенных химических реакций, но которые при очень высоких температурах случайным образом разлагаются на многообразные типы молекулярных фрагментов. Примерами пенообразующих веществ/порогенов являются бикарбонаты натрия и бикарбонаты аммония, которые образуют газообразный диоксид углерода, будучи под воздействием кислотных условий. Прочими примерами являются изоцианатные группы, которые образуют диоксид углерода под действием воды, или азогруппы, которые образуют газообразный азот при нагревании.

Пузырьки могут быть также сформированы эмульсиями или микроэмульсиями, которые предусматривают изменение физических условий для создания пористой структуры. Примером является приготовление эмульсий или микроэмульсий из углеводородов с низкой температурой парообразования (например, гептан или ацетон). Еще один пример представляет получение пенистой структуры с использованием воды и испарением воды с помощью процесса лиофильной сушки. Суперкритические жидкости, типа суперкритического диоксида углерода, тоже могли бы быть использованы для формирования ячеистой структуры.

В фазе инициирования и роста пузырьков есть несколько компонентов, которые могли бы быть использованы для облегчения этого процесса. Примерами являются поверхностно-активные компоненты, так называемые поверхностно-активные вещества. Могут быть использованы также некоторые дисперсные частицы или волокна. В качестве поверхностно-активных материалов могут быть также применены некоторые белки. Пористая структура может быть также стабилизирована с использованием средства для регулирования вязкости в жидкой фазе, или на поверхности раздела воздуха и жидкости.

2. Процесс отверждения

Твердый вспененный материал получают в процессе отверждения, который часто представляет собой полимеризацию мономеров в жидкой фазе. Полимеризация может протекать по радикальному механизму. Приемлема также ступенчатая полимеризация. Температура полимеризации может быть температурой окружающей среды, или выше или ниже комнатной температуры. Полимеризация, которая происходит в двухфазной системе, в которой одну из фаз составляет вода при температуре ниже температуры замерзания, образует так называемые криогели. Когда воду удаляют, образуется пена.

Также является приемлемым, что процесс отверждения может происходить при физическом изменении жидкой фазы, например желатинировании и/или высушивании.

Путем регулирования природы процесса инициирования и роста пузырьков можно создавать пористые структуры с различными размерами пор, структурами пор и/или градиентами пор по величине. Поэтому в одном варианте осуществления вспененный материал имеет градиент пор по величине от одной области к другой. Поэтому вспененный материал может содержать поры различного размера и градиенты пор по величине в различных его областях. Градиент пор по величине может быть в z-направлении (от верхней части абсорбентной структуры вниз к нижней части абсорбентной структуры) с наиболее крупными порами в верхней части, переходящими во все меньшие и меньшие поры по мере достижения нижней части. Одно преимущество такой структуры состоит в том, что верхняя часть абсорбентной структуры, расположенная вплотную к пользователю, обеспечивает более высокую способность поглощать жидкость, чем нижняя часть, удерживающая жидкость в абсорбентной структуре. Далее, нижняя часть вспененного материала имеет более высокое капиллярное давление и тем самым опустошает верхнюю часть, обеспечивая возможность дополнительного увлажнения и оставляя верхнюю поверхность в сухом состоянии.

Чтобы получить такой градиент, изготавливают различающиеся слои вспененного материала и укладывают их друг на друга. Наложением различных слоев один поверх другого до того, как они высохнут, получают целостную структуру, где слои частично проникают друг в друга. Одно преимущество такой целостной структуры, по сравнению с абсорбентной структурой, состоящей из отдельных слоев, заключается в том, что устраняется последующая стадия соединения. Поэтому такая структура является более дешевой в изготовлении, поскольку исключается необходимость в клеевом средстве и/или подведении энергии для соединения слоев. Еще одно преимущество целостной структуры состоит в том, что улучшается функциональность структуры таким образом, что нет опасности нарушения жидкостного массопереноса при переходе от первого слоя ко второму слою, которое было бы обусловлено недостаточным контактом между слоями.

Преимущественно, стенки пор вспененного материала в части, где жидкость захватывается, могут иметь более высокую степень сшивания глинистых частиц, то есть содержать больше наночастиц, чем стенки пор в части, где жидкость удерживается. Материал с очень высокой степенью сшивания глинистых частиц может не абсорбировать так же много жидкости, как материал, имеющий более низкую степень сшивания глинистых частиц. Материал с высокой степенью сшивания глинистых частиц, то есть содержащий больше наночастиц, менее подвержен опасности гелевого блокирования. Абсорбентная структура согласно этому варианту осуществления может быть сформирована приготовлением двух или более слоев вспененного материала, в которых увеличенное количество наночастиц добавляют в полимерный раствор, который предназначен для образования части, где жидкость захватывается, и меньшее количество наночастиц добавляют в полимерный раствор, который предназначен для формирования части, где жидкость удерживается. После вспенивания и отверждения, но перед высушиванием, различные слои располагают один поверх другого, и при этом слои будут частично проникать друг в друга и создавать сплошную структуру. Приготовлением вспененного материала с различными частями согласно вышеизложенному, то есть вспененного материала, имеющего ступенчатое или непрерывное увеличение концентрации частиц от одной области к другой, можно контролировать абсорбционные характеристики так, чтобы получалась целостная структура, которая проявляет быстрое захватывание жидкости, хорошее распределение жидкости, а также аккумулирующую способность.

Поэтому изобретение представляет способ получения вспененного материала, такого, как описано здесь, причем указанный способ включает стадии:

а) приготовления дисперсии частично или полностью подвергнутых расслоению глинистых наночастиц (С) в воде;

b) добавления одного или более мономеров, которые включают нейтральные функциональные группы (В1);

с) добавления пластификатора;

d) необязательно, добавления средства для регулирования вязкости и/или поверхностно-активного вещества;

е) добавления инициатора полимеризации;

f) вспенивания смеси глинистых наночастиц (С), пластификатора и нейтральных мономеров (В1);

g) полимеризации нейтральных мономеров (В1) с образованием нейтрального сшитого глинистого вспененного материала;

h) гидролиза нейтральных функциональных групп (В1) с образованием заряженных функциональных групп (А1),

в котором стадии а), b), c), d) и е) могут быть исполнены в любом порядке.

Стадия вспенивания предпочтительно проводится с помощью пенообразующего вещества, но может быть исполнена с использованием любого из описанных выше способов.

Изобретение также относится к волокнам, включающим сшитый глинистый гель, такой, как описано здесь. Одно конкретное преимущество применения волокон со сшитым глинистым гелем в абсорбентных изделиях включает возможность получения продуктов, не содержащих целлюлозы. В дополнение, без труда получается продукт, который является мягким, гибким, тонким, эластичным и подобным нижнему белью, чем создаются продукты с улучшенными характеристиками пригонки по фигуре и комфортности. Эластичная сердцевина, состоящая из волокон согласно изобретению, будет обеспечивать лучшую сухость и в особенности удержание влаги в одном месте. Эластичный сшитый глинистый материал потенциально может улучшить эластичность и целостность сердцевины. Далее, потребуется меньшее количество сердцевинного материала по сравнению с традиционными абсорбентными сердцевинами. Настоящее изобретение также облегчает размещение абсорбентного материала там, где это действительно требуется (поскольку общеупотребительный дисперсный суперабсорбентный материал более свободно перемещается).

Волокна могут присутствовать в волокнистой сетчатой структуре, такой как структура, обычно употребляемая в поглощающих компонентах абсорбентных изделий. Способ получения волокон называется прядением. Существуют три основных типа прядения: из расплава, сухое и мокрое. Прядение из расплава используют для полимеров, которые могут быть без труда расплавлены. Сухое прядение включает растворение полимера с образованием раствора, который может быть испарен. Мокрое прядение употребляется, когда растворитель не может быть испарен и должен быть удален химическими средствами. Все типы прядения основываются на одном и том же принципе. В прядении из расплава массу полимера нагревают, пока он не станет текучим. Расплавленный полимер нагнетают на поверхность металлического диска, содержащего многочисленные мелкие отверстия, называемого фильерой. Тончайшие струи полимера, которые выходят из этих отверстий (называемые монофиламентами), затвердевают по мере их охлаждения. Филаменты, когда они отверждены, также скручивают вместе, формируя длинное волокно. Мокрое прядение используют для волокнообразующих веществ, которые были растворены в растворителе. Фильеры погружены в химическую ванну, и, когда филаменты выходят, они осаждаются из раствора и отверждаются. Сухое прядение также употребляют для волокнообразующих материалов в растворе. Однако, вместо осаждения полимера действием раствора или в химической реакции, отверждение достигается испарением растворителя в потоке воздуха или инертного газа.

Прядение из геля представляет собой специальный способ сухого и мокрого прядения, используемый для получения высокой прочности или других особых свойств волокна. Полимер во время экструзии не находится в истинно жидком состоянии. Не будучи полностью разделенными, как должно бы быть в истинном растворе, полимерные цепи связаны между собой в различных точках в форме жидкого кристалла, или в результате других физических взаимодействий. Этим создаются сильные межцепочечные взаимодействия в полученных филаментах, которые могут значительно повышать прочность волокон на растяжение. В дополнение, жидкокристаллические или прочие физические взаимодействия выстроены вдоль оси волокна под воздействием сдвиговых нагрузок во время экструдирования. Филаменты выходят с необычно высокой степенью ориентации относительно друг друга, еще более увеличивая прочность.

Новые способы прядения включают электропрядение. Для электропрядения применяют электрический заряд для вытягивания очень тонких (типично в микро- или наномасштабе) волокон из жидкости. Электропрядение сочетает в себе характеристики как электрораспыления, так и общеупотребительного мокрого прядения волокон. Предпочтительными способами прядения являются мокрое и сухое прядение и электропрядение.

После процесса прядения экструдированные волокна затвердевают. В некоторых случаях даже после того, как они затвердели, волокна могут быть значительно растянуты - для достижения повышенного выравнивания цепей, чтобы обеспечить увеличенную прочность.

Поэтому изобретение представляет способ получения волокна, такого, как описано здесь, включающий стадии:

а) приготовления дисперсии частично или полностью подвергнутых расслоению глинистых наночастиц (С) в воде;

b) добавления одного или более мономеров, которые включают нейтральные функциональные группы (В1);

с) добавления пластификатора;

d) добавления инициатора полимеризации;

е) полимеризации мономера с образованием нейтрального сшитого глинистого геля (В);

f) прядения заряженного сшитого глинистого геля (А) с образованием волокна;

g) гидролиза нейтральных функциональных групп (В1) с образованием заряженных функциональных групп (А1), с образованием тем самым заряженного сшитого глинистого геля (А),

в котором стадии а), b), c) и d) и стадии f) и g) могут быть независимо исполнены в любом порядке.

Настоящее изобретение также относится к пленке, включающей сшитый глинистый гель, такой, как описано здесь. В дополнение к преимуществам, перечисленным выше для волокон, пленки согласно изобретению обеспечивают возможность создания суперабсорбентных многослойных материалов. Суперабсорбентные частицы могут быть введены в пленку, или же суперабсорбентные частицы могут быть размещены в промежутке между двумя пленками