Установка для получения из чурака цилиндра максимального объема с механизмом приема, подачи и удаления, механизмом захвата и координации с системой измерения и механизмом обработки с фрезой и муфтой подсоединения ее к приводу, включая монтажную схему установки привода

Иллюстрации

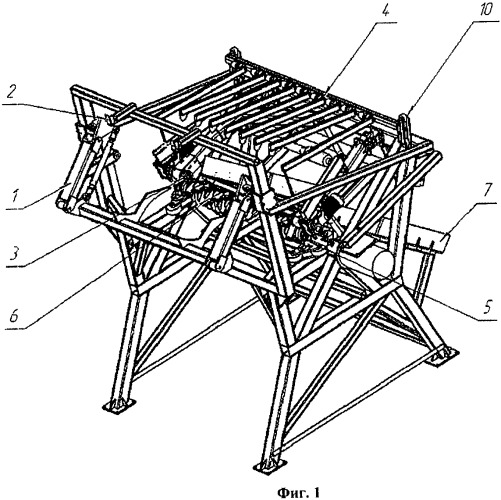

Показать всеГруппа изобретений относится к деревообрабатывающей промышленности по производству лущеного шпона и технологической щепы и, в частности, к устройствам, предназначенным для подготовки фанерного сырья. Установка для получения из чурака цилиндра максимального объема содержит механизм приема, подачи (1), систему измерения с двумя предварительными измерителями (2) и измерительным узлом (4), установленным на верхней консольной балке с помощью узла крепления (10), механизм захвата и координации (3), механизм обработки (5) с фрезой (6) и элементами (7) подсоединения ее к приводу и с элементами монтажа привода. Все движущиеся механизмы и узлы установлены внутри единой конструкции в виде фермы. Механизм приема и подачи снабжен элементом удаления. Лапы механизма захвата и координации выполнены симметричными с дополнительным приводом на второй лапе, с симметричным их расположением на валах вращения захватов при помощи установочного отверстия редуктора приводов и рычагов компенсации момента вращения. Механизм обработки с корпусами установки ведущего и ведомого вала фрезы расположен на поперечинах фермы с пластинами, между которыми установлены виброопоры. Ведущий вал фрезы через муфту соединен с выступающим валом привода, при установке которого используются рычаги компенсации момента вращения, установленные при помощи отверстий корпуса привода. Фреза механизма обработки выполнена наборной с двухходовой винтовой дискретной режущей частью. Упрощается конструкция устройства, снижаются энергетические затраты и себестоимость изготовления и эксплуатации оборудования. 6 н.п. ф-лы, 19 ил.

Реферат

Группа изобретений относится к деревообрабатывающей промышленности по производству лущеного шпона и технологической щепы и, в частности, к устройствам, предназначенным для подготовки фанерного сырья. Изобретение предполагает поштучную обработку чураков без перехвата их во вращающихся захватах в процессе получения из них цилиндров максимального объема и передачи их на гидротермическую обработку с последующей передачей на лущильный станок.

1.1. Известна установка для получения из чурака цилиндра максимального объема, которая содержит основание с продольными направляющими, на которых установлена первая подвижная каретка, перемещающаяся вдоль оси бревна, механизмы вращения бревна, крепления бревна в центрах шпинделя и задней бабки, вторую каретку с фрезой. При этом механизм вращения бревна, механизм крепления бревна в центрах шпинделя и задней бабки жестко установлены на основании. Вторая каретка установлена сверху на двух верхних-поперечных первой каретки, объединяя сверху продольные направляющие основания. Вторая каретка расположена над бревном на двух верхних поперечинах, объединяющих сверху продольные направляющие основания, и перемещается в горизонтальной плоскости перпендикулярно вертикальной плоскости, проходящей вдоль оси бревна. Таким образом, первая подвижная каретка обеспечивает продольное перемещение фрезы, а вторая подвижная каретка обеспечивает перемещение фрезы поперек бревна. Сверху на двух верхних поперечинах установлена плита, снизу которой между двух поперечных направляющих подвешен полый цилиндрический вал. Свободный конец полого цилиндрического вала сопряжен со стаканом, снизу которого подвешена плита для установки фрезы и привода ее вращения. При этом ось вращения фрезы расположена перпендикулярно вертикальной плоскости, проходящей вдоль оси бревна. Внутри полого цилиндрического вала проходит винт, одним концом неподвижно закрепленный на плите стакана, а другим соединен с плитой полого цилиндрического вала посредством шкива-гайки и имеет поворотную рукоятку. Полый цилиндрический вал и стакан обеспечивают вертикальное перемещение оси вращения фрезы, сохраняя ее расположение в горизонтальной плоскости, а специальное приспособление обеспечивает поворот оси вращения фрезы в горизонтальной плоскости. См. описание к патенту RU №2307025 от 17.07.2006. Опубл. бюл. №27 от 27.09.2007. Возможно, что применение этого устройства целесообразно для оцилиндровки бревен, идущих на изготовление деталей сруба, но для оцилиндровки при изготовлении шпона это устройство представляется громоздким и трудоемким в обслуживании. В устройстве отсутствует механизм подачи бревна к механизму вращения и установки его в этом механизме. Подать такое бревно и установить его в механизме вращения этого устройства невозможно при помощи традиционных приспособлений и механизмов, применяемых в оцилиндровке при лущении шпона. Оцилиндровка и подача бревна при лущении шпона осуществляется при параллельном перемещении оси вращения бревна к механизму вращения и установки без перемещения оси бревна вдоль оси вращения станка. Из фигуры 1 указанного описания такое перемещение бревна для его установки и вращения невозможно из-за стоек каретки 3, которые установлены с двух сторон вдоль бревна. Поэтому необходимо производить перемещение бревна вдоль оси вращения со стороны бабки или шпинделя. Такой механизм в данном устройстве отсутствует и его надо разрабатывать. Отсутствует в данном устройстве и механизм, позволяющий определить центры вращения бревна и установить бревно в соответствии с определенными центрами. Надо отметить, что такого типа механизмы есть и используются на установках для получения шпона, где оцилиндровка мерных бревен производится лущильным станком перед непосредственным процессом лущения, т.е. оцилиндровка и лущение отличаются скоростью вращения бревна, скоростью подачи лущильного ножа и наличием ленты шпона.

1.2. Известна установка для получения из чурака цилиндра максимального объема, которая состоит из механизма приема и подачи чурака с системой измерений, включающей предварительные измерители, механизма захвата и координации чурака в пространстве с измерительным узлом и механизма обработки в виде лущильного станка, в котором нож лущильного станка может быть заменен фрезой. При этом механизм приема и подачи чурака с системой измерения и механизм захвата, координации и переноса бревна в пространстве размещены внутри каркаса. Нижняя рама каркаса размещена в одной горизонтальной плоскости с лущильным станком, на станину которого с одной стороны опирается верхняя часть каркаса, на которой на горизонтальной раме, сверху каркаса установлен механизм захвата, координации и переноса чурака. Сверху внутреннего каркаса, над механизмом приема чурака, расположен механизм измерительного узла первого этапа центровки системы измерения. Механизм захвата, координации и переноса чурака подвешен на валу сверху каркаса над системой измерений и над механизмом обработки чурака. Механизм обработки чурака выполнен в виде лущильного станка, основание станины которого расположено в одной горизонтальной плоскости с каркасом и каркас которого сверху совмещен с верхней частью станины. Лущильный станок имеет рабочие шпиндели вращения с двигателем вращения и суппорт для ножа. Вместо ножа предлагается устанавливать ножи в виде фрезы. См. описание к европейскому патенту ЕР 0967058 А2 от 25.06.1999. Опубл. 29.12.1999, бюл 1999, 52. Хотя эта установка предназначена для оцилиндровки при изготовлении шпона, а не для оцилиндровки бревен, идущих на изготовление деталей сруба, она имеет недостатки. Так, например, процесс получения цилиндра включает четыре группы оборудования: 1) механизм приема чурака, механизм подачи чурака; 2) оборудование системы измерения, включающего центровочные шпиндели чурака; 3) механизм переноса чурака от центровочных шпинделей к рабочим шпинделям механизма обработки, во время которого производится координация определенных системой измерения центров осей с осями обработки и совмещение их с установкой в рабочие шпиндели лущильного станка; 4) механизм обработки в виде лущильного станка с возможностью замены лущильного ножа на ножи в виде фрезы. Перехват чурака и использование трех механизмов захвата не только усложняет установку, но и приводит к длительности процесса обработки чурака для получения цилиндра. Замена лущильного ножа на ножи в виде фрезы приводит к дополнительным временным издержкам производства шпона, что приводит к увеличению по времени производственного цикла получения конечного продукта и повышает его себестоимость, ведет к дополнительным энергетическим затратам. Использование лущильного ножа и фрезы, изготовленной с режущей кромкой по всей длине лущения, в процессе обработки мерного бревна неоправданно. Обрабатываемый слой бревна может включать элементы, которые приводят к потере режущих свойств применяемого инструмента или выходу его из строя. Это приводит к остановке процесса для замены или заточки применяемого режущего инструмента. Оцилиндровка мерных бревен производится лущильным станком и следом этот нож производит лущение, а наличие фрезы на месте ножа лущильного станка (см. фиг.22) или вместо ножа лущильного станка требует серьезной переработки этого лущильного станка, которая не представлена в рассматриваемом патенте.

1.3. Известна, принятая за прототип, установка для получения из чурака цилиндра максимального объема, которая состоит из механизма приема, подачи с двумя предварительными измерителями системы измерения, механизма захвата и координации с измерительным узлом системы измерения и механизма обработки с фрезой и элементами подсоединения ее к приводу, элементами крепления привода. Установка включает механизм сброса чурака на устройство ската. При этом предварительные измерители механизма приема, подачи имеют вид Л-образных штанг поднятия и опускания наконечников с угловым датчиком поворота, пневмоцилиндра подъема Л-образных штанг, причем механизм приема и подачи, механизм захвата и координации и механизм обработки расположены на трех взаимосвязанных каркасах. См. описание к патенту RU №2368493 от 31.01.2008. Опубл. бюл. №27 от 27.09.2009. Эта установка предназначена для оцилиндровки при изготовлении шпона, а не для оцилиндровки бревен, идущих на изготовление деталей сруба, и имеет полное представление о фрезе и месте ее установки без связи с лущильным станком. Устранен перехват чурака и оптимизирован механизм измерительного узла. Однако ей присущи и недостатки. Так, например, она не адаптирована к новому технологическому процессу изготовления шпона, при котором оцилиндровка чурака производится перед гидротермической его обработкой, когда вначале из чурака получают цилиндр максимального объема, который затем поступает на гидротермическую обработку, проходит ее и затем направляется для получения шпона на лущильный станок. Такой подход меняет место расположения установки и ее архитектуру, в связи с этим механизмы и узлы требуют нового проектирования ее конструкции и значительного ее упрощения.

2.1. Известен механизм приема, подачи и удаления. Механизм приема и подачи состоит из двух V-образных призм, установленных с возможностью перемещения вертикально вверх при помощи объединенных электрических приводов подъема чурака, и расположен снизу внутри первого каркаса, состоящего из вертикальных стоек, горизонтальных поперечин и перекладин. См. описание к европейскому патенту ЕР 0897782 А2 от 21.08.1997. Опубл. 24.02.1999, бюл 1999/08. Подъем чурака производится до высоты действия датчиков центровки и на расстоянии L1 от центральной осевой линии центрирующего шпинделя, которыми чурак захватывается и в которых чурак проворачивается для определения центров оси на противоположных торцах чурака. Затем чурак фиксируется в конечном положении измерения клешневым захватом за торцы по периферии торца, а центрирующие шпиндели убираются, освобождая чурак от своего зажима. Клешневые захваты подхватывают чурак и с помощью позиционной рамы перемещают его непосредственно на рабочие шпиндели лущильного станка. При перемещении чурака клешневыми захватами на оцилиндровку каждый торец чурака выставляется в соответствии с программой компьютера таким образом, чтобы расчетная ось оцилиндровки и лущения чурака была параллельна осевой центральной линии рабочих шпинделей. А при установке чурака в рабочие шпиндели эти оси должны совпадать. При достижении этих условий чурак зажимается рабочими шпинделями, а клешневые захваты отходят от торцов чурака и возвращаются за следующим чураком. Производится оцилиндровка с получением шпона и карандаш падает вниз при возвращении рабочих шпинделей в исходное положение. См. описание к европейскому патенту ЕР 0967058 А2 от 25.06.1999. Опубл. 29.12.1999. Бюл 1999/52. Описанный механизм приема, подачи и сброса имеет три разных механизма. Механизм приема, когда чурак с транспортера попадает на V-образные призмы с приводами их подъема с установленным чураком. Затем механизма подачи чурака уже клешневыми захватами на рабочие шпиндели и затем механизм удаления в виде сброса, который является традиционным для лущильных станков. Совершаются две установки чурака сначала в центрирующие шпиндели, а затем в рабочие шпиндели. Между этими двумя установками осуществляется перехват чурака и его транспортировка клешневыми захватами. Удаление осуществляется традиционной установкой рабочих шпинделей в исходное положение. Стружка от окорки с оцилиндровкой падает под лущильный станок. А это дополнительный вес, перемещаемый до бассейна, загрузки бассейна, выгрузки из бассейна и доставка на лущильный станок, и затем уборка лущильного станка от этой стружки. Дополнительный объем загрузки бассейна, да еще с наиболее загрязненной составной частью чурака. Наличие двух шпинделей с механизмами их перемещения и вращения, а также подъем чурака за счет двух приводов подъема и системой ориентации чурака до подачи чурака на оцилиндровку негативно сказывается на потреблении энергетических ресурсов, металлоемкости и надежности. Все это тяжелой ношей в итоге ложится на себестоимость изготовления шпона.

2.2. Известен механизм удаления полученного цилиндра из зоны обработки, который состоит из двух параллельно расположенных боковин U-образной формы, соединенных между собой перекладинами. При этом один конец боковин U-образной формы осевым шарнирным соединением связан с перекладиной между подставками, а на втором конце имеются выступы наружу, образующие прием чурака и обеспечивающие дальнейшее его перемещение двумя пневмоцилиндрами удаления. Механизм удаления обработанного бревна расположен на каркасе вместе с механизмом обработки и фрезой. Два пневмоцилиндра удаления установлены на одном уровне с уровнем расположения установки получения цилиндра. См. описание к патенту RU №2368493 от 31.01.2008. Стр.10, 11. Фиг.10. Опубл. Бюл. №27 от 27.09.2009. В данном механизме стружка от окорки с оцилиндровкой падает под механизм обработки с фрезой и стружка не попадает в бассейн и тем более не доставляется к лущильному станку. Однако само изготовление, установка и работа такого механизма удаления требует дополнительных материальных и энергетических затрат, что в конечном счете повышает себестоимость изготовления шпона. Наличие дополнительных механизмов влияет на надежность работы установки. Отрицательно влияет на компактность установки. При этом рассматриваемый механизм не может обеспечить прием чурака и подачу его на оцилиндровку.

2.3. Известен, принятый за прототип, механизм приема и подачи, который расположен сверху каркаса, и состоит из двух крюков V-образных призм, установленных на балке, и подвешен на двух параллелограммах. Каждый параллелограмм состоит из параллельно расположенной вспомогательной тяги параллелограмма и основной тяги, шарнирно соединенной с пневмоцилиндрами их перемещения. При этом пневмоцилиндры перемещения расположены на отдельной раме, установленной со стороны подачи чурака. Механизм приема и подачи расположен на отдельном каркасе, который состоит из прямоугольной рамы, расположенной снизу, двух внешних и двух внутренних вертикальных стоек, усиленных сверху двумя перекладинами и двумя поперечинами в средней части. См. описание к патенту RU №2368493 от 31.01.2008. Стр.10. Фиг.3. Опубл. Бюл. №27 от 27.09.2009. Рассматриваемый механизм может обеспечить прием чурака и подачу его на оцилиндровку, но не может обеспечить функцию удаления полученного цилиндра из зоны обработки. Расположение механизма на отдельном каркасе увеличивает габариты устройства и создает большую зону, опасную при обслуживании устройства из-за работы двух пневмоцилиндров перемещения крюков V-обратных призм, и отрицательно влияет на компактность установки, что приводит к дополнительным материальным и энергетическим затратам.

3.1. Известен механизм захвата и координации, который состоит из двух разнесенных вдоль оси вала лап в виде клешневых захватов с держателями, подвешенных снизу к передвижной раме, расположенной на стойках. Клешневые захваты оснащены двумя гидроцилиндрами, осуществляющими захват чурака за торцы и двумя приводами, осуществляющими самостоятельное перемещение каждой лапы вверх или вниз. Держатели сверху снабжены винтовой парой с приводом и осью перемещения их по радиусу с приводами перемещения, осуществляющими перемещение держателей с зажатым чураком и их отклонение с зажатым чураком на определенный угол. См. описание к европейскому патенту ЕР 0967058 А2 от 25.06.1999. Фиг.1, 2 и 12. Опубл. 29.12.1999. Бюл 1999, 52. Хотя представленный механизм осуществляет захват и координацию, но он не в состоянии поворачивать чурак вокруг расчетной оси многократно для получения цилиндра. Поэтому этот механизм для возможности получения цилиндра устанавливает чурак в рабочие шпиндели лущильного станка, с помощью которого и осуществляется вращение чурака вокруг расчетной оси. Конструкция такого механизма захвата и координации является металлоемкой, громоздкой и требует прецизионного, точного изготовления. Подобная конструкция отрицательно влияет на компактность установки и негативно сказывается на потреблении энергетических ресурсов, металлоемкости и надежности, что приводит к дополнительным материальным и энергетическим затратам и повышает себестоимость изготовления шпона.

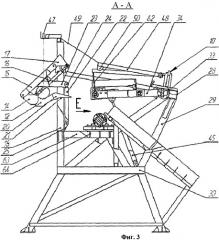

3.2. Известен, принятый за прототип, механизм захвата и координации, который состоит из ступенчатой лапы и прямой лапы с приводом вращения зажатого чурака, гидроцилиндра сжатия лап и косой тяги между ними. При этом ступенчатая лапа и прямая лапа оснащены гидроцилиндрами подъема лап, а на свободных концах лап во втулках с подшипниками расположены соответственно валы вращения с захватами, образующими ось вращения захватов, при этом на прямой лапе установлен привод вращения захватов. См. описание к патенту RU №2368493 от 31.01.2008. Опубл. Бюл. №27 от 27.09.2009. Представленный механизм, по сравнению с аналогом, имеет более компактную конструкцию и он значительно проще и менее металлоемок, а значит и более экономичен в изготовлении и эксплуатации. Уменьшено количество приводов, участвующих в захвате и координации чурака. При этом представленный механизм позволяет вращать чурак вокруг расчетной оси многократно до получения цилиндра. Однако захват чурака может осуществляться с расположением осевых линий шипов захватов под углом к оси вращения, что снижает качество захвата. Возможность смещения захватов вдоль оси вращения захватов относительно середины режущей части фрезы вместе с установкой привода на одной из лап создает дисбаланс и приводит к постоянной перенастройке программного обеспечения, т.е. усложняет программу. Программа будет проще, если будет учитываться меньше факторов, влияющих на процесс, а значит, и надежней. Легче управлять симметричной системой.

4.1. Известна система измерения, включающая предварительные измерители по определению центров захвата и измерительный узел, определяющий внешние параметры чурака, относительно этих центров захвата. Предварительные измерители включают две V-образные призмы с механизмами их подъема и датчик определения вертикальной плоскости, проходящей через ось вращения двух центровочных шпинделей, определяющих центр захвата по вертикали правого и левого торцов чурака. Кроме этого, предварительные измерители включают и два датчика, определяющие центр захвата по горизонтали правого и левого торцов чурака. Измерительный узел включает два центровочных шпинделя, изготовленных по типу шпинделей лущильного станка с датчиком фиксации угла поворота, и три датчика, расположеных сбоку от установленного чурака в горизонтальной плоскости, проходящей через ось вращения двух центровочных шпинделей. Последние три датчика с датчиком фиксации угла поворота определяют внешние параметры чурака, относительно этих центров захвата. См. описание к европейскому патенту ЕР 0897782 А2 от 21.08.1997. Фиг.1, 2. Опубл. 24.02.1999. Бюл 1999/08. Наличие двух механизмов вертикального подъема с приводами для двух V-образных призм и датчика определения вертикальной плоскости, а также двух датчиков, определяющих центр захвата по горизонтали правого и левого торцов чурака, усложняет процесс предварительного измерения. Не облегчает конструкцию системы измерения и участие в ней двух центровочных шпинделей, изготовленных по типу шпинделей лущильного станка с датчиком фиксации угла поворота.

4.2. Известна система измерения, включающая предварительные измерители по определению центров захвата и измерительный узел, определяющий внешние параметры чурака, относительно этих центров захвата. Предварительные измерители включают две V-образные призмы с механизмами их подъема и датчик определения вертикальной плоскости, проходящей через ось вращения двух центровочных шпинделей, определяющих центр захвата по вертикали правого и левого торцов чурака. Измерительный узел включает два центровочных шпинделя, изготовленных по типу шпинделей лущильного станка с датчиком фиксации угла поворота, и три датчика расположены сбоку от установленного чурака в горизонтальной плоскости, проходящей через ось вращения двух центровочных шпинделей. Последние три датчика с датчиком фиксации угла поворота определяют внешние параметры чурака, относительно этих центров захвата. См. описание к европейскому патенту ЕР 0967058 А2 от 25.06.1999, абзац 0031, 0032, 0033. Опубл. 29.12.1999. Бюл 1999, 52. Хотя из данной системы исключены два датчика, определяющие центр захвата по горизонтали правого и левого торцов чурака, тем не менее, основные недостатки предыдущего аналога присущи и этому аналогу.

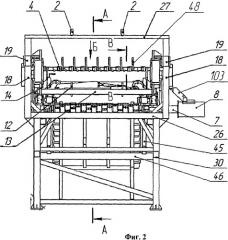

4.3. Известна, принятая за прототип, система измерения, включающая предварительные измерители, датчик определения параметров центра захватов и измеритель параметров вращающегося чурака. Предварительные измерители включает две V-образные призмы, которые с помощью двух пневмоцилидров механизма приема и подачи перемещают чурак в зону предварительного измерения и устанавливают две V-образные призмы с чураком под наконечниками Л-образных штанг угловых датчиков поворота. Для поворота Л-образных штанг установлены другие два пневмоцилиндра, которые поднимают и опускают наконечники Л-образных штанг в вертикальной плоскости, проходящей в месте (линию) соединения наклонных перекладин V-образных призм. Измеритель параметров вращающегося чурака расположен сверху в зоне перемещения вверх по радиусу лап механизма захвата и координации с зажатым чураком таким образом, чтобы предварительно определенные центры по торцам и осевой линии соединяющей их совпадали с осью вращения захватов. Измеритель параметров вращающегося чурака состоит из n измерительных рычагов с n чувствительными элементами, расположенными вдоль оси обработки бревна на верхней консольной балке на верхней поперечине каркаса, а натяжители в виде пружин с упорами установлены на верхних консольных балках, установленных сверху на концах внутренних стоек каркаса. Каждый измерительный рычаг одним концом прижимается к упору с небольшим определенным усилием при помощи пружин, а вторым концом соединен осевым шарнирным узлом с неподвижной верхней консольной балкой таким образом, чтобы оси шарнирных узлов, выполненные в виде ступенчатого вала, были параллельны оси вращения фрезы. Измерительный рычаг выполнен в виде профиля П-образного сечения, на свободном конце имеет накладку с отверстием для монтажа пружины, а снизу на кронштейне в виде двух пластин установлен вращающийся на валике чувствительный элемент, выполненный в виде диска, заостренного по наружному диаметру. Шарнирный узел выполнен в виде корпуса, установленного на консольной балке, внутри которого расположен ступенчатый вал. При этом на ступенчатый вал с одной стороны установлен измерительный рычаг с возможностью их совместного вращения вокруг оси ступенчатого вала во втулке. С другой стороны ступенчатого вала установлен датчик углового поворота с муфтой для регистрации изменения угла поворота. См. описание к патенту RU №2368493 от 31.01.2008. см. фиг.2, 3, 6, 7, 8. Опубл. Бюл. №27 от 27.09.2009. Отсутствие двух центровочных шпинделей, изготовленных по типу шпинделей лущильного станка с датчиком фиксации угла поворота, делает практическую реализацию системы измерения менее металлоемкой и более энергетически привлекательной. Хотя исключено наличие двух механизмов вертикального подъема с приводами для двух V-образных призм, но процесс перемещения двух V-образных призм в зону предварительного измерения удлиняет процесс измерения на время преодоления этого пути. Размещение системы измерения на двух разных каркасах усложняет процесс сборки и вносит дополнительные операции по согласованию взаимодействующих механизмов.

5.1. Известен механизм обработки, который выполнен в виде лущильного станка, основание станины которого расположено в одной горизонтальной плоскости с каркасом и каркас которого сверху совмещен с верхней частью станины. Лущильный станок имеет рабочие шпиндели вращения с двигателем вращения и суппорт для ножа. Вместо ножа предлагается устанавливать ножи в виде фрезы. См. описание к европейскому патенту ЕР 0967058 А2 от 25.06.1999. Опубл. 29.12.1999. Бюл 1999, 52. Лущильные станки для осуществления оцилиндровки в процессе изготовления шпона известны с 1819 года. Оцилиндровка в процессе лущения является начальной фазой непрерывного процесса получения шпона и характерным признаком ее окончания является получение непрерывной ленты шпона. Естественно, что в процессе лущения и оцилиндровки чурак, зажатый шпинделями лущильного станка, не меняет ось вращения, и она совпадает с осью вращения шпинделей лущильного станка. Лущильный нож, точнее его режущая кромка, также не меняет своего параллельного положения относительно оси вращения шпинделей лущильного станка. Меняется только расстояние между осью вращения шпинделей лущильного станка и режущей кромкой режущего инструмента. А все процессы, связанные с определением центра вращения чурака и координации центра чурака с целью получения максимального количества шпона производятся до перехода чурака и установки его в механизме обработки. Механизмы, осуществляющие процессы, связанные с определением центра вращения чурака и координации центра чурака после поступления чурака и установки его в обрабатывающие центры механизма обработки, не влияют на сам процесс обработки, а возвращаются в исходное положение для осуществления своих функций со следующим чураком. Поэтому происходит перехват чурака от механизма к механизму, что приводит к длительности процесса обработки мерного бревна для получения оцилиндрованного чурака. Рабочие шпиндели лущильного станка не наделены функциями менять в пространстве ось вращения чурака и выбирать при каждом повороте его на определенный угол такую ось, которая бы соответствовала цилиндру максимального объема, и осуществлять обработку чурака при таких условиях при многократном повороте чурака на 360° при постоянной установке оси в положение, соответствующее получению цилиндра максимального объема. Замена лущильного ножа на ножи в виде фрезы приводит к дополнительным временным издержкам производства шпона, что приводит к увеличению по времени производственного цикла получения конечного продукта и повышает его себестоимость, ведет к дополнительным энергетическим затратам. Использование лущильного ножа и фрезы, изготовленной с режущей кромкой по всей длине лущения, в процессе обработки мерного бревна неоправданно. Обрабатываемый слой бревна может включать элементы, которые приводят к потере режущих свойств применяемого инструмента или выходу его из строя. Это приводит к остановке процесса для замены или заточки применяемого режущего инструмента. Даже если установить фрезу взамен лущильного ножа, то в этом случае, кроме придачи фрезе вращения, ее надо перемещать в направлении чурака, для осуществления процесса оцилиндровки. Здесь имеется в виду, что режущая кромка фрезы расположена параллельно оси вращения чурака и по длине превышает длину чурака. Механизм обработки лущильного станка вращает чурак со скоростью до 1000 об/мин и повышение скорости его вращения приводит не только к повышению энергетических затрат, но к более надежному захвату чурака рабочими шпинделями лущильного станка. Чем больше скорость, тем труднее удержать чурак с учетом его дисбаланса. Это приводит к более быстрому износу механизма вращения чурака и может привести к вырову чурака из шпинделей лущильного станка. Если увеличить скорость вращения фрезы, то с учетом ее перемещения конструкция такого механизма будет не только сложной, но и громоздкой. Заявители рассматриваемого патента даже не решились его представить в конкретном виде.

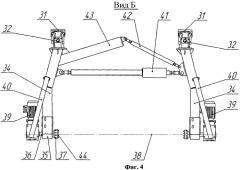

5.2. Известен, принятый за прототип, механизм обработки чурака, который расположен на верхней поперечине третьего каркаса, включает механизм захвата и координации, фрезу и привод вращения фрезы. Механизм захвата и координации состоит из ступенчатой лапы и прямой лапы с приводом вращения зажатого бревна, гидроцилиндра сжатия лап, косой тяги между ними. Ступенчатая лапа и прямая лапа оснащены гидроцилиндрами подъема лап. На свободных концах лап во втулках с подшипниками, образующих ось вращения захватов, расположены валы вращения с захватами. Вал вращения, установленный со стороны привода вращения, имеет удлиненный вал со шпонкой для стыковки его с редуктором привода вращения. Поэтому этот вал вращения является ведущим, а другой вал вращения является ведомым. Ось вращения захватов при обработке бревна постоянно меняется в пространстве, обеспечивая максимальный объем получаемого цилиндра по определенной программе, реализующей зависимость постоянно меняющегося центра цилиндра максимального объема при повороте бревна вокруг оси захватов с установкой ее соответствующему меняющемуся центру цилиндра максимального объема в данный момент обработки. Привод вращения чурака с редуктором установлен на поддерживающей балке, снизу прямой лапы.

Фреза расположена на третьем каркасе, установленной между первым и вторым и который выполнен в виде двух форменных подставок, состоящих из трех вертикальных стоек с укосами, расположенными на общем основание и которые объединены между собой двумя перекладинами, каждая в виде трубы прямоугольного профиля снизу и одной перекладиной сверху. При этом перекладина в виде трубы прямоугольного профиля соединена неразъемным соединением с вертикальными стойками, расположенными во внутрь установки, а перекладины соединены неразъемными соединениями с вертикальными стойками, расположенными наружу. Сверху, на трех вертикальных стойках расположены виброопоры, которые выполнены в виде трех круглых шайб. На шайбах по обе стороны фрезы расположена треугольная пластина с корпусом под подшипники качения. В подшипники качения установлены концы вала вращения фрезы, вращение которой осуществляется шкивом соединенного ременной передачей со шкивом привода вращения фрезы. Привод вращения фрезы установлен на основании пола и имеет регулировочное приспособление для осуществления натяга ремней между шкивами, расположенными на валу вращения фрезы и выходном вале привода. См. описание к патенту RU №2368493 от 31.01.2008. Фиг.3, 4, 5. Опубл. Бюл. №27 от 27.09.2009. Данное устройство исключает перехват чурака от механизма к механизму и сокращает длительность процесса обработки чурака для получения цилиндра максимального объема. Механизм захвата и координации наделен функциями менять в пространстве ось вращения чурака и выбирать при каждом повороте его на определенный угол такую ось, которая бы соответствовала цилиндру максимального объема, и осуществлять обработку чурака при таких условиях при многократном повороте чурака на 360° при постоянной установке оси в положение, соответствующее получению цилиндра максимального объема. Данный механизм исключает применение лущильного ножа, что снижает издержки механизма обработки. Использование наборной фрезы сокращает процесс заточки применяемого режущего инструмента. Фреза установлена стационарно, и ее не надо перемещать в направление чурака, для осуществления процесса оцилиндровки. Такая компоновка фрезы позволяет вращать ее со скоростью до 1200 об/мин и одновременно уменьшить скорость вращения чурака, что повышает надежность крепления чурака, в том числе и за счет резкого уменьшения дисбаланса, практического сведения его к нулю. Однако представленный механизм имеет свои недостатки. Привод вращения фрезы установлен на основании пола и имеет регулировочное приспособление для осуществления натяга ремней между шкивами, расположенными на валу вращения фрезы и выходном валу привода, поэтому натяг ремней создает дополнительную боковую нагрузку на установочные подшипники вала рабочего органа, которым является фреза и подшипники выступающего вала привода, что приводит их к дополнительному износу и более скорой их замене. Необходимо постоянно регулировать натяг ремней и изготавливать дополнительные устройства по его регулированию. Надо устанавливать корпус привода двигателя вращения рабочего органа на несмещаемом основании. Все это приводит к дополнительным энергетическим, материальным, производственным и т.д. потерям, препятствует использованию рабочего органа с максимальными скоростями вращения используемого привода. Инерционность монтажной схемы такой установки очевидна, а инерционность ведет к потере оперативного управления процессом обработки, снижению реверсивных свойств.

При этом представленный механизм позволяет вращать чурак вокруг расчетной оси многократно до получения цилиндра.

Однако захват чурака может осуществляться с расположением осевых линий шипов захватов под углом к оси вращения, что снижает качество захвата. Возможность смещения захватов вдоль оси вращения захватов относительно середины режущей части фрезы вместе с установкой привода на одной из лап создает дисбаланс и приводит к постоянной перенастройке программного обеспечения, т.е. усложняет программу.

6.0. Из рассматриваемых аналогов фрез механизма обработки были исключены фрезы, изготовленные с режущей кромкой по всей длине лущения, и монолитный вал, как, например, фреза, изготовленная по патенту №2228838 от 05.07.2001 и опубл. бюл. 14 от 20.05.2004. Причина исключения заключается в том, что установка для получения из чурака цилиндра максимального объема фактически производит окорку чурака, а поэтому обрабатываемый слой чурака может включать металлические элементы, которые приводят к потере режущих свойств фрезы и выходу ее из строя. Это приводит к остановке процесса и демонтажу фрезы для замены новой или заточки демонтированной фрезы. Это не только усложняет процесс обработки чурака, но и приводит к простою оборудования, что экономически неоправданно. Монолитный вал имеет большую инерционность, что влияет не только на управление, но и на дополнительное потребление энергии, повышенную металлоемкость самой фрезы и установочных элементов.

6.1. Известна, принятая за прототип, фреза, состоящая из полой оправки с кольцевым выступом на наружном диаметре, набора двурезцовых элементарных фрез, установленных на одной дуге окружности со смещением режущей кромки на определенный угол относительно режущей кромки смежной элементарной фрезы. Каждое смещение смежных элементарных фрез зафиксировано штифтом. Набор элементарных фрез через кольцо зажат гайкой, а крайние элементарные фрезы закреплены на оправке. Такого типа фрезы, как правило, через сквозное отверстие полой оправки устанавливаются на шпиндель фрезерного станка и крепятся к нему, образуя рабочий орган. Они имеют общее название концевые. См. описание к авторскому свидетельству SU №1507566 от 04.12.87. Опубл. Бюл. №34 от 15.09.89. Установку такой фрезы можно приспособить к резцедержателю механизма продольного перемещения оцилиндровочного станка типа, который будет производить оцилиндровку вращающегося чурака. Но это все потребует специальной разработки приспособлений к резцедержателю по установке такой фрезы с обеспечением ее вращения. Такие фрезы имеют небольшую длину набора элементарных фрез. При заточке ее происходит изменение геометрических размеров по диаметру в сторону его уменьшения, что приводит к перенастройке глубины подачи.

6.2. Известна фреза, включающая вал с упором и расположенными на валу режущими элементами в виде двурезцовых элементарных фрез, зафиксированных от взаимного перемещения относительно друг друга, т.е. между собой и относительно вала с фигурной гайкой их крепления на валу. Элементарные фрезы имеют режущие кромки с перекрытиями по торцам и расположены с угловым смещением. Корпус элементарной фрезы с двумя режущими кромками имеет неразъемные соединения или выполнены за одно целое. Корпус элементарной фрезы на сторонах, противоположных режущим кромкам, имеет две симметричные упорные поверхности в плоскостях, перпендикулярных диаметральной плоскости фрезы. В противоположных торцах корпуса элементарной фрезы выполнены симметричные пазы, стенки которых в проекции на торцевую плоскость элементарной фрезы образуют с упорными поверхностями угол α=360°/n. См. описание к патенту RU №2051028 от 06.08.93.