Применение устройства, обеспечивающего создание нити из пастообразного материала

Иллюстрации

Показать всеИзобретение относится к устройству инжектирования нити пастообразного материала, состоящего из нескольких компонентов, в промежуток между двумя стеклянными панелями (33, 34) теплоизоляционного стеклопакета. Устройство содержит форсунку (25), по одному накопителю (15, 15', 16, 16', 27, 27') на каждый компонент пастообразного материала, сообщающемуся через первый тракт подачи с форсункой (25), и динамический смеситель (20), предусмотренный на этом первом тракте подачи, и контейнеры (1, 2) для каждого компонента пастообразного материала, которые выполнены с возможностью сообщения с накопителями (15, 15', 16, 16', 27, 27') для обеспечения пополнения соответствующего накопителя (15, 15', 16, 16', 27, 27') через второй тракт подачи для инжекции нити в промежуток между двумя стеклянными панелями (33, 34) теплоизоляционного стеклопакета. Технический результат, достигаемый при использовании применения устройства по изобретению, заключается в том, чтобы обеспечить необходимую точность дозировки герметизирующего клейкого материала для подачи его в заданном объеме при герметизации теплоизоляционных стеклопакетов. 2 н. и 13 з.п. ф-лы, 3 ил.

Реферат

В основе настоящего изобретения лежит устройство, характеризующееся признаками ограничительной части пункта 1 формулы. Более ранние решения данной области техники известны из документов DE 3542767 и DE 3929608. В этих документах раскрыто устройство, обеспечивающее подачу в заданном соотношении двух пастообразных веществ из двух резервуаров к форсунке, посредством которой герметизируют краевой стык теплоизоляционного стеклопакета. Указанные пастообразные вещества представляют собой два компонента двухкомпонентного герметизирующего клейкого материала. Они при помощи поршневых насосов подаются из бочонков в промежуточный накопитель, представляющий собой поршневой/цилиндрический блок, из которого главный компонент герметизирующего клейкого материала (основной компонент) выдавливается первым поршнем. При этом синхронно с главным компонентом из указанного блока вторым поршнем выдавливается дополнительный компонент (отвердитель). На пути между поршневым/цилиндрическим блоком и форсункой главный и дополнительный компоненты проходят через статический смеситель, где смешиваются друг с другом.

Если в поршневом цилиндрическом блоке заканчивается запас главного и дополнительного компонентов, процесс герметизации теплоизоляционного стеклопакета необходимо прервать, чтобы добавить главный и дополнительный компоненты в этот поршневой/цилиндрический блок. В это время герметизацию стеклопакетов осуществлять невозможно. Поэтому, чтобы не прерывать процесс герметизации, поршневой/цилиндрический блок следует выбирать как можно большего размера. Однако чем больше накопительный объем, тем труднее, из-за неизбежной сжимаемости компонентов герметизирующего клейкого материала, обеспечить точность их дозировки, достаточную для того, чтобы материал не подавался в краевой стык стеклопакета в слишком больших или слишком малых количествах. Кроме того, с увеличением накопительного объема повышаются вес поршневых/цилиндрических блоков, мощность, требующаяся для приведения их в действие, давление на подаваемый материал, а вместе с тем и вес механизмов, приводящих в действие поршни этих поршневых/цилиндрических блоков.

Известно, что для того, чтобы сократить путь подачи от поршневых/цилиндрических блоков к форсункам, форсунку и питающие ее поршневые/цилиндрические блоки следует размещать на общей опоре. При этом опора должна быть подвижной, чтобы форсунку можно было перемещать вдоль края теплоизоляционных стеклопакетов. Естественно, что с увеличением массы поршневых/цилиндрических блоков повышается и стоимость перемещающего механизма.

Таким образом, в основе данного изобретения лежит задача снижения расходов, связанных с герметизацией теплоизоляционных стеклопакетов.

Поставленная задача решена путем применения устройства герметизации теплоизоляционных стеклопакетов, характеризующегося признаками независимого пункта 1.

Зависимые пункты формулы раскрывают предпочтительные варианты изобретения.

Предлагаемое устройство, обеспечивающее инъектирование нити пастообразного материала в промежуток между двумя панелями теплоизоляционного пакета (именуемое в данной заявке также как "устройство герметизации"), содержит накопитель для каждого компонента пастообразного материала и форсунку, сообщающуюся с накопителем через тракт подачи, на котором предусмотрен динамический смеситель. Пастообразный материал используется для герметизации внутреннего пространства стеклопакета, что позволяет предотвратить проникновение в него водяного пара и/или обеспечить долговечную и достаточно прочную связку между двумя стеклянными панелями. Для образования достаточно прочной связки применяют затвердевающий материал, состоящий по меньшей мере из двух смешиваемых друг с другом компонентов. Материал, получившийся в результате смешивания, сначала имеет пастообразную форму, а затем постепенно схватывается и твердеет. Для герметизации краевого стыка теплоизоляционных стеклопакетов применяют, в частности, затвердевающие двухкомпонентные герметизирующие и связывающие материалы на основе тиокола. При затвердевании они образуют полисульфиды.

В устройствах, предназначенных для герметизации теплоизоляционных стеклопакетов, стеклянные панели которых склеены друг с другом по краю, для смешивания компонентов пастообразного материала, вводимого между двумя панелями, принято использовать статический смеситель. В этом смысле настоящее изобретение существенно отличается от устройств известного уровня техники, поскольку в нем предложено использовать динамический смеситель. В результате такого отличия достигаются следующие значительные преимущества.

- При прохождении пастообразного материала через динамический смеситель падение напора происходит в гораздо меньшей степени по сравнению с падением напора в статическом смесителе. В устройстве герметизации со статическим смесителем компоненты пастообразного материала должны выдавливаться из накопителей, питающих статический смеситель, под давлением, которое в случае не слишком малых зазоров между стеклянными панелями стеклопакета составляет обычно от 200 до 220 бар. На пути к форсунке большая часть этого давления, составляющего от 200 до 220 бар, падает. К форсунке пастообразный материал обычно поступает под давлением лишь от 70 до 80 бар, так что потеря давления на пути к форсунке составляет примерно 2/3 от первоначального давления. Основная часть потери давления возникает из-за статического смесителя. Однако благодаря применению динамического смесителя удается предотвратить по меньшей мере большую часть потери давления, обычно возникающей в статическом смесителе.

- Вследствие значительного снижения падения давления снижается мощность, необходимая для выдавливания пастообразного материала.

- Благодаря уменьшению исходного давления и мощности, необходимой для выдавливания пастообразного материала, становится возможным применять более легкие накопители и средства подачи, например гидравлические поршневые насосы.

- Указанное уменьшение веса облегчает задачу перемещения накопителей, средств подачи и смесителей совместно с форсункой. Привод для совместного перемещения может иметь меньшую мощность, что еще более сокращает конструктивную массу.

- Поскольку перемещать приходится более легкие накопители и средства подачи, для них можно применять более легкие опоры и направляющие, что также позволяет сэкономить на массе.

- Благодаря снижению массы устройства герметизации, которое предполагается перемещать во время использования, уменьшается его склонность к нежелательным колебаниям; также облегчается демпфирование этого устройства.

- Пониженные давления, пониженные требования к мощности и меньшие массы увеличивают срок службы, в частности, накопителей и гидравлических средств подачи, а также их уплотнений.

- При одинаковых результатах смешивания емкость динамического смесителя, а также время, в течение которого пастообразный материал находится в смесителе, значительно меньше соответствующих значений для статического смесителя. В результате этого снижается объем пастообразного материала, находящегося между накопителями и форсункой. В свою очередь, благодаря меньшему объему пастообразного материала, уменьшается влияние сжимаемости пастообразного материала на точность дозирования, а значит, повышается точность дозирования.

- Благодаря снижению времени прохождения пастообразного материала через смеситель уменьшается степень затвердевания пастообразного материала, которое имеет место на пути к форсунке.

- Благодаря тому что для динамического смесителя приемлема меньшая емкость, чем у статического смесителя, а также тому, что время, в течение которого материал находится в динамическом смесителе, меньше соответствующего времени для статического смесителя, вероятность скопления и затвердевания материала в мертвых зонах динамического смесителя гораздо меньше, чем у статического смесителя. Это преимущество обеспечивается также благодаря наличию в смесителе приводного рабочего органа, поддерживающего движение пастообразного материала в динамическом смесителе.

- В известных устройствах герметизации теплоизоляционных стеклопакетов длина статических смесителей обычно составляет от 80 см до 1 метра и более. Динамический смеситель намного короче и компактнее статического смесителя при той же производительности. Благодаря этому устройство в целом может иметь более компактную конструкцию. В результате, его склонность к вибрации уменьшается в еще большей степени.

- Предлагаемое устройство герметизации, оснащенное динамическим смесителем, может быть изготовлено с меньшими затратами, чем обычное устройство герметизации со статическим смесителем.

- Герметизирующие материалы для теплоизоляционных стеклопакетов являются в большей или меньшей степени дилатантными, т.е. их вязкость увеличивается с повышением действующего на материал давления. А поскольку предложенное устройство герметизации может работать при меньшем давлении, чем известные устройства герметизации, дилатантные герметизирующие материалы в предлагаемом устройстве имеют более низкую вязкость, чем в случае обычных устройств. Поэтому в предложенном устройстве герметизирующие материалы эффективнее проходят технологическое преобразование. Это относится также и к тиоколу, наиболее широко распространенному герметизирующему материалу. Однако наиболее ярко преимущества изобретения проявляются при обработке двухкомпонентных герметизирующих материалов на основе кремнийорганических веществ, которые затвердевают с образованием кремнийорганического каучука. На обычной установке, оснащенной статическим смесителем, эти материалы можно перерабатывать только в том случае, если через форсунку подаются сравнительно небольшие количества пастообразного герметизирующего материала, как это имеет место при герметизации стеклопакетов, в которых зазор между стеклянными панелями составляет не более 10 мм. Однако в силу того, что теплоизоляция стеклопакета улучшается с увеличением зазора между его панелями, в настоящее время преимущественно изготавливают теплоизоляционные стеклопакеты с расстоянием между панелями от 15 до 25 мм. Поэтому если в качестве герметизирующего материала используется кремний, затвердевающий с образованием кремнийорганического каучука, герметизацию при помощи обычных устройств можно осуществлять только ценой существенного снижения скорости герметизации. Говоря другими словами, обязательное уменьшение давления в устройстве герметизации влечет за собой соответствующее падение скорости герметизации, что в свою очередь приводит к увеличению производственного цикла поточной линии по изготовлению стеклопакетов. Посредством же предлагаемого устройства кремний можно перерабатывать при пропускной способности, достаточной для стеклопакетов с большим зазором между стеклянными панелями, в результате чего становится возможным в полном мере использовать небольшие производственные циклы современных поточных линий по изготовлению стеклопакетов. Поэтому данное изобретение позволяет использовать в качестве двухкомпонентного герметизирующего материала не только тиокол, но и полиуретан, в особенности кремний, затвердевающий с образованием кремнийорганического каучука.

В предпочтительном случае динамический смеситель содержит смесительную трубу в форме цилиндра или усеченного конуса. В этой трубе в качестве смесительного органа установлен ведомый смесительный вал, снабженный выступающими из него смесительными элементами. Смесительные элементы предпочтительно выступают из вала в радиальном направлении и доходят вплоть до внутренней периферической стенки смесительной трубы, поэтому смесительные элементы заметают собой все внутреннее пространство смесительной трубы и смешиваемые материалы не могут осаждаться и затвердевать в трубе.

Смесительные элементы могут быть установлены вокруг вала неравномерно, также они могут быть размещены на валу друг за другом в виде нескольких кольцевых средств. Предпочтительно, чтобы смесительные элементы были установлены вокруг вала по винтовой траектории, так как в этом случае лучше всего обеспечивается перекрывание смесительными элементами всех участков внутренней поверхности смесительной трубы.

Смесительные элементы могут иметь разные формы. Они могут быть выполнены в виде стержней круглого или многогранного поперечного сечения. Кроме того, они могут быть выполнены в виде лопастей или дужек. Предпочтительны также элементы в виде лопаток. В частности, смесительные элементы могут иметь поверхности, обращенные в сторону направления подачи и проходящие под углом к продольной оси вала, отличным от 90°, так что при приведении вала во вращение они будут обеспечивать поступательное продвижение пастообразного материала. Таким образом, данная конструкция позволяет частично или полностью снизить падение напора подачи материала в динамическом смесителе. Можно даже скомпенсировать падение давления, возникшее на пути от резервуара к динамическому смесителю.

Особенно предпочтительна конструкция, в которой смесительные элементы, обеспечивающие поступательное продвижение материала, скомбинированы со смесительными элементами, которые не обеспечивают поступательного продвижения, но обладают большим перемешивающим действием.

В качестве динамического смесителя также можно использовать смесительную трубу, в которой установлены один или два приводимых в движение шнека.

В предлагаемом устройстве живое сечение потока в смесителе и мощность его привода предпочтительно рассчитаны на пропускание по меньшей мере 0,5 литра пастообразного материала в минуту, предпочтительнее на пропускание по меньшей мере 2 литров в минуту и еще предпочтительнее на пропускание по меньшей мере 3 литров в минуту. В последнем случае предложенное устройство особенно хорошо подходит для быстрой герметизации теплоизоляционных стеклопакетов, отличающихся большим промежутком между стеклянными пакетами.

В соответствии с особо предпочтительным вариантом изобретения для компонентов пастообразного материала, вводимого в промежуток между двумя стеклянными панелями, предусмотрены два приспособления, каждое из которых сообщается с форсункой и содержит накопитель и взаимодействующий с ним вытеснитель, причем эти приспособления приводятся в действие в противоположных направлениях таким образом, что пока из одного накопителя в первый тракт подачи, ведущий к форсунке, поступает компонент материала, другой накопитель пополняется. Такое техническое решение обеспечивает следующие существенные преимущества.

- Благодаря приведению указанных приспособлений в действие в противоположных направлениях, содержимое пополняемого накопителя увеличивается согласно уменьшению количества материала, содержащегося в другом накопителе. Поэтому компоненты пастообразного материала постоянно имеются в наличии для инъектирования в промежуток между двумя стеклянными панелями стеклопакета.

- Время, необходимое для переключения накопителей с пополнения на выдачу и с выдачи на пополнение, гораздо меньше времени, необходимого для пополнения опорожненного накопителя.

- Так как время, необходимое для наполнения накопителя, не сокращает время, в течение которого пастообразный материал можно вводить в промежуток между двумя стеклянными панелями теплоизоляционного стеклопакета, можно использовать накопители небольшого объема.

- Так как объем накопителей может быть небольшим, накопители можно выполнять легкими и малого размера, вследствие чего расход энергии на управление ими и на проведение в отношении их различных манипуляций также будет незначительным.

- Так как объем накопителей может быть небольшим, влияние сжимаемости на точность дозирования пастообразного материала или его компонентов будет незначительным.

- Изобретение обеспечивает возможность создания устройства герметизации теплоизоляционных стеклопакетов, которое является компактным и легко управляемым.

Изобретение целесообразно использовать с двухкомпонентными герметизирующими клейкими материалами, например полисульфидами (тиоколом), которые широко применяются при изготовлении теплоизоляционных стеклопакетов и состоят из главного и дополнительного компонентов, смешиваемых друг с другом на пути к форсунке в соотношении примерно 9 к 1 с образованием двухкомпонентного пастообразного материала, который после смешивания начинает постепенно затвердевать. Кроме того, изобретение подходит для однокомпонентных затвердевающих материалов на основе полиуретана и кремния.

При герметизации термоизоляционного стеклопакета в краевой стык стеклопакета, ограниченный двумя стеклянными панелями и внешней стороной разделителя, соединяющего эти панели, вводят затвердевающий материал, который либо проходит в виде однородной нити от одной стеклянной панели к противолежащей стеклянной панели, либо - при достаточно прочных на сжатие и разрыв разделителях - заполняет только пазы между внешними сторонами разделителя и обеими панелями. В последнем случае в краевом стыке рядом друг с другом находятся две отдельные нити герметизирующего материала. Такие две нити можно создавать одной форсункой, имеющей два рядом расположенных отверстия.

Если материал, вводимый в промежуток между стеклянными панелями стеклопакета, состоит из двух компонентов, образующих после смешивания затвердевающий материал, то на первом тракте подачи предусмотрен динамический смеситель, расположенный между двумя резервуарами, из которых поступают эти два компонента, и форсункой, из которой в конце концов выходит нить пастообразного материала. Этот динамический смеситель обеспечивает смешивание друг с другом двух проходящих через него компонентов.

Форсунка может иметь одно или несколько выпускных отверстий. Одно отверстие используется в случае, если из пастообразного материала образуют одну нить. Форсунку с двумя выходными отверстиями можно использовать не только для упомянутого создания двух расположенных рядом друг с другом нитей, одна из которых связывает разделитель с одной стеклянной панелью, а другая - разделитель с другой панелью. Форсунку с двумя выходными отверстиями можно также использовать и тогда, когда необходимо создать двухслойную композитную нить из двух различных пастообразных материалов.

В предпочтительном случае указанные приспособления, попарно приводимые в действие в противоположных направлениях и состоящие из накопителя и вытеснителя, выполнены с возможностью синхронной работы, поэтому, когда некоторое количество материала выходит из одного накопителя, другой накопитель пополняется таким же количеством материала. Однако, в принципе, строгая синхронизация не обязательна. Например, для пополнения одного накопителя можно использовать не все то время, в течение которого выходит материал из другого накопителя, поскольку существует возможность сократить время пополнения при условии соответствующего увеличения пропускной способности на пополнение. Однако такой подход увеличивает сложность системы, следовательно, его нельзя назвать предпочтительным.

Если предполагается обрабатывать несколько пастообразных материалов или несколько компонентов пастообразного материала, то для дозирования каждого материала или каждого компонента по отдельности должна быть предусмотрена пара приспособлений, которые приводятся в действие в противоположных направлениях и каждое из которых состоит из накопителя и вытеснителя. В предпочтительном случае эти приспособления приводятся в действие синхронно.

Накопители, сопряженные друг с другом с возможностью попарного приведения в действие в противоположных направлениях, предпочтительно имеют одинаковый размер. В этом случае в начале процесса инъектирования один из накопителей заполнен по меньшей мере наполовину, поэтому для обеспечения непрерывного инъектирования в распоряжении имеется по существу половина объема одного из двух накопителей. Согласно усовершенствованному варианту изобретения в процессе инъектирования пастообразный материал и его соответствующие компоненты выдаются по отдельности из того накопителя пары приспособлений, состоящих из накопителя и вытеснителя, который вмещает большее количество компонентов пастообразного материала. В этом случае вероятность того, что намеченный процесс инъектирования сможет быть завершен без прерывания, наиболее высока.

Известно, что в случае прямоугольных теплоизоляционных стеклопакетов процесс инъектирования на углах стеклопакета прерывается на короткое время, в течение которого форсунка перемещается за угол. Это кратковременное прерывание можно использовать для переключения между накопителями пары накопителей, после чего тот накопитель, который до достижения угла стеклопакета выдавал материал, начинает пополняться, а другой накопитель, который до достижения угла пополнялся, выдавать материал.

Другое предпочтительное усовершенствование изобретения состоит в таком управлении процессом инъектирования, согласно которому предварительно определяют количество пастообразного материала и его компонентов, необходимое для использования между двумя паузами в процессе перемещения форсунки, и по возможности это количество выдают из того накопителя пары приспособлений, содержащих накопитель и вытеснитель, из которого возможна бесперебойная подача. Если такая подача возможна из обоих накопителей, то предпочтительным для выдачи материала является накопитель, содержащий меньшее количество материала. Это дает два следующих преимущества. Во-первых, это повышает интенсивность обращаемости материала в накопителях, а следовательно, противодействует старению материала в накопителях. Во-вторых, если один из накопителей был почти опорожнен, то второй накопитель почти заполнен и может использоваться для продолжительного непрерывного инъектирования, что благоприятно в случае крупноразмерных теплоизоляционных стеклопакетов.

В случае современной автоматической поточной линии по сборке теплоизоляционных стеклопакетов количество пастообразного материала, необходимое между двумя паузами в перемещении форсунки, легко узнать заранее, определив длину, ширину и глубину краевого стыка стеклопакета. Это можно осуществлять либо с использованием измерительной техники, либо путем заблаговременного введения в средство управления поточной линии данных о собираемых стеклопакетах. Подобные данные обычно можно взять в технологическом отделе.

Компоненты догружаемого пастообразного материала берут из нескольких контейнеров, которые могут сообщаться с пополняемым накопителем через второй тракт подачи, в котором установлен насос. С этой целю накопители снабжены соответствующими соединителями для пополнения. Предпочтительно пополнение происходит через вход, который используется также для выдачи материала из накопителя. Для такого двойного использования достаточно, чтобы перед входом в накопитель был установлен распределительный клапан, попеременно соединяющий вход то с первым трактом подачи, ведущим к форсунке, то со вторым трактом подачи, идущим от накопителя. Распределительный клапан также может иметь третье положение, при котором вход к накопителю перекрыт. Накопители могут быть выполнены различным образом. Один из вариантов состоит в том, что в качестве накопителя используется контейнер, в котором установлен вытеснитель в виде сильфона, выполненный с возможностью увеличения и уменьшения своего размера гидравлическим способом. Однако в предпочтительном случае вытеснитель выполнен не в виде сильфона, а в виде поршня, в частности плунжера, взаимодействующего с накопителем, имеющим предпочтительно форму цилиндра. При пополнении накопителя плунжер вытесняется поступающим в резервуар материалом. После переключения сопряженного с накопителем регулировочного клапана плунжер перемещается и вытесняет материал из накопителя в "первый" тракт подачи, идущий к форсунке.

Емкость накопителя предпочтительно выбрана так, что заполненного наполовину накопителя достаточно для герметизации одного из четырех краевых стыков прямоугольного теплоизоляционного стеклопакета, имеющего часто встречающиеся размеры, то есть для инъектирования одной или двух ниток по краю между двумя стеклянными панелями указанного стеклопакета. Большинство изоляционных стеклопакетов имеют длину кромки менее 1,5 м, поэтому если по меньшей мере один из двух взаимодействующих накопителей заполнен по меньшей мере наполовину, то накопитель с объемом, рассчитанным на герметизацию краевого стыка стеклопакета длиной от 2 до 3 метров, позволяет загерметизировать по меньшей мере краевой стык длиной от 1 до 1,5 м. Таким образом, для большинства теплоизоляционных стеклопакетов, обычно встречающихся на практике, объем, выбранный указанным образом, позволяет без перерыва загерметизировать каждый из четырех краевых стыков. Предпочтительно объем накопителя не превышает величины, необходимой для герметизации краевого стыка длиной от 5 до 6 м. Поскольку один из двух накопителей в любой момент времени наполнен по меньшей мере наполовину, всегда имеется достаточно материала для того, чтобы загерметизировать по меньшей мере один краевой стык длиной от 2,5 до 3 м. Если в случае стеклопакетов больших размеров того количества, которое имеется в накопителе, для непрерывной герметизации краевого стыка не достаточно, то это вполне допустимо, поскольку такие стеклопакеты встречаются реже, поэтому дополнительные временные затраты на кратковременное прерывание процесса герметизации, которые могут возникнуть при герметизации более длинного краевого стыка, существенно не повлияют на окончательный результат изготовления большого количества стеклопакетов.

Изобретение позволяет создавать настолько компактные устройства герметизации, что с форсункой на общей подвижной опоре становится возможным сопрягать не только накопители для компонентов одного герметизирующего материала (например, тиокола), но и большее количество накопителей для компонентов различных герметизирующих материалов (например, тиокола и полиуретана, тиокола и силикона или для всех трех герметизирующих материалов). Даже в таком случае масса устройства герметизации не достигает массы обычного устройства, предназначенного только для одного герметизирующего материала. Посредством одного или нескольких клапанов, в частности при помощи одного распределительного клапана, такое устройство можно быстро, просто и без затрат переключать с переработки одного герметизирующего материала на переработку другого герметизирующего материала, при необходимости с переключением на другой динамический смеситель или другую форсунку.

Другие особенности и преимущества изобретения станут более понятными из рассмотрения конкретных вариантов его выполнения, представленных со ссылкой на сопутствующие чертежи. При описании этих вариантов одни и те же или соответствующие друг другу элементы обозначены одинаковыми номерами позиций.

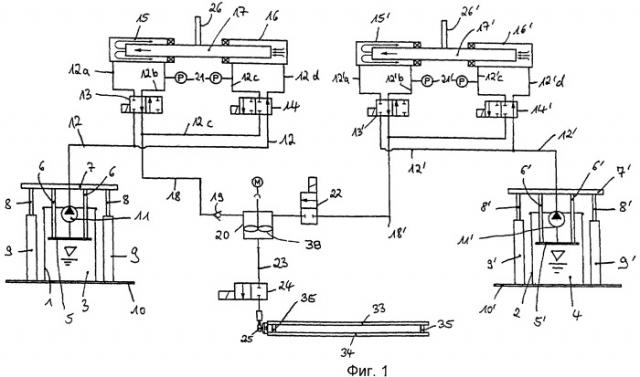

Фиг.1 схематически изображает устройство инъектирования пастообразного материала в промежуток между двумя стеклянными панелями теплоизоляционного стеклопакета.

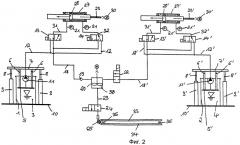

Фиг.2 также схематически, как и фиг.1, изображает второй вариант устройства инъектирования пастообразного материала в промежуток между двумя стеклянными панелями теплоизоляционного стеклопакета.

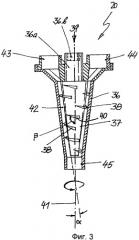

Фиг.3 изображает продольное сечение динамического смесителя.

На фиг.1 показаны контейнер 1 для первого компонента 3 пастообразного материала и контейнер 2 для второго компонента 4 пастообразного материала. Оба контейнера могут представлять собой, например, бочки с удаленными крышками. Поверх первого компонента 3 в контейнере 1 находится нажимная плита 5. От нажимной плиты 5 вертикально вверх к траверсе 7 проходят две штанги 6. Траверса 7 соединяет собой не только обе штанги 6, но и два поршневых штока 8, относящиеся к двум гидроцилиндрам 9, закрепленным на опорной плите 10, удерживающей контейнер 1. При втягивании поршневых штоков 8 в гидроцилиндры 9 траверса 7 давит нажимной плитой 5 на находящийся в контейнере 1 компонент 3 пастообразного материала. В результате, компонент 3 через отверстие в плите 5 выдавливается к расположенному над плитой 5 насосу 11, подающему этот компонент 3 в трубопровод 12.

Трубопровод 12 разветвляется к двум распределительным клапанам 13 и 14, которые являются четырехходовыми двухпозиционными клапанами. Распределительный клапан 13 посредством двух трубопроводов 12а и 12b соединен с двумя входами накопительной камеры первого цилиндра 15. Другой распределительный клапан 14 посредством двух трубопроводов 12 с и 12d соединен с двумя входами накопительной камеры второго цилиндра 16. Наличие двух входов в цилиндры 15 и 16 позволяет полностью заменять материал в цилиндрах путем чередования операций пополнения и выдачи. Оба цилиндра 15 и 16 имеют одинаковый размер и расположены соосно. Плунжер 17 взаимодействует одновременно с обоими цилиндрами 15 и 16.

Трубопровод 12а предназначен для пополнения цилиндра 15. При положении клапана 13, показанном на чертеже, он перекрыт. Трубопровод 12b принимает компонент 3, выдавливаемый из цилиндра 15, и при положении клапана 13, показанном на чертеже, направляет его через этот клапан в трубопровод 18, в котором находится обратный клапан 19. Трубопровод 18 проходит в динамический смеситель 20, смесительные элементы 38 которого представляют собой, например, две дужки, выступающие из смесительного вала 37, приводимого в действие двигателем 46.

Трубопровод 12d предназначен для пополнения второго цилиндра 16. При положении клапана 14, показанном на чертеже, он сообщается с трубопроводом 12, вследствие чего цилиндр 16 готов к пополнению. Трубопровод 12с через второй распределительный клапан 14 сообщается с трубопроводом 18, ведущим в динамический смеситель 20. При положении клапана 14, показанном на чертеже, трубопровод 12с перекрыт.

Каждый из трубопроводов 12b и 12с защищен предохранительным клапаном 21.

При показанном положении распределительных клапанов 13 и 14 цилиндр 16 наполняется, и плунжер 17 перемещается от цилиндра 16 к цилиндру 15, входит глубже в цилиндр 15 и выдавливает находящийся там компонент 3 в трубопровод 12b. В результате переключения клапанов 13 и 14, которое в предпочтительном случае происходит одновременно, рабочий режим реверсируется: цилиндр 15 наполняется через трубопровод 12а, плунжер 17 перемещается к противоположному цилиндру 16, входит в него глубже и выдавливает часть компонента 3 пастообразного материала, который поступает в трубопровод 12d и далее в трубопровод 18 и смеситель 20.

Согласно модифицированному варианту изобретения плунжер 17 снабжен отдельным управляемым приводом, например шпиндельным приводом, воздействующим на рычаг 26, предусмотренный на плунжере 17. То же самое относится и к плунжеру 17' двух цилиндров 15' и 16', имеющему рычаг 26'.

Второй компонент 4 пастообразного материала находится во втором контейнере 2. Он подается из этого контейнера аналогично тому, как первый компонент 3 подается из первого контейнера 1. Поэтому используемые для этого средства обозначены теми же номерами позиций, но со штрихом.

Второй компонент 4 описанным выше образом поступает в два цилиндра 15' и 16'. Из этих цилиндров он попадает в трубопровод 18', который, как и трубопровод 18, сообщается со смесителем 20. В трубопроводе 18' установлен двухходовой двухпозиционный клапан 22. В показанном на чертеже положении он перекрывает трубопровод 18'. При другом положении клапана трубопровод 18' обеспечивает возможность протекания компонента.

От динамического смесителя 20 к форсунке 25 ведет трубопровод 23, в котором установлен двухходовой двухпозиционный распределительный клапан 24. Клапан 24 имеет два положения. При показанном на чертеже положении он перекрывает трубопровод 23, при другом его положении трубопровод 23 обеспечивает возможность протекания материала. Распределительный клапан 24 позволяет прерывать подачу пастообразного материала, полученного в результате смешивания двух компонентов 3 и 4, в непосредственной близости от форсунки 25. Это является преимуществом, так как предотвращается инерционное протекание материала после того, как процесс инъектирования прерван.

В качестве распределительных клапанов 13, 14, 13', 14', 22 и 24 используются электромагнитные клапаны.

Цилиндры 15, 16, 15' и 16' предпочтительно имеют одинаковые размеры. Объемное соотношение, при котором они подают к смесителю 20 компоненты 3 и 4, можно задавать путем выбора разных поперечных сечений плунжеров 17 и 17'. Например, если требуется обеспечить состав смеси равным девять к одному, то этого добиваются путем выбора соотношения поперечных сечений плунжеров также равным девять к одному, при условии, что оба плунжера 17, 17' движутся с одинаковой скоростью, что может быть достигнуто благодаря принудительной механической синхронизации.

Трубопроводы 12b и 18, смеситель 20, трубопровод 23 и распределительный клапан 24 образуют "первый" тракт подачи для цилиндра 15. Трубопроводы 12с и 18, смеситель 20, трубопровод 23 и клапан 24 образуют "первый" тракт подачи для цилиндра 16. Трубопроводы 12b' и 18', смеситель 20 и трубопровод 23 образуют "первый" тракт подачи для цилиндра 15'. Трубопроводы 12с' и 18', смеситель 20 и трубопровод 23 образуют "первый" тракт подачи для цилиндра 16'. Трубопроводы 12 и 12а образуют "второй" тракт подачи для цилиндра 15. Трубопроводы 12 и 12d образуют "второй" тракт подачи для цилиндра 16. Трубопроводы 12' и 12'а образуют "второй" тракт подачи для цилиндра 15', а трубопроводы 12' и 12'd образуют "второй" тракт подачи для цилиндра 16'.

Цилиндры 15, 16, 15', 16', все распределительные клапаны 13, 14, 13', 14', 22 и 24, смеситель 20 и форсунка 25 в предпочтительном случае размещены на общей подвижной опоре, и их можно перемещать вместе с форсункой 25 вдоль края изоляционного стеклопакета.

Вариант изобретения, показанный на фиг.2, отличается от варианта, показанного на фиг.1, тем, что в нем вместо пар цилиндров 15, 16 и 15', 16' используются только цилиндры 27 и 27' с соответствующим поршнем 28 или 28', при этом компонент 3 или компонент 4 приводится в движение с двух сторон этих поршней 28 и 28', не являющихся плунжерами. С одного конца цилиндра 27 или 27' выходит поршневой шток, оканчивающийся шпинделем 29, 29', выполненным с возможностью приведения в действие электродвигателем 30, 30', в предпочтительном случае серводвигателем.

Цилиндры 27, 27' с каждой из обеих сторон поршня 28, 28' имеют по одному входному отверстию, с которым сообщается трубопровод 31, 32 или 31', 32', идущий от трехходового двухпозиционного клапана 13, 14 или 13', 14'.

При показанных положениях распределительных клапанов 13, 14, 13', 14' правая накопительная камера цилиндров 27, 27' наполняется, а левая накопительная камера выдает материал, и он через динамический смеситель 20 поступает в форсунку 25, обеспечивающую инъектирование пастообразного материала в зону краевого стыка в изоляционном стеклопакете, содержащем две стеклянные панели 33 и 34, между которыми помещен разделитель 35, выполненный в виде рамы. Переключая четыре распределительных клапана 13, 14, 13', 14', можно менять функции накопительных камер в цилиндрах 27, 27'.

Вариант изобретения, показанный на фиг.2, характеризуется особо простой и компактной конструкцией устройства герметизации.

На фиг.3 представлен пример динамического смесителя 20, содержащего коническую смесительную трубу 36, в которой установлен конический смесительный вал 37, оснащенный цапфой 36а, выступающей из смесительной трубы 36. Цапфа имеет глухое отверстие 36b шестигранного профиля. В это отверстие с геометрическим замыканием может входить приводной вал двигателя 46 (см. фиг.1 и 2).

Смесительный вал 37 имеет такой же угол α конусности, как и смесительная труба 36, вследствие чего между этими элементами существует кольцевой зазор 42 постоянной ширины.

Смесительный вал 37 снабжен радиальными лопастями, действующими в качестве смесител