Развертывающийся каркас рефлектора

Иллюстрации

Показать всеИзобретение относится к форменным стержневым трансформируемым конструкциям и может быть использовано в составе крупногабаритного (напр., параболического) рефлектора космической антенны. Каркас рефлектора содержит формообразующие стержневые элементы, каждый из которых выполнен из двух взаимно подпружиненных частей, соединенных шарниром. По концам этих стержневых элементов предусмотрены шарнирные узлы. С помощью данных узлов, формообразующих и диагональных стержневых элементов, образуются каркасы двух противолежащих поверхностей рефлектора. При этом диагональные элементы шарнирно присоединены к шарнирным узлам противолежащих поверхностей. Конструкция шарнира каждого формообразующего стержневого элемента обеспечивает, в рабочем состоянии каркаса, расположение двух частей этого стержневого элемента под углом, несколько меньшим 180°. Этот угол определяется кривизной рефлектора и длиной формообразующего стержневого элемента. Технический результат изобретения состоит в повышении точности приближения отражающей поверхности рефлектора к поверхности второго порядка (напр., параболической). 8 з.п. ф-лы, 10 ил.

Реферат

Изобретение относится к области машиностроения, в частности к ферменным стержневым трансформируемым конструкциям, и преимущественно может быть использовано в космической технике в качестве развертывающейся стержневой конструкции каркаса крупногабаритного параболического рефлектора космической антенны.

В настоящее время развертывающиеся каркасы крупногабаритных рефлекторов космических антенн выполняют с использованием вантовых, зонтичных или ферменных конструкций.

Среди вантовых конструкций известен развертываемый крупногабаритный космический рефлектор (RU 2214659 С2, 2003), который содержит центральный узел, силовое кольцо, которое выполнено из шарнирно соединенных стержней, образующих механизм пантографа и связанных своими концами с телескопическими стойками, снабженными электроприводами, опорные лепестки, шарнирно соединенные со стойками и с центральным узлом, элементы, задающие профиль рабочей поверхности, в виде подкосов и рычагов, попарно соединенных осью вращения, и сетеполотно, закрепленное на элементах, задающих профиль рабочей поверхности рефлектора.

Существенным недостатком конструкции этого известного рефлектора является размещение элементов, задающих профиль рабочей поверхности только на радиальных опорных лепестках, что при повышении требований к точности профиля рефлектора потребует увеличения количества радиальных опорных лепестков и приведет, соответственно, к усложнению конструкции и увеличению массы рефлектора, при этом точность задания формы отражающей поверхности снижается к периферии рефлектора.

Кроме того, известны развертываемые крупногабаритные космические рефлекторы (RU 2262784 С1, 2005; RU 2266592 С1, 2005), которые также относятся к вантовым конструкциям и в общей для них части содержат центральный узел, разворачиваемое силовое кольцо, которое выполнено в виде механизма пантографа из шарнирно соединенных стержней и телескопических стоек, снабженных электроприводами, и радиальные опорные элементы, присоединенные к центральному узлу и телескопическим стойкам силового кольца. На радиальных опорных элементах и одном торце силового кольца закреплена поддерживающая сеть. На противоположном торце силового кольца закреплена сеть, профилирующая рабочую поверхность. Противолежащие узловые точки профилирующей сети и поддерживающей сети соединены между собой гибкими параллельными элементами.

Недостатком этих известных рефлекторов, как и всех вантовых конструкций, включая рассмотренный выше аналог, является размещение основных элементов, в том числе электроприводов, на силовом кольце, являющемся основным элементом жесткости, но, к сожалению, подверженным пространственным деформациям в форме восьмерки.

Среди зонтичных конструкций известен, например, развертываемый крупногабаритный рефлектор космического аппарата (RU 2350519 С1, 2009), который содержит центральный узел в виде соосно расположенных основания и фланца, а также силовой каркас, механически связанный через формообразующую структуру с сетеполотном. Силовой каркас образован из шарнирно соединенных с основанием прямолинейных спиц, выполненных в виде сетчатых стержневых конструкций с закрепленными на их концах консолями. Со стороны рефлектора, противоположной его раскрыву, установлена прикрепленная к основанию телескопическая мачта, которая снабжена электроприводом и соединена вершиной с гибкими оттяжками, связанными с указанными спицами. Формообразующая структура выполнена в виде равномерно расположенных присоединенных к рабочей поверхности сетеполотна гибких лент, которые проходят в радиальных направлениях от фланца к концам указанных консолей и шнурам, соединяющим концы соседних консолей. К поверхности гибких лент прикреплены различно удаленные от центра кронштейны, содержащие соединенные друг с другом тангенциальными шнурами скобы-узлы формообразующей структуры. Скобы-узлы в осевом направлении соединены стяжными нитями со спицами и консолями, а также со шнурами, натянутыми в виде арки между указанными спицами напротив соответствующих тангенциальных шнуров.

Во-первых, точность задания профиля отражающей поверхности этого известного рефлектора, как и всех рефлекторов на основе зонтичной или вантовой конструкции (в том числе, и всех рассмотренных выше аналогов), снижается от центра к периферии. Указанный недостаток становится еще более критичными по мере возрастания требуемых габаритов рефлекторов в развернутом состоянии. Во-вторых, недостатком указанного известного рефлектора, как и рассмотренных выше аналогов на основе вантовых конструкций, является использование в них электропривода, что усложняет конструкцию, ухудшает массогабаритные характеристики и повышает электропотребление.

В отличие от вантовых и зонтичных конструкций, имеющих полярную структуру, ферменные конструкции каркасов антенн образованы базовыми структурными элементами в виде тетраэдров, собранных из стержневых элементов, благодаря чему каркас приобретает необходимую жесткость и прочность в развернутом состоянии и позволяет обеспечить малые габариты в свернутом состоянии. Кроме того, ферменные конструкции обеспечивают одинаковую точность задания профиля отражающей поверхности по всей поверхности рефлектора. При этом развертывание ферменных конструкций может осуществляться не с помощью электроприводов, а за счет сил упругости входящих в их состав пружин.

Наиболее близкой по конструкции к настоящему изобретению является трансформируемая конструкция (RU 2087059 С1, 1997), которая относится к ферменным конструкциям и может использоваться в космической технике в качестве развертывающегося каркаса крупногабаритного рефлектора космической антенны. Трансформируемая конструкция, являющаяся ближайшим аналогом, содержит формообразующие стержни, которые состоят из двух частей, соединенных замками в виде шарниров с пружинами в качестве элементов раскладывания, и соединены центральными шарнирными узлами с образованием каркасов двух противолежащих поверхностей (отражающей поверхности и тыльной поверхности), и диагональные стержни, соединяющие центральные шарнирные узлы противолежащих поверхностей с образованием ячеек в форме тетраэдра. Трансформируемая конструкция также снабжена дополнительными стержнями, которые пересекаются с диагональными стержнями, связаны с ними в месте пересечения шарнирными соединениями, образуя плечи, и своими концами соединены дополнительными шарнирными узлами.

При использовании трансформируемой конструкции, являющейся ближайшим аналогом, в качестве развертывающегося каркаса крупногабаритного рефлектора космической антенны на каркасе отражающей поверхности размещено сетеполотно из металлических нитей, которое натянуто на каркас отражающей поверхности и выполняет функцию отражателя радиоизлучения. Сетеполотно прикреплено к каркасу отражающей поверхности, например, с помощью нитей, обвязанных вокруг формообразующих стержней каркаса отражающей поверхности.

В результате складывания трансформируемой конструкции каркаса крупногабаритного рефлектора, установленного на космическом аппарате при подготовке его к запуску, пружины замков формообразующих стержней, выполненных в виде шарниров, деформируются, что позволяет использовать их силы упругости для последующего развертывания трансформируемой конструкции на орбите.

Вместе с тем, существенный недостаток трансформируемой конструкции, являющейся ближайшим аналогом, при использовании ее в качестве развертывающегося каркаса крупногабаритного рефлектора космической антенны заключается в том, что на практике при развернутом положении каркаса форма сетеполотна, расположенного на каркасе отражающей поверхности, оказывается отличной от поверхности второго порядка, форму которой в идеальном случае должен иметь отражатель радиоизлучения. Поскольку конструкция замков в виде шарниров, соединяющих две части формообразующих стержней, ближайшего аналога (см.: фиг.2 и 3 чертежей к описанию ближайшего аналога) при развернутом положении каркаса обеспечивает такое положение двух частей каждого формообразующего стержня, при котором их продольные оси совпадают, образуя развернутый угол 180°, отражающее сетеполотно оказывается размещенным на поверхности, которая составлена из плоских треугольников, являющихся гранями тетраэдров, составляющих каркас рефлектора, и существенно отличается от идеальной поверхности второго порядка, показанной на чертеже фиг.3 к описанию ближайшего аналога штрихпунктирной линией.

Поэтому достижимая точность приближения рабочей отражающей поверхности сетеполотна к идеальной поверхности второго порядка, например, к параболоиду, которая является одним из основных требований, предъявляемых к развертываемым антенным рефлекторам, ограничена расстоянием между центрами центральных шарнирных узлов и, следовательно, длиной формообразующих стержней каркаса отражающей поверхности.

Задачей настоящего изобретения является повышение точности приближения отражающей поверхности рефлектора к поверхности второго порядка.

Поставленная задача решена, согласно настоящему изобретению, тем, что развертывающийся каркас рефлектора, содержащий, в соответствии с ближайшим аналогом, формообразующие стержневые элементы, каждый из которых выполнен из двух частей, соединенных шарниром стержневого элемента и взаимно подпружиненных, шарнирные узлы, соединяющие концы формообразующих стержневых элементов с образованием каркасов двух противолежащих поверхностей, и диагональные стержневые элементы, концы которых шарнирно присоединены к шарнирным узлам каркасов противолежащих поверхностей, отличается от ближайшего аналога тем, что его шарниры стержневого элемента выполнены с возможностью обеспечения при развернутом каркасе расположения двух частей формообразующих стержневых элементов под заданным углом между их осями, меньшим развернутого и определяемым кривизной рефлектора и длиной формообразующего стержневого элемента.

При этом шарнир стержневого элемента содержит корпус с осями, на которых установлены подпружиненные относительно корпуса части формообразующего стержневого элемента с возможностью поворота, а корпус снабжен двумя опорными поверхностями, каждая из которых выполнена с возможностью взаимодействия при развернутом каркасе с соответствующей частью формообразующего стержневого элемента.

Части формообразующего стержневого элемента развертывающегося каркаса рефлектора выполнены полыми, каждая часть формообразующего стержневого элемента снабжена размещенными в ее полости пружиной сжатия, установленной с возможностью взаимодействия с ней одним своим концом, и гибкой тягой, прикрепленной одним концом к другому концу пружины, причем другой конец гибкой тяги прикреплен к корпусу в месте, обеспечивающем возможность возникновения плеча силы упругости пружины относительно оси, на которой эта часть формообразующего стержневого элемента установлена.

Гибкая тяга расположена внутри пружины.

Гибкая тяга выполнена в виде металлического тросика.

Корпус шарнира стержневого элемента снабжен двумя профилированными элементами с выпуклой поверхностью, каждая из которых обращена к соответствующей части стержневого элемента и размещена между осью и этой частью стержневого элемента, причем выступающая из части стержневого элемента часть каждой гибкой тяги размещена на выпуклой поверхности соответствующего профилированного элемента и прикреплена своим концом к корпусу.

Каждая часть формообразующего стержневого элемента установлена на оси с помощью вилки, охватывающей корпус шарнира со стороны расположения выпуклой поверхности профилированного элемента и снабженной полым наконечником, вставленным в часть формообразующего стержневого элемента и зафиксированным в ней, один конец пружины установлен с возможностью взаимодействия с торцом наконечника, а опорные поверхности выполнены на противоположных боковых сторонах корпуса с возможностью взаимодействия при развернутом каркасе с соответствующей частью формообразующего стержневого элемента через его вилку и наконечник.

Шарнирный узел развертывающегося каркаса рефлектора содержит корпус с вилками, вилки для крепления формообразующих стержневых элементов, установленные на вилках корпуса с возможностью поворота на осях и подпружиненные относительно корпуса, и проушины для крепления диагональных стержневых элементов, охватываемые вилками, расположенными на одной стороне корпуса, и установленные с возможностью поворота на осях.

При этом вилки для крепления формообразующих стержневых элементов, установленные на вилках корпуса с возможностью поворота на осях, подпружинены относительно корпуса размещенными на осях пружинами кручения.

Выполнение шарниров стержневого элемента развертывающегося каркаса рефлектора с возможностью обеспечения при развернутом каркасе расположения двух частей формообразующих стержневых элементов под заданным углом между их осями, меньшим развернутого и определяемым кривизной рефлектора и длиной формообразующего стержневого элемента, позволяет обеспечить при развернутом каркасе рефлектора такое положение шарниров стержневых элементов, при котором не только центры поверхностей шарнирных узлов (как и в ближайшем аналоге), на которых расположено отражающее сетеполотно, но и центры поверхностей шарниров стержневого элемента, на которых также расположено отражающее сетеполотно, располагались на поверхности второго порядка, которую аппроксимирует отражающее сетеполотно рефлектора.

В результате этого повышается точность приближения отражающей поверхности рефлектора к поверхности второго порядка. По оценкам авторов, например, для параболического рефлектора с диаметром 12 м, фокусным расстоянием 5 м и расстоянием между центрами поверхностей шарнирных узлов, на которых расположено отражающее сетеполотно, равным 80 см, настоящее изобретение позволяет снизить среднее квадратическое отклонение профиля сетеполотна отражающей поверхности от параболической формы до значения, не превышающего 0,67 мм, по сравнению с соответствующим значением, характеризующим ближайший аналог и равным 2,75 мм.

Отмеченное свидетельствует о решении декларированной выше задачи настоящего изобретения благодаря наличию у развертывающегося каркаса рефлектора перечисленных выше отличительных признаков.

Кроме того, снабжение шарнирного узла развертывающегося каркаса рефлектора корпусом с вилками и вилками для крепления формообразующих стержневых элементов, установленными на вилках корпуса с возможностью поворота на осях и подпружиненными относительно корпуса, например, пружинами кручения, обеспечивает развертывание каркаса, являющегося предметом настоящего изобретения под действием не только сил упругости пружин шарниров стержневого элемента, как это предусмотрено в ближайшем аналоге, но и дополнительно под действием сил упругости пружин шарнирных узлов. Поэтому по сравнению с ближайшим аналогом обеспечивается повышение суммарного момента сил упругости, обеспечивающего развертывание развертывающегося каркаса рефлектора.

Более того, выполнение частей формообразующего стержневого элемента развертывающегося каркаса рефлектора полыми и снабжение каждой части формообразующего стержневого элемента размещенными в ее полости пружиной сжатия, установленной с возможностью взаимодействия с ней одним своим концом, и гибкой тягой, прикрепленной одним концом к другому концу пружины, когда другой конец гибкой тяги прикреплен к корпусу в месте, обеспечивающем возможность возникновения плеча силы упругости пружины относительно оси, на которой эта часть формообразующего стержневого элемента установлена, позволяет использовать в конструкции развертывающегося шарнирного соединения пружины сжатия, возможная длина которой, в принципе, ограничена только длиной полого стержневого элемента и которая поэтому дает возможность возникновения при ее деформации силы упругости, имеющей существенное значение. При этом снабжение корпуса шарнира стержневого элемента двумя профилированными элементами с выпуклой поверхностью, каждая из которых обращена к соответствующей части стержневого элемента и размещена между осью и этой частью стержневого элемента, когда выступающая из части стержневого элемента часть каждой гибкой тяги размещена на выпуклой поверхности соответствующего профилированного элемента и прикреплена своим концом к корпусу, обеспечивает увеличение плеча силы упругости пружины относительно оси, что способствует повышению суммарного момента сил упругости, обеспечивающего развертывание развертывающегося каркаса рефлектора.

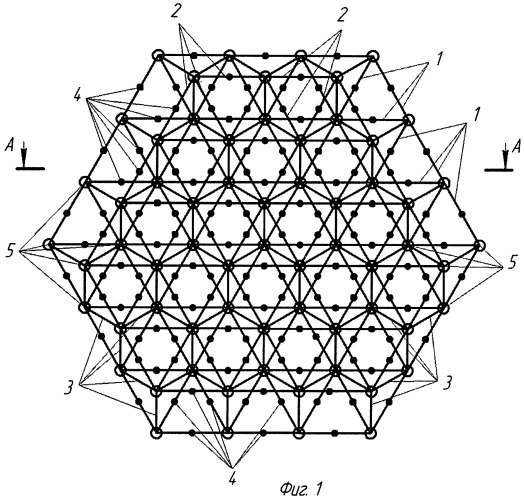

На фиг.1 схематично показан вид развертывающегося каркаса рефлектора в развернутом состоянии со стороны каркаса отражающей поверхности, где 1 - формообразующий стержневой элемент отражающей поверхности, 2 - формообразующий стержневой элемент тыльной поверхности, 3 - диагональный стержневой элемент, 4 - шарнир стержневого элемента и 5 - шарнирный узел.

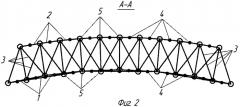

На фиг.2 показан разрез по А-А фиг.1.

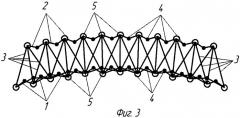

На фиг.3 приведен разрез, показанный на фиг.2, но в промежуточном положении процесса развертывания развертывающегося каркаса рефлектора.

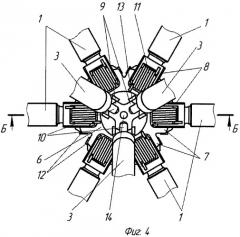

На фиг.4 показан шарнирный узел 5, соединяющий формообразующие стержневые элементы 1 отражающей поверхности, со стороны расположения проушин для крепления диагональных стержневых элементов 3 при его развернутом положении, где 6 - корпус узла, 7 - вилка корпуса, 8 - вилка формообразующего стержневого элемента, 9 - вилка диагонального стержневого элемента, 10 - проушина, 11 - пружина кручения, 12 - ось вилки, 13 - ось проушины и 14 - отверстие.

На фиг.5 показан вид сзади фиг.4.

На фиг.6 показан разрез по Б-Б фиг.4, где 15 - вкладыш и 16 - заклепка.

На фиг.7 показан внешний вид шарнира 4 стержневого элемента в случае его использования для соединения частей формообразующего стержневого элемента 1 отражающей поверхности при его развернутом положении, причем один формообразующий стержневой элемент 1 и часть корпуса показаны в разрезе, а штриховыми линиями показано расположение элементов при свернутом положении развертывающегося каркаса рефлектора, где 17 - корпус шарнира, 18 - вилка шарнира, 19 - ось шарнира, 20 - винт, 21 - гибкая тяга, 22 - пружина сжатия, 23 - паз корпуса, 24 - первая втулка, 25 - вторая втулка, 26 - наконечник, 27 - профилированный элемент и 28 - опорная поверхность.

На фиг.8 показан вид А фиг.7 (увеличено).

На фиг.9 показан разрез по В-В фиг.8.

На фиг.10 приведен чертеж, который поясняет выбор заданного значения угла α (см. фиг.7 и 8) между осями формообразующих стержневых элементов 1 отражающей поверхности и формообразующих стержневых элементов 2 тыльной поверхности при развернутом положении развертывающегося каркаса рефлектора для случая использования его в составе параболического рефлектора.

Развертывающийся каркас рефлектора содержит (см. фиг.1-3) выполненные, например, из металла или углепластика полые цилиндрические формообразующие стержневые элементы 1 отражающей поверхности и полые цилиндрические формообразующие стержневые элементы 2 тыльной поверхности, каждый из которых выполнен из двух частей, равных по длине и соединенных шарниром 4 стержневого элемента, а также шарнирные узлы 5, соединяющие концы формообразующих стержневых элементов 1 отражающей поверхности с образованием каркаса отражающей поверхности, и шарнирные узлы 5, соединяющие концы формообразующих стержневых элементов 2 тыльной поверхности с образованием каркаса тыльной поверхности. Развертывающийся каркас рефлектора содержит выполненные, например, из металла или углепластика равные по длине цилиндрические диагональные стержневые элементы 3, концы которых шарнирно присоединены к шарнирным узлам 5, соединяющим формообразующие стержневые элементы 1 отражающей поверхности, и к шарнирным узлам 5, соединяющим формообразующие стержневые элементы 2 тыльной поверхности. В результате такого соединения диагональными стержневыми элементами 3 шарнирных узлов 5 образуются каркасы двух противолежащих поверхностей: отражающей и тыльной.

Длины частей формообразующих стержневых элементов 1 отражающей поверхности и формообразующих стержневых элементов 2 тыльной поверхности подобраны таким образом, чтобы при использовании в конструкции развертывающегося каркаса рефлектора формообразующих стержневых элементов 1 отражающей поверхности и формообразующих стержневых элементов 2 тыльной поверхности, выполненных из материала с модулем продольной упругости (модулем Юнга) 0,6·1011-2,5·1011 Па в форме полого цилиндра с диаметром 10-15 мм и толщиной стенки 0,5-1,2 мм, и при расстоянии между центрами шарнирных узлов 5 (при развернутом каркасе рефлектора) в диапазоне от 50 см до 100 см разность расстояний между центрами шарнирных узлов 5 по поверхности каркасов отражающей и тыльной поверхности рефлектора не превышала 2-3 мм и, следовательно, относительная разность этих расстояний не превышала 0,02-0,06. Здесь выбранный диапазон значений модуля упругости охватывает значения модуля упругости таких основных конструкционных материалов, допустимых к использованию в развертывающихся конструкциях для космической техники, как алюминиевый сплав, имеющий модуль продольной упругости (модуль Юнга) 0,7·1011 Па, углепластик, имеющий модуль продольной упругости (модуль Юнга) 1,4·1011 Па, и сталь, имеющая модуль продольной упругости (модуль Юнга) 2,1·1011 Па. Такой выбор длин частей формообразующих стержневых элементов 1 отражающей поверхности и формообразующих стержневых элементов 2 тыльной поверхности обеспечивает повышение прочности развертывающегося каркаса рефлектора и гарантированно предотвращает разрушение или пластические деформации формообразующих стержневых элементов 1 отражающей поверхности и формообразующих стержневых элементов 2 тыльной поверхности при складывании развертывающегося каркаса рефлектора в процессе подготовки космического аппарата к запуску, которые могли бы воспрепятствовать последующему развертыванию каркаса рефлектора после вывода на орбиту.

Указанные выше соотношения получены авторами настоящего изобретения опытным путем на основании результатов компьютерного моделирования возможных конструкций развертывающегося каркаса рефлектора с использованием программного комплекса конечно-элементного анализа «ANSYS».

Поскольку шарнирные узлы 5, соединяющие формообразующие стержневые элементы 1 отражающей поверхности и соединяющие формообразующие стержневые элементы 2 тыльной поверхности, идентичны по конструкции, далее их устройство рассмотрим на примере шарнирного узла 5, соединяющего формообразующие стержневые элементы 1 отражающей поверхности и показанного на фиг.4-6.

Шарнирный узел 5 содержит корпус 6 узла в виде диска, выполненный, например, из титана. На периферийных участках корпуса 6 узла выполнены радиально расположенные пазы (не обозначены) с образованием, например, шести вилок 7 корпуса, расположенных радиально и, например, регулярно. Шарнирный узел 5 содержит снабженные цилиндрическими наконечниками вилки 8 формообразующих стержневых элементов, которые установлены в охватывающих их вилках 7 корпуса с возможностью поворота на осях 12 вилок и подпружинены относительно корпуса 6 узла размещенными на осях 12 вилок пружинами 11 кручения. Концы осей 12 вилок, выступающие из вилок 7 корпуса, развальцованы. Для предотвращения поперечного изгиба пружин 11 кручения, диаметры которых существенно превышают диаметры осей 12 вилок, на осях 12 вилок установлены цилиндрические вкладыши 15 из полимерного материала, размещенные внутри пружин 11 кручения. Формообразующие стержневые элементы 1 отражающей поверхности установлены на цилиндрических наконечниках вилок 8 формообразующих стержневых элементов и закреплены с помощью заклепок 16. Аналогичным образом установлены формообразующие стержневые элементы 2 тыльной поверхности, что на фиг.4-6 не показано.

На одной стороне корпуса 6 узла выполнены три вилки 9 диагональных стержневых элементов, расположенные, например, радиально и регулярно. Шарнирный узел 5 также содержит снабженные цилиндрическими наконечниками проушины 10, охватываемые вилками 9 диагональных стержневых элементов и установленные в них с возможностью поворота на осях 13 проушин. Концы осей 13 проушин, выступающие из вилок 9 диагональных стержневых элементов, развальцованы. В центре корпуса 6 узла выполнено отверстие 14, которое используется для крепления сетеполотна, образующего отражающую поверхность рефлектора. Диагональные стержневые элементы 3 установлены на цилиндрических наконечниках проушин 10 и закреплены с помощью заклепок 16.

При наилучшем осуществлении настоящего изобретения вилки 7 корпуса с установленными на них вилками 8 формообразующих стержневых элементов и вилки 9 диагональных стержневых элементов с охватываемыми ими проушинами 10 размещены на корпусе 6 узла в положении, обеспечивающем при развернутом положении каркаса рефлектора пересечение осей прикрепленных формообразующих стержневых элементов 1 отражающей поверхности (формообразующих стержневых элементов 2 тыльной поверхности) и диагональных стержневых элементов 3 в одной точке, как это видно на фиг.6. Такое техническое решение препятствует возникновению в формообразующих стержневых элементах 1 отражающей поверхности, в формообразующих стержневых элементах 2 тыльной поверхности и в диагональных стержневых элементах 3 развернутого каркаса напряжений изгиба, что повышает его жесткость.

Поскольку шарниры 4 стержневого элемента, соединяющие части формообразующих стержневых элементов 1 отражающей поверхности и соединяющие части формообразующих стержневых элементов 2 тыльной поверхности, идентичны по конструкции, далее их устройство рассмотрим на примере шарнира 4 стержневого элемента, соединяющего части формообразующих стержневых элементов 1 отражающей поверхности и показанного на фиг.7-9.

Шарнир 4 стержневого элемента содержит металлические корпус 17 шарнира и две вилки 18 шарнира с полыми цилиндрическими наконечниками 26. Вилки 18 шарнира охватывают корпус 17 шарнира и установлены на осях 19 шарнира с возможностью поворота относительно корпуса 17 шарнира. Концы осей 19 шарнира, выступающие из вилок 18 шарнира, развальцованы. Части формообразующего стержневого элемента 1 отражающей поверхности установлены на цилиндрических наконечниках 26 вилок 18 шарнира и закреплены с помощью заклепок 16.

Внутри каждой части формообразующего стержневого элемента 1 отражающей поверхности (формообразующего стержневого элемента 2 тыльной поверхности) установлена пружина 22 сжатия, которая упирается одним концом через вторую втулку 25, в которой выполнено отверстие, в торец цилиндрического наконечника 26 вилки 18 шарнира. Шарнир 4 стержневого элемента также содержит две гибкие тяги 21, которые выполнены, например, в виде металлических тросиков. Каждая гибкая тяга 21 расположена внутри соответствующей части формообразующего стержневого элемента 1 отражающей поверхности (формообразующего стержневого элемента 2 тыльной поверхности) и пружины 22 сжатия, протянута через отверстия первой и второй втулок 24 и 25, а также через полость и отверстие цилиндрического наконечника 26 вилки 18 шарнира и взаимодействует с другим концом пружины 22 сжатия через первую втулку 24. Для этого один конец (левый на разрезе фиг.7) каждой гибкой тяги 21 продольно зафиксирован относительно первой втулки 24, например, с помощью узла.

Корпус 17 шарнира снабжен двумя профилированными элементами 27 с выпуклой поверхностью, обращенной к формообразующему стержневому элементу 1 отражающей поверхности (формообразующему стержневому элементу 2 тыльной поверхности) и размещенной между осью 19 шарнира и формообразующим стержневым элементом 1 отражающей поверхности (формообразующим стержневым элементом 2 тыльной поверхности). В результате этого каждая вилка 18 шарнира, на наконечнике 26 которой установлена часть формообразующего стержневого элемента 1 отражающей поверхности (формообразующего стержневого элемента 2 тыльной поверхности), охватывает корпус 17 шарнира со стороны расположения выпуклой поверхности соответствующего профилированного элемента 27. Профилированные элементы 27 получены путем выполнения в корпусе 17 шарнира вертикального (по расположению на фиг.7 и 8) паза 23 корпуса.

Выступающие из частей формообразующего стержневого элемента 1 отражающей поверхности (формообразующего стержневого элемента 2 тыльной поверхности) части каждой гибкой тяги 21 размещены на выпуклой поверхности соответствующего профилированного элемента 27 и прикреплены своим концом к корпусу 17 шарнира с помощью винтов 20 так, чтобы длина каждой гибкой тяги 21 между точками ее крепления обеспечивала величину деформации Δхразв каждой пружины 22 сжатия при развернутом каркасе рефлектора, равную (1,0-1,2)Мразв/(CRразв), где Мразв - заданный момент силы упругости пружины 22 сжатия относительно оси поворота частей формообразующего стержневого элемента 1 отражающей поверхности (формообразующего стержневого элемента 2 тыльной поверхности) при развернутом каркасе рефлектора; С - жесткость пружины 22 сжатия; Rразв - расстояние (см. фиг.8) от оси поворота части формообразующего стержневого элемента 1 отражающей поверхности (формообразующего стержневого элемента 2 тыльной поверхности) до точки касания гибкой тягой 21 выпуклой поверхности профилированного элемента 27 при развернутом каркасе рефлектора. В результате этого при развернутом каркасе рефлектора обеспечиваются приложенные относительно осей поворота каждой части формообразующего стержневого элемента 1 отражающей поверхности (формообразующего стержневого элемента 2 тыльной поверхности) моменты сил упругости пружин 22 сжатия, величины которых не меньше заданного значения момента Мразв и которые препятствуют повороту частей формообразующего стержневого элемента 1 отражающей поверхности (формообразующего стержневого элемента 2 тыльной поверхности) в этом состоянии.

Выпуклая поверхность каждого профилированного элемента 27 выбрана обеспечивающей длину размещенного на ней при свернутом каркасе рефлектора участка гибкой тяги 21 между точками касания гибкой тягой 21 выпуклой поверхности при развернутом и свернутом каркасе рефлектора, равную (1,0-1,2)Mсверн/(CRсверн)-Δxразв, где Mсверн - заданный момент силы упругости пружины 22 сжатия относительно оси поворота части формообразующего стержневого элемента 1 отражающей поверхности (формообразующего стержневого элемента 2 тыльной поверхности) при свернутом каркасе рефлектора; Rсверн - расстояние (см. фиг.8) от оси поворота части формообразующего стержневого элемента 1 отражающей поверхности (формообразующего стержневого элемента 2 тыльной поверхности) до точки касания гибкой тягой 21 выпуклой поверхности при свернутом каркасе рефлектора. Такой выбор выпуклой поверхности каждого профилированного элемента 27 обеспечивает при свернутом каркасе рефлектора возникновение приложенных относительно осей поворота каждой части формообразующего стержневого элемента 1 отражающей поверхности (формообразующего стержневого элемента 2 тыльной поверхности) моментов сил упругости пружин 22 сжатия, величины которых не меньше заданного значения момента Mсверн и которые обеспечивают поворот частей формообразующего стержневого элемента 1 отражающей поверхности (формообразующего стержневого элемента 2 тыльной поверхности) относительно осей 19 шарнира при начале развертывания каркаса рефлектора.

Так, например, в частном случае выполнения выпуклых поверхностей профилированных элементов 27 в форме части цилиндрической поверхности, ось которой совпадает с осью поворота части формообразующего стержневого элемента 1 отражающей поверхности (формообразующего стержневого элемента 2 тыльной поверхности) относительно соответствующей оси 19 шарнира, расстояния Rразв и Rсверн оказываются равными радиусу R этой цилиндрической поверхности, значение которого выбирают в соответствии с неравенством ((Mсверн-1,2Mразв)/(Cφ))1/2≤R≤((1,2Mсверн-Мразв)/(Cφ))1/2, где φ - угол поворота части формообразующего стержневого элемента 1 отражающей поверхности (формообразующего стержневого элемента 2 тыльной поверхности) при развертывании каркаса рефлектора, незначительно меньший значения π/2 (см. ниже), как показано на фиг.7 и 8.

В отличие от ближайшего аналога конструкцией заявляемого развертывающегося каркаса рефлектора предусмотрено, чтобы в развернутом его состоянии угол α (см. фиг.7 и 8) между осями частей формообразующего стержневого элемента 1 отражающей поверхности (формообразующего стержневого элемента 2 тыльной поверхности) был равен не 180°, а имел несколько меньшее значение. Значение этого угла α выбирают таким, которое обеспечивает расположение центра нижней грани (по расположению на фиг.7 и 8) корпуса 17 шарнира на поверхности второго порядка, форму которой необходимо воспроизвести сетеполотном с минимально возможной погрешностью.

Для этого корпус 17 шарнира заявляемого развертывающегося каркаса рефлектора снабжен расположенными на противоположных боковых сторонах корпуса 17 шарнира двумя опорными поверхностями 28, каждая из которых выполнена с возможностью взаимодействия при развернутом каркасе рефлектора с соответствующей частью формообразующего стержневого элемента 1 отражающей поверхности (формообразующего стержневого элемента 2 тыльной поверхности) через ее вилку 18 шарнира и наконечник 26.

Выбор значения угла α для случая использования заявляемого развертывающегося каркаса рефлектора в качестве каркаса параболического рефлектора поясняется фиг.10, на которой в системе координат XOY показана парабола, являющаяся сечением параболоида плоскостью его симметрии, и части формообразующего стержневого элемента 1 отражающей поверхности, находящиеся в этой плоскости. Точкой О обозначен центр нижней грани (по расположению на фиг.7 и 8) корпуса 17 шарнира, а точками C1 и С2 - центры двух ближайших шарнирных узлов 5, которые соединены данным формообразующим стержневым элементом 1 отражающей поверхности.

Из аналитической геометрии известно, что уравнение параболы имеет вид: y2=4fx, где f - фокусное расстояние, откуда следует, что х=y2/(4f). Поэтому из верхнего прямоугольного треугольника (см. фиг.10) следует, что угол α/2=arctg(y/x)=arctg(4f/y). Поскольку угол α близок к 180°, на практике с относительной погрешностью не более 0,05% можно принять, что y≈C1O. Производя замену, можно получить, что угол α=2arctg(4f/C1O).

Естественно, что по мере удаления от центра каркаса рефлектора из-за уменьшения кривизны параболоида угол α будет увеличиваться. Однако для реальных конструкций крупногабаритных рефлекторов изменения угла α будут незначительными. Так, для параболического рефлектора с диаметром 12 м и фокусным расстоянием 5 м увеличение угла α на периферии рефлектора по сравнению с центром составляет всего 0,36%.

Например, у шарниров 4 стержневого элемента, использованных в конструкции созданного авторами согласно настоящему изобретению опытного образца каркаса параболического рефлектора с диаметром 12 м, фокусным расстоянием 5 м и расстояниями между центрами шарнирных узлов 5 (при развернутом каркасе рефлектора), равными около 80 см, значение угла α было выбрано от значения 177°45' для шарниров 4 стержневого элемента, установленных в центре каркаса рефлектора, до значения 178°31' для шарниров 4 стержневого элемента, установленных на его периферии. В результате этого было обеспечено среднее квадратическое отклонение профиля сетеполотна отражающей поверхности от параболической формы, не превышающее 0,67 мм.

На практике в зависимости от требований к точности воспроизведения параболической поверхности сетеполотном отражающей поверхности, предъявляемых к развертывающимся рефлекторам, угол α выбирают в пределах от 1,8arctg(4f/L) до 2,2arctg(4f/L), где L - расстояние ме