Способ получения углеродных нанотрубок и устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к нанотехнологии, а именно к производству углеродных нанотрубок, широко используемых в различных областях науки и техники. Способ получения углеродных нанотрубок осуществляется методом химического отложения путем пропускания разбавленного инертным газом углеродсодержащего сырья в виде паров над нагретым катализатором в реакторе при непрерывной загрузке катализатора, непрерывной выгрузке продукта и закольцованной схеме потока газов, причем состав выходящего из реактора газа корректируют и вновь направляют в реактор, используя в качестве газа-разбавителя азот или аргон. Реализация способа достигается за счет частичного сброса отработанной смеси или селективного удаления водорода посредством мембранных фильтров на основе сверхтонких слоев палладия. Устройство для осуществления данного способа выполнено в виде трубчатого реактора, кварцевой трубки, вращающейся вокруг продольной оси, дозатора, нагревательного узла с блоком системы управления для регулирования температуры в активной зоне реактора, элементов механизма вращения кварцевой трубки, блока управления ее скоростью и скоростью подачи газовой смеси, механизма регулировки угла наклона реактора для управления скоростью прохождения катализатора, приспособлений для непрерывной подачи катализатора и приспособлений для вывода полученной продукции и отработанных газов. Реализация изобретения позволяет обеспечить высокую производительность, низкую стоимость, получение конечного продукта с более однородными свойствами и максимальными характеристиками. 2 н. и 9 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к области нанотехнологии и наноструктур, в частности к производству углеродных нанотрубок методами химического отложения из паров углеродсодержащего сырья, которые могут быть широко использованы в медицине, энергетике и других областях науки и техники.

Известны различные способы получения углеродных нанотрубок:

- способ, включающий напыление углеродных пленок в вакуумной камере в атмосфере инертного газа, когда напыление углеродных пленок, содержащих нанотрубки, производится путем магнетронного распыления при постоянном токе, а процесс распыления проводят при давлении инертного газа в камере и силе постоянного тока питания мишени 40-100 мА [1]. Этот способ технологически достаточно затратный и требует дорогостоящего электрооборудования;

- способ, включающий модификацию графитовой бумаги с помощью токового отжига с предварительным нанесением силикагеля, при этом токовый отжиг проводят при температурах 650-750°С и давлении (1-5)·10-5 Торр в остаточной атмосфере инертного газа [2]. Способ не находит практического применения из-за необходимости иметь вакуумную установку и использовать модификации графитовой бумаги;

- способ, в котором приготовленную реакционную смесь подвергают воздействию ультрафиолетового излучения, в результате чего образуется пресыщенный атомный пар, конденсирующийся в наночастицы. В качестве исходных веществ для приготовления реакционной смеси используют реагенты в газовой фазе, а в качестве газа-разбавителя используют инертный газ; например аргон или гелий [3]. Очень специфический способ, требующий воздействия ультрафиолетового излучения.

В настоящее время также широко распространено производство углеродных нанотрубок методом химического отложения из паров путем пропускания углеродсодержащего сырья в виде паров над нагретым катализатором. Традиционно такой синтез производства углеродных нанотрубок осуществляется с использованием установок периодического действия [4]. Для обеспечения правильного протекания процесса углеродсодержащее сырье подается в реакцию разбавленным инертным (в данной реакции) газом. В качестве углеродсодержащего сырья чаще всего используются ацетилен, этилен, этан, пропилен, пропан, этиловый или пропиловый спирт, а качестве газа-разбавителя - азот или аргон.

Известен способ получения углеродных нанотрубок, согласно которому углеродсодержащее сырье в виде конденсируемой плазмы, состоящей из атомов или молекул углерода, и используемый в качестве катализатора металлический материал помещаются в печь, обеспечивающую заданный температурный градиент для формирования углеродных нанотрубок посредством электростатической ловушки, состоящей из двух электродов, генерирующих электрический ток таким образом, что, по крайней мере, часть углеродных нанотрубок фиксируется на одном из упомянутых электродов [5].

Недостатками данного способа являются низкий коэффициент использования углеродсодержащего сырья (не превышает 50%) и достаточно сложное конструктивное исполнение установки периодического действия (печь с электростатическими ловушками).

Наиболее близким техническим решением по отношению к предложенному является способ получения углеродных нанотрубок и устройство для его осуществления, причем способ основан на методе химического отложения, при котором углеродсодержащее сырье взаимодействует с порошком-катализатором, расположенным на пористой подложке с отверстиями (лодочке) в печи, имеющей один конец открытым, а на другом конце камеру горения; углеродсодержащее сырье в пламени пропускается через отверстия пористой подложки, не сцепляясь друг с другом; в результате чего углеродные нанотрубки формируются на поверхности порошка-катализатора [6].

Тем не менее этот известный способ и устройство для получения углеродных нанотрубок также имеют существенные недостатки:

- низкая производительность процесса производства углеродных нанотрубок из-за периодического режима работы печи;

- достаточно высокая стоимость производства;

- невысокий коэффициент использования углеродсодержащего сырья;

- невозможность получения конечной продукции с однородными свойствами.

Заявитель ставил перед собой практическую задачу разработки способа производства углеродных нанотрубок, отличающегося высокой производительностью, низкой стоимостью и обеспечивающего получение конечного продукта с более однородными свойствами и максимальными характеристиками. Поставленная цель и положительный технический результат был достигнут Заявителем за счет новой совокупности существенных признаков способа получения углеродных нанотрубок и устройства для его осуществления, представленной в нижеследующей формуле изобретения: «способ получения углеродных нанотрубок, включающий процесс химического отложения путем пропускания разбавленного инертным газом углеродсодержащего сырья в виде паров над нагретым катализатором; катализатор и газовую смесь с углеродсодержащим сырьем непрерывно подают в активную зону реактора, подаваемый в необогреваемую часть реактора катализатор на всем пути прохождения непрерывно перемешивают, равномерно обдувают газовой смесью и предварительно прогревают за счет выходящих противотоком по отношению к катализатору из активной зоны реактора горячих газов, выходя из активной зоны реактора, полученные в результате реакции углеродные трубки остывают в потоке подающейся газовой смеси, одновременно производя ее предварительный нагрев, при этом состав выходящего из реактора газа подвергают корректировке и вновь направляют в него, обеспечивая непрерывную выгрузку конечного продукта и закольцованную схему потока газов, причем убыль углеродсодержащего сырья в газовой смеси осуществляют путем частичного сброса отработанной газовой смеси или путем селективного удаления водорода из отработанной газовой смеси с последующим восполнением убыли углеродсодержащего сырья, позволяя снизить расход сырья до стехиометрического, а расход газа-разбавителя снизить практически до нуля; в качестве углеродсодержащего сырья используют ацетилен, или этилен, или этан, или пропилен, или пропан, или этиловый спирт, или пропиловый спирт; в качестве газа-разбавителя используют азот или аргон; содержание углеродсодержащего сырья в газовой смеси составляет 5-20%; при использовании в качестве источника углерода ацетилена процесс синтеза углеродных трубок протекает по уравнению: C2H2→2С+Н2, при этом углерод откладывается в виде углеродных нанотрубок, а водород поступает в газовую смесь в объеме, равном объему израсходованного ацетилена и, соответственно, разбавляет газовую смесь; устройство для получения углеродных нанотрубок, представляющее собой установку, выполненную в виде реактора, кварцевой трубки и дозатора для подачи катализатора; оно снабжено нагревательным узлом с блоком системы управления для регулирования температуры в активной зоне реактора, элементами механизма вращения относительно продольной оси кварцевой трубки, блоком управления скоростью вращения кварцевой трубки и скоростью подачи газовой смеси, механизмом регулировки угла наклона реактора, обеспечивающего управление скоростью прохождения катализатора по его активной зоне в зависимости от скорости вращения кварцевой трубки, приспособлениями для непрерывной подачи катализатора и газовой смеси в активную зону реактора, приспособлениями для вывода полученной продукции и отработанных газов и, по меньшей мере, одним мембранным фильтром для селективного удаления водорода из газовой смеси при использовании в качестве углеродсодержащего сырья углеводородов с высоким его содержанием; приспособления для непрерывной подачи катализатора и газовой смеси в активную зону реактора и приспособления для вывода полученной продукции и отработанных газов выполнены в виде закрытого герметичного бункера, шнекового питателя с патрубками для сброса газов и их рециркуляции, приемника продукта, газоанализатора, узла смешения газов, включающего датчики расхода газов, баллонов с газами; упомянутые мембранные фильтры выполнены на основе сверхтонких слоев палладия; температура активной зоны реактора составляет не менее 900°С; время прохождения катализатора через активную зону реактора выбирается от 30 до 60 минут; производительность установки по производству углеродных нанотрубок обеспечивается до 1 тонны в год».

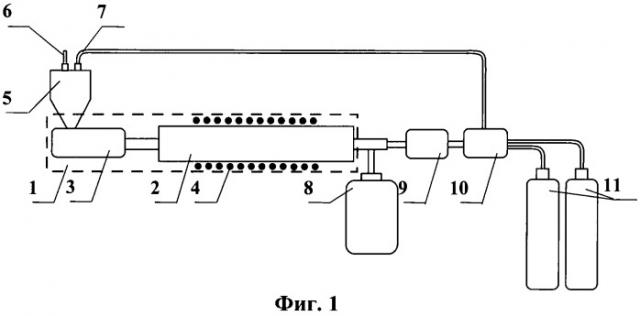

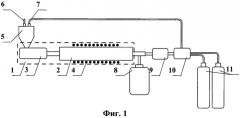

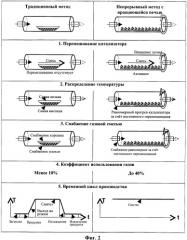

Сущность изобретения поясняется чертежами, где на фиг.1 представлена принципиальная схема устройства (установки) для непрерывного производства (синтеза) углеродных нанотрубок, выполненного согласно настоящему изобретению; на фиг.2 представлено сравнение характеристик традиционного и предлагаемого методов синтеза углеродных нанотрубок; на фиг.3 представлены фотографии установки для непрерывного производства углеродных нанотрубок на фиг.1 и ее отдельных элементов (1 - общий вид установки; 2 - установка с защитным кожухом; 3 - нагревательный узел с блоком системы управления; 4 - дозатор катализатора и элементы механизма вращения кварцевой трубки; 5 - блок управления и элементы механизма вращения кварцевой трубки).

Заявляемый способ углеродных нанотрубок построен на основе метода химического (каталитического) отложения из паров, который является наиболее перспективным способом промышленного производства. В качестве источника углерода (углеродсодержащего сырья), как правило, используют ацетилен, этилен, этан, пропилен, пропан, этиловый спирт, пропиловый спирт.

Процесс химического отложения из паров ведется во вращающемся реакторе (печи) трубчатой формы с непрерывной загрузкой катализатора, непрерывной выгрузкой продукта и закольцованной схемой потока газов. При этом состав выходящего из реактора газа подвергают корректировке и вновь направляют его в реактор, а использование в качестве источника углерода углеводородов не ведет к уменьшению суммарного объема газовой фазы.

Пример получения углеродных нанотрубок при использовании в качестве источника углерода ацетилена, а в качестве газа-разбавителя азота или аргона

В этом случае процесс протекает по уравнению: С2Н2→2С+Н2. Углерод откладывается в виде углеродных нанотрубок, а водород поступает в газовую смесь в объеме, равном объему израсходованного ацетилена, и, соответственно, разбавляет ее. Таким образом, восполнить убыль ацетилена в газовой смеси простым добавлением ацетилена невозможно. При использовании других углеводородов в качестве источника углерода водород также выделяется. Перед добавлением ацетилена объем газовой смеси должен быть уменьшен.

В заявленном техническом решении предлагается два равноценных технологических метода реализации способа производства углеродных нанотрубок: 1) частичный сброс отработанной смеси и 2) селективное удаление водорода.

Первый метод. Частичный сброс отработанной смеси. Предположим, что в качестве углеродсодержащего сырья используется ацетилен, его оптимальная концентрация составляет 10%, а коэффициент его использования 30%. Тогда выходящий из реактора отработанный газ будет иметь состав 7% ацетилена, 3% водорода и 90% азота или аргона. Если сбрасывать 30% этой смеси, замещая ее равным объемом смеси ацетилена с азотом или аргоном, то для достижения оптимальной концентрации ацетилена добавляемая смесь должна содержать 17% ацетилена. То есть общий расход ацетилена составляет 51% от расхода при полном сбрасывании отработанной смеси в атмосферу, а коэффициент его использования возрастает почти до 60%. Общий расход азота или аргона составляет 25% от расхода при полном сбрасывании отработанной смеси в атмосферу. В результате многократного использования отработанной смеси содержание азота или аргона в ней будет асимптотически снижаться до 87% с соответствующим увеличением содержания водорода до 3%, что не препятствует процессу синтеза углеродных нанотрубок. При использовании в качестве углеродсодержащего сырья углеводородов с большим, чем в ацетилене, содержанием водорода, содержание водорода в регенерированной смеси будет возрастать значительней, в связи с чем предпочтительным становится селективное удаление водорода.

Второй метод. Селективное удаление водорода. Селективное удаление водорода из отработанной смеси, с последующим восполнением убыли углеродсодержащего сырья, позволяет снизить расход сырья до стехиометрического, а расход азота или аргона - практически до нуля. В качестве устройства для селективного удаления водорода предлагается использовать мембранные фильтры на основе сверхтонких слоев палладия.

Предлагаемое устройство (установка) для получения (непрерывного производства) углеродных нанотрубок, представляет собой реактор (печь) 1, например, трубчатой формы, состоящий из вращающейся относительно продольной оси кварцевой трубки 2 со шнековым питателем (дозатором) 3 для подачи катализатора, нагревательного узла 4 с блоком системы управления для регулирования температуры в активной зоне реактора 1. В конструкцию установки также входят элементы механизма вращения кварцевой трубки 2, блок управления скоростью вращения кварцевой трубки 2 и скоростью подачи газовой смеси, механизм регулировки угла наклона реактора 1 для управления скоростью прохождения катализатора по его активной зоне в зависимости от скорости вращения кварцевой трубки 2, приспособления для вывода полученной продукции и отработанных газов. Приспособления для непрерывной подачи катализатора и газовой смеси в активную зону реактора 1 и приспособления для вывода полученной продукции и отработанных газов состоят из закрытого герметичного бункера 5, шнекового питателя (дозатора) 3 с патрубками 6 и 7 для сброса газов и их рециркуляции, приемника продукта 8, газоанализатора 9, узла 10 смешения газов, включающего датчики расхода газов, баллонов 11 с газами.

Непрерывно подаваемый в не обогреваемую часть реактора 1 катализатор предварительно прогревается за счет выходящих из активной зоны реактора 1 горячих газов, причем катализатор и газы идут противотоком, что улучшает теплообмен. Катализатор на всем пути прохождения через реактор 1 непрерывно перемешивается и равномерно обдувается газовой смесью (застойные области отсутствуют, фиг.2). Выходя из активной зоны реактора 1, продукт реакции остывает в потоке подающейся газовой смеси, одновременно производя ее предварительный прогрев, получая конечную продукцию с более однородными магнитными свойствами. Процессы загрузки катализатора и выгрузки конечного продукта, выход установки в рабочий режим и охлаждение после завершения реакции требуют значительно меньшего времени, не соизмеримого со временем синтеза углеродных нанотрубок, что в результате существенно снижает стоимость производства

Температура активной зоны реактора 1 до 900°С, общий объем активной зоны 350 мл. Установка позволяет менять температуру в активной зоне реактора и время нахождения в ней катализатора (время прохождения катализатора через активную зону реактора выбирается от 30 до 60 минут).

Предполагаемая производительность установки по производству углеродных нанотрубок до 1 тонны в год.

Заявляемый способ получения углеродных нанотрубок и устройство непрерывного действия для его осуществления позволяют реализовать высокопроизводительный технологический процесс производства углеродных нанотрубок методом химического отложения из паров углеродсодержащего сырья при высоком до 60% коэффициенте использования углеродсодержащего сырья.

В настоящее время в ИПРИМ РАН создана опытная установка для непрерывного производства углеродных нанотрубок заявленной конструкции, использующая способ синтеза на каталитическом отложении паров. После проведения ее всесторонних испытаний она будет введена в практическую эксплуатацию для непрерывного производства углеродных нанотрубок и других порошковых материалов, основанных на высокотемпературных процессах с использованием твердого и газообразного сырья.

Источники информации

[1]. Описание изобретения к патенту РФ №2218299 «Способ получения углеродных нанотрубок», В82В 3/00, С23С 14/35, заявлено: 17.07.2002 г., опубликовано: 10.12.2003 г.

[2]. Описание изобретения к патенту РФ №2294892 «Способ получения углеродных нанотрубок», В82В 3/00, заявлено: 11.07.2005 г., опубликовано: 10.03.2007 г.

[3]. Описание изобретения к патенту РФ №2305065 «Способ получения углеродных, металлических и металлоуглеродных наночастиц», В82В 3/00, заявлено: 07.07.2005 г., опубликовано: 27.08.2007 г.

[4]. Описание изобретения к патенту РФ №2306257 «Способ формирования нано(микро)систем из углеродных нанотрубок», В82В 3/00, заявлено: 26.12.2005 г., опубликовано: 20.09.2007 г.

[5]. Патент США №2008/0124482 «Method and apparatus for producing single-wall carbon nanotubes», класс 427/474, 977/844, опубликован 29.05.2008 г.

[6]. Европейский патент №1980529 А1 «Process and apparatus for producing carbon nanotube», класс С01В 31/02, опубликован: 15.10.2008 г.

1. Способ получения углеродных нанотрубок, включающий процесс химического отложения путем пропускания разбавленного инертным газом углеродсодержащего сырья в виде паров над нагретым катализатором, отличающийся тем, что катализатор и газовую смесь с углеродсодержащим сырьем непрерывно подают в активную зону реактора, подаваемый в не обогреваемую часть реактора катализатор на всем пути прохождения непрерывно перемешивают, равномерно обдувают газовой смесью и предварительно прогревают за счет выходящих противотоком по отношению к катализатору из активной зоны реактора горячих газов, выходя из активной зоны реактора, полученные в результате реакции углеродные трубки остывают в потоке подающейся газовой смеси, одновременно производя ее предварительный нагрев, при этом состав выходящего из реактора газа подвергают корректировке и вновь направляют в него, обеспечивая непрерывную выгрузку конечного продукта и закольцованную схему потока газов, причем убыль углеродсодержащего сырья в газовой смеси осуществляют путем частичного сброса отработанной газовой смеси или путем селективного удаления водорода из отработанной газовой смеси с последующим восполнением убыли углеродсодержащего сырья, позволяя снизить расход сырья до стехиометрического, а расход газа-разбавителя снизить практически до нуля.

2. Способ по п.1, отличающийся тем, что в качестве углеродсодержащего сырья используют ацетилен, или этилен, или этан, или пропилен, или пропан, или этиловый спирт, или пропиловый спирт.

3. Способ по п.1, отличающийся тем, что в качестве газа-разбавителя используют азот или аргон.

4. Способ по п.1, отличающийся тем, что содержание углеродсодержащего сырья в газовой смеси составляет 5-20%.

5. Способ по п.1, отличающийся тем, что при использовании в качестве источника углерода ацетилена процесс синтеза углеродных трубок протекает по уравнению: С2Н2→2С+Н2, при этом углерод откладывается в виде углеродных нанотрубок, а водород поступает в газовую смесь в объеме, равном объему израсходованного ацетилена и, соответственно, разбавляет газовую смесь.

6. Устройство для получения углеродных нанотрубок, представляющее собой установку, выполненную в виде реактора, кварцевой трубки и дозатора для подачи катализатора, отличающееся тем, что оно снабжено нагревательным узлом с блоком системы управления для регулирования температуры в активной зоне реактора, элементами механизма вращения относительно продольной оси кварцевой трубки, блоком управления скоростью вращения кварцевой трубки и скоростью подачи газовой смеси, механизмом регулировки угла наклона реактора, обеспечивающего управление скоростью прохождения катализатора по его активной зоне в зависимости от скорости вращения кварцевой трубки, приспособлениями для непрерывной подачи катализатора и газовой смеси в активную зону реактора, приспособлениями для вывода полученной продукции и отработанных газов и, по меньшей мере, одним мембранным фильтром для селективного удаления водорода из газовой смеси при использовании в качестве углеродсодержащего сырья углеводородов с высоким его содержанием.

7. Устройство по п.6, отличающееся тем, что приспособления для непрерывной подачи катализатора и газовой смеси в активную зону реактора и приспособления для вывода полученной продукции и отработанных газов выполнены в виде закрытого герметичного бункера, шнекового питателя с патрубками для сброса газов и их рециркуляции, приемника продукта, газоанализатора, узла смешения газов, включающего датчики расхода газов, баллонов с газами.

8. Устройство по п.6, отличающееся тем, что упомянутые мембранные фильтры выполнены на основе сверхтонких слоев палладия.

9. Устройство по п.6, отличающееся тем, что температура активной зоны реактора составляет не менее 900°С.

10. Устройство по п.6, отличающееся тем, что время прохождения катализатора через активную зону реактора выбирается от 30 до 60 мин.

11. Устройство по п.6, отличающееся тем, что производительность установки по производству углеродных нанотрубок обеспечивается до 1 тонны в год.