Углеродный наноструктурный материал и способ его получения

Иллюстрации

Показать всеНастоящее изобретение относится к способу производства углеродных наноструктур. Способ получения углеродного наноструктурного материала (УНМ) включает пиролиз углеводородов на катализаторе в виде оксида магния в непрерывном режиме при температуре от 800 до 950°С и очистку УНМ от оксида магния путем растворения в растворе неорганической кислоты с последующей отмывкой полученных графеновых чешуек в растворе аммиака. Технический результат заключается в упрощении способа, увеличении удельной поверхности материала и его выхода, а также уменьшении содержания в готовом продукте катализатора. 2 н. и 10 з.п. ф-лы, 3 ил., 3 пр.

Реферат

Настоящее изобретение относится к способу производства углеродных наноструктур.

Существует множество способов производства углеродных наноструктур. Их можно разделить на две основные категории: высокотемпературные способы и низкотемпературные способы. Большинство высокотемпературных способов основано на сублимации углерода в инертной атмосфере, например процесс электродугового разряда, способ лазерной абляции и солярная технология. Низкотемпературные способы представляют собой, например, химическое осаждение из паровой фазы (CVD) с использованием каталитического разложения углеводородов, газофазное каталитическое выращивание из монооксида углерода, производство путем электролиза, термообработка полимера, местный низкотемпературный пиролиз или местный катализ.

CVD (химическое осаждение из паровой фазы) является способом, в котором углеродные наноструктуры получены из газовой фазы за счет выращивания их на подложке с использованием больших количеств катализатора при низкой температуре (600-1000°С).

Полученные наноструктуры содержат дефекты, что приводит к изгибам в структурах. Также катализатор в полученных наноструктурах присутствует в различных количествах, от 50% до столь низких, как 1-10%.

Ближайшим аналогом для заявленной группы изобретений являются технические изобретения, описанные в патенте РФ №2258031, опубл. 10.08.2005, кл. С01В 31/02.

В трубчатый реактор непрерывно подают порошкообразный катализатор, перемещают его вдоль оси реактора. В качестве катализатора можно использовать, мас.%: Ni 70÷90, MgO 10÷30 или Со 40÷60, Аl2О3 40÷60; или Mo:Co:Mg с молярным отношением 1:5:94 соответственно. Процесс ведут непрерывно при противоточном контактировании катализатора и углеводорода. В первой зоне или зонах активируют катализатор газами, отходящими после пиролиза углеводородов при 450÷600°С. Время пребывания катализатора 5÷180 мин. Активированный катализатор подают в зону или зоны пиролиза с температурой 550÷1000°С. Туда же противотоком подают углеводород, например метан. Время пребывания катализатора в зоне пиролиза 0,5÷180 мин. Образующийся углеродный материал вместе с катализатором непрерывно выводят из реактора и отделяют от катализатора путем растворения катализатора в разбавленной азотной кислоте. Изобретение позволяет получить полые изогнутые волокна. Полученный продукт представляет собой изогнутые полые волокна диаметром 20-60 нм с коническими стенками и удельной поверхностью около 100 м2/г.

Недостатки известных технических решений заключаются в том, что способ производства является сложным с использованием труднодоступных катализаторов, кроме того, получаемый продукт имеет низкую удельную площадь поверхности, много дефектов, содержит катализатор. Из-за обработки материала азотной кислотой его поверхность содержит значительное количество кислорода, который для некоторых применений значительно ухудшает характеристики материала.

Задачей изобретения является устранение вышеуказанных недостатков.

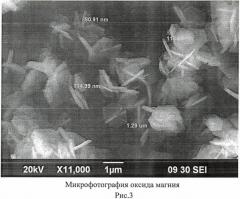

Обобщенный технический результат заключается в упрощении способа, увеличении удельной поверхности материала и уменьшении содержания в готовом продукте катализатора и кислорода. Технический результат обеспечивается тем, что способ получения углеродного наноструктурного материала в виде слоистых графеновых чешуек включает пиролиз углеводородов при нагревании на катализаторе в виде чистого оксида магния в непрерывном или периодическом режиме. При этом синтез ведут преимущественно при температуре синтеза от 800 до 950°С. Кроме того, осуществляют очистку слоистых графеновых чешуек от оксида магния путем растворения в разбавленном растворе соляной и (или) азотной кислоты с последующей отмывкой полученных графеновых чешуек в растворе аммиака. Катализатором процесса пиролиза метана является оксид магния (MgO), полученный разложением гидроксида магния (Mg(OH)2). Кристаллические частицы катализатора - оксида магния, а также исходного гидроксида магния имеют форму шестигранников диаметром от 100 до 1000 нм и толщиной от 50 до 300 нм.

Количество загружаемого катализатора, продолжительность синтеза и объемный расход газа определяют с помощью безразмерного параметром К, который характеризует допустимую нагрузку на катализатор и рассчитывается по формуле:

где

Q - объемный расход газа, м3/ч;

τ - продолжительность синтеза, ч;

m - масса катализатора, г;

Sa - удельная поверхность катализатора, м2/г;

l - длина загрузки катализатора по направлению потока газа, м.

Оптимальное значение параметра К, при котором получают УНМ с поверхностью более 1800 м2/г, находится в интервале от 5·10-6 до 15·10-6.

Углеродный наноструктурный материал (УНМ) в виде слоистых графеновых чешуек с удельной поверхностью более 1800 м2/г получают вышеописанным способом. Они имеют количество графеновых слоев в чешуйках от 1 до 3. В свободном состоянии после сушки материал представляет порошок черного цвета с насыпным весом 0,2-0,5 г/см3 и удельным электрическим сопротивлением 0,03-0,08 Ом·см.

Очистка УНМ от катализатора проводится в два этапа.

На первом этапе осуществляют растворение оксида магния в растворе разбавленной соляной и (или) азотной кислоты при нагревании до температуры от 50 до 100°С. Продолжительность очистки варьируется от 0,5 до 4 часов. Концентрация кислоты от 5 до 20 мас.%.

На втором этапе осуществляют отмывку от хлоридов и (или) нитратов в растворе аммиака при нагревании до температуры от 50 до 100°С. Продолжительность очистки составляет от 0,5 до 2 часов. Концентрация раствора аммиака от 10 до 50 мас.%. После очистки в аммиаке УНМ промывают дистиллированной водой до рН от 6 до 8 и сушат на воздухе при температуре от 80 до 140°С. Продолжительность сушки от 5 до 24 часов.

Вышеописанный способ получения УНМ можно производить как в непрерывном, так и периодическом процессе. Использование периодического процесса синтеза позволяют существенно упростить аппарат синтеза, понизить капитальные затраты на разработку и изготовление аппаратуры, повысить надежность и безопасность процесса синтеза. Для синтеза УНМ в периодическом процессе без потери качества продукта необходимо обеспечивать определенную нагрузку исходного газа на объем реактора, нагрузка определяется из соотношения

где

Q - объемный расход газа, м3/ч;

τ - продолжительность синтеза, ч;

V - объем реактора, м3.

Величина К1 должна быть более 2,5.

Физико-химически заявленный результат достигается вследствие низкой каталитической активности оксида магния. Углерод покрывает оксид магния равномерным слоем. Но толщина этого слоя ограничена активностью катализатора и не превышает нескольких графеновых слоев. Для получения вещества с высокой удельной поверхностью необходимо добиваться, чтобы слой углерода в результате реакции пиролиза покрыл поверхность катализатора в один-два графеновых слоя. При этом слой углерода должен быть не сплошным, для того чтобы обеспечить полное удаление катализатора. Минимального значения толщины углеродного слоя добиваются выбором температуры и оптимальным параметром нагрузки на катализатор - К для выбранной температуры. Правильный выбор морфологии катализатора обеспечивает наличие отверстий в углеродном слое, через которые происходит удаление катализатора при химической отмывке. Если процесс производится в периодическом режиме, то необходимо подавать определенный расход газа - К1, который бы обеспечил освобождение реактора от нейтрального газа в присутствии которого происходит предварительный нагрев катализатора. Материал, не содержащий кислородных соединений на поверхности, достигается применением соляной кислоты, которая не содержит соединений кислорода.

Удаление с поверхности хлора после отмывки в соляной кислоте достигается отмывкой в водном растворе аммиака с последующей промывкой в дистиллированной воде до pН 6-8.

Напротив, достижение максимального количества кислородных групп на поверхности материала достигается обработкой только азотной кислотой с последующей промывкой в дистиллированной воде. При этом материал не будет содержать хлора, поэтому дополнительной промывки аммиаком не понадобится.

Нижеприведенные примеры осуществления раскрывает сущность заявленного способа и характеризует полученный материал.

Пример 1.

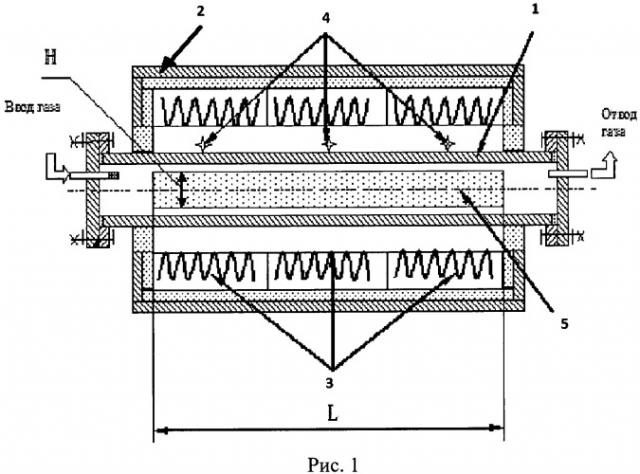

УНМ получали путем пиролиза природного газа при температуре 900°С на катализаторе в виде оксида магния, рис.1.

Пиролиз метана с образованием УНМ проводится в горизонтальном трубчатом реакторе (1). Трубчатый реактор имеет диаметр условного прохода 160 мм и длину 1600 мм. Зона нагрева составляет 1100 мм. Реактор помещен в трехзонную электрическую печь (2), которая с помощью нагревателей (3) и термопар (4) обеспечивает поддержание температуры с точностью 1°С.

В нагреваемую зону был помещен поддон с засыпкой катализатора (5) массой 210,8 грамма и длиной засыпки 750 мм. Нагрев катализатора осуществлялся в нейтральной среде (азот) в течение 2 часов до 900°С. Затем на 15 минут был подан природный газ часовым расходом 407,3 л/час. После остывания было получено 5,5 г УНМ, представляющих графеновые чешуйки рис.2 с удельной площадью по БЭТ - 2150 м2/г. Вид катализатора приведен на рис.3.

Пример 2.

В условиях, описанных в примере 1, вели пиролиз метана на оксиде магния. Загрузили 138 г оксида магния, вели процесс при температуре 900°С в течение 15 минут. Подавали 310 л/ч метана. После отмывки получили 3,9 г УНМ с удельной площадью 1800 м2/г.

Пример 3.

В условиях, описанных в примере 1, вели пиролиз метана на оксиде магния. Загрузили 192,6 г оксида магния, вели процесс при температуре 900°С в течение 15 минут. Подавали 407,3 л/ч метана. После отмывки получили 4,1 г УНМ с удельной площадью 1930 м2/г.

1. Способ получения углеродного наноструктурного материала (УНМ), включающий пиролиз углеводородов при нагревании на катализаторе в виде оксида магния кристаллической структуры при повышенной температуре и очистку УНМ от оксида магния путем растворения в растворе неорганической кислоты, причем УНМ получается в виде слоистых графеновых чешуек, расход газа, количество катализатора и продолжительность синтеза определяют из безразмерного параметра нагрузки на катализатор К, удаление катализатора проводят в растворе кислоты, последующую отмывку полученных графеновых чешуек проводят в растворе аммиака с промывкой в дистиллированной воде.

2. Способ по п.1, отличающийся тем, что синтез ведут при температуре в реакторе от 800 до 950°С.

3. Способ по п.1, отличающийся тем, что УНМ получается в виде слоистых графеновых чешуек с удельной площадью более 1800 м2/г и имеющих количество графеновых слоев от 1 до 3.

4. Способ по п.1, отличающийся тем, что катализатор имеет кристаллическую структуру в виде шестигранников с диаметром описанной окружности от 100 до 1000 нм и толщиной от 50 до 300 нм.

5. Способ по п.1, отличающийся тем, что безразмерный параметр нагрузки на катализатор К выбирают в интервале от 5·10-6 до 15·10-6.

6. Способ по п.1, отличающийся тем, что удаление катализатора для получения минимального количества кислородных соединений на поверхности УНМ осуществляют с помощью соляной кислоты, которая не содержит соединений кислорода.

7. Способ по п.1, отличающийся тем, что удаление катализатора для получения минимального количества хлорных соединений на поверхности УНМ осуществляют с помощью азотной кислоты, которая не содержит соединений хлора.

8. Способ по п.1, отличающийся тем, что отмывку полученных графеновых чешуек в растворе аммиака с промывкой в дистиллированной воде осуществляют до значения рН 6-8.

9. Способ по п.1, отличающийся тем, что синтез проводят в периодическом процессе с безразмерной нагрузкой на объем реактора К1, превышающей 2,5.

10. Углеродный наноструктурный материал в виде слоистых графеновых чешуек с удельной поверхностью более 1800 м2/г, полученных способом по п.1 и имеющих количество графеновых слоев в чешуйках от 1 до 3.

11. Углеродный наноструктурный материал по п.10, отличающийся тем, что в результате удаления катализатора с помощью соляной кислоты он не содержит соединений кислорода.

12. Углеродный наноструктурный материал по п.10, отличающийся тем, что в результате промывки в растворе аммиака он не содержит соединений хлора.