Способы удаления примесей из потоков сырья для полимеризации

Иллюстрации

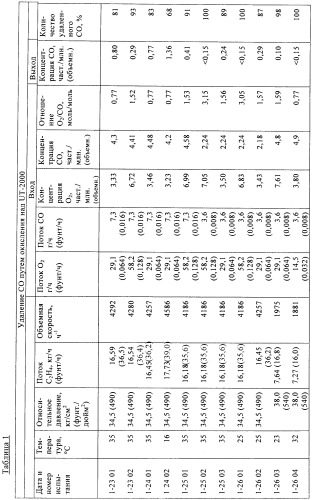

Показать всеИзобретение относится к способу удаления монооксида углерода из сырьевой текучей среды при регулировании в режиме реального времени количества кислородсодержащей текучей среды, соединяемой с сырьевой текучей средой, указанный способ протекает в одном плотном слое катализатора на основе оксида меди, который по меньшей мере частично восстановлен до меди. Способ включает следующие стадии: а) обеспечение сырьевой текучей среды, включающей монооксид углерода; б) измерение концентраций кислорода и монооксида углерода в сырьевой текучей среде или реакционной текучей среде; в) соединение кислородсодержащей текучей среды с сырьевой текучей средой с образованием реакционной текучей среды, причем количество кислородсодержащей текучей среды, соединяемой с сырьевой текучей средой, регулируют с целью достижения молярного отношения O2/CO в реакционной текучей среде, составляющего более 1/1; и г) пропускание реакционной текучей среды над катализатором на основе оксида меди, который по меньшей мере частично восстановлен до меди при рабочей температуре, составляющей менее 40°C, с получением очищенной текучей среды, причем кислород и монооксид углерода, содержащиеся в реакционной текучей среде, вступают в реакцию в присутствии восстановленного катализатора на основе оксида меди с получением диоксида углерода. При этом количество кислородсодержащей текучей среды, соединяемой с сырьевой текучей средой, определяют в режиме реального времени. Также способ дополнительно включает: д) измерение в режиме реального времени рабочей температуры реакционной текучей среды; и е) регулирование в режиме реального времени количества кислородсодержащей текучей среды, соединяемой с сырьевой текучей средой на основе измеренной в режиме реального времени рабочей температуры реакционной текучей среды, проходящей над восстановленным катализатором на основе оксида меди, измеренной в режиме реального времени скорости потока реакционной текучей среды, проходящей над восстановленным катализатором на основе оксида меди, и заданной концентрации монооксида углерода в сырьевой текучей среде. Также изобретение относится к способу полимеризации олефина, использующему указанный выше способ удаления. Предложенное изобретение позволяет удалять из сырьевого потока для полимеризации диоксид углерода при температуре менее 40°C. 2 н. и 13 з.п. ф-лы, 4 ил., 19 пр., 1 табл.

Реферат

Перекрестная ссылка на связанные заявки

Настоящее изобретение заявляет преимущество заявки №61/003239, поданной 15 ноября 2007, описание которой полностью включено в настоящее описание в качестве ссылки.

Область техники, к которой относится изобретение

В общем, настоящее изобретение относится к удалению примесей из потоков сырья для полимеризации. Конкретно, настоящее описание относится к удалению монооксида углерода и кислорода из потоков сырья для полимеризации путем осуществления каталитической реакции между монооксидом углерода и кислородом.

Предпосылки создания изобретения

В способах полимеризации олефинов, например этилена, пропилена, бутена, гексена, октена и т.д., часто применяют высокоактивные катализаторы, которые могут быть чувствительными к каталитическим ядам, содержащимся в потоке сырья для полимеризации. Типичные яды, снижающие активность катализаторов или вызывающие проблемы, связанные с работой процесса полимеризации, помимо прочих, включают кислород (O2) и монооксид углерода (CO). Медь (Cu) в различных степенях окисления, конкретно оксид меди (CuO), применяют при удалении определенных каталитических ядов, таких как монооксид углерода, путем каталитического окисления монооксида углерода с образованием диоксида углерода (CO2). Однако окисление монооксида углерода оксидом меди с целью эффективного удаления монооксида углерода, как правило, осуществляют при температурах, значительно превышающих температуру окружающей среды. Например, в обзоре Katz, Morris "Heterogeneous Oxidation of Carbon Monoxide", опубликованном в Advances in Catalysis, т.5, с.177 (1953), указано, что окисление монооксида углерода не промотированным оксидом меди может не происходить при температурах ниже примерно 200°C.

Способы очистки могут потребовать нагревания и охлаждения потока олефина с целью эффективного удаления каталитических ядов из потока олефина, таким образом, для обработки потока олефина требуется значительное количество энергии. Например, в реакторную систему можно подавать олефины примерно при температуре окружающей среды (от примерно 0 до примерно 35°C). Система очистки олефина может быть оборудована отдельными слоями для удаления кислорода и монооксида углерода, после которых может быть установлен адсорбирующий слой (слои) для удаления воды и диоксида углерода. Слои удаления кислорода и монооксида углерода могут работать при температуре, составляющей примерно 100°C или выше, в то время как адсорбирующие слои, обычно работают при температуре окружающей среды. Это означает, что поток олефина необходимо сначала нагреть до 100°C или более, а затем снова охладить до температуры, близкой к температуре окружающей среды.

Один из катализаторов, который, как известно, удаляет монооксид углерода, представляет собой смесь оксида меди и диоксида марганца и называется гопкалит. Считается, что некоторые катализаторы на основе оксида меди и диоксида марганца удаляют монооксид углерода из сухого воздуха по реакции, происходящей при температуре окружающей среды, составляющей -20°C и более. В патенте US 2837587 описано удаление монооксида углерода из смеси олефинов и водорода при температуре от 10 до 90°C и при объемной скорости, составляющей до 1000 ч-1 с применением гопкалитового катализатора. Однако смеси оксида меди и диоксида марганца могут способствовать гидрированию некоторых олефинов, например этилена, что делает применение такого катализатора нежелательным во многих процессах полимеризации.

В патенте US 5907076 описано окисление водорода и монооксида углерода, содержащихся в потоке углеводорода, при температурах не ниже 40°C с применением катализатора на основе оксида меди. В примерах, приведенных в данном патенте, температура окисления составляла 104°C. В данном патенте описаны различные методики работы способа. В одной из методик монооксид углерода реагирует с меньшим, чем стехиометрическое, количеством кислорода, и это ведет к тому, что через удаляющий слой проходит малое количество кислорода, но через него проходит некоторое количество монооксида углерода. На последующей стадии оставшийся монооксид углерода удаляют путем осуществления реакции между монооксидом углерода и водой над отдельным катализатором на основе оксида металла с образованием диоксида углерода. В другой методике из потока десорбируют монооксид углерода по реакции монооксида углерода с количеством кислорода, составляющим от 100 до 500% от стехиометрического, в присутствии катализатора на основе оксида меди, но это приводит к проскоку кислорода через удаляющий слой.

В европейском патенте 0966508 А описан способ, включающий, по меньшей мере, две стадии удаления примесей, таких как кислород, из потока олефина. На первой стадии осуществляют гидрирование кислорода и других примесей с применением катализатора гидрирования, содержащего серебро и палладий. На второй стадии удаляют, по меньшей мере, часть остаточного кислорода путем окисления монооксида углерода с применением катализатора на основе меди/оксида меди. В данном описании указано, что при осуществлении реакции между монооксидом углерода и кислородом температура должна составлять, по меньшей мере, 15°C и предпочтительно 40°C или более.

В патентной заявке US 2005/0241478 описана адсорбция монооксида углерода композицией, включающей медь, цинк и цирконий. Такая адсорбция эффективна при температуре окружающей среды, но ее емкость является низкой.

Патент US 4869883 включает описание применения катализатора на основе оксида меди с целью окисления монооксида углерода при температуре, составляющей от 150 до 250°C.

Другие ссылки, относящиеся к предпосылкам создания настоящего изобретения, включают патенты US 4019879, 4034062, 4034065, 4587114, 4696682, 4917711, 5529763, 6278033, 6987152; патенты WO 98/41597, СА 2045060 и европейский патент 662595 А.

Краткое изложение сущности изобретения

В одном из классов предпочтительных вариантов настоящее изобретение обеспечивает способ удаления монооксида углерода из потока сырья для полимеризации, имеющего температуру окружающей среды. В другом классе предпочтительных вариантов настоящее изобретение также обеспечивает способ полимеризации, в котором монооксид углерода удаляют из потока сырья для полимеризации, имеющего температуру окружающей среды.

Например, один из классов предпочтительных вариантов обеспечивает способ удаления монооксида углерода из сырьевой текучей среды, включающий следующие стадии: обеспечение текучей среды, содержащей монооксид углерода; измерение концентраций кислорода и монооксида углерода в сырьевой текучей среде или реакционной текучей среде; объединение кислородсодержащей текучей среды и сырьевой текучей среды с образованием реакционной текучей среды, причем количество кислородсодержащей текучей среды и сырьевой текучей среды регулируют с целью обеспечения молярного отношения O2/CO в реакционной текучей среде, составляющего более чем примерно 0,5/1; и пропускание реакционной текучей среды над восстановленным катализатором на основе оксида меди при рабочей температуре, составляющей менее чем примерно 40°C с образованием очищенной текучей среды, причем кислород и монооксид углерода, содержащиеся в реакционной текучей среде, вступают в реакцию в присутствии восстановленного катализатора на основе оксида меди с образованием диоксида углерода.

В любом предпочтительном варианте настоящего изобретения очищенная текучая среда может включать менее чем примерно 0,20 част./млн. (объемн.) монооксида углерода.

В одном или более предпочтительных вариантах настоящего изобретения восстановленный катализатор на основе оксида меди также позволяет удалять кислород из реакционной текучей среды при помощи реакции кислорода с восстановленной медью таким образом, что очищенная текучая среда содержит менее чем примерно 0,20 част./млн. (объемн.) кислорода.

В любом предпочтительном варианте настоящего изобретения реакция между кислородом и монооксидом углерода над восстановленной медью может происходить в отдельном плотном слое восстановленного катализатора на основе оксида меди.

В одном или более предпочтительных вариантах настоящего изобретения очищенная текучая среда может включать менее чем примерно 0,10 част./млн. (объемн.) монооксида углерода и менее чем примерно 0,10 част./млн. (объемн.) кислорода.

В одном или более предпочтительных вариантах настоящего изобретения восстановленный катализатор на основе оксида меди может включать оксид меди и оксид цинка.

В одном или более предпочтительных вариантах настоящего изобретения сырьевая текучая среда может представлять собой этилен, пропилен или азот.

В одном или более предпочтительных вариантах настоящего изобретения молярное отношение O2/CO в реакционной текучей среде может составлять не менее 1/1, 2/1, 3/1 или 3,3/1.

В одном или более предпочтительных вариантов настоящего изобретения рабочая температура реакционной текучей среды, проходящей над восстановленным катализатором на основе оксида меди, составляет менее примерно 35°C, или она может составлять от примерно 0 до примерно 30°C.

В одном или более предпочтительных вариантов настоящего изобретения реакционная текучая среда представляет собой газ, а объемная скорость прохождения реакционной текучей среды над восстановленным катализатором на основе оксида меди составляет от примерно 1000 до примерно 10000 ч-1.

В одном из классов предпочтительных вариантов настоящее изобретение обеспечивает способ удаления монооксида углерода из сырьевой текучей среды, включающий следующие стадии: обеспечение сырьевой текучей среды, содержащей монооксид углерода; соединение кислородсодержащей текучей среды и сырьевой текучей среды с образованием реакционной текучей среды, причем количество кислородсодержащей текучей среды и сырьевой текучей среды регулируют в режиме реального времени с целью обеспечения молярного отношения O2/CO в реакционной текучей среде, составляющего более чем примерно 0,5/1; пропускание реакционной текучей среды над восстановленным катализатором на основе оксида меди при рабочей температуре, составляющей менее чем примерно 40°C с получением очищенной текучей среды, причем кислород и монооксид углерода, содержащиеся в реакционной среде, вступают в реакцию в присутствии восстановленного катализатора на основе оксида меди с образованием диоксида углерода; измерение концентрации монооксида углерода в очищенной текучей среде в режиме реального времени и увеличение количества кислородсодержащей текучей среды, соединяемой с сырьевой текучей средой, при увеличении со временем концентрации монооксида углерода, измеренной в очищенной текучей среде в режиме реального времени.

В другом классе предпочтительных вариантов настоящее изобретение обеспечивает способ удаления монооксида углерода из сырьевой текучей среды, включающий следующие стадии: обеспечение сырьевой текучей среды, содержащей монооксид углерода; определение рабочей температуры реакционной текучей среды в режиме реального времени; соединение кислородсодержащей текучей среды и сырьевой текучей среды с образованием реакционной текучей среды, причем количество кислородсодержащей текучей среды, соединяемой с сырьевой текучей средой, определяют в режиме реального времени и регулируют в режиме реального времени, в зависимости от измеряемой в режиме реального времени рабочей температуры сырьевой текучей среды, проходящей над восстановленным катализатором на основе оксида меди, конкретной концентрации монооксида углерода в сырьевой текучей среде и измеренной в режиме реального времени скорости потока реакционной среды, проходящей над восстановленным катализатором на основе оксида меди, с образованием очищенной текучей среды, причем кислород и монооксид углерода, содержащиеся в реакционной текучей среде, вступают в реакцию в присутствии восстановленного катализатора на основе оксида меди с образованием диоксида углерода.

В одном или более предпочтительных вариантах настоящего изобретения рабочая температура реакционной текучей среды, проходящей над восстановленным катализатором на основе оксида меди, составляет менее чем примерно 40°C.

В одном из классов предпочтительных вариантов настоящего изобретения обеспечивается способ удаления монооксида углерода из сырьевой текучей среды, включающий следующие стадии: обеспечение сырьевой текучей среды, содержащей монооксид углерода и кислород; измерение концентрации кислорода и монооксида углерода в сырьевой текучей среде в режиме реального времени; пропускание сырьевой текучей среды над восстановленным катализатором на основе оксида меди с получением очищенной текучей среды, причем кислород и монооксид углерода, содержащиеся в сырьевой текучей среде, вступают в реакцию в присутствии восстановленного катализатора на основе оксида меди с образованием диоксида углерода; и регулирование в режиме реального времени рабочей температуры сырьевой текучей среды, проходящей над восстановленным катализатором на основе оксида меди при предпочтительной рабочей температуре; причем предпочтительную рабочую температуру определяют на основе измеренного в режиме реального времени молярного отношения O2/CO в сырьевой текучей среде.

В одном из предпочтительных вариантов предпочтительную рабочую температуру определяют на основе измеряемого в режиме реального времени молярного отношения O2/CO в сырьевой текучей среде и измеряемой в режиме реального времени скорости потока сырьевой текучей среды над восстановленным катализатором на основе оксида меди.

В другом предпочтительном варианте восстановленный катализатор на основе оксида меди также удаляет кислород из сырьевой текучей среды по реакции кислорода с восстановленным катализатором на основе оксида меди таким образом, что очищенная текучая среда содержит менее чем примерно 0,20 част./млн. (объемн.) кислорода, причем реакции кислорода (O2) с монооксидом углерода и восстановленной медью происходят в одиночном плотном слое восстановленного катализатора на основе оксида меди.

В еще одном предпочтительном варианте сырьевая текучая среда представляет собой газ, и объемная скорость сырьевой текучей среды, проходящей над восстановленным катализатором на основе оксида меди составляет от примерно 1000 до примерно 10000 ч-1.

В одном или более предпочтительных вариантах предпочтительную рабочую температуру определяют на основе измеряемого в режиме реального времени молярного отношения О2/CO в сырьевой текучей среде и измеряемой в режиме реального времени скорости потока реакционной текучей среды над восстановленным катализатором на основе оксида меди.

В одном или более предпочтительных вариантах настоящего изобретения молярное отношение О2/CO в сырьевой текучей среде может составлять не менее 0,5/1, 1/1, 2/1, 3/1 или 3,3/1.

Другой класс предпочтительных вариантов настоящего изобретения обеспечивает способ полимеризации олефинов, включающий следующие стадии: обеспечение сырьевой текучей среды, содержащей более чем примерно 0,2 част./млн. (объемн.) монооксида углерода; измерение концентраций кислорода и монооксида углерода в сырьевой текучей среде; соединение кислородсодержащей текучей среды и сырьевой текучей среды с получением реакционной текучей среды, причем количество кислородсодержащей текучей среды, соединенной с сырьевой текучей средой, регулируют с целью обеспечения молярного отношения О2/CO в реакционной текучей среде, составляющего более чем примерно 0,5/1; пропускание реакционной текучей среды над восстановленным катализатором на основе оксида меди при рабочей температуре, составляющей менее чем примерно 40°C с получением очищенной текучей среды, причем восстановленный катализатор на основе оксида меди включает оксид меди и оксид цинка; причем кислород и монооксид углерода, содержащиеся в реакционной текучей среде, вступают в реакцию в присутствии восстановленного катализатора на основе оксида меди с получением диоксида углерода, причем очищенная текучая среда содержит менее чем примерно 0,2 част./млн. (объемн.) монооксида углерода; и направление очищенной текучей среды в реактор полимеризации.

Краткое описание чертежей

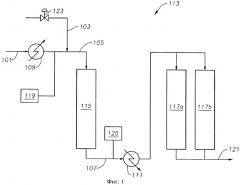

Фиг.1 представляет собой схему типичной секции очистки полимеризационной реакторной системы.

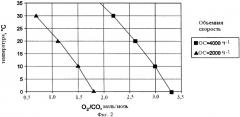

На фиг.2 приведен график зависимости температуры от отношения О2/CO реакционной текучей среды, необходимого для удаления монооксида углерода из сырьевой текучей среды для некоторых предпочтительных вариантов.

На фиг.3 приведен график экспериментальных результатов, демонстрирующих количество монооксида углерода, удаляемого из сырьевой текучей среды, при различных отношениях О2/CO в реакционной текучей среде и объемных скоростях прохождения через плотный слой.

На фиг.4 приведен график экспериментальных результатов, отражающих содержания монооксида углерода, кислорода и диоксида углерода в реакционной текучей среде, и содержания монооксида углерода и диоксида углерода в очищенной текучей среде.

Подробное описание сущности изобретения

Перед тем как перейти к описанию соединений, компонентов, композиций и/или способов по настоящему изобретению, следует понять, что, если не указано иное, настоящее изобретение не ограничено конкретными соединениями, компонентами, композициями, реагентами, условиями реакций, структурами или тому подобным, например вышеуказанные параметры можно изменять, если не указано иное. Следует также понимать, что терминология, используемая в настоящем описании, предназначена только для описания конкретных предпочтительных вариантов и не направлена на ограничение сферы действия настоящего изобретения.

Также необходимо отметить, что использование в настоящем описании и формуле изобретения единственного числа включает и множественное число, если не указано иное.

В общем, предпочтительные варианты, используемые в настоящем изобретении, относятся к способу удаления монооксида углерода из сырьевого потока процесса полимеризации и к способу полимеризации олефинов, в котором монооксид углерода удаляют из сырьевого потока, направляемого в процесс полимеризации. Более конкретно, предпочтительные варианты, описанные в настоящем описании, относятся к способу удаления монооксида углерода из сырьевого потока, направляемого в процесс полимеризации, в котором сырьевой поток находится при температуре, близкой к температуре окружающей среды. Предпочтительные варианты, описанные в настоящем описании, дополнительно относятся к удалению монооксида углерода и кислорода из сырьевого потока, направляемого в процесс полимеризации, в котором сырьевой поток находится при температуре, близкой к температуре окружающей среды.

Под выражением «примеси» в настоящем описании понимают компонент или соединение, снижающее активность катализатора полимеризации или отрицательно влияющее на работоспособность процесса полимеризации олефинов. Иллюстративные примеси включают, но не ограничиваются ими, кислород, монооксид углерода, диоксид углерода, углеводороды, включающие кислородсодержащие функциональные группы, например спирты, альдегиды, кетоны, органические кислоты, некоторые сложные эфиры и пероксиды, воду, серосодержащие соединения и арсин. Иллюстративные серосодержащие соединения включают, но не ограничиваются ими, сульфид водорода, карбонилсульфид и меркаптаны, соответствующие общей формуле R-SH, где R представляет собой алкильную группу, содержащую от 1 до 20 атомов углерода.

Под выражением «сырьевая текучая среда» в настоящем описании понимают сырье, либо в газовой, либо в жидкой фазе, используемое в процессе полимеризации, направленном на получение полимерного продукта. Например, сырьевая текучая среда может представлять собой любой олефиновый мономер, включая замещенные и незамещенные алкены, содержащие от 2 до 10 атомов углерода, например этилен, пропилен, 1-бутен, 1-пентен, 1-гексен, 1-октен, 1-децен, 1-додецен, стирол, а также производные и смеси вышеперечисленного. Сырьевая текучая среда может также представлять собой газовый поток, например азот или водород. Сырьевая текучая среда может дополнительно представлять собой один или более нереакционноспособных алканов, способных к конденсации в процессе полимеризации с целью отвода теплоты реакции. Иллюстративные нереакционноспособные алканы включают, но не ограничиваются ими, пропан, бутан, изобутан, пентан, изопентан, гексан, изомеры вышеперечисленного и производные вышеперечисленного.

Под выражением «плотной слой» в настоящем описании понимают слой материала, предназначенный для удаления примесей (то есть «материала для очистки»), находящийся в неподвижном состоянии внутри контейнера или сосуда. Плотный слой может включать один или более катализаторов, абсорбентов, адсорбентов, реагентов и любых комбинаций вышеперечисленного Каждый из плотных слоев может находиться в отдельном контейнере, например в вертикальном сосуде высокого давления, или он может быть разделен на части, находящиеся в двух или более смежных сосудах. Под выражением «одиночный плотной слой» понимают сплошной слой одного из материалов для очистки в плотном слое. Иными словами, сырьевая текучая среда проходит через материал для очистки только на одной стадии из серии стадий очистки. Под выражением «одиночный плотной слой» также понимают два или более плотных слоя одного и того же материала для очистки, расположенных параллельно.

Под выражением «объемная скорость» (ОС) в настоящем описании понимают объемную скорость потока текучей среды, проходящей через плотный слой. Все значения ОС в настоящем описании выражены в ч-1 (обратных часах).

Под выражением «температура окружающей среды» в настоящем описании понимают температуру окружающей среды, в которой происходит какое-либо физическое или химическое явление, если не указано иное. Под выражениями «при» или «около» («примерно при») «температуре (температуры) окружающей среды» в настоящем описании понимают температуру окружающей среды, в которой происходит какое-либо физическое или химическое явление, плюс или минус 10°C, в качестве альтернативы, 5°C, в качестве альтернативы, 3°C, в качестве альтернативы, 2°C, в качестве альтернативы, 1°C, если не указано иное.

Все концентрации в настоящем описании выражены в част./млн. по объему, если не указано иное.

Неожиданно было найдено, что монооксид углерода можно удалять из сырьевого потока для полимеризации, если указанный поток имеет температуру, составляющую менее примерно 40°C, путем пропускания потока сырья над восстановленным катализатором на основе оксида меди при соотношении кислорода к монооксиду углерода, превышающем стехиометрическое. Особенно неожиданным было обнаружение того факта, что монооксид углерода можно удалять до его содержания, составляющего менее чем примерно 0,2 част./млн. (объемн.) при температурах менее чем примерно 40°C при поддержании соотношения О2/CO в сырьевой текучей среде, составляющего более чем примерно 0,5/1.

Согласно фиг.1 один из классов предпочтительных вариантов относится к способу удаления монооксида углерода из сырьевой текучей среды путем: обеспечения сырьевой текучей среды 101, включающей монооксид углерода; измерения концентраций кислорода и монооксида углерода в сырьевой текучей среде 101; соединения кислородсодержащей текучей среды 103 с сырьевой текучей средой 101 с образованием реакционной текучей среды 105, в которой количество кислородсодержащей текучей среды 103, соединяемой с сырьевой текучей средой 101, регулируют с целью достижения молярного отношения О2/CO в реакционной текучей среде 105, составляющего более чем примерно 0,5/1; и пропускания реакционной текучей среды 105 над восстановленным катализатором на основе оксида меди при рабочей температуре, составляющей менее чем примерно 40°C с получением очищенной текучей среды 107, причем кислород и монооксид углерода, содержащиеся в реакционной текучей среде 105, вступают в реакцию в присутствии восстановленного катализатора на основе оксида меди с получением диоксида углерода.

С помощью удаления монооксида углерода при температурах около температуры окружающей среды удается добиться значительной экономии вложений и энергии. Например, можно отказаться от использования предварительного нагревателя 109 и конечного охладителя 111, что снизит как капитальные вложения, так и эксплуатационные издержки. Более того, настоящее изобретение обеспечивает способ удаления как монооксида углерода, так и кислорода в одном и том же слое катализатора, таким образом, дополнительно снижаются капитальные и эксплуатационные издержки. В любом предпочтительном варианте настоящее изобретение обеспечивает способ удаления монооксида углерода из сырьевой текучей среды 101, включающей монооксид углерода, при температурах, составляющих менее чем примерно 40°C. В других предпочтительных вариантах монооксид углерода можно удалять при температурах, составляющих менее чем примерно 35°C, менее чем примерно 30°C, или при температурах, составляющих от примерно 0 до 40°C. В других предпочтительных вариантах монооксид углерода можно удалять при температурах, составляющих от примерно 0 до 30°C.

На фиг.1 схематически отображена иллюстративная секция очистки 113 для удаления примесей в соответствии с описанными в настоящем описании предпочтительными вариантами. В секции очистки 113 удаляют одну или более примесей из сырьевой текучей среды 101 до того, как сырьевая текучая среда 101 будет направлена в процесс полимеризации. Секция очистки 113 может включать один или более сосудов, каждый из которых содержит один или более плотных слоев материала для очистки, предназначенного для удаления примесей. Как показано на фиг.1, секция очистки 113 может включать первый плотный слой 115, предназначенный для удаления одной или более примесей, и второй плотный слой 117 (а, б), предназначенный для удаления одной или более других примесей, не удаленных в первом плотном слое 115.

Сырьевая текучая среда 101 может включать монооксид углерода и одну или более дополнительную примесь, такую как кислород и вода, например, в количестве, превышающем допустимый для катализатора полимеризации уровень. Монооксид углерода и другие примеси удаляют в секции очистки 113. Например, сырьевая текучая среда 101 может включать более чем примерно 0,2 част./млн. (объемн.) монооксида углерода, 0,1 част./млн. (объемн.) кислорода и 0,3 част./млн. (объемн.) воды. В одном или более предпочтительных вариантах сырьевая текучая среда 101 может включать более чем 1,0 част./млн. (объемн.) монооксида углерода, 0,5 част./млн. (объемн.) кислорода и 0,5 част./млн. (объемн.) воды. В других предпочтительных вариантах сырьевая текучая среда 101 может включать от примерно 0,2 до примерно 10 част./млн. (объемн.) монооксида углерода, от примерно 0,1 до примерно 10 част./млн. (объемн.) кислорода и от примерно 0,3 до примерно 10 част./млн. (объемн.) воды.

Количество кислорода (если он присутствует) и количество монооксида углерода в сырьевой текучей среде 101 или реакционной текучей среде 105 можно измерить, например, в режиме реального времени с помощью установленного на линии анализатора чистоты сырья 119, после чего сырьевая текучая среда 101 или реакционная текучая среда 105 контактирует с первым плотным слоем 115 (с помощью анализатора, показанного на фиг.1, исследуют свойства сырьевой текучей среды). Установленный на линии анализатор чистоты 119 может представлять собой любой анализатор или комбинацию более одного анализаторов, способных измерять содержание кислорода и монооксида углерода, присутствующих в сырьевой текучей среде 101. Например, анализ монооксида углерода в сырьевой текучей среде 101 можно осуществлять периодически, например, с интервалами от 2 до 15 минут, с применением газового хроматографа с пламенно-ионизационным детектором и метанатором. Примеры анализаторов, предназначенных для анализа кислорода в сырьевой текучей среде 101, включают Delta F NANO Trace II и Teledyne Ultra Trace 3000, способные измерять содержание кислорода в газовой фазе при его концентрациях не менее 0,001 част./млн. (объемн.) и доступные в продаже.

В некоторых предпочтительных вариантах настоящего изобретения кислородсодержащую текучую среду 103 можно соединять с сырьевой текучей средой 101 с образованием реакционной текучей среды 105, содержащей достаточное количество кислорода, в соответствии с требованиями настоящего изобретения. Кислородсодержащую текучую среду 103 можно соединять с сырьевой текучей средой 101 с образованием реакционной текучей среды 105 выше по потоку от первого плотного слоя 115. В качестве альтернативы, кислородсодержащую текучую среду 103 можно вводить в реакционную зону плотного слоя посредством одной или нескольких точек впрыска кислорода (не показаны), расположенных внутри реакционной зоны. Кислородсодержащая текучая среда 103 может представлять собой кислород или любую кислородсодержащую текучую среду 103, совместимую со способом по настоящему изобретению.

В некоторых предпочтительных вариантах количество кислородсодержащей текучей среды 103, соединяемой с сырьевой текучей средой 101, можно регулировать путем управления скоростью потока кислородсодержащей текучей среды 103. Желаемую скорость потока кислородсодержащей текучей среды 103 можно определить следующим образом: сначала измеряют скорости потока сырьевой текучей среды 101, реакционной текучей среды 105, очищенной текучей среды 107 или сырья для полимеризации 121 (при условии, что выбранный поток отражает скорость потока реакционной текучей среды 105 через первый плотный слой 115), затем используют измеренные концентрации кислорода и монооксида углерода в сырьевой текучей среде 101 или реакционной текучей среде 105 с целью определения молярного отношения O2/CO выше по потоку от того места, в котором добавляют кислородсодержащую текучую среду 103. Затем можно определить скорость потока кислородсодержащей текучей среды 103, предназначенной для добавления с целью обеспечения желаемого отношения O2/CO в реакционной текучей среде. 105. В одном из классов альтернативных предпочтительных вариантов концентрации кислорода и монооксида углерода можно измерять ниже по потоку. Один из способов добавления небольшого количества кислорода к сырьевой текучей среде 101 заключается в подаче сухого технологического воздуха под значительным давлением. Может потребоваться использование клапана контроля потока 123, логического узла для регулирования количества подаваемого воздуха и соответствующего оборудования для обеспечения безопасности. В любом предпочтительном варианте молярное отношение O2/CO в реакционной текучей среде 105 может превышать стехиометрическое отношение, необходимое для осуществления реакции между монооксидом углерода и кислородом с получением диоксида углерода и составляющее 0,5/1.

Затем реакционная текучая среда 105 может проходить над восстановленным катализатором на основе оксида меди, находящимся в первом плотном слое 115 при рабочей температуре, составляющей менее чем примерно 40°C с получением очищенной текучей среды 107. Кислород и монооксид углерода, присутствующие в реакционной текучей среде 105, вступают в реакцию в присутствии восстановленного катализатора на основе оксида меди с образованием диоксида углерода. В других предпочтительных вариантах реакционную текучую среду 105 можно пропускать над восстановленным катализатором на основе оксида меди при рабочей температуре, составляющей менее чем примерно 35°C, менее чем примерно 30°C или при рабочей температуре, составляющей от примерно 0 до 40°C. В других предпочтительных вариантах реакционную текучую среду 105 можно пропускать над восстановленным катализатором на основе оксида меди при рабочей температуре, составляющей от примерно 0 до примерно 30°C.

Кислород и монооксид углерода в реакционной текучей среде 105 могут вступать в реакцию в присутствии восстановленного катализатора на основе оксида меди в первом плотном слое 115 с образованием диоксида углерода, таким образом, из реакционной текучей среды 105 удаляют кислород и монооксид углерода с получением очищенной текучей среды 107, выходящей из первого плотного слоя 115. Не желая ограничиваться одной конкретной теорией, авторы настоящего изобретения считают, что может происходить следующая реакция:

Авторы считают, что в случае присутствия металлической меди и кислорода может происходить такое каталитическое окисление. Ранее считали, что каталитическим компонентом для реакции, представленной уравнением 1, является оксид меди (CuO).

Кроме того, полагали, что инициирование каталитической реакции, соответствующей уравнению 2, требует температур, значительно превышающих температуру окружающей среды.

Как обсуждалось выше, в обзоре Katz, Morris "Heterogeneous Oxidation of Carbon Monoxide", опубликованном в Advances in Catalysis, т.5, с.177 (1953), указано, что окисление монооксида углерода оксидом меди, как показано в уравнении 2, может не происходить при температурах ниже примерно 200°C. По этой причине превращение монооксида углерода в диоксид углерода по реакции в присутствии меди в соответствии с уравнением 1 при температурах менее чем примерно 40°C является неожиданным. Таким образом, в любом предпочтительном варианте настоящего изобретения восстановленный катализатор на основе оксида меди может включать катализатор на основе оксида меди, который, по меньшей мере, частично восстановлен до меди. Катализатор на основе оксида меди может включать один или более металлов, нанесенных на носитель на основе оксида металла. Такие металлы могут включать медь и другие металлы и/или оксиды других металлов, таких как цинк, палладий, платина, золото и серебро, как описано в патенте US 6278033. Таким образом, в любом предпочтительном варианте настоящего изобретения катализатор на основе оксида меди может включать оксид меди и оксид цинка. В любом предпочтительном варианте катализатор на основе оксида меди может представлять собой катализатор UT-2000, который поставляется Univation Technologies, LLC. Другие иллюстративные катализаторы на основе оксида меди включают PolyMax 301 и PolyMax 302, которые поставляются Sud-Chemie AG. Катализаторы на основе оксида меди можно восстанавливать путем обработки водородом при повышенной температуре после размещения в плотном слое с применением методик, известных в данной области техники.

В любом предпочтительном варианте первый плотный слой 115 может дополнительно включать любой дополнительный материал.

Из очищенной текучей среды 107, выходящей из первого плотного слоя 115, будет удалена большая часть, если не практически весь монооксид углерода в пределах точности измерений. В любом предпочтительном варианте очищенная текучая среда 107 может включать менее чем примерно 0,20 част./млн.(объемн.) монооксида углерода. В других предпочтительных вариантах очищенная текучая среда 107 может включать менее чем примерно 0,10 част./млн.(объемн.) монооксида углерода, или количество монооксида углерода может быть ниже предела обнаружения.

В одном или более предпочтительных вариантах настоящего изобретения восстановленный катализатор на основе оксида меди может также удалять кислород из реакционной текучей среды 105 по реакции кислорода с восстановленным катализатором на основе оксида меди. Кислород может соединяться с восстановленным оксидом меди с образованием оксида меди, как показано в уравнении 3.

Не желая ограничиваться одной конкретной теорией, авторы полагают, что монооксид углерода и кислород реагируют над восстановленным катализатором на основе оксида меди с целью удаления монооксида углерода с образованием диоксида углерода в соответствии с уравнением 1, а кислород реагирует с восстановленным катализатором на основе оксида меди, и при этом удаляется избыточное количество кислорода, как показано в уравнении 3. Таким образом, в одном или более предпочтительных вариантах кислород и монооксид углерода можно удалить в одном слое восстановленного катализатора н