Способ и колонна для получения по меньшей мере одного диарилкарбоната и/или арилалкилкарбоната

Иллюстрации

Показать всеИзобретение относится к усовершенствованному способу получения по меньшей мере одного диарилкарбоната формулы (I), где R, R' и R'' независимо друг от друга означают атом водорода, неразветвленный или разветвленный алкил с 1-34 атомами углерода, алкокси с 1-34 атомами углерода, циклоалкил с 5-34 атомами углерода, алкиларил с 7-34 атомами углерода, арил с 6-34 атомами углерода и атом галогена, причем R означает также группу -COO-R''', в которой R''' означает атом водорода, неразветвленный или разветвленный алкил с 1-34 атомами углерода, алкокси с 1-34 атомами углерода, циклоалкил с 5-34 атомами углерода, алкиларил с 7-34 атомами углерода и арил с 6-34 атомами углерода, и/или алкиларилкарбоната формулы (IV), где R, R' и R'' имеют вышеуказанное значение, R1 означает неразветвленный или разветвленный алкил с 1-34 атомами углерода из по меньшей мере одного диалкилкарбоната и по меньшей мере одного ароматического гидроксисоединения формулы (III), где R, R' и R'' имеют вышеуказанное значение, в котором (а) диалкилкарбонат в присутствии по меньшей мере одного катализатора переэтерификации подвергают взаимодействию с ароматическим гидроксисоединением формулы (III) по меньшей мере в одной колонне для переэтерификации, содержащей по меньшей мере одну обогащающую часть в верхней части колонны и по меньшей мере одну реакционную зону, находящуюся ниже обогащающей части, при этом обогащающая часть имеет по меньшей мере две секции, (b) пар, отбираемый из верхней части колонны для переэтерификации, полностью или частично конденсируют в по меньшей мере одном конденсаторе, где по меньшей мере одна обогащающая часть колонны для переэтерификации оснащена по меньшей мере одним промежуточным конденсатором, причем тепло, выделяемое при происходящей в нем конденсации, непосредственно или косвенно возвращают в процесс. Изобретение также относится к колонне для проведения вышеуказанного способа, содержащей по меньшей мере одно впускное отверстие для диалкилкарбоната и по меньшей мере одно впускное отверстие для гидроксисоединения, по меньшей мере одно выпускное отверстие для газообразного головного продукта в верхней части колонны, которое сообщается с конденсатором, и по меньшей мере одно выпускное отверстие для жидкого кубового продукта в нижней части колонны, по меньшей мере одну обогащающую часть в верхней части колонны и по меньшей мере одну реакционную зону ниже обогащающей части, при этом обогащающая часть имеет по меньшей мере две секции, причем по меньшей мере одна обогащающая часть оснащена по меньшей мере одним промежуточным конденсатором. Изобретение предусматривает использование одного или нескольких промежуточных конденсаторов для оптимизации энергетической интеграции.

2 н. и 12 з.п. ф-лы, 3 пр., 3 ил.

Реферат

Изобретение относится к области синтеза сложных эфиров угольной кислоты, прежде всего, к способу и колонне для получения по меньшей мере одного диарилкарбоната и/или арилалкилкарбоната.

Получение ароматических и смешанных алифатических/ароматических сложных эфиров угольной кислоты (карбонатов) переэтерификацией алифатических сложных эфиров угольной кислоты и ароматических гидроксисоединений в принципе известно. Речь при этом идет о равновесной реакции, равновесие которой почти полностью смещено в сторону образования алифатически замещенных карбонатов. Таким образом, алифатические карбонаты можно сравнительно легко получить из ароматических карбонатов и спиртов. Однако для осуществления обратного превращения требуется эффективное смещение весьма неблагоприятного для подобной реакции равновесия в сторону образования ароматических карбонатов, для чего необходимо использовать лишь чрезвычайно активные катализаторы, а также соответствующие технологии.

Информация об осуществлении подобных равновесных реакций в колоннах и о предпочтительном смещении реакционного равновесия в сторону образования целевых продуктов содержится, например, в U. Block, Chem.-Ing. Techn. 49, 151 (1977), немецкой заявке на патент DE-OS 3809417, В. Schleper, В. Gutsche, J. Wnuck und L.Jeromin, Chem.-lng.-Techn. 62, 226 (1990) и Ullmans Encyclopädie der techn. Chemie, 4-е изд., т. 3, стр. 375 и следующие, 1973.

В соответствии с известными способами переэтерификацию предпочтительно осуществляют также в одной или нескольких реакционных колоннах с противотоком реагентов в непрерывном рабочем режиме.

В европейской заявке на патент ЕР-А 0461274 описывается непрерывный процесс переэтерификации с целью получения ароматических карбонатов, проводимый в одной или нескольких последовательно соединенных колоннах с большим числом теоретических тарелок, в соответствии с которым диалкилкарбонаты или алкиларилкарбонаты подвергают взаимодействию с фенолами, причем из верхней части колонн выводят легколетучие продукты, то есть реакционные спирты и диалкилкарбонаты, в то время как из куба колонн отбирают высококипящие продукты, например, такие как диарилкарбонаты. Однако в указанной публикации отсутствуют сведения об осуществлении специальных технических мероприятий, которые позволяли бы предпочтительным образом решить указанные выше особые проблемы осуществления переэтерификации и предусматривали бы соответствующую адаптацию оборудования и технологии. Прежде всего, отсутствуют важные для специалиста сведения относительно конструктивного исполнения используемой для переэтерификации колонны, то есть предпочтительно снабжена или не снабжена она обогащающей частью.

В случае снабжения реакционной колонны обогащающей частью отбираемая из верхней части колонны парообразная смесь предпочтительно содержит избыток используемого для переэтерификации диалкилкарбоната и образующийся реакционный спирт, причем конденсацию указанной смеси осуществляют при температуре, более низкой по сравнению с температурой испарения диалкилкарбоната при используемом для переэтерификации давлении, вследствие чего выделяемое при конденсации тепло может быть отведено лишь на более низком температурном уровне по сравнению с температурой в реакционной зоне. В случае конструктивного исполнения реакционной колонны без обогащающей части отбираемая из верхней части колонны парообразная смесь, а следовательно, и дистиллят содержат существенные количества используемых для переэтерификации ароматических гидроксисоединений, а также, при необходимости, компоненты с более высокой температурой кипения.

При рекуперации используемого в избытке диалкилкарбоната, осуществляемой, например, дистилляционным отделением этого продукта от реакционного спирта, присутствие более высококипящих компонентов, например, таких как ароматическое гидроксисоединение, обусловливает дополнительные проблемы разделения или, по меньшей мере, повышенный температурный уровень при подводе тепла.

В немецкой заявке на патент DE-A 4226756 описан двухстадийный способ получения диарилкарбонатов по реакции переэтерификации, на первой стадии которого осуществляют противоточное взаимодействие ароматического гидроксисоединения с диалкилкарбонатом в реакционной колонне как с обогащающей частью, так и без обогащающей части. В случае снабжения колонны обогащающей частью температурный уровень конденсации сравнительно невысок, в связи с чем выделяющееся при конденсации тепло не может быть экономично использовано для осуществления второй стадии указанного способа. В случае отсутствия обогащающей части дистиллят, наряду с диалкилкарбонатом и образующимся при переэтерификации спиртом, содержит также значительное количество ароматического гидроксисоединения. Указанное обстоятельство обусловливает повышенный температурный уровень в кубовой части колонны при рекуперации диалкилкарбоната, что затрудняет подвод энергии к этой зоне.

В немецкой заявке на патент DE-A 4226755 описан способ получения диарилкарбонатов в двух энергетически и материально взаимосвязанных реакционных колоннах, на первой реакционной стадии которого осуществляют взаимодействие ароматического гидроксисоединения с диалкилкарбонатом, и образующийся при этом алкиларилкарбонат на второй реакционной стадии подвергают переэтерификации ароматическим гидроксисоединением или диспропорционируют в диарилкарбонат. Однако при этом возникают проблемы, обусловленные тем, что вследствие материальной и энергетической интеграции способа отсутствует возможность выбора оптимальных для образования алкиларилкарбоната, соответственно диарилкарбоната, реакционных условий, определяемых давлением на соответствующих стадиях синтеза, однако соответствующие значения являются почти идентичными. Таким образом, рассмотренный способ не обеспечивает какие-либо преимущества в отношении энергетической интеграции.

В европейской заявке на патент ЕР-А 781760 рассматривают непрерывный способ получения ароматических карбонатов взаимодействием диалкилкарбоната с ароматическим гидроксисоединением в присутствии катализатора и непрерывным удалением образующегося ароматического карбоната, спиртовых побочных продуктов, диалкилкарбоната и ароматического гидроксисоединения, причем диалкилкарбонат и ароматическое гидроксисоединение возвращают в технологический процесс. Указанный способ позволяет получать целевые продукты с высоким выходом в расчете на единицу времени и единицу реакционного объема и осуществлять высокоэффективное разделение реакционных продуктов, однако при этом отсутствует возможность энергетической интеграции реакционной стадии и стадии переработки реакционных продуктов.

В международной заявке WO-A 2006/001256 приведен способ, в соответствии с которым ароматическое гидроксисоединение подвергают взаимодействию с диалкилкарбонатом в присутствии катализатора, а также пригодное для этого техническое устройство. Однако в данном случае также отсутствует возможность осуществления указанной выше энергетической интеграции.

В отсутствие эффективной энергетической интеграции рассмотренные выше способы, как известно, характеризуются высоким потреблением энергии, что с учетом экологических и экономических факторов ставит под сомнение возможность рентабельного получения арилкарбонатов без использования фосгена.

В международной заявке WO-A 2004/016577 описан способ получения ароматических карбонатов из диалкилкарбоната и ароматического гидроксисоединения в присутствии катализатора в нескольких отдельных последовательно соединенных реакционных зонах реакционного устройства, причем тепло, выделяющееся при конденсации парового потока последней реакционной зоны, используют для нагревания вводимого в первую реакционную зону жидкого потока. Недостатком указанного способа является высокая стоимость реакционного устройства. Кроме того, энергетическая интеграция указанного способа нуждается в усовершенствовании.

Таким образом, существует потребность в способе получения ароматических карбонатов (то есть диарилкарбонатов и/или алкиларилкарбонатов, предпочтительно диарилкарбонатов), не обладающем указанными выше недостатками, который в отличие от рассмотренных выше известных способов позволяет обеспечить эффективную, соответственно оптимизированную энергетическую интеграцию.

Исходя из вышеизложенного в основу настоящего изобретения была положена задача предложить способ получения ароматических карбонатов, то есть диарилкарбонатов и/или алкиларилкарбонатов, предпочтительно диарилкарбонатов, который в отличие от известных способов позволяет обеспечить эффективную, соответственно оптимизированную энергетическую интеграцию.

Указанная задача согласно изобретению решается благодаря тому, что надлежащее применение одного или нескольких промежуточных конденсаторов в способе получения ароматических карбонатов, то есть диарилкарбонатов и/или алкиларилкарбонатов, из диалкилкарбонатов и ароматических гидроксисоединений позволяет значительно повысить энергетическую интеграцию при одновременной технологической простоте.

Таким образом, объектом настоящего изобретения является способ получения по меньшей мере одного диарилкарбоната и/или алкиларилкарбоната из по меньшей мере одного диалкилкарбоната и по меньшей мере одного ароматического гидроксисоединения, в соответствии с которым

(а) по меньшей мере один диалкилкарбонат в присутствии по меньшей мере одного катализатора переэтерификации подвергают взаимодействию по меньшей мере с одним ароматическим гидроксисоединением в колонне для переэтерификации, содержащей по меньшей мере одну обогащающую часть в верхней части колонны и по меньшей мере одну реакционную зону, находящуюся ниже обогащающей части, которая имеет по меньшей мере две секции,

b) пар, отбираемый из верхней части колонны для переэтерификации, полностью или частично конденсируют по меньшей мере в одном конденсаторе,

при этом по меньшей мере одна обогащающая часть колонны для переэтерификации оснащена по меньшей мере одним промежуточным конденсатором, причем тепло, выделяющееся при происходящей в нем конденсации, непосредственно или косвенно возвращают в процесс.

Получаемые согласно изобретению предпочтительные диарилкарбонаты обладают общей формулой (I):

в которой R, R' и R'' независимо друг от друга означают атом водорода, неразветвленный или разветвленный, при необходимости замещенный алкил с 1-34 атомами углерода, предпочтительно алкил с 1-6 атомами углерода, особенно предпочтительно алкил с 1-4 атомами углерода, алкокси с 1-34 атомами углерода, предпочтительно алкокси с 1-6 атомами углерода, особенно предпочтительно алкокси с 1-4 атомами углерода, циклоалкил с 5-34 атомами углерода, алкиларил с 7-34 атомами углерода, арил с 6-34 атомами углерода или атом галогена, предпочтительно атом хлора, причем R, R' и R'' в обоих частях формулы (I) могут быть одинаковыми или разными. R может означать также группу -COO-R''', в которой R''' может означать атом водорода, при необходимости разветвленный алкил с 1-34 атомами углерода, предпочтительно алкил с 1-6 атомами углерода, особенно предпочтительно алкил с 1-4 атомами углерода, алкокси с 1-34 атомами углерода, предпочтительно алкокси с 1-6 атомами углерода, особенно предпочтительно алкокси с 1-4 атомами углерода, циклоалкил с 5-34 атомами углерода, алкиларил с 7-34 атомами углерода или арил с 6-34 атомами углерода. R, R' и R'' в обоих частях формулы (I) предпочтительно являются одинаковыми. R, R' и R'' еще более предпочтительно означают атом водорода.

Диарилкарбонатами общей формулы (I) являются, например, дифенилкарбонат, метилфенилфенилкарбонаты и ди(метилфенил)карбонаты, в том числе их смесь, причем метильная группа может находиться в любом месте фенильных колец, а также диметилфенилфенилкарбонаты и ди(диметилфенил)карбонаты, в том числе их смесь, причем метильная группа может находиться в любом месте фенильных колец, хлорфенилфенилкарбонаты и ди(хлорфенил)карбонаты, причем метильная группа может находиться в любом месте фенильных колец, 4-этилфенилфенилкарбонат, ди(4-этилфенил)карбонат, 4-н-пропилфенилфенилкарбонат, ди(4-н-пропилфенил)карбонат, 4-изопропилфенилфенилкарбонат, ди(4-изопропилфенил)карбонат, 4-н-бутилфенилфенилкарбонат, ди(4-н-бутил-фенил)карбонат, 4-изобутилфенилфенилкарбонат, ди(4-изобутилфенил)-карбонат, 4-трет-бутилфенилфенилкарбонат, ди(4-трет-бутилфенил)-карбонат, 4-н-пентилфенилфенилкарбонат, ди(4-н-пентилфенил)карбонат, 4-н-гексилфенилфенилкарбонат, ди(4-н-гексилфенил)карбонат, 4-изо-октилфенилфенилкарбонат, ди(4-изооктилфенил)карбонат, 4-н-нонил-фенилфенилкарбонат, ди(4-н-нонилфенил)карбонат, 4-циклогексилфенил-фенилкарбонат, ди(4-циклогексилфенил)карбонат, 4-(1-метил-1-фенил-этил)фенилфенилкарбонат, ди[4-(1-метил-1-фенилэтил)фенил]карбонат, дифенил-4-илфенилкарбонат, ди(дифенил-4-ил)карбонат, (1-нафтил)-фенилкарбонат, (2-нафтил)фенилкарбонат, ди(1-нафтил)карбонат, ди(2-нафтил)карбонат, 4-(1-нафтил)фенилфенилкарбонат, 4-(2-нафтил)фенил-фенилкарбонат, ди[4-(1-нафтил)фенил]карбонат, ди[4-(2-нафтил)фенил]карбонат, 4-феноксифенилфенилкарбонат, ди(4-феноксифенил)карбонат, 3-пентадецилфенилфенилкарбонат, ди(3-пентадецилфенил)карбонат, 4-тритилфенилфенилкарбонат, ди(4-тритилфенил)карбонат, метилсалици-латфенилкарбонат, ди(метилсалицилат)карбонат, этилсалицилатфенилкарбонат, ди(этилсалицилат)карбонат, н-пропилсалицилатфенилкарбонат, ди(н-пропилсалицилат)карбонат, изопропилсалицилатфенилкарбонат, ди(изопропилсалицилат)карбонат, н-бутилсалицилатфенилкарбонат, ди(н-бутилсалицилат)карбонат, изобутилсалицилатфенилкарбонат, ди(изо-бутилсалицилат)карбонат, трет-бутилсалицилатфенилкарбонат, ди-(трет-бутилсалицилат)карбонат, ди(фенилсалицилат)карбонат и ди(бен-зилсалицилат)карбонат.

Предпочтительными диарилкарбонатами являются дифенилкарбонат, 4-трет-бутилфенилфенилкарбонат, ди(4-трет-бутилфенил)карбонат, дифенил-4-илфенилкарбонат, ди(дифенил-4-ил)карбонат, 4-(1-метил-1-фенилэтил)фенилфенилкарбонат и ди[4-(1-метил-1-фенилэтил)фенил]-карбонат.

Особенно предпочтительным диарилкарбонатом является дифенилкарбонат.

Предпочтительно используемые согласно изобретению диалкилкарбонаты обладают формулой (II):

в которой R1 и R2 независимо друг от друга означают неразветвленный или разветвленный, при необходимости, замещенный алкил с 1-34 атомами углерода, предпочтительно алкил с 1-6 атомами углерода, особенно предпочтительно алкил с 1-4 атомами углерода. При этом R1 и R2 могут быть одинаковыми или разными. R1 и R2 предпочтительно являются одинаковыми.

Согласно изобретению алкил с 1-4 атомами углерода означает, например, метил, этил, н-пропил, изопропил, н-бутил, втор-бутил или трет-бутил, алкил с 1-6 атомами углерода означает, например, н-пентил, 1-метилбутил, 2-метилбутил, 3-метилбутил, неопентил, 1-этилпропил, циклогексил, циклопентил, н-гексил, 1,1-диметилпропил, 1,2-диметилпропил, 1-метилпентил, 2-метилпентил, 3-метилпентил, 4-метилпентил, 1,1-диметилбутил, 1,2-диметилбутил, 1,3-диметилбутил, 2,2-диметилбутил, 2,3-диметилбутил, 3,3-диметилбутил, 1-этилбутил, 2-этилбутил, 1,1,2-триметилпропил, 1,2,2-триметилпропил, 1-этил-1-метилпропил или 1-этил-2-метилпропил, алкил с 1-34 атомами углерода означает, например, н-гептил, н-октил, пинакил, аламантил, изомерные ментилы, н-нонил, н-децил, н-додецил, н-тридецил, н-тетрадецил, н-гексадецил или н-октадецил. Аналогичные алкилы могут входить в состав, например, аралкильных, соответственно алкиларильных остатков. Алкиленовые остатки в составе соответствующих гидроксиалкильных или аралкильных, соответственно алкиларильных остатков являются, например, производными указанных выше алкильных остатков.

Арил означает карбоциклический ароматический остаток с 6-34 скелетными атомами углерода. То же относится к ароматической части арилалкильного остатка, называемого также аралкильным остатком, а также к арильной части более сложных групп, например, таких как арилкарбонильные остатки.

Арилалкил, соответственно аралкил, означает соответственно независимо указанный выше линейный, циклический, разветвленный или неразветвленный алкильный остаток, который может быть однократно, многократно или полностью замещен указанными выше арильными остатками.

Указанные остатки следует рассматривать в качестве примеров, не ограничивающихся приведенными выше перечнями.

Предпочтительными диалкилкарбонатами являются диметилкарбонат, ди-этилкарбонат, ди(н-пропил)карбонат, ди(изопропил)карбонат, ди(н-бутил)-карбонат, ди(втор-бутил)карбонат, ди(трет-бутил)карбонат и дигексилкарбонат. Особенно предпочтительными диалкилкарбонатами являются диметилкарбонат и диэтилкарбонат. Еще более предпочтительным является диметилкарбонат.

Пригодные согласно изобретению ароматические гидроксисоединения предпочтительно обладают общей формулой (III):

в которой R, R' и R'' независимо друг от друга могут быть такими, как указано для соединений общей формулы (I).

Подобными ароматическими гидроксисоединениями являются, например, фенол, о-крезол, м-крезол, п-крезол, в том числе смесь указанных изомеров крезола, диметилфенолы, в том числе смесь диметилфенолов, причем метильные группы могут замещать фенольное кольцо, например, в положении 2,4-, 2,6- или 3,4-, о-хлорфенол, м-хлорфенол, п-хлорфенол, о-этилфенол, м-этилфенол, п-этилфенол, о-н-пропилфенол, м-н-пропилфенол, п-н-пропилфенол, 4-изопропилфенол, 4-н-бутилфенол, 4-изобутил-фенол, 4-трет-бутилфенол, 4-н-пентилфенол, 4-н-гексилфенол, 4-изо-октилфенол, 4-н-нонилфенол, о-метоксифенол, м-метоксифенол, п-метоксифенол, 4-циклогексилфенол, 4-(1-метил-1-фенилэтил)фенол, дифенил-4-ол, 1-нафтол, 2-1-нафтол, 4-(1-нафтил)фенол, 4-(2-нафтил)-фенол, 4-феноксифенол, 3-пентадецилфенол, 4-тритилфенол, метилсалициловая кислота, этилсалициловая кислота, н-пропилсалициловая кислота, изопропилсалициловая кислота, н-бутилсалициловая кислота, изобутилсалициловая кислота, трет-бутилсалициловая кислота, фенилса-лициловая кислота и бензилсалициловая кислота.

Предпочтительными ароматическими гидроксисоединениями являются фенол, 4-трет-бутилфенол, дифенил-4-ол и 4-(1-метил-1-фенилэтил)-фенол.

Особенно предпочтительным ароматическим гидроксисоединением является фенол.

Получаемые согласно изобретению алкиларилкарбонаты предпочтительно обладают общей формулой (IV):

в которой R, R' и R'' могут быть такими, как указано для соединений общей формулы (I), a R1 таким, как указано для соединений общей формулы (II).

Предпочтительными алкиларилкарбонатами являются метилфенилкарбонат, этилфенилкарбонат, пропилфенилкарбонат, бутилфенилкарбонат, гексилфенилкарбонат, метил(о-крезил)карбонат, метил(п-крезил)карбонат, этил(о-крезил)карбонат, этил(п-крезил)карбонат, метил(п-хлорфенил)-карбонат и этил(п-хлорфенил)карбонат. Особенно предпочтительными алкиларилкарбонатами являются метилфенилкарбонат и этилфенилкарбонат. Еще более предпочтительным алкиларилкарбонатом является метилфенилкарбонат.

Диалкилкарбонаты и ароматические гидроксисоединения, пригодные для осуществления предлагаемого в изобретении способа, являются известными специалистам и коммерчески доступными продуктами или могут быть синтезированы известными специалистам способами.

В соответствии с предлагаемым в изобретении способом молярное отношение ароматического гидроксисоединения (ароматических гидроксисоединений) к диалкилкарбонату (диалкилкарбонатам) предпочтительно составляет от 1:0,1 до 1:10, особенно предпочтительно от 1:0,2 до 1:5, еще более предпочтительно от 1:0,5 до 1:3. Указанные молярные отношения приведены без учета рециркуляции ароматических гидроксисоединений или диалкилкарбонатов в используемую для переэтерификации колонну через один или несколько дефлегматоров (см. пункт (b)) или один или несколько, при необходимости, имеющихся кубовых испарителей.

Предлагаемый в изобретении способ осуществляют в предназначенной для переэтерификации колонне. В соответствии с предпочтительным вариантом осуществления предлагаемого в изобретении способа отбираемый из куба указанной колонны жидкий поток (при необходимости, после концентрирования) может быть подвергнут диспропорционированию, дополнительной переэтерификации и/или очистке, которые проводят на одной или нескольких дополнительных технологических стадиях. Некоторые или все подобные дополнительные технологические стадии предпочтительно можно осуществлять в одной или нескольких дополнительных колоннах.

В качестве предназначенной для переэтерификации колонны или, при необходимости, используемой дополнительной колонны или дополнительных колонн пригодны известные специалистам колонны. Речь идет, например, о дистилляционных, соответственно ректификационных колоннах, предпочтительно о реакционно-дистилляционных, соответственно реакционно-ректификационных колоннах.

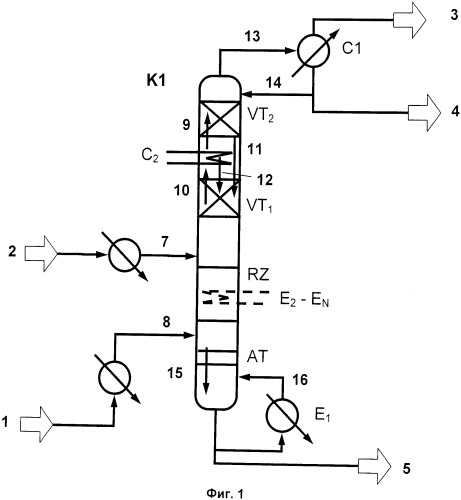

Верхняя часть используемой для переэтерификации колонны содержит по меньшей мере одну обогащающую часть и по меньшей мере одну реакционную зону, ниже обогащающей части, которая имеет по меньшей мере две секции, одна обогащающая часть указанной колонны оснащена по меньшей мере одним промежуточным конденсатором. Каждая из обеих секций обогащающей части независимо друг от друга обладает числом теоретических тарелок, предпочтительно составляющим соответственно от 0 до 20, предпочтительно от 0,1 до 20. Промежуточный конденсатор предпочтительно находится между обеими секциями обогащающей части. В этом случае обогащающая часть состоит из верхней и нижней обогащающих частей.

Используемая для переэтерификации колонна предпочтительно функционирует в режиме противотока, в соответствии с которым предпочтительно по меньшей мере в одной реакционной зоне указанной колонны в направлении от верхней части к кубу движется жидкое ароматическое гидроксисоединение, в то время как навстречу этому жидкому потоку движется газообразный диалкилкарбонат. При этом в соответствии с предпочтительным рабочим режимом по меньшей мере в одну реакционную зону используемой для переэтерификации колонны, предпочтительно в верхнюю треть этой реакционной зоны, вводят один или несколько потоков, содержащих ароматическое гидроксисоединение и при необходимости растворенный катализатор переэтерификации, температура которых предпочтительно соответствует преобладающей в этой реакционной зоне температуре и которые находятся в жидком состоянии или содержат лишь незначительное количество газовой фазы, предпочтительно составляющее менее 20% мас. Одновременно в реакционную зону, предпочтительно в ее нижнюю треть, вводят один или несколько предпочтительно газообразных или перегретых содержащих диалкилкарбонат потоков. В предпочтительном варианте осуществления изобретения температура перегрева подобного парового потока может составлять от 0 до 50°С. Наряду с этим точка росы предпочтительно определяется давлением в месте введения соответствующего содержащего диалкилкарбонат потока в реакционную зону.

Реакционный спирт отбирают в верхней части используемой для переэтерификации колонны после прохождения через реакционную зону (реакционные зоны) и обогащающую часть (обогащающие части). Согласно изобретению под реакционным спиртом подразумевают образующийся при переэтерификации спирт, предпочтительно обладающий формулой R1-OH, соответственно R2-OH, в которой R1 и R2 такие, как указано для соединений общей формулы (II). Поток, отбираемый в верхней части используемой для переэтерификации колонны, кроме реакционного спирта в общем случае содержит также избыточный или непревращенный диалкилкарбонат. В связи с наличием обогащающей части (обогащающих частей) указанный поток содержит лишь незначительные количества высококипящих компонентов, например, таких как ароматическое гидроксисоединение. Обогащающая часть служит для отделения испаряющихся в реакционной зоне высококипящих компонентов, например, таких как ароматическое гидроксисоединение или алкиларилкарбонат, от легкокипящих реакционных спиртов или диалкилкарбонатов. Преимущество использования обогащающей части состоит в возможности отделения реакционных спиртов от диалкилкарбонатов при пониженных температурах.

В предпочтительном варианте осуществления изобретения используемая для переэтерификации колонна функционирует в режиме рефлюкса. Под рефлюксом подразумевают рабочий режим, в соответствии с которым паровой поток частично или полностью конденсируют в верхней зоне обогащающей части (см. пункт (b)) и образующийся при этом конденсат частично или полностью возвращают в верхнюю зону обогащающей части в качестве флегмы. При этом флегмовое число предпочтительно составляет от 0,1 до 20, особенно предпочтительно от 0,1 до 10 и еще более предпочтительно от 0,1 до 3, причем согласно изобретению под флегмовым числом подразумевают массовое отношение количества возвращаемого в колонну конденсата к количеству отбираемого в верхней части колонны пара за вычетом возвращаемого конденсата.

В предпочтительных вариантах осуществления изобретения используемая для переэтерификации колонна снабжена по меньшей мере одной исчерпывающей частью, находящейся ниже реакционной зоны.

Используемая для переэтерификации колонна предпочтительно может быть оснащена также одним или несколькими кубовыми испарителями. В случае снабжения предназначенной для переэтерификации колонны исчерпывающей частью предпочтительным является дополнительное использование кубового испарителя, целью которого является полное или частичное испарение стекающей из исчерпывающей части жидкости. Полностью или частично испаренный жидкий поток полностью или частично возвращают в используемую для переэтерификации колонну. В случае исполнения последней без исчерпывающей части в, при необходимости, используемом кубовом испарителе осуществляют полное или частичное испарение стекающей из реакционной зоны жидкости с полным или частичным возвращением паров в используемую для переэтерификации колонну.

Предпочтительным является разделение обогащающей части используемой для переэтерификации колонны, оснащенной по меньшей мере одним промежуточным конденсатором, на верхнюю и нижнюю части, причем нижняя обогащающая часть находится ниже промежуточного конденсатора, а верхняя обогащающая часть находится выше промежуточного конденсатора.

В предпочтительных вариантах осуществления изобретения обогащающая часть (обогащающие части) по меньшей мере с одним промежуточным конденсатором могут быть помещены в используемую для переэтерификации колонну вместе с реакционной частью (реакционными частями) и, при необходимости, по меньшей мере одной исчерпывающей частью. При этом выходящая из реакционной зоны (реакционных зон) парообразная смесь снизу поступает в нижнюю секцию обогащающей части, соответственно, при необходимости в нижнюю обогащающую часть, где происходит уменьшение содержания ароматических гидроксисоединений. Выходящая из нижней секции обогащающей части, соответственно, при необходимости, нижней обогащающей части, парообразная смесь поступает в промежуточный конденсатор, в котором она частично конденсируется, причем образующийся конденсат направляют в верхнюю зону нижней секции обогащающей части, соответственно, при необходимости, в нижнюю обогащающую часть.

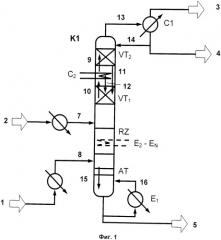

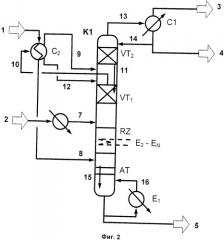

В другом предпочтительном варианте осуществления предлагаемого в изобретении способа промежуточный конденсатор не встраивают непосредственно в используемой для переэтерификации колонну, а выполняют в виде индивидуального промежуточного конденсатора, находящегося вне указанной колонны.

В другом предпочтительном варианте осуществления предлагаемого в изобретении способа промежуточный конденсатор и верхнюю секцию обогащающей части не встраивают непосредственно в используемой для переэтерификации колонну, а располагают вне колонны.

Ниже реакционной зоны и при необходимости имеющейся исчерпывающей части получают смесь, состоящую из алкиларилкарбоната, избыточного или непревращенного фенола, диарилкарбоната, катализаторов переэтерификации, диалкилкарбоната, реакционного спирта и образующихся при переэтерификации или присутствовавших в эдуктах высококипящих соединений. При использовании исчерпывающей части содержание легкокипящих соединений, например, таких как диалкилкарбонат и реакционный спирт, снижается, причем в присутствии катализатора переэтерификации в определенных условиях происходит образование другого алкиларилкарбоната и/или диарилкарбоната. Необходимую для этого энергию предпочтительно подводят посредством одного или нескольких испарителей.

Все части используемой для переэтерификации колонны, то есть как обогащающая часть и, при необходимости, используемая исчерпывающая часть, так и реакционная зона, могут быть заполнены насадочными телами или структурированными насадками. Пригодными являются обычно используемые для процессов дистилляции насадочные тела, соответственно структурированные насадки, приведенные, например, в Ullmann's Encycklopädie der Technischen Chemie, 4-е изд., т. 2, стр. 528 и следующие. Примерами насадочных тел могут служить кольца Рашига, кольца Палля, кольца Novalox, седла Берля, седла Intalex, торовидные седла и тела Interpack, в то время как примерами упорядоченных насадок являются жестяные и тканевые насадки (например, такие как насадки ВХ, Montz Рак, Mellapak, Melladur, Kerapak и CY), выполненные из различных материалов, таких как стекло, каменная керамика, фарфор, специальная сталь и полимеры. Предпочтительными являются насадочные тела и структурированные насадки, которые характеризуются большой удельной поверхностью, оптимальной смачиваемостью и достаточно большим временем контакта с жидкой фазой. К ним относятся, например, кольца Палля, кольца Novalox, седла Берля, насадки ВХ, Montz Рак, Mellapak, Melladur, Kerapak и CY.

В соответствии с другим вариантом колонна может быть снабжена также тарелками, например сетчатыми, колпачковыми, клапанными или туннельными тарелками. Особенно предпочтительными тарелками для реакционной зоны (реакционных зон) используемой для переэтерификации колонны, являются тарелки, обеспечивающие длительное время контакта и высокий массобмен, например колпачковые, клапанные или туннельные тарелки с высокими сливными перегородками. Число теоретических тарелок реакционной зоны предпочтительно составляет от 3 до 50, особенно предпочтительно от 10 до 50 и еще более предпочтительно от 10 до 40. Объем задерживаемой жидкости предпочтительно составляет от 1 до 80%, особенно предпочтительно от 5 до 70% и еще более предпочтительно от 7 до 60% от объема реакционной зоны. Специалисты могут более точно рассчитать параметры реакционной зоны (реакционных зон), при необходимости, используемой исчерпывающей части и укрепляющей части (укрепляющих частей).

Температура в реакционной зоне (реакционных зонах) предпочтительно составляет от 100 до 300°С, особенно предпочтительно от 120 до 250°С, еще более предпочтительно от 150 до 240°С. В предпочтительном варианте осуществления изобретения оптимальную температуру в реакционной зоне устанавливают, во-первых, благодаря выбору надлежащих рабочих условий, а во-вторых, благодаря дополнительному подводу тепла в зону нахождения одной или нескольких реакционных тарелок. При этом тепло к реакционным тарелкам можно подводить посредством теплообменников или благодаря использованию тарелок с возможностью подогрева. Предлагаемую в изобретении переэтерификацию предпочтительно осуществляют как при нормальном давлении, так и при повышенном или пониженном давлении. Таким образом, давление в реакционной зоне предпочтительно составляет от 0,5 до 20 бар, особенно предпочтительно от 0,8 до 15 бар, еще более предпочтительно от 0,9 до 10 бар. В отсутствие особых указаний в данном случае и приведенном ниже описании речь идет о выраженном в бар абсолютном давлении.

Для проведения отдельных реакционных стадий в предназначенной для переэтерификации колонне можно использовать известные из литературы катализаторы переэтерификации. Речь при этом идет об известных из литературы катализаторах переэтерификации диалкилфенилкарбонатов, например, таких как гидриды, оксиды, гидроксиды, алкоголяты, амиды и другие соли щелочных и щелочноземельных металлов, таких как литий, натрий, калий, рубидий, цезий, магний и кальций, предпочтительно литий, натрий, калий, магний и кальций, особенно предпочтительно литий, натрий и калий (см., например, патенты США US 3642858, US 3803201, а также европейскую заявку на патент ЕР-А 1082). Соли щелочных и щелочноземельных металлов могут являться производными органических или неорганических кислот, таких как уксусная кислота, пропионовая кислота, масляная кислота, бензойная кислота, стеариновая кислота, угольная кислота (карбонаты или гидрокарбонаты), фосфорная кислота, синильная кислота, роданистоводородная кислота, борная кислота, оловянная кислота, алкилоловянные кислоты с 14 атомами углерода или аминокислота. Предпочтительно используемыми соединениями щелочных и щелочноземельных металлов являются оксиды, гидроксиды, алкоголяты, ацетаты, пропионаты, бензоаты, карбонаты и гидрокарбонаты, особенно предпочтительно гидроксиды, алкоголяты, ацетаты, бензоаты или карбонаты. Указанные соединения щелочных или щелочноземельных металлов предпочтительно используют в количестве от 0,001 до 2% масс. предпочтительно от 0,005 до 0,9% масс. и особенно предпочтительно от 0,01 до 0,5% масс. в пересчете на массу подлежащей превращению реакционной смеси.

Другими используемыми согласно изобретению катализаторами являются соединения металлов, такие как AlX3, TiX3, UX4, TiX4, VOX3, VX5, ZnX2, FeX3, PbX2 и SnX4, в которых X означает галоген, ацетокси, алкокси или арилокси (см. немецкую заявку на патент DE-OS 258412). Согласно изобретению особенно предпочтительными катализаторами являются соединения металлов, такие как AlX3, TiX4, PbX2 и SnX4, например, тетрахлорид титана, тетраметилат титана, тетрафеноксид титана, тетраэтоксид титана, тетраизоопропилат титана, тетрадодецилат титана, тетраизооктилат олова и триизопропилат алюминия. Еще более предпочтительным катализатором является TiX4. Указанные соединения предпочтительно используют в количестве от 0,001 до 5% масс., предпочтительно от 0,005 до 5% масс., и особенно предпочтительно от 0,01 до 5% масс., в пересчете на массу подлежащей превращению реакционной смеси.

Согласно изобретению галоген означает фтор, хлор или бром, предпочтительно фтор или хлор, особенно предпочтительно хлор.

Другими используемыми согласно изобретению катализаторами являются оловоорганические соединения общей формулы (R11)4-X-Sn(Y)X, в которой Y означает -OCOR12, гидроксил или -OR, причем R12 означает алкил с 1-12 атомами углерода, арил с 6-12 атомами углерода или алкиларил с 7-13 атомами углерода, R11 независимо от R12 такой, как указано для R12, и X означает целое число от 1 до 3, диалкиловые соединения олова с 1-12 атомами углерода в алкильном остатке или бис(триалкиловые) соединения олова, например ацетат триметилолова, бензоат триэтилолова, ацетат трибутилолова, ацетат трифенилолова, диацетат дибутилолова, дилаурат дибутилолова, дилаурат диоктилолова, адипинат дибутилолова, дибутилдиметоксиолово, гликолят диметилолова, дибутилдиэтоксиолово, гидроксид триэтилолова, гексаэтилоловооксан, гексабутилоловооксан, оксид дибутилолова, оксид диоктилолова, триизооктилат бутилолова, триизооктилат октилолова, бутилоловянная кислота и октилоловянная кислота в количестве от 0,001 до 20% масс. (см. европейские патенты ЕР 879, ЕР 880 и ЕР 39452, немецкую заявку на патент DE-OS 3445555, а также японскую заявку на патент JP 79/63023), полимерные соединения олова формулы -[-RR11Sn-O-]-, в которой R и R11 независимо друг от друга такие, как указано выше для R12, например, поли[окси(дибутилст