Вспененный элемент с включенным в него гидрофильным агентом

Иллюстрации

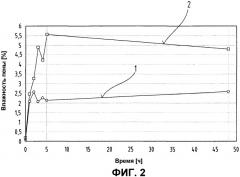

Показать всеИзобретение относится к вспененному элементу (7) из пеноматериала и частиц (11) из по меньшей мере одного гидрофильного агента, такого как целлюлоза, суперабсорбенты, причем содержащий частицы (11) элемент (7) из пеноматериала имеет способность обратимо поглощать влагу, часть частиц (11) полностью введена внутрь пеноматериала, а другая часть частиц (11) расположена в пеноматериале, выдаваясь наружу через поверхность (13), например, стенок (9) ячеек или перемычек (10) ячеек, и тем, что пеноматериал без гидрофильного агента, в соответствии с равновесной влажностью, при температуре 23°С и относительной влажности 93% имеет влагопоглощение более 2,8% вес. Изобретение также относится к применению вспененного элемента. Технический результат - вспененный элемент имеет высокую способность впитывать влагу при последующей высокой скорости отдачи впитанной и аккумулированной влаги. 2 н. и 26 з.п. ф-лы, 15 ил., 2 табл., 2 пр.

Реферат

Изобретение относится к вспененному элементу из пеноматериала и частиц по меньшей мере одного гидрофильного агента, такого как целлюлоза, суперабсорбенты, причем содержащий частицы пеноматериал имеет способность обратимо поглощать влагу, как это описано в пунктах 1-7 формулы.

В настоящее время пеноматериалы используются или применяются во многих областях повседневной жизни. Во многих областях применения пеноматериалы контактируют с телом, чаще всего их разделяют только один или несколько промежуточных слоев ткани. Большинство таких пеноматериалов состоит из синтетических полимеров, таких как полиуретан (ПУ), полистирол (ПС), синтетический каучук и т.д., которые в принципе имеют недостаточную водопоглощающую способность. В частности, при длительном контакте с телом или же при напряженной деятельности, когда выделяется пот, из-за высокого количества не впитывающейся влаги создаются неприятные температурно-влажностные условия для тела. Поэтому для большинства приложений требуется делать такие пеноматериалы гидрофильными.

Это, опять же, может достигаться самыми разными способами. Одна возможность состоит в том, как это описано, например, в документе DE 19930526A, что уже пенную структуру мягкого пенополиуретана делают гидрофильной. Это осуществляется путем взаимодействия по меньшей мере одного полиизоцианата с по меньшей мере одним соединением, содержащим по меньшей мере два активных к изоцианату соединения, в присутствии сульфокислот, которые содержат одну или несколько гидроксильных групп, и/или их солей, и/или могут быть получены из полиалкиленгликолевых эфиров, инициированных одноатомными спиртами. Такие пеноматериалы применяются, например, в качестве губок для домашнего хозяйства или для гигиенических изделий.

Следующая возможность описана в документе DE 10116757A1, где гидрофильный алифатический полиметановый пеноматериал с открытыми ячейками, с дополнительным собственным слоем целлюлозных волокон с введенным в него гидрогелем, применяется как аккумулирующее средство.

Из европейского патента EP 0793681 B1 или немецкого перевода DE 69510953 T2 стал известен способ получения мягких пенопластов, в котором используются так называемые суперпоглощающие полимеры (SAP), которые можно назвать также гидрогелями. При этом применяемые SAP предварительно смешиваются с форполимером, что делает этот способ очень простым для производителя пен. Такие SAP можно выбирать из SAP, привитых крахмалами или целлюлозой, с применением, например, акрилонитрила, акриловой кислоты или акриламида в качестве ненасыщенного мономера. Такие SAP продаются, например, фирмой Höchst/Cassella под наименованием SANWET IM7000.

В документе WO 96/31555 A2 описан пеноматериал с ячеистой структурой, причем пеноматериал опять же содержит суперпоглощающие полимеры (SAP). При этом SAP может быть образован из синтетического полимера или также из целлюлозы. Применяемый там пеноматериал используется для того, чтобы поглощать влагу или жидкости и удерживать их в пенной структуре.

Из документа WO 2007/135069 A1 стали известны обувные подошвы с водопоглощающими свойствами. При этом еще перед вспениванием синтетического материала добавляют водопоглощающие полимеры. Такие водопоглощающие полимеры обычно получают полимеризацией водного раствора мономера и факультативно последующим измельчением гидрогеля. Водопоглощающий полимер или образованный из него высушенный гидрогель после его получения предпочтительно размалывают и просеивают, причем здесь применяются частицы просеянного, высушенного гидрогеля с размерами предпочтительно ниже 1000 мкм и предпочтительно выше 10 мкм. Кроме того, дополнительно к гидрогелям перед вспениванием могут добавляться или вмешиваться наполнители, причем здесь в качестве органических наполнителей могут применяться, например, сажа, меламин, канифоль, а также целлюлозные волокна, полиамидные, полиакрилонитрильные, полиуретановые, полиэфирные волокна на основе ароматических и/или алифатических сложных эфиров дикарбоновых кислот и углеродные волокна. При этом для получения вспененного элемента все вещества вводятся в реакционную смесь отдельно друг от друга.

Известные в уровне техники пеноматериалы по своим свойствам выполняются так, чтобы они сохраняли и удерживали поглощенную ими влагу в течение длительного времени. Как это следует из WO 2007/135069 A1, впитанная влага, или поглощенная вода, снова полностью возвращается к исходному состоянию, что касается влажности окружающей атмосферы, только по истечении 24 часов.

Эта скорость отдачи является слишком медленной для нормального способа использования, как, например, матрасов, обувных подошв или сидений в транспортных средствах, которые используются несколько часов подряд в день и поэтому имеют существенно меньше 24 часов времени для отдачи впитанной влаги. При этом можно говорить о так называемой равновесной влажности, причем это есть значение влажности, при котором пена находится в равновесии с влажностью, содержащейся в окружающей атмосфере.

Поэтому в основе настоящего изобретения стоит задача создать вспененный элемент, который в своем управлении влажностью имеет высокую способность впитывать влагу при последующей высокой скорости отдачи впитанной и аккумулированной влаги.

Эта задача изобретения решена отличительными признаками пункта 1 формулы. Преимущество, даваемое признаками пункта 1, состоит в том, что благодаря этому не все удерживаемые пеноматериалом частицы полностью окружены им, и так получается лучшая возможность контакта с условиями окружающей среды, как для впитывания влаги, так и для отдачи влаги. Тем самым эта часть частиц обеспечивает относительно быструю и высокую емкость для поглощаемой влаги или жидкости, но при этом впитанная влага или жидкость по окончании наполнения в результате использования как можно быстрее отдается в окружающую атмосферу, так что снова достигается равновесная влажность. Благодаря этому при быстрой просушке через короткое время становится возможным повторное использование.

Независимо от этого, задача изобретения может быть решена также отличительными признаки пункта 2 формулы. Преимущество, даваемое признаками пункта 2, состоит в том, что несмотря на расположенные в пеноматериале частицы, можно достичь благоприятного для целей конкретного применения напряжения при сжатии. Благодаря этому можно, в зависимости от цели назначения вспененного элемента, при заданных напряжениях при сжатии обеспечить для пользователя оптимальное управление влажностью во всем вспененном элементе. Благодаря высокому значению промежуточного хранения влаги или воды, которая поглощается во время использования вспененного элемента, можно гарантировать пользователю приятное чувство сухости при использовании. Таким образом, благодаря этому тело не контактирует напрямую с влагой.

Независимо от этого, задача изобретения может быть решена также отличительными признаками пункта 3. Преимущество, даваемое отличительными признаками пункта 3, состоит в том, что, снова в зависимости от цели назначения вспененного элемента, несмотря на добавленные частицы, образующие гидрофильный агент, для разных назначений достигается достаточная эластичность и связанный с ней эффект поддержки для пользователя вспененного элемента. Таким образом, можно в определенных границах обеспечить удобство при использовании при одновременном достаточном управлении влажностью.

Независимо от этого, задача изобретения может также быть решена отличительными признаками пункта 4. Преимущество, даваемое отличительными признаками пункта 4, состоит в том, что можно достичь высокого влагопоглощения у пеноматериала, которое выше значений для обычного пеноматериала. Благодаря этому можно не только достичь высокой способности поглощать влагу, причем она по окончании пользования уже через относительно короткий промежуток времени снова отдается вспененным элементом, но также имеется возможность ее нового использования. При этом сухой вспененный элемент быстро становится готов к новому использованию.

Независимо от этого, задача изобретения может также быть решена отличительными признаками пункта 5. Преимущество, даваемое отличительными признаками пункта 5, состоит в том, что уже в случае пеноматериала без добавления гидрофильного агента при заранее определенном наполнении влагой можно достичь высокого влагопоглощения, которое, кроме того, можно еще больше усилить добавлением поглощающих и снова быстро отдающих влагу частиц. Благодаря этому можно не только поглощать и запасать много влаги в течение определенного времени при пользовании, но можно также после использования снова быстро отдавать ее в окружающую среду. Благодаря этому уже через относительно короткий промежуток времени после использования высохший вспененный элемент снова готов к использованию.

Независимо от этого, задача изобретения может также быть решена отличительными признаками пункта 6. Преимущество, даваемое отличительными признаками пункта 6, состоит в том, что пеноматериал получается из исходного материала, который уже без добавления гидрофильного агента имеет высокое влагопоглощение, которое дополнительным добавлением частиц можно просто подстраивать, в зависимости от весовой доли, к самым разным условиям применения. Изменением количества добавленных частиц влияют не только на управление влажностью в элементе из пеноматериала, но также, кроме того, дополнительно на связанные с этим разные показатели прочности, а также на эластичность. Чем выше доля частиц, тем меньше эластичность, что, в свою очередь, можно компенсировать повышением объемного веса или плотности.

Независимо от этого, задача изобретения может также быть решена отличительными признаками пункта 7. Преимущество, даваемое отличительными признаками пункта 7, состоит в том, что из-за повышения объемного веса или плотности в связи с добавлением частиц для влияния на управление влажностью можно снова достичь достаточных значений эластичности. Благодаря этому можно не только достичь очень высокого поглощения водяного пара или влагопоглощения при последующей высокой скорости отдачи, но и с удобством оформить соответствующую эластичность и связанный с ней эффект поддержки для пользователя.

Добавлением целлюлозы в пенную структуру, согласно п. 8, можно достичь достаточно высокой способности поглощать влагу или жидкость, причем поглощенная влага или жидкость после наполнения в результате использования снова как можно быстрее отдается в окружающую атмосферу, так что быстро достигается равновесная влажность. Благодаря этому можно при хорошем удобстве в применении достичь быстрой отдачи влаги, впитанной вспененным элементом. Таким образом, и после высокого поглощения влаги уже через относительно короткий промежуток времени возможно повторное использование, и при этом возможно снова иметь в распоряжении равно сухой вспененный элемент.

Выгодна также следующая форма осуществления по п.9, так как в зависимости от полученной пенной структуры пеноматериала длину волокна можно подобрать так, чтобы можно было достичь оптимального переноса влаги как для быстрого поглощения, так и для быстрой отдачи после использования.

Далее, выгодно усовершенствование по п.10, поскольку так можно достичь еще более тонкого распределения целлюлозных частиц внутри пенной структуры, и тем самым просто подстроить вспененный элемент к самым разным целям применения.

В результате усовершенствования по п.11 можно улучшить сыпучесть частиц. Благодаря не вполне гладкой и неправильной структуре поверхности это ведет к повышенной удельной поверхности, которая способствует отличным адсорбционным свойствам целлюлозных частиц.

Согласно другому варианту осуществления по п.12, создается возможность использовать такие частицы также при так называемом углекислотном вспенивании без того, чтобы при этом закупоривались мелкие отверстия в пластине форсунки.

Выгодно также усовершенствование по п.13, поскольку таким образом избегают сферической формы, и создается нерегулярная поверхность без волокнистой бахромчатости или фибрилл. Тем самым избегают пылевидных образований, и достигается благоприятное распределение внутри пенной структуры.

Усовершенствованием по п.14 достигается то, что добавлением фракции целлюлозы можно легко подстраивать способность вспененного элемента поглощать и отдавать влагу к самым разным случаям применения.

В результате усовершенствования по п.15 можно обогащать целлюлозу или соединять ее с по меньшей мере одной дополнительной добавкой непосредственно при получении целлюлозы, и, таким образом, для введения в компонент реакции нужно учитывать только одну-единственную добавку.

Выгодна также следующая форма осуществления, согласно п.16, так как благодаря ей могут найти применение получаемые простым образом частицы из натуральных материалов. Благодаря этому снова можно подстраивать поглощение, а также отдачу влаги вспененным элементом в соответствии с самыми разными условиями применения.

Далее, выгодно усовершенствование по п.17, так как тем самым можно ввести натуральный материал и, тем не менее, можно подавить распространение неприятных запахов.

В результате усовершенствования по п.18, с одной стороны, частицы дополнительно окружаются оболочкой, не ухудшая этим способности к поглощению, а также отдаче влаги. Этим можно достичь дополнительной защиты частиц внутри вспененного элемента, причем можно замедлить или вообще предотвратить распадение частиц именно в диапазоне обрезных кромок.

Согласно другим вариантам осуществления по пункту 19 или 20, предотвращается взаимное расслоение частиц в одном из базовых материалов для образования пеноматериала, в результате чего в процессе вспенивания обеспечивается также равномерное распределение частиц внутри всего вспененного элемента. Благодаря этому по всему сечению получаемого вспененного элемента можно достичь почти равномерного распределения частиц.

Выгодно также усовершенствование по п.21, так как благодаря ему частицы располагаются на поверхности стенок ячеек или перемычек ячеек, вследствие чего у пеноматериалов с открытыми ячейками в этих областях можно получить высокую концентрацию частиц для поглощения, а также для отдачи влаги. Тем самым можно, например, дополнительно улучшить характеристики аккумулирования и отдачи.

Благодаря усовершенствованию по п.22 можно также адаптировать покрытие, нанесенное на вспененный элемент, к различным условиям применения, так как поглощение, а также отдача влаги, могут происходить уже на высокой поверхности вспененного элемента благодаря содержащимся в покрытии частицам.

В результате усовершенствования по п.23 добавка натурального средства оказывает положительное влияние на пользователя, когда он напрямую или опосредованно контактирует с вспененным элементом. Благодаря добавленному материалу, который содержит ценное активное вещество, можно, кроме того, достичь также исцеляющего, ухаживающего или защитного действия.

В результате усовершенствования по п.24 вспененный элемент можно просто подогнать к самым разным условиям применения.

Выгодным является также усовершенствование по п.25, потому что так можно получить вспененный элемент, который может найти применение в самых разных областях назначения.

Введением частиц внутрь ячеистой структуры, согласно п.26, поглощение влаги находящимися там частицами достигается не только в краевой области стенок ячеек или перемычек ячеек, но в управление влагой вовлекается также любой объем пенной структуры, который заключен внутри стенок или перемычек ячеек. Тем самым становится возможным передавать впитавшуюся влагу от частиц, расположенных в краевой области, дальше внутрь пенной структуры. Таким образом, можно еще больше повысить абсорбционную емкость, а также последующую отдачу влаги.

Согласно усовершенствованию, какое описано в пункте 27, достигается еще лучший перенос влаги внутрь вспененного элемента.

Далее, использование вспененного элемента выгодно также для самых разных целей назначения, поскольку таким образом не только можно улучшить удобство в носке при использовании, но и существенно быстрее выполняется дальнейший цикл сушки. Это выгодно особенно для самых разных сидений, матрасов, а также в тех формах применения, при которых телом отдается влага.

Для лучшего понимания изобретения оно будет подробнее объяснено на следующих фигурах.

Показано, каждый раз в упрощенном виде:

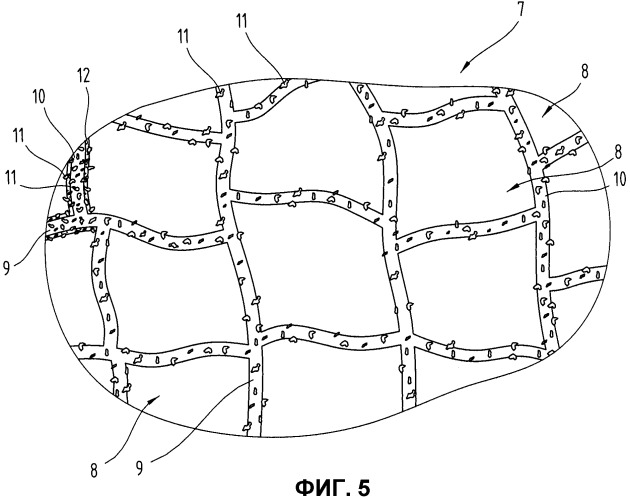

фиг.1 - первый график, на котором для различных образцов с разным местом отбора проб показано влагопоглощение между двумя заданными температурно-влажностными условиями;

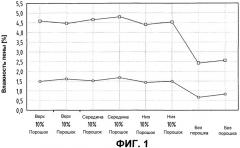

фиг.2 - второй график, который показывает различное влагопоглощение обычной пеной и пеной с введенными частицами целлюлозы;

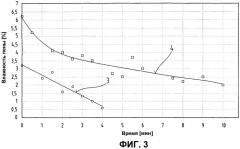

фиг.3 - третий график, который показывает разную отдачу влаги обычной пеной и пеной с введенными частицами целлюлозы;

фиг.4 - гистограмма, которая показывает поглощение водяного пара обычным пеноматериалом и, в сравнении с этим, пеноматериалом с введенными частицами целлюлозы;

фиг.5 - деталь вспененного элемента с его пенной структурой, в упрощенном увеличенном изображении;

фиг.6 - следующая увеличенная деталь пенной структуры вспененного элемента, в упрощенном увеличенном изображении;

фиг.7-15 - различные возможности расположения частиц в пеноматериале элемента или в нанесенном на него покрытии, в большом увеличении.

Для начала следует отметить, что в разных описанных формах осуществления одинаковые детали снабжены одинаковыми позициями для ссылок или одинаковыми обозначениями конструктивных элементов, причем раскрытия, содержащиеся во всем описании, могут быть перенесены по смыслу на одинаковые детали с одинаковыми позициями или одинаковыми обозначениями конструктивных элементов. Равным образом, и указания на место, выбранное в описании, как, например, сверху, снизу, сбоку и т.д., относятся к непосредственно описываемой, а также показанной фигуре, и должны при изменении места переноситься по смыслу на новое место. Кроме того, отдельные признаки или комбинации признаков из показанных и описанных разных примеров осуществления могут представлять собой самостоятельные изобретательские решения или решения согласно изобретению.

Все указания на диапазон значений в настоящем описании следует понимать так, что они охватывают все без исключения подобласти диапазона, например, если указано "от 1 до 10", следует понимать, что охватываются все поддиапазоны, исходя из нижней границы 1 и верхней границы 10, т.е. все подобласти, начинающиеся с нижней границы 1 или больше и заканчивающиеся верхней границей 10 или меньше, например, от 1 до 1,7, или от 3,2 до 8,1 или от 5,5 до 10.

Сначала подробнее остановимся на вводимом в пеноматериал, в частности, в образованный из него элемент, гидрофильном агенте, который образован, например, из целлюлозы.

Однако могут добавляться также и другие гидрофильные средства. При этом речь может вестись, например, о суперабсорбентах или же частицах из самых разных древесных материалов. Эти материалы могут иметь размер частиц меньше 400 мкм. Если используются частицы из древесных материалов, выгодно, когда они покрыты подавляющим или предотвращающим гниение средством. Также была бы возможной полная пропитка. Независимо от этого, было бы также возможным покрывать частицы из древесных материалов в процессе экструзии пластмассой, как оболочкой, или вводить внутрь пластмассы и затем измельчать посредством процесса измельчения, такого как шинкование или помол, до частиц желаемого размера.

Таким образом, создается элемент из пенопласта, а также включенного в него гидрофильного агента. Пенопласт, со своей стороны, может быть образован соответствующим смешением совместно вспениваемых компонентов, которые предпочтительно находятся в жидкой форме, как это уже достаточно известно.

Как уже было написано во введении, в WO 2007/135069A1 помимо водопоглощающих полимеров в качестве дополнительного наполнителя добавляют целлюлозные волокна. Они должны, в известных случаях, улучшать механические свойства пеноматериала. Однако здесь было установлено, что добавление волокнистых добавок затрудняет переработку вспениваемой исходной смеси, так как изменяется ее текучесть. Например, волокнистые целлюлозные частицы, которые перед вспениванием вмешиваются, в частности, в полиольный компонент, делают его более вязкотекучим, что затрудняет или даже делает невозможным смешение с другими компонентами, а именно, с изоцианатом в дозирующей головке установки по производству пены. Равным образом, может также стать более трудным распространение реакционной массы в результате растекания по конвейерной ленте установки по производству пены. Кроме того, волокнистые целлюлозные частицы могут также усиленно задерживаться как отложения в трубопроводах для подвода реакционной смеси.

Поэтому добавление волокнистых добавок возможно только в определенных границах. Чем меньше количественная доля волокнистых добавок, в частности, коротких отрезков целлюлозных волокон, тем меньше также водопоглощающая способность, когда они добавляются к пеноматериалу. Так, уже при добавлении незначительного количества порошка из волокон целлюлозы следует ожидать повышения вязкости, в частности, полиольного компонента. Правда, такие смеси в принципе перерабатываются, но при обработке следует принимать во внимание изменившуюся вязкость.

Как это всем известно, целлюлозу или произведенные из нее нити, волокна или порошки, по большей части получают путем переработки и измельчения лигнина или также древесины и/или однолетних растений.

В зависимости от производственных затрат, получают порошки различного качества (чистота, размер и т.п.). Общим для всех этих порошков является то, что они имеют волокнистую структуру, так как натуральная целлюлоза любого порядка величины имеет выраженную тенденцию образовывать такие волокнистые структуры. Также и МКЦ (микрокристаллическая целлюлоза), которая описывается как сферическая, состоит, тем не менее, из фрагментов кристаллических волокон.

В зависимости от микроструктуры различают разные структурные типы целлюлозы, в частности, целлюлозу-I и целлюлозу-II. Разница между этими двумя структурными типами детально описана в специальной литературе и, кроме того, может быть установлена рентгенографически.

Преобладающая часть целлюлозного порошка состоит из целлюлозы-I. Получение и применение порошков целлюлозы-I защищено большим числом правовых норм. Ими защищены, например, также многие технические детали измельчения. Порошки целлюлозы-I имеют волокнистую природу, что не очень благоприятно для ряда применений или даже мешает им. Так, волокнистые порошки часто приводят к сцеплению волокон. С этим связана также ограниченная сыпучесть.

Целлюлозные порошки на основе целлюлозы-II в настоящее время практически отсутствуют на рынке. Такие целлюлозные порошки с подобной структурой можно получить или из раствора (главным образом, вискоза), или измельчением продуктов из целлюлозы-II. Таким продуктом был бы, например, целлофан. Кроме того, такие тонкие порошки с размером зерна 10 мкм и ниже также доступны лишь в очень незначительных количествах.

Получение сферических, нефибриллярных целлюлозных частиц с размером в диапазоне от 1 мкм до 400 мкм можно осуществить, например, из раствора недериватизированной целлюлозы в смеси органического вещества и воды. Размер частиц может найти применение также в случае любых других добавленных частиц. При этом раствор в свободном течении охлаждают до его температуры затвердевания, и затем застывший целлюлозный раствор измельчают. После этого растворитель вымывают, и измельченные промытые частицы сушат. Дальнейшее измельчение проводится чаще всего с помощью мельницы.

Особенно выгодно, если уже в подготовленный раствор целлюлозы перед его охлаждением и последующим застыванием вводят по меньшей мере отдельные из называемых далее добавок. Эта добавка может быть выбрана из группы, содержащей пигменты, неорганические вещества, как, например, оксиды титана, в частности, подстехиометрический диоксид титана, сульфат бария, ионообменник, полиэтилен, полипропилен, полиэфир, сажу, цеолиты, активированный уголь, полимерный суперабсорбер или огнезащитное средство. В таком случае они присутствуют в получаемых позднее целлюлозных частицах. При этом добавление может производиться в любой момент получения раствора, но в любом случае перед застыванием. При этом можно вводить от 1% вес. до 200% вес. добавок, в расчете на количество целлюлозы. Оказалось, что эти добавки при вымывании не удаляются, а остаются в целлюлозных частицах, и также по существу сохраняют свою функцию. Так, например, при подмешивании активированного угля можно установить, что его активная поверхность, которую можно измерить, например, методом БЭТ, также полностью сохраняется в готовых частицах. Кроме того, в результате этого полностью доступны не только добавки, находящиеся на поверхности целлюлозных частиц, но и находящиеся внутри частиц. Это следует считать особенно экономически выгодным, так как в подготовленный раствор целлюлозы нужно добавлять лишь незначительное количество добавок.

Это имеет то преимущество, что в реакционную смесь для получения вспененного элемента добавляют только целлюлозные частицы с уже содержащимися в них функциональными добавками. При известном до сих пор раздельном добавлении всех добавок по отдельности в реакционную смесь здесь для расчета параметров пенообразования нужно учитывать только тип добавки. Благодаря этому можно избежать неконтролируемых колебаний свойств многих из этих различных добавок.

Итак, этим образом действий можно получить целлюлозный порошок, который состоит из частиц, имеющих структуру целлюлозы-II. Целлюлозный порошок имеет размер частиц в диапазоне с нижней границей 1 мкм и с верхней границей 400 мкм, при среднем размере частиц ×50 с нижней границей 4 мкм и с верхней границей 250 мкм, при унимодальном распределении частиц по размеру. Далее, целлюлозный порошок или частицы имеют почти сферическую форму с неправильной поверхностью, причем степень кристалличности, определенная согласно методу Рамана, лежит в диапазоне с нижней границей 15% и с верхней границей 45%. Кроме того, частицы имеют удельную поверхность (адсорбция N2, БЭТ) с нижней границей 0,2 м2/г и с верхней границей 8 м2/г при насыпной плотности с нижней границей 250 г/л и верхней границей 750 г/л.

Структура целлюлозы-II достигается путем растворения и повторного осаждения целлюлозы, и настоящие частицы отличаются, в частности, от частиц, полученных из целлюлозы без этапа растворения.

На размер частиц в описанном выше диапазоне (нижняя граница 1 мкм и верхняя граница 400 мкм, распределение частиц, которое характеризуется значением ×50 с нижней границей 4 мкм, в частности, 50 мкм, и с верхней границей 250 мкм, в частности, 100 мкм) влияет, естественно, режим процесса измельчения путем размола. Тем не менее, в результате особого способа получения посредством застывания свободно текучего раствора целлюлозы и благодаря обусловленным этим механическим свойствам затвердевшей целлюлозной массы, этого распределения частиц можно достичь особенно легко. Раствор целлюлозы, застывающий под действием срезывающих нагрузок, имел бы при равных условиях измельчения другие, но, в частности, фибриллярные характеристики.

Форма применяемых частиц близка к сферической. Эти частицы имеют отношение осей (l:d) с нижней границей 0,5, в частности, 1, и с верхней границей 5, в частности, 2,5. Они имеют неправильную поверхность, однако в микроскоп не видно никакой волокноподобной бахромчатости или фибрилл. Таким образом, речь никоим образом не идет о сферах с гладкой поверхностью. Однако для рассматриваемых приложений такая форма была бы и не особенно благоприятной.

Также и насыпная плотность описываемых здесь целлюлозных порошков, которая лежит между нижней границей 250 г/л и верхней границей 750 г/л, заметно выше, чем плотность сопоставимых фибриллярных частиц, соответствующих уровню техники. Такая насыпная плотность имеет существенные технологические преимущества, так как она выражает также компактность описываемых здесь целлюлозных порошков и, тем самым, наряду с прочим, лучшую сыпучесть, смешиваемость в различных средах и не являющуюся проблемой пригодность для хранения.

Резюмируя, еще раз подчеркнем, что частицы, полученные из целлюлозного порошка, благодаря своей сферической структуре имеют улучшенную сыпучесть и почти не обнаруживают структурно-вязкого поведения. Определение характеристик частиц посредством широко распространенных в промышленности приборов для определения гранулометрического размера благодаря сферической форме также является более простым и более содержательным. Не вполне гладкая и нерегулярная структура поверхности приводит к повышенной удельной поверхности, которая способствует еще лучшим адсорбционным свойствам порошка.

Независимо от этого было бы также возможно смешивать чистый целлюлозный порошок или образованные из него частицы с другими целлюлозными частицами, которые дополнительно содержали бы введенные добавки в количестве с нижней границей 1% вес. и с верхней границей 200% вес., в расчете на количество целлюлозы. Отдельные из этих добавок снова могут выбираться из группы, содержащей пигменты, неорганические вещества, как, например, оксиды титана, в частности, подстехиометрический диоксид титана, сульфат бария, ионообменник, полиэтилен, полипропилен, полиэфир, активированный уголь, полимерный суперабсорбер и огнезащитное средство.

В зависимости от применяемого способа вспенивания для получения пеноматериалов особенно выгодными показали себя, в частности, при углекислотном вспенивании, сферические целлюлозные частицы по сравнению с известными волокнистыми целлюлозными частицами. При этом углекислотное вспенивание может проводиться, например, по способу Novaflex-Cardio или подобным способом, причем здесь применяются, в частности, мелкие отверстия в пластинах форсунки. Крупные и волокнистые частицы могли бы сразу же забить отверстия форсунки и создавать другие проблемы. Поэтому как раз при этом способе вспенивания особенно выгодна высокая степень дисперсности сферических целлюлозных частиц.

Теперь вспененный элемент согласно изобретению, соответственно, способ получения вспененного элемента будут подробнее пояснены на нескольких примерах. Их следует рассматривать как возможные формы осуществления изобретения, причем изобретение никоим образом не ограничено объемом этих примеров.

Данные по влажности в % вес. относятся к массе или весу всего вспененного элемента (пенопласт, целлюлозные частицы и вода или влага).

Пример 1

Получаемый вспененный элемент может быть образован из пенопласта, как, например, мягкий пенополиуретан, причем здесь опять же могут найти применение самые разные возможности получения и способы. Такие пены чаще всего имеют структуру пены с открытыми ячейками. Это можно осуществить, например, на установке по производству пены "QFM" фирмы Hennecke, причем пеноматериал создается способом дозировки при высоком давлении в непрерывном процессе. Все необходимые компоненты точно дозируются посредством управляемого насоса с использованием компьютера и смешиваются по принципу мешалки. Один из этих компонентов, в настоящем случае, является полиолом, который был разбавлен описанными ранее целлюлозными частицами. Из-за добавления целлюлозных частиц в компонент реакции полиол необходимы дополнительно различные корректировки рецептуры, например, воды, катализаторов, стабилизаторов, а также TDI, чтобы по существу нейтрализовать влияние добавленного целлюлозного порошка на получение и достигаемые в последующем физические величины.

Была получена одна возможная согласно изобретению пена с 7,5% вес. сферических целлюлозных частиц. Для этого сначала был получен сферический целлюлозный порошок, который позднее добавляли в один из компонентов реакции для получения пеноматериала. Количественная доля частиц, в частности, целлюлозы, от полной массы пеноматериала, в частности, пенопласта, может при этом лежать в диапазоне с нижней границей 0,1% вес., в частности, 5% вес., и с верхней границей 35% вес., в частности, 20% вес.

Пример 2 (сравнительный пример)

Для сравнения с примером 1 на этот раз из пенопласта получали элемент, который был получен без добавления целлюлозного порошка или целлюлозных частиц. Причем это может быть стандартная пена, HR-пена или вискозная пена, каждая из которых была получена по известной рецептуре и вспенена.

Сначала попытались установить, равномерно ли распределены по высоте добавленные целлюлозные частицы во всех слоях полученного вспененного элемента. Это проводили так, чтобы посредством водопоглощения пеноматериалом при нормальных условиях (20°C и 55% отн.вл.), а также при других стандартизованных температурно-влажностных условиях (23°C и 93% отн.вл.) измерить так называемую равновесную влажность. Для этого с трех разных высот пенопластового блока, полученного в примере 1, а также в примере 2, отбирались образцы одинакового размера, и на каждом измерялось водопоглощение в обоих описанных ранее стандартизованных температурно-влажностных условиях. При этом 1,0 м означает верхний слой пенопластового блока, 0,5 м - средний слой и 0,0 м - нижний слой пеноматериала для отбора образцов из пенопласта с добавленными целлюлозными частицами. Полная высота блока составляла около 1 м. В качестве сравнения служил не содержащий целлюлозы пенопласт из примера 2.

| Таблица 1 | ||||

| Образец | Пример 1 Верх | Пример 1 Середина | Пример 1 Низ | Пример 2 |

| Нормальные условия | 1,6% | 1,6% | 1,5% | 0,7% |

| Равновесная влажность тела | 4,6% | 4,7% | 4,5% | 2,5% |

Как видно из приведенных численных значений, пена, соединенная с целлюлозными частицами, как в нормальных условиях, так и в других стандартизованных температурно-влажностных условиях с равновесной влажностью тела, поглощает существенно больше влаги по сравнению с пеноматериалами, не содержащими целлюлозы. Разное место отбора проб (сверху, с середины, снизу) также показывает относительно хорошее соответствие результатов измерения, из чего можно заключить о равномерном распределении целлюлозных частиц в полученном вспененном элементе.

Следующая таблица 2 показывает механические свойства обоих пеноматериалов, согласно примеру 1 и примеру 2. Легко увидеть, что тип пеноматериала с включенными целлюлозными частицами имеет сравнимые механические свойства с пеноматериалом без добавления целлюлозных частиц. Это говорит о беспроблемных технологических свойствах компонентов реакции, в частности, когда в них добавлены сферические целлюлозные частицы.

| Таблица 2 | ||||

| Тип пены | ||||

| A | A | B | B | |

| Доля порошка (целлюлозные частицы) | 0% | 10% | 0% | 7,50% |

| Объемный вес | 33,0 кг/м3 | 33,3 кг/м3 | 38,5 кг/м3 | 43,8 кг/м3 |

| Напряжение при сжатии 40% | 3,5 кПа | 2,3 кПа | 2,7 кПа | 3,0 кПа |

| Эластичность | 48% | 36% | 55% | 50% |

| Прочность на разрыв | 140 кПа | 100 кПа | 115 кПа | 106 кПа |

| Удлинение | 190% | 160% | 220% | 190% |

| Остаточная деформация при сжатии во влажном состоянии (22 ч/70% давл./50°C/95% отн.вл.) | 6% | 50% | 6% | 9% |

Вспененный элемент без добавленных целлюлозных частиц должен для обоих указанных типов пены иметь следующие номинальные значения:

| Тип пены | ||||

| A | B | |||

| Объемный вес | 33,0 кг/м3 | 38,5 кг/м3 | ||

| Напряжение при сжатии 40% | 3,4 кПа | 2,7 кПа | ||

| Эл |