Способ ремонта огнеупорной кладки печей коксовой батареи

Иллюстрации

Показать всеИзобретение относится к области коксохимии и может быть использовано для ремонта огнеупорной кладки печей коксовых батарей. Способ ремонта огнеупорной кладки печей коксовой батареи без ее вывода из производственного цикла, а с остановкой ремонтируемых и соседних с ремонтируемыми печей, включает выдачу кокса из ремонтируемых и остановку буферных печей, снижение температуры в буферных и ремонтируемых печах, склеивание теплоизоляционным материалом отопительных простенков буферных печей, смежных с ремонтируемыми печами, разборку ремонтируемых отопительных простенков, выполнение новой кладки простенков, установку закладных деталей печи. Причем одновременно с началом разборки простенков по верху коксовой батареи над участком ремонтной зоны батареи монтируют сборно-разборную металлоконструкцию в виде моста, состоящего из продольных балок и поперечных балок, число которых зависит от числа ремонтируемых простенков. При этом мост монтируют под оба рельса рельсовых путей таким образом, чтобы несущая способность монтируемого моста составляла не менее веса одного вагона, полностью загруженного угольной шихтой. Изобретение обеспечивает сокращение срока ремонтных работ при повышении надежности работы и снижении материальных затрат на проведение ремонтных работ. 3 з.п. ф-лы, 2 ил., 1 пр.

Реферат

Изобретение относится к области коксохимии и может быть использовано для ремонта огнеупорной кладки коксовых батарей.

При строительстве коксовых батарей используются такие огнеупорные материалы, как динас и шамот. Печи, построенные из этих материалов, требуют как поддерживающих, так и восстановительных ремонтов с частичной или полной заменой кладки.

Виды ремонтов огнеупорной кладки можно разделить на четыре группы: горячие ремонты, производимые без остановки обогрева; ремонты с остановкой обогрева только ремонтируемых отопительных каналов; ремонты с остановкой обогрева и охлаждением кладки групп отопительных каналов, групп простенков или всей батареи; и прочие виды ремонта.

Известны различные технологии горячих ремонтов коксовых батарей (например, В.И.Сухоруков, В.И.Швецов, Н.А.Чемарда «Ремонт кладки и армирующего оборудования коксовых батарей» Екатеринбург: ВУХИН, 2004, 482 с., US 7037409, 2000, US 6539602, 2003, US 5443694, 1995, JP 2009-084385, 2009, CN 101381607, 2009 и др.).

Известен комплект оборудования для восстановительного ремонта огнеупорной футеровки промышленных печей, содержащий устанавливаемый по длине простенка в зоне производства работ листовой теплоизоляционный материал, закрепляемый с помощью клея (жидкое стекло) и/или преимущественно винтовых распорок (домкратов), который снабжен размещаемым над зоной производства работ экраном, преимущественно в виде щита или полотнища, имеющего возможность наклона и/или изменения положения по высоте, для обеспечения поддержания температуры в зоне производства работ на уровне 20-80 градусов по Цельсию за счет регулирования параметров подачи в нее атмосферного воздуха (RU №12858, 1999).

Известен также способ горячего ремонта огнеупорной футеровки тепловых агрегатов методом керамической наплавки, который включает в себя подготовку поверхности ремонтируемого участка, установление требуемой температуры, нанесение на поверхность экзотермической огнеупорной смеси, состоящей из обработанного адгезивом кварцита в качестве огнеупорного порошкообразного наполнителя, металлического порошка, стабилизирующей добавки и окислителя - газообразного кислорода, воспламенение смеси, расплавление огнеупорного порошкообразного наполнителя, подплавление поверхностного слоя и формирование наплавленного слоя керамической массы. Экзотермическую огнеупорную смесь подают на поверхность в струе кислорода с удельным расходом смеси 0,025-0,030 кг/см2·с. В качестве адгезива могут использовать материал, при тепловом разложении которого образуются оксиды щелочных металлов, при содержании оксидов щелочных металлов в сформированном наплавленном слое керамической массы 1,3-1,5%, или натриевое жидкое стекло с плотностью 1,35-1,50 г/см3. Керамическая наплавленная масса поверхностного слоя, формируемая при горячем ремонте огнеупорной футеровки тепловых агрегатов, должна содержать компоненты при следующем соотношении, мас.%: SiO2 95-98; Fe2O3 0,5-1,0; Al2O3 0,5-1,0; CaO 0,2-1,5 и Na2O 1,3-1,5 (RU №2239758, 2003).

Известен способ восстановления коксовой батареи путем изолирования высокой температуры, заменяющее ей ремонт, деления кирпичной стены на часть, которая будет восстановлена во множество слоев, складывая их один выше другого, демонтируя и удаляя кирпичную стену в восстановленной части, и привнося новые слои один за другим, каждый из которых производится вне коксовой батареи, комбинируя множество кирпичей вместе в форме, соответствующей каждому из сложенных слоев в непосредственном отношении. Таким образом строя кирпичную стену в восстановленной части с новыми неповрежденными слоями. При этом поврежденная кирпичная стена камеры сгорания коксовой печи около ее открытия может быть восстановлена с высокой производительностью (US №6539602 В1, 2003).

Известен метод горячего ремонта обогревательного простенка коксовых батарей и применение для термического ремонта отопительных каналов печи коксовой батареи, согласно которой конечные секции нагреваются при ремонте посредством горячего газа. Горячий газ вытягивает воздух, и он сгорает в нагревающихся вертикалах во время коксовых операций. Воздух устраняется через отопительную систему коксовой печи, и отходящие газы выходят через регенератор по путям потока по нагревающимся вытяжным трубам, которые после операции будут восстановлены. Конечная секция нагревающихся вытяжных труб отделена от незаконченной части вентилятором, который выталкивает горячий воздух (US №7037409 B1, 2006).

Известен также метод реконструкции нагревающейся стены, в особенности перекрытия печи коксовой батареи, которая начинается с ремонта стены путем склеивания защитным слоем, примыкающей к новой каменной кладке на стене, которая затем наносится на старую каменную кладку вертикально для того, чтобы запечатать керамическую сварку после нагревания новой каменной кладки, в результате чего происходит эффект закрепления новой каменной кладки (US №5443694, 1995).

Известно также изобретение, которое раскрывает принцип ручного ремонта батареи коксовой печи. Процесс включает 4 стадии: 1) установка стойки изоляции высокой температуры: поверхность стойки изоляции высокой температуры покрывается изоляционным материалом, способным выдерживать очень высокие температуры; стойка изоляции высокой температуры пододвигается к части стены печи, для которой требуется ремонт; вершина стойки изоляции высокой температуры закрепляется на структуре печи; 2) закрепление изоляционного материала, способного выдерживать очень высокие температуры; графит и примеси на основании печи вымываются; изоляционный материал закрепляется пластиной на стене печи, которая требует ремонта; 3) строительство внутренней части батареи коксовой печи: после того, как стены печи накрыты изоляционным материалом, способным выдерживать очень высокие температуры, никакой голый огонь не затронет внутренние части; 4) процесс ремонта может восстановить батарею коксовой печи при температуре окружающей среды около 1000 градусов по Цельсию. Это снижает стоимость ремонта и увеличивает срок службы коксовой печи. Не влияет на производство и является доступным и эффективным методом (CN №101381607, 2009).

Наиболее близким по технической сущности и достигаемому результату является способ ремонта огнеупорной футеровки коксовой батареи, согласно которому производят теплоизоляцию смежных отопительных простенков, выведенных из эксплуатации двух печных камер, путем оклейки их в установленной по длине простенка зоне производства работ листовым теплоизоляционным материалом и/или закрепления его с помощью винтовых распорок или домкратов, разборку футеровки и возведение новой кладки футеровки, при этом температуру смежных отопительных простенков поддерживают на период производства работ на уровне 750-950ºС за счет регулирования подачи тепла, а температуру в зоне производства работ поддерживают на уровне 20-80ºС за счет регулирования параметров подачи в нее атмосферного воздуха (RU 2147359, 2000).

Недостатком известного способа является то, что горячий ремонт одновременно осуществляют только на половине простенка (полупростенок), и не большее, чем по одному простенку за один ремонт, поскольку двигающаяся по верху простенка тяжелая загрузочная машина может его разрушить при ведении ремонтных работ.

Задачей настоящего изобретения является сокращение срока ремонтных работ при повышении надежности работы отремонтированных простенков коксовой батареи и снижении материальных затрат на проведение ремонтных работ.

1. Поставленная задача решается описываемым способом ремонта огнеупорной кладки печей коксовой батареи, который включает выдачу кокса из ремонтируемых и остановку буферных (соседних с ремонтируемыми) печей, снижение температуры в буферных и ремонтируемых печах до заданного уровня, склеивание теплоизоляционным материалом отопительных простенков буферных печей, смежных с ремонтируемыми печами, разборку ремонтируемых отопительных простенков, выполнение новой кладки отопительных простенков, установку закладных деталей печи, при этом одновременно с началом разборки простенков по верху коксовой батареи, снабженной рельсовыми путями, над участком ремонтной зоны батареи монтируют сборно-разборную металлоконструкцию в виде моста, состоящего по меньшей мере из двух продольных балок и нескольких поперечных балок, число которых зависит от числа ремонтируемых простенков, при этом мост монтируют под оба рельса существующих рельсовых путей, таким образом, чтобы несущая способность монтируемого моста составляла не менее веса одного вагона, полностью загруженного угольной шихтой.

Предпочтительно, снижение температуры осуществляют равномерно в течение 2-х суток до 750-900ºС в буферных печах и до 300ºС в ремонтируемых печах.

По мере разборки кладки между буферными простенками, во избежание их деформации, устанавливают винтовые распорки согласно заранее разработанной схеме, исходя из особенностей конкретной коксовой батареи.

При осуществлении способа в процессе выполнения новой кладки, предпочтительно, поверх каждых пяти рядов футеровки вплоть до зоны перекрытия укладывают швы из мулитокремнеземистого материала и одновременно производят установку фасадных и распорных перемычек из огнеупорного кирпича, а также установку температурных швов в местах стыковки зон кладки, сопряжения динасовой кладки с шамотной и в местах установки закладных деталей.

2. При осуществлении ремонта в объеме вышеописанной совокупности признаков количество одновременно ремонтируемых простенков может быть 1 или 2, при этом простенки могут быть переложены полностью или же только их головочная часть. При этом из производственного цикла коксовой батареи выводятся только ремонтируемые и буферные печи, печи, соседние с буферными, работают на увеличенных периодах коксования (2 соседние печи с каждой стороны), а режимы работы остальных печей коксовой батареи не затрагиваются.

Заявленный технический результат основан на том, что возведенная металлоконструкция в виде моста, рассчитанная на заданную прочность в зависимости от числа одновременно ремонтируемых простенков и массы углезагрузочного вагона, обеспечивает передачу нагрузки от углезагрузочного вагона на соседние с ремонтируемыми отопительные простенки, что предохраняет их от возможного саморазрушения, а также способствует улучшению условий труда персонала и повышению качества ремонтных работ.

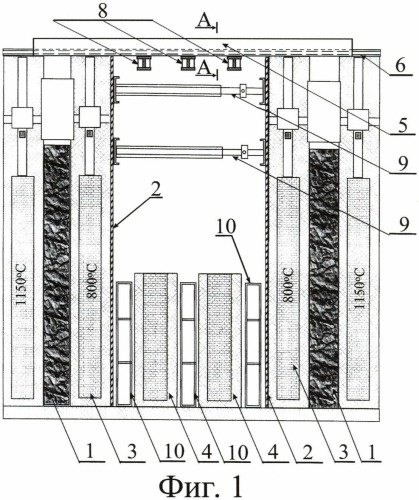

Предложенное изобретение более подробно описано ниже и проиллюстрировано с помощью фиг.1 и фиг.2.

Фиг.1 - схема ремонтного участка при одновременном ремонте двух отопительных простенков.

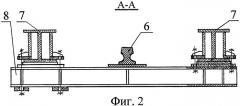

Фиг.2 - мост под пути загрузочного вагона, поперечный разрез под одним рельсом.

Нумерация позиций:

1 - «буферные» (соседние с ремонтируемыми) печи;

2 - муллитокремнеземистый рулонный материал (бланкет);

3 - соседние с ремонтируемыми простенки;

4 - ремонтируемые (перекладываемые) простенки;

5 - мост под пути углезагрузочного вагона над ремонтной зоной;

6 - рельс путей углезагрузочного вагона;

7 - продольная балка моста под пути углезагрузочного вагона;

8 - поперечные балки моста под пути углезагрузочного вагона;

9 - винтовые распорки между простенками соседними с ремонтируемыми;

10 - подмости для разборки кладки ремонтируемых простенков.

Последовательность выполнения работ по ремонту отопительных простенков коксовых батарей системы парных вертикалов с рециркуляцией продуктов горения, независимо от размеров и конструкции, как правило, включает в себя следующие этапы:

- предварительное техническое обследование коксовой батареи для разработки детального проекта организации ремонта;

- заготовка необходимых материалов, оборудования и инструмента для проведения ремонта;

- выдача кокса из ремонтируемых и «буферных» (соседних с ремонтируемыми) печей (см. фиг.1);

- снижение температуры в них до заданного уровня;

- подготовка коксовых камер к ремонту;

- монтаж моста над ремонтным участком для проезда углезагрузочного вагона;

- разборка ремонтируемых простенков;

- выполнение новой кладки отопительных простенков;

- установка закладных металлических деталей (загрузочные люка, смотровые лючки вертикалов и регенераторов);

- подготовка коксовых камер к загрузке угольной шихтой.

Конкретная технология ремонта огнеупорной кладки коксовой батареи описана в примере 1.

Пример 1.

Рассматривается случай перекладки одновременно двух простенков на всю длину.

После выдачи кокса из ремонтируемых и остановки «буферных» (соседних с ремонтируемыми) печей поз.1 производится склеивание изоляционным муллитокремнеземистым рулонным материалом (бланкетом) поз.2 головочных вертикалов соседними с ремонтируемыми простенков поз.3. Перед началом разборки простенков во избежание попадания боя кирпича в устья вертикалов, поды вертикалов закрываются бланкетом. Дальнейшее склеивание стен простенков соседних с ремонтируемыми бланкетом производится по ходу разборки ремонтируемых простенков поз.4. Одновременно с началом разборки над ремонтной зоной монтируется мост поз.5 для поддержки путей углезагрузочного вагона поз.6.

Мост представляет собой сборно-разборную металлоконструкцию, состоящую из двух продольных поз.7 и нескольких поперечных поз.8 металлических балок монтируемых под каждый рельс путей углезагрузочного вагона. Количество поперечных балок определяется числом ремонтируемых простенков и массой углезагрузочного вагона. Несущая способность моста рассчитана на вес вагона с полной (заданной) загрузкой угольной шихты.

Разбирается сначала кладка головок простенков над фасадами ремонтируемых камер с обеих сторон батареи. Одновременно с ведением

разборки кладки узлы анкеража нагружаются до полного сжатия пружин, а анкерные колонны ремонтируемых простенков во избежание их смещения фиксируются к соседним посредством соединительной металлической балки. По ходу разборки кладки ремонтируемых простенков между простенками соседними с ремонтируемыми устанавливаются винтовые распорки поз.9 согласно заранее разработанной схеме, исходя из особенностей конкретной косовой батареи. Винтовые распорки служат для прекращения заваливания соседних с ремонтируемыми простенков в сторону пустых печей. Разборка кладки простенков ведется до последнего ряда зоны косых ходов с использованием специальных подмостей поз.10.

Затем одновременно разбираются два нижеследующих ряда не менее чем на 150 мм в глубь печи для подвижки броней с анкерными колоннами на камеру коксования - вверху на 50 мм, внизу на 30 мм и в зависимости от положения броней соседних простенков. Выполняется крепление броней к фиксирующему их швеллеру.

С помощью специального инструмента (крючки, захваты, щипцы и т.п. необходимой длины) производится очистка косых ходов и насадки регенераторов. На этом этапе при необходимости выполняется ремонт нижнего строения коксовых камер (регенераторы, дюзовые и подовые каналы), газоотводящего оборудования с его футеровкой, закладываемой в кладку арматуры обогрева и анкеража батареи. Если ремонт нижней части не выполняется, то перед дальнейшим выполнением работ предпоследний ряд зоны косых ходов продувается сжатым воздухом для удаления мусора.

Далее, расхождения (неплотности) материальных швов уплотняются раствором динасового мертеля с добавкой жидкого стекла, и затем предпоследний ряд зоны косых ходов полностью перекрывается по всей длине слоем бланкета с вырезанием отверстий под косые хода и гнезда горелок дюзовых каналов. Укладка пода производится с выполнением равномерно по длине камеры пяти температурных швов с прокладкой тонким муллитокремнеземистым войлочным полотном. Кладка головок вертикалов осуществляется по шаблонам после рихтовки анкерных колонн и подвижки броней с соблюдением следующего:

- ширина простенка с машинной стороны должна быть проектной с допуском ±5 мм;

- ширина простенка с коксовой стороны должна быть минимальной от проектной, но без выступа кромок броней в камеру;

- ширина камеры в средней части должна быть проектной с допуском ±5 мм;

- должна соблюдаться прямолинейность простенков;

- между новой кладкой головочной части вертикала и бронью выполняется зазор, в который плотно набивается муллитокремнеземистый войлок.

Выполняется кладка 5-ти рядов стен камер. Поверх выполненной кладки укладывается температурный шов из муллитокремнеземистого войлочного материала на всю длину, кроме головочных (крайних) вертикалов. Очищаются поды вертикалов и косые хода. Производится расстановка регулировочных средств по проекту (кроме горелок, которые устанавливаются после перекрытия вертикалов). Выполняется кладка 5-ти рядов стен вертикалов с устройством еще одного температурного шва прокладкой бланкета. Одновременно с этим производится устройство фасадных и распорных перемычек из стандартного огнеупорного кирпича и температурных швов в местах стыковки зон кладки, сопряжения динасовой кладки с шамотной, установки закладных чугунных деталей. Дальнейшая кладка стен камер выполняется с опирающихся на перемычки металлических площадок (подмостей) интервалами по 5 рядов до зоны перекрытия камер с доуплотнением материальных швов, очисткой стен камер от излишнего огнеупорного раствора, сопряжением вновь выполненной кладки с ранее выполненной по вертикальности, геометрическим размерам и др. до зоны перекрытия камер (количество пятирядовок зависит от высоты камеры). Производится осмотр и очистка вертикалов, включая удаление мелкого мусора эжектором. При кладке перекрытия вертикалов между 1-м 2-ми рядами зоны перекрытия устанавливаются фанерные (или паронитовые) щитки. Кирпичи перекрытия печей подрезаются с обоих концов по высоте на 20 мм и на глубину, обеспечивающую зазор 5÷10 мм между стеной коксовой камеры и укладываемой маркой. Между динасовой кладкой и кирпичами перекрытия печей с обеих сторон выполняются температурные швы величиной 7÷10 мм из изоляционного муллитокремнеземистого войлочного материала. Под кирпичами перекрытия печей в местах их опирания на простенок выполняется шов скольжения с прокладкой прокладочной бумаги. Оси шахточек вертикалов выполняются по оси между центральными ребрами броней с машинной и коксовой сторон батареи, а положение поперечных анкерных стяжек корректируется по шахточкам вертикалов. Температурные швы в шамотной зоне перекрытия печей выполняются над каждой печью сквозными на всю длину, включая загрузочные люки. Оси шахточек вертикалов определяются с помощью отвесов от крайних шахточек вертикалов, кладка шахточек выполняется по шнуру. Растопочные каналы и растопочные отверстия в процессе кладки зоны перекрытия не выполняются.

Разогрев переложенных простенков производится теплопередачей от буферных. Газ на обогрев по постоянной схеме подается в вертикалы переложенных простенков по достижении в них температуры 650÷750ºС, причем подключение к подаче газа производится, начиная со средних вертикалов, и равномерно движется в сторону первых и последних, т.е. к машинной и коксовой сторонам батареи.

Балки фиксации колонн демонтируются после начала разогрева. К концу разогрева устанавливаются проектные нагрузки на все пружинные узлы.

Из отремонтированных камер сначала удаляются распорные перемычки через отверстия в фасадных перемычках, затем полностью демонтируются фасадные перемычки и устанавливаются двери.

Первый оборот печей обычно составляет 24 часа. Ввод печей в серию производится согласно заводской инструкции.

Также ремонт может быть выполнен с частичным сохранением старой кладки ремонтируемых простенков. В этом случае температура неразбираемой части кладки поддерживается на уровне не ниже 700ºС в зоне выполнения стыка старой и новой кладки, а в остальной части простенка не ниже 900ºС. По мере разборки по высоте устанавливаются дополнительные винтовые распорки между броней и кладкой ремонтируемых простенков.

При осуществлении ремонта в объеме вышеописанной совокупности признаков количество одновременно ремонтируемых простенков может быть 1 или 2, простенки могут быть переложены полностью или же только их головочная часть, которая в процессе эксплуатации коксовой батареи подвергается значительно большему износу и нуждается в перекладке, когда остальную часть простенка можно сохранить, что соответственно значительно сокращает общую продолжительность ремонта и обеспечивает безостановочную работу коксовой батареи в целом, а также обеспечивает высокую стабильность ремонта и снижение материальных и энергозатрат на его осуществление.

1. Способ ремонта огнеупорной кладки печей коксовой батареи без ее вывода из производственного цикла, а с остановкой лишь ремонтируемых и соседних с ремонтируемыми печей, включающий выдачу кокса из ремонтируемых и остановку буферных печей, снижение температуры в буферных и ремонтируемых печах до заданного уровня, оклеивание теплоизоляционным материалом отопительных простенков буферных печей, смежных с ремонтируемыми печами, разборку ремонтируемых отопительных простенков, выполнение новой кладки отопительных простенков, установку закладных деталей печи, отличающийся тем, что одновременно с началом разборки простенков по верху коксовой батареи, снабженной рельсовыми путями, над участком ремонтной зоны батареи монтируют сборно-разборную металлоконструкцию в виде моста, состоящего по меньшей мере из двух продольных балок и нескольких поперечных балок, число которых зависит от числа ремонтируемых простенков, при этом мост монтируют под оба рельса существующих рельсовых путей, таким образом, чтобы несущая способность монтируемого моста составляла не менее веса одного вагона, полностью загруженного угольной шихтой.

2. Способ по п.1, отличающийся тем, что по мере разборки кладки между буферными простенками устанавливают винтовые распорки согласно заранее разработанной схеме, исходя из особенностей конкретной коксовой батареи.

3. Способ по п.1, отличающийся тем, что в процессе выполнения новой кладки поверх каждых пяти рядов футеровки вплоть до зоны перекрытия укладывают швы из мулитокремнеземистого материала и одновременно производят установку фасадных и распорных перемычек из огнеупорного кирпича, а также установку температурных швов в местах стыковки зон кладки, сопряжения динасовой кладки с шамотной и в местах установки закладных деталей.

4. Способ по п.1, отличающийся тем, что количество одновременно ремонтируемых простенков может быть 1 или 2, простенки могут быть переложены полностью или же только их головочная часть.