Композиция консистентной смазки

Иллюстрации

Показать всеИзобретение относится к композиции консистентной смазки. Описана консистентная смазка, которая включает базовую масляную смесь на основе масел с обычной для промышленных смазочных материалов вязкостью (от ISO VG 2 до ISO VG 1500), ионную жидкость, загуститель, выбранный из группы, состоящей из мочевинного загустителя, а также обычные присадки. Консистентная смазка может быть использована как при ходовых температурах эксплуатации от более чем 120°С до 260°С, в особенности при температуре эксплуатации в пределах от высоких температур эксплуатации в более чем 180°С до 260°С, так и при низких температурах до -60°С. Также изобретение относится к способу получения подобных композиций консистентной смазки. Технический результат - улучшение срока службы композиции смазки, незначительное изнашивание подшипников качения, повышенное маслоотделение. 9 з.п. ф-лы, 13 табл., 6 пр.

Реферат

Изобретение относится к композициям консистентной смазки, которые содержат смесь базового масла на основе масел с обычной для промышленных смазочных материалов вязкостью (от ISO VG 2 до ISO VG 1500), ионную жидкость, загуститель например, на основе полимочевинного соединения, а также обычные присадки, которые используются как при ходовых температурах эксплуатации в более чем от 120°С до 260°С, в особенности при температуре эксплуатации в пределах более чем от 180°С до 260°С, так и при низких температурах до -60°С. Изобретение относится также к способу получения подобных композиций консистентной смазки.

Разработка новых смазочных материалов должна идти в ногу с общей модернизацией техники, которая предъявляет высокие требования к композициям консистентной смазки. Известные композиции консистентной смазки на основе минерального масла и/или синтетического масла больше не удовлетворяют этим требованиям.

Смазочные материалы применяют в транспортной технике, в подъемно-транспортной технике, в машиностроении, в оргтехнике, а также в промышленных устройствах и машинах, но и в области бытовой техники и бытовой радиоэлектронной аппаратуры.

В подшипниках качения и подшипниках скольжения смазочные материалы предназначены для того, что между скользящими или скатывающимися друг на друге деталями создается промежуточная передающая нагрузку смазочная пленка. Этим достигается то, что металлические поверхности не соприкасаются и таким образом также не возникает износ. Поэтому смазочные материалы должны удовлетворять высоким требованиям. К ним относятся экстремальные производственные условия, такие как очень высокие или очень низкие частоты вращения, высокие температуры, которые обусловлены высокими частотами вращения или посторонним нагреванием, очень низкие температуры, например, при хранении, которые действуют в холодной среде или которые возникают при применении в авиации и космонавтике. Таким же образом современные смазочные материалы должны применяться при так называемых условиях чистого производственного помещения, чтобы избежать загрязнения помещения продуктами истирания или износа смазочных материалов. Кроме того, при применении современных смазочных материалов необходимо избегать испарения и вместе с тем "лакообразования", т.е. того, что после непродолжительного применения они становятся твердыми и больше не проявляют смазочного действия. Также при применении к смазочным материалам предъявляются особые требования в отношении того, что поверхность качения подшипника благодаря незначительному трению не разрушается, опорные поверхности подшипника вращаются бесшумно, а также требуется продолжительный срок службы без пополнения смазкой. Также смазочные материалы должны противостоять силовым воздействиям, таким как центробежная сила, сила тяжести и колебания.

Важным критерием для продолжительного среднего времени безотказной работы подшипника с пластичной смазкой в высоком температурном интервале наряду с предельной температурой эксплуатации согласно DIN 51825 являются шумовые свойства смазочного материала. Консистентная смазка при захвате (обкатывание, изгибание) может вызывать колебания в подшипнике качения, которые как "шумы смазочного материала" находятся в диапазоне средних частот от 300 до 1.800 Гц и высоких частот от 1.800 до 10.000 Гц по сравнению с шумами подшипника в полосе низких частот при от 50 до 300 Гц. Шум смазочного материала накладывается от шумовых пиков, которые возникают при обкатывании твердых частиц через тело качения в виде ударных импульсов на кольцо подшипника. Оценивание шумовых свойств происходит в соответствии с методом SKF-Bequiet, который основывается на статистическом анализе шумовых пиков и присваивании их к классам шума с BQ1 по BQ4. С увеличивающимся значением класса шума ухудшаются шумовые свойства и срок службы подшипниковой опоры (Н.Worries, E.Paland, FVA-Studie zum Thema "Geräuscharme Schmierfette", Universität Hannover 1994). Таким образом, 100% класс шума BQ1 характеризует очень хорошие шумовые свойства и низкое процентное значение за исключением в классе шума BQ4 очень плохие шумовые свойства.

Чем лучше шумовые свойства смазочного материала, тем незначительнее являются колебания, вызванные смазочным материалом подшипника. Это равносильно незначительной нагрузке подшипника и приводит к более продолжительному времени безотказной работы подшипника.

В последние годы усиленно изучается применение в смазочной технике ионных жидкостей, в дальнейшем также обозначаемых как ИЖ, так как благодаря модификации катионов или анионов может быть предложен широкий спектр применения. Ионные жидкости представляют собой так называемые солевые расплавы, которые преимущественно при комнатной температуре являются жидкими или по определению имеют точку плавления <100°С. Известными катион/анионными комбинациями, которые приводят к получению ионных жидкостей, являются, например, диалкилимидазолий, пиридиний, аммоний и фосфоний и т.п. с органическими анионами, такими как сульфонаты, имиды, метиды и т.п., а также неорганическими анионами, такими как галогениды и фосфаты, и т.д., причем также возможна каждая другая комбинация катионов и анионов, при помощи которой может быть достигнута низкая точка плавления. Ионные жидкости в зависимости от их химического строения обладают предельно низким давлением пара, не являются горючими и часто термически устойчивыми до 260°С и сверх того также еще имеют смазывающую способность.

Заявка WO 2006/077082 описывает способ уплотнения вращающихся валов с применением торцевых уплотнений, а также применение ионных жидкостей как компонента уплотняющей жидкости для торцевых уплотнений для уплотнения вращающихся валов. Эти уплотняющие жидкости должны служить для того, чтобы дополнительно уплотнять вращающие валы. Известные уплотняющие жидкости представляют собой воду или масла, свойства которых должны улучшаться в отношении взаимодействия с окружающей средой машин с высокими требованиями касательно плотности посредством использования ионных жидкостей.

Документ DE 102004033021 А1 описывает применение ионных жидкостей в качестве гидравлических жидкостей, причем сжимаемость жидких средств для передачи давления должна снижаться и таким образом должна улучшиться эффективность передачи энергии гидравлических систем.

Из документа DE 102005007100 А1 известна технологическая или рабочая машина, в которой в качестве рабочей жидкости применяется ионная жидкость. Эта ионная жидкость также применяется в рамках применения как рабочей жидкости в качестве жидкого смазочного материала, затворной жидкости, уплотняющей жидкости, жидкости передачи давления и такого рода.

Применение жидких смазочных материалов, как правило, требует использования дорогостоящих уплотнителей. Консистентные смазки сами обладают уплотняющим действием. Использование дорогостоящих уплотнителей отпадает, можно работать с простыми крышками или уплотнительными шайбами.

Целью настоящего изобретения является предоставление композиции консистентной смазки, которая соответствует перечисленным выше требованиям, в особенности применяется в условиях высоких и низких температур, имеет незначительное или отсутствующее давление пара и таким образом при применении не испаряется, а также демонстрирует хорошие шумовые свойства, продолжительные сроки действия и, по существу, не способствует изнашиванию подшипников качения. Кроме того, композиция консистентной смазки должна способствовать пригодному для применения маслоотделению.

Эта цель согласно изобретению достигается благодаря консистентной смазке, которая состоит из смеси из смеси базового масла на основе масел с обычной для промышленных смазочных материалов вязкостью (от ISO VG 2 до ISO VG 1500), ионной жидкости или смеси из нескольких ионных жидкостей, загустителя, например, на основе полимочевинного соединения, а также обычных присадок, которые используются как при температурах эксплуатации от более чем 120°С до 260°С, так и при низких температурах до -60°С.

Смесь базового масла может быть синтетическим маслом, минеральным маслом и/или природным маслом. Эти масла могут использоваться отдельно или в комбинации в зависимости от применения.

Синтетические масла выбраны из сложного эфира алифатической или ароматической ди-, три- или тетракарбоновой кислоты с одним или в смеси имеющихся от С7- до С22-спиртов, из простого полифенилового эфира или алкилированного простого дифенилового эфира, из сложного эфира триметилолпропана, пентаэритрита или дипентаэритрита с алифатическими от С7 до С22-карбоновыми кислотами, из сложныхэфиров C18-димерной кислоты с от С7- до С22-спиртами, из сложных комплексных эфиров, как индивидуальные компоненты или в любой смеси. Далее синтетическое масло может быть выбрано из поли-α-олефинов, алкилированных нафталинов, алкилированных бензолов, полигликолей, силиконовых масел, простых перфторполиэфиров.

Минеральные масла могут быть выбраны из парафинового основания, нафтенового основания, ароматических гидрокрекинговых масел; GTL-жидкостей (gas to liqud - газ в жидкости). GTL означает способ газ в жидкость и описывает способ получения топлива из природного газа. Природный газ преобразуется посредством парового реформинга в синтез-газ, который затем преобразуется синтезом Фишера-Тропша в топливо при помощи катализаторов. Катализаторы и условие процесса регулируют вид топлива, следовательно, получают бензин, керосин, дизельное топливо или масла. Подобным образом можно применять способ coal-to-liquid (CTL - уголь в жидкость) и уголь как сырьевой материал и в способе biomass-to-liquid (BTL) биомассу как сырьевой материал.

В качестве природных масел могут применяться триглицериды из животных/растительных источников, которые были обработаны известными способами, такими как, например, гидрогенизация. Особенно предпочтительными триглицеридными маслами являются генетически модифицированные триглицеридные масла с высокой долей олеиновой кислоты. В данном случае типичными применяемыми и генетически модифицированными растительными маслами с высоким содержанием олеиновой кислоты являются сафлоровое масло, кукурузное масло, рапсовое масло, подсолнечное масло, соевое масло, льняное масло, арахисовое масло, масло семян Lesquerella, масло лимнантеса белого и пальмовое масло.

В ионных жидкостях, как уже осуществлено выше, благодаря подходящему выбору катионов и анионов достигается соответствующее желаемое качество композиции консистентной смазки, такое как повышение срока службы и смазывающее действие смазочного материала, регулирование вязкости для улучшения температурной пригодности, регулирование электрической проводимости для расширения области применения. Пригодными катионами для ионных жидкостей оказались катион фосфония, катион имидазолия, катион пиридиния или катион пирролидиния, которые могут быть комбинированы с анионом, который содержит фтор и выбран из бис(трифторметилсульфонил)имида, бис(перфторалкилсульфонил)имида, перфторалкилсульфонат, трис(перфторалкил)метиден, бис(перфторалкил)имиден, бис(перфторарил)имиден, перфторарилперфторалкил-сульфонилимиден и трис(перфторалкил)трифторфосфат или с не содержащим галоген анионом алкилсульфата.

Особенно предпочтительны ионные жидкости в высокофторированными анионами, так как они, как правило, обладают высокой термической стойкостью. Также благодаря подобным анионам может быть значительно снижена способность в водопоглощению, например, при применении бис(трифторметилсульфонил)аниона.

Примерами подобных ИЖ являются:

бутилметилпирролидиний-бис(трифторметилсульфонил)имид(МБПимид),

метилпропилпирролидиний-бис(трифторметилсульфонил)имид (МППимид),

1-гексил-3-метилимидазолий-трис(перфторэтил)трифторфосфат (ГМИМПФЭТ),

1-гексил-3-метилимидазолий-бис(трифторметилсульфонил)имид(ГМИМимид),

гексилметилпирролидиний-бис(трифторметилсульфонил)имид (ГМП),

тетрабутилфосфоний-трис(перфторэтил)трифторфосфат(БуППФЭТ),

N-гексилпиридиний-бис(трифторметил)сульфонилимид (Гпиимид),

бутилметилпирролидиний-трис(пентафторэтил)трифторфосфат (МБППФЭТ),

тригексил(тетрадецил)фосфоний-бис(трифторметилсульфонил)имид (ГПДимид),

1-этил-3-метилимидазолийэтилсульфат (ЭМИМ этилсульфат),

1-этил-3-метилимидазолий-бис(трифторметилсульфонил)имид (ЭМИМимид),

1-этил-2,3-диметилимидазолий-бис(трифторметилсульфонил)имид (ЭММИМимид),

N-этил-3-метилпиридиний-нонафторбутансульфонат (ЭМПифлат).

Загуститель представляет собой или продукт реакции из диизоцианата, преимущественно 2,4-диизоцианатотолуол, 2,6-диизоцианатотолуол, 4,4'-диизоцианатодифенилметан, 2,4'-диизоцианатодифенилметан, 4,4'-диизоцианатодифенил, 4,4'-диизоцианато-3,3'-диметилдифенил, 4,4'-диизоцианато-3,3'-диметилфенилметан, которые могут применяться отдельно или в комбинации, с амином общей формулы R'2N-R, или диамином общей формулы R'2N-R-N-R'2, причем R представляет собой арильный, алкильный или алкиленовый остаток с от 2 до 22 атомами углерода и R' является идентичным или отличающимся водородом, алкильным, алкиленовым или арильным остатком или со смесями из аминов и диаминов или выбран из металлических мыл, сульфонатов металлов, мыл комплексов металла, бентонита, силикатного порошка, политетрафторэтилена (ПТФЭ), полиамида, полиимида.

Кроме того, композиции консистентной смазки согласно изобретению содержат обычные присадки против коррозии, окисления и для защиты от воздействия металлов, которые имеются в наличии в качестве хелатных соединений, акцепторов свободных радикалов, УФ-стабилизаторов, образователей реакционного слоя, а также неорганические или органические твердые смазочные материалы, такие как, например, полиимиды, политетрафторэтилен (ПТФЭ), графит, оксиды металлов, нитрид бора, дисульфид молибдена и фосфат. В особенности используют присадки в виде фосфорсодержащих и серосодержащих соединений, например диалкилдитиофосфат цинка, сложный эфир борной кислоты в качестве противоизносных/противозадирных присадок, ароматические амино, фенолы, сернистые соединения как антиоксиданты, используют соли металлов, сложные эфиры, азотсодержащие соединения, гетероциклические соединения как средство для предупреждения коррозии, сложные моноэфиры или диэфиры глицерина в качестве защитного средства от трения, а также используют полиизобутилен, полиметакрилат в качестве улучшителя вязкости.

Композиции консистентной смазки согласно изобретению содержат от 5 до 95 мас.% смеси базового масла, от 1 до 30 мас.% ионной жидкости, от 3 до 50 мас.% загустителя, от 0,1 до 10 мас.% присадок.

В этих композициях консистентной смазки вязкость базового масла находится в пределах от 1,98 до 1650 мм2/с и вязкость ионной жидкости в пределах от 1,98 до 1650 мм2/с.

Сверх того, композиции консистентной смазки включают температуры каплепадения согласно DIN ISO 2176 в >180°С и согласно DIN 51825 являются пригодными для температур эксплуатации до -60°С.

Композиции консистентной смазки пригодны для применений для высоких температур эксплуатации в более чем от 120°С до 260°С и для низких температур эксплуатации в -60°С согласно DIN 51285. Также они могут использоваться при более высоких температурах эксплуатации в более чем 180°С и для низких температур эксплуатации до -60°С согласно DIN 51825.

Неожиданно благодаря комбинации указанных выше компонентов получилась композиция смазочного вещества, которая имеет более продолжительный срок службы посредством замедления повышения вязкости и тем самым замедления лакообразования/отверджения смазочного материала вследствие едва имеющегося испарения ионной жидкости. Сверх того, благодаря применению ионных жидкостей может быть получена композиция консистентной смазки, воспламеняемость которой является сниженной, которая устойчива в отношении окислительных и термических влияний, которая широко используется в жидком виде, которая имеет пренебрежимое давление пара и вязкость которой может регулироваться надлежащим образом.

Так как мочевинные консистентные смазки нередко используются в подшипниках качения, в которых преобладают высокие температуры и достигаются продолжительные сроки действия, является необходимым приспосабливать консистентные смазки для подобного рода применений, так как мочевинные консистентные смазки при высоких температурах склонны к отверждению. Это может привести к тому, что роликовые подшипники или шарикоподшипники с диаметрами внутреннего кольца в 100 мм или больше снабжены маслом в недостаточной мере. Также описанное отверждение может привести к тому, что линии подачи являются непроходимыми для пополнения смазкой и тем самым является невозможной доставка свежей смазки или отвержденная смазка больше не смешивается со свежей смазкой. Желательно, что мочевинные консистентные смазки с повышенным отделением масла и сниженной тенденцией к отверждению могут применяться при высоких температурах. Такого рода улучшенные продукты могут, например, найти свое применение в подшипниках качения в промышленности оборудования для производства гофрокартона, в деревообрабатывающей промышленности и в подшипниках ступицы колеса грузовых автомобилей.

В металлических мыльных пластичных смазках, особенно литиевых и мыльных пластичных смазках литиевого комплекса, напротив, при повышенных температурах проявляется более сильная подача масла, так что несмотря на применение уплотнителей происходит утечка масла, которая ограничивает срок службы подшипника.

Теперь было обнаружено, что посредством добавления ионных жидкостей достигается улучшение описанных выше недостатков. Нижеследующие примеры показывают, что композиция консистентной смазки, которая содержит мочевину в качестве загустителя и может применяться для смазывания роликовых подшипников или шарикоподшипников с внутренними кольцами с диаметрами, по меньшей мере, в 100 мм, причем избегают недостатков известных композиций консистентной смазки на основе мочевины. Также композиции консистентной смазки подобного вида могут применяться для пополнения смазкой роликовых подшипников или шарикоподшипников с внутренними кольцами с диаметрами, по меньшей мере, в 100 мм.

Как особенно выгодными формами выполнения композиции консистентной смазки согласно настоящему изобретению оказались приведенные далее композиции.

Композиции консистентной смазки по пункту 1, состоящие из 79 мас.% поли-α-олефина в качестве базового масла, 17 мас.% простого литиевого мыла как загустителя, 4 мас.% присадки и от 1 до 30 мас.% бис(трифторметилсульфонил)имида бутил-метилпирролидиния в качестве ионной жидкости.

Композиция консистентной смазки, состоящая из 73,5 мас.% поли-α-олефина, 4,5 мас.% мочевинного загустителя и 15 мас.% мыльного загустителя на основе литиевого комплекса, 3 мас.% присадки и 4 мас.% твердых смазочных материалов, в которую дополнительно введены от 1 до 5 мас.% ионных жидкостей, причем ионная жидкость выбрана из тригексил(тетрадецил)фосфоний-бис(трифторметилсульфонил)имида или N-этил-3-метилпиридиний-нонафторбутансульфонат.

Также являются выгодными композиции консистентной смазки, состоящие из 85 мас.% сложноэфирной смеси, 7,5 мас.% мочевинного загустителя, 5 мас.% смеси присадок и от 2,5 до 10 мас.% 1-этил-3-метилимидазолий-бис-(трифторметилсульфонил)имида при применении в соответствии с настоящим изобретением.

Также согласно изобретению используются композиции консистентной смазки, состоящие из 84 мас.% синтетического сложного эфира, 14 мас.% мочевинного загустителя, 2 мас.% присадки и от 1 до 3 мас.% 1-этил-3-метилимидазолийэтилсульфата.

Может применяться композиция консистентной смазки, состоящая из 76 мас.% смеси синтетических сложных эфиров и поли-α-олефинов, 15 мас.% мочевинного загустителя, 9 мас.% присадки и дополнительно от 1 до 10 мас.% бутилметилпирролидиний-бис(трифторметилсульфонил)имид.

Композиции консистентной смазки согласно изобретению получают или тем, что загущенное с помощью ди- и/или полимочевины базовое масло смешивается с ионной жидкостью и затем гомогенизируется через гомогенизатор высокого давления и/или трехвальцовый пресс или тем, что базовое масло смешивается с ионной жидкостью и в этой смеси загущается in situ благодаря синтезу поли- или димочевинного соединения и затем гомогенизируется через гомогенизатор высокого давления и/или трехвальцовый пресс.

Теперь изобретение поясняется подробнее посредством нижеследующих примеров.

Примеры

Если в примерах не указано другое, то % данные относятся к мас.%. Посредством добавления ионной жидкости снижается процентное содержание остаточного базового масла, соответственно, если не указано другое.

Пример 1

Для получения композиции консистентной смазки смешивают 77 мас.% смеси из сложного эфира тримеллитовой/пиромеллитовой кислоты в качестве базового масла, 10 мас.% МПБимид как ионной жидкости, 8 мас.% поли- или димочевины как загустителя, а также 5 мас.% антикоррозионного средства, антиокислитель и защитное средство от износа в качестве присадок. Ионные жидкости примешивают в базовое масло после получения in situ загустителя и гомогенизируют с помощью гомогенизаторов высокого давления, трехвальцового пресса или других пригодных способов.

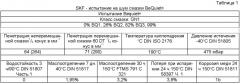

Прежде всего с полученной таким образом консистентной смазкой проводили испытание на шум согласно DIN ISO 2137, результаты приведены в таблице 1.

Верхняя температура эксплуатации становилась согласно DIN 51825 на FAG FE-9 установке для испытаний подшипников качения, FAG FE 9 проверка при 180°С, 6000 об/мин, 1500 N, устройство А:

L 10=73 ч

L 50=222 ч

β=17,

эти результаты показывают, что композиции консистентной смазки согласно изобретению не только удовлетворяют требованиям испытания на шум и стандартам DIN для смазок для подшипников качения, но и гораздо превосходят эти значения.

Пример 2

Для получения композиции консистентной смазки к смазке, состоящей из 79 мас.% смеси из поли-α-олефинов в качестве базового масла, 17 мас.% простого литиевого мыла как загустителя, 4 мас.% присадок добавляли дополнительно 10 или 30 мас.% МПБимид в качестве ионной жидкости. Ионную жидкость к базовому маслу добавляют холодной после получения in situ литиевой мыльной смазки, замешивают и однородно измельчают.

| Таблица 2 | |||

| Образец | Литиевая мыльная смазка | Литиевая мыльная смазка с 10% ИЖ | Литиевая мыльная смазка с 30% ИЖ |

| Пенетрация неперемешанной смазки в мм-1 DIN ISO 2137 | 278 | 274 | 278 |

| Пенетрация перемешанной смазки 60 DT в мм-1 DIN ISO 2137 | 286 | 278 | 298 |

| Температура каплепадения °С DIN ISO 2176 | 198 | 197 | 199 |

| Водостойкость 3 ч/90°С | 1 | 2 | 1 |

| Маслоотделение 24 ч/150°С FTMS 791 С 321 | 6,09% | 3,62% | 2,45% |

| Потеря при испарении 24 ч/150°С | 3,98% | 4,15% | 3,42% |

Таблица 2 показывает четкое снижение маслоотделения благодаря добавлению ионной жидкости с получением других проверенных параметров.

Отделенное масло (FTMS стандарт) было идентифицировано в качестве базового масла, т.е. ионная жидкость не отделяется.

Согласно описанному выше основному рецепту литиевой мыльной смазки в соответствии с примером 2 были проведены еще дополнительные опыты с незначительными количествами ионной жидкости, результаты показаны в таблице 3.

| Таблица 3 | ||||

| Образец | Стандартный рецепт | с 5% МБПимид, | с 2% МБПимид | с 1% МБПимид |

| Пенетрация неперемешанной смазки в мм-1 DIN ISO 2137 | 278 | 264 | 264 | 274 |

| Пенетрация перемешанной смазки 60 DT в мм-1 DIN ISO 2137 | 286 | 274 | 268 | 274 |

| Маслоотделение 30 ч 150°С FTMS 791 С 321 | 10,1% | 4,4% | 4,6% | 4,9% |

| Потеря при испарении 24 ч 150°С DIN 58397 часть 1 | 3,98% | 4,7% | 4% | 3,5% |

Также при использовании от 1 до 5 мас.% ионной жидкости равным образом проявляется сниженное маслоотделение, даже если время проверки продлевается до 30 часов.

Пример 3

В этом примере при помощи консистентной смазки для подшипников качения, состоящей из синтетического углеводорода, синтетического сложного эфира, ароматического диизоцианата, алифатических моноаминов получают стандартную смазку, добавляют 10% МБПимид и исследуют в ROF испытательной машине подшипников качения. С помощью этого теста устанавливают срок службы исследуемой композиции консистентной смазки и верхние температуры эксплуатации консистентной смазки в подшипниках качения при высоких частотах вращения и стандартно низких осевых и радиальных нагрузках. В качестве контрольного подшипника применяли радиальный шарикоподшипник 6204-2Z-C3A/M104, который подвергали нагрузке в 100 N при осевой нагрузке и 200 N при радиальной нагрузке, с частотой вращения в 18000 1/мин, при температуре от 160°С, а также нагружали заправочным объемом в 1,5 см3. Оказалось, что композиция консистентной смазки без ИЖ имела L50 значение в 186 часов и композиция консистентной смазки L50 значение в 717 часов. Это демонстрирует явное улучшение срока службы композиции консистентной смазки с ионной жидкостью.

Пример 4

В этом примере определялось VKA (показатель качества смазочного материала, полученный на четырехшариковой машине трения) усилие при сварке согласно DIN 51350. Для этого использовали консистентную смазку для подшипников качения, состоящую из из синтетического сложного эфира, простой перфторполиэфир (ПФПЭ), ароматического диизоцианата и смеси из алифатических и ароматических аминов. Нижеследующие композиции консистентной смазки затем подвергали тесту VKA на сварочное усилие.

Композиции консистентной смазки, речь идет о смазках NLGI 2-3:

Смазка 1: стандарт с простым перфторполиэфиром

Смазка 2: стандарт без простого перфторполиэфира с 2,5% ЭМИМимид

Смазка 3: стандарт без простого перфторполиэфира с 5% ЭМИМимид

Смазка 4: стандарт без простого перфторполиэфира с 7,5% ЭМИМимид

Смазка 5: стандарт без простого перфторполиэфира с 10% ЭМИМимид

| Таблица 4 | |

| Консистентная смазка | VKA критическая нагрузка / сварочное усилие / диаметр полусфер |

| Смазка 1 | 1600 N / 1800 N / 2,6 мм |

| Смазка 2 | 1500 N / 1600 N / 2,5 мм |

| Смазка 3 | 2400 N / 2600 N / 3,2 мм |

| Смазка 4 | 3600 N / 3800 / 3,5 мм |

| Смазка 5 | 4400 N / 4600 N / 4,0 мм |

Сравнение показателей VKA показывает, что при добавлении более чем 2,5% ионной жидкости достигается лучшее значение VKA.

| Таблица 5 | ||

| Консистентная смазка | Bequiet + | VKA критическая нагрузка / сварочное усилие / диаметр полусфер |

| Смазка 1 | GN4 | 1600 N / 1800 IM / 2,6 мм |

| Смазка 5 | GN4 | 4400 N / 4600 N / 4,0 мм |

Сверх того, равным образом проявляется лучше значение VKA при одинаково хороших показателях шума при добавлении 10% ионной жидкости.

Смазки также подвергали FE 9 тесту консистентных смазок для подшипников качения, при котором определялся срок службы исследуемых смазок и средняя верхняя температура эксплуатации консистентных смазок в подшипник качения при средних скоростях вращения и средних осевых нагрузках. В качестве подшипника применяли FAG специальный подшипник 529689 Н 109 (он соответствует радиально-упорному шарикоподшипнику 7206 В со стальной обоймой), с JP2 обоймой при частоте вращения в 6000 1/мин, осевой нагрузкой в 1500 N температурой в 200°С и заправочным объемом в 2 см3. Исследованные консистентные смазки и результаты значений L10 и L50 приведены в таблице 6.

| Таблица 6 | ||

| Консистентная смазка | Схема смазки | FE 9 200°С |

| Смазка 1 | Стандарт с простым перфторполиэфиром | L10:10 ч |

| L50:13 ч | ||

| Смазка 3 | Стандарт о. ПФПЭ, | L10:8 ч |

| +5% ЭМИМимид | L50:25 ч | |

| Смазка 5 | Стандарт о. ПФПЭ | L10:63 ч |

| +10% ЭМИМимид | L50:80 ч | |

| Смазка 6 | Стандарт о. ПФПЭ | L10:45 ч |

| +10% МБПимид | L50:55 ч | |

| Смазка 7 | Стандарт о. ПФПЭ | L10:16 ч |

| +10% ЭММИМимид | L50:72 ч |

Таблица показывает, что благодаря добавлению ионных жидкостей смазки обладают более продолжительными сроками действия, как оказывается из сравнения со значениями, определенными для смазки 1 с простым перфторполиэфиром без ионной жидкости.

Другую консистентную смазку подвергали FAG FE 9 тесту, к этой смазке без ПФПЭ добавляли 10% ГДПимид (смазка 8). Получали нижеследующие сроки службы L10: 66 ч, L50: 101 ч и β: 4,4. Эти результаты показывают, что композиции консистентной смазки согласно изобретению удовлетворяют требованиям для консистентной смазки для подшипников качения согласно стандарту DIN для температуры эксплуатации до 200°С.

Пример 5

В этом примере определяется VKA сварочное усилие согласно DIN 51350. Для этого применяли консистентную смазку для подшипников качения, состоящую из синтетического сложного эфира, ароматического диизоцианата и алифатических аминов в качестве стандартной композиции. Нижеследующие композиции консистентной смазки подвергали затем тесту на VKA сварочное усилие.

Композиции консистентной смазки, речь идет о смазках NLGI 2-3:

Смазка 1: стандарт без ИЖ

Смазка 2: стандарт с добавлением 5% ЭМИМимид (заменитель масла)

Смазка 3: стандарт с добавлением 10% ЭМИМимид (заменитель масла)

| Таблица 7 | |

| Консистентная смазка | VKA критическая нагрузка / сварочное усилие / диаметр полусфер |

| Смазка 1 | <1200 N |

| Смазка 2 | 1400 N / 1600 N / 2,5 мм |

| Смазка 3 | 3800 N / 4000 N / 3,5 мм |

Таблица 7 показывает, что сварочное усилие улучшается, получают лучшие значения VKA с использованием ИЖ в смазке.

| Таблица 8 | ||

| Консистентная смазка | Bequiet + | VKA критическая нагрузка / сварочное усилие / диаметр полусфер |

| Смазка 1 | GN4 | <1200 N |

| Смазка 3 | GN4 | 3800 N / 4000 N / 3,5 мм |

Улучшенное VKA - значение при одинаково хорошем показателе шума (использование 10% ИЖ):

Кроме того, было исследовано, может ли путем добавления ионных жидкостей быть предотвращено отверждение смазок при температурной нагрузке.

При температурной нагрузке в 160°С применяли так называемый "тест в алюминиевой чаше". Для этого сначала измеряют вязкость еще не нагруженной смазки. В алюминиевой чаше, диаметр прибл. 50 мм, высота прибл. 15 мм, намазывают до ¾ высоты чаши проверяемую смазку как можно более гомогенно и ровно. Затем чашу закрывают подходящей крышкой. Затем закрытую чашу помещают на листе жести перед печкой и загружают в печь при повышенной температуре. С еженедельной частотой измеряют вязкость смазки.

Кажущаяся динамическая вязкость измеряется при 300 с-1; при 25°С.

Этому тесту подвергали нижеследующие композиции консистентной смазки.

Смазка 1: стандартный рецепт без ИЖ

Смазка 5: добавление 1% ЭМИМ этилсульфата

Смазка 6: добавление 3% ЭМИМ этилсульфата

Смазка 7: добавление 5% ЭМИМ этилсульфата

| Таблица 9 | ||||

| Свежая | 1 неделя | 2 недели | 3 недели | |

| Смазка 1 | 2794 | 5545 | 4548 | 4650 |

| Смазка 5 | 3312 | 2000 | 1842 | 1425 |

| Смазка 6 | 3320 | не измеримо | - | - |

| Смазка 7 | 3348 | не измеримо | - | - |

Значение кажущейся динамической вязкости указано в мПас.

С добавлением 1% ЭМИМ этилсульфата смазка становится мягче, с 3% смазка становится очень неоднородной (не измеримо) и с 5% полный "распад" (не измеримо).

Можно отчетливо обнаружить, что благодаря добавлению 1% ЭМИМ этилсульфата материал при температурной нагрузке остается мягким. При добавлениях более чем 1% ИЖ не может быть установлено улучшение при температурной нагрузке.

Пример 6

В этом примере исследуется улучшение смазок подшипников ступицы колеса при добавлении ионных жидкостей. Смазки подшипников ступицы колеса для грузовых автомобилей особенно удовлетворяют высоким требованиям как термически, так и относительно нагрузки. Возникает особенно высокая термическая нагрузка, когда транспортные средства во время начала движения, например, на перевалах должны длительное время подвергаться торможению. Для имитации этой нагрузки проводят исследования FE 8 подшипника качения, которые отличаются периодической сменой температур.

В качестве базовой консистентной смазки для этих исследований применяется композиция из поли-α-олефина, ароматического диизоцианата, смеси из алифатических и ароматических аминов и мыла литиевого комплекса (стандарт).

Применяли следующие композиции консистентной смазки:

Смазка 1: стандартный рецепт

Смазка 2: стандарт плюс 5% ГДПимид

Эти композиции консистентной смазки подвергали следующим показанным в таблице 10 испытаниям.

К смазке добавляли 5% ГДПимида, проявилось повышенное маслоотделение. Для исследования отверждения проводили описанный выше тест с закрытой алюминиевой чашей. Проводили измерения вязкости при 160°С, значения указаны в мПас.

| Таблица 11 | ||||||

| Свежая | 5 дней | 12 дней | 19 дней | 25 дней | 34 дня | |

| Смазка | 9956 | 8014 | 8619 | 8771 | 10276 | 12243 |

| Смазка | 9395 | 7522 | 5492 | 5717 | 8817 | 8508 |

Для всех проб может быть измерена кажущаяся вязкость, стандартная смазка по внешнему виду кажется более сухой, чем смазка с ИЖ.

Образец с ИЖ обладает снижением вязкости и является мягче, чем образец без ИЖ, который становится тверже.

Это приводит к продлению срока службы, например, в исследованиях FE 8 подшипников качения. В этих исследованиях определяется момент сил трения и изменение температуры в подшипнике, а также изнашивание компонентов подшипников качения согласно DIN 51819. Периодически изменяемая температура меняется от 130°С, что соответствует нормальной работе, до 170°С, это соответствует спуску по горному перевалу.

В композиции, обозначенной как смазка 1, без ИЖ проявилось высокое изнашивание и короткий срок службы в 215 часов, уже при второй фазе термостатирования в 170°С пришлось прервать ход испытания, материал генерировал столько удельной теплоемкость, что необходимо было подключать вентилятор.

Исследования с обозначенной как смазка 2 консистентной смазкой плюс 5% ГДПимид показали незначительное изнашивание и более высокий срок службы в 377 часов, можно было эксплуатировать 5 циклов с температурой в 170°С. Испытательную машину отключили преднамеренно, была бы возможной дальнейшая работа. Материал привел только к незначительному собственному нагреву, был необходим дополнительный нагрев.

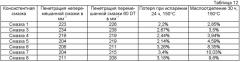

С нижеследующими композициями консистентной смазки проводили добавочные исследования, результаты приведены в таблицах 12 и 13.

Смазка 1: стандартный рецепт (пример 6) без ИЖ

Смазка 3: стандарт плюс 1% ГДПимид

Смазка 4: стандарт плюс 2% ГДПимид

Смазка 5: стандарт плюс 3% ГДПимид

Смазка 6: стандарт плюс 1% N-этил-3-метилпиридиний-нонафторбутансульфонат

Смазка 7: стандарт плюс 2% N-этил-3-метилпиридиний-нонафторбутансульфонат

Смазка 8: стандарт плюс 3% N-этил-3-метилпиридиний-нонафторбутансульфонат

Образцы с ИЖ обладают повышенным маслоотделением. Также можно посредством вида и количества применяемой ионной жидкости регулировать уровень маслоотделения.

| Таблица 13 | ||||

| Измерения вязкости, нагрузка при 160°С; значения указаны в мПас | ||||

| Свежая | 1 неделя | 2 недели | 3 недели | |

| Смазка 1 | 9956 | 7379 | 8561 | 14920 |

| Смазка 3 | 9468 | 6974 | 4532 | 7276 |

| Смазка 4 | 9477 | 6283 | 5768 | 6991 |

| Смазка 5 | 9424 | 6784 | 4294 | 6240 |

| Смазка 6 | 10206 | 6852 | 5304 | 7109 |

| Смазка 7 | 9784 | 6832 | 6588 | 7566 |

| Смазка 8 | 9637 | 6601 | 6734 | 7639 |

Пример показывает, что благодаря ионным жидкостям можно существ