Способ комбинированного упрочнения поверхностей деталей

Иллюстрации

Показать всеИзобретение относится к области нанесения покрытий, а именно к способам комбинированного упрочнения, и может быть использовано в различных областях машиностроения и ремонтного производства для упрочнения и восстановления поверхностей деталей. Технический результат - повышение плотности порошкового покрытия, его адгезионной и когезионной прочности для широкого диапазона толщин покрытий. Способ включает формирование на поверхности детали путем плазменного напыления покрытия и его последующую электромеханическую обработку с использованием смазочно-охлаждающей жидкости. При этом формирование покрытия осуществляют послойно до необходимой суммарной толщины с толщиной каждого слоя, выбираемой из условия: hсл<hкр, где hсл - толщина слоя покрытия, hкр - толщина слоя, при котором в процессе последующей электромеханической обработки происходит отслаивание или растрескивание покрытия. После электромеханической обработки покрытие дополнительно обрабатывают струей воды высокого давления 9-10 МПа. 2 ил., 1 табл., 1 пр.

Реферат

Изобретение относится к области создания покрытий деталей машин и может быть использовано в различных областях машиностроения и ремонтного производства для упрочнения и восстановления поверхностей деталей с целью повышения плотности, прочности и износостойкости покрытий, нанесенных плазменным напылением.

Современной проблемой машиностроения является увеличение износостойкости деталей и узлов трения. Перспективным направлением ее решения является нанесение покрытий плазменным напылением. Однако покрытия, созданные плазменным напылением, имеют низкую прочность по сравнению с прочностью напыляемого материала, что составляет проблему надежности данных покрытий.

Известен способ гибридного процесса напыления-наплавки покрытий (Соснин Н.А. и др. Плазменные технологии. Руководство для инженеров. СПб.: Изд-во Политехн., ун-та, 2008, с.196-197), позволяющий повысить качество покрытий по сравнению с плазменным напылением за счет проплавления покрытия при меньшем нагреве детали по сравнению с плазменной наплавкой. Недостатком способа является наличие пористости, остаточных напряжений покрытия, а также необходимость припуска покрытия и чистовой операции для его снятия.

Известен способ деформационного упрочнения изделий с наплавленными покрытиями (Влияние последующей деформационной обработки на перераспределение напряжений в наплавленных валах. / В.И.Махненко и др. Автоматическая сварка, 2001, №7, с.3-6). Недостатком способа является невозможность существенного увеличения плотности покрытий вследствие затруднения выполнения пластической деформации и невозможности повышения адгезии на границе раздела покрытия с подложкой.

Известен способ термомеханического упрочнения газотермических покрытий (Яковлев К.А. Разработка процесса термомеханического упрочнения поверхностей с газотермическими покрытиями. Автореферат к.т.н. 1998). Недостатком способа является невозможность повышения адгезии на границе раздела покрытия с поверхностью детали.

Наиболее близким по технической сущности является способ комбинированного упрочнения поверхностей деталей (патент РФ №2338005, кл. С23С 4/18, В23Н 9/00), при котором на поверхность изделия плазменным напылением наносят покрытие, а затем покрытие подвергают пластическому деформированию с одновременным пропусканием электрического тока через зону контакта инструмента с покрытием. Данный способ позволяет его использовать для ограниченных по величине толщин покрытий порядка 0,2-0,4 мм, при превышении которых покрытие вследствие наличия в нем высоких остаточных напряжений и хрупкости может растрескиваться и отслаиваться. Для покрытий толщиной более 0,2-0,4 мм данный способ является более трудоемким и требующим дополнительных затрат энергии, так как осуществляется путем кратного повторения двух последовательных операций напыления, а затем упрочнения.

Таким образом, известные способы упрочнения покрытий пластическим деформированием имеют недостатки, связанные с малым увеличением плотности плазменного покрытия и его прочности, или имеют ограничение использования по величине толщин упрочняемых покрытий и повышенными энергозатратами.

В этой связи важнейшей задачей является создание нового ресурсосберегающего способа упрочнения плазменных покрытий.

Техническим результатом является повышение плотности порошкового покрытия, его адгезионной и когезионной прочности, пригодного для широкого диапазона толщин покрытий.

Технический результат достигается тем, что в способе комбинированного упрочнения поверхностей деталей, включающем формирование на поверхности детали путем плазменного напыления покрытия и его последующую электромеханическую обработку с использованием смазочно-охлаждающей жидкости, согласно изобретению нанесение и электромеханическую обработку покрытия осуществляют послойно до необходимой суммарной толщины с толщиной каждого слоя, выбираемой из условия: hсл<hкр, где hсл - толщина слоя покрытия, hкр - значение толщины слоя, при котором в процессе его электромеханической обработки происходит отслаивание или растрескивание покрытия, а после электромеханической обработки покрытие дополнительно обрабатывают струей воды высокого давления 9-10 МПа.

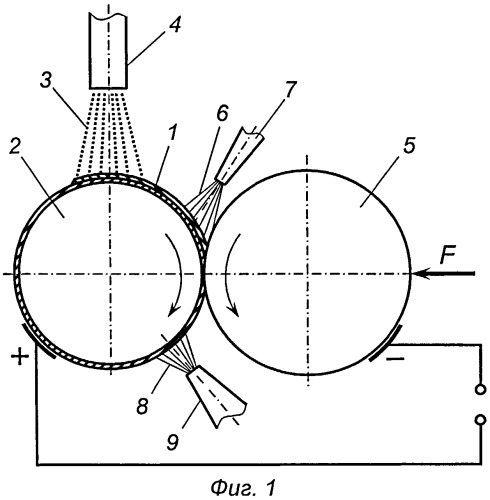

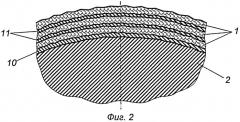

На фиг.1 показана схема комбинированного процесса плазменного напыления покрытия с его одновременной электромеханической обработкой на примере цилиндрической детали. На фиг.2 представлена схема напыленных и упрочненных поверхностных слоев.

Предлагаемый способ комбинированного упрочнения поверхностей деталей реализуется плазменным напылением покрытия 1 на деталь 2 с помощью плазменной струи 3 плазмотрона 4 с одновременной электромеханической обработкой напыляемого покрытия 1 с помощью ролика 5, обкатывающего покрытие с прижимным усилием F. В результате подвода тепла к покрытию при его напылении от плазменной струи и выделения джоулева тепла в зоне контакта ролика с покрытием происходит нагрев покрытия в этой зоне и последующий быстрый теплоотвод в деталь 2, в том числе и за счет охлаждения струей 6 смазочно-охлаждающей жидкости 7. При этом за счет действия деформирующей силы происходит высокотемпературная пластическая деформация покрытия, в результате которой заполняются поры покрытия, увеличивается его плотность и прочность. Нагрев детали плазменной струей 3 позволяет уменьшить энергозатраты электромеханической обработки покрытия и снижает вероятность хрупкого разрушения покрытия за счет того, что покрытие перед тепловым ударом и деформацией от ролика 5 имеет более высокую температуру и более пластично. Процесс осуществляется послойно с толщиной каждого слоя меньше критического значения, при котором остаточные напряжения приводят к растрескиванию и отслаиванию покрытия до нанесения необходимой суммарной толщины покрытия. Для смыва остатков смазочно-охлаждающей жидкости от струи 6 после зоны электромеханического воздействия на покрытие поверхность обрабатывается струей воды высокого давления 8 от форсунки 9.

При прохождении электрического тока через первый слой покрытия образуются два источника тепла. Первый - в зоне контакта деформирующего инструмента 5 с покрытием 1, который нагревает компоненты покрытия и вследствие этого увеличивает их пластические свойства, обеспечивает пластическую деформацию до состояния заполнения пор в покрытии и тем самым ведет к увеличению плотности и когезионной прочности покрытия. Второй тепловой источник образуется на границе 10 покрытия 1 и детали 2 вследствие высокого электрического сопротивления в данной зоне и обеспечивает условия высокой адгезионной прочности покрытия.

При нанесении второго и последующих слоев добавляются границы между слоями 11, представляющие собой дополнительные электрические сопротивления и, соответственно, источники тепла, обеспечивающие более благоприятные условия разрушения окислов в границах 11 и высокой прочности соединения слоев между собой.

Величина деформирующего усилия F для первого слоя покрытия может быть определена из условия обеспечения пластической деформации на глубину, равную толщине этого слоя покрытия для достижения максимальной плотности слоя покрытия и его когезионной прочности так же, как в прототипе (формула (1) патента №2338005):

где p - контактное давление, определяемое из условия протекания пластической деформации на глубину, равную толщине нанесенного порошкового покрытия:

где Нµ покр - микротвердость порошкового покрытия, МПа; Ak - площадь контакта инструмента с обрабатываемой поверхностью порошкового покрытия:

где Δhпокр=hпокр·(1-ψ) - изменение толщины порошкового покрытия в результате пластической деформации; R, r - радиусы рабочего профиля деформирующего инструмента; ρ - радиус кривизны обрабатываемой поверхности порошкового покрытия; ψ - пористость порошкового покрытия.

Температуру нагрева на границе первого слоя покрытия 1 с поверхностью детали 2 так же, как и для прототипа, обеспечивают в интервале 900-1200°С для формирования благоприятных условий взаимной диффузии элементов покрытия и предотвращения повышенной зернистости структуры, что ведет к увеличению прочности покрытия. Температуру обеспечивают необходимой величиной силы электрического тока J, пропускаемого через зону контакта инструмента с покрытием, пропорционального плотности тока i и площади Ак контакта инструмента с обрабатываемой поверхностью покрытия. Температуру на границах между слоями покрытия также обеспечивают в интервале температур 900-1200°С. Для этого с момента времени наступления нанесения второго и последующих слоев покрытия плотность электрического тока ступенчато увеличивают пропорционально суммарному электрическому сопротивлению между роликом 5 и металлом детали 2. При этом нагрев детали плазменной струей 3 позволяет уменьшить энергозатраты электромеханической обработки покрытия и снижает вероятность хрупкого разрушения покрытия за счет того, что покрытие перед тепловым ударом и деформацией от ролика 5 имеет более высокую температуру и более пластично в сравнении со способом у прототипа.

Реализация предложенного способа осуществляется по следующим этапам.

Определяются исходные толщина h, микротвердость Нµ и пористость ψ первого слоя покрытия. Толщина слоя определяется из условия отсутствия его растрескивания и отслаивания.

Определяют величину изменения толщины Δh(h,ψ) покрытия 1 в результате пластической деформации, обеспечивающей заполнение пор.

Рассчитывают площадь контакта Ак(Δh) инструмента (ролика из токопроводящего материала) с поверхностью покрытия (например, по формуле в прототипе).

Определяют величину деформирующего усилия F произведением площади контакта Ак на контактное давление Р(Hµ), обеспечивающее протекание пластической деформации на глубину, равную толщине слоя покрытия.

Устанавливают необходимую величину плотности электрического тока i из условия достижения температуры 900-1200°С на границе 10 раздела поверхности детали с покрытием 1 и устанавливают электрический ток I=i·Aк.

Аналогично рассчитывают параметры для комбинированного нанесения-упрочнения второго и последующих слоев.

На поверхность изделия плазменным напылением послойно наносят покрытие 1 при одновременной электромеханической обработке с рассчитанными режимными параметрами, ступенчато изменяющимися при нанесении и упрочнении каждого последующего слоя. При этом осуществляется высокотемпературная пластическая деформация покрытия, обеспечивающая высокую плотность и прочность покрытия толщиной 1,0 и более миллиметров. Кроме того, нагрев детали плазменной струей 3 позволяет уменьшить энергозатраты электромеханической обработки покрытия и снизить вероятность хрупкого разрушения покрытия за счет того, что покрытие перед тепловым ударом и деформацией от ролика 5 имеет необходимую высокую температуру и достаточно пластично.

Пример: по предложенному способу осуществляли обработку партии цилиндрических образцов из стали 45 ГОСТ 1050-74, твердостью НВ 225-240, шероховатостью Rz 20, диаметром 40 мм и длиной 150 мм. Наносили плазменным напылением и электромеханически обрабатывали: порошковое покрытие ПГСР-4 (основа - Ni, Cr 25%, Si 4,2%, В 4% и др.) и порошковое покрытие ПГС-27 (основа - Fe, Cr 25%, С 4,4%, Mn 1,3%, Ni 1,7%, Si 1,7% и др.). Покрытие наносили слоями толщиной каждого слоя 0,15-0,2 мм до общей толщины 1,0-1,1 мм. Плазменное напыление осуществляли на режимах: мощность микро-плазматрона - 1,5 кВт, дистанция напыления - 20 мм, расход плазмообразующего аргона - 2,5 л/мин, расход напыляемого порошка - 25 г/ч, скорость вращения образцов - 0,03 м/с, продольная подача плазмотрона - 0,1 мм/об.

В процессе напыления покрытия осуществляли его электромеханическую обработку обкаткой роликом из твердого сплава ВК8 с радиусами рабочего профиля r=36 и R=4 мм. Усилие обкатки обеспечивали равным 1 кН. Скорость обкатки и продольную подачу обеспечивали такими же, как и для плазменного напыления (соответственно 0,03 м/с и 0,1 мм/об). Охлаждение зоны обкатки осуществляли 10% раствором эмульсола Экол-1 (моющее средство «Эковеста» ТУ 301-04-022-92) с расходом 0,5 л/мин, а смыв его остатков - струей воды высокого давления с параметрами: расход 4,5 л/мин, давление перед форсункой 9 МПа. Плотность электрического тока электромеханической обработки обеспечивали равной 350-400 А/мм2 при напряжении 3-5 В.

Результаты обработки по предложенному способу оценивали путем металлографического анализа и измерением микротвердости на поверхности и по толщине покрытия (табл.).

| № п/п | Материал покрытия | Микротвердость , МПа | Отклонение Sск, МПа | Коэффициент вариации k | ||||

| До обработки | После обработки | Прирост, % | До обработки | После обработки | До обработки | После обработки | ||

| 1 | ПГСР-4 | 12192 | 17486 | 43,4 | 2045 | 2958 | 0,168 | 0,169 |

| 2 | ПГС-27 | 11242 | 13226 | 17,7 | 2519 | 1844 | 0,224 | 0,139 |

Результаты исследований показали увеличение микротвердости на 18-43%, снижение пористости на 19-20% (поры практически отсутствуют в покрытии и на границе раздела с поверхностью детали), что является подтверждением повышения когезионной и адгезионной прочности покрытия.

Способ комбинированного упрочнения поверхности детали, включающий формирование на поверхности детали путем плазменного напыления покрытия и его последующую электромеханическую обработку с использованием смазочно-охлаждающей жидкости, отличающийся тем, что формирование покрытия осуществляют послойно до необходимой суммарной толщины с толщиной каждого слоя, выбираемой из условия: hсл<hкр, где hсл - толщина слоя покрытия, hкр - толщина слоя, при котором в процессе последующей электромеханической обработки происходит отслаивание или растрескивание покрытия, а после электромеханической обработки покрытие дополнительно обрабатывают струей воды высокого давления 9-10 МПа.