Анод-протектор

Иллюстрации

Показать всеИзобретение относится к области защиты стальных сооружений от коррозии. Анод-протектор содержит цилиндрическое тело из магниевого сплава с гнездом по оси в одном из его торцов, а также контактный стержень из стали, выполненный с резьбовым участком на одном из концов и с длиной, меньшей длины цилиндрического тела, в котором он зафиксирован по оси заливкой с расположением резьбового участка в гнезде торцом ниже плоскости торца цилиндрического тела, при этом магниевый сплав цилиндрического тела содержит алюминий, цинк, марганец и цирконий в качестве легирующих компонентов, а также железо, медь и никель, являющиеся контролируемыми примесями, в следующих соотношениях, мас.%: алюминий 9,0-10,0; цинк 2,0-4,0; марганец 0,1-0,50; цирконий 0,005-0,02; железо не более 0,003; медь не более 0,004; никель не более 0,001; магний остальное. Технический результат - расширение арсенала средств электрохимической защиты, увеличение срока службы анода-протектора, повышение технологичности его сборки, надежности контакта материала протектора с контактным стальным стержнем, повышение и стабилизация основных электрохимических свойств анода-протектора. 2 з.п. ф-лы, 7 табл., 14 ил.

Реферат

Изобретение относиться к области электрохимической защиты, а конкретно к анод-протектору, который используется в качестве средства электрохимической защиты стальных сооружений от коррозии.

Известен анод-протектор, содержащий изготовленное из магниевого сплава тело чушковой формы с зафиксированным в нем заливкой контактным стержнем из стали с цинковым покрытием, к которому подключается изолированный проводник, а затем тело анод-протектора помещается в мешок, заполненный активаторным порошковым составом (RU 33576 U1, МПК C23F 13/00, 2003). Изолированный проводник, как правило, представляет из себя многопроволочную токопроводящую медную жилу в полимерной химически стойкой изоляции, а активаторный порошковый состав - смесь гипса, бентонита и сульфата натрия с удельным электрическим сопротивлением не более 1 Ом·м. Возможно наличие добавок, повышающих токоотдачу.

Известен (SU 402577, МПК C22C 23/00, 1973) протекторный сплав на основе магния, предназначенный для отливки анод-протекторов, включающий алюминий, цинк, марганец и цирконий при следующем содержании компонентов, мас.%:

| алюминий | 5,0-10,0 |

| цинк | 2,0-4,0 |

| марганец | 0,1-0,5 |

| цирконий | 0,005-0,02 |

| магний | остальное |

Введение циркония в состав известного сплава позволяет обеспечить измельчение структуры сплава, а также снизить процесс внутренней коррозии, что должно обеспечить увеличение срока службы протектора. Однако известный сплав не регламентирует содержание примесных элементов, что не исключает разброс основных электрохимических свойств в условиях эксплуатации, так как известно, что высокое содержание вредных примесей вызывает нестабильную работу отлитых из этого сплава анод-протекторов за счет колебаний основных электрохимических характеристик (потенциал, КПД), а также вызывает высокую степень саморастворения, в следствии чего анод-протекторы, изготовленные из этого известного сплава, обладают невысоким сроком службы, что исключает их эффективное использование в промышленных масштабах.

Известная чушковая форма тела анод-протектора не оптимальна, поскольку растворение тела обуславливает его неполное использование, из-за чего сокращается срок службы анод-протектора, в том числе за счет нарушения контакта стержня с телом анод-протектора.

Технический результат изобретения заключается в расширении арсенала средств электрохимической защиты, в увеличении срока службы анод-протектора, в повышении технологичности его сборки, в надежном контакте материала протектора с контактным стальным стержнем, в повышении и стабилизации основных электрохимических свойств анод-протектора за счет снижения химической и структурной гетерогенности протекторного материала, вследствие чего обеспечивается подавление процесса саморастворения и возрастает эффективный срок службы протекторной защиты.

Достижение указанного технического результата обеспечивает анод-протектор, содержащий цилиндрическое тело из магниевого сплава с гнездом по оси в одном из его торцов, а также контактный стержень из стали, выполненный с резьбовым участком на одном из концов и с длиной, меньшей длины цилиндрического тела, в котором он зафиксирован по оси заливкой с расположением резьбового участка в гнезде торцом ниже плоскости торца цилиндрического тела. Магниевый сплав цилиндрического тела содержит алюминий, цинк, марганец и цирконий в качестве легирующих компонентов, а также железо, медь и никель, являющиеся контролируемыми примесями, в следующих соотношениях, мас.%:

| алюминий | 9,0-10,0 |

| цинк | 2,0-4,0 |

| марганец | 0,1-0,50 |

| цирконий | 0,005-0,02 |

| железо | не более 0,003 |

| медь | не более 0,004 |

| никель | не более 0,001 |

| магний | остальное |

На контактный стержень из стали в предпочтительном варианте нанесено цинковое покрытие. В наилучшем варианте осуществления изобретения к резьбовому участку контактного стержня с помощью гаек подключается проводник с изоляцией, заканчивающейся в полости гнезда, которое заполнено битумной мастикой.

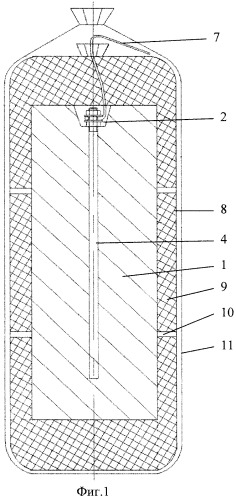

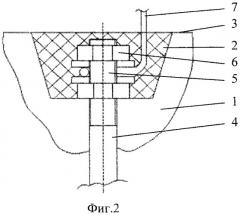

Возможность осуществления изобретения проиллюстрирована конкретным примером выполнения анод-протектора, который показан на чертежах, где на фиг.1 представлен продольный разрез подготовленного к установке анод-протектора, а на фиг.2 - узел подключения проводника с изоляцией к контактному стержню в увеличенном масштабе.

Анод-протектор содержит цилиндрическое тело 1 из магниевого сплава с гнездом 2 по оси на торце 3, а также контактный стержень 4 из стали, на который нанесено цинковое покрытие, выполненный с длиной, меньшей длины цилиндрического тела 1, и имеющий резьбовой участок 5 на конце. Контактный стержень 4 зафиксирован в цилиндрическом теле 1 заливкой по его оси с расположением резьбового участка 5 в гнезде 2 торцом ниже плоскости торца 3.

К резьбовому участку 5 контактного стержня 4 с помощью гаек 6 подключен проводник 7 с изоляцией, проходящей в полость гнезда 2, которое заполнено битумной мастикой. Цилиндрическое тело 1 помещено в мешок 8 из хлопчатобумажного тканого материала, заполненный активаторным порошковым составом 9 с его равномерным распределением вокруг цилиндрического тела с использованием шайб 10 из древесно-волокнистого материала, при этом проводник 7 с изоляцией выведен наружу. Мешок 8 из хлопчатобумажного тканого материала с цилиндрическим телом 1 вместе с проводником 7 для транспортировки помещается в мешок 11 из полиэтилена.

Приготовленный в соответствии с указанным выше составом сплав обеспечивает снижение степени химической и структурной гетерогенности протекторного материала, снижение внутренней коррозии протекторного материала, надежный контакт материала протектора с контактным стержнем из стали, снижение степени электрохимической гетерогенности и стабилизирует срок службы анод-протектора. Приготовление магниевого сплава для отливки тела 1 анод-протектора осуществляется следующим образом.

На дно чугунного тигля, установленного в электрическую печь, загружается необходимое количество бариевого флюса и чушковый магний в количестве 50% от расчетного количества магния в шихте. При нагреве чушкового магния до 700-710°C и его расплавлении в тигель последовательно вводятся предварительно просушенные и подогретые до 110-130°C навески чушкового алюминия и остаточного количества чушкового магния.

Далее, при температуре расплава 710-720°C в тигель устанавливается прогретое до красна перемешивающее устройство и последовательно вводится расчетное количество марганца и циркония. Введение марганца из лигатуры магний-марганец и циркония из фторцирконата калия осуществляется при одновременном введении в расплав расчетной навески чушкового цинка и дополнительного количества бариевого флюса. Вместо фторцирконата калия возможно использование лигатуры магний-цирконий, которая представляет из себя промежуточный сплав магния, содержащий 8-15% циркония.

После окончания процесса перемешивания, которое длится в течение 8-12 мин, отбирается проба на экспресс-анализ для определения содержания алюминия, марганца, цинка и циркония. Далее, после отстоя расплава в течение 10-15 мин, при 700-710°C отбирается проба на содержание катодных примесей: железо, медь, никель. Во время отстаивания расплава для предотвращения горения поверхность расплава присыпается смесью бариевого флюса и серы в соотношении 1:1.

При получении удовлетворительных анализов и доведении температуры расплава 690-710°C производится разливка готового сплава в формы. В случае получения неудовлетворительных анализов производится подшихтовка необходимых компонентов и повторное перемешивание с последующим отбором проб на экспресс-анализ. По завершении разливки сплава в тигле остается донный остаток, содержащий продукты рафинирования и отстаивания (гетеросодержащие фазы, оксиды, хлоридно-фторидный флюс и тому подобное).

Отливка анод-протекторов осуществляется в предварительно прогретые до 120-130°C формы. Отливка осуществлется вручную с помощью нагретых до красна разливочных ковшей. В формы заливается необходимое количество сплава, в которые предварительно установлены контактные стержни. После затвердевания протекторы извлекаются из форм.

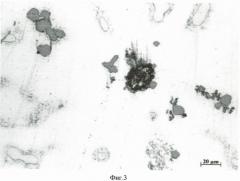

На фиг.3 и фиг.4 показано микростроение поверхности шлифа образца сплава перед травлением с увеличением ×500. Изучение нетравленых поверхностей шлифов показало наличие небольшого количества хаотично расположенных включений серого, серо-синего и черного цвета. Светлые включения предположительно имеют силицидную или оксидную природу. Темные включения, предположительно, представляют соединения железа.

Результаты количественного анализа фазового состава микростроения для образцов из сплава согласно изобретению, определенные с помощью анализатора изображения, приведены в таблице 1.

На фиг.5 и фиг.6 представлено макростроение структуры сплава с увеличением, соответственно, ×12 и ×50. Макростроение сплава свидетельствует, что выполненный согласно изобретению сплав имеет мелкое, достаточно равномерное строение светлых и темных фазовых составляющих.

| Таблица 1 | ||

| № п/п | Количество отдельных составляющих микроструктуры | % |

| 1 | Твердый раствор Al и Zn в Mg | 55,48 |

| 2 | Объемная доля серых и серо-синих включений, расположенных хаотично по площади зерен | 0,46 |

| 3 | Объемная доля черных включений | 0,06 |

| 4 | Объемная доля эвтектических образований по границам зерен | 34 |

| 5 | Объемная доля интерметаллидов светлого цвета в зоне эвтектических образований | 10 |

| 6 | Объемная доля интерметаллидов белого цвета | - |

На фиг.7, фиг.8 и фиг.9 представлено микростроение структуры сплава с увеличением, соответственно, ×100, ×200 и ×500. Микроструктура сплава имеет сложное многофазное строение и состоит из твердого раствора на основе Mg, эвтектической фазы, расположенной по границам зерен твердого раствора, и интерметаллидных соединений, находящихся в объеме эвтектических образований. Основу структуры составляет твердый раствор на основе Mg, который имеет однородную мелкую зернистость. По границам зерен твердого раствора происходит рост эвтектических образований. Эвтектическая смесь состоит из четко очерченных участков с крупной и более мелкой дисперсностью. Предположительно, в сплаве образуется смесь из 2-х видов эвтектик: одна - в системе Mg-Al, другая - в системе Mg-Zn. В объеме эвтектической фазы видны включения светлого цвета, предположительно, выделения интерметаллидных соединений. Объемная доля интерметаллидов составляет ~10%. Возможно, что выделение интерметаллидов в сплаве по границам зерен при кристаллизации предшествовало образованию эвтектической смеси, которая возникла в результате эвтектической реакции интерметаллидов с твердым раствором.

В таблице 2 приведены данные о свойствах фазовых составляющих в приготовленном согласно изобретению сплаве, полученных методом измерения объемных и локальных значений твердости.

При исследовании локальной микротвердости (при нагрузке 10 г) отдельных фазовых составляющих структуры сплавов было установлено, что самой твердой фазой во всех сплавах являются светлые выделения интерметаллидов в эвтектике, твердость которых в сплаве согласно изобретению находится в пределах 508÷705 Hµ10.

Микротвердость эвтектических образований изменяется в пределах от 248 до 321 Hµ10. По значениям микротвердости твердого раствора наибольшее упрочнение (200 Нµ10) связано с максимальным легированием сплава согласно изобретению.

| Таблица 2 | ||||

| № п/п | Вид измерения твердости | Значения твердости | ||

| среднее | ||||

| 57,1 | ||||

| 78,95 | ||||

| 1 | Значение объемной твердости с нагрузкой 1 кг, HV1 | 63,12 | 66,2 | |

| 53,65 | ||||

| 78,34 | ||||

| 172 | ||||

| Твердый раствор | 219 | 200 | ||

| Локальная микротвердость в | 210 | |||

| 269 | ||||

| 2 | отдельных фазах, нагрузка 0,01 | Эвтектика | 251 | 248 |

| кг, Hµ10 | 224 | |||

| 508 | ||||

| Интерметаллид | 680 | 631 | ||

| светлого цвета | 705 |

В таблице 3 представлены результаты анализа содержания компонентов сплава для трех случаев его приготовления, мас.%.

| Таблица 3 | |||

| Компонент сплава | Пример 1 | Пример 2 | Пример 3 |

| алюминий | 9,0 | 9,7 | 10,0 |

| цинк | 2,0 | 3,2 | 4,0 |

| марганец | 0,1 | 0,2 | 0,50 |

| цирконий | 0,005 | 0,019 | 0,02 |

| железо | 0,0015 | 0,0011 | 0,003 |

| медь | 0,001 | 0,0032 | 0,004 |

| никель | 0,00007 | 0,0004 | 0,001 |

| магний | остальное | остальное | остальное |

Анод-протектор из сплава согласно изобретению может быть изготовлен не только с цилиндрическим телом, но и с телом известной конструкции: чушковой, тарельчатой или в виде стержня прямоугольного или квадратного сечения с контактной арматурой в виде стального прутка, залитого в тело продольно в средней части. Анод-протектор может иметь форму дуги или кольца, причем также с поперечными сечениями перечисленных видов или круглого поперечного сечения.

Качество литых анод-протекторов определяется по данным химического анализа на содержание легирующих и примесных компонентов. Качество поверхности протекторов проверяют внешним осмотром без использования увеличительных приборов. Контроль массы производится взвешиванием.

В готовом изделии контактная арматура должна иметь хороший контакт с металлом протектора. Плотное прилегание контактной арматуры к металлу тела анода-протектора должно быть по длине не менее 80%. Должно быть обеспечено надежное сцепление контактной арматуры с протекторным сплавом, не нарушаемое в процессе транспортировки, монтажа и эксплуатации. Поверхность протекторов должна быть чистой, без посторонних включений и трещин и не иметь сколов глубиной более 2 мм. На поверхности протекторов допускаются зачищенные места, впадины (выступы) глубиной (высотой) до 5 мм общей площадью до 500 мм2. На нерабочей поверхности тела анод-протекторов допускается усадка глубиной до 5 мм и единичные складки шириной до 0,5 мм и длинной не более половины высоты протектора. В анодах-протекторах не должно быть внутренних дефектов и газоусадочных пустот. Место контакта с проводником контактной арматуры должно быть надежно изолированно от воздействия внешней среды. Контактное соединение не должно нарушаться в процессе транспортировки, хранения, монтажа и эксплуатации.

В таблице 4 приведены технические характеристики, которые должны обеспечиваться анод-протектором, выполненным в соответствии с настоящим изобретением.

| Таблица 4 | ||||

| Отрицательный потенциал по медносульфадному электроду сравнения, мВ | Токоотдача, (А-ч)/кг | КП, % | ||

| стандартный | рабочий | теоретическая | фактическая | |

| 1540 | 1450 | 2200 | 1500 | 68 |

Для определения стабильности собственного потенциала магниевого сплава использовали гальваническую ячейку, в которую завешивали предварительно обезжиренные образцы анодов-протекторов, изготовленных по форме согласно изобретению. В качестве аналога трубы (катода) использовали образцы, изготовленные из трубной стали, которые имели геометрические размеры, идентичные анодам-протекторам. Для сплава проводили четыре серии замеров. После каждой серии замеров проводили замену электролита. В качестве коррозионной среды (электролита) использовали 3% раствор хлорида натрия, как наиболее близкий к реальной коррозионной среде. Потенциал замеряли относительно медно-сульфатного электрода сравнения.

В таблице 5 приведены результаты измерения изменения стационарного потенциала анода-протектора.

| Таблица 5 | ||||

| время, мин | Ест мВ м.с.э | Ест мВ м.с.э | Ест мВ м.с.э | Ест мВ м.с.э |

| 0 | -1727 | -1725 | -1728 | -1726 |

| 1 | -1727 | -1725 | -1728 | -1726 |

| 10 | -1726 | -1724 | -1726 | -1724 |

| 25 | -1725 | -1723 | -1726 | -1724 |

| 45 | -1723 | -1721 | -1726 | -1724 |

| 60 | -1723 | -1721 | -1725 | -1722 |

На фиг.10 представлены графики стабильности собственного потенциала анод-протектора из сплава, приготовленного в соответствии с изобретением (по результатам четырех измерений). На фиг.11 представлен график поляризационных кривых анод-протектора из сплава, приготовленного в соответствии с изобретением (по результатам четырех измерений).

В таблице 6 приведены данные о значениях практической токоотдачи и КПД анод-протектора, изготовленного в соответствии с изобретением.

| Таблица 6 | ||

| средняя сила тока Iпр, мА | практическая токоотдача qпр, А час/кг | КПД, % |

| 43,1 | 1685 | 75 |

| 4,47 | 1611 | 72 |

| 0,45 | 1634 | 73 |

Величина практической токоотдачи анод-протектора рассчитана в А час/кг по формуле

qпр=Inp×τ/Δmпр (А час/кг),

где

Iпр - средняя сила тока протектора, А;

τ - время работы протектора, час;

Δmпр - убыль массы протектора, кг.

Величина КПД анод-протектора рассчитана по формуле

η=Δmтеор./Δmпр,

где

Δmтеор. определяли по формуле

где

М - молярная масса магния (г/моль);

I - сила тока, пропущенная через протектор (А);

τ - время работы протектора, час;

F - число Фарадея, равное 26,8 А×час;

Δmпр определяли гравиметрическим методом с точностью до 0,0001 г.

На фиг.12 показана фотография образца анода-протектора до проведения испытаний, а на фиг.13 - фотография образца анода-протектора после проведения испытаний.

В таблице 7 приведены итоговые данные результатов исследования анод-протектора, изготовленного в соответствии с изобретением.

| Таблица 7 | ||||

| Ест мВ м.с.э | Rп нач Ом/м2 | Rп неус. пол Ом/м2 | Rп устойч. пол Ом/м2 | КПД, %, при i≅100 мА/м2 |

| -1724 | 1,3 | 0,004 | 0,002 | 73 |

Анализ полученных данных свидетельствует, что анод-протектор, изготовленный в соответствии с изобретением, имеет более устойчивый и высокий стационарный потенциал, а также устойчивую поляризацию при плотности тока свыше 180 мА/м2 и высокое значение КПД при небольшой плотности тока. Сплав согласно изобретению обладает высокими механическими свойствами и устойчивостью к внутренней коррозии благодаря высокой дисперсности по размеру зерна. Эвтектические образования по границам зерен имеют однородное строение и их количество увеличивается с увеличением числа границ зерен. Светлые выделения интерметаллидов, которые образуются по границам зерен в объеме эвтектики, имеют произвольную форму, часто вытянутую вдоль границы. Относительное количество интерметаллидных выделений увеличивается с увеличением числа границ зерен и количества эвтектики.

Для примера, на фиг.14 показана схема установки анод-протекторов 12, обеспечивающих электрохимическую защиту артезианской скважины 13 и трубопровода 14. Контактные стержни 4 (фиг.1) подключаются изолированными проводниками 15 к контрольно-измерительному пункту 16, с которым изолированными проводниками 17 связаны защищаемые объекты, в данном случае артезианская скважина 13 и трубопровод 14. На контрольно-измерительном пункте 16 осуществляется распределение создаваемого анод-протекторами 14 потенциала между упомянутыми защищаемыми объектами. Анод-протекторы 14, по существу, служат портативными источниками электроэнергии, располагаются в мешках 8 из хлопчатобумажного тканого материала, которые заполнены активаторным порошковым составом 9, и устанавливаются в грунт на глубине ниже его сезонного промерзания, как правило, не менее 1,5 м и на расстоянии друг от друга не менее 3 м. Как правило, анод-протекторы 14 используется в грунтах с удельным электрическим сопротивлением 150 Ом·м. Анод-протекторы 14 образуют гальванопару с металлом защищаемого сооружения, который имеет менее отрицательный электрический потенциал, в результате чего анод-протекторы 14 из материала с более отрицательным потенциалом разрушаются, защищая тем самым металл защищаемых сооружений с менее отрицательным потенциалом.

Обычно, анод-протекторы 14 применяются для защиты резервуаров и трубопроводов, не имеющих электрических контактов со смежными протяженными коммуникациями, электрически отсеченных от магистрали участков трубопроводов изолирующими соединениями, подземных резервуаров и емкостей, стальных опор и свай и других сосредоточенных объектов.

1. Анод-протектор, содержащий цилиндрическое тело из магниевого сплава с гнездом по оси в одном из его торцов, а также контактный стержень из стали, выполненный с резьбовым участком на одном из концов и с длиной, меньшей длины цилиндрического тела, в котором он зафиксирован по оси заливкой с расположением резьбового участка в гнезде торцом ниже плоскости торца цилиндрического тела, при этом магниевый сплав цилиндрического тела содержит алюминий, цинк, марганец и цирконий в качестве легирующих компонентов, а также железо, медь и никель, являющиеся контролируемыми примесями, в следующих соотношениях, мас.%:

| алюминий | 9,0-10,0 |

| цинк | 2,0-4,0 |

| марганец | 0,1-0,50 |

| цирконий | 0,005-0,02 |

| железо | не более 0,003 |

| медь | не более 0,004 |

| никель | не более 0,001 |

| магний | остальное |

2. Анод-протектор по п.1, отличающийся тем, что на контактный стержень из стали нанесено цинковое покрытие.

3. Анод-протектор по п.1 или 2, отличающийся тем, что к резьбовому участку контактного стержня с помощью гаек подключен проводник с изоляцией, заканчивающейся в полости гнезда, которое заполнено битумной мастикой.