Способ непрерывной подбивки шпал железнодорожного пути и машина для его осуществления

Иллюстрации

Показать всеИзобретение относится к шпалоподбивочным машинам. Непрерывная подбивка шпал обеспечивается несколькими подбивочными блоками над каждым рельсом. Во время подбивки шпалы одним подбивочным блоком другой подбивочный блок перемещают в исходное положение для подбивки следующей шпалы. Машина для непрерывной подбивки шпал имеет продольные направляющие, по которым перемещаются каретки подбивочных блоков. Продольные направляющие выполнены кольцевыми с прямолинейным участком. Каретки на продольных направляющих расположены в количестве не менее двух над каждым рельсом. Решение направлено на повышение производительности. 2 н. и 23 з.п. ф-лы, 22 ил.

Реферат

Изобретение относится к строительству и ремонту железнодорожного пути, в частности к уплотнению балласта шпалоподбивочной машиной.

Известен способ подбивки шпал железнодорожного пути (Е01В 27/12; 27/16 №2249644, RU), содержащий операции непрерывного продвижения машины по рельсам, установки рамы с подбивочными блоками над шпалой, погружения бойков в балласт, подбивку шпалы, подъем и перемещение к следующей шпале. При этом перемещение подбивочных блоков к следующей шпале производится одновременно.

Недостатками данного способа являются низкая производительность, обусловленная прекращением операции подбивки шпалы на время перемещения подбивочного блока к следующей шпале, и снижение эффективности при неравномерности эпюры пути. Подбивка каждой шпалы производится в различных условиях по отношению к путеподъемному агрегату, что ведет к снижению качества пути.

Наиболее близким является способ подбивки шпал железнодорожного пути, изложенный в описании работы выправочно-подбивочной машины (Е01В 27/17 №2237122, RU), содержащий операции перемещения машины с постоянной скоростью, перемещения каретки с подбивочными блоками в позицию над шпалами, заглубления подбоек в балласт, подбивки, подъем подбивочных блоков и их перемещение к следующим шпалам с возможностью смещения в поперечном относительно оси машины направлении.

При работе в радиальных кривых смещение прямых направляющих постоянно по величине. В связи с тем, что конструкция направляющих для продольного перемещения кареток предполагает их расположение параллельно оси машины, то при их несимметричном расположении относительно осей поворота ходовых тележек траектория движения подбивочного блока пересекает рельс. Из этого следует, что подбивочные блоки занимают оптимальное (симметричное) положение относительно рельс только в одной точке: близкой к среднему положению хода подбивочного блока.

Недостатком данного способа является низкая производительность, обусловленная прекращением подбивки шпал на время перемещения подбивочных блоков к следующей шпале, и низкая степень создания оптимальных условий расположения подбивочного инструмента.

Известна путевая машина для подбивки шпал железнодорожного пути (Е01В 27/12, 27/16 №2249644, RU), содержащая раму машины с ходовыми механизмами на концах, раму для подбивочных агрегатов, которая на одном конце соединена с рамой машины шарниром с возможностью продольного перемещения и вторым концом опирается на путь при помощи ходового механизма. Каждый подбивочный агрегат расположен над своим рельсом и одновременно подбивает четыре шпалы. Каждая пара бойков расположена на различном, но постоянном расстоянии от путеподъемного агрегата.

Недостатком данной машины являются низкая производительность, обусловленная прекращением подбивки шпал на время перемещения рамы с подбивочными агрегатами к следующим шпалам, а также снижение эффективности при неравномерной эпюре пути, обусловленное постоянным расположением пар бойков в продольном направлении. Пары бойков каждой шпалы находятся на различных расстояниях по отношению к путеподъемному агрегату, т.е. находятся в различных условиях, что ведет к снижению качества выправки пути.

Известна шпалоподбивочная машина (E01b 27/02 №390728), содержащая два подбивочных устройства, перемещающихся по горизонтальным прямолинейным направляющим машины на ползунах с возможностью изменения расстояния между ними. Подбивка шпал производится одновременно, а их перемещение для подбивки другой группы шпал производится при поднятых подбивочных устройствах.

Недостатком данной машины являются низкая производительность, обусловленная прекращением подбивки шпал на время перемещения подбивочных устройств к следующим шпалам.

Наиболее близкой является выправочно-подбивочная машина (Е01В 27/17, №2237122, RU), содержащая раму, установленную на ходовых тележках и перемещающуюся по рельсовому пути с постоянной скоростью, установленные на раме поперечные направляющие и привод для плоско-параллельного перемещения по ним продольных направляющих, соединенных балкой, каретку, снабженную приводом для передвижения по продольным направляющим, с вертикальными направляющими и приводом для перемещения по ним подбивочного блока. Причем инструменты для подбивки двух соседних шпал размещены на одной станине и расстояние между ними в продольном направлении пути постоянно, а в случае наличия выправочного устройства подбивка соседних шпал производится на различных расстояниях от него. В поперечном направлении относительно пути расстояние между подбивочными блоками также постоянно, что отрицательно сказывается при работе в кривых, где расстояние между рельсами увеличено в сравнении с прямым путем, а расстояние между шпалами внутреннего и наружного рельса различно.

Недостатками данной машины являются низкая производительность, обусловленная прекращением подбивки шпал на время перемещения подбивочных устройств к следующим шпалам, а также снижение эффективности выполнения работ при изменении шага расположения шпал, неравномерности эпюры пути и в кривых ввиду постоянного расположения подбивочных инструментов между собой как в продольном, так и в поперечном направлениях и невозможность осуществления подбивки шпал в одинаковых условиях по отношению к выправочному устройству (в случае наличия такового).

Предлагаемое изобретение позволяет увеличить производительность и создать одинаковые условия для подбивки каждой шпалы.

Для повышения производительности подбивку производят несколькими подбивочными блоками над каждым рельсом, во время подбивки шпалы одним подбивочным блоком второй перемещают в исходное положение для подбивки следующей шпалы, при этом скорость перемещения машины прямо пропорциональна произведению среднего расстояния между соседними шпалами на количество одновременно подбиваемых шпал и обратно пропорциональна времени контакта одного подбивочного блока с балластом.

При этом скорость перемещения подбивочного блока в исходное положение относительно машины может быть равна скорости перемещения относительно машины во время его контакта с балластом.

Для уменьшения общего количества подбивочных блоков и/или для расширения технологических возможностей скорость перемещения подбивочного блока в исходное положение относительно машины может отличаться от скорости перемещения относительно машины во время его контакта с балластом.

Для уменьшения максимального смещения подбивочных блоков от оси обрабатываемого рельса в поперечном направлении при работе в переходных кривых подбивку производят с непрерывным перемещением направляющих относительно машины в поперечном направлении, причем при движении с прямого пути на радиусный или с большего радиуса на меньший поперечное перемещение направлено в наружную сторону радиуса, а при движении с радиусного на прямой путь или с меньшего радиуса на больший - во внутреннюю.

При работе в радиусных кривых для минимизации поперечных смещений инструмента относительно рельса подбивку производят с начальным смещением подбивочного блока в наружную сторону кривизны пути.

При этом направляющие для продольного перемещения подбивочных блоков, на участке контакта последних с балластом, устанавливают параллельно хорде, а величина смещения исходного положения подбивочного блока равна половине стрелы прогиба рельса на указанном участке.

Для обеспечения возможности работы в кривых малого радиуса одновременно подбивку производят меньшим количеством подбивочных блоков, чем это возможно на прямом пути.

Для обеспечения возможности работы с неравномерной эпюрой пути продольное исходное положение подбивочных блоков определяют с учетом отклонения Δ фактического положения шпал от номинального расположения и до начала контакта подбоек с балластом производят коррекцию исходного положения подбивочных блоков, т.е. их смещение на величину К в сторону указанного отклонения.

При этом продольное положение подбивочных блоков над обоими рельсами можно определять с учетом расположения шпал под одним рельсом.

Для обеспечения возможности работы при разности номинального шага шпал пути и конструктивного шага расположения подбивочных блоков (шаг кареток при их равномерном расположении на кольцевых продольных направляющих) во время подбивки блоки дополнительно перемещают в сторону, противоположную указанной разности.

При этом перед подбивкой можно производить дополнительную коррекцию исходного положения подбивочных блоков, при этом величина дополнительной коррекции находится в пределах 0<K1≤Δl1 и направлена в сторону, противоположную направлению дополнительного перемещения, где Δl1 - величина дополнительного перемещения.

Для обеспечения возможности работы в радиусной кривой для компенсации разности шагов шпал внутреннего и наружного рельса производят круговую коррекцию и дополнительное перемещение подбивочных блоков вдоль произвольной продольной оси железнодорожного пути, относительно которой производится отсчет перемещения машины, в том числе относительно оси одного из рельс, при этом величина Δl2=(Lнар-Lвнутр)*а/в; K2=Δl2/2;

где Δl2 - величина дополнительного перемещения;

К2 - величина круговой коррекции;

Lнар, Lвнутр - длины хорд зон контакта подбивочных блоков с балластом соответственно наружного и внутреннего рельса;

а - расстояние от указанной оси до оси рассматриваемого рельса;

в - расстояние между осями рельс;

при этом направление круговой коррекции подбивочных блоков над внешним рельсом совпадает с направлением перемещения машины, а над внутренним - противоположно, а направление дополнительного перемещения противоположно направлению круговой коррекции.

Для осуществления предлагаемого способа и повышения производительности на машине продольные направляющие выполнены кольцевыми, имеющими прямолинейный участок, каретки на них располагаются не менее двух над каждым рельсом.

Машина может быть снабжена датчиком определения положения шпалы под рельсом.

Машина может быть снабжена устройством для нанесения метки на путь и устройством считывания метки с пути.

Машина может быть снабжена минимум одним устройством для определения поперечного положения прямолинейного участка кольцевой направляющей относительно рельса.

Машина может быть снабжена двумя устройствами для определения поперечного положения прямолинейного участка кольцевой направляющей относительно рельса и минимум одно из них может быть выполнено с возможностью продольного перемещения от привода.

Машина может быть снабжена устройством управления, содержащим передатчик беспроводного управляющего сигнала, а рабочий орган содержит приемник указанного сигнала, связанный с приводом исполнительного механизма.

Кольцевые направляющие могут быть установлены на отдельных подвижных рамах.

Подвижная рама может быть выполнена с возможностью вертикального перемещения от привода относительно рамы машины.

Каждая каретка может быть снабжена индивидуальным регулируемым приводом перемещения по кольцевым направляющим.

Привод перемещения кареток по кольцевым направляющим может быть снабжен минимум одним гибким тяговым элементом, соединенным с каретками одной направляющей.

Привод перемещения кареток по кольцевым направляющим может быть выполнен регулируемым в зависимости от скорости передвижения машины.

Привод перемещения кареток по кольцевым направляющим может быть кинематически связан с приводом передвижения машины.

Каждая каретка может быть снабжена дополнительным приводом ее перемещения по кольцевым направляющим.

Сущность изобретения поясняется чертежами, где:

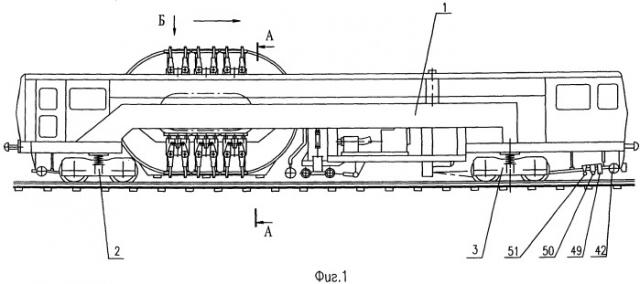

на фиг.1 изображен общий вид машины, реализующей заявляемый способ;

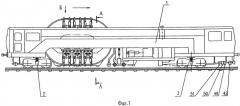

на фиг.2 - сечение А-А на фиг.1, кольцевые направляющие на одной общей раме;

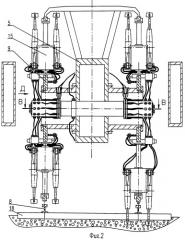

на фиг.3 - сечение А-А на фиг.1, кольцевые направляющие на отдельных рамах;

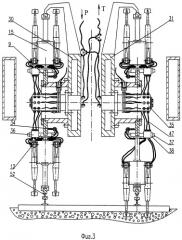

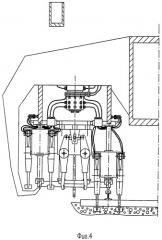

на фиг.4 - горизонтальное расположение кольцевых направляющих;

на фиг.5 - вид Д на фиг.2, подбивочный комплекс и коррекция положения подбивочного блока;

па фиг.6 - вид Б на фиг.1, подбивочный комплекс (каретки не показаны);

на фиг.7 - сечение В-В на фиг.2, подвод коммуникаций с рамы машины на

каретки;

на фиг.8 - дополнительный привод каретки;

на фиг.9 - сечение Г-Г на фиг.6, привод гибкого тягового органа;

на фиг.10 - привод тяговых органов кольцевых направляющих отдельных рам;

на фиг.11 - индивидуальный привод каретки;

на фиг.12 - одновременная подбивка 2х шпал;

на фиг.13 - подбивка уменьшенным количеством подбивочных блоков (1 шпалы);

на фиг.14 - зоны контакта подбоек с балластом на прямом пути;

на фиг.15 - зоны контакта подбоек с балластом на радиусном участке пути;

на фиг.16 - положение направляющей со смещением;

на фиг.17 - положение направляющей при подбивке уменьшенным количеством подбивочных блоков;

на фиг.18 - круговая коррекция положения и дополнительное перемещение подбивочного блока в радиусной кривой пути;

на фиг.19 - то же при внутреннем базовом рельсе;

на фиг.20 - то же при внешнем базовом рельсе;

на фиг.21 - фазы перехода машины с прямого пути на радиусный и обратно;

на фиг.22 - циклограмма работы машины.

Машина (см. Фиг.1) для осуществления способа непрерывной подбивки шпал железнодорожного пути содержит раму 1, установленную на ходовых приводных тележках 2 и 3 для перемещения по рельсам. На раме (см. Фиг.6) выполнены поперечные направляющие 4, на которых установлена подвижная в горизонтальной плоскости рама 5 с приводами 6 и 7 с возможностью независимого перемещения по ним. На подвижной раме параллельно над каждым рельсом 8 (см. Фиг.5) выполнены продольные кольцевые (замкнутые) направляющие 9 с прямолинейным (рабочим) участком 10 и участком 11 возврата, включающим два радиусных участка и прямую верхнюю ветвь. Участок возврата может иметь другие геометрические формы: например часть эллипса. На каждой из кольцевых направляющих установлены каретки 12. Длина прямолинейного участка 10 должна быть не менее одного шага продольного расположения шпал и прямо пропорциональна количеству одновременно подбиваемых шпал плюс размер направляющих каретки в продольном направлении. Количество одновременно подбиваемых шпал может быть выражено дробным числом. Кольцевые направляющие изначально расположены в параллельной продольной оси машины плоскости, например, в вертикальной. Каретки снабжены (см. Фиг.8) вертикальными направляющими 13 и приводом 14 для перемещения по ним подбивочного блока 15. На подбивочном блоке закреплены подбойки 16 с приводом 17 для перемещения балласта под шпалу 18 и его уплотнения (подбивки). На каретке может располагаться соединенная с аппаратами управления распределительная, регулирующая и приемо-передающая аппаратура 36, 37 и 38, а приводы рабочих органов могут быть снабжены датчиками положения.

Каретки могут иметь индивидуальный привод 19 (см. Фиг.11) для передвижения по кольцевым направляющим 9. Выходным звеном привода может являться, например, шестерня 20, которая зацеплена с зубчатой рейкой 21, установленной параллельно кольцевым направляющим. Привод может быть многоскоростным или регулируемым. В этом случае количество кареток на каждой кольцевой направляющей должно быть не менее двух.

Привод для перемещения кареток по кольцевым направляющим может быть общим для кареток одной направляющей. Привод (см. Фиг.9) может быть выполнен в виде двигателя 22, кинематически связанного с гибким замкнутым тяговым органом 23, например цепью, расположенным параллельно кольцевой направляющей 9. Каждая из кареток соединена непосредственно с тяговым органом. Двигатель может быть кинематически связан одновременно с гибкими тяговыми органами обеих замкнутых направляющих (см. Фиг.10). В этом случае на каждой из кольцевых направляющих должны быть установлены минимум три равномерно расположенные каретки. Шаг расположения кареток равен шагу продольного расположения шпал.

Подвижная рама 5 (см. Фиг.5) может иметь вертикальные направляющие 24, 25 и приводы 26, 27 независимого перемещения по ним переднего, по ходу движения машины, и заднего концов подвижной рамы. Вертикальные направляющие выполнены на промежуточных салазках 28, 29, перемещающихся по поперечным направляющим 4 рамы 1.

Подвижная рама (см. Фиг.2) может быть выполнена в виде двух независимых подвижных рам 30 и 31 (см. Фиг.4). При этом на каждой раме будут кольцевые направляющие для кареток с подбивочными блоками для подбивки балласта только под одним рельсом.

Прямолинейный участок кольцевой направляющей каждой подвижной рамы с помощью приводов 6 и 7, а также приводов 26 и 27 может быть установлен в требуемое положение, в том числе, отличное от параллельного продольной оси машины.

При наличии двух подвижных относительно друг друга рам общий привод тягового органа должен содержать элементы 32 и 33 кинематической цепи, позволяющие их взаимное перемещение, как в горизонтальной, так и в вертикальной плоскости, например, шлицевое соединение валов и/или шарнир Гука.

При наличии двух подвижных относительно друг друга рам каждая из них может иметь отдельный привод перемещения кареток.

Общий привод для перемещения кареток по направляющим (для одной или каждой из подвижных рам) может быть кинематически связан с приводом (условно не показан) ходовой тележки. Он также может включать в себя устройство плавного изменения передаточной функции, например вариатор, для компенсации изменения диаметра колес ходовых тележек в результате износа или изменения соотношения скоростей движения машины и тягового органа.

Для перемещения каретки по кольцевым направляющим каждая из них может содержать дополнительный привод. В случае с индивидуальным приводом 19 дополнительный может быть выполнен в виде второго двигателя, подключенного к первому двигателю через дифференциальную передачу, на выходе которой установлена шестерня 20. Дополнительный привод 34 в случае с общим гибким тяговым органом может быть выполнен, например, в виде гидроцилиндра, корпус которого соединен с кареткой, а шток соединен с тяговым органом. Скорость перемещения гибкого тягового органа относительно машины прямо пропорциональна конструктивному шагу расположения кареток с подбивочными блоками и количеству подбиваемых шпал в единицу времени. Скорость перемещения машины относительно рельс прямо пропорциональна произведению среднего расстояния между соседними шпалами на количество одновременно подбиваемых шпал и обратно пропорциональна времени контакта одного подбивочного блока с балластом.

В средней части подвижной рамы расположено устройство 35 (см. Фиг.3 и Фиг.7) подвода силового гидро-, электропитания и управляющих сигналов к приводам механизмов, например: привод подъема подбивочного блока, привод подбоек, привод дополнительного перемещения каретки и подвод электропитания, управляющих сигналов к распределительным и регулирующим аппаратам. Устройство подвода служит для передачи энергии и/или сигналов с неподвижной части на поворотную часть и может быть выполнено, например, в виде корпуса 39 с выполненными внутри каналами 40 и 41 для подачи рабочей жидкости и токоподводящими элементами 42 (щетками). На корпусе установлена поворотная муфта 43 с кольцевыми канавками 44 и 45 внутри, выполненными напротив каналов корпуса, и токосъемными кольцами 46 (по числу линий связи), контактирующими с токоподводящими элементами. Канавки поворотной муфты соединены гибкими трубопроводами 47 с распределительно-регулирующими аппаратами 36 управления приводами кареток и подбивочных блоков. Распределительно-регулирующие аппараты управления установлены на каждой каретке. Токосъемные кольца также соединены проводниками 48 с аппаратами 36, 37, 38 управления.

Машина может быть снабжена одним или двумя датчиками 49 (см. Фиг.5), например индуктивными, для определения положения шпалы вдоль пути, расположенными каждый над своим рельсом.

Машина может быть снабжена устройством 50 для нанесения метки на рельс, например краскопультом со светоотражающей краской, и устройством 51 считывания положения метки с рельса, например источника света и светочувствительного элемента.

Подвижная рама или каждая подвижная рама может быть снабжена датчиком 52 (см. Фиг.12 и Фиг.13), выполненным, например, в виде индуктивного бесконтактного датчика, для определения положения рельса в поперечном направлении относительно прямолинейного участка кольцевой направляющей, связанным с приводом поперечного передвижения рамы. Для минимизации максимального отклонения подбоек подбивочных блоков от оси рельса на подвижной раме могут быть установлены два датчика, связанных каждый с соответствующим приводом 6 или 7. Датчики могут быть расположены вдоль пути на некотором расстоянии «С» первый от начала, второй от конца зоны контакта подбоек с балластом. Оптимальным является расположение датчиков от концов зоны контакта подбоек с балластом на расстоянии C=0,146L, где L - длина указанной зоны.

Минимум один из них (см. Фиг.13) может быть установлен на подвижной раме с возможностью передвижения вдоль кольцевых направляющих и снабжен приводом 53.

Машина может быть снабжена устройством 54 управления взаимодействием перемещения машины и рабочих органов, расположенным на раме машины и содержащим передатчик (условно не показан) управляющего сигнала, а рабочий орган, например каретка и/или подбивочный блок, содержит приемник указанного сигнала, связанный с приводом исполнительного механизма рабочего органа. В качестве управляющего сигнала может быть использован радио-, световой и т.п. поток волновой или лучистой энергии. Устройство 54 управления может быть выполнено на базе элементов электронной и вычислительной техники, например: микросхем, контроллеров и/или компьютера. Машина снабжена датчиком 55 пройденного пути, выполненным, например, в виде колеса, контактирующего с рельсом, и импульсного датчика, определяющего величину и скорость вращения колеса. Указанное колесо может быть совмещено с опорным колесом одной из тележек контрольно-измерительной системы выправки пути или ходовых тележек машины. Машина может быть снабжена двумя датчиками пройденного пути, по одному для каждого рельса.

В зависимости от распределения функций элементов устройства управления (обработка сигналов датчиков обратной связи приводов) рабочий орган и/или каретка дополнительно может иметь передатчик, а устройство управления - приемник сигнала соответствующих датчиков.

Способ непрерывной подбивки шпал железнодорожного пути содержит операции непрерывного перемещения машины, остановки подбивочного блока над подбиваемой шпалой, его опускания, подбивки балласта, подъема подбивочного блока в верхнее положение и его перемещения к следующей шпале, при этом во время подбивки шпалы одним подбивочным блоком I другой блок II перемещают в исходное положение для подбивки следующей шпалы (см. Фиг.22), а скорость перемещения машины прямо пропорциональна произведению среднего расстояния между соседними шпалами на количество одновременно подбиваемых шпал и обратно пропорциональна времени контакта одного подбивочного блока с балластом.

Скорость перемещения подбивочного блока по кольцевым направляющим в исходное положение на участке возврата относительно машины может быть равна скорости перемещения подбивочного блока относительно машины во время контакта последнего с балластом. Подбивку, в этом случае, производят минимум тремя подбивочными блоками над каждым рельсом.

Скорость перемещения подбивочного блока по кольцевым направляющим в исходное положение относительно машины может отличаться от скорости перемещения подбивочного блока относительно машины во время его контакта с балластом. Подбивку, в этом случае, производят минимум двумя подбивочными блоками над каждым рельсом.

В переходных кривых подбивку производят с непрерывным перемещением направляющих относительно машины в поперечном направлении (см. Фиг.21), причем при движении с прямого пути на радиусный или с большего радиуса на меньший поперечное перемещение направлено в наружную сторону радиуса (фазы «а», «б» и «в»), а при движении с радиусного на прямой путь или с меньшего радиуса на больший - во внутреннюю (фазы «е», «ж» и «з»). При движении машины по пути постоянного радиуса (фазы «г» и «д») перемещение направляющих относительно машины не производят.

В радиусных кривых подбивку производят с начальным смещением подбивочного блока в наружную сторону кривизны пути (см. Фиг.16).

В радиусных кривых направляющие 59 для продольного перемещения подбивочных блоков, на участке L контакта последних с балластом, устанавливают параллельно хорде 60, указанного участка кривой, а величина начального смещения h1 положения подбивочного блока равна половине стрелы прогиба h рельса на этом участке.

В радиусных кривых в контакте с балластом одновременно может находится меньшее количество подбивочных блоков, чем это возможно на прямом пути (см. Фиг.13 и Фиг.17). При этом на участке L1 со стрелой прогиба h2 рельса смещение устанавливают h3, а направляющие - параллельно хорде 61.

Продольное положение подбивочных блоков над обоими рельсами определяют с учетом расположения шпал под одним рельсом или продольное положение подбивочных блоков над каждым рельсом определяют с учетом расположения шпал под соответствующим рельсом.

Продольное положение подбивочных блоков определяют с учетом отклонения фактического положения шпал от номинального (теоретического) расположения и до начала контакта подбоек с балластом производят коррекцию исходного положения подбивочных блоков (см. Фиг.5), т.е. подбивочный блок дополнительно перемещают в сторону указанного отклонения на величину K=Δt=tф-tн;

где Δt - разность фактического и номинального расположения шпалы;

tф и tн - соответственно фактическое и номинальное положение шпалы в продольном направлении пути.

При разности номинального шага шпал пути и конструктивного шага расположения подбивочных блоков перед подбивкой производят дополнительную коррекцию исходного положения подбивочных блоков, величина которой находится в пределах 0<K1≤Δl1, а во время подбивки блоки дополнительно перемещают в сторону, противоположную указанной коррекции, при этом: Δt1=tшп-tбл; -Δl1=Δt1*n;

где Δt1 - разность шагов шпал и конструктивного расположения подбивочных блоков;

tшп и tбл - шаг расположения соответственно шпал и подбивочных блоков;

Δl1 - величина дополнительного перемещения;

n - количество одновременно подбиваемых шпал.

Для компенсации разности шагов шпал внутреннего и наружного рельсов 56 и 57 в радиусных кривых производят круговую коррекцию исходного положения подбивочных блоков и дополнительное перемещение подбивочных блоков относительно произвольной продольной оси 58 железнодорожного пути, относительно которой производится отсчет перемещения машины (см. Фиг.18), при этом величина дополнительного перемещения Δl2=(Lнаружн-Lвнутр)*а/в;

где Lнаружн, Lвнутр - длины хорд зон контакта подбивочных блоков с балластом соответственно наружного и внутреннего рельса;

а - расстояние от указанной оси до оси рельса;

в - расстояние между осями рельс;

а величина круговой коррекции K2=Δl2/2, при этом направление круговой коррекции подбивочных блоков над наружным рельсом совпадает с направлением перемещения машины, а над внутренним - противоположно, а направление дополнительного перемещения противоположно направлению круговой коррекции.

Круговую коррекцию исходного положения подбивочных блоков и дополнительное перемещение подбивочных блоков можно производить относительно оси одного из рельс: внутреннего (см. Фиг.19) или наружного (см. Фиг.20).

Коррекцию, дополнительную коррекцию и дополнительное перемещение, круговую коррекцию и дополнительное перемещение подбивочного блока производят дополнительным приводом путем перемещения подбивочного блока относительно общего привода или то же самое производят индивидуальным приводом перемещения каретки относительно номинального расположения путем изменения скорости.

Осуществление непрерывного способа подбивки шпал производится машиной, изображенной на фиг.1. Перед началом работы на прямом пути подвижную раму 5 приводами 6 и 7 устанавливают в положение так, чтобы прямой (рабочий) участок 10 кольцевых направляющих 9 располагался над рельсом 8 и параллельно ему.

Путем кратковременного включения привода кареток (индивидуального, привода тягового органа или, в случае наличия кинематической связи приводов ходовых тележек машины и тягового органа, путем перемещения машины по рельсам с подключением кинематической цепи привода тягового органа) передние по ходу движения машины каретки 12 с подбивочными блоками 15 устанавливают в исходное положение, т.е. в начало прямолинейного участка 10. Остальные каретки располагают на расстоянии шага шпал от первой каретки. После установки кареток в исходное положение привод их перемещения выключают.

Машину на ходовых тележках 2 и 3 равномерно перемещают по рельсам. При этом скорость перемещения машины прямо пропорциональна произведению среднего расстояния между соседними шпалами на количество одновременно подбиваемых шпал и обратно пропорциональна времени контакта одного подбивочного блока с балластом.

Как только первая каретка окажется над шпалой 18, включают привод перемещения кареток по направляющим и привод 14 первой каретки на опускание подбивочного блока 15. Каретка движется по участку 10 кольцевых направляющих со скоростью, равной скорости перемещения машины по рельсам, но в противоположную сторону. Это обстоятельство позволяет блоку оставаться неподвижным относительно балласта. Пока каретка движется по рабочему участку продольных направляющих, включают привод 17 перемещения подбоек 16 к шпале и производят перемещение балласта под шпалу и его уплотнение. При перемещении кареток па величину, равную шагу расположения шпал, другая каретка оказывается в исходном положении над следующей шпалой и также начинает процесс подбивки. По мере приближения каретки к концу рабочего участка подбивка заканчивается и блок 15 приводом 14 поднимается вверх. После выхода подбоек 16 из балласта каждая из кареток перемещается по участку 11 направляющей 9. Находясь на расстоянии шага шпал от соседних кареток, она снова оказывается в исходном положении над шпалой и процесс повторяется. Подбивку производят несколькими подбивочными блоками над каждым рельсом. Во время подбивки шпалы одним подбивочным блоком другой перемещают в исходное положение для подбивки следующей шпалы. Таким образом обеспечивается непрерывность процесса подбивки шпал железнодорожного пути и высокая производительность.

При использовании одного двигателя 22 и тягового органа 23 для перемещения нескольких кареток (минимум трех), все они движутся одновременно, с одинаковой скоростью, на расстоянии друг от друга, равном шагу расположения шпал, вне зависимости от нахождения подбоек в балласте или при возврате подбивочного блока в исходное положение. Как только каретка с участка возврата опустится в исходное положение, включают вначале привод опускания блока, а затем привод перемещения подбоек к шпале. За время подбивки шпалы происходит перемещение машины на расстояние, прямо пропорциональное шагу расположения и количеству одновременно подбиваемых шпал. Ввиду равенства шагов расположения шпал и кареток, а также скоростей перемещения кареток по направляющим и перемещения машины по рельсам каждый подбивочный блок, двигаясь по рабочему участку направляющих, остается постоянно напротив шпалы.

По окончании подбивки балласта под шпалу включают приводы отвода подбоек от шпалы и подъема подбивочного блока. К моменту выхода подбоек одного подбивочного блока из балласта подбойки другого блока входят в балласт. При одновременной обработке нескольких шпал подбойки остальных блоков, находящихся на участке 10, находятся в балласте в различных стадиях процесса подбивки. После выхода подбоек из балласта каретка с подбивочным блоком, перемещаясь по участку 11 кольцевых направляющих 9, снова оказывается в исходном положении и цикл повторяется.

Ввиду того, что длина прямолинейного участка 10 меньше суммарной длины двух радиусных участков и верхней ветви кольцевых направляющих (участок 11 возврата), каретку, находящуюся на участке возврата, можно перемещать в исходное положение со скоростью, превышающей ее скорость во время подбивки шпалы подбивочным блоком. Изменение скорости может быть достигнуто как изменением скорости индивидуального привода 19 кареток, так и сложением или вычитанием скоростей привода 22 тягового органа и дополнительного привода 34. Это позволяет уменьшить общее число подбивочных блоков на одной направляющей до двух. В минимальном варианте, когда первая каретка переместится в конец прямолинейного участка продольных направляющих, в данном случае на расстояние шага, вторая каретка за счет ускоренного перемещения по участку возврата окажется на прямолинейном нижнем участке в исходном положении на расстоянии шага от первой. В это время включаются приводы 14 вертикального перемещения блоков 15 по направляющим. Блок первой каретки поднимается вверх, а блок второй каретки опускается вниз. Затем все повторяется вновь.

Если подбивочных блоков более двух, часть кареток располагается на рабочем участке направляющих на расстоянии между собой, равном шагу продольного расположения шпал, оставшихся на участке возврата. При этом длины рабочего участка продольных направляющих, при выбранной скорости движения машины, достаточно для обеспечения времени, необходимого для заглубления подбоек в балласт, перемещения балласта под шпалу и выемки подбоек из балласта, а расположение кареток на участке возврата по шагу отличается от шага продольного расположения шпал.

Управление машиной и рабочими органами может производиться с помощью устройств 49, 50, 51, 52 и 55, определяющих положение шпалы под рельсом, отмечающих и определяющих начало и окончание обрабатываемого участка пути, определяющих положение направляющих 9 над рельсом в направлении поперек пути и регулируемых приводов механизмов. Эти устройства совместно с устройством 54 управления с использованием силовых, токопроводящих линий и радиоканалов или другой беспроводной связи обеспечивают контроль положения и скорости всех рабочих механизмов.

При движении машины в режиме измерительной поездки включают устройство 50 для нанесения метки на рельс и начинается запись в устройство 54 управления продольного положения каждой шпалы под одним или под каждым рельсом. После записи участка пути, подлежащего обработке, подают сигнал на окончание записи пути. Вновь срабатывает устройство 50 для нанесения метки на рельс. Машина проезжает дальше, пока метка не совпадет с окончанием рабочего участка кольцевых направляющих (зоны контакта подбоек с балластом). Это расстояние определяется взаимным расположением на машине кольцевых направляющих и устройства 50 для нанесения метки на рельс. Далее устройство 54 управления выполняет формирование управляющей программы с расчетом всех видов коррекций исходных положений и дополнительных перемещений подбивочных блоков, а машину возвращают в начало обрабатываемого участка пути.

При достаточной вычислительной мощности устройства управления расчет и формирование управляющей программы можно производить непосредственно при производстве подбивки шпал обрабатываемого участка пути.

Кольцевые направляющие с помощью приводов 6 и 7, а также 26 и 27 перемещают поперек пути и устанавливают над рельсом и параллельно ему. Причем, в зависимости от кривизны пути, устройство управления рассчитывает и устанавливает положение приводов таким образом, что кольцевые направляющие устанавливаются параллельно хорде зоны контакта подбоек с балластом. Расположение датчика 52