Способ динамической градуировки датчиков давления

Иллюстрации

Показать всеИзобретение относится к области приборостроения, в частности к способам градуировки и испытаний датчиков давления путем воздействия на них столба жидкости. Сущность: градуировку низкочувствительного датчика осуществляют поэтапно с использованием эталонного высокочувствительного датчика. При этом камеру с жидкостью и помещенным в нее эталонным высокочувствительным датчиком давления сбрасывают на подстилающую поверхность с заданной жесткостью. Амплитуду давления удара определяют по установленной зависимости через калиброванный (образцовый) скачок гидростатического давления. Затем, не меняя высоты сброса камеры, определяют датчик с наименьшей чувствительностью, который может быть отградуирован предлагаемым способом с приемлемой точностью. Увеличивая высоту сброса и жесткость подстилающей поверхности, за несколько циклов осуществляют его градуировку. Технический результат: расширение метрологических возможностей способа в область более высоких давлений и повышение точности измерений 1 з.п. ф-лы, 1 ил.

Реферат

Изобретение относится к области приборостроения, в частности к способам градуировки и испытаний датчиков давления.

Градуировка датчиков давления проводится с целью установления зависимости выходного сигнала от воздействующего на него давления.

Существует достаточно большое количество способов динамической градуировки датчиков давления.

Известен способ и устройство для калибровки датчиков давления путем воздействия скачка давления, возникающего в момент открытия золотникового устройства, соединяющего между собой две камеры, одна из которых больше другой и имеет отличное давление от первой (авторское свидетельство СССР №158125). Недостатком данного способа является то, что он позволяет калибровать только низкочастотные датчики.

Также известен способ динамической градуировки датчиков давления путем снятия груза с плавающего поршня (авторское свидетельство СССР №305378). Однако этот способ не обеспечивает высокой точности градуировки.

Известен способ динамической градуировки датчиков давления путем создания скачка давления, состоящий в том, что газонепроницаемую камеру перегораживают диафрагмой на две части. В одну часть помещают испытуемый датчик давления и создают в ней избыточное давление относительно другой части камеры, а скачкообразное изменение давления получают путем разрушения диафрагмы (авторское свидетельство СССР №637751).

Существенным недостатком данного способа градуировки является то, что он пригоден только для градуировки датчиков давления, работающих в газообразной среде. При динамической градуировке датчиков давления жидкости указанным способом не учитывается влияние присоединенной массы жидкости на частоту собственных колебаний чувствительного элемента датчика, что снижает точность градуировки.

Наиболее близким аналогом, принятым за прототип, является способ динамической градуировки датчиков давления путем воздействия на датчик гидростатическим давлением столба жидкости с последующим скачкообразны изменением давления (авторское свидетельство СССР №638859).

Суть данного способа состоит в том, что датчик давления помещают в вертикальный сосуд (камеру), подвешенный или установленный на опоре, и нагружают, заливая водой на необходимую глубину. Начальное погружение датчика давления в воду определяет величину амплитуды испытательного давления. Скачкообразное изменение давления получают резким устранением опоры (подвеса) камеры с жидкостью. В результате чего камера, вместе с помещенным в него датчиком давления, под действием силы тяжести начинает двигаться с ускорением свободного падения, что приводит к скачкообразному уменьшению давления на ее стенки и датчик.

К недостаткам способа следует отнести малую амплитуду скачка давления. Она определяется высотой столба жидкости и, следовательно, ограничена высотой камеры. Так, для получения скачка давления амплитудой ~105 Па (1 бар) необходимо иметь столб жидкости высотой 10 м, что на практике выполнить достаточно сложно.

Устранить указанный недостаток призван заявляемый способ динамической градуировки датчиков давления.

Целью изобретения является расширение метрологических возможностей способа в область более высоких давлений и повышение точности измерений.

Из теории измерений известно, что практически любой чувствительный элемент измерительного прибора (преобразователя) имеет рабочий диапазон. Снизу рабочий диапазон ограничен пределом чувствительности, сверху - конструктивными характеристиками. За пределами рабочего диапазона существенно увеличивается погрешность измерений, что и определяет законность и обоснованность полученных параметров.

Нижнему пределу чувствительности соответствует «погрешность нуля» (Новицкий П.В., Зограф И.А. Оценка погрешностей результатов измерений. - 2-е изд., пераб. и доп. - Л.: Энергоатомиздат, 1991, с.12-20), связанная с явлением околонулевого люфта.

Поэтому для низкочувствительных датчиков, предназначенных для измерения достаточно больших давлений (более 108 Па), даже столб жидкости высотой 100 м не позволяет нагрузить датчик давлением рабочего диапазона.

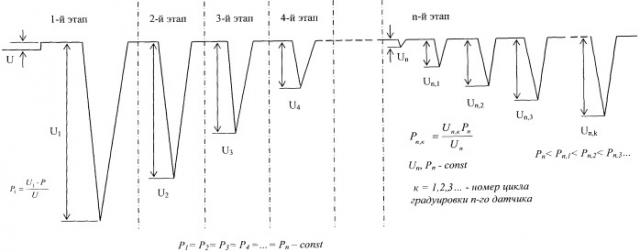

Поставленная цель достигается тем, что градуировка низкочувствительного датчика осуществляется поэтапно с использованием более высокочувствительного датчика. Циклограмма процесса градуировки представлена на рисунке.

На первом этапе осуществляют:

- регистрацию высокочувствительным датчиком импульса малой амплитуды U, который выступает в роли эталонного и формируется в момент начала свободного падения сосуда с жидкостью и импульса большой амплитуды U1, который возникает за счет резкого торможения жидкости в момент соударения сосуда с подстилающей поверхностью (см. 1-й этап на циклограмме);

- сопоставление амплитудных значений сигналов, полученных от датчика давления, возникающих в фазе разгрузки U (в момент свободного падения) и в фазе сжатия U1 (при падении на опоры), и расчет амплитуды давления в фазе сжатия P1 по формуле:

где Р - амплитуда давления в фазе разгрузки, равная гидростатическому давлению столба жидкости.

При падении камеры с датчиком на достаточно жесткую поверхность возникает динамическое давление удара, превосходящее скачок давления разгрузки, возникающий в момент сбрасывания камеры с высоты. Амплитуда давления удара определяется по установленной зависимости через калиброванный (образцовый) скачок гидростатического давления. Для случая линейной зависимости чувствительности датчика в пределах рабочего диапазона давление удара рассчитывается по формуле (1).

На следующем этапе определяют датчик с наименьшей чувствительностью, который может быть отградуирован предлагаемым способом с приемлемой точностью, и осуществляют его градуировку. Для этого, не меняя высоты сброса и жесткости подстилающей поверхности (сохраняя на каждом этапе неизменным давление, воздействующее на датчик, P1=Р2…=Рn-const), измеряют амплитуды сигналов в фазе сжатия датчиками с все уменьшающейся чувствительностью до тех пор, пока амплитуда сигнала в фазе сжатия для n-го датчика Un не станет соизмеримой с амплитудой сигнала в фазе разгрузки U для первого самого чувствительного датчика. Последнее условие вызвано необходимостью обеспечения заданной точности измерений.

Далее, увеличивая высоту сброса и жесткость подстилающей поверхности (т.е., увеличивая величину воздействующего на датчик давления), за несколько циклов градуируют n-й датчик в его рабочем диапазоне, при этом в качестве эталонного используют сигнал Un и соответствующий ему импульс давления Рn=P1.

Амплитуду импульса давления, получаемого в каждом цикле градуировки n-го датчика, рассчитывают по формуле:

где к - номер цикла градуировки n-го датчика.

Количество циклов градуировки датчика определяют исходя из величины его рабочего диапазона и необходимой точности построения градуировочной кривой.

Практическая проверка способа показала, что при сбросе камеры в идентичных условиях наблюдается некоторый разброс в величинах динамического давления удара. Для исключения неопределенности давления удара на этапе отбора датчика с наименьшей чувствительностью достаточно в камере с жидкостью размещать сразу два датчика, образцовый и калибруемый, которые при сбросе будут измерять одно и то же давление.

Реализация способа осуществлена в лабораторных условиях и позволила провести градуировку датчиков давления с верхней границей рабочего диапазона 108 Па, используя камеру с высотой жидкости 1,2 м.

1. Способ динамической градуировки датчика давления, помещенного в камеру с жидкостью, скачкообразным изменением гидростатического давления путем сбрасывания камеры с высоты и последующим определением чувствительности датчика, отличающийся тем, что камеру с жидкостью и помещенным в нее эталонным высокочувствительным датчиком давления сбрасывают на подстилающую поверхность с заданной жесткостью, регистрируют амплитудные значения сигналов, полученные от датчика давления в фазе разгрузки U (в момент свободного падения) и в фазе сжатия U1 (при падении на подстилающую поверхность), по установленной зависимости через калиброванный (образцовый) скачок гидростатического давления рассчитывают амплитуду давления в фазе сжатия P1, не меняя высоты сброса и жесткости подстилающей поверхности измеряют амплитуды сигналов в фазе сжатия датчиками с все уменьшающейся чувствительностью до тех пор, пока амплитуда сигнала в фазе сжатия для n-го датчика Un не станет соизмеримой с амплитудой сигнала в фазе разгрузки U для эталонного датчика, увеличивая высоту сброса и жесткость подстилающей поверхности за несколько циклов градуируют n-й датчик в его рабочем диапазоне, при этом в качестве эталонного используют сигнал Un и соответствующий ему импульс давления Pn=P1.

2. Способ по п.1, отличающийся тем, что эталонный высокочувствительный и низкочувствительный датчики размещают в камере одновременно.