Способ неразрушающего контроля узлов тележек железнодорожных вагонов и устройство для его реализации

Иллюстрации

Показать всеИспользование: для неразрушающего контроля узлов тележек железнодорожных вагонов. Сущность: заключается в том, что размещают на поверхности контролируемого объекта источники акустических колебаний, вводят акустические колебания в контролируемый объект, принимают и регистрируют затухающие акустические колебания, отраженные от дефекта, посредством лазерного сканирования, преобразуют результаты измерения в электрический сигнал с последующей электронной обработкой полученных сигналов, в том числе с применением компьютера, управляемого специальной программой, с запоминанием результатов обработки в памяти процессора компьютера и возможностью вывода их на дисплей, при этом местоположение источника акустических колебаний и приемника отраженных акустических сигналов на поверхности контролируемого объекта, выбирают в зависимости от конструкции конкретного контролируемого узла; ввод акустических колебаний в контролируемый объект осуществляют посредством нанесения механических ударов в определенной зоне, зависящей от типа конкретного объекта; прием отраженных акустических сигналов осуществляют посредством титановой иглы, установленной в упругом элементе, являющейся одновременно модулятором оптической системы лазерного сканера, а специальная программа для осуществления компьютерной обработка результатов измерения разработана с использованием вейвлет-анализа. Технический результат: обеспечение универсальности и расширения функциональных возможностей устройства, а также упрощение его конструкции и системы управления процессом контроля. 2 н. и 3 з.п. ф-лы, 6 ил.

Реферат

Изобретение относится к способам и устройствам диагностики технического состояния узлов подвижного состава, в частности для бесконтактного диагностического контроля узлов вагонных тележек железнодорожного транспорта, а также может быть использовано при неразрушающем контроле узлов и деталей сложной формы в различных отраслях промышленности и основных видах транспорта.

Обеспечение безопасности движения на железнодорожном (ЖД) транспорте требует постоянного контроля качества всех систем и подсистем, отвечающих за безаварийную эксплуатацию железных дорог.

Наиболее распространенными дефектами в нагруженных деталях подвижного состава являются усталостные трещины, которые, как правило, развиваются постепенно и в начале развития могут быть совершенно незаметны. Иногда они появляются в недоступных для осмотра местах. Характерным примером являются усталостные трещины, возникающие в осях колесных пар, под ступицами напрессованных на них колес или под кольцами роликовых подшипников. Появление усталостных дефектов с возможностью разрушения элементов ставит под угрозу безаварийную эксплуатацию подвижного состава.

Для обнаружения дефектов в изделиях с помощью методов неразрушающего контроля промышленность выпускает специальные приборы дефектоскопы. В вагоностроении и вагонном хозяйстве наибольшее распространение получили следующие методы неразрушающего контроля: визуальный, капиллярный (проникающих жидкостей), магнитный, электроиндукционный (вихревой), ультразвуковой, гамма-лучевой (проникающих излучений). Визуальному осмотру подвергается вся поверхность боковых рам и надрессорных балок. При этом особое внимание следует обратить на места, где датчиком был подан сигнал о возможном дефекте. На сегодняшний день основными средствами дефектоскопии на ЖД транспорте являются электромагнитные (ЭМ) и акустические дефектоскопы. К преимуществам ЭМ методов можно отнести возможность ведения бесконтактного контроля в движении, однако малая глубина проникновения электромагнитного поля в металл не позволяет обнаруживать дефекты на глубине более 6-8 мм. К достоинствам акустических методов (AM) контроля можно отнести высокую проникающую способность, что определяет их повсеместное использование для дефектоскопии рельсового пути и узлов подвижного состава (ПС). Проблема повышения эффективности средств дефектоскопии на ЖД транспорте продолжает оставаться актуальной и требует для своего решения не только усовершенствования существующих средств дефектоскопии, но и разработки принципиально новых методов НК. В настоящее время решение данной проблемы многими исследователями в области дефектоскопии видится в создании бесконтактных AM НК, основанных на различных физических принципах возбуждения и регистрации акустических колебаний.

В настоящее время трудно найти отрасль хозяйства России, где бы не применялся акустический вид НК. Состоящий из множества методов, в основу которых положено свойство акустических колебаний проникать вглубь материалов и отражаться от раздела двух сред, он нашел широкое применение при контроле изделий из различных материалов пластмасс, бетона, металлов и т.д. Широкий спектр деталей железнодорожного подвижного состава (оси локомотивов и вагонов, бандажи и цельнокатаные колеса, коленчатые валы дизелей и компрессоров, детали тяговых передач локомотивов и т.д.) контролируется акустическими методами. На их долю приходится 35-40% общего объема операций неразрушающего контроля, выполняемых при изготовлении и ремонте подвижного состава.

Различают интегральные и локальные методы. В интегральных методах анализируют собственные частоты изделия, колеблющегося как единое целое, в локальных колебания - отдельных его участков.

Пассивные акустические методы основаны на анализе упругих колебаний волн, возникающих в самом контролируемом объекте.

Метод свободных колебаний заключается в том, что если механическую систему привести в колебание импульсом УЗК, то закономерности свободных затухающих колебаний будут определяться только параметрами самой системы. Анализируя эти колебания, устанавливают наличие дефекта. Метод проникающих излучений использует способность электромагнитных излучений с длинной волны от 10 до 1×10-3А (1×10-10 м) и разной энергии квантов проникать в различные среды, при этом снижая свою интенсивность в зависимости от свойств среды. Изменение интенсивности прохода излучения через деталь регистрируется соответствующими счетчиками, фотопленкой и т.д. В качестве излучений широко используют рентгеновские или гамма-лучи. Эти методы позволяют контролировать целостность стальных деталей толщиной до 150 мм при чувствительности около 3-10% проверяемой толщины.

Падающая электромагнитная волна при отражении от вибрирующей поверхности модулируется частотой акустических колебаний ОК. Полезный сигнал можно выделять с помощью амплитудного или фазового детектирования, что дает возможность идентифицировать дефекты (Дымкин Г.Я., Лохов В.П., Цолук С.Я. «УЗК колесных пар на железных дорогах Россия: состояние и перспективы», «В мире НК» №2 - 2001 г.).

В диссертации на соискание ученой степени кандидата технических наук «Радиолокационный метод дефектоскопии объектов железнодорожного транспорта» (Кудинов Д. С., Красноярск - 2010 г.), дается обоснование возможности создания дистанционного способа дефектоскопии ЖД объектов, в т.ч. рельсов, узлов подвижного состава других узлов, с использованием радиолокационного (РЛ) метода, заключающегося в облучении объекта контроля радиосигналом сверхвысокочастотного (СВЧ) диапазона. При этом извлечение информации о дефектах осуществляется путем регистрации частоты собственных механических колебаний (ЧСК) объекта контроля РЛ методом. В качестве информативных критериев обнаружения дефектов используются два признака: 1) частотный сдвиг колебательных мод Δνi спектра ЧСК; 2) появление в спектре ЧСК дефектного объекта дополнительных колебательных мод. При увеличении размера дефекта соответственно растет величина частотного сдвига Δνi колебательных мод в спектре ЧСК. Информативность критерия обнаружения дефекта по частотному сдвигу повышается за счет суммирования частотных сдвигов характерных колебательных мод.

К недостаткам этого способа контроля следует отнести зависимость от электромагнитной наводки, которая всегда присутствует в контактной системе железнодорожного транспорта и возможность надежного обнаружения только подповерхностных дефектов на небольшую глубину.

В вагонном хозяйстве широкое распространение получил ультразвуковой метод. Этот метод контроля основан на способности ультразвуковых колебаний распространяться в материале на большие расстояния в виде направленных пучков и испытывать значительное отражение от границы раздела двух сред, резко отличающихся величиной волнового сопротивления. Большие возможности существуют для использования звуковых и ультразвуковых колебаний при дефектоскопии металлических материалов и изделий, как более акустически "упругие" и, следовательно, имеющие пониженные значения коэффициентов затухания. Так ультразвуковые колебания почти полностью отражаются от места расположения дефекта (трещины, газового пузыря и др.). Наибольшее распространение в вагоностроении и вагонном хозяйстве получили следующие виды ультразвукового контроля: резонансный, теневой, эхо-метод, импедансный, свободных колебаний.

В последние годы для повышения провозной способности железных дорог была увеличена осевая нагрузка, что привело к росту показателя износа деталей, в первую очередь это коснулось литых деталей тележек. В связи со снижением норм на содержание подвижного состава и пути в процессе эксплуатации грузовых вагонов резко увеличились динамические и ударные нагрузки на узлы и детали вагонов, в первую очередь на колесные пары, тележки и тормозное оборудование. Из-за сложности конструкции и низкой контролепригодности литых деталей существующими методами НК целесообразно рассмотреть возможность НК этих деталей акустико-эмиссионным методом. Таким образом, одним из методов решения поставленных задач может служить акустический метод, основанный на изменении скорости распространения и затухания упругих волн в кольцах роликовых подшипников и шейках осей колесных пар в зависимости от структуры и накопления микродефектов в эксплуатации под воздействием циклически меняющихся нагрузок и температуры. Необходимо определить тот уровень физических свойств металла, выше которого микродефекты перерастают в трещины и их концентрация становится опасной для дальнейшей эксплуатации. Используемые в настоящее время методы и приборы НК имеют существенные ограничения для решения такого рода задач. Гораздо важнее выявлять более раннюю стадию образования дефектов, а именно - стадию накопления дефектности - образование микротрещин, которые не обнаруживаются традиционными методами и серийными приборами, но являются возможным источником катастрофического развития трещины. Актуальность этой проблемы несомненна.

В нормативных документах Министерства путей сообщения РФ, например «Неразрущающий контроль деталей вагонов» (РД32.174-2001, М., 2001 г.), «Инструкция по неразрушающему контролю литых деталей тележек грузовых вагонов» (ТИ ЦДРВ - 32-002-2008, М., 2008 г.) и других подробно изложены операции подготовки различных узлов и деталей подвижного состава к неразрушающему контролю, который осуществляется различными способами, в том числе и ультразвуковым, который является разновидностью акустического метода контроля.

Известна автоматизированная установка для комплексного ультразвукового неразрушающего контроля колесных пар вагонов, которая содержит устройство подачи колесных пар с механизмом их разворота, устройство очистки зоны контроля, устройство вращения колесных пар, при этом цепи управления устройств соединены с пультом управления, средство диагностики состоит из установленных в каретках для контроля соответствующих областей обода, диска колеса и оси колесных пар электромагнитно-акустических преобразователей, выходы которых через блок усилителей подключены к входу блока предварительной обработки информации, соединенного с вычислительным блоком, входы электромагнитно-акустических преобразователей подключены к соответствующим выходам блока генераторов, соединенного с блоком синхронизации, к которому подключены блок предварительной обработки информации и пульт управления. Для контроля осей колесных пар электромагнитно-акустические преобразователи могут быть использованы в сочетании с феррозондовыми преобразователями или с феррозондовыми и пьезоэлектрическими преобразователями (Пат. РФ №2381496, публ. 10.02.2010 г.).

Недостатком известной установки является то, что независимо от применяемого преобразователя необходима тщательная чистовая обработка поверхности, на которую устанавливается преобразователь, и для обеспечения хорошего контакта с контролируемым объектом применение специального материала (контактной жидкости, вазелина и т.п.). Все это может привести к снижению достоверности полученного результата при увеличении затрат и времени на проведение контроля.

Известен способ для неразрушающего контроля многослойных изделий, заключающийся в нанесении механических ударов по поверхности контролируемого изделия и анализе реакции изделия на эти удары, причем удары наносятся свободно падающим ударником, изготовленным из ферромагнитного материала, а в момент отскока на него воздействуют строго дозированным электромагнитным импульсом, придающим ударнику дополнительное ускорение вверх и компенсирующим потери энергии при ударе, обусловленные затратами энергии на создание в изделии и окружающем пространстве упругих акустических волн (внутреннее трение) и пластическую деформацию поверхностных слоев соударяющихся тел, причем величину этих потерь определяют путем измерения периода установившихся колебаний ударника или амплитуды этих колебаний (Патент РФ №2168722 опубл. 20.05.2000 г.).

Преимуществом известного способа является отсутствие необходимости предварительной обработки поверхности контролируемого объекта применения контактного материала, но точность обработки сигналов, поступающих упругих волн низкая, т.к. акустический сигнал, воспринимаемый микрофоном, возбуждается не только той точкой поверхности изделия, по которой наносится удар, а практически всей поверхностью контролируемого изделия, по которому упругие волны распространяются с гораздо большей скоростью, чем по воздуху, и имеют весьма малое затухание, а следовательно, и спектр этих колебаний зависит от свойств изделия не только непосредственно под точкой удара, но и в весьма широкой области вокруг нее. Кроме того, звук издает и сам ударник, и вибрирующие при ударах элементы конструкции всего первичного преобразователя, создавая дополнительную помеху, ухудшающую чувствительность. Следует ожидать, что в цеховых условиях при автоматизации распознавания дефектов чувствительность еще больше снизится из-за наличия внешних акустических шумов, которые в цехе могут достигать интенсивностей, сравнимых или даже превосходящих полезный акустический сигнал.

Известен способ лазерно-акустического контроля твердых материалов и устройство его реализующее, которое содержит импульсно-модулированный лазер, соединенный с оптическим волокном, торец которого направлен в сторону исследуемого твердого материала, и расположенный над поверхностью исследуемого твердого материала пьезоприемник. Устройство также содержит расширяющую линзу и акустически прозрачный распределенный оптико-акустический преобразователь, излучающий акустический сигнал со своих обеих поверхностей и расположенный над поверхностью исследуемого материала. При этом торец оптического волокна через расширяющую линзу направлен на оптико-акустический преобразователь, а пьезоприемник помещен либо между оптико-акустическим преобразователем и исследуемым твердым материалом, либо со стороны оптико-акустического преобразователя, противоположной по отношению к исследуемому твердому материалу, и выполнен в виде решетки из локальных пьезоэлементов, каждый из которых соединен через предусилитель и аналого-цифровой преобразователь с компьютером (Пат. РФ №2232983 опубл. 20.07.2004 г.).

Способ заключается в генерации оптического импульса, преобразовании его в акустический сигнал, излучении этого сигнала в исследуемую среду и приеме отраженного акустического сигнала пьезоэлементом, акустический импульс генерируют с помощью двухстороннего распределенного оптико-акустического преобразователя, а отраженный сигнал принимают решеткой из локальных пьезоприемников, расположенных либо между оптико-акустическим преобразователем и исследуемым материалом, либо с обратной стороны преобразователя, при этом сигнал, поступающий с решетки пьезоприемников, обрабатывают в реальном масштабе времени.

Данное изобретение позволяет создать надежный способ лазерно-ультразвукового контроля при одностороннем режиме доступа к образцу, обладающего большой разрешающей способностью и высокой чувствительностью, однако применение пьезоэлементов и сложность оптической системы являются ее недостатками.

Наиболее близким техническим решением по достигаемому результату является устройство для осуществления неразрушающего контроля узлов и деталей транспортных средств, защищенное патентом РФ №94714, опубл. 27.05.2010 г. Устройство неразрушающего контроля выполнено в виде роботизированного комплекса, снабженного лазерным сканером и дефектоскопом, содержащим системы вихретокового, импедансного и ультразвукового контроля объектов, преобразователи которых установлены на шарнирном роботе с возможностью их перемещения и позиционирования по заданной траектории в трехмерном пространстве, при этом шарнирный робот размещен на портале, снабженном механизмами горизонтального и вертикального перемещения. Каждый режим дефектоскопии проводится с соответствующей заменой типа преобразователя - поз.6, или 7, или 8.

Устройство неразрушающего контроля в режиме лазерного сканирования обеспечивает заданную траекторию перемещения лазерного сканера 2, размещенного на шарнирном роботе 1, для проведения измерений от текущего положения сканирующей лазерного сканера 2 до светового пятна на объекте контроля. Лазерный сканер 2 реализует принцип оптической триангуляции, основанный на регистрации изменения положения отраженного светового пятна от контролируемого объекта на светочувствительной линейке фотоприемника - лазерного сканера 2.

Принцип работы лазерного сканера заключается в следующем. Излучение полупроводникового лазера фокусируется объективом излучателя на объекте контроля. Рассеянное на объекте контроля излучение объективом приемника собирается на светочувствительной линейке. Процессор сигналов рассчитывает расстояние от лазерного датчика до текущей точки сканирования на объекте контроля по положению изображения светового пятна на светочувствительной линейке. Результаты обработки отображаются на экране и/или заносятся в энергонезависимую память персонального компьютера 30.

Электронный блок обработки результатов измерений 29 рассматриваемого устройства в режиме ультразвукового контроля реализует принципы ультразвуковой дефектоскопии, основанные на прохождении, отражении и трансформации ультразвуковых колебаний на неоднородностях, несплошностях материалов, т.е. их дефектах. Ультразвуковая система контроля 3 предназначена для неразрушающего контроля материалов на наличие дефектов типа нарушения сплошности, определения координат дефектов, измерения амплитуд эхо-сигналов от дефектов, измерения времени распространения ультразвуковых колебаний в материалах. Напряжение генератора импульсов возбуждения подается на электромагнитно-акустический преобразователь. Ультразвуковые колебания, генерируемые электромагнитно-акустический преобразователем, распространяются в объекте контроля, отражаются от дефекта и принимаются контролирующим устройством при различных положениях пьезоэлектрического преобразователя относительно дефекта. Координата электромагнитно-акустический преобразователя в процессе перемещения автоматически фиксируется устройством определения положения электромагнитно-акустический преобразователя. Совокупность данных, собранных о дефекте, обрабатывается встроенным процессором. Результаты обработки в виде потребительских параметров дефекта отображаются на экране и/или заносятся в энергонезависимую память устройства.

Автоматическая система управления устройства неразрушающего контроля обеспечивает выбор оптимального инструмента контроля и его автоматическую замену при дефектоскопии, т.е. стыковку и расстыковку преобразователей.

Независимо от выбранного способа неразрушающего контроля, акустические колебания в объект контроля вводятся импульсным генератором через электромагнитный или вихревой преобразователь или пьезоэлемент, для чего необходимо обеспечить хороший контакт с поверхностью контролируемого изделия.

Кроме этого общего недостатка, свойственного способу возбуждения акустических колебаний в контролируемом объекте, следует отметить, что искусственное расширение функциональных возможностей устройства осуществляется за счет усложнения конструкции и управление его работой, что повышает стоимость устройства.

Технической задачей предполагаемого изобретения является разработка способа и устройства для неразрушающего контроля узлов железнодорожных вагонов, преимущественно тележек, колесных пар и других узлов, обеспечивающего качество неразрушающего контроля независимо от контролируемого изделия, за счет чего и достигается универсальность и расширение функциональных возможностей устройства, а также упрощение его конструкции и системы управления процессом контроля.

Технический результат достигается за счет того, что в известный способ неразрущающего контроля узлов и деталей, преимущественно железнодорожных вагонов, включающий размещение на поверхности контролируемого объекта источников акустических колебаний, введение акустических колебаний в контролируемый объект, прием и регистрацию затухающих акустических колебаний, отраженных от дефекта, посредством лазерного сканирования, преобразование результатов измерений в электрический сигнал, с последующей электронной обработкой полученных сигналов, в том числе с применением компьютера, управляемого программой, с запоминанием результатов в памяти процессора компьютера и выводом их на дисплей, внесены изменения, а именно:

- местоположение источника акустических колебаний и приемника отраженных акустических сигналов на поверхности контролируемого объекта, осуществляют в зависимости от конструкции конкретного контролируемого узла;

- акустические колебания вводятся в контролируемый объект посредством нанесения механических ударов в определенной зоне, зависящей от типа конкретного объекта;

- введение акустических колебаний осуществляют путем нанесения серии ударов с интервалом, оптимизированным по длительности для конкретного типа изделий;

- прием отраженных акустических сигналов осуществляют посредством датчика лазера, являющегося одновременно модулятором оптической системы лазерного сканера.

- компьютерная обработка результатов измерения осуществляется с помощью прикладных программ, разработанных с использованием вейвлет - анализа.

Кроме того, электронная обработка полученных результатов измерения осуществляется в два этапа. На первом этапе производится отбраковка деталей, а на второй, после обработки компьютерной программой, определяется расположение дефекта в контролируемом объекте.

Оптимальное место расположения источника акустических колебаний и устройства приема отраженных от дефекта акустических сигналов в зависимости от конкретного изделия были установлены на основании длительных исследований, также как и оптимальное количество ударов для получения наиболее достоверного результата измерения.

В качестве датчика оптического лазера используется металлическая игла, являющаяся одновременно модулятором оптической системы лазера, что позволяет повысить достоверность полученных результатов измерений, т.к. не требует наклеивания на контролируемый объект специальной прозрачной пленки или пьезоэлементов и не зависит от формы и состояния поверхности контролируемого объекта.

Прикладная программа для управления работой компьютера разработана с использованием вейвлет - преобразования по отдельным частотам с разрешением по спектру равным 0,5 Гц во всех выбранных диапазонах, взвешением сигнала и ограничением по времени базисных функций преобразования с помощью оконной функции Хэмминга - Маллата.

Соответственно, в известное устройство неразрушающего контроля узлов и деталей транспортного средства, содержащее источник введения акустических колебаний в контролируемый объект, датчик приема затухающих колебаний, лазерный сканер, фотоприемник которого через усилитель соединен с электронным блоком обработки, полученных сигналов, представляющий из себя компьютер, снабженный специальными программами, хранящимися в памяти компьютера в виде файлов, внесены изменения, а именно:

- в качестве источника акустических колебаний применен электромагнитный ударник, якорь-ударник которого размещен в катушке соленоида и нижняя часть его выполнена в виде конического закаленного бойка;

- в качестве датчика приема отраженных от дефекта акустических колебаний применяется титановая игла, установленная в упругом элементе и являющаяся одновременно модулятором оптической системы лазерного сканера;

Кроме того, в оптическую систему лазерного сканера дополнительно введены элемент формирования перетяжки лазерного луча, узел подстройки положения лазерного луча и демпфер, корпус датчика снабжен магнитным креплением и виброизолирующей опорой.

Специальная форма наконечника ударника выбрана из условия повышения стабильности контакта его с контролируемым объектом. Боек выполнен конусным, т.к. верхняя расширенная часть обеспечивает надежное соединение его с цилиндрической частью якоря-ударника, а сужение его обеспечивает больший зазор между выходным отверстием корпуса и бойком, что улучшает условия вытекания воздуха из полости катушки соленоида и снижает поршневой эффект, тормозящий ударник для разгона. Выполнение его из закаленного материала повышает его прочность и увеличивает срок эксплуатации.

Использование в качестве датчика упругих колебаний титановой иглы позволяет расширить область применения датчика повысить точность измерения, т.к. контакт с исследуемым объектом происходит в точке и не зависит от того, каким образом получены акустические колебания объекта исследования. Такое выполнение датчика упругих колебаний не вносит погрешность в измеряемый сигнал и позволяет измерить все модулированные сигналы.

Перетяжка используется для установки оптимального положения зеркала, отражающего лазерный луч, а устройство подстройки повышает точность фокусирования модулированного сигнала.

Магнитное крепление к корпусу датчика виброизолирующей опоры позволяет стабилизировать положение датчика на поверхности на исследуемом объекте, не внося погрешности в измерение.

Сущность изобретения поясняется нижеследующим описанием и чертежами, где:

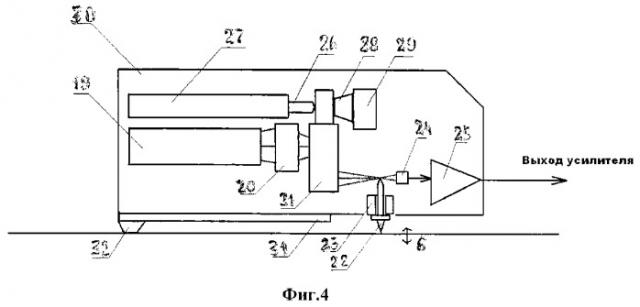

На фиг.1. показан общий вид устройства неразрущающего контроля;

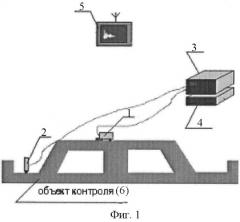

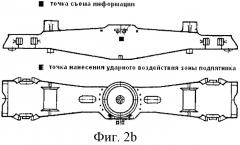

На фиг.2. (а-с), показаны отдельные узлы вагонных тележек и места установки источника акустических колебаний (электромагнитного ударника) и приемника отраженных колебаний (лазерного сканера), в зависимости от контролируемой детали;

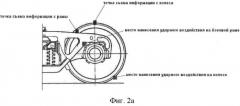

На фиг.3 приведен общий вид электромагнитного ударника, а на фиг.4 - общий вид лазерного сканера.

На фиг.1 показаны: лазерный сканер 1, электромагнитный ударник 2, электронный блок питания и управления 3 с аккумуляторным блоком питания 4, компьютер 5 или ноутбук с пакетом прикладных программ, предназначенных для управления комплексом в режиме съема и обработки информации, получаемой от лазерного сканера 1. На фиг.1 приведена деталь 6 вагонной тележки, являющаяся объектом контроля.

Фиг.2 в пояснениях не нуждается. На ней значками и текстом указаны местоположение электромагнитного ударника и приемника (лазерного сканера).

На фиг.3 показана конструкция электромагнитного ударника 2, состоящего из корпуса 7, выполненного из немагнитного материала, снабженного с торцов крышками 8 и 9, соленоида 10, который размещен внутри корпуса коаксиально по отношению к якорю-ударнику 11, с фланцем 12, возвратная пружина 13, боек 14, наконечник бойка 15, демпфер 16, отверстия 17, проточки 18 (показаны условно).

На фиг.4 показана конструкция лазерного сканера 1, включающая система 19 фокусировки зеркал и перетяжки лазерного луча 20, устройство 21 подстройки положения лазерного луча, титановая игла 22 - датчик упругих колебаний и одновременно модулятор лазерного луча, размещеная в упругом элементе 23, фотоприемник 24, усилитель мощности 25, выход которого соединен с электронной системой обработки измеряемых сигналов, толкатель 26, снабженный ручным или моторизованным приводом 27 для фокусирования лазерного луча, демпфер 28, установленный на опорной стойке 29. Лазерный сканер 1 размещен в корпусе 30, а снизу к нему прикреплен постоянный магнит 31 для установки лазерного сканера в исходное положение относительно контролируемого объекта 6 на виброизолирующую опору 32.

Работа устройства осуществляется в следующей последовательности. Лазерный сканер 1 устанавливается таким образом, чтобы точка касания поверхности объекта контроля титановой иглой 22 (датчика упругих колебаний и модулятора) - точка съема упругих колебаний - располагалась на «точке съема информации», указанной (рис.2) в соответствии с типом изделия (колесо, боковая рама и т.д.). Электромагнитный ударник 2 устанавливается в указанное место, в зависимости от типа контролируемой детали (см. рис.2). После установки лазерного сканера на поверхность объекта контроля необходимо провести его настройку, с помощью регулятора 21 положения лазерного луча, расположенного на задней стенке корпуса 30 таким образом, чтобы светодиоды расположенные в узле подключения кабеля не горели либо горели слабо. Далее проводится настройки и проверка готовности устройства к работе. Перед проведением контроля путем нажатия кнопки «пуск» проводится запуск программной части устройства, при этом на рукоятке держателя начинает мигать зеленый светодиод «готовность», подтверждающий готовность программной части комплекса к проведению работ. После установки на деталь и настройки дальнейшая работа устройства проходит в автоматическом режиме, что исключает влияние субъективного фактора на получение результатов неразрушающего контроля.

Затем последовательно клавишами на передней панели блока 3 анализа и управления комплексом производится включение лазерного сканера 1, фотоприемника 24 и усилителей сигнала 25 и электромагнитного ударника 2. По команде компьютера 5 электромагнитный ударник 2 производит ударное возбуждение контролируемой зоны объекта контроля (в соответствии с типом контролируемого изделия - колесо, рама). С целью повышения достоверности получаемой информации и обработки ее статистическими методами ударное возбуждение выполняется шесть раз с интервалом, оптимизированным по длительности для конкретного изделия. Свободно затухающие упругие колебания регистрируются лазерным сканером 1. Это происходит следующим образом. Титановая игла 22 воспринимает акустические колебания с поверхности контролируемого объекта и, т.к. она одновременно является модулятором лазерного луча на выходе блока протяжки 21, то изменение этих колебаний принимается фотоприемником 24 и амплитудно-модулированный сигнал преобразуется в электрический сигнал, который поступает в электронный блок питания и управления 3 для фильтрации и далее - в компьютер 5. В компьютере 5 аналоговый сигнал лазерного сканера 1 оцифровывается, и в цифровой форме сохраняется вся информация, полученная при проведении контроля.

Программное обеспечение используемое в составе устройства и обеспечивает необходимые операции, как при формировании управляющих сигналов к исполнительным механизмам, так и при обработке акустических сигналов с целью получения информации о наличии несплошностей. Процесс обнаружения несплошностей в объекте контроля состоит из двух этапов. На первом этапе осуществляют запись файлов акустических сигналов, получаемых при использовании электромагнитного ударника, с помощью которого осуществляется «прозвучка» объектов контроля.

Результаты контроля отображаются на дисплее компьютера в виде набора точек в количестве, соответствующем определенной зоне контроля. Точки в зависимости от результатов контроля автоматически окрашиваются в зеленый (дефект не выявляется) или красный (дефект) цвета. Далее проводят анализ критичности, обнаруженной несплошности по величине акустической активности, без привязки к типу и геометрическим параметрам.

Критерием при принятии решение о допустимости или недопустимости найденных дефектов (несплошностей) является процентное соотношение количества зеленых и красных точек в зоне контроля, так, например, если по результатам контроля внутреннего радиуса R55 боковой рамы из шести точек нанесения ударного воздействия две окрашены в красный цвет - несплошность опасности при эксплуатации не представляет, если три - рекомендуется провести дополнительный контроль, пять и более - деталь подлежит браковке и изъятию из эксплуатации.

На втором этапе сохраненная в компьютере информация обрабатывается с помощью специальной программы. Проведенный компьютерный анализ позволяет из обработки оцифрованных записанных файлов акустических сигналов и полученных данных, содержащих информацию о состоянии объектов контроля, выявить имеющиеся в контролируемом объекте несплошности.

Заявляемое изобретение обладает рядом преимуществ по сравнению с известными техническими решениями, т.к. повышает надежность работы устройства, облегчает его эксплуатацию, т.к. возбуждение колебаний в объекте контроля происходит электромагнитным ударником без применения человеческой силы, методом свободных колебаний, что повышает стабильность сигнала и, следовательно, достоверность контроля и не требует предварительной обработки поверхности контролируемого объекта и применения специальной контактной жидкости.

Упругие колебания передаются с поверхности объекта контроля на лазерный луч с помощью дополнительного «элемента» - титановой иглы, что позволяет использовать его в качестве датчика на объектах ЛЮБОЙ формы, и не зависят от способа ввода свободных колебаний в исследуемый объект, что расширяет область применения устройства.

В настоящее время предлагаемое техническое решения проходит опытно-промышленную проверку в нескольких железнодорожных депо и после ее окончания будет широко внедряться в различных областях техники, в первую очередь на железнодорожном транспорте.

1. Способ неразрушающего контроля узлов тележек железнодорожных вагонов, включающий размещение на поверхности контролируемого объекта источников акустических колебаний, введение акустических колебаний в контролируемый объект, прием и регистрацию затухающих акустических колебаний, отраженных от дефекта, посредством лазерного сканирования, преобразование результатов измерения в электрический сигнал, последующую электронную обработку полученных сигналов, в том числе с применением компьютера, управляемого специальной программой, с запоминанием результатов обработки в памяти процессора компьютера и возможностью вывода их на дисплей, отличающийся тем, что местоположение источника акустических колебаний и приемника отраженных акустических сигналов на поверхности контролируемого объекта выбирают в зависимости от конструкции конкретного контролируемого узла; ввод акустических колебаний в контролируемый объект осуществляют посредством нанесения механических ударов в определенной зоне, зависящей от типа конкретного объекта; прием отраженных акустических сигналов осуществляют посредством титановой иглы, установленной в упругом элементе, являющейся одновременно модулятором оптической системы лазерного сканера, а специальная программа для осуществления компьютерной обработки результатов измерения разработана с использованием вейвлет-анализа.

2. Способ по п.1, отличающийся тем, что введение акустических колебаний осуществляют путем нанесения серии ударов с интервалом, оптимизированным по длительности для конкретного типа изделий.

3. Способ по п.1, отличающийся тем, что электронная обработка полученных результатов измерения осуществляется в два этапа, причем на первом этапе осуществляют отбраковку деталей по соотношению количества зеленых и красных точек в зоне контроля, выведенных на дисплей, а на втором, после обработки компьютерной программой, определяют расположение дефекта в контролируемом объекте.

4. Устройство для неразрушающего контроля узлов тележек железнодорожных вагонов, содержащее источник введения акустических колебаний в контролируемый объект, датчик приема затухающих колебаний, лазерный сканер, фотоприемник которого через усилитель соединен с электронным блоком обработки, полученных электрических сигналов, представляющий из себя компьютер, снабженный специальными программами, хранящимися в памяти процессора компьютера в виде файлов, отличающееся тем, что в качестве источника акустических колебаний применен электромагнитный ударник, якорь-ударник которого размещен в катушке соленоида и нижняя часть его выполнена в виде конического закаленного бойка, а датчик приема акустических колебаний выполнен в виде титановой иглы, установленной в упругом элементе и являющейся одновременн