Способ автоматического управления процессом жидкостной экстракции в вибрационной колонне

Иллюстрации

Показать всеИзобретение относится к способу автоматического управления процессом жидкостной экстракции в экстракционных колоннах, преимущественно вибрационных, и может быть использовано в гидрометаллургических, нефтехимических, радиохимических и других производствах. Способ включает в себя регулирование расходов исходного водного раствора и экстрагента, образующих дисперсию в колонне, регулирование границы раздела фаз, оценку задержки дисперсной фазы в колонне путем измерения перепада давления и регулирование интенсивности вибрации насадки колонны путем изменения частоты вибрации. При этом дополнительно измеряют средний диаметр капель дисперсной фазы, сопоставляют его с заданным значением и используют возникшее рассогласование для изменения интенсивности вибрации насадки путем регулирования частоты и амплитуды ее вибрации. Регулирование границы раздела фаз производят путем отвода сплошной фазы из нижней части колонны. Достигаемый при этом технический результат заключается в повышении эффективности жидкостной экстракции в вибрационной колонне за счет регулирования размера капель дисперсной фазы и соответственно поверхности массообмена, что позволяет повысить устойчивость работы колонны и ее производительность. 1 з.п. ф-лы, 1 ил., 1 пр.

Реферат

Изобретение относится к способам автоматического управления процессом жидкостной экстракции в экстракционных колоннах, преимущественно вибрационных, и может быть использовано в гидрометаллургических, нефтехимических, радиохимических и других производствах.

Известен способ автоматического управления процессом жидкостной экстракции в пульсационной колонне (см. а.с. 645670 СССР, МКИ2 B01D 11/04, G05D 27/00, 1979), включающий стабилизацию концентрации экстрагируемого вещества в аппарате путем изменения расхода экстрагента и стабилизацию величины задержки дисперсной фазы в колонне в результате воздействия на амплитуду пульсаций жидкости в колонне. При этом появляется возможность изменять соотношение потоков в диапазоне ±100% при изменении амплитуды пульсаций в 2,3 раза, что позволяет повысить эффективность процесса.

Недостатком данного способа является то, что повышение эффективности процесса не может быть достигнуто, так как нарушение соотношения потоков - одного из основных режимных параметров процесса экстракции - будет неизбежно приводить к нарушению массопередачи, а значительное изменение амплитуды пульсаций может привести к захлебыванию колонны при нагрузках, близких к оптимальным. В способе не предусмотрены оценка и регулирование поверхности массообмена.

Известен также принятый в качестве прототипа способ автоматического управления процессом жидкостной экстракции в вибрационной колонне (см. Taylor P.A., Baird M.H.I, Kusuma I. / Computer control of holdup in a reciprocating plate extraction column. // Can. J. Chem. Eng. 1982. V.60, №4. P.556-565), включающий регулирование расходов исходного водного раствора и экстрагента, регулирование границы раздела фаз путем изменения расходов входящих в колонну взаимодействующих потоков, оценку задержки дисперсной фазы колонны путем измерения перепада давления в зоне действия насадки колонны и регулирование интенсивности вибрации насадки путем изменения частоты вибрации.

Недостатком известного способа является то, что использование задержки дисперсной фазы в качестве основного регулирующего параметра не может обеспечить качественного регулирования процесса жидкостной экстракции в вибрационной колонне, так как задержка дисперсной фазы не является однозначной характеристикой массопереноса, скорость которого зависит от площади поверхности контакта фаз. При неизменной задержке дисперсной фазы площадь поверхности массообмена не является постоянной величиной и поэтому стабильность задержки не является гарантией качественного регулирования экстракционного процесса в вибрационной колонне.

Настоящее изобретение направлено на достижение технического результата, заключающегося в повышении эффективности жидкостной экстракции в вибрационной колонне за счет регулирования размера капель дисперсной фазы и соответственно поверхности массообмена, что позволяет повысить устойчивость работы колонны и ее производительность.

Технический результат достигается тем, что в способе автоматического управления процессом жидкостной экстракции в вибрационной колонне, включающем регулирование расходов исходного водного раствора и экстрагента, образующих дисперсию в колонне, регулирование границы раздела фаз, оценку задержки дисперсной фазы в колонне путем измерения перепада давления и регулирование интенсивности вибрации насадки колонны путем изменения частоты вибрации, согласно изобретению, дополнительно измеряют средний диаметр капель дисперсной фазы, сопоставляют его с заданным значением и используют возникшее рассогласование для изменения интенсивности вибрации насадки путем регулирования частоты и амплитуды ее вибрации согласно зависимости

где dк - средний диаметр капель дисперсной фазы, м;

b0, b1, b2, b3 - эмпирические коэффициенты; b0=(0,9-2,1)·10-3,

b1=-(3,07-6,15)·10-3, b2=(0,011-0,02)·10-3, b3=(3-12)·10-3;

µд - вязкость дисперсной фазы, Па·с;

σ - межфазное натяжение, Н/м;

A - двойная амплитуда вибрации насадки, м;

f - частота вибрации насадки, Гц;

Технический результат достигается также тем, что регулирование границы раздела фаз производят путем отвода сплошной фазы из нижней части колонны.

Сущность изобретения заключается в следующем. В жидкостной экстракции размер капель дисперсной фазы - важнейший параметр, от которого зависит как производительность вибрационной колонны, так и ее устойчивая работа. Как правило, средний диаметр капли, оптимальный с точки зрения массопередачи, задается уже на стадии проектирования колонны как одна из величин, входящих в состав исходных данных. Его рассчитывают по эмпирическим уравнениям или находят экспериментально, что более предпочтительно, так как одновременно определяют и параметры вибраций насадки - амплитуду и частоту, при которых эта капля становится оптимальной. В большинство эмпирических уравнений, позволяющих рассчитывать средний диаметр капель, входит комплексный член (А·f)n, где A - двойная амплитуда, f - частота вибрации, n - показатель степени, определяемый экспериментально и зависящий от конструкционных особенностей аппарата и физико-химических свойств экстракционной системы (см. Городецкий И.Я., Васин А.А., Олевский В.М., Лупанов П.А. Вибрационные массообменные аппараты. - М: Химия, 1980, с.101-103). Однако влияние амплитуды и частоты вибраций насадки на диаметр капель в зависимости от свойств экстракционной системы неодинаково, поэтому предпочтительно, чтобы комплексный член имел вид (Anfm), где n не равно m, что и было учтено при разработке заявляемого способа управления процессом жидкостной экстракции в вибрационной колонне.

Ввиду того, что средний диаметр капель является функцией нескольких переменных, нелинейно связанных между собой, не представляется возможным описать их взаимосвязь в виде детерминированной математической модели, которая необходима для осуществления управления процессом экстракции. Однако эту проблему можно решить с помощью уравнения линейной регрессии, которая была получена методом планирования экстремального эксперимента. С этой целью были проведены опыты с использованием полного факторного эксперимента (ПФЭ) по плану типа 2к, где к - число факторов, в качестве которых были выбраны: вязкость дисперсной фазы, межфазное натяжение и комплекс Af2. После обработки экспериментальных данных было получено линейное уравнение регрессии вида (1).

Существенные признаки заявленного изобретения, определяющие объем правовой охраны и достаточные для получения вышеуказанного технического результата, выполняют функции и соотносятся с результатом следующим образом.

Дополнительное измерение среднего диаметра капель дисперсной фазы в реальном режиме времени позволяет контролировать поверхность массообмена при поддержании требуемой величины задержки дисперсной фазы в колонне.

Регулирование частоты и амплитуды вибрации насадки согласно зависимости: dк=b0+b1µд+b2σ+b3Af2 обеспечивает возможность определения конкретного значения частоты f и амплитуды A с учетом отклонения измеренной величины среднего диаметра капель dк дисперсной фазы от заданного при соответствующих для данной экстракционной системы вязкости µд и межфазном натяжении σ. Конкретные значения µд и σ зависят от физико-химических свойств экстракционной системы и определяются экспериментально перед запуском колонны. Для обеспечения устойчивой и производительной работы колонны регулирующее воздействие на частоту и амплитуду должно быть пропорционально величине рассогласования среднего диаметра капли.

Значение эмпирических коэффициентов b0, b1, b2, b3 изменяется в следующих пределах: b0=(0,9-2,1)·10-3, b1=-(3,07-6,15)·10-3, b2=(0,011-0,02)·10-3, b3=(3-12)·10-3. Для систем, в которых в качестве исходного используют растворы минеральных кислот и их солей, а в качестве экстрагента - алифатические спирты фракций C7-C8, величины коэффициентов приближаются к нижнему пределу значений. Для систем с аналогичным исходным раствором и нейтральными экстрагентами, например трибутилфосфатом, величины коэффициентов будут стремиться к верхнему пределу. Для тех же исходных растворов, но с использованием анионообменных экстрагентов, например третичных аминов, величины коэффициентов будут находиться в основном в области средних значений.

Совокупность вышеуказанных признаков необходима и достаточна для достижения технического результата изобретения, заключающегося в повышении устойчивости работы колонны и ее производительности за счет регулирования размера капель дисперсной фазы и соответственно поверхности массообмена. Это позволяет повысить эффективность жидкостной экстракции в вибрационной колонне.

В частном случае осуществления изобретения предпочтительны следующие конкретные операции.

Регулирование границы раздела фаз путем отвода сплошной фазы из нижней части колонны позволяет предотвратить вероятность уноса дисперсной фазы с потоком сплошной или утечки сплошной фазы с потоком дисперсной, что повышает устойчивость работы колонны.

Вышеуказанный частный признак изобретения позволяют осуществить способ в оптимальном режиме с точки зрения повышения эффективности жидкостной экстракции в вибрационной колонне.

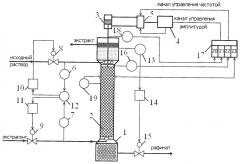

На чертеже изображена принципиальная схема реализации предлагаемого способа автоматического управления жидкостной экстракцией.

Схема включает вертикально установленную вибрационную колонну 1 с перемешивающим устройством в виде насадки 2, гидроцилиндр 3 для создания вибрации насадки 2, маслостанцию 4, электрогидравлический преобразователь 5, датчики 6 и 7 расхода соответственно исходного раствора и экстрагента, регулирующие клапаны 8 и 9 на линиях подачи исходного раствора и экстрагента, регуляторы 10 и 11 расхода исходного раствора и экстрагента, вычислительный модуль 12 соотношения расходов фаз, датчик 13 уровня раздела фаз в колонне, регулятор 14 уровня раздела фаз, клапан 15 отвода рафината, датчик 16 измерения диаметра капель, блок 17 управления гидроцилиндром 3, датчик 18 частоты и амплитуды вибраций насадки, датчик 19 перепада давления, вычислительные модули 20, 21 для преобразования аналоговых сигналов частоты и амплитуды в дискретные сигналы, модуль 22 для определения количества капель и их диаметра и модуль 23 для преобразования аналогового сигнала перепада давления в дискретный сигнал.

Предлагаемый способ осуществляется следующим образом. С помощью датчиков расхода 6 и 7 измеряют объемные скорости исходного раствора и экстрагента. Сигналы с датчиков направляют на вход вычислительного модуля 12, в составе которого имеются инверторы и сумматор (не показаны). В вычислительном модуле 12 вычисляют текущее значение отношения фаз и сравнивают с заданной величиной, соответствующей технологическому регламенту. При наличии рассогласования на выходе модуля 12 появляется выходной сигнал, который подают на вход регулятора 10 или 11. Выходные сигналы с регуляторов 10 и 11 воздействуют на регулирующие клапаны 8 и 9, в результате чего стабилизируются объемные скорости исходного раствора и экстрагента и соотношение их расходов.

Регулирование положения границы раздела фаз (ГРФ) в колонне необходимо для предотвращения уноса дисперсной фазы с потоком сплошной или утечки сплошной фазы с потоком дисперсной. Измерение положения ГРФ производят с помощью датчика 13 и стабилизируют ее положение регулятором 14, воздействуя на регулирующий клапан 15, расположенный на линии отвода рафината.

Оптимальный гидродинамический режим, от которого зависит устойчивая работа аппарата и его производительность, необходимо поддерживать в стабильном состоянии. В предлагаемом способе эта задача решается с помощью датчика 16, измеряющего диаметр капель, блока 17 управления гидроцилиндром 3 и датчика 18, фиксирующего частоту и амплитуду вибраций насадки 2. С помощью датчика 16 в реальном масштабе времени информация о диаметре капель дисперсной фазы передается в модуль 22, вычисляющий средний диаметр капель и площадь межфазной поверхности. Одновременно с помощью датчика 19 и модуля 23 измеряют перепад давления в колонне. Информацию с модуля 23 передают в модуль 22, где по величине перепада давления в работающей колонне производят оценку задержки дисперсной фазы.

Если измеренный с помощью датчика 16 средний диаметр капель превышает допустимое отклонение от заданного для данной экстракционной системы, а задержка находится в норме, то в модуле 22 с учетом возникшего рассогласования вычисляется на основе зависимости (1), на какую величину следует изменить частоту вибрации, чтобы средний диаметр капель стал соответствовать заданному. Далее в модуле 20, функционально связанном с модулем 22, формируется командный сигнал, который по каналу управления частотой вибрации насадки, включающем модуль 22, электрогидравлический преобразователь 5, гидроцилиндр 3, воздействует на последний, увеличивая частоту вибраций насадки. В результате пропорционально увеличению частоты повысится количество подводимой энергии, затрачиваемой на процесс дробления капель, благодаря чему средний диаметр капель уменьшится до заданного размера. Далее для сохранения установленного гидродинамического режима осуществляют коррекцию амплитуды в сторону ее уменьшения через датчик 18, модуль 20, маслостанцию 4, электрогидравлический преобразователь 5 и гидроцилиндр 3.

Укрупнение капель при неизменных задержке и других регулируемых параметрах объясняется увеличением статической составляющей задержки, которая зависит, в частности, от адгезионных свойств дисперсной фазы, то есть от степени ее прилипания к материалу насадки. Благодаря тому, что в заявленном способе регулирования используется гидравлический вибропривод, возвратно-поступательное движение насадки осуществляется пилообразно, то есть с резким изменением направления движения в нижней и верхней точках положения насадки. Оторвать пленку дисперсной фазы от насадки тем легче, чем чаще насадка совершает пилообразные колебания. С учетом того, что в предложенной зависимости (1) частота вибрации присутствует в виде f2, воздействие именно на частоту вибрации является предпочтительным. То есть воздействовать на процесс дробления капель через изменение частоты с точки зрения энергетических затрат является более эффективным, чем через изменение амплитуды А, присутствующей в зависимости (1) в первой степени.

Если в процессе регулирования задержка дисперсной фазы превысит допустимую, а средний диаметр капель соответствует заданному, то предпочтительно воздействовать на амплитуду вибраций, поскольку именно она в основном влияет на величину задержки при прочих стабильных параметрах. В этом случае сигнал с датчика 19 перепада давления подается на вход модуля 23, в котором определяются знак и величина отклонения задержки. Затем выходной сигнал из модуля 23 поступает на вход модуля 21, в котором оценивается, на какую величину необходимо уменьшить или увеличить амплитуду. В модуле 21 формируется команда, которая проходит по каналу управления амплитудой, включающем маслостанцию 4, электрогидравлический преобразователь 5 и гидроцилиндр 3. После выполнения этой команды ход поршня цилиндра уменьшается или увеличивается, что приводит к уменьшению или увеличению амплитуды вибрации насадки и, как следствие, к снижению или увеличению задержки. Для сохранения заданного гидродинамического режима затем может быть осуществлена коррекция частоты вибрации насадки аналогично описанному выше.

Если средний диаметр капель становится меньше допустимого, что способствует увеличению поверхности массообмена, управление процессом экстракции ведется в направлении контроля и регулирования величины задержки и положения ГРФ для исключения захлебывания колонны.

Сущность предлагаемого способа может быть пояснена следующим примером конкретного выполненя.

Пример. Осуществляют автоматическое управление процессом жидкостной экстракции в вибрационной колонне. Используется система, содержащая солянокислый раствор циркония и РЗЭ и экстрагент в виде третичных аминов с керосином. Для этой системы вязкость дисперсной фазы µд=0,0019 Па·с, межфазное натяжение σ=0,037 Н/м, эмпирические коэффициенты b0, b1, b2, b3 соответственно равны: b0=1,2·10-3, b1=4,27·10-3, b2=0,015·10-3, b3=7·10-3. В установившемся режиме работы колонны величина измеренного среднего диаметра капель dк оказалась равной 2±0,1 мм, что соответствует оптимальному диаметру и является заданной величиной, которая поддерживается постоянной за счет подводимой энергии, зависящей от интенсивности вибрации насадки. Для создания капель такого размера в данной экстракционной системе необходима интенсивность Af2=0,125 м/с2 при A=0,02 м, и f=2,5 Гц. Спустя 23 минуты система измерения капель зафиксировала текущее значение среднего диаметра капель, которое составило , что превышает заданную величину dк. При этом задержка дисперсной фазы и другие регулируемые параметры оставались неизменными. Далее процесс регулирования осуществляют согласно нижеследующему алгоритму. По разности определяется величина рассогласования, которая в модуле 22 преобразуется в пропорциональное изменение частоты вибрации насадки и формируется управляющий сигнал для восстановления заданного диаметра капли с последующей коррекцией амплитуды. При этом зависимость (1) имеет вид:

В уравнение (2) вводится значение текущего диаметра и вычисляется интенсивность вибрации Af2:

.

Затем из равенства Af2=0,156 м/с2 вычисляется частота f при исходном значении амплитуды A=0,02 м:

f=(0,156/0,02)0,5=2,793 Гц.

Далее по цепочке: модуль 22 - электрогидравлический преобразователь 5 - гидроцилиндр 3 поршень гидроцилиндра начинает совершать колебания с частотой на 0,293 Гц большей, чем первоначально установленная. Одновременно с целью сохранения неизменной задержки дисперсной фазы производится корректировка амплитуды, величина которой вычисляется в модуле 20 по следующему алгоритму. По заданной интенсивности и найденной частоте вибрации из комплекса Af2 вычисляется амплитуда:

A=0,125/f2=0,125/2,7932=0,016 м.

После этого по каналу управления амплитудой, включающему датчик 18, модуль 20, маслостанцию 4, электрогидравлический преобразователь 5, гидроцилиндр 3, передается регулирующее воздействие, и амплитуда колебаний насадки уменьшается на 3 мм. Через 3-5 минут средний диаметр капель восстанавливается до заданного, что соответствует расчетным данным согласно зависимости (1):

dк=1,2·10-3-4,27·10-3·0,0019+0,015·10-3·0,037+7·10-30,016·2,7932=2,066·10-3 м.

В результате регулирования средний диметр капель восстановлен до оптимального для данной экстракционной системы и, следовательно, сохранена необходимая величина контакта фаз, гарантирующая высокую эффективность процесса и производительность колонны.

Таким образом, предлагаемый способ управления процессом жидкостной экстракции за счет регулирования размера капель дисперсной фазы с учетом ее задержки и регулирования других параметров позволяет стабилизировать гидродинамический режим экстракции и обеспечить необходимую поверхность массообмена, что способствует повышению эффективности работы вибрационной колонны.

1. Способ автоматического управления процессом жидкостной экстракции в вибрационной колонне, включающий регулирование расходов исходного водного раствора и экстрагента, образующих дисперсию в колонне, регулирование границы раздела фаз, оценку задержки дисперсной фазы в колонне путем измерения перепада давления и регулирование интенсивности вибрации насадки колонны путем изменения частоты вибрации, отличающийся тем, что дополнительно измеряют средний диаметр капель дисперсной фазы, сопоставляют его с заданным значением и используют возникшее рассогласование для изменения интенсивности вибрации насадки путем регулирования частоты и амплитуды ее вибрации согласно зависимостиdк=b0+b1µд+b2σ+b3Af2,где dк - средний диаметр капель дисперсной фазы, м;b0, b1, b2, b3 - эмпирические коэффициенты; b0=(0,9-2,1)·10-3,b1=-(3,07-6,15)·10-3, b2=(0,011-0,02)·10-3, b3=(3-12)·10-3;µд - вязкость дисперсной фазы, Па·с;σ - межфазное натяжение, Н/м;А - двойная амплитуда вибрации насадки, м;f - частота вибрации насадки, Гц.

2. Способ по п.1, отличающийся тем, что регулирование границы раздела фаз производят путем отвода сплошной фазы из нижней части колонны.