Способ управления подачей и поворотом трубы стана холодной прокатки труб

Иллюстрации

Показать всеИзобретение относится к области обработки металлов давлением и предназначено для управления подачей и поворотом трубы на станах холодной прокатки труб. Способ управления подачей и поворотом трубы включает подачу заготовки трубы и прокатываемой трубы на требуемый шаг отработки задания по подаче и синхронный поворот заготовки и стержня оправки на одинаковый заданный угол отработки задания по повороту и поворот прокатываемой трубы и оправки, при этом поворот прокатываемой трубы осуществляют на угол, меньший заданного угла отработки задания по повороту заготовки и стержня оправки. Минимизируется вероятность откручивания оправки от ее стержня. 2 ил.

Реферат

Изобретение относится к машиностроению, в частности к автоматизации управления станами холодной прокатки труб (ХПТ), и может использоваться на всех типах станов ХПТ.

Известен приводимый в качестве аналога способ управления подачей и поворотом трубы стана холодной прокатки труб (см. А.Б.Рысс и др. Опыт создания и тенденции развития современных систем управления станами холодной прокатки труб конструкции ВНИИМЕТМАШ. Тяжелое машиностроение, №5, 2010 г., стр.32…35, Москва), исполнительными элементами блоков управления подачей и поворотом трубы которого являются индивидуальные сервоприводы. Недостаток данного способа заключается в следующем. В современных станах ХПТ с автоматической подачей заготовок прокатка трубы и получение соответствующих размеров готовых труб ведутся на специальной оправке, которая определенным образом крепится к стержню оправки, на который, в свою очередь, «нанизаны» заготовки труб, находящиеся в стане после очередной загрузки, и сама прокатываемая труба, при этом поворот всех механизмов поворота стана ХПТ осуществляется на один и тот же заданный угол. В подавляющем числе случаев оправка крепится к стержню оправки с помощью резьбового соединения, т.к. другое соединение, например сварное, существенно затрудняет и удорожает изготовление узла оправка-стержень оправки, не позволяет нормально транспортировать этот узел, вызывает существенные трудности при замене этого узла при переходе на другой сортамент и на практике практически не применяется.

Таким образом известный способ, приводимый в качестве аналога, имеет существенный недостаток. Он не обеспечивает работу стана ХПТ таким образом, чтобы не позволить оправке откручиваться от стержня оправки во время прокатки. Ввиду сильной вибрации на стане, взаимных ударов механических элементов стана, сильных механических напряжениях на прокатываемой трубе при этом способе прокатки часто возникают ситуации, когда оправка откручивается от стержня оправки, что приводит к аварийной ситуации, поломке элементов стана и существенному снижению производительности стана, вызванному заменой испорченного оборудования и ремонтом поврежденных элементов стана.

Наиболее близким из существующих аналогов к предлагаемому изобретению (прототипом) является способ управления подачей и поворотом трубы стана холодной прокатки труб (см. Н.А.Целиков и др. Многодвигательный электропривод стана холодной прокатки труб ВНИИМЕТМАШ. / Сборник трудов конференций. Неделя металлов в Москве, 11-14 ноября 2008 г., Москва, стр.346…351), в котором по сигналу от датчика начала отработки подачи трубы патроном подачи осуществляют подачу заготовки трубы и прокатываемой трубы на требуемый шаг отработки задания по подаче, а по сигналу от датчика начала отработки поворота осуществляют синхронный поворот заготовки и стержня оправки патронами подачи и патронами стержня оправки на одинаковый требуемый угол отработки задания по повороту.

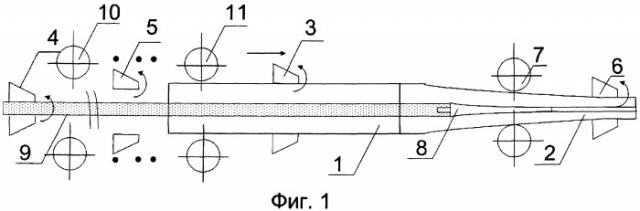

Недостаток данного способа аналогичен рассматриваемому выше. На фиг.1 представлена схема прокатки современного стана ХПТ с автоматической подачей заготовок и приняты следующие условные обозначения:

1 - Заготовка трубы;

2 - Прокатываемая труба;

3 - Патрон подачи, который осуществляет вращательное и поступательное движения заготовок труб и прокатываемой трубы;

4 - Первый патрон стержня оправки, который осуществляет вращательное движение стержня оправки, оправки и заготовок трубы, когда второй патрон стержня оправки разжат;

5 - Второй патрон стержня оправки, который осуществляет вращательное движение стержня оправки, оправки и заготовок трубы, когда первый патрон стержня оправки разжат;

6 - Передний патрон, который поддерживает прокатываемую трубу во время прокатки и осуществляет вращательное движение прокатываемой трубы и оправки в процессе прокатки;

7 - Валки клети, осуществляющие непосредственную прокатку трубы в стане ХПТ;

8 - Оправка, которая прикручивается к стержню оправки;

9 - Стержень оправки, на который надеваются заготовка трубы и сама прокатываемая труба;

10, 11 - Подающие ролики, которые осуществляют подачу заготовки непосредственно в валки клети стана ХПТ.

Упрощенная схема подачи и поворота прокатываемой трубы и заготовок трубы в стан, при данной схеме прокатки, осуществляется следующим образом. По сигналу от датчика начала отработки подачи трубы с помощью патрона подачи осуществляется подача заготовки трубы и самой прокатываемой трубы на требуемый шаг отработки задания по подаче. По сигналу от датчика начала отработки поворота трубы с помощью патрона подачи, первого или второго патронов стержня оправки и переднего патрона осуществляется синхронный поворот заготовок трубы и прокатываемой трубы на одинаковый требуемый угол отработки задания по повороту. Очевидно, что подача и поворот заготовок и прокатываемой трубы осуществляются тогда, когда валки клети раскрыты.

Загрузка следующей заготовки в стан ХПТ осуществляется без прекращения процесса прокатки, при этом, чтобы заготовка могла пройти непосредственно в зону прокатки, последовательно зажимают второй патрон стержня оправки и разжимают первый патрон стержня оправки. Когда заготовка уже в стане и прошла первый патрон стержня оправки, зажимают первый патрон стержня оправки и разжимают второй патрон стержня оправки, чтобы заготовка могла пройти далее непосредственно в зону прокатки.

Сама заготовка перемещается в стан ХПТ с помощью подающих роликов, которые, когда заготовка под ними, опускаются и проталкивают ее далее к патрону подачи, при этом торцевой край последней перед прокатываемой трубой заготовкой, воздействуя на торцевой край прокатываемой трубы, последовательно, во время отработки подачи, перемещает прокатываемую трубу в положение выгрузки. Когда прокатываемая труба выходит из зоны прокатки стана ХПТ, передний патрон разжимается на время выгрузки, а затем опять зажимается.

Прокатка трубы и получение соответствующих размеров готовых труб ведутся на специальной оправке, которая определенным образом крепится к стержню оправки, на который, в свою очередь, «нанизаны» заготовки труб, находящиеся в стане после очередной загрузки, и сама прокатываемая труба, при этом поворот всех механизмов поворота стана ХПТ осуществляется на один и тот же заданный угол. В подавляющем числе случаев оправка крепится к стержню оправки с помощью резьбового соединения, т.к. другое соединение, например сварное, существенно затрудняет и удорожает изготовление узла оправка-стержень оправки, не позволяет нормально транспортировать этот узел, вызывает существенные трудности при замене этого узла при переходе на другой сортамент и на практике практически не используется.

Таким образом известный способ, приводимый в качестве прототипа, имеет тот же существенный недостаток, что и аналог. Он не обеспечивает работу стана ХПТ таким образом, чтобы не позволить оправке откручиваться от стержня оправки во время прокатки. Ввиду сильной вибрации на стане, взаимных ударов механических элементов стана, сильных механических напряжениях на прокатываемой трубе при этом способе прокатки часто возникают ситуации, когда оправка откручивается от стержня оправки, что приводит к аварийной ситуации, поломке элементов стана и существенному снижению производительности его работы, вызванному заменой испорченного оборудования и ремонтом поврежденных элементов стана.

Техническим результатом предлагаемого изобретения является создание способа управления подачей и поворотом трубы на стане холодной прокатки труб, в котором исключается или минимизируется вероятность эффекта откручивания оправки от стержня оправки в процессе прокатки трубы, при этом обеспечивается значительное повышение надежности и безотказности работы стана ХПТ, повышение производительности его работы, с исключением аварийных ситуаций, вызванных поломками элементов стана ХПТ, возникающих при откручивании оправки от стержня оправки, и исключение соответствующих временных затрат на ремонт поврежденных элементов стана ХПТ и его восстановление.

Технический результат достигается тем, что в способе управления подачей и поворотом трубы на стане холодной прокатки труб, включающем подачу заготовки трубы и прокатываемой трубы на требуемый шаг отработки задания по подаче и синхронный поворот заготовки и стержня оправки посредством патрона подачи и патронов стержня оправки на одинаковый заданный угол отработки задания по повороту и поворот прокатываемой трубы и оправки посредством переднего патрона, поворот прокатываемой трубы осуществляют на угол, меньший заданного угла отработки задания по повороту заготовки и стержня оправки.

Осуществление предлагаемого изобретения поясняется чертежами, где:

- на фиг.1 приведена схема,

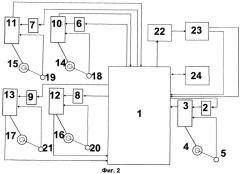

- на фиг.2 - элементы способа управления подачей и поворотом трубы в процессе прокатки, при этом указание позиций необходимо выбирать по фиг.2.

Предлагаемое изобретение содержит первый блок 1 управления, реализующий управление подачей и поворотом трубы, второй блок 2 управления отработкой подачи патроном подачи, приводом 3 подачи. Сигнал с этого привода поступает на двигатель 4 подачи и связан также с датчиком 5 импульсов обратной связи подачи. Кроме этого, в указанное устройство входят третий 6, четвертый 7, пятый 8 и шестой 9 блоки управления отработкой поворота патроном подачи, первым и вторым патроном стержня оправки, передним патроном, соответственно. Сигналы с этих блоков управления поступают на приводы поворота патрона подачи 10, привод первого патрона стержня оправки 11, привод второго патрона стержня оправки 12, привод переднего патрона 13, соответственно. Сигналы с этих приводов поступают на двигатели приводов поворота патрона подачи 14, привода первого патрона стержня оправки 15, привода второго патрона стержня оправки 16, привода переднего патрона 17, соответственно и также связаны с датчиками импульсов обратной связи привода патрона подачи 18, привода первого патрона стержня оправки 19, привода второго патрона стержня оправки 20, привода переднего патрона 21, соответственно. Сигналы со всех приводов подачи и поворота поступают также в первый блок управления.

Задающий сигнал, пропорциональный скорости вращения двигателя главного привода стана ХПТ, поступает с выхода первого блока управления на вход схемы 22 управления двигателем главного привода клети стана ХПТ.

Сигналы начала отработки подачи и поворота поступают в первый блок управления от схемы 23 формирования начала отработки подачи и поворота.

Информация о заданных величинах подачи и поворота, а также обо всех остальных параметрах прокатки, поступает в первый блок управления с выхода первого задатчика 24.

По существу предлагаемого изобретения устройство, реализующее предлагаемый способ управления подачей и поворотом трубы стана холодной прокатки труб, работает следующим образом.

Отработка подачи и поворота трубы в процессе прокатки представляет собой разгон соответствующих двигателей 4 подачи и поворота 14, 15, 16, 17 до установившейся скорости, с максимально возможным ускорением, движение на установившейся скорости и торможение с установившейся скорости до нулевой с максимально возможным замедлением. При этом угловой путь соответствующих двигателей, при этой отработке, пропорционален задаваемым уставкам подачи и поворота трубы, вырабатываемым первым блоком 1 управления и первым задатчиком 24. Заданные сигналы подачи и поворота трубы, вырабатываемые первым блоком 1 управления, поступают, соответственно, во второй блок 2 управления отработкой подачи патроном подачи, а также третий 6, четвертый 7, пятый 8 и шестой 9 блоки управления отработкой поворота патроном подачи, первым и вторым патроном стержня оправки, передним патроном, которые вырабатывают (посредством привода 3 подачи и привода поворота патрона подачи 10, привода первого патрона стержня оправки 11, привода второго патрона стержня оправки 12, привода переднего патрона 13) соответствующие сигналы скорости двигателей 4 подачи и 14, 15, 16, 17 поворота, пропорциональные заданным уставкам подачи и поворота.

В процессе отработки подачи и поворота сигналы обратной связи по положению поступают в привод 3 подачи и привода 10, 11, 12, 13 поворота, с датчиков 18, 19, 20, 21 импульсов обратной связи, соответственно. После окончания отработки подачи и поворота трубы соответствующие сигналы окончания отработки подачи и поворота трубы поступают на входы первого блока 1 управления, давая разрешение на начало нового цикла отработки подачи и поворота трубы.

Следует отметить, что сигнал, пропорциональный скорости вращения главного привода, вырабатывается первым блоком 1 управления и поступает на соответствующий вход схемы 22 управления двигателем главного привода клети стана ХПТ. Числовое значение этого сигнала формируется посредством первого задатчика 24.

Эта схема работы повторяется непрерывно циклически от одного цикла отработки соответствующих заданий подачи и поворота к другому.

Для того чтобы оправка не откручивалась, в качестве задания для отработки поворота, только для привода переднего патрона 13, формируют задание, равное 0,95…0,99 от задания, поступающего на все другие приводы поворота. Это задание также формируется с помощью первого блока 1 управления и первого задатчика 24. Поэтому, когда привод поворота переднего патрона 13 закончит отработку своего задания, то остальные приводы поворота будут его еще продолжать, закручивая и доворачивая стержень оправки на оправку, т.к. остановившийся привод поворота переднего патрона 13 будет стараться удержать оправку в неподвижном состоянии, а все остальные приводы поворота будут докручивать стержень оправки на небольшой дополнительный угол, не давая ему открутиться от оправки. С другой стороны, т.к. фиксация прокатываемой трубы в переднем патроне осуществляется кулачками с гладкой поверхностью и при незначительном давлении на поверхность трубы, то будет осуществляться проскальзывание между кулачками и трубой, когда остальные приводы поворота еще не закончили движение, а оправка полностью закручена в стержень оправки, поэтому вращение остальных приводов поворота на дополнительный угол «не вывернет» прокатываемую трубу и оправку из переднего патрона и не сломает резьбу оправки.

Очевидно, что приведенное выше числовое значение уменьшения задания для привода поворота переднего патрона зависит от применяемого инструмента и определяется индивидуально для каждого стана ХПТ опытным путем.

Таким образом решается задача предлагаемого изобретения - создание способа управления подачей и поворотом трубы стана холодной прокатки труб, в котором исключается или минимизируется эффект откручивания оправки от стержня оправки в процессе прокатки трубы.

Достигаемый в этом случае технический результат выражается в значительном повышении надежности и безотказности работы стана ХПТ и повышении производительности его работы, с исключением аварийных ситуаций, вызванных поломками элементов стана ХПТ, возникающих при откручивании оправки от стержня оправки, и исключением соответствующих временных затрат на ремонт поврежденных элементов стана ХПТ и его восстановление.

Способ управления подачей и поворотом трубы стана холодной прокатки труб, включающий циклическую подачу заготовки трубы и прокатываемой трубы на требуемый шаг отработки задания по подаче и синхронный поворот заготовки и стержня оправки посредством патрона подачи и патронов стержня оправки на одинаковый заданный угол отработки задания по повороту и поворот прокатываемой трубы и оправки посредством переднего патрона, отличающийся тем, что поворот прокатываемой трубы осуществляют на угол, меньший заданного угла отработки задания по повороту заготовки и стержня оправки.