Устройство упаковки порошковой смеси в оболочку неограниченной длины

Иллюстрации

Показать всеИзобретение относится к порошковой металлургии, в частности к оборудованию для продольной прокатки порошков. Может использоваться при изготовлении материалов и изделий из алюминия и его сплавов, применяемых в машиностроении. Устройство для упаковки порошковой смеси в оболочку неограниченной длины содержит транспортный механизм продвижения нижней части оболочки, устройство для засыпки в оболочку порошковой смеси и механизм наложения верхней части оболочки на нижнюю ее часть. Соединение верхней части оболочки с нижней частью оболочки осуществлено посредством двух плунжерных механизмов. Один является основным с рабочим сечением плунжера, не менее чем в два раза превышающим внутреннее сечение оболочки, и принимает порошковую смесь из бункера в процессе обратного хода. Второй - вспомогательный - с рабочим сечением плунжера, равным сечению внутренней полости оболочки, принимающей не менее половины объема порошковой смеси, подаваемой основным плунжером в процессе его рабочего хода. Устройство обеспечивает высокие значения плотности заполнения оболочки порошковой смесью, равномерность плотности порошка по ширине оболочки и снижение пожаро- и взрывоопасности процесса заполнения оболочки порошком. 1 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к порошковой металлургии, в частности к оборудованию для продольной прокатки порошков, и может быть использовано при изготовлении материалов и изделий из алюминия и его сплавов, применяемых в машиностроении и других отраслях.

Известно устройство (патент №10324904 A, B22F 3/18, B22F 3/11, H01M 4/8 от 27.02.1998 г., Япония), принятое в качестве аналога, содержащее бункер с металлическим порошком вертикального исполнения, ленточный конвейер горизонтального исполнения, при этом ленточный конвейер выполнен принимающим металлический порошок из бункера.

Недостатками аналога являются:

- повышенная взрывоопасность процесса вследствие наличия операций с открытым порошком;

- небольшие технологические возможности в результате снижения номенклатуры изготавливаемых изделий по плотности и по качественным характеристикам.

Известно устройство (патент RU №2359783, B22F 3/18, B22F 3/24, C22C 1/08 от 18.10.2007 г.), принятое в качестве прототипа, включающее транспортный механизм продвижения нижней части оболочки, черновой и чистовой дозаторы для засыпки в оболочку порошковой смеси и механизм наложения верхней части оболочки на нижнюю ее часть.

К недостаткам известного способа относится:

- невозможность получения высоких значений плотности заполнения оболочки порошковой смесью и, как следствие;

- неравномерность плотности заполнения по ширине оболочки;

- повышенная пожаро- и взрывоопасность процесса заполнения оболочки порошком вследствие наличия операций с открытым порошком.

Техническим результатом предлагаемого изобретения является получение высоких значений плотности заполнения оболочки порошковой смесью, обеспечение равномерности плотности заполнения по ширине оболочки, снижение пожаро- и взрывоопасности за счет возможности регулирования плотности засыпки порошка в оболочку при отсутствии контакта порошка с открытым воздухом.

Технический результат достигается тем, что в устройстве упаковки порошковой смеси в оболочку неограниченной длины, включающем транспортный механизм продвижения нижней части оболочки, устройство для засыпки в оболочку порошковой смеси и механизм наложения верхней части оболочки на нижнюю ее часть, подача порошковой смеси осуществлена в зону оболочки, расположенную не ближе сечения соединения верхней части оболочки с нижней частью оболочки, посредством двух плунжерных механизмов, один из которых является основным с рабочим сечением плунжера, не менее чем в два раза превышающим внутреннее сечение оболочки и принимающим порошковую смесь из бункера в процессе обратного хода, а второй вспомогательным с рабочем сечением плунжера, равным сечению внутренней полости оболочки, принимающей не менее половины объема порошковой смеси, подаваемой основным плунжером в процессе его рабочего хода. При этом входной канал основного плунжерного механизма выполнен с конусностью половины его длины.

Предлагаемое устройство упаковки порошковой смеси в оболочку неограниченной длины приведено на графических материалах, где:

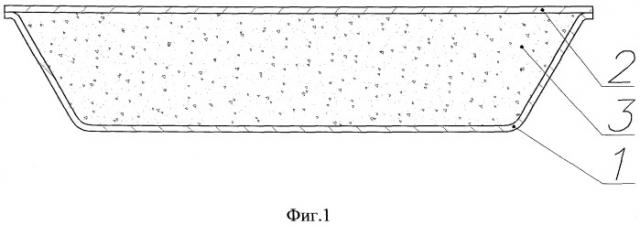

- на фиг.1 показано сечение внутренней полости оболочки;

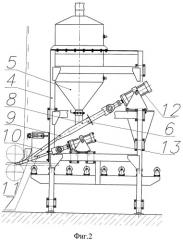

- на фиг.2 дана схема устройства упаковки порошковой смеси в оболочку.

Предлагаемое устройство упаковки порошковой смеси в оболочку неограниченной длины включает нижнюю часть оболочки 1, верхнюю часть оболочки 2, порошковую смесь 3, раму устройства 4, бункер 5, плунжер основного плунжерного механизма 6, плунжер вспомогательного плунжерного механизма 7, приемный участок основного плунжерного механизма 8, сужающийся участок основного плунжерного механизма 9, выходной участок основного плунжерного механизма 10, участок повышенной плотности порошка 11, привод основного плунжерного механизма 12, привод вспомогательного плунжерного механизма 13.

Устройство упаковки порошковой смеси в оболочку неограниченной длины работает следующим образом. Составляющие оболочки (нижняя часть 1 и верхняя часть 2) перед началом упаковки порошка оболочки введены в устройство упаковки порошковой смеси в оболочку неограниченной длины, действия по подаче порошковой смеси 3 из бункера 5 в сформованную оболочку сводится к следующей последовательности:

1. Плунжер основного плунжерного механизма 6 устанавливается в исходное крайнее правое положение его хода;

2. Порошковая смесь из бункера заполняет объем приемного участка основного плунжерного механизма 8 перед плунжером основного плунжерного механизма 6;

3. Плунжер вспомогательного плунжерного механизма 7 устанавливается в крайнее левое положение с усилием, на 3-5% меньшим по отношению к ожидаемому в области выходного участка основного плунжерного механизма 10, необходимого для обеспечения заданной плотности в области участка повышенной плотности порошка 11;

4. Включается в работу плунжер основного плунжерного механизма 6 и через сужающийся участок основного плунжерного механизма 9 и протяженный выходной участок основного плунжерного механизма 10 подает порошковую смесь в область участка повышенной плотности порошка 11 до достижения в ней заданной плотности, для чего один или несколько ходов производят при отсутствии движения нижней 1 и верхней 2 частей оболочки;

5. Контроль величины уплотнения производится исходя из заданного усилия в приводе основного плунжерного механизма 12. Перед его достижением плунжеру вспомогательного плунжерного механизма 7 дается команда на перемещение из крайнего левого положения в крайнее, исходное для рабочего хода, правое положение. При этом плунжер вспомогательного плунжерного механизма 7 посредством усилия в приводе вспомогательного плунжерного механизма 13 стабилизирует заданную плотность порошковой смеси в зоне участка повышенной плотности порошка 11. Последнее обеспечивается тем что плунжеру основного плунжерного механизма 6 и плунжеру вспомогательного плунжерного механизма 7 задана возможность только асинхронной работы, т.е. когда один из них подает порошковую смесь в зону участок повышенной плотности порошка 11, второй производит противоположенное движение набора очередной порции порошка. Если плотность в зоне участка повышенной плотности порошка 11 недостаточна, то плунжер вспомогательного плунжерного механизма уменьшает как скорость отхода в исходное положение, так и скорость следующего рабочего хода. Первое делается для того, чтобы ускорить подачу заданного объема порошковой смеси в зону участка повышенной плотности порошка 11 вследствие уменьшения рабочего хода плунжера вспомогательного плунжерного механизма 7 из-за его торможения в предыдущем отходе, а второе - для повышения объема порошковой смеси на заданную величину, гарантирующую текущий отход вспомогательного плунжерного механизма 7 с требуемой плотностью в исходное положение.

6. По достижении заданного усилия в приводе основного плунжерного механизма 12 дается команда на движение нижней 1 и верхней 2 частей оболочки и порошковая смесь 3 повышенной плотности подается во внутреннюю полость оболочки, расположенную не ближе сечения соединения верхней части оболочки с нижней частью оболочки.

7. Непрерывность заполнения оболочки порошковой смесью выполняется вследствие ее подачи непосредственно во внутреннюю полость, образованную верхней 1 и нижней 2 частей оболочки, формируемой механизмом компоновки оболочки посредством плотного прижатия отбортовок нижней корытообразной части 1 к краям плоской верхней части оболочки 2.

Предлагаемое устройство упаковки порошковой смеси в оболочку неограниченной длины может быть предназначено для заполнения порошковой смесью непрерывно движущейся оболочки в составе линии производства листов пеноалюминия.

Предлагаемое устройство упаковки порошковой смеси в оболочку неограниченной длины позволяет увеличить производительность процесса упаковки порошковой смеси в оболочку, снизить пожаро- и взрывоопасность и повысить удобство эксплуатации за счет более высокого уровня автоматизации.

Таким образом, устройство упаковки порошковой смеси в оболочку неограниченной длины, включающее нижнюю часть оболочки, верхнюю часть оболочки, порошковую смесь, раму устройства, бункер, плунжер основного плунжерного механизма, плунжер вспомогательного плунжерного механизма, приемный участок основного плунжерного механизма, сужающийся участок основного плунжерного механизма, выходной участок основного плунжерного механизма, участок повышенной плотности порошка, привод основного плунжерного механизма, привод вспомогательного плунжерного механизма позволяет:

- расширение технологических возможностей в результате увеличения номенклатуры выпускаемых изделий по плотности и по качественным характеристикам;

- обеспечить равномерность плотности порошка по ширине заполняемой оболочки;

- понизить пожаро- и взрывоопасность процесса заполнения оболочки порошком вследствие отсутствия операций с открытым порошком.

1. Устройство для упаковки порошковой смеси в оболочку неограниченной длины, содержащее транспортный механизм продвижения нижней части оболочки, устройство для засыпки в оболочку порошковой смеси и механизм наложения верхней части оболочки на нижнюю ее часть, отличающееся тем, что оно содержит два плунжерных механизма для соединения верхней части оболочки с нижней частью оболочки, один из которых является основным, выполненным с рабочим сечением плунжера не менее чем в два раза превышающим внутреннее сечение оболочки и принимающим порошковую смесь из бункера в процессе обратного хода, а второй - вспомогательным, выполненным с рабочим сечением плунжера, равным сечению внутренней полости оболочки, принимающей не менее половины объема порошковой смеси, подаваемой основным плунжером в процессе его рабочего хода.

2. Устройство по п.1, отличающееся тем, что входной канал основного плунжерного механизма выполнен с конусностью, равной половине его длины.