Порошок из абразивных зерен

Иллюстрации

Показать всеГруппа изобретений относится к порошку из абразивных зерен, предназначенному, в частности, для механической обработки кремниевых слитков, к абразивной проволоке, а также к способу резки слитка. Порошок характеризуется тем, что гранулометрическая фракция D40-D6o содержит более 15 об.% и менее 80 об.% зерен с округлостью менее 0,85. Абразивная проволока для резки слитков, в частности кремниевых слитков, содержит несущую проволоку, вышеуказанный порошок и связующее, обеспечивающее фиксацию зерен указанного порошка на указанной несущей проволоке. Способ резки слитка на основе кремния посредством абразивной проволоки обеспечивает получение пластин толщиной менее 200 мкм. Техническим результатом является получение зернистого порошка, обладающего высокой эффективностью в качестве абразивного порошка, который применим для изготовления абразивной проволоки и для изготовления режущих инструментов. 3 н. и 16 з.п. ф-лы, 2 ил., 5 табл.

Реферат

Область техники

Изобретение относится к порошку из абразивных зерен, предназначенному, в частности, для механической обработки кремниевых слитков. Кроме того, изобретение относится к абразивному инструменту, в частности к абразивной проволоке, содержащему подобные зерна, а также к способу резки слитка с использованием указанного порошка или указанного абразивного инструмента.

Уровень техники

Традиционные способы создания кремниевых пластин подразумевают проведение этапа резки кремниевых слитков на части. Для этого кремниевые слитки прижимают к вращающейся по замкнутому контуру абразивной проволоке, которая восстанавливается при прохождении через раствор, содержащий абразивные зерна в состоянии суспензии.

Способы резки кремниевых слитков, а также применяемые в этих способах устройства описаны, в частности, в документах US 2006/249134, US 5937844 и WO 2005/095076.

Кремниевые пластины обычно применяются в электронике или при изготовлении фотоэлементов. При изготовлении фотоэлементов необходимо использовать кремниевые пластины малой толщины, порядка 200 мкм, чтобы сократить количество кремния, достаточное для выработки одного ватта энергии.

В целях повышения производительности производства необходимо прибегать к высоким скоростям резки.

К сожалению, следование указанным выше требованиям, касающимся малой толщины и высокой скорости резки, приводит к повышению производственного брака до неприемлемого уровня. Дело в том, что значительное число изготовленных пластин характеризуется колебаниями толщины вдоль их длины, а также поверхностными деформациями или дефектами. Более того, некоторые пластины в процессе резки даже демонстрируют первые признаки растрескивания или получают иные повреждения.

Поэтому в данной области техники постоянно проводятся исследования на предмет улучшения характеристик используемых растворов. Так, например, в документе JP 10180608 рекомендуется использовать абразивные зерна в виде пластинок, толщина которых не превышает четверть их длины и ширины.

В документе JP 2003041240 предлагается выделять зерна по размерам в узкий диапазон относительно некоего среднего значения. Также согласно JP 2003041240 среднее соотношение габаритных размеров зерен должно быть не менее 0,59. Зерна, предложенные в JP 2003041240, призваны обеспечивать уменьшение неравномерности толщины по длине изготавливаемых пластин. Однако в JP 2003041240 не рассматривается вопрос формы зерен, удовлетворяющих указанному диапазону размеров.

Таким образом, одной из задач настоящего изобретения является по меньшей мере частичное устранение вышеупомянутых проблем, что позволит, помимо прочего, повысить эффективность способов изготовления кремниевых пластин.

Сущность изобретения

В соответствии с первым вариантом изобретения предложен порошок из абразивных зерен, предназначенный, в частности, для механической обработки кремниевых слитков, у которого гранулометрическая фракция D40-D60 содержит более 15 об.% и менее 80 об.%, или даже менее 70 об.%, или менее 50 об.%, или менее 40 об.% зерен с округлостью менее 0,85, причем процентили D40 и D60 представляют собой процентили кумулятивной кривой гранулометрического распределения размеров зерен порошка и соответствуют таким размерам зерен, которые отделяют фракции порошка, состоящие из 40 об.% и 60 об.% соответственно от зерен порошка большего размера.

Далее показано более подробно, что предлагаемый порошок для резки слитков демонстрирует исключительно высокую эффективность.

Обеспечиваемый результат является неочевидным и неожиданным.

Во-первых, потому что в процессе резки основное воздействие на разрезаемый слиток оказывают самые крупные зерна. Поэтому специалист данной области техники должен стремиться к удлинению зерен в гранулометрических фракциях, соответствующих наибольшим размерам зерен, не задумываясь о том, что наличие значительного количества удлиненных зерен в промежуточных классах крупности могло бы способствовать улучшению характеристик порошка.

Во-вторых, авторы данного изобретения обнаружили, что вопреки выводам, сделанным в документе JP 10180608, количество удлиненных зерен в указанных промежуточных гранулометрических фракциях должно быть ограничено. В частности, благодаря смешиванию удлиненных и круглых зерен можно добиться надлежащей укладки зерен и придать распределению удлиненных зерен оптимальный профиль, особенно в случае применения в отношении абразивного инструмента, например несущей проволоки. Кроме того, обеспечивается более равномерный износ абразивного инструмента.

В соответствии со вторым вариантом изобретения предложен порошок из абразивных зерен, предназначенный, в частности, для механической обработки кремниевых слитков, у которого значение коэффициента, соответствующего отношению выраженной в объемных процентах доли S(D40-D60) зерен с округлостью менее 0,85 в гранулометрической фракции D40-D60 к среднему диаметру D50, называемого «коэффициентом R40-60, составляет более 0,85, но менее 3,5, предпочтительно менее 2 или даже менее 1,5, при этом округлость и процентили равны указанным выше.

Указанный коэффициент может быть более 0,9, более 1,0, более 1,1, более 1,2 или даже более 1,3.

Порошок из абразивных зерен, соответствующий второму варианту изобретения, может обладать по меньшей мере одним обязательным или необязательным признаком порошка из абразивных зерен, соответствующего первому варианту изобретения.

В соответствии с третьим вариантом изобретения предложен порошок из абразивных зерен, предназначенный, в частности, для механической обработки кремниевых слитков, у которого

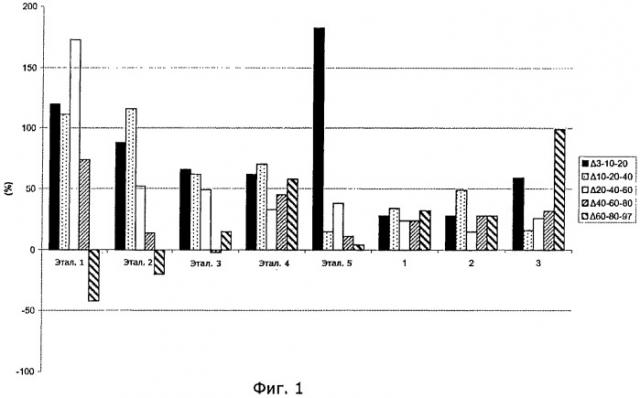

10%<Δ3-10-20<60%

и/или 15%<Δ10-20-40<60%,

и/или 10%<Δ20-40-60<30%

и/или 15%<Δ40-60-80<40%

и/или 17%<Δ60-80-97<50%,

где «Δn-m-p» соответствует отношению (S(Dn-Dm)-S(Dm-Dp))/S(Dm-Dp), выраженному в процентах, a «S(Di-Dj)» соответствует выраженной в объемных процентах доли зерен с округлостью менее 0,85 в гранулометрической фракции Di-Dj.

Согласно одному из вариантов изобретения:

10%<Δ20-40-60<30%

и/или 15%<Δ40-60-80<60%, или даже Δ40-60-80<40%;

предпочтительно

10%<Δ20-40-60<30%

и 15%<Δ40-60-80<60% или даже Δ40-60-80<40%.

Согласно одному из вариантов изобретения:

15%<Δ10-20-40<60%, или даже Δ10-20-40<50%.

Согласно одному из вариантов изобретения:

15%<Δ10-20-40<60% или даже Δ10-20-40<50%

и 15%<Δ40-60-80<60% или даже Δ40-60-80<40%.

Согласно одному из вариантов изобретения:

10%<Δ3-10-20<60%

и 15%<Δ10-20-40<60%

и 10%<Δ20-40-60<30%

и 15%<Δ40-60-80<40%

и 17%<Δ60-80-97<50%.

Δ3-10-20 может быть более 20% или даже более 25% и/или менее 40% или даже менее 30%.

Δ10-20-40 может быть более 20%, более 25% или даже более 30% и/или менее 50% или даже менее 40%, или менее 35%.

Δ20-40-60 может быть более 15% или даже более 20% и/или менее 25%.

Δ40-60-80 может быть более 20% и/или менее 35% или даже менее 30%, или менее 25%.

Δ60-80-97 может быть более 25% или даже более 30% и/или менее 40% или даже менее 35%.

В предпочтительном случае выполняются сразу несколько из указанных условий.

Очень важно, что указанные условия позволяют уменьшить колебания доли удлиненных зерен от одной гранулометрической фракции к другой.

Далее показано более подробно, что известные из уровня техники зернистые порошки характеризуются небольшими долями удлиненных зерен в гранулометрических фракциях, соответствующих наименьшим зернам, причем эти доли резко увеличиваются в указанных классах крупности. Как было обнаружено авторами данного изобретения, равномерное или даже по существу линейное увеличение доли удлиненных зерен от одной гранулометрической фракции к другой позволяет повысить эффективность порошков из абразивных зерен, в частности, применяемых в устройствах для резки кремниевых слитков.

Порошок, соответствующий третьему варианту изобретения, характеризуется по меньшей мере одним обязательным или необязательным признаком порошков, соответствующих первому и второму вариантам изобретения.

Вне зависимости от рассматриваемого варианта изобретения заявляемый зернистый порошок может характеризоваться по меньшей мере одним из следующих дополнительных признаков:

- гранулометрическая фракция D20-D40 может содержать более 10 об.% и/или менее 60 об.%, менее 50 об.%, менее 40 об.% зерен с округлостью (S) менее 0,85;

- гранулометрическая фракция D20-D40 и/или гранулометрическая фракция D40-D60 может содержать более 15 об.%, более 20 об.% и/или менее 35 об.% зерен с округлостью менее 0,85;

- средний размер D50 может быть менее 60 мкм, 30 мкм или 20 мкм и/или более 3 мкм, более 5 мкм, более 8 мкм, более 12 мкм или более 15 мкм. Средний размер D50 также может быть менее 12 мкм. В этом случае, в частности, гранулометрическая фракция D20-D40 может содержать более 15 об.% или даже более 20 об.% зерен с округлостью менее 0,85;

- материал абразивных зерен HV0,5 может характеризоваться твердостью по Виккерсу HV0,5, составляющей более 7 ГПа (гигапаскалей). Эту микротвердость можно определять по среднему значению по меньшей мере 10-ти измерений отпечатков, выполненных применительно к выборке зерен с помощью алмазного наконечника с квадратным основанием и углом при вершине между гранями 136°;

- абразивные зерна могут содержать более 95 мас.% карбида кремния SiC;

- коэффициент, соответствующий отношению выраженной в объемных процентах доли S(D40-D60) зерен с округлостью менее 0,85 в гранулометрической фракции D40-D60 к среднему диаметру D50, называемый «коэффициентом R40-60», составляет более 0,85, более 0,9, более 1,0, более 1,1, более 1,2, более 1,3 и/или менее 3,5, предпочтительно менее 2, предпочтительно менее 1,5.

В соответствии с одним из вариантов изобретения значение среднего размера D50 больше 8 мкм, при этом гранулометрическая фракция D40-D60 содержит более 15 об.%, более 20 об.% или более 25 об.% зерен с округлостью (S) менее 0,85.

В данном изобретении также предложен раствор, содержащий заявляемый порошок из абразивных зерен и связующее, в частности органическое связующее, обеспечивающее фиксацию зерен указанного порошка на основе, в частности на несущей проволоке, предназначенной для резки слитков, в частности кремниевых слитков.

Указанная фиксация может быть жесткой или, наоборот, как в известных устройствах, обеспечивать возможность смещения зерен относительно друг друга.

Предметом изобретения является также инструмент, содержащий заявленные абразивные зерна, закрепленные на основе или агломерированные друг с другом, в частности, при помощи связующего. В частности, инструмент может представлять собой удерживающую проволоку, покрытую заявленным раствором, например абразивную проволоку, предназначенную для резки слитков, в частности кремниевых слитков.

Изобретение также относится к способу механической обработки слитка, в частности к способу резки слитка посредством заявленного инструмента, в частности абразивной проволоки. Слиток может содержать более 50%, более 80%, более 90%, более 95%, более 99%, вплоть до 100% компонента, выбираемого из группы, включающей в себя полупроводниковый материал, в частности моно- или поликристаллический кремний, арсенид, в частности арсенид галлия (GaAs), фосфид индия (lnP), оксид металла и феррит. Способ можно проводить таким образом, что по окончании резки будет получена пластина толщиной менее 200 мкм, менее 150 мкм, вплоть до значения, менее или равного 100 мкм.

Кроме того, предметом изобретения является пластина, получаемая в ходе выполнения заявленного способа механической обработки.

Определения

Под «зерном» понимается твердая частица, находящаяся в порошке или фиксируемая на подложке, обладающая индивидуальными свойствами.

Для определенности поясним, что под «удлиненным зерном» в данной заявке подразумевается зерно с округлостью менее 0,85, а под «круглым зерном» - зерно с округлостью 0,85 и более.

Под «размером» Dp зерна понимается среднее арифметическое между его наибольшим размером dM и наименьшим размером dm, т.е. (dM+dm)/2.

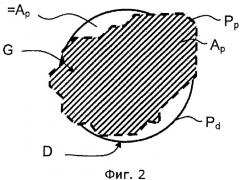

«Округлость» зерна обычно определяют следующим образом: зерна приводят во взвешенное состояние в какой-либо жидкости с целью предотвращения их флокуляции, т.е. слипания. В качестве примера укажем, что авторы данного изобретения используют суспензию, в которой порошок SiC диспергирован в воде с помощью гидроксида натрия NaOH.

Далее, при помощи аппарата типа SYSMEX FPIA 3000 получают фотографию суспензии. Для оценки округлости зерна рассчитывают периметр Рd круга D, площадь которого равна площади Ap поверхности зерна G на фотоснимке (см. фиг.2). После этого определяют периметр Pp этого зерна. Округлость вычисляют как отношение Pd/Pp.Чем более удлиненную форму имеет зерно, тем меньше его округлость.

Рассмотренная выше процедура описана в руководстве по эксплуатации аппарата SYSMEX FPIA 3000 (см. раздел «Detailed specification sheets» (подробное описание) на сайте www.malvern.co.uk).

«Кумулятивной кривой гранулометрического распределения размеров зерен порошка» принято называть кривую гранулометрического распределения, на которой:

по оси ординат отложены проценты, причем процент p% характеризует фракцию порошка, в которой зерна большего размера составляют p об.% (процентов по объему);

по оси абсцисс отложены размеры Dp зерен, где Dp - наименьший возможный размер зерна во фракции порошка, представленной процентом р% на оси абсцисс.

Построение гранулометрической кривой возможно при помощи лазерного гранулометра. Для получения таких кривых целесообразно применять аппарат SYSMEX FPIA 3000.

«Процентилем» или «центилем» Dp принято называть размер зерна (на оси абсцисс указанной выше кривой), соответствующий выраженной в объемных процентах доле p% по оси абсцисс. Так, например, 10 об.% зерен порошка имеют размер не меньше D10, a 90 об.% зерен имеют размер строго меньше D10.

Выражение «Dp-Dq» служит для обозначения гранулометрической фракции, все зерна которой имеют размер не меньше Dq, но не больше Dp.

Выражение «S(Dp-Dq)» обозначает выраженную в объемных процентах долю удлиненных зерен в гранулометрической фракции Dp-Dq.

Выражение «Δn-m-p» служит для обозначения отношения (S(Dn-Dm)-S(Dm-Dp))/S(Dm-Dp) в процентах. В качестве примера приведем Δ3-10-20=(S(D3-D10)-S(D10-D20))/S(D10-D20), где Δn-m-p отражает увеличение доли удлиненных зерен гранулометрической фракции Dn-Dm по отношению к гранулометрической фракции Dm-Dp.

Краткое описание чертежей

Остальные особенности и преимущества изобретения вытекают из последующего подробного описания, изложенного со ссылкой на чертежи, на которых:

фиг.1 иллюстрирует изменение доли удлиненных зерен от одной гранулометрической фракции к другой для различных тестированных порошков;

фиг.2 иллюстрирует способ определения округлости зерен.

Подробное описание изобретения

Способ изготовления

Для получения круглых и удлиненных абразивных зерен применимы любые известные способы. В частности, получать удлиненные зерна можно способом, раскрытым в документе JP 2003041240.

В зависимости от требуемой доли изготавливаемых удлиненных зерен может возникнуть необходимость в проведении этапов разделения по крупности, сортировки, например, просеиванием или перемешивания различных гранулометрических фракций с целью получения таких долей удлиненных зерен, которые соответствуют указанным для заявляемого порошка.

Заявляемый порошок можно создавать посредством способа, содержащего по меньшей мере следующие этапы:

a) синтез твердого тела, предпочтительно по меньшей мере миллиметровых размеров, т.е. все размеры которого превышают по меньшей мере 1 мм (миллиметр), предпочтительно посредством реакции, в частности посредством восстановления углеродом, например посредством восстановления углеродом двуокиси кремния с получением карбида кремния (SiC), изостатическим прессованием («ИП»), горячим изостатическим прессованием («ГИП»), искровым плазменным спеканием («ИПС») или плавлением, в частности электроплавлением;

b) при необходимости осуществляют разделение указанного твердого тела на множество частиц, в некоторых случаях посредством дробления;

c) в предпочтительном случае осуществляют отбор (например, посредством просеивания) частиц, размер которых превышает максимальный размер D0,5 зерен изготавливаемого порошка, при этом предпочтительно отбирают частицы, размер которых по меньшей мере в 2 раза превышает указанный максимальный размер и/или меньше указанного максимального размера в 4 раза;

d) размол твердого тела, полученного на этапе а), или частиц, полученных на этапе b) или на этапе с), предпочтительно в условиях, благоприятных для создания напряжений среза, в частности, используя валковую дробилку;

e) если это целесообразно, осуществляют отбор зерен, полученных на этапе d) и попадающих в заданные классы крупности, так чтобы получаемый порошок соответствовал требованиям изобретения;

f) при необходимости проводят магнитную сепарацию для удаления любых магнитных частиц, привнесенных во время размола на этапе d);

g) при необходимости проводят тепловую или химическую обработку для удаления нежелательных химических частиц, например двуокиси кремния или избытка углерода в случае использования порошка из карбида кремния (SiC);

h) при необходимости проверяют качество порошка, предпочтительно посредством взятия проб.

Этап а) проводят для получения твердых тел с прочностью, достаточной для их «раскалывания» в процессе размалывания. Другими словами, получаемые твердые тела не должны быть простыми агломератами из зерен, крошащимися при размалывании, поскольку такое крошение не позволяет получить достаточное для промышленного использования количество удлиненных зерен. Возможно предусмотреть использование любых технологий синтеза, при этом наиболее благоприятные условия синтеза можно определить в ходе несложных испытаний.

На необязательном этапе b) сплошные тела разделяют, например, дроблением для увеличения количества частиц, в отношении которых на необязательном этапе с) можно осуществлять отбор.

Назначение необязательного этапа с) состоит в обеспечении того, чтобы после раскалывания частиц, введенных в дробилку, размеры зерен на выходе дробилки были достаточны для того, чтобы порошок оставался сравнительно крупнозернистым.

Для выполнения этой задачи предпочтительный минимальный размер твердых тел или частиц, попадающих в дробилку, должен по меньшей мере в два раза превышать максимальный размер зерен изготавливаемого порошка.

На этапе d) применяют дробилку, оптимизированную для обеспечения напряжений среза, предпочтительно валковую дробилку.

Истирающие дробилки не позволяют эффективно изготавливать удлиненные зерна в большом количестве.

В случае применения валковой дробилки возможна регулировка расстояния между валками для обеспечения соответствия измельчаемого порошка требованиям настоящего изобретения.

Далее можно приступать к дополнительному этапу е) (не является обязательным в случае, если порошок, полученный по окончании этапа а), уже отвечает требованиям изобретения), который проводят для отбора зерен по предпочтительным гранулометрическим интервалам. На этом этапе возможно предусмотреть разделение по крупности, предпочтительно посредством отмучивания, т.е. сепарации по плотности при перемешивании в воде. Такая технология хорошо применима в отношении тонкого гранулометрического состава зерен заявляемого порошка.

На необязательном этапе f) проводят магнитную сепарацию для удаления магнитных частиц, в частности, привнесенных на этапе d). Этот этап проводят предпочтительно с помощью магнитного сепаратора высокой мощности.

В случае необходимости, на следующем необязательном этапе h) проверяют качество порошка, полученного после размалывания, предпочтительно посредством взятия проб, например, с применением микроскопа, растрового электронного микроскопа или любого другого известного средства, обеспечивающего возможность контроля формы зерен.

По завершении указанного способа получают порошок, соответствующий настоящему изобретению.

Порошок

Вне зависимости от выбранного варианта реализации изобретения заявляемый зернистый порошок может характеризоваться по меньшей мере одним из указанных ниже признаков при условии, что эти признаки не противоречат данному варианту.

Абразивные зерна в предпочтительном случае выполнены из материала, характеризующегося микротвердостью по Виккерсу HV0,5, превышающей 7 ГПа.

Возможно использование абразивных зерен, аналогичных абразивным зернам, применяемым до настоящего времени в качестве материалов для шлифования или резки. В частности, выполнять зерна можно из материала, выбранного из группы, в которую входят карбид кремния, оксид церия, алмаз, нитрид бора, оксид алюминия, диоксид циркония, диоксид кремния, а также различные комбинации перечисленных материалов. Такие абразивные зерна доступны на рынке. В качестве примера можно привести такие карбиды кремния, как GC™ (зеленый карбид кремния) и С™ (черный карбид кремния), выпускаемые компанией FUJIMI lnc, или SIKA™, выпускаемый компанией Saint-Gobain Materials в Лиллесанде в Норвегии. Также можно использовать следующие выпускаемые компанией FUJIMI lnc порошки из оксида алюминия: FO (оптический абразив Fujimi Optical Emery), А (стандартный плавленый глинозем Regular Fused Alumina), WA (белый плавленый глинозем White Fused Alumina), PWA (пластинчатый кальцинированный глинозем Platelet Calcined Alumina).

Особенно целесообразно использовать зерна карбида кремния.

В соответствии с одним из предпочтительных вариантов изобретения абразивные зерна содержат более 95 мас.% карбида кремния. Допускается, что последние 2,5% представляют собой примеси. Под примесями в данной заявке понимаются неизбежно встречающиеся компоненты, привносимые вместе с исходным материалом в процессе изготовления зерен. В частности, примесями, как правило, являются соединения из группы, содержащей оксиды, нитриды, оксинитриды, карбиды, оксикарбиды, карбонитриды, а также частицы натрия и других щелочных металлов, железа, ванадия и хрома. В качестве примеров можно назвать CaO, Fe2O3 или Na2O.

Плотность зерен карбида кремния предпочтительно превышает 3,0. Предпочтительно, чтобы карбид кремния был кристаллизован в форме альфа.

В соответствии частными вариантами изобретения значение процентиля D20 составляет более 9 мкм, более 11 мкм или даже более 12 мкм и/или менее 15 мкм, менее 14 мкм или даже менее 13 мкм.

Возможные значения процентиля D40: более 10 мкм, более 15 мкм или даже более 18 мкм, или более 20 мкм и/или менее 25 мкм или даже менее 23 мкм, или менее 22 мкм.

Средний размер D50 может быть менее 60 мкм, менее 50 мкм, менее 40 мкм, менее 30 мкм, менее 25 мкм, менее 20 мкм и/или более 1 мкм, более 3 мкм, более 5 мкм, более 7 мкм, более 10 мкм, более 12 мкм, более 15 мкм или даже более 18 мкм.

Возможные значения процентиля D60: более 8 мкм, более 10 мкм, более 14 мкм или даже более 16 мкм и/или менее 20 мкм или менее 19 мкм, или даже менее 18 мкм.

Гранулометрическая фракция D20-D40 может содержать более 12 об.%, более 15 об.%, более 17 об.%, более 20 об.%, более 23 об.%, вплоть до значения более 25 об.% зерен с округлостью менее 0,85.

Гранулометрическая фракция D40-D60 может содержать более 17 об.%, более 20 об.%, более 23 об.%, более 25 об.% зерен с округлостью менее 0,85.

В соответствии с одним из частных вариантов изобретения гранулометрическая фракция D40-D60 содержит более 17 об.% или даже более 20 об.% зерен с округлостью менее 0,85, при этом значение среднего размера может превышать 12 мкм, 15 мкм, 17 мкм или даже 18 мкм.

В соответствии с некоторыми частными вариантами изобретения доля зерен с округлостью менее 0,85 в гранулометрической фракции D20-D40 составляет более 15 об.%, более 18 об.%, или даже более 20 об.%, или более 21 об.%, при этом значение среднего размера составляет менее 12 мкм или даже менее 10 мкм.

В соответствии с некоторыми частными вариантами изобретения гранулометрическая фракция D20-D40 содержит более 5 кол.% (проценты количественного содержания), более 6 кол.% зерен с округлостью менее 0,85.

В соответствии с некоторыми частными вариантами изобретения доля зерен с округлостью менее 0,85 в гранулометрической фракции D40-D60 составляет более 5 кол.%, более 6 кол.% или даже более 7 кол.%, более 8 кол.%, более 10 кол.% или даже более 11 кол.% и/или менее 20 кол.%, менее 15 кол.%, менее 13 кол.% или даже менее 12 кол.%. Этот признак в особенности характерен для порошка со средним размером D50 в пределах от 12 мкм до 20 мкм.

При этом авторы данного изобретения обнаружили, что в противоположность выводам, изложенным в JP 10180608, нецелесообразно, чтобы удлиненную форму имели все зерна. В частности, в гранулометрических фракциях D20-D40 или D40-D60 долю зерен с округлостью менее 0,85 предпочтительно ограничить значением 40 об.%.

Возможная доля указанных зерен в гранулометрических фракциях D20-D40 и/или D40-D60 составляет менее 35 об.%, или даже 30 об.%, или даже 26 об.%.

Отношение объемной доли S(D40-D60) зерен с округлостью менее 0,85 в гранулометрической фракции D40-D60 к среднему диаметру D50, говоря другими словами, «отношение R40-60» может быть более 0,85 и менее 2.

Применение указанных зерен на абразивной проволоке позволяет успешно ограничивать деформацию и натяжение проволоки.

Величина указанного отношения может быть более 0,9, более 1,0, более 1,1, более 1,2, более 1,3 или даже более 1,4.

В соответствии с одним из вариантов изобретения величина указанного отношения может быть меньше 1,4.

Раствор

Предложенный в изобретении порошок применим, в частности, для изготовления раствора.

В состав раствора обычно входит порошок из абразивных зерен, взвешенных в жидком или пастообразном связующем. В качестве связующего можно использовать органическое связующее. Как правило, связующее содержит воду, основное вещество, а также одну или несколько добавок.

Доля воды в растворе составляет предпочтительно от 10 до 75 мас.%.

Основное вещество можно выбрать из гидроксидов щелочных металлов, таких как гидроксид лития, гидроксид натрия или гидроксид калия, из гидроксидов щелочноземельных металлов, таких как гидроксид магния, гидроксид кальция или гидроксид бария, а также комбинаций различных указанных материалов. Доля указанного основного вещества составляет обычно от 3,5 до 20 мас.% по отношению к общей массе жидкости в растворе.

Что касается добавок, то в качестве их применяют, как правило, по меньшей мере одно смазочное вещество.

В качестве смазочного вещества можно выбрать полиэтиленгликоль, бензотриазол, олеиновую кислоту, а также их смеси. В качестве смазочного вещества можно использовать, например, Rikamultinole, выпускаемый компанией Rikashokai, или Lunacoolant, выпускаемый компанией Daichikagaku. Содержание смазочного вещества находится в пределах от 0 до 50 мас.% по отношению к массе раствора.

Раствор можно создавать путем простого перемешивания указанных выше исходных материалов. Один из способов изготовления раствора описан, в частности, в документе US 2006/0249134.

Инструменты

При резке кремниевых слитков раствор обычным способом наносят на удерживающую проволоку толщиной, например, от 0,06 мм до 0,25 мм.

Удерживающую проволоку можно выполнять, например, из твердой стали или из сплава наподобие хромоникелевого или железоникелевого, или из металла с высокой температурой плавления типа вольфрама или молибдена, или же из полиамидного волокна.

Способ механической обработки

Как пояснено во введении, при традиционном способе резки абразивная проволока направляется роликами и вращается по замкнутому контуру, проходя через раствор, обеспечивающий восстановление абразивных зерен. Проволока трется о разрезаемый слиток обычно длиной и диаметром порядка 200 мм, в результате чего от этого слитка отрезается слой или «пластина».

Слиток может представлять собой, в частности, слиток поликристаллического кремния чистотой более 99,99 мас.%.

В соответствии с частными вариантами заявляемого способа механической обработки пластину отрезают таким образом, что ее толщина составляет менее 200 мкм, менее 180 мкм, менее 150 мкм, менее 130 мкм, менее 120 мкм или даже менее 100 мкм.

Тестирование

Было проведено тестирование различных смесей из зерен карбида кремния.

В приведенную ниже таблицу 1 сведены значения различных процентилей указанных смесей.

| Таблица 1 | ||||||||

| Пример | 1 | Этал.1 | 2 | Этал.2 | 3 | Этал.3 | Этал.4 | Этап.5 |

| Процентиль (мкм) | ||||||||

| D97 | 10,1 | 12,0 | 6,7 | 7,6 | 4,9 | 5,8 | ||

| D80 | 14,3 | 15,1 | 10,4 | 10,1 | 7,4 | 8,5 | ||

| D60 | 17,0 | 16,6 | 12,8 | 21,0 | 9,0 | 10,1 | 7,0 | 7,2 |

| D50 | 19,2 | 17,6 | 14,4 | 12,9 | 9,6 | 10,8 | 7,6 | 7,6 |

| D40 | 21,0 | 19,3 | 15,3 | 13,6 | 10,5 | 11,8 | 8,4 | 8,35 |

| D20 | 26,6 | 23,0 | 19,4 | 15,8 | 12,6 | 13,7 | 0,0 | 10,0 |

| D10 | 32,6 | 27,5 | 23,1 | 17,8 | 14,2 | 15,4 | 11,6 | 11,2 |

| D3 | 51,8 | 42,4 | 29,1 | 21,4 | 18,9 | 27,5 | 13,5 | 20,6 |

В Таблице 2 для указанных смесей приведены доли S об.% удлиненных зерен в различных гранулометрических фракциях.

| Таблица 2 | ||||||||

| S o6.% | ||||||||

| 1 | Этап.1 | 2 | Этал.2 | 3 | Этал.3 | Этал.4 | Этал.5 | |

| D80-D97 | 15,5 | 5,4 | 12,9 | 7,3 | 6,6 | 7,7 | ||

| D60-D80 | 20,4 | 3,1 | 16,6 | 5,9 | 13,2 | 8,8 | ||

| D40-D60 | 25,4 | 5,4 | 21,2 | 6,7 | 17,4 | 8,7 | 12,2 | 4,6 |

| D20-D40 | 31,5 | 14,9 | 24,4 | 10,2 | 21,9 | 12,9 | 37,5 | 20,9 |

| D10-D20 | 42,3 | 31,4 | 36,4 | 22,0 | 25,4 | 20,9 | ||

| D3-D10 | 54,0 | 69,0 | 46,7 | 41,2 | 40,3 | 34,7 | 16,3 | 6,4 |

В Таблице 3 для тестированных смесей приводятся доли N кол.% удлиненных зерен в некоторых гранулометрических фракциях.

| Таблица 3 | ||

| Пример | Фракция | N кол.% |

| D3-D10 | 1,4 | |

| 1 | D20-D40 | 5,5 |

| D40-D60 | 11,6 | |

| D3-D10 | 2,6 | |

| Этал.1 | D20-D40 | 7,2 |

| D40-D60 | 14,8 | |

| D3-D10 | 1,1 | |

| 2 | D20-D40 | 4,6 |

| D40-D60 | 7,9 | |

| D3-D10 | 3,0 | |

| Этал.2 | D20-D40 | 8,9 |

| D40-D60 | 12,9 | |

| D3-D10 | 1,8 | |

| 3 | D20-D40 | 6,9 |

| D40-D60 | 10,4 | |

| D3-D10 | 2,4 | |

| Этал.3 | D20-D40 | 6,6 |

| D40-D60 | 12,0 | |

| D3-D10 | 0,8 | |

| Этал.4 | D20-D40 | 6,4 |

| D40-D60 | 10,5 | |

| D3-D10 | 0,85 | |

| Этал.5 | D20-D40 | 5,8 |

| D40-D60 | 10,8 |

Эталонные примеры Этал.1, Этал.2, Этал.3, Этал.5 относятся к смесям, продаваемым компанией Société Saint-Gobain Materials под товарным знаком SIKA и обозначаемым соответственно F500, F600, F800 и F1000.

Затем из указанных порошков способом, аналогичным раскрытому в документе JP 2003041240, были изготовлены растворы. Пропорция составляла 1 кг (килограмм) SiC на 1 л (литр) полиэтиленгликоля типа PEG с молекулярной массой 200. После этого готовые растворы применяли для резки кремниевого слитка в соответствии с порядком, описанным в JP 2003041240.

Скорость механической обработки кремниевого слитка посредством абразивной проволоки (которая трется о слиток в плоскости, перпендикулярной направлению подачи кремниевого слитка), а следовательно, количество слитков, отрезаемых за единицу времени, измеряли каждый раз при одних и тех же условиях.

Скорости, достигаемые при использовании растворов, изготовленных из порошков 1, 2 и 3, сравнивали со скоростями, достигаемыми при использовании растворов, изготовленных из аналогичных порошков Этал.1, Этал.2 и Этал.3, имеющих по существу те же средние размеры, что и порошки 1, 2 и 3. Соотношение между скоростью, полученной при использовании растворов 1, 2 и 3, и скоростью, полученной при использовании растворов Этал.1, Этал.2 и Этал.3, названное «коэффициент G увеличения», позволяет, в частности, оценить влияние конкретного гранулометрического распределения заявляемых порошков при по существу постоянном среднем размере.

Коэффициенты G для примеров Этал.4 и Этал.5 соответствуют сверке с результатами, полученными для примера Этал.3.

Вычисляли также коэффициент R, получаемый делением S% на средний размер D50.

Результаты

Полученные результаты сведены в таблицу 4.

| Таблица 4 | |||||||

| Пример | Фракция | D50 (мкм) | N% | S% | R=S%/D50 | R40-60=S(D40-D60)/D50 | G' (%) |

| 1 | D40-D60 | 19,2 | 11,6 | 25,4 | 1,32 | 1,32 | 154 |

| Этал.1 | D40-D60 | 17,6 | 14,8 | 5,4 | 0,30 | 0,31 | 100 |

| 2 | D40-D60 | 14,4 | 7,9 | 21,2 | 1,47 | 1,47 | 156 |

| Этал.2 | D40-D60 | 12,8 | 12,9 | 6,7 | 0,52 | 0,52 | 100 |

| 3 | D40-D60 | 9,6 | 6,9 | 17,4 | 1,81 | 1,81 | 112 |

| D20-D40 | 21,9 | 2,28 | |||||

| Этал.3 | D40-D60 | 10,8 | 12,0 | 8,7 | 0,81 | 0,80 | 100 |

| D20-D40 | 12,9 | 1,19 | |||||

| Этал.4 | D3-D10 | 0,8 | 16,3 | 2,14 | |||

| D20-D40 | 7,6 | 6,4 | 37,5 | 4,93 | 85 | ||

| D40-060 | 12,2 | 1,60 | 1,60 | ||||

| Этал.5 | D3-D10 | 0,85 | 6,4 | 0,84 | |||

| D20-D40 | 7,6 | 5,8 | 20,9 | 2,75 | 85 | ||

| D40-D60 | 4,6 | 0,60 | 0,61 |

За исключением примера Этал.5 обозначение «Этал.» указывает на то, что пример является эталонным для примера, предшествующего ему в таблице. Для примера Этал.5 эталонным примером является пример Этал.3.

Из полученных результатов видно, что для случая средних размеров D50, превышающих 8 мкм, заявленные зернистые порошки позволяют добиться заметно лучшей производительности по сравнению с известными порошками, приводимыми для справки. Таким образом, заявляемый порошок обеспечивает высокую скорость резки, а следовательно, высокую производительность, и позволяет изготавливать пластины, в частности из кремния, очень малой толщины, в частности менее 180 мкм или даже менее 150 мкм и даже порядка 100 мкм, причем с низким процентом брака.

Наиболее предпочтительным следует считать порошок из примера 1, обеспечивающий максимальную скорость резки.

У порошков, средний размер D50 которых составляет менее 8 мкм, оказываются менее хорошие рабочие характеристики.

Кроме того, сравнивали распределение удлиненных зерен в разных гранулометрических фракциях тестированных порошков. Из приводимой ниже таблицы 5 видно, что, хотя при переходе от одной гранулометрической фракции к другой доля удлиненных зерен изменяется в одинаковом направлении, авторы изобретения обнаружили, что в заявляемых порошках такое изменение является гораздо более равномерным.

| Таблица 5 |