Пресс для брикетирования

Иллюстрации

Показать всеИзобретение относится к обработке материалов давлением и может быть использовано для изготовления брикетов из угольной мелочи, торфяной крошки, опилок, их смеси. Пресс содержит кожух, в котором эксцентрично установлен вал с формующим колесом. Колесо расположено между верхним и нижним фланцами. В верхнем фланце выполнены окно загрузки и смотровое окно, расположенное над окном выгрузки в нижнем фланце. Формующее колесо жестко закреплено на валу, ось которого смещена относительно оси кожуха. Вал установлен на плитах с подшипниками, регулировочными тягами и овальными отверстиями. Плиты закреплены с помощью шпилек и гаек на верхнем и нижнем фланцах. Фланцы закреплены на кожухе. На наружной стороне формующего колеса равномерно расположены пластинчатые зубья. Боковые поверхности зубьев наклонены в направлении выхода брикета на угол α° и взаимодействуют с пластинчатыми зубьями второго формующего колеса. Второе колесо установлено в кожухе между верхним и нижним фланцами с минимальным зазором и с возможностью свободного вращения. Зубья второго колеса равномерно расположены на внутренней поверхности с тем же шагом и наклоном под углом α° по ходу вращения. В результате обеспечивается повышение качества брикета и увеличение межремонтного срока службы пресса. 5 з.п. ф-лы, 6 ил.

Реферат

Изобретение относится к обработке материалов давлением и может быть использовано для изготовления брикетов из угольной мелочи, торфяной крошки, опилок, их смеси и других сыпучих материалов.

Известен пресс для брикетирования сыпучих материалов (патент RU №2041826 МПК В30В 11/20), содержащий колесо с рабочим каналом на внутренней поверхности, в котором эксцентрично колесу размещен прессующий диск. Колесо установлено на приводных опорных роликах, попарно размещенных на двух парах коромысел, которые своей опорной поверхностью, представляющей собой часть цилиндра, опираются на стаканы, размещенные в незамкнутых гнездах станины и укрепленные с ней с помощью фланцев. В стаканах размещены подшипники приводных валов, кинематически соединенные с роликами шестернями. Зубчатыми колесами приводные валы соединены с шестерней ведущего вала привода пресса.

Недостатком этого пресса является то, что для обеспечения повышенной нагрузочной способности значительно усложняют и утяжеляют конструкцию пресса, что приводит к сокращению его межремонтного срока службы.

Известен также пресс для брикетирования (патент RU №2273563 МПК В30В 11/20), содержащий вертикально расположенный кожух с ротором внутри. Выступающая над ротором часть кожуха выполняет роль приемного бункера.

Ротор состоит из вала, на котором неподвижно закреплен цилиндрический эксцентрик, на котором свободно вращается формующее колесо с венцом из вогнутых зубьев передачи Новикова.

К эксцентрику и валу неподвижно прикреплен верхний и нижний фланцы.

Верхний фланец имеет окно загрузки и смотровое окно. Нижний фланец имеет окно выгрузки. Сверху смотровое окно закрыто крышкой, к которой прикреплена подпружиненная полоса для удаления брикетов.

Недостатком этого пресса является то, что при вращении вала окно загрузки и выгрузки вращается внутри кожуха, что затрудняет управление подачей прессуемой массы и приводит к разбросу брикетов вокруг вала, усложняет их удаления из-под пресса.

Кроме этого, вращение формующего колеса в области окна загрузки с угловым опережением относительно кожуха приводит к неполному наполнению прессуемой массы между зубьями формующего колеса.

Задача изобретения:

1. Оптимизировать процесс прессования.

2. Улучшить качество брикета (продукта).

3. Активизировать «эвакуацию» (удаление) брикета (продукта) из формующего колеса.

4. Увеличить межремонтный срок службы пресса.

Поставленная задача решается тем, что формующее колесо жестко закреплено на валу, ось которого смешена относительно кожуха на величину эксцентриситета, установленного на плитах с подшипниками, регулировочными тягами и овальными отверстиями, закрепленных с помощью шпилек и гаек, на верхнем и нижнем фланцах, входящие своими выступами в кожух и закрепленные на нем с помощью сквозных шпилек и гаек, при этом на наружной стороне формующего колеса равномерно расположены пластинчатые зубья, боковые поверхности которых имеют уклон в направлении выхода "брикета (продукта) на угол α°, которые взаимодействуют с пластинчатыми зубьями, также равномерно расположенными на внутренней поверхности с тем же шагом и наклоном под углом α° по ходу вращения второго формующего колеса, установленного в кожухе между верхним и нижним фланцами с минимальным зазором и возможностью свободного вращения в кожухе.

На верхнем и нижнем фланцах снаружи со стороны регулировочной тяги и перпендикулярно ее оси закреплен упор с отверстием под резьбовую часть регулировочной тяги плиты.

В верхнем фланце выполнено дополнительное (второе) окно загрузки, оснащенное дозирующим устройством, например, в виде заслонки.

Сверху на кожухе установлено съемное загрузочное устройство с внутренней конусной поверхностью и рычагом управления заслонкой дополнительного (второго) окна загрузки.

Подпружиненная полоса выполнена в виде скобы выпуклостью в сторону брикета (продукта).

Между верхним и нижним фланцами и торцами кожуха установлены регулировочные прокладки.

Таким образом, заявляемый пресс для брикетирования соответствует критерию «Новизна».

Признаки, отличающие заявляемое техническое решение от прототипа, в других технических решениях данной области техники не выявлены, что позволяет сделать вывод, что заявляемый пресс для брикетирования соответствует критерию «существенные отличия».

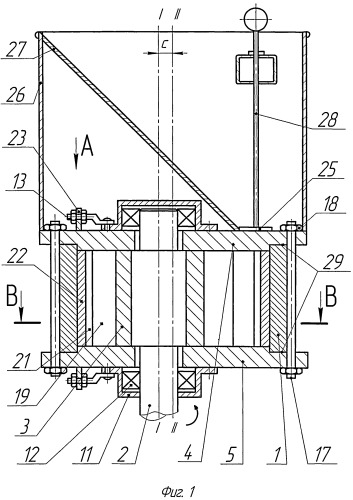

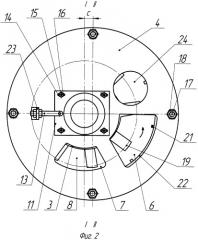

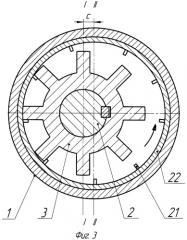

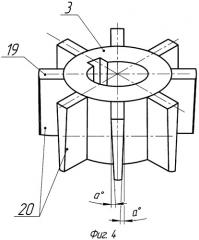

На фиг.1 изображен предлагаемый пресс для брикетирования, общий вид сбоку в разрезе; на фиг.2 - вид А фиг.1; на фиг.3 - сечение В-В фиг.1; на фиг.4 - общий вид формующего колеса в аксонометрии; на фиг.3 - общий вид второго формующего колеса, в аксонометрии; на фиг.6 - общий вид подпружиненной полосы, прикрепленной к крышке смотрового окна, в аксонометрии, в разобранном виде.

Пресс для брикетирования содержит вертикально расположенный кожух 1 (фиг.1), в котором эксцентрично установлен вал 2 с формующим колесом 3, расположенным между верхним 4 и нижним 5 фланцами, причем в верхнем 4 фланце выполнены окно загрузки 6 (фиг.2) и смотровое окно 7, расположенное под окном выгрузки 8 в нижнем 5 (фиг.1) фланце, крышку 9 (фиг.6) смотрового окна 7 (фиг.2) с прикрепленной подпружиненной полосой 10 (фиг.6).

Формующее колесо 3 (фиг.1) жестко закреплено на валу 2, ось I-I которого смещена относительно оси II-II кожуха 1 на величину эксцентриситета «с», установленного на плитах 11 с подшипниками 12, регулировочными тягами 13 и овальными отверстиями 14, закрепленными с помощью шпилек 15 и гаек 16 на верхнем 4 и нижнем 5 фланцах, входящими своими выступами в кожух 1 и закрепленными на нем с помощью сквозных шпилек 17 и гаек 18, при этом на наружной стороне формующего колеса 3 (фиг.4) равномерно расположены пластинчатые зубья 19, боковые поверхности 20 которых имеют уклон в направлении выхода брикета (продукта) на угол α°, которые взаимодействуют с пластинчатыми зубьями 21 (фиг.5), также равномерно расположенными на внутренней поверхности с тем же шагом и наклоном под углом α° по ходу вращения второго формующего колеса 22, установленного в кожухе 1 (фиг.1) между верхним 4 и нижним 5 фланцами с минимальным зазором и возможностью свободного вращения в кожухе 1.

На верхнем 4 и нижнем 5 фланцах снаружи со стороны регулировочной тяги 13 и перпендикулярно ее оси закреплен упор 23 с отверстием под резьбовую часть регулировочной тяги 13 плиты 11.

В верхнем 4 фланце (фиг.2) выполнено дополнительное (второе) окно 24 загрузки, оснащенное дозирующим устройством, например в виде заслонки 25 (фиг.1).

Сверху на кожухе 1 (фиг.1) установлено съемное загрузочное устройство 26 с внутренней конусной поверхностью 27 и рычагом 28 управления заслонкой 25 дополнительного (второго) окна 24 загрузки.

Подпружиненная полоса 10 (фиг.6) выполнена в виде скобы выпуклостью в сторону брикета (продукта).

Между верхним 4 и нижним 5 фланцами и торцами кожуха 1 (фиг1) установлены регулировочные прокладки 29.

Пресс для брикетирования работает следующим образом. Сыпучий материал, например, угольная мелочь, подается в съемное загрузочное устройство 26 (фиг.1) с внутренней конусной поверхностью 27 и рычагом управления 28 заслонкой 25, которая при загрузке перекрывает дополнительное окно 24 загрузки.

При вращении вала 2 вращается и формующее колесо 3, пластинчатые зубья 19, которые взаимодействуют с пластинчатыми зубьями 21 второго формующего колеса 22, установленного в кожухе 1 между верхним 4 и нижним 5 фланцами с минимальным зазором, приводя его в движение.

В это же время загруженная угольная мелочь через окно загрузки 6 поступает в полость между формующим колесом 3, вторым формующим колесом 22, верхним 4 и нижним 5 фланцами и направляется к самому узкому пространству, где угольная мелочь максимально сжимается, образуя брикет (продукт), определенный параметрами пластинчатых зубьев 19 (фиг.4), боковые поверхности 20 которых имеют уклон в направлении выхода брикета (продукта) на угол α° и второго формующего колеса 22 (фиг.5).

При дальнейшем продвижении брикета (продукта), когда он будет находиться напротив смотрового окна 7 (фиг.2) и окна выгрузки 8, на него будет воздействовать сверху прикрепленная на крышке 9 смотрового окна 7 подпружиненная полоса 10, выполненная в виде скобы выпуклостью в сторону брикета (продукта) и вытолкнет его из пространства между пластинчатыми зубьями 19 формующего колеса 3 (фиг.4).

Если качество брикета (продукта) будет неудовлетворительным из-за недостаточного наполнения, открывают заслонку 25 дополнительного (второго) окна 24 загрузки (фиг.2).

При обнаружении, что плотность брикета (продукта) недостаточна для конкретного материала, то с помощью регулировочных тяг 13, закрепленных на плитах 11 с подшипниками 12 и овальными отверстиями 14 (фиг.1) через упор 23 изменяют расстояние (эксцентриситет) «с» между осями I-I и II-II формующего колеса 3 и кожуха 1, передвигая плиты 11 по верхнему 4 и нижнему 5 фланцам, закрепив гайки 16 на шпильках 15 (фиг.2).

Для обеспечения целостности пресса и необходимого усилия, создаваемого формующим колесом 3 (фиг.1), верхние 4 и нижние 5 фланцы входят своими выступами в кожух 1 и закрепляются на нем с помощью сквозных шпилек 17 и гаек 18.

По мере износа внутренних поверхностей верхнего 4 и нижнего 5 фланцев убирают определенное количество регулировочных прокладок 29 с целью восстановления первоначальных (оптимальных) зазоров между торцами формующего колеса 3, второго формующего колеса 22 и верхним 4, а также нижним 5 фланцами.

Благодаря тому что формующее колесо жестко закреплено на валу, ось которого смещена относительно оси кожуха на величину эксцентриситета, установленного на плитах с подшипниками, регулировочными тягами и овальными отверстиями, закрепленных с помощью шпилек и гаек на верхнем и нижнем фланцах, позволяет изменять эксцентриситет вала с формующим колесом относительно кожуха и второго формующего колеса, достигая необходимой плотности брикета (продукта), улучшения его качества и оптимизации процесса прессования.

Благодаря тому что на наружной стороне формующего колеса равномерно расположены пластинчатые зубья, боковые поверхности которых имеют уклон в направлении выхода брикета (продукта) на угол α°, а также тому, что подпружиненная полоса выполнена в виде скобы выпуклостью в сторону брикета (продукта), гарантирует «эвакуацию» (удаление) брикета (продукта) из формующего колеса.

Наличие регулируемых прокладок между верхним и нижним фланцами позволяет поддерживать оптимальный зазор между внутренними поверхностями обеих фланцев и торцами формующих колес, тем самым увеличивает межремонтный срок службы пресса для брикетирования.

1. Пресс для брикетирования, содержащий вертикально расположенный кожух, в котором эксцентрично установлен вал с формующим колесом, расположенным между верхним и нижним фланцами, причем в верхнем фланце выполнены окно загрузки и смотровое окно, расположенное над окном выгрузки в нижнем фланце, крышку смотрового окна с прикрепленной подпружиненной полосой, отличающийся тем, что формующее колесо жестко закреплено на валу, ось которого смещена относительно оси кожуха на величину эксцентриситета, причем вал установлен на плитах с подшипниками, регулировочными тягами и овальными отверстиями, закрепленных с помощью шпилек и гаек на верхнем и нижнем фланцах, входящих своими выступами в кожух и закрепленных на нем с помощью сквозных шпилек и гаек, при этом на наружной стороне формующего колеса равномерно расположены пластинчатые зубья, боковые поверхности которых имеют уклон в направлении выхода брикета на угол α°, упомянутые пластинчатые зубья имеют возможность взаимодействия с пластинчатыми зубьями, равномерно расположенными на внутренней поверхности второго формующего колеса с тем же шагом и наклоном под углом α° по ходу вращения, причем второе формующее колесо установлено в кожухе между верхним и нижним фланцами с зазором и с возможностью свободного вращения.

2. Пресс по п.1, отличающийся тем, что на верхнем и нижнем фланцах снаружи со стороны регулировочной тяги и перпендикулярно ее оси закреплен упор с отверстием под резьбовую часть регулировочной тяги.

3. Пресс по п.1, отличающийся тем, что в верхнем фланце выполнено дополнительное окно загрузки, оснащенное дозирующим устройством, например, в виде заслонки.

4. Пресс по п.3, отличающийся тем, что сверху на кожухе установлено съемное загрузочное устройство с внутренней конусной поверхностью и рычагом управления заслонкой дополнительного окна загрузки.

5. Пресс по п.1, отличающийся тем, что подпружиненная полоса выполнена в виде скобы, обращенной выпуклостью в сторону брикета.

6. Пресс по п.1, отличающийся тем, что между верхним и нижним фланцами и торцами кожуха установлены регулировочные прокладки.