Устройство для поддерживания электродов и установка для электролиза, снабженная этим устройством

Иллюстрации

Показать всеИзобретение относится к устройству для обеспечения опоры электродов в установке для электролиза, причем указанная опора содержит шинопровод, к которому прикреплены электроды, расположенные на обеих сторонах шинопровода и вертикально проходящие ниже шинопровода, а шинопровод и указанные электроды предназначены для погружения, по меньшей мере, частичного в электролит, который выделяет один или большее количество газообразных продуктов коррозионного характера. Устройство дополнительно содержит защитный элемент из углерод/углеродного материала, размещенный под шинопроводом, имеющий длину и ширину, которые не меньше, чем длина и ширина шинопровода. Снижение износа шинопровода и увличение срока службы электролизной установки является техническим результатом предложенного изобретения. 2 н. и 7 з.п. ф-лы, 10 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к электролизерам или установкам для электролиза.

Уровень техники

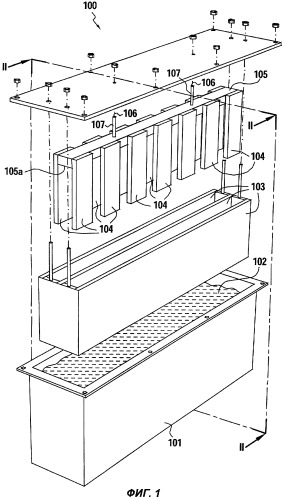

Фигура 1 представляет собой схему установки 100 для электролиза, используемую для производства фтора. Установка 100 содержит резервуар 101, содержащий электролит 102, например, раствор фтористоводородной кислоты (HF), и имеет два ряда электродов, которые погружаются в электролит, а именно первый ряд катодов 103 и второй ряд анодов 104. Аноды 104 закрепляются и подключаются с помощью электрического соединения к каждой стороне шинопровода 105. Для электродов 104 шинопровод 105 служит и в качестве опоры, и в качестве распределителя тока электролиза. Хорошо известным способом шинопровод 105 подключается к положительной клемме генератора постоянного тока (не показан) с помощью проводников 106, расположенных в резьбовых стержнях 107, в то время как катоды 103 подключаются к отрицательной клемме генератора. Аноды 104 распределены в продольном направлении на каждой стороне шинопровода 105 и проходят за нижнюю сторону 105а шинопровода.

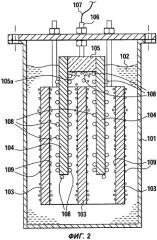

Фигура 2 показывает установку 100 для электролиза в процессе ее работы, т.е. когда электроды 103, 104 погружены в электролит и на них подано питание от генератора постоянного тока. Если, например, электролит состоит из фтористоводородной кислоты, то электролиз приводит к тому, что на анодах 104 выделяются пузырьки газообразного фтора 108, а на катодах 103 выделяются пузырьки водорода 109. Пузырьки этих газообразных продуктов поднимаются на поверхность электролита и собираются с помощью раздельных каналов (не показаны) в верхней части установки 100 для электролиза.

Пузырьки газообразного фтора 108 вызывают коррозию и эрозию элементов установки, с которыми они входят в контакт во время электролиза. Принимая во внимание химический состав, можно сказать, что пузырьки 108 являются очень коррозионными, и в процессе своего подъема к поверхности электролитов они вызывают явление эрозии на анодах 104, а точнее говоря, на шинопроводе 105, нижняя сторона 105а которого принимает практически все пузырьки фтора, выделяемые внутренними стенками анодов 104, после чего эти пузырьки протекают вдоль нижней стороны 105а до тех пор, пока не находят путь к поверхности электролита 102.

Соответственно, в любой установке для электролиза, которая производит один или большее количество коррозионных газообразных продуктов, коррозия и эрозия, происходящие в результате выделения газов, приводят к необходимости частой замены шинопровода и анодов.

Одно из решений, уменьшающих остроту этой проблемы, заключается в изготовлении шинопровода, возможно, также и анодов, из графита, который является материалом, известным наличием хорошего сопротивления коррозии. Тем не менее, несмотря на то что по сравнению с обычно используемыми металлическими материалами графит показывает улучшенное сопротивление явлению коррозии и эрозии, для защиты анодов, а самое главное, всего шинопровода, разрушающихся во время электролиза, этого недостаточно. Таким образом, даже в случае изготовления из графита шины требуют частой замены. При каждой замене установку для электролиза, а значит, и получение газообразных продуктов приходится останавливать. Следовательно, износ шинопровода в связи с явлением коррозии-эрозии приводит к периодам, когда установка для электролиза не действует, и в целях повышения эффективности установки такие периоды желательно сократить.

Раскрытие изобретения

Задача настоящего изобретения заключается в том, чтобы предложить конструктивное решение, которое обеспечит защиту шинопровода установки для электролиза от явления коррозии-эрозии, вызываемого газообразными продуктами, выделяющимися в процессе электролиза, и увеличить тем самым срок службы такой установки.

С этой целью настоящее изобретение предлагает устройство для обеспечения опоры электродов в установке для электролиза, причем указанная опора содержит шинопровод, к которому прикреплены электроды, расположенные на обеих сторонах шинопровода и вертикально проходящие ниже шинопровода, при этом шинопровод и указанные электроды предназначены для погружения, по меньшей мере, частичного, в электролит, который выделяет один или большее количество газообразных продуктов коррозионного характера, причем устройство дополнительно содержит защитный элемент, размещенный под шинопроводом, имеющий длину и ширину, которые не меньше, чем длина и ширина шинопровода, и изготовленный из углерод/углеродного материала.

Таким образом, путем размещения углерод/углеродного элемента под шинопроводом шинопровод удается защитить от пузырьков коррозионных продуктов, выделяющихся электродами во время электролиза. Поскольку защитный элемент закрывает, по меньшей мере, нижнюю сторону шинопровода, то этот элемент не позволяет пузырькам коррозионных продуктов, поднимающимся на поверхность электролита, сталкиваться с шинопроводом, защищая тем самым его от износа вследствие вышеописанного явления коррозии-эрозии. Срок эксплуатации шинопровода, таким образом, значительно увеличивается.

Кроме того, защитный элемент изготовлен из углерод/углерода, который является материалом, особенно хорошо противостоящим явлению коррозия-эрозия. Таким образом, в присутствии выделившегося коррозионного газа сборный узел шинопровода и защитного элемента противостоит явлению коррозия-эрозия намного дольше, чем в случае одного шинопровода, даже изготовленного из графита. Вследствие этого, при использовании устройства для обеспечения опоры электродов по изобретению, частота, с которой установки для электролиза приходится останавливать для замены изношенных шинопроводов, по сравнению с частотой остановки в известных устройствах, значительно уменьшается.

Защитный элемент может удерживаться в пазах, сформированных в электродах, или же может прикрепляться к шинопроводу с помощью крепежных элементов.

В одном аспекте изобретения сторона защитного элемента, противоположная его обращенной к шинопроводу стороне, имеет вогнутый профиль. Этот профиль служит для того, чтобы направлять по каналу пузырьки выделяемых электродами коррозионных газообразных продуктов и проводить их в сторону продольных концов защитного элемента. Вогнутая сторона может иметь также небольшой наклон, направленный в сторону одного из продольных концов защитного элемента, чтобы проводить пузырьки к этому концу.

В другом аспекте изобретения защитный элемент на обеих продольных сторонах снабжен ребрами, проходящими над обращенной к шинопроводу стороной указанного элемента. Ребра имеют ширину, которая, по существу, соответствует промежуткам между парами соседних электродов, и отстоят друг от друга на расстоянии, которое, по существу, соответствуют ширине электродов. С помощью таких ребер защитный элемент защищает также боковые стороны шинопровода в тех местах, где они выходят между двумя электродами.

Защитный элемент может быть изготовлен в виде единого элемента (за одно целое) или в виде множества примыкающих отрезков, собранных вместе с перекрыванием участков.

Настоящее изобретение предлагает также установку для электролиза, включающую, по меньшей мере, одно устройство для обеспечения опоры электродов, описанное выше.

Краткое описание чертежей

Другие характеристики и преимущества изобретения вытекают из нижеследующего описания конкретных вариантов осуществления, представленных в качестве не ограничительных примеров со ссылкой на прилагаемые чертежи, на которых:

Фигура 1 представляет собой схематическое изображение в разобранном перспективном виде установки для электролиза;

Фигура 2 представляет собой вид в сечении установки для электролиза по Фигуре 1 в собранном виде в процессе ее работы;

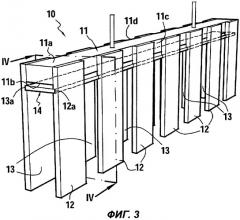

Фигура 3 представляет собой схематическое перспективное изображение устройства для поддержания электродов в варианте осуществления изобретения;

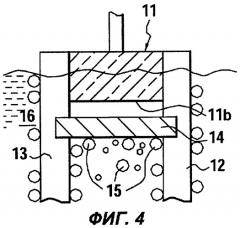

Фигура 4 представляет собой вид в сечении установки для электролиза по Фигуре 3 в момент, когда пузырьки коррозионных продуктов выделяются электродами;

Фигура 5 представляет собой схематический местный вид в перспективе устройства для поддержания электродов в другом варианте осуществления изобретения;

Фигура 6 представляет собой схематический вид в перспективе устройства для поддержания электродов в другом варианте осуществления изобретения;

Фигура 7 представляет собой вид в сечении устройства для поддержания электродов по Фигуре 6 в момент, когда пузырьки коррозионных продуктов выделяются электродами;

Фигуры 8 и 9 представляют собой схематические перспективные изображения устройства для поддержания электродов в другом варианте осуществления изобретения; и

Фигура 10 показывает альтернативный вариант осуществления устройства для поддержания электродов по Фигуре 3.

Осуществление изобретения

Конкретная, но не исключительная область применения изобретения - это установки для электролиза для производства газообразных продуктов коррозионного характера, например, таких как фтор или хлор. Задача настоящего изобретения заключается в том, чтобы защитить шинопроводы, используемые в качестве носителей электродов в таких установках, от вышеописанного явления коррозии-эрозии при выделении электродами коррозионных газообразных продуктов. С этой целью, в настоящем изобретении предлагается использовать защитный элемент, изготовленный из углерод/углерода, который служит для того, чтобы изолировать шинопровод от коррозионного газа, выделившегося во время электролиза. Ниже описываются варианты осуществления устройств для поддержания электродов, использующих такой защитный элемент.

Каждый описанный ниже поддерживающий элемент изготавливается из углерод/углеродного композитного материала, который известным образом представляет собой материал, полученный из арматуры из углеродных волокон, уплотненной углеродной матрицей. Углерод/углеродный композитный материал обеспечивает очень хорошее сопротивление коррозии, а также эрозии.

Изготовление деталей, выполняемых из углерод/углеродного композитного материала, хорошо известно. Оно обычно содержит получение заготовки из углеродного волокна в форме, близкой к форме детали, которую предстоит изготовить, с последующим уплотнением заготовки матрицей.

Волокнистая заготовка составляет арматуру детали, и ее существенная функция касается механических свойств. Заготовку получают из волокнистых структур: пряжи, пакли, плетеных изделий, сукна, войлоков. Придание формы осуществляется путем наматывания, тканья, навивания и, возможно, также сшивания плоских стоп сукна или листов пакли.

Волокнистая арматура может быть уплотнена по жидкостной методике (путем пропитывания смолой, которая является прекурсором углеродной матрицы, с последующей трансформацией смолы с помощью поперечного сшивания и пиролиза, причем этот процесс может повторяться) или по газовой методике (химическая инфильтрация паров углеродной матрицы).

Фигура 3 показывает первый вариант осуществления поддерживающего устройства 10 в соответствии с изобретением. Поддерживающее устройство 10 содержит шинопровод 11 в виде прямоугольного блока, имеющего верхнюю сторону 11a, нижнюю сторону 11b и две боковые стороны 11c и 11d. В описанном примере шинопровод 11 изготавливается из меди. Тем не менее, шинопровод может быть изготовлен и из другого токопроводящего материала, такого как графит. Первый ряд электродов 12 и второй ряд электродов 13 прикрепляются соответственно на боковых сторонах 11c и 11d шинопровода 11. Электроды 12 и 13 равномерно распределены вдоль шинопровода 11 с промежутками между соседними парами электродов. Электроды 12 и 13 изготавливаются из графита. Каждый электрод образован прямоугольной пластиной, которая проходит под нижнюю сторону 11d шинопровода 11. Электроды 12 и 13 электрически подключаются к шинопроводу 11, который служит для подачи на электроды тока для электролиза. С этой целью электроды могут прикрепляться к шинопроводу средствами соединения, которые обеспечивают электропроводность. В частности, электроды могут прикрепляться к шинопроводу путем припайки твердым припоем или приклеивания токопроводящим клеем. Таким образом, шинопровод 11 выполняет как функцию держателя электродов, так и функцию передачи тока электролиза на электроды.

В соответствии с настоящим изобретением поддерживающее устройство включает в себя защитный элемент 14, образованный пластиной, изготовленной из углерод/углеродного композитного материала. Защитный элемент 14 помещается под шинопровод 11 вблизи его нижней стороны 11b. Точнее говоря, защитный элемент 14 устанавливается на место путем введения скользящим движением в пазы 12А и 13А, сформированные соответственно в электродах 12 и 13. Эти пазы служат для того, чтобы удерживать защитный элемент на определенном расстоянии под шинопроводом. Между защитным элементом и шинопроводом сохраняется зазор определенной величины с тем, чтобы компенсировать относительное расширение между материалом шинопровода (медью или другим металлом) и материалом защитного элемента (углерод/углеродным композитным материалом).

Защитный элемент 14 имеет длину и ширину, которые немного превышают длину и ширину шинопровода 11. Соответственно, защитный элемент образует экран, обращенный ко всей нижней стороне 11b шинопровода и защищающий ее от коррозии-эрозии при выделении электродами коррозионных газообразных продуктов. Как показано на Фигуре 4, в процессе электролиза, т.е. в то время, когда электроды 12 и 13 погружены в электролит 16 и на них подается ток электролиза, пузырьки 15 коррозионных продуктов выделяются на нижних участках электродов, и их подъем останавливается защитным элементом 14, который образует экран перед нижней стороной 11b шинопровода. Пузырьки 15 выходят далее на поверхность электролита с прохождением мимо краев защитного элемента 14. Таким образом, благодаря защитному элементу 14, пузырьки выделившихся коррозионных продуктов уже не ударяются в нижнюю сторону шинопровода, тем самым значительно уменьшая влияние на него эффекта коррозии-эрозии.

Фигура 5 показывает альтернативный вариант осуществления поддерживающего устройства 20, которое отличается от вышеописанного устройства тем, что включает в себя защитный элемент 24, который удерживается под шинопроводом 21 и между электродами 22 и 23 с помощью болтов 25. Защитный элемент включает в себя продолговатые отверстия 24А для пропускания болтов 25 и для регулирования положения элемента, причем болты принимаются в резьбовых отверстиях 21А, образованных в шинопроводе 21.

Сторона защитного элемента, которая должна принимать пузырьки коррозионных газообразных продуктов, выделяющихся электродами, может представлять собой плоскую поверхность, как это показано на Фигурах 3-5. Тем не менее, как показано на Фигуре 6, защитный элемент может иметь также нижнюю сторону, которая представляет собой вогнутую поверхность. Точнее говоря, Фигура 6 показывает поддерживающее устройство 30, включающее в себя, как и устройство по Фигуре 3, защитный элемент 34, который удерживается под шинопроводом 31 с помощью пазов 32А и 33А, сформированных соответственно в электродах 32 и 33, имеющий нижнюю сторону 34А с вогнутым профилем. Как показано на Фигуре 7, вогнутая форма нижней стороны 34А защитного элемента служит для того, чтобы направлять по каналу пузырьки 35 выделяемых электродами 32 коррозионных газообразных продуктов и проводить их в сторону продольных концов защитного элемента 34. Это уменьшает количество пузырьков 35, которые выходят через промежутки, остающиеся между электродами 32 или 33, что обеспечивает лучшую защиту тех частей боковых сторон шинопровода, которые обращены в промежутки. Вогнутая поверхность нижней стороны защитного элемента также может иметь небольшой наклон с тем, чтобы лучше проводить пузырьки к одному из продольных концов защитного элемента.

Фигуры 8 и 9 показывают другой вариант осуществления поддерживающего устройства по изобретению соответственно до и после сборки защитного элемента. Поддерживающее устройство 40, показанное на этих фигурах, отличается от поддерживающих устройств, описанных выше, тем, что защитный элемент 44 снабжен также боковыми защитными ребрами 45. Шаг и ширина ребер 45 выбираются таким образом, чтобы заполнить пустые промежутки, остающиеся между электродами 42 и между электродами 43. Защитный элемент 44 может быть прикреплен к шинопроводу 41 с помощью клея или крепежными элементами винтового типа. После сборки поддерживающего устройства 40 под шинопроводом 41 ребра 45 закрывают боковые стороны шинопровода в тех местах, где они выходят между электродами, защищая их тем самым от пузырьков коррозионных продуктов, выходящих между двумя электродами. Защитный элемент 44, показанный на Фигурах 8 и 9, имеет нижнюю сторону 44А с вогнутым профилем, служащим для того, чтобы направлять по каналу пузырьки выделяемых электродами коррозионных газообразных продуктов в сторону продольных концов защитного элемента. Тем не менее, защитный элемент 44 может также иметь и плоскую нижнюю сторону.

Вышеописанные защитные элементы по изобретению могут быть изготовлены из одного куска углерод/углеродного композитного материала. Тем не менее, в особенности при изготовлении защитного элемента большого размера, элемент может представлять собой сборку множества отрезков, каждый из которых отдельно изготавливается из углерод/углеродного композитного материала. Фигура 10 показывает вариант осуществления защитного элемента 140, аналогичного защитному элементу 14 по Фигуре 3, отличающегося тем, что он представляет собой сборку множества отрезков 141. Отрезки, предпочтительно, изготавливаются с одним или с двумя перекрывающимися участками 141a, 141b (по одному перекрывающемуся участку для каждого концевого отрезка, по два для каждого промежуточного отрезка), обеспечивая возможность сборки отрезков, например, с помощью пайки твердым припоем.

1. Устройство для обеспечения опоры электродов в установке для электролиза, причем указанная опора содержит шинопровод, к которому прикреплены электроды, расположенные на обеих сторонах шинопровода и вертикально проходящие ниже шинопровода, при этом шинопровод и указанные электроды предназначены для погружения, по меньшей мере, частичного, в электролит, который выделяет один или большее количество газообразных продуктов коррозионного характера, причем устройство дополнительно содержит защитный элемент, размещенный под шинопроводом, имеющий длину и ширину, которые не меньше, чем длина и ширина шинопровода, и изготовленный из углерод/углеродного материала.

2. Устройство по п.1, отличающееся тем, что защитный элемент удерживается в пазах, сформированных в электродах.

3. Устройство по п.1, отличающееся тем, что защитный элемент прикреплен к шинопроводу с помощью крепежных элементов.

4. Устройство по п.1, отличающееся тем, что сторона защитного элемента, противоположная его обращенной к шинопроводу стороне, имеет вогнутый профиль.

5. Устройство по п.4, отличающееся тем, что указанная сторона защитного элемента, противоположная его обращенной к шинопроводу стороне, имеет наклон в сторону одного из продольных концов защитного элемента.

6. Устройство по п.1, отличающееся тем, что защитный элемент на обеих продольных сторонах снабжен ребрами, проходящими над обращенной к шинопроводу стороной указанного элемента, ширина которых, по существу, соответствует промежуткам между парами соседних электродов.

7. Устройство по п.1, отличающееся тем, что защитный элемент представляет собой одно целое.

8. Устройство по п.1, отличающееся тем, что защитный элемент содержит множество примыкающих отрезков, собранных вместе с перекрыванием участков.

9. Установка для электролиза, включающая в себя, по меньшей мере, одно устройство для обеспечения опоры электродов, охарактеризованное в п.1.