Устройство для прессования металла на машинах литья под давлением

Иллюстрации

Показать всеРеферат

сбило,:;, йатентнс--,эх ни...., ! С П И "С "А" Я И Е изоьеитения

248l72

Союз Советских

Социалистических

Республик

Зависимое от авт. свидетельства №

Заявлено ОЗЛЧ.1967 (№ 1145606/22-2) с присоединением заявки №

Приоритет

Опубликовано 10.Ч11.1969. Бюллетень № 23

Дата опубликования описания 4.XII.1969

Кл. 3lb>, 17/00

МПК В 22d

УДК 621.74.043.2.06(088.8) Комитет по делам изобретений и открытиЯ при Совете Министров

СССР

Автор изобретения

И. Б. Ферштатер

Заявитель

УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ МЕТАЛЛА НА МАШИНАХ

ЛИТЬЯ ПОД ДАВЛЕНИЕМ

Известные устройства для прессования металла путем последовательного увеличения давления прессования не обеспечивают точного в необходимый момент времени измерения давления.

Для повышения надежности работы предлагается устройство, в котором камера прессования выполнена в виде ступенчатого цилиндра.

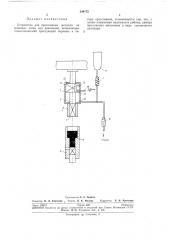

На чертеже представлена схема описываемого устройства.

Оно состоит из телескопического поршня, включающего внутренний поршень 1, неподвижно укрепленный на штоке 2, и наружный поршень 8, смонтированный на внутреннем поршне I при помощи фиксатора, и камеры прессования 4, выполненной в виде цилиндра с переменным сечением. Гидравлический цилиндр 5 неподвижно соединен с наружным поршнем 8 и в нем перемещается поршень 6, укрепленный неподвижно на штоке 2.

В начальный период прессования металл запрессовывается под давлением суммарной площади внутреннего и наружного поршней

1 и 8. Когда наружный поршень 8 достигает плоскости 7 камеры прессования 4, фиксатор разобщает поршни, и дальнейшая запрессовка осуществляется под давлением лишь внутреннего поршня 1. Так как площадь внутреннего поршня в несколько раз меньше площади наружного поршня, а усилие прессования остается неизменным, то удельное давление в конечный момент прессования увеличивается в несколько раз.

5 Фиксатор настраивается таким образом, чтобы усилие, при котором он разобщает внутренний и наружный поршни, было достаточным для заполнения формы металлом.

Настройка производится установкой реле

10 давления 8 на определенное давление.

В момент, когда наружный поршень доходит до плоскости 7, в полости 9 гидроцилиндра 5 резко повышается давление и срабатывает реле давления 8. Поршень 1 начинает

15 перемещаться вниз, входя во вторую ступень камеры прессования 4. При этом поршень 6 открывает сливное отверстие 10, и рабочая жидкость из полости 9 перетекает через отверстие 11 в вертикальный канал 12 поршня

20 6, а из него — в сливное отверстие, при этом в полости 9 снимается противодавление.

При движении штока 2 вверх поршень 6 упирается в крышку гидроцилиндра, в которой имеется отверстие 18, и извлекает наруж25 ный поршень 8 из первой ступени камеры прессования. При этом полость 9 гидроцилиндра заполняется рабочей жидкостью из бачка 14, перед которым установлен обратный клапан 15. Соотношение площадей камеЗО ры прессования зависит от требуемой величины подпрессовки.

248172

Предмет изобретения

Составитель 3. А. Тюрина

Редактор Н. Л. Корченко Техред Л. К. Малова Корректор P. И. Крючкова

Заказ 3205/7 Тираж 480 Подписное

ЦНИИПИ Когиитета по делам изобретений и открытий при Совете Министров СССР

Москва Ж-35, Раушская наб., д. 4/5.

Типография, пр. Сапунова, 2

Устройство для прессования металла на машинах литья под давлением, включающее телескопический прессующий поршень и камеру прессования, отлича ощееся тем, что, с целью повышения надежности работы, камера прессования выполнена в виде ступенчатого цилиндра.