Реактор для осуществления реакций под высоким давлением, способ пуска реактора и способ осуществления реакции

Иллюстрации

Показать всеРеактор для осуществления реакций под высоким давлением, включающий по меньшей мере одну трубку, концы которой пропущены через трубные плиты и соединены с ними. Трубные плиты и трубка заключены в наружный кожух таким образом, что между трубкой и наружным кожухом образовано наружное пространство. Трубные плиты обладают, по меньшей мере, одной поверхностью из никелевого базового сплава, причем трубка приварена к соответствующей поверхности из никелевого базового сплава. Поверхность из никелевого базового сплава обращена во внешнюю сторону соответствующего конца реактора. Наружный кожух реактора обладает толщиной, достаточной для восприятия растягивающих усилий, возникающих при разном растяжении трубки и наружного кожуха, обусловленном различием их температур. Изобретение обеспечивает реактор, способный осуществлять реакцию под высоким давлением с однородным температурным профилем. 3 н. и 22 з.п. ф-ла, 2 ил.

Реферат

Настоящее изобретение относится к реактору для осуществления реакций под высоким давлением, включающему по меньшей мере одну трубку, концы которой пропущены через соответствующие трубные плиты и соединены с ними, причем трубные плиты и по меньшей мере одна трубка заключены в наружный кожух таким образом, что между трубкой и наружным кожухом образовано наружное пространство. Изобретение относится также к способу пуска указанного реактора, причем по меньшей мере одна трубка заполнена катализатором, который активируют путем восстановления водородом. Кроме того, изобретение относится к способу осуществления экзотермической реакции в указанном реакторе.

В настоящее время реакции под высоким давлением в общем случае осуществляют в адиабатических печах высокого давления. Подобные печи изолированы от внешней среды, причем устанавливающийся в них температурный режим определяется степенью превращения эдуктов. Однако в случае прекращения точной подачи эдуктов в реактор, обусловленного, например, нарушением энергоснабжения, возможно неконтролируемое протекание некоторых реакций. Следствием подобного обстоятельства прежде всего может оказаться сильное повышение температуры. Повышение температуры в некоторых случаях может сопровождаться резким увеличением давления, что может привести к разрушению реактора.

Другой недостаток известных из уровня техники реакторов высокого давления состоит в том, что вследствие колебаний технологических параметров на входе в реактор высокого давления, обусловленных спецификой их регулирования, нарушается стабильность распределения температуры в реакторе, а следовательно, колеблется состав выгружаемых из реактора продуктов реакции.

Толстостенные сосуды для осуществления адиабатических реакций под давлением до 1000 бар описаны, например, в S.Maier, F.J.Muller "Reaktionstechnik bei industriellen Hochdruckverfahren", CIT 58, 1986, cc. 287-296. К типичным сферам использования подобных реакторов относятся реакции гидрирования и аминирования, осуществляемые под давлением 200 бар, а также проводимая под давлением 700 бар гидрогенизация угля. В случае более высоких давлений используют длинную тонкую трубу высокого давления с охлаждаемыми стенками, однако подобная труба непригодна для осуществления гетерогенно катализируемых синтезов.

Преимущество реакторов с трубным пучком по сравнению с адиабатическими печами высокого давления состоит в том, что вдоль оси трубок может устанавливаться практически изотермический температурный профиль, что способствует лучшему полезному использованию находящегося в трубках катализатора и позволяет осуществлять синтез в условиях гораздо меньшего колебания технологических параметров. Однако эксплуатация трубок при высоком внутреннем давлении может приводить к их продольному изгибу. Предотвратить продольный изгиб трубок можно лишь благодаря использованию массивных кожухов и трубных плит, однако реакторы подобного типа в современном конструктивном исполнении чрезвычайно дороги, соответственно, не могут быть изготовлены. В связи с этим на практике в настоящее время ограничиваются использованием реакторов с трубным пучком, среднее рабочее давление в которых не превышает 100 бар.

Попытка использования преимуществ реакторов с трубным пучком применительно к их эксплуатации при более высоких давлениях предпринята, например, в патенте США US 4221763, в котором описан реактор с сосудом высокого давления, в который вмонтирован трубный пучок. При этом давление холодильного агента должно соответствовать давлению с внутренней стороны трубок, что требует филигранного исполнения внутренних устройств. Однако в цитируемой публикации не сообщается, каким образом реализуется уравнивание давлений с внутренней стороны трубок и со стороны холодильного агента.

Принцип, подобный вышеуказанному, как известно, используют также в случае синтеза аммиака. В так называемых «лейновских печах», описанных, например, в Н.Buchter "Apparate und Armaturen der Chemischen Hochdrucktechnik", издательство Springer, 1967, глава VI, раздел III, cc. 240-254, трубный пучок помещен в сосуд высокого давления. Катализатор загружен в трубки. Трубки обтекает предварительно нагретый синтез-газ, используемый в качестве холодильного агента. В соответствии с этим между внутренней и наружной сторонами трубок существует лишь незначительная разность давлений, которая определяется потерями давления в слое катализатора. Таким образом, реактор указанного типа функционирует также при колебаниях рабочего давления, обычно составляющего 221 бар.

В основу настоящего изобретения была положена задача предложить реактор для осуществления реакций под высоким давлением с однородным температурным профилем, благодаря которому реактор не обладает недостатками известных из уровня техники реакторов высокого давления. Другая задача настоящего изобретения состояла в том, чтобы предложить реактор для осуществления реакций под высоким давлением с возможностью его надежной эксплуатации, сохраняющейся также и при нарушении энергоснабжения.

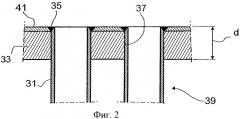

Указанные выше задачи решаются с помощью реактора для осуществления реакций под высоким давлением, включающего по меньшей мере одну трубку, концы которой пропущены через соответствующие трубные плиты и соединены с ними, причем трубные плиты и по меньшей мере одна трубка заключены в наружный кожух таким образом, что между трубкой и наружным кожухом образовано наружное пространство. По меньшей мере одна поверхность каждой из трубных плит образована никелевым базовым сплавом. По меньшей мере одна трубка приварена к соответствующей поверхности из никелевого базового сплава, которая обращена во внешнюю сторону соответствующего конца реактора. Наружный кожух обладает толщиной, достаточной для восприятия растягивающих усилий, которые возникают вследствие разного удлинения трубки (31) и наружного кожуха, обусловленного различием их температур.

Согласно настоящему изобретению под осуществляемой под высоким давлением реакцией подразумевают, что соответствующее технологическое оборудование рассчитано на эксплуатацию в диапазоне давлений от 100 до 325 бар. Реакцию можно осуществлять под давлением, находящимся в пределах указанного диапазона или составляющим менее 100 бар.

Преимуществом использования наружного кожуха, толщина которого достаточна для восприятия растягивающего усилия, возникающего вследствие разного удлинения трубки и наружного кожуха, обусловленного различием их температур, является отсутствие необходимости монтирования компенсатора в наружном кожухе. Подобный компенсатор обычно обладает формой монтируемой в наружном кожухе гармошки, способной сжиматься и растягиваться в осевом направлении. Однако следствием использования подобного компенсатора является отсутствие восприятия действующего на наружный кожух усилия сжатия самим наружным кожухом, поскольку в подобном случае деформируется компенсатор. Вследствие отказа от использования компенсатора действующие на наружный кожух усилия сжатия могут восприниматься самим кожухом. При этом способность к восприятию усилий сжатия определяется, например, массой трубных плит и крышек реактора.

Толщина наружного кожуха зависит от того, насколько велик максимальный перепад температур между внутренним объемом трубок и наружным кожухом. Чем выше указанный перепад температур, тем в большей степени отличаются друг от друга соответствующие линейные расширения, обусловленные воздействием высоких температур. В случае экзотермической реакции трубки в общем случае нагреваются сильнее, чем наружный кожух. Таким образом, трубки удлиняются сильнее, чем наружный кожух. Вследствие этого наблюдается прогибание трубных плит. Подобное прогибание обусловливает возникновение действующего на наружный кожух растягивающего усилия. Следовательно, необходимо обеспечить возможность восприятия указанного растягивающего усилия наружным кожухом.

Толщина, которой должны обладать стенки наружного кожуха, определяется также диаметром реактора и длиной трубок. Чем больше диаметр реактора и чем длиннее трубки, тем большей толщиной должны обладать стенки наружного кожуха.

Так, например, при диаметре трубной плиты 2,35 м и длине трубок 12 м минимальная толщина стенок наружного кожуха в случае перепада температур между внутренним объемом трубок и внешней стороной наружного кожуха до 30K должна составлять 25 мм. В случае перепада температур между внутренним объемом трубок и внешней стороной наружного кожуха до 45K толщина стенок наружного кожуха должна составлять, например, по меньшей мере 35 мм, в то время как при перепаде температур до 60K стенки наружного кожуха должны обладать толщиной, составляющей, например, по меньшей мере 70 мм. В случае реактора меньшего диаметра, соответственно более коротких трубок, при аналогичных перепадах температур можно использовать наружный кожух, обладающий соответственно несколько меньшей толщиной стенок. В случае реактора большего диаметра или более длинных трубок наружный кожух соответственно должен обладать большей толщиной стенок.

В предпочтительном варианте осуществления изобретения на трубные плиты в качестве плакирующего слоя наносят никелевый базовый сплав.

Преимущество нанесения на трубные плиты никелевого базового сплава в качестве плакирующего слоя состоит в том, что это позволяет выполнять трубные плиты из любого материала, а следовательно, обеспечить экономию производственных издержек. Трубные плиты предпочтительно выполняют из низколегированных жаропрочных сталей. Преимущество использования подобных низколегированных жаропрочных сталей для изготовления трубных плит состоит в их более легкой ковке по сравнению с никелевым базовым сплавом, что упрощает технологию изготовления трубных плит. В то же время никелевый базовый сплав в отличие от низколегированных жаропрочных сталей легче поддается сварке, что упрощает технологию вваривания трубок в плакированную никелевым базовым сплавом трубную плиту. Нанесение плакирующего слоя никелевого базового сплава обычно осуществляют путем наплавки, накатывания или взрывного плакирования. При этом никелевый базовый сплав наносят на трубную плиту, например, в качестве сварочной присадки в форме наплавленного валика. Для формирования плакирующего слоя необходимой толщины наплавку никелевого базового сплава можно осуществлять также в несколько слоев. После нанесения никелевого базового сплава устраняют шероховатость поверхности, для чего предпочтительно используют, например, метод шлифования.

К пригодным углеродистым сталями, из которых может быть изготовлена трубная плита, относятся, например, стали марок 12 CrMo 9-10 и 24 CrMo 10 (название материалов согласно стандарту DIN). Однако помимо углеродистых сталей для изготовления трубных плит в принципе можно использовать также специальные стали, например, такие как стали марок Х6 CrMoNiTi 17-12-2 и Х3 CrNiMoN 17-13-5, причем в случае использования подобных материалов можно отказаться от нанесения плакирующего слоя из никелевых базовых материалов и осуществлять вваривание трубок непосредственно в трубную плиту.

Пригодными никелевыми базовыми сплавами являются, например, сплавы марок NiCr21Mo и NiCr15Fe.

Толщина плакирующего слоя предпочтительно составляет до 30 мм. При этом толщина плакирующего слоя зависит от толщины стенок трубок и определяемой ею глубины сварного шва. Толщину плакирующего слоя выбирают таким образом, чтобы высота основания наплавленного валика была меньше толщины плакирующего слоя. Благодаря соблюдению указанного условия нижний край сварного шва не достигает материала трубной плиты. Другое преимущество использования плакирующего слоя указанной толщины состоит в возможности замены трубок без необходимости обновления плакирующего слоя, соответственно без необходимости выполнения термической обработки аппарата с целью устранения возникших в нем в результате вваривания трубок внутренних напряжений.

Длина по меньшей мере одной используемой в реакторе трубки предпочтительно составляет от 3000 до 18000 мм. При этом выбор длины трубок определяется скоростью пропускания через них реакционной среды и необходимым временем ее пребывания в реакторе. Чем больше должно быть время пребывания реакционной среды в реакторе и чем выше должна быть скорость ее пропускания через реактор, тем большей длиной обладают трубки. При конструировании предлагаемого в изобретении реактора можно также отказаться от необходимости использования снабженного компенсатором наружного кожуха, что относится к длине трубок, достигающей 18000 мм.

В зависимости от требуемой производительности реактора и необходимого для ее обеспечения числа отдельных трубок трубная плита предпочтительно обладает диаметром, достигающим 2400 мм, и толщиной, достигающей 600 мм. При этом диаметр трубной плиты определяется числом трубок, которое необходимо для обеспечения заданной производительности. Преимущество использования нескольких трубок относительно небольшого диаметра по сравнению с использованием единственной трубки большого диаметра состоит в лучшей возможности обеспечения постоянства температуры в трубках меньшего диаметра с помощью термостатирующего средства, омывающего их с наружной стороны. Для соблюдения подобного постоянства температуры в трубках большего диаметра в некоторых случаях потребовалось бы устанавливать внутри них теплообменник. Однако это привело бы к значительному усложнению конструкции реактора.

Толщина трубной плиты определяется ее диаметром и длиной используемых в реакторе трубок. Поскольку в случае переменных температур вследствие разного теплового расширения наружного кожуха и трубок на трубную плиту действует соответствующее усилие, она должна обладать достаточно большой толщиной, позволяющей воспринимать действующие на нее усилия. Толщину трубной плиты прежде всего следует выбирать таким образом, чтобы она не была подвержена деформированию только под действием собственной массы.

В качестве материала по меньшей мере одной трубки предпочтительно используют аустенитный или ферритово-аустенитный материал. Пригодными аустенитными материалами являются, например, Х6 CrNiMoTi 17-12-2, Х3 CrNiMoN 17-13-5 и Х2 CrNiMoN 25-22. Пригодным ферритово-аустенитным материалом является, например, X 2CrNiMoN 22-5-3. Преимуществом использования аустенитных материалов является то, что в общем случае они обладают чрезвычайно высокой вязкостью и коррозионной стойкостью. В связи с этим аустенитные материалы можно чрезвычайно легко деформировать. Следствием этого является отсутствие повреждения трубок, в том числе и при воздействии на них растягивающих и сжимающих нагрузок, возникающих, например, в результате различного теплового расширения, обусловленного температурными перепадами между внутренним объемом трубок и наружным кожухом. Благодаря коррозионной стойкости материала трубок удается избежать обусловленного коррозией уменьшения их прочности. Преимуществом использования ферритово-аустенитного материала является также его повышенная прочность. Однако в качестве материала трубок помимо аустенитных материалов можно использовать также, например, никелевые базовые материалы, такие как NiCr21 Mo и NiCr15 Fe.

В случае осуществления реакций в присутствии гетерогенного катализатора трубки заполняют катализатором, который в общем случае является твердым веществом. При этом катализатор может находиться, например, в виде насыпного слоя, насадочных тел или структурированной насадки. При использовании в качестве катализатора гранулированных материалов или сыпучих насадочных тел в нижней части трубки предпочтительно предусматривают по меньшей мере одну тарелку, на которую опирается слой загруженного в трубку катализатора. Речь при этом идет, например, о перфорированных или ситчатых тарелках.

Для облегчения выгрузки катализатора по меньшей мере из одной трубки загруженный в нее слой катализатора в предпочтительном варианте опирается на пружинный элемент. В качестве подобного пружинного элемента предпочтительно используют спиральную нажимную пружину, которая предпочтительно обладает конусообразной формой. Благодаря наличию подобного пружинного элемента возможен, например, отбор катализатора с нижней стороны находящегося в вертикальном положении реактора, который осуществляют после предварительного демонтажа днища реактора. Катализатор можно легко выгружать из трубок также путем отсасывания с верхней стороны реактора.

В соответствии с другим вариантом в случае осуществления реакции в реакторе не в присутствии гетерогенного катализатора или в случае поступления катализатора в реактор вместе с реакционной смесью в отдельных трубках могут быть предусмотрены также внутренние устройства, предназначенные для гомогенизации пропускаемого через них потока. В качестве подобных внутренних устройств можно использовать, например, насыпной слой из насадочных тел или структурированную насадку, тогда как в другом варианте в трубках в качестве внутренних устройств могут находиться также, например, тарелки. Речь при этом идет, например, о перфорированных или ситчатых тарелках. В случае многофазной реакционной смеси, прежде всего смеси газов с жидкостью, внутренние устройства, соответственно катализатор, должны быть упорядочены таким образом, чтобы они не препятствовали прохождению содержащихся в жидкости газовых пузырьков. Желательным при этом является измельчение пузырьков, а следовательно, равномерное распределение газа в жидкости.

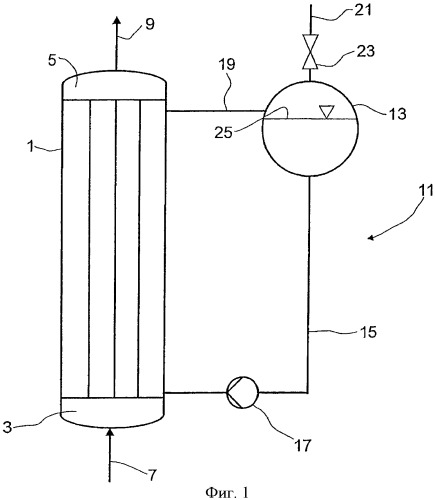

В особенно предпочтительном варианте осуществления изобретения наружное пространство реактора соединено с контуром циркуляции термостатирующего средства. В состав контура циркуляции термостатирующего средства предпочтительно входит резервуар для хранения термостатирующего средства. При этом указанный резервуар должен располагаться по меньшей мере на такой высоте, чтобы термостатирующее средство можно было пропускать через наружное пространство реактора под действием гидростатического давления. Преимущество подобного расположения резервуара для хранения термостатирующего средства состоит в возможности поддержания постоянной температуры реактора, которая сохраняется также в случае нарушения энергоснабжения, приводящего, например, к прекращению работы насоса. В подобной ситуации реактор с целью предотвращения неконтролируемого протекания реакции можно охладить, например, посредством термостатирующего средства. При этом резервуар для хранения термостатирующего средства предпочтительно располагают таким образом, чтобы уровень жидкости в нем по меньшей мере соответствовал уровню жидкости в наружном пространстве реактора.

При этом контур циркуляции термостатирующего средства может быть выполнен в виде замкнутого или открытого контура. Замкнутый контур циркуляции предпочтительно следует использовать прежде всего в тех случаях, если циркулирующим в нем термостатирующим средством является, например, холодильный агент или масляный теплоноситель. В случае использования воды в качестве термостатирующего средства контур циркуляции может быть также открытым. В случае использования открытого контура циркуляции находящееся в резервуаре для хранения термостатирующее средство пропускают через наружное пространство реактора и возвращают в контур циркуляции. При этом термостатирующее средство, например, можно накапливать в сборном резервуаре или, например, использовать в теплообменнике в качестве теплоносителя. Так, например, в случае использования в качестве термостатирующего средства воды водяной пар, образующийся при ее испарении в наружном пространстве реактора вследствие поглощения теплоты реакции, можно использовать, например, в качестве греющего пара на других технологических стадиях. В отсутствие необходимости использования указанного водяного пара его можно сбрасывать, например, во внешнюю среду. В случае использования замкнутого контура циркуляции термостатирующего средства предпочтительным является присоединение к реактору теплообменника, в котором осуществляют повторное охлаждение термостатирующего средства перед его возвращением в резервуар для хранения.

Размеры резервуара для хранения термостатирующего средства предпочтительно рассчитывают таким образом, чтобы в нем находился запас термостатирующего средства, достаточный для охлаждения реактора в случае нарушения энергоснабжения до температуры ниже критической.

С целью установления необходимого режима течения термостатирующего средства через наружное пространство реактора в это пространство предпочтительно помещают внутренние устройства. Пригодными внутренними устройствами являются, например, перфорированные листы и/или отражательные перегородки. Наряду с этим пригодными внутренними устройствами являются также, например, сыпучие материалы, насадки или тарелки любого типа. Кроме того, пригодным и предпочтительным является использование опорных решеток в качестве внутренних устройств. Преимущество использования опорных решеток состоит в чрезвычайно низких потерях напора в направлении течения термостатирующего средства. В случае испарения термостатирующего средства в наружном пространстве реактора, происходящего вследствие поглощения теплоты реакции, предпочтительным является такое конструктивное исполнение внутренних устройств, чтобы они не препятствовали пропусканию через наружное пространство реактора образующихся пузырьков пара.

В случае использования перфорированных листов для гомогенизации потока термостатирующего средства в наружном пространстве реактора расстояние между отдельными подобными листами предпочтительно составляет от 400 до 700 мм. Расстояние между отдельными перфорированными листами прежде всего составляет 500 мм.

В случае если для принудительной циркуляции термостатирующего средства в контуре его циркуляции используют насос, речь предпочтительно идет о насосе со свободным ходом. Преимущество использования подобного насоса состоит в том, что в случае нарушения энергоснабжения термостатирующее средство можно отбирать из резервуара для его хранения насосом и пропускать через циркуляционный контур без значительного сопротивления, которое приводило бы к сильному падению напора термостатирующего средства. Благодаря этому пропускание термостатирующего средства через реактор продолжается и в случае нарушения энергоснабжения. Пригодными насосами со свободным ходом являются, например, насосы со втягиваемым рабочим колесом. Кроме того, пригодным является любой известный специалистам насос, через свободное сечение которого в случае отключения насоса сохраняется возможность пропускания потока термостатирующего средства.

С целью контроля температуры реакции внутри по меньшей мере одной трубки и на наружном кожухе предпочтительно смонтированы термочувствительные элементы. Разность результатов измерения температуры во внутреннем объеме трубки и на внешней поверхности наружного кожуха означает соответствующий перепад температур. Поскольку реактор (прежде всего толщина его наружного кожуха) предпочтительно рассчитан на максимальный перепад температур, термочувствительные элементы позволяют контролировать указанный перепад температур. В случае приближения к максимально допустимому перепаду температур, соответственно в случае его превышения, можно, например, увеличить расход термостатирующего средства через наружное пространство реактора, чтобы обеспечить более эффективное охлаждение трубок, а следовательно, их внутреннего объема. В соответствии с другим вариантом целенаправленное нагревание наружного кожуха позволяет также уменьшить перепад температур между внутренним объемом по меньшей мере одной трубки и наружным кожухом, а следовательно, обеспечить допустимый перепад температур. Необходимость соблюдения максимально допустимого перепада температур обусловлена тем, что его превышение может привести к повреждению реактора.

Для обеспечения достаточно высокой производительности предпочтительно используют реактор с трубным пучком. Под реактором с трубным пучком в соответствии с настоящим изобретением подразумевают реактор, оснащенный по меньшей мере двумя трубками. Однако реактор с трубным пучком обычно оснащают по меньшей мере пятью трубками. При этом максимальное количество трубок зависит от их наружного диаметра и диаметра трубных плит, а следовательно, от диаметра реактора. Чем больше диаметр реактора и меньше диаметр трубок, тем большим количеством трубок он может быть оснащен.

Во избежание неравномерного пропускания реакционной среды через трубки в зоне входа эдуктов в реактор с трубным пучком предпочтительно предусматривают внутренние устройства, которые обеспечивают равномерное распределение поступающих эдуктов по отдельным трубкам. Известными внутренними устройствами, используемыми для повышения равномерности распределения эдуктов по отдельным трубкам, являются, например, пористые спеченные пластины, перфорированные пластины и ситчатые тарелки. Кроме того, для этой цели можно использовать направляющие перегородки, посредством которых поступающая в реактор газовая струя может быть разделена на отдельные пузырьки, соответственно струи. Можно использовать также, например, кольцевые распределительные устройства. Однако для повышения равномерности распределения поступающих в реактор эдуктов особенно предпочтительно используют распределительное устройство, причем активная плоскость горизонтально установленной в аппарате рассеивающей пластины подобного устройства снабжена сквозными отверстиями и скошенной вниз кромкой и причем площадь подобной рассеивающей пластины меньше площади общего сечения реактора. Подобное распределительное устройство может включать также дополнительную рассеивающую пластину, устанавливаемую между отверстием для входа эдуктов в реактор и первой рассеивающей пластиной. Вторая рассеивающая пластина также обладает активной плоскостью с большим количеством сквозных отверстий и скошенной вниз кромкой. При этом вторая рассеивающая пластина преимущественно выполняет функцию предварительного распределителя. Подобное распределительное устройство известно, например, из международной заявки WO 2007/045574.

В общем случае реактор используют таким образом, чтобы, по меньшей мере одна трубка находилась в вертикальном положении. С этой целью реактор обычно монтируют в соответствующем каркасе. Реактор обычно монтируют в подобном каркасе в подвешенном положении, чтобы мог быть обеспечен свободный доступ к верхней и нижней крышкам, герметично закрывающим реактор. Удаление верхней или нижней крышки реактора позволяет, например, произвести замену находящегося по меньшей мере в одной трубке катализатора.

Внутреннему диаметру трубок предпочтительно соответствует интервал от 30 до 150 мм, что позволяет обеспечить равномерность температуры в их внутреннем объеме и избежать очень сильного перегрева середины трубок по сравнению с их стенками посредством циркулирующей с наружной стороны трубок реакционной среды. Особенно предпочтительно используют трубки с внутренним диаметром от 35 до 50 мм, например с внутренним диаметром 42,7 мм. Для обеспечения достаточно эффективной теплопередачи между внутренним объемом трубок и термостатирующим средством, циркулирующим в наружном пространстве реактора, и вместе с тем достаточно высокой прочности трубок предпочтительно используют трубки, толщина стенок которых составляет от 5 до 15 мм, прежде всего от 7 до 11 мм, например 8,8 мм. В реактор может быть помещено большее количество трубок, если упорядочить их в соответствии с треугольным распределением. В случае использования трубок с наружным диаметром 60,3 мм расстояние между их осями составляет, например, 75,4 мм.

Предлагаемый в изобретении реактор пригоден для осуществления реакций прежде всего в температурном интервале от 130 до 300°С, в особенности от 150 до 270°С. К реакциям, которые можно осуществлять в предлагаемом в изобретении реакторе, относится, например, получение амино-дигликоля и морфолина, синтез полиэфираминов и алкиламинов с 1-4 атомами углерода, а также синтез циклододеканона. Предпочтительной является возможность осуществления указанных реакций в предлагаемом в изобретении реакторе при более высоких температурах, а следовательно, например, также возможность использования менее активных и в общем случае более мягких катализаторов.

Изобретение относится также к способу пуска реактора. При этом по меньшей мере одна трубка реактора заполнена катализатором, который активируют путем гидрирования водородом. В качестве термостатирующего средства используют воду, тепло к которой подводят посредством водяного пара. Способ включает следующие стадии:

(a) нагревание катализатора до температуры от 120 до 170°С при давлении от 120 до 170 бар в атмосфере азота со скоростью от 5 до 15 К/ч и одновременное повышение температуры воды в наружном пространстве реактора путем подачи греющего пара и повышения давления, пока температура кипения воды в наружном пространстве не сравняется с температурой внутри трубок,

(b) подача водорода, пока его концентрация не достигнет уровня от 1 до 3% об., выдерживание достигнутой концентрации водорода в течение промежутка времени, составляющего от 5 до 8 часов, последующее повышение концентрации водорода до уровня от 4 до 6% об. и выдерживание достигнутой концентрации в течение промежутка времени, составляющего от 5 до 8 часов,

(c) повышение концентрации водорода до уровня от 8 до 12% об., выдерживание достигнутой концентрации водорода, пока в слое катализатора сохраняется преимущественно постоянная температура, и последующее повышение концентрации водорода до уровня от 45 до 55% об.,

(d) повышение давления внутри по меньшей мере одной трубки до уровня от 150 до 250 бар и повышение температуры пропускаемого через трубки содержащего водород газа до уровня от 200 до 230°С со скоростью от 5 до 15 К/ч, а также повышение температуры в наружном пространстве реактора путем подачи греющего пара и повышения давления, пока температура кипения воды в наружном пространстве не сравняется с температурой в трубках,

(e) замена смеси воды с водяным паром в наружном пространстве реактора сухим насыщенным водяным паром,

(f) повышение температуры внутри трубок до уровня от 250 до 300°С со скоростью от 2 до 8 К/ч и ее выдерживание в течение промежутка времени, составляющего от 20 до 30 часов,

(g) снижение температуры внутри трубок до уровня от 80 до 120°С со скоростью от 5 до 15 К/ч и одновременное снижение температуры в наружном пространстве реактора путем уменьшения давления.

При этом активирование катализатора состоит из предварительного активирования, включающего стадии (а)-(с), и дополнительного активирования, включающего стадии (d)-(g).

С целью предварительного активирования катализатор сначала нагревают в атмосфере азота со скоростью от 5 до 15 К/ч, например со скоростью 10 К/ч, до температуры от 120 до 170°С, например до температуры 150°С, при давлении от 120 до 170 бар, например при давлении 150 бар. Одновременно повышают температуру воды в наружном пространстве реактора. Повышение температуры воды в наружном пространстве реактора осуществляют путем подачи греющего пара и повышения давления, пока температура кипения воды в наружном пространстве не сравняется с температурой в трубках. Давление в наружном пространстве реактора при температуре 150°С составляет 4,76 бар. На следующей стадии азот заменяют водородом, пока его концентрация не достигнет уровня от 1 до 3% об., например, пока она не составит 2% об. Подобную атмосферу сохраняют в течение промежутка времени, составляющего от 5 до 8 часов, например в течение 6 часов. Непосредственно после этого путем подачи дополнительного водорода его концентрацию повышают до уровня от 4 до 6% об., например до 5% об. Подобную атмосферу также сохраняют в течение промежутка времени, составляющего от 5 до 8 часов, например в течение 6 часов.

На следующей стадии концентрацию водорода вновь повышают, пока она не достигнет уровня от 8 до 12% об., например, пока она не составит 10% об. Указанную концентрацию сохраняют, пока температура в слое катализатора остается преимущественно постоянной. Речь при этом идет об отсутствии существенных температурных максимумов в слое катализатора. При этом под существенным температурным максимумом подразумевают местное повышение температуры по сравнению со средней температурой в слое катализатора, составляющее по меньшей мере 20К. Пока температура в слое катализатора остается преимущественно постоянной, осуществляют дальнейшее повышение концентрации водорода до уровня от 45 до 55% об., например до 50% об.

В соответствии с настоящим изобретением понятие «преимущественно постоянная температура» означает, что температура отличается от ее среднего значения не более чем на 5К.

Непосредственно после предварительного активирования катализатора осуществляют его дополнительное активирование. С этой целью сначала давление внутри по меньшей мере одной трубки повышают до уровня от 150 до 250 бар, например до 200 бар. Кроме того, со скоростью от 5 до 15 К/ч, например со скоростью 10 К/ч, повышают температуру пропускаемого через трубки содержащего водород газа до уровня от 200 до 230°С, например до 220°С. Одновременно путем подачи греющего пара и повышения давления осуществляют дальнейшее повышение температуры в наружном пространстве реактора, пока температура кипения воды в наружном пространстве не сравняется с температурой в трубках. При температуре в трубках 220°С давление в наружном пространстве реактора составляет 23,2 бар. После достижения указанного состояния образовавшуюся в наружном пространстве смесь воды с паром заменяют сухим насыщенным водяным паром. Использование сухого насыщенного водяного пара позволяет дополнительно повысить температуру в наружном пространстве реактора путем перегрева водяного пара без существенного дополнительного повышения давления в указанном пространстве. Наружный кожух реактора предпочтительно не следует рассчитывать на более высокие давления. Это позволяет использовать наружный кожух, который обладает меньшей толщиной стенок. Чем выше давление в наружном пространстве реактора, тем большей толщиной должен обладать наружный кожух. Однако использование более тонкого наружного кожуха способствует значительной экономии материалов, а следовательно, снижению массы реактора и экономии затрат.

После замены смеси воды с паром сухим насыщенным водяным паром температуру внутри трубок повышают до уровня от 250 до 300°С, например до 280°С, со скоростью от 2 до 8 К/ч, например со скоростью 5 К/ч. Указанную температуру сохраняют в течение промежутка времени, составляющего от 20 до 30 часов, например в течение 24 часов. Вследствие более медленного повышения температуры внутри трубок происходит также нагревание сухого насыщенного водяного пара в наружном пространстве реактора. Вследствие конвективной теплопередачи и теплового излучения нагревается также наружный кожух реактора. Благодаря этому обеспечивают отсутствие превышения необходимой заданной разности между внутренней температурой трубок и температурой наружного кожуха. Соблюдение указанного условия позволяет исключить повреждение наружного кожуха реактора вследствие разного теплового расширения трубок и наружного кожуха, обусловленного различием их температур.

В заключение температуру внутри трубок снижают со скоростью от 5 до 15 К/ч, например со скоростью 10 К/ч. Одновременно путем уменьшения давления снижают также температуру в наружном пространстве реактора.

Уменьшение давления в наружном пространстве реактора приводит к снижению температуры кипения находящегося в нем водяного пара. При этом водяной пар конденсируется и устанавливается соответствующая температура кипения воды. Уменьшение давления, сопровождаемое снижением температуры кипения, позволяет целенаправленно реализовать необходимый температурный режим в наружном пространстве реактора. В зависим