Способ получения отливок в кокиле

Иллюстрации

Показать всеИзобретение относится к литейному производству. Способ включает сборку кокиля, нагрев стенок кокиля до заданной температуры с помощью тепловой трубы, заливку металла в кокиль. При достижении зоной охлаждения тепловой трубы температуры t0=(0,3-0,5)·tмет, где tмет - температура разливаемого в кокиль металла, в кожух тепловой трубы подают водовоздушную смесь плотностью 50-100 кг/м3 со скоростью 3-7 м/с, что вызывает вибрацию тепловой трубы с частотой 30-180 колебаний в минуту. В результате зарождающиеся на стенке тепловой трубы центры кристаллизации отрываются и попадают в металл. После переохлаждения металла производят извлечение тепловой трубы, разборку кокиля. Достигается ускорение процесса кристаллизации металла в кокиле. 2 ил.

Реферат

Изобретение относится к металлургии, в частности к разливке металла в кокиль.

Известен способ получения отливок в кокиле (патент RU №2424872), включающий нанесение защитного покрытия, сборку кокиля, заливку металла в кокиль, охлаждение металла до заданной температуры, разборку кокиля, извлечение отливки, причем охлаждение залитого металла до заданной температуры осуществляют с помощью тепловой трубы в виде гребенки с зонами нагрева и охлаждения, которую устанавливают в кокиль перед заливкой металла, после достижения зоной охлаждения температуры t0=(0,3-0,5)·tмет, где tмет - температура разливаемого в кокиль металла, осуществляют принудительное охлаждение тепловой трубы газообразным теплоносителем, после переохлаждения металла производят извлечение тепловой трубы.

Недостаток известного способа получения отливки в кокиле заключается в недостаточной эффективности работы тепловой трубы, выполненной в виде гребенки с зонами нагрева и охлаждения, вследствие того, что не определены оптимальные параметры водовоздушной смеси, и, как результат, недостаточная эффективность охлаждения залитого металла.

Заявляемый способ направлен на создание высокоэффективного процесса охлаждения и кристаллизации металла.

Технический результат, получаемый при осуществлении заявляемого способа, заключается в увеличении центров кристаллизации и повышении скорости охлаждения отливок.

Заявляемый способ характеризуется следующими существенными признаками.

Ограничительные признаки: нанесение защитного покрытия; сборка кокиля; заливка металла в кокиль; охлаждение металла до заданной температуры осуществляют с помощью тепловой трубы, выполненной в виде гребенки с зонами нагрева и охлаждения, которую устанавливают в кокиль перед заливкой металла; после достижения зоной охлаждения температуры t0=(0,3-0,5)·tмет, где tмет - температура разливаемого в кокиль металла, осуществляют принудительное охлаждение тепловой трубы газообразным теплоносителем путем подачи его под кожух тепловой трубы, после переохлаждения металла производят извлечение тепловой трубы; разборка кокиля.

Отличительные признаки: подают в зону охлаждения тепловой трубы водовоздушную смесь со скоростью 3-7 м/с при плотности смеси 50-100 кг/м3.

Причинно-следственная связь между совокупностью существенных признаков заявляемого способа и достигаемым техническим результатом заключается в следующем.

Экспериментально было доказано, что при принудительном охлаждении тепловой трубы газообразным теплоносителем в виде водовоздушной смеси плотностью 50-100 кг/м3, подаваемой в кожух тепловой трубы со скоростью 3-7 м/с, возникают колебания тепловой трубы с частотой f=30-180 колебаний/минуту. В режиме вибрации тепловой трубы создаются благоприятные условия для процесса кристаллизации залитого в кокиль металла, за счет отрыва зарождающихся на стенке тепловой трубы центров кристаллизации и попадания их в металл. Подготавливается поверхность тепловой трубы к зарождению новых центров кристаллизации, а также облегчается извлечение из металла тепловой трубы в конце процесса.

Подача в зону охлаждения тепловой трубы водовоздушной смеси со скоростью υ<3 м/с не обеспечивает эффективного конвективного теплообмена с зоной охлаждения, а соответственно, не достигается требуемая частота вибраций тепловой трубы.

Подача в зону охлаждения тепловой трубы водовоздушной смеси со скоростью υ>7 м/с приводит к нерациональному увеличению расхода водовоздушной смеси и затрат электроэнергии на ее подачу.

Уменьшение плотности водовоздушной смеси ρ<50 кг/м3 не обеспечивает отвода от зоны охлаждения тепловой трубы требуемого количества тепла, а соответственно, не достигается частота вибрации тепловой трубы f=30-180 колебаний/минуту.

Увеличение плотности водовоздушной смеси ρ>100 кг/м3 затрудняет подачу смеси через кожух тепловой трубы и увеличивает опасность процесса получения отливок в кокиле по причине попадания воды в разливаемый металл.

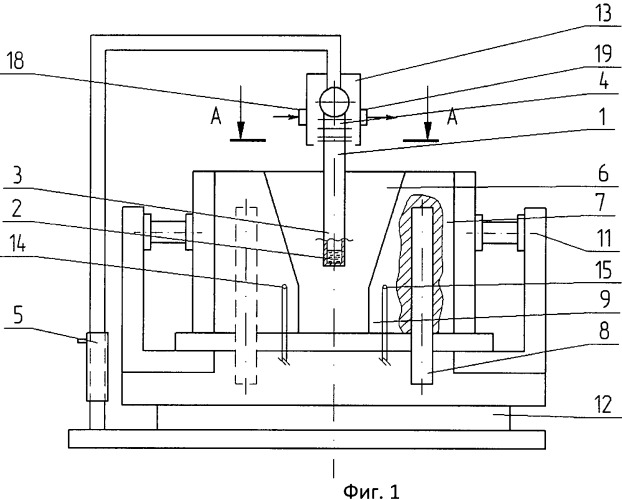

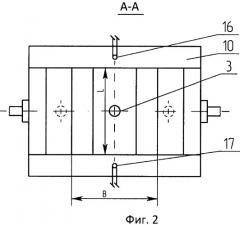

На фиг. 1 приведен внешний вид устройства для реализации заявляемого способа получения отливок в кокиле, на фиг. 2 - сечение А-А на фиг. 1.

Устройство состоит из тепловой трубы 1 с теплоносителем 2 (например, нафталин), с зоной нагрева 3 и охлаждения 4, механизма перемещения 5, кокиля 6 с первой парой стенок 7, изготовленных в виде тепловых труб с зоной нагрева 8 и зоной охлаждения 9, второй парой стенок 10, механизма разъема кокиля 11, станины 12, кожуха 13 тепловой трубы, термопар 14-17, подключенных в систему автоматического управления подогревом кокиля и охлаждения кокиля до заданной температуры.

Предварительно с использованием зоны нагрева 8 осуществляют подогрев до заданной температуры первой пары стенок 7 с зоной охлаждения 9, изготовленных в виде тепловых труб, и одновременно и второй пары стенок 10, находящихся в плотном контакте со стенками 7 в кокиле 6, фиксируемый термопарами 14-17 системой автоматического управления. В кокиль 6 при помощи механизма перемещения 5 устанавливается тепловая труба 1 с находящимся в ней определенным количеством теплоносителя 2, содержащая зону нагрева 3 и охлаждения 4. После подогрева стенок кокиля 6 до заданной температуры в него производят заливку металла.

Способ осуществляется приведенным устройством следующим образом.

При разливке в кокиль 6 алюминиевого сплава с температурой tмет=730°С, осуществляется разогрев зоны нагрева 3 тепловой трубы 1 и испарение в ней теплоносителя 2. Образующиеся пары теплоносителя 2 поступают в зону охлаждения 4 тепловой трубы 1, где конденсируются с выделением скрытого тепла фазового перехода. После достижения зоной охлаждения 4 тепловой трубы 1 температуры t0=280-330°С в кожух 13 тепловой трубы 1 через патрубок 18 подают водовоздушную смесь плотностью 50 кг/м3 со скоростью 5 м/с, выходящую через патрубок 19, что приводит тепловую трубу в режим вибрации с частотой f=60 колебаний/минуту. В результате зарождающиеся на стенке тепловой трубы 1 центры кристаллизации отрываются от нее и попадают в металл, а поверхность тепловой трубы 1 освобождается для зарождения новых центров кристаллизации. Также облегчается извлечение из металла тепловой трубы 1 при разборке кокиля 6.

Способ получения отливок в кокиле, включающий нанесение защитного покрытия, сборку кокиля, заливку металла в кокиль, охлаждение металла до заданной температуры с помощью тепловой трубы с зоной нагрева и охлаждения, которую устанавливают в кокиль перед заливкой металла, при этом после достижения зоной охлаждения тепловой трубы температуры t0=(0,3-0,5)·tмет, где tмет - температура разливаемого в кокиль металла, осуществляют принудительное охлаждение тепловой трубы теплоносителем путем подачи его в кожух тепловой трубы, после переохлаждения металла производят извлечение тепловой трубы, разборку кокиля, отличающийся тем, что в кожух тепловой трубы теплоноситель подают в виде водовоздушной смеси плотностью 50-100 кг/м3 со скоростью 3-7 м/с.