Способ изготовления электрода-инструмента при объемной электрохимической обработке (эхо)

Иллюстрации

Показать всеИзобретение относится к электрофизическим и электрохимическим методам обработки. При изготовлении электрода-инструмента для объемной электрохимической обработки к его двум деталям подключают положительный полюс источника постоянного импульсно-циклического тока и источник импульсного тока с частой сменой полюсов и осуществляют обработку поверхности электрода-инструмента при поочередном выключении одного источника тока и включении другого. При включенном постоянном импульсно-циклическом токе осуществляют формирование рабочей поверхности электрода-инструмента по профилю детали-эталона до соприкосновения поверхностей смыкания электрода-инструмента друг с другом, после упомянутый источник тока выключают, обе части электрода-инструмента отводят друг от друга, а деталь-эталон снимают. Далее детали электрода-инструмента подводят в рабочее положение, включают источник импульсного тока с частой сменой полюсов и ведут взаимную приработку поверхностей смыкания электрода-инструмента. Процесс включения и выключения источников тока производят до полного формирования профиля детали-эталона на рабочей поверхности электрода-инструмента. Изобретение позволяет уменьшить трудоемкость изготовления электрода-инструмента, за счет исключения доводочных слесарных операций. 3 ил.

Реферат

Изобретение относится к электрофизическим и электрохимическим методам обработки, в частности касается способа изготовления электродов-инструментов для электрохимической обработки (ЭХО) лопаток ГТД.

Известен способ изготовления электрода-инструмента, включающий метод обратного копирования или обратной полярности. Основным его преимуществом является то, что он не требует специального оборудования и позволяет исключить влияние на точность обработки всех погрешностей, связанных с изготовлением и установкой на станке электродов и приспособления для закрепления детали, поскольку обработка рабочих поверхностей электродов и изготовление деталей производится на одном и том же станке. Реализация метода предполагает наличие готовой детали-эталона, которая устанавливается на станке, подключается к отрицательному полюсу источника технологического тока и служит инструментом для предварительной обработки рабочих поверхностей электродов. После этого, по результатам обработки пробных деталей, поверхности электродов дорабатываются слесарным путем (Уваров Л.Б. Технология производства лопаток компрессора современных газотурбинных установок. Рыбинск - 2005 г., с.85-89).

Известен также способ изготовления лопаток ГТД (Авторское свидетельство №1579670, МПК В23Н 3/04, заявл. 25.11.90 г., опубл. 23.07.90 г.), включающий электрохимическую обработку рабочих поверхностей методом обратной полярности, осуществляемой при прокачке электролита через межэлектродный промежуток. В данном способе также присутствует слесарная доводка поверхностей электрода-инструмента, после обработки методом обратной полярности.

Недостатком описанных способов является слесарная доводка, которая заключается в огромной трудоемкости обработки электродов-инструментов (от нескольких смен до нескольких недель) и ее время невозможно спрогнозировать, т.к в качестве главного фактора выступает квалификация наладчика, т.е субъективный фактор, и, как следствие, возникновение погрешности базирования электродов при неоднократном их съеме со станка.

Техническим результатом, на достижение которого направлено изобретение, является уменьшение трудоемкости изготовления электрода-инструмента, за счет исключения доводочных слесарных операций.

Заявленный технический результат достигается тем, что способ изготовления электродов-инструментов для объемной электрохимической обработки включает в себя электрохимическую объемную обработку рабочих поверхностей методом обратной полярности, осуществляемым при прокачке электролита через межэлектродный промежуток.

Новым в заявляемом способе является то, что к двум деталям электрода-инструмента, подключенным к положительному полюсу источника постоянного импульсно-циклического тока, подключается источник импульсного тока с частой сменой полюсов. Обработка поверхностей электрода-инструмента производится чередованием выключения одного источника тока и включения другого. При включенном постоянном импульсно-циклическом токе и выключенном импульсном токе с частой сменой полюсов идет формирование рабочей поверхности электрода-инструмента по профилю детали-эталона. Процесс электрохимической обработки идет до тех пор, пока поверхности смыкания электрода-инструмента не соприкоснуться друг с другом. Источник постоянного импульсно-циклического тока выключается, обе части электрода-инструмента отходят друг от друга, деталь-эталон снимается. Детали электрода-инструмента подводятся в рабочее положение, включается источник импульсного тока с частой сменой полюсов, при котором идет взаимная приработка поверхностей смыкания электрода-инструмента, при этом процесс включения и выключения источников питания происходит до полного формирования профиля детали-эталона на рабочую поверхность электрода-инструмента.

Таким образом образуется идеально замкнутый контур, что является одним из главных условий объемной ЭХО.

На прилагаемых чертежах изображено:

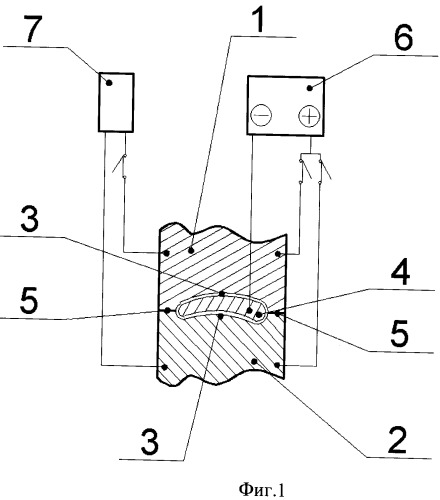

Фиг.1 - схема изготовления электрода-инструмента.

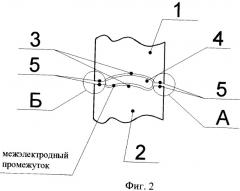

Фиг.2 - схема обработки рабочих поверхностей электродов-инструментов при прокачке электролита.

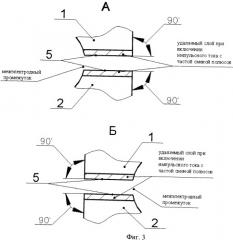

Фиг.3 - вид А и вид Б фиг.2.

Устройство изготовления электрода-инструмента при объемной ЭХО содержит электрод-инструмент, состоящий из деталей 1 и 2 с рабочими поверхностями 3, формирующимися по профилю детали-эталона 4 (фиг.1). Поверхности смыкания 5 образованы перпендикулярами, восстановленными из точек касания прямых, параллельных направлению подачи электродов к кромкам детали-эталона 4. Между деталями 1 и 2 электрода-инструмента находится межэлектродный промежуток. Источник питания постоянного импульсно-циклического тока 6, для формирования рабочей поверхности электродов методом обратной полярности и источник импульсного тока с частой сменой полюсов 7 для равномерного формирования поверхностей смыкания 5.

Предлагаемый способ реализуется следующим образом.

Первоначально методами механической обработки изготавливают заготовки деталей 1 и 2 и предварительно отфрезерованные, изолируют друг от друга и от корпуса станка. Рабочие поверхности электрода-инструмента формируются по стандартной схеме. Деталь-эталон 4 подключается к отрицательному полюсу источника постоянного импульсно-циклического тока 6, а детали 1 и 2 электрода-инструмента подключаются к положительному полюсу источника постоянного импульсно-циклического тока 6 и к источнику импульсного тока с частой сменой полюсов 7. Источник постоянного импульсно-циклического тока 6 включен, источник импульсного тока с частой сменой полюсов 7 отключен. Идет процесс электрохимической обработки электродов методом обратной полярности импульсно-циклическим током. Процесс ЭХО будет продолжаться до тех пор, пока поверхности смыкания 5 электрода-инструмента не соприкоснутся друг с другом. Дальнейшая обработка ЭХО рабочих поверхностей 3 электрода-инструмента будет возможна только при снятии металла с поверхностей смыкания 5 электрода-инструмента (фиг.2, 3). После остановки процесса ЭХО, когда детали электрода-инструмента 1 и 2 сталкиваются между собой и дальнейшее их продвижение невозможно, детали 1 и 2 электрода-инструмента отходят друг от друга, контакты плюса и минуса источника постоянного импульсно-циклического тока 6 размыкаются.

Деталь-эталон 4 снимается. Детали 1 и 2 электрода-инструмента подводятся в рабочее положение, включается источник импульсного тока с частой сменой полюсов 7, который генерирует импульсы большой мощности. При этом на деталях 1 и 2 электрода-инструмента будет постоянная смена полюсов с плюса на минус и обратно. Анодное растравливание будет происходить на поверхностях смыкания 5 электрода-инструмента. В зоне рабочих поверхностей 3 электрода-инструмента растравливания не будет или будет минимальное растравливание, так как в этой зоне межэлектродный промежуток увеличен.

Дальнейшая обработка деталей 1 и 2 электрода-инструмента будет происходить циклически, попеременное включение источников питания постоянного импульсно-циклического тока 6 и источника импульсного тока с частой сменой полюсов 7. Причем время работы на источнике импульсного тока с частой сменой полюсов 7 будет больше времени работы источника постоянного импульсно-циклического тока 6, тем самым межэлектродный промежуток в зоне поверхностей смыкания 5 будет больше межэлектродного промежутка в зоне рабочего профиля электрода-инструмента. Процесс циклической обработки продолжается до полного копирования профиля детали-эталона на рабочую поверхность 3 электрода-инструмента.

Предложенный способ изготовления электродов-инструментов позволяет исключить слесарную доработку поверхностей смыкания электродов и соответственно избежать погрешности базирования электродов. Зазор в зонах смыкания электродов равномерен по всей высоте электродов. Этот способ позволяет получать и восстанавливать (после коротких замыканий) рабочие поверхности профильной части электродов-инструментов, с использованием окончательно обработанной детали (годной по размерам профиля) в качестве детали-эталона.

Способ изготовления электрода-инструмента для объемной электрохимической обработки, включающий электрохимическую обработку рабочей поверхности методом обратной полярности, осуществляемую при прокачке электролита через межэлектродный промежуток, отличающийся тем, что к двум деталям электрода-инструмента, подключенным к положительному полюсу источника постоянного импульсно-циклического тока, подключают источник импульсного тока с частой сменой полюсов, обработку поверхности электрода-инструмента производят чередованием выключения одного источника тока и включения другого, причем при включенном постоянном импульсно-циклическом токе и выключенном импульсном токе с частой сменой полюсов осуществляют формирование рабочей поверхности электрода-инструмента по профилю детали-эталона путем электрохимической обработки, которую ведут до тех пор, пока поверхности смыкания электрода-инструмента не соприкоснутся друг с другом, после чего источник постоянного импульсно-циклического тока выключают, обе части электрода-инструмента отводят друг от друга, деталь-эталон снимают, а детали электрода-инструмента подводят в рабочее положение и включают источник импульсного тока с частой сменой полюсов, при котором ведут взаимную приработку поверхностей смыкания электрода-инструмента, при этом процесс включения и выключения источников питания производят до полного формирования профиля детали-эталона на рабочей поверхности электрода-инструмента.