Система и способ увеличения подачи тепла к месту сварки в течение процесса вибродуговой сварки

Иллюстрации

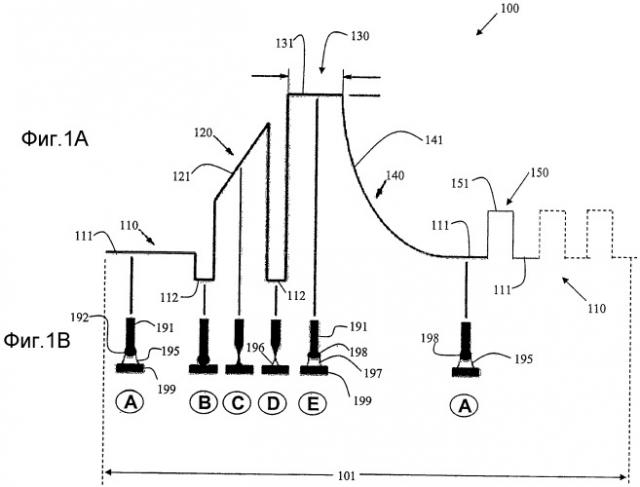

Показать всеИзобретение относится к способу генерирования последовательности импульсов электрической дуги между перемещающимся сварочным электродом и металлической заготовкой и к системе электродуговой сварки короткими замыканиями дуги плавящимся электродом в среде инертного газа. Последовательность импульсов электрической дуги генерируют между перемещающимся сварочным электродом (191) и металлической заготовкой (199). Система электродуговой сварки выполнена с возможностью генерирования формы (100) волны сигнала при электрической сварке для получения импульсов электрической дуги. Цикл формы волны сигнала при электрической сварке включает в себя фазу (120) тока пинча, обеспечивающую увеличенный уровень (121) тока пинча, фазу (130) пикового тока, обеспечивающую уровень (131) пикового тока, фазу (140) остаточного тока, обеспечивающую уменьшающийся уровень (141) остаточного тока, и фазу (110) фонового тока, обеспечивающую уровень(111) фонового тока. Генерируют, по меньшей мере, один импульс (150) тока, увеличивающего тепло, в цикле, который обеспечивает уровень (151) тока, увеличивающего тепло, во время фазы фонового тока, причем уровень тока, увеличивающего тепло, находится выше уровня фонового тока. Цикл формы волны сигнала при электрической сварке, по меньшей мере, с одним импульсом тока, увеличивающим тепло, может повторяться до тех пор, пока не будет закончен процесс дуговой сварки. 3 н. и 22 з.п. ф-лы, 7 ил.

Реферат

Перекрестная ссылка на родственные заявки

Патент США № 4972064 от 20 ноября 1990 г. представлен здесь полностью в качестве ссылки. Патент США № 6051810 от 18 апреля 2000 г. представлен здесь полностью в качестве ссылки. Патент США № 6498321 от 24 декабря 2002 г. представлен здесь полностью в качестве ссылки. Заявка на патент США 11/861379, поданная 26 сентября 2007 г., представлена в качестве ссылки.

Область техники, к которой относится изобретение

Некоторые варианты выполнения относятся к электродуговой сварке. Более конкретно, некоторые варианты выполнения относятся к способу и системе увеличения подачи тепла к месту сварки, в частности, в течение процесса короткозамыкающей дуги при дуговой сварке металлическим плавящимся электродом в среде инертного газа (GMAW, ДСМГ).

Предшествующий уровень техники

Сварка с зазором в вершине разделки используется для сварки труб и односторонней сварки пластин в ситуациях, которые исключают сварку с обеих сторон материала. Такой тип сварки часто применяется в нефтехимической промышленности, а также в промышленности, в которой используется сеть трубопроводов. В течение многих лет изготовители труб проводили исследования для разработки более быстрого, простого способа, обеспечивающего возможность односторонней сварки с зазором в вершине разделки. Даже для квалифицированных сварщиков трудно выполнять сварку трубы с зазором в вершине разделки. Негибкая установка положения делает сварку трубопровода более трудной, требующей много времени и дорогостоящей. Сталь высокой прочности, используемая для изготовления труб, накладывает требования для получения наплавляемого во время сварки металла с низким содержанием водорода. Дуговая сварка в защитных газах вольфрамовым электродом (GTAW, ДСГВ) стала доступным процессом, позволяющим обеспечивать эти требования качества, однако, коренные швы, выполняемые по способу GTAW, являются дорогостоящими. Дуговая сварка с металлическим плавящимся электродом в среде инертного газа (GMAW) была исключена из-за проблем с расплавом боковой стенки и отсутствием проникновения.

При обычных процессах сварки GMAW с постоянным напряжением (CV, ПН) формируется плоский внутренний валик или "втянутый валик", когда валик сокращается в корне из-за высоких температур сварочной ванны. Сварка GTAW обеспечивает хорошую сварку труб, однако, скорость перемещения может быть низкой и подача тепла может быть высокой. Сварка штучными целлюлозными электродами обеспечивает хорошие характеристики плавления, но оставляет глубокие борозды (требующие большей трудоемкости для зачистки), очень выпуклый коренной шов и наплавляемый металл с высоким содержанием водорода.

Процесс передачи с поверхностным натяжением (STT, ППН) был разработан для получения односторонних коренных швов, например на трубе. STT представляет собой управляемый процесс переноса GMAW с коротким замыканием, который формирует наплавляемый при сварке металл с низким уровнем водорода и упрощает достижение высокого качества коренного шва во всех положениях. STT устраняет проблемы отсутствия проникновения и плохого плавления боковых стенок, наблюдаемые при использовании традиционного процесса GMAW с короткозамыкающей дугой.

Процесс STT формирует во время сварки наплавляемый металл с малым содержанием водорода в местах соединения с зазором в вершине разделки при более простом выполнении операции, с лучшими боковыми валиками, с лучшим плавлением боковых стенок и с меньшим разбрызгиванием и меньшим образованием дыма, чем в других процессах. STT отличается от традиционного процесса короткозамыкающей дуговой сварки GMAW тем, что током дуги точно управляют независимо от скорости подачи провода. Кроме того, ток дуги тщательно регулируют для уменьшения перемешивания в сварочной ванне и для устранения интенсивных "взрывов", которые возникают во время обычного процесса GMAW с короткозамыкающей дугой.

Даже при том, что используемый в настоящее время процесс STT существенно лучше, чем традиционный процесс GMAW с короткозамыкающей дугой, в частности, при применении для формирования корневых швов, требуется обеспечить возможность лучшего управления подачей тепла в сварочный шов для достижения еще лучшего проникновения без увеличения текучести сварочной ванны.

Краткое изложение существа изобретения

Задачей настоящего изобретения является обеспечение способа и системы, которые позволяют лучше управлять подачей тепла.

Дополнительные ограничения и недостатки обычных, традиционных и предлагаемых подходов будут понятны для специалиста в данной области техники в результате сравнения таких подходов с вариантами выполнения настоящего изобретения, которые представлены в остальной части настоящей заявки со ссылкой на чертежи.

Первый вариант выполнения настоящего изобретения содержит способ увеличения подачи тепла к месту сварки в течение процесса дуговой сварки путем генерирования последовательности импульсов электрической дуги между перемещающимся сварочным электродом и металлической заготовкой, с использованием системы электродуговой сварки, выполненной с возможностью генерирования формы волны сигнала при электрической сварке для формирования импульсов электрической дуги. Способ включает в себя этапы, на которых:

(a) регулируют уровень выходного тока формы волны сигнала до уровня фонового тока для поддержания электрической дуги между электродом и заготовкой, формируя шарик расплавленного металла на удаленном конце электрода;

(b) снижают уровень выходного тока ниже фонового уровня тока в ответ на короткое замыкание шарика расплавленного металла на заготовку и гашение электрической дуги, что обеспечивает возможность смачивания шарика расплавленного металла в сварочной ванне на заготовке;

(c) автоматически увеличивают уровень выходного тока выше уровня фонового тока для обеспечения отрыва шарика расплавленного металла от удаленного конца электрода;

(d) уменьшают уровень выходного тока ниже уровня фонового тока после отрыва шарика расплавленного металла от удаленного конца электрода на заготовке, восстанавливают электрическую дугу между электродом и заготовкой;

(e) увеличивают уровень выходного тока до уровня пикового тока формы волны сигнала в ответ на восстановление электрической дуги;

(f) уменьшают уровень выходного тока в направлении уровня фонового тока, формируя следующий шарик расплавленного металла на удаленном конце электрода;

(g) перемещают уровень выходного тока между фоновым уровнем тока и уровнем промежуточного тока, который находится между уровнем фонового тока и уровнем пикового тока, с заданной частотой импульсов до тех пор, пока следующее короткое замыкание не будет установлено между следующим шариком расплавленного металла и заготовкой; и

(h) повторяют этапы (b)-(g) до тех пор, пока процесс дуговой сварки не будет закончен.

Другой вариант выполнения настоящего изобретения содержит способ увеличения подачи тепла в место сварки в течение процесса дуговой сварки путем генерирования последовательности импульсов электрической дуги между перемещающимся сварочным электродом и металлической заготовкой, с использованием системы электродуговой сварки, выполненной с возможностью генерирования формы волны сигнала при электрической сварке для формирования импульсов электрической дуги. Способ включает в себя этапы, на которых:

(a) генерируют базовый цикл формы волны сигнала при электрической сварке, имеющий фазу фонового тока, обеспечивающую уровень фонового тока, фазу пикового тока, обеспечивающую уровень пикового тока, и фазу остаточного тока, обеспечивающую монотонно понижающийся уровень остаточного тока;

(b) генерируют фазу тока пинча (повышение тока, которое приводит к росту электромагнитных сил сжатия жидкой перемычки и образованию на ней шейки) формы волны сигнала при электрической сварке между фазой фонового тока и фазой пикового тока, обеспечивая монотонное увеличение уровня тока пинча; и

(c) генерируют, по меньшей мере, один импульс тока, увеличивающего тепло, формы волны сигнала при электрической сварке в течение фазы фонового тока, который обеспечивает промежуточный уровень тока между фоновым уровнем тока и пиковым уровнем тока.

Способ может дополнительно включать в себя этап, на котором периодически последовательно повторяют фазу уровня фонового тока, фазу тока пинча, фазу пикового тока и фазу остаточного тока таким образом, что фаза фонового тока включает в себя, по меньшей мере, один импульс тока, увеличивающий тепло. Способ может также включать в себя этап, на котором понижают уровень тока формы волны сигнала при электрической сварке ниже фонового уровня тока в конце фазы фонового тока и понижают уровень тока формы волны сигнала при электрической сварке ниже фонового уровня тока в конце фазы тока пинча.

Дополнительный вариант выполнения настоящего изобретения содержит систему, предназначенную для увеличения подачи тепла к месту сварки во время процесса дуговой сварки путем генерирования формы волны сигнала при электрической сварке для формирования последовательности импульсов электрической дуги между перемещающимся сварочным электродом и металлической заготовкой. Система включает в себя первую конфигурацию электронных компонентов для генерирования фазы фонового тока, фазы пикового значения и фазы остаточного тока формы волны сигнала при электрической сварке, причем фаза фонового тока обеспечивает уровень фонового тока, фаза пикового тока обеспечивает уровень пикового тока, и фаза остаточного тока обеспечивает монотонно понижающийся уровень остаточного тока. Система также включает в себя вторую конфигурацию электронных компонентов для генерирования фазы тока пинча формы волны сигнала при электрической сварке, причем фаза тока пинча обеспечивает монотонно увеличивающийся уровень тока пинча. Система дополнительно включает в себя третью конфигурацию электронных компонентов для генерирования, по меньшей мере, одного импульса тока, увеличивающего тепло, формы волны сигнала при электрической сварке во время фазы фонового тока, причем, по меньшей мере, один импульс тока, увеличивающего тепло, обеспечивает промежуточный уровень тока, который находится между фоновым уровнем тока и пиковым уровнем тока. Система может дополнительно включать в себя четвертую конфигурацию электронных компонентов для понижения уровня тока формы волны сигнала при электрической сварке ниже фонового уровня тока в конце фазы фонового уровня тока в ответ на короткое замыкание электрода на заготовку. Система также может включать в себя пятую конфигурацию электронных компонентов для уменьшения уровня тока формы волны сигнала при электрической сварке ниже фонового уровня тока в конце фазы тока пинча в ожидании устранения короткого замыкания электрода на заготовку.

Другой вариант выполнения настоящего изобретения содержит систему для увеличения подачи тепла к месту сварки во время процесса дуговой сварки путем генерирования формы волны сигнала при электрической сварке для формирования последовательности импульсов электрической дуги между перемещающимся сварочным электродом и металлической заготовкой. Система включает в себя средство для генерирования фазы фонового тока, фазы пикового тока и фазы остаточного тока формы волны сигнала при электрической сварке, причем фаза фонового тока обеспечивает уровень фонового тока, фаза пикового тока обеспечивает уровень пикового тока, и фаза остаточного тока обеспечивает понижающийся уровень остаточного тока. Система дополнительно включает в себя средство для генерирования фазы тока пинча формы волны сигнала при электрической сварке, причем фаза тока пинча обеспечивает повышенный уровень тока пинча. Система также включает в себя средство для генерирования, по меньшей мере, одного импульса тока, увеличивающего тепло, формы волны сигнала при электрической сварке во время фазы фонового тока, причем, по меньшей мере, один импульс тока, увеличивающего тепло, обеспечивает промежуточный уровень тока, который находится между фоновым уровнем тока и пиковым уровнем тока. Дополнительная система включает в себя средство для периодического последовательного повторного генерирования фазы фонового тока фазы тока пинча, фазы пикового тока и фазы остаточного тока таким образом, что фаза фонового тока включает в себя, по меньшей мере, один импульс тока, увеличивающего тепло. Система также может включать в себя средство для уменьшения уровня тока формы волны сигнала при электрической сварке ниже уровня фонового тока в конце фазы фонового тока в ответ на короткое замыкание электрода на заготовку. Система также может дополнительно включать в себя средство для уменьшения уровня тока формы волны сигнала при электрической сварке ниже уровня фонового тока в конце фазы тока пинча в ожидании устранения короткого замыкания электрода на заготовку.

В соответствии с вариантом выполнения настоящего изобретения процесс дуговой сварки может представлять собой процесс дуговой сварки металлическим плавящимся электродом в среде инертного газа (GMAW), в котором используется, например, аргон и CO2, как защитный газ, или только CO2. Сварочный электрод может включать в себя сталь или нержавеющую сталь. В соответствии с вариантом выполнения настоящего изобретения уровень фонового тока может составлять приблизительно 70 ампер, уровень пикового тока может составлять приблизительно 330 ампер, и промежуточный уровень тока может составлять приблизительно 210 ампер. В соответствии с вариантом выполнения настоящего изобретения предварительно определенная частота импульсов для импульсов тока, увеличивающего тепло, может составлять приблизительно 333 Гц, и скорость подачи провода в процессе дуговой сварки может составлять приблизительно 150 дюймов (381 см) в минуту.

Эти и другие свойства и варианты выполнения заявленного изобретения, а также детали представленных его вариантов выполнения будут более понятны из следующего описания, чертежей и формулы изобретения.

Краткое описание чертежей

В дальнейшем изобретение поясняется описанием предпочтительных вариантов воплощения со ссылками на сопроводительные чертежи, на которых:

фиг.1A иллюстрирует примерный вариант выполнения цикла формы волны сигнала при электрической сварке, используемой в процессе дуговой сварки для увеличения подачи тепла к месту сварки;

фиг.1B иллюстрирует различные этапы процесса дуговой сварки в течение цикла по фиг.1A с использованием формы волны сигнала при электрической сварке по фиг.1A, представляя взаимное положение между сварочным электродом и металлической заготовкой;

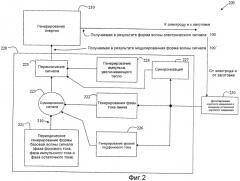

фиг.2 иллюстрирует функциональную блок-схему первого примерного варианта выполнения системы для генерирования формы волны сигнала при электрической сварке по фиг.1;

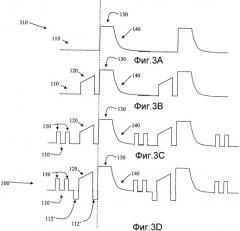

фиг.3A-3D иллюстрируют примерные варианты выполнения участков модулирующей формы волны сигнала, генерируемой в соответствии с различными возможностями системы, показанной на фиг.2;

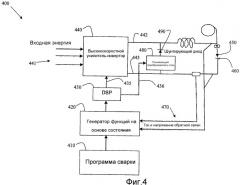

фиг.4 иллюстрирует функциональную блок-схему второго примерного варианта выполнения системы для генерирования формы волны сигнала при электрической сварке по фиг.1;

фиг.5 иллюстрирует блок-схему последовательности операций первого примерного варианта выполнения способа увеличения подачи тепла к месту сварки в течение процесса дуговой сварки с использованием формы волны сигнала при электрической сварке по фиг.1 и системы по фиг.2 или системы по фиг.4;

фиг.6A-6B иллюстрируют блок-схему последовательности операций, получаемую в результате формы волны сигнала при электросварке по второму примерному варианту выполнения способа увеличения подачи тепла к месту сварки в течение процесса дуговой сварки с использованием системы по фиг.4; и

фиг.7 иллюстрирует блок-схему последовательности операций третьего примерного варианта выполнения способа увеличения подачи тепла к месту сварки в течение процесса дуговой сварки с использованием формы волны сигнала при электросварке по фиг.1 или формы волны сигнала при электросварке по фиг.6B и системы по фиг.2 или системы по фиг.4.

Описание предпочтительных вариантов воплощения изобретения

На фиг.1A показан примерный вариант выполнения цикла 101 формы волны сигнала 100 при электросварке, используемой в процессе дуговой сварки для увеличения подачи тепла к месту сварки. На фиг.1B показаны различные этапы (A-E) процесса дуговой сварки в течение цикла 101 с использованием формы волны сигнала при электрической сварке по фиг.1A, представляющей взаимное положение между сварочным электродом 191 и металлической заготовкой 199. Во время процесса дуговой сварки генерируют последовательность импульсов электрической дуги между перемещающимся электродом 191 и металлической заготовкой 199 с использованием системы электродуговой сварки, выполненной с возможностью генерирования формы 100 волны сигнала при электрической сварке для получения импульсов электрической дуги. Обычно цикл 101 периодически повторяется во время процесса дуговой сварки для получения в результате сварного соединения. Однако цикл 101 может повторяться без такого же количества импульсов 150, увеличивающих тепло, и, возможно, без фазы 120 тока пинча, если не возникает состояние короткого замыкания.

Цикл 101 формы 100 волны сигнала при электрической сварке включает в себя фазу 110 фонового тока, обеспечивающую уровень 111 фонового тока, фазу 120 тока пинча, обеспечивающую монотонно увеличивающийся уровень 121 тока пинча, фазу 130 пикового тока, обеспечивающую уровень 131 пикового тока, и фазу 140 остаточного тока, обеспечивающую монотонно уменьшающийся уровень 141 остаточного тока.

Во время фазы 110 фонового тока электрическую дугу 195 поддерживают между электродом 191 и заготовкой 199, в результате чего образуется шарик 192 расплавленного металла на удаленном конце электрода 191 (см. этап А на фиг.1B). На этапе B шарик 192 расплавленного металла, все еще соединенный с электродом 191, замыкается на заготовку 199. Когда это происходит, дуга 195 гаснет, и уровень тока формы 100 волны сигнала падает ниже уровня 111 фонового тока до уровня 112 тока, обеспечивающего возможность смачивания расплавленного шарика 192 в сварочной ванне на заготовке 199.

Во время фазы 120 тока пинча уровень тока формы 100 волны сигнала монотонно увеличивают (например, поднимают) выше уровня 111 фонового тока, обеспечивая увеличенный уровень 121 тока пинча, что обеспечивает начало отрыва короткозамкнутого шарика 192 расплавленного металла из удаленного конца электрода 191 в сварочную ванну заготовки 199, как показано на этапе C на фиг.1B. Непосредственно перед тем, как шарик 192 расплавленного металла оторвется от электрода 191, уровень тока формы 100 волны сигнала снова падает ниже уровня 111 фонового тока до уровня 112 тока для того, чтобы исключить разбрызгивание, и дуга 196 восстанавливается между электродом 191 и заготовкой 199.

После восстановления дуги 196 форма 100 волны сигнала входит в фазу 130 пикового тока. Во время фазы 130 пикового тока уровень тока формы 100 волны сигнала увеличивается до уровня 131 пикового тока и поддерживается на нем. В соответствии с вариантом выполнения уровень 131 пикового тока представляет собой самый высокий уровень тока в форме 100 волны сигнала и устанавливает дугу 197 между электродом 191 и заготовкой 199 достаточной силы для начала формирования следующего шарика 198 расплавленного металла на удаленном конце электрода 191.

После фазы 130 пикового тока форма 100 волны сигнала переходит в фазу 140 остаточного тока. Во время фазы 140 остаточного тока уровень тока формы 100 волны сигнала монотонно (например, экспоненциально) понижается к уровню 111 фонового тока, обеспечивая понижающийся уровень 141 остаточного тока. Ток формы 100 волны сигнала подает тепло в место сварки. Фаза 140 остаточного тока действует как фаза грубого управления теплом для формы 100 волны сигнала, в то время как фаза 110 фонового тока действует как фаза тонкого управления теплом для формы 100 волны сигнала. Однако в определенных вариантах применения дуговой сварки может быть желательно обеспечить дополнительное управление подачей тепла.

После фазы 140 остаточного тока снова начинается фаза 110 фонового тока, на которой обеспечивают уровень 111 фонового тока и формируют, по существу, однородный следующий шарик 198 расплавленного металла на удаленном конце электрода 191 (этап A). Во время фазы 110 фонового тока генерируют, по меньшей мере, один импульс 150 тока, увеличивающего тепло, обеспечивая промежуточный уровень 151 тока, который находится между уровнем 111 фонового тока и уровнем 131 пикового тока. Импульс 150 тока, увеличивающего тепло, может периодически повторяться в пределах фазы 110 фонового тока до следующего короткого замыкания между шариком 198 расплавленного металла и заготовкой 199, и в этот момент дуга 195 гаснет, и уровень тока формы 100 волны сигнала падает ниже уровня 111 фонового тока до уровня 112 тока, который обеспечивает возможность смачивания следующего шарика 198 расплавленного металла в сварочной ванне на заготовке 199 (этап B).

Импульсы 150 тока, увеличивающего тепло, используются для повторного нагрева сварочной ванны и окружающей области для увеличения степени проникновения. Такое увеличение тепла, обеспечиваемого импульсами 150 тока, увеличивающего тепло, может быть желательным, например, во время сварки с зазором в вершине разделки для обеспечения лучшей степени проникновения, без увеличения текучести сварочной ванны. Импульсы, увеличивающие тепло, имеют не такую большую амплитуду, чтобы происходил перенос капель по дуге, и имеют не такую большую ширину импульса для перевода сварочной системы выше перехода короткозамкнутой дуги в область переноса шаровидных частиц. И снова, как правило, цикл 101 периодически повторяется во время процесса дуговой сварки для формирования в результате сварочного шва. Однако цикл 101 может повторяться без такого же количества импульсов 151, увеличивающих тепло, и, возможно, без фазы 120 тока пинча, если не возникает короткое замыкание. Используемый здесь термин "уровень тока" относится к амплитуде тока, которая является, по существу, установившейся, но может иметь некоторые вариации из-за неточной, в некоторой степени, природы формирования формы волны сигнала при электрической сварке.

В качестве примера, в соответствии с вариантом выполнения настоящего изобретения, процесс дуговой сварки представляет собой процесс дуговой сварки металлическим плавящимся электродом в среде инертного газа (GMAW) с использованием аргона и двуокиси углерода в качестве защитных газов. Уровень 111 фонового тока составляет приблизительно 70 ампер, уровень 131 пикового тока составляет приблизительно 330 ампер, и уровень 151 промежуточного тока составляет приблизительно 210 ампер. Ширина импульса одиночного импульса 150, увеличивающего тепло, составляет приблизительно 1 миллисекунду, и он может повторяться приблизительно через каждые 3 миллисекунды, вплоть до трех-шести импульсов в течение фазы 110 фонового тока. Период цикла 101 составляет приблизительно 15 миллисекунд.

На фиг.2 иллюстрируется функциональная блок-схема первого примерного варианта выполнения системы 200 для генерирования формы 100 волны сигнала при электрической сварке по фиг.1. Система 200 обеспечивает возможность 210 генерирования энергии и возможность 220 генерирования и формирования модулированной формы волны сигнала для получения формы 100' волны сигнала модуляции. Система 200 также обеспечивает детектирование короткого замыкания и возможность 230 предупреждающего детектирования (ожидание устранения короткого замыкания) для детектирования момента, когда возникает условие короткого замыкания между электродом 191 и заготовкой 199, и ожидания момента прекращения состояния короткого замыкания (состояние устранения короткого замыкания) при отрыве шарика расплавленного металла (например, 192) в сварочной ванне на заготовке 199.

Модулированная форма 100' волны сигнала, генерируемая с возможностью 220 генерирования и формирования модулированной формы волны сигнала, используется для модуляции возможности 210 генерирования энергии, которая обеспечивает электрический ток, подаваемый к электроду 191 и к заготовке 199, в виде формы 100 волны сигнала при электрической сварке. Возможность 220 генерирования и формирования модулированной формы волны сигнала включает в себя способность 221 генерирования периодической базовой формы волны сигнала. На фиг.3A-3D иллюстрируются примерные варианты выполнения участков модулированной формы 100' волны сигнала, генерируемой с использованием различных возможностей системы 200 по фиг.2. На фиг.3A показан участок 310 периодический базовой формы волны сигнала, генерируемой благодаря возможности 221 генерирования периодической базовой формы волны сигнала. Возможность 221 генерирования периодической базовой формы волны сигнала обеспечивает периодическое генерирование фазы 110 фонового тока, фазы 130 пикового тока и фазы 140 остаточного тока модулированной формы 100' волны сигнала.

Возможность 220 генерирования и формирования модулированной формы волны сигнала также включает в себя возможность 222 генерирования фазы тока пинча. На фиг.3B иллюстрируется участок 310 периодический базовой формы волны сигнала по фиг.3A, имеющий добавленную фазу 120 тока пинча. В соответствии с вариантом выполнения настоящего изобретения фаза 120 тока пинча может быть суммирована с периодическим участком 310 базовой формы волны сигнала, используя возможность 223 суммирования сигнала в возможности 220 генерирования и формирования модулированной формы волны сигнала.

Возможность 220 генерирования и формирования модулированной формы волны сигнала дополнительно включают в себя возможность 224 генерирования импульса, увеличивающего тепло. На фиг.3C иллюстрируется периодический участок 310 базовой формы волны сигнала по фиг.3A, имеющий фазу 120 тока пинча по фиг.3B и имеющий импульсы 150, увеличивающие тепло, которые включают во время фазы 110 фонового тока. В соответствии с вариантом выполнения настоящего изобретения импульсы 150 тока, увеличивающего тепло, могут быть включены во время фазы 110 фонового тока, используя возможность 225 переключения сигнала при генерировании модулированной формы волны сигнала и возможность 220 генерирования и формирования модулированной формы волны сигнала.

Возможность 220 генерирования и формирования модулированной формы волны сигнала также включает в себя возможность 226 генерирования подфонового уровня тока (уменьшения тока). На фиг.3D иллюстрируется участок 310 периодической базовой формы волны сигнала по фиг.3A, имеющий фазу 120 тока пинча по фиг.3B, фазу 110 фонового тока, имеющую импульсы 150 тока, увеличивающего тепло, как показано на фиг.3C, и имеющий добавленные участки 112' подфонового тока. В соответствии с вариантами выполнения настоящего изобретения участки 112' подфонового тока могут быть просуммированы с участком 310 периодической базовой формы волны сигнала и с фазой 120 тока пинча, используя возможность 223 суммирования сигнала возможности 220 генерирования и формирования формы волны сигнала.

Полученная в результате модулированная форма 100' волны сигнала по фиг.3D используется для модуляции возможности 210 генерирования мощности для обеспечения фактических уровней (111, 112, 121, 131, 141, 151) тока различных участков формы 100 волны сигнала при электрической сварке, подаваемого в электрод 191 и в заготовку 199, как показано на фиг.1 и фиг.2.

Во время процесса сварки с использованием системы 200, возможность 230 детектирования короткого замыкания и ожидания устранения короткого замыкания отслеживает ток и напряжение на электроде 191 и на заготовке 199 и детектирует, когда возникает условие короткого замыкания между электродом 191 и заготовкой 199, а также ожидает, когда состояние короткого замыкания в ближайшее время прекратится (состояние устранения короткого замыкания). Когда возникает состояние короткого замыкания, возможность 226 уровня подфонового тока немедленно опускает уровень тока формы 100 волны сигнала ниже уровня 110 фонового тока до уровня 112 в ответ на детектируемое состояние короткого замыкания, что позволяет смачивать шарик расплавленного металла в сварочной ванне на заготовке 199, как описано здесь выше. Затем возможность 222 генерирования фазы тока пинча применяет монотонно увеличивающийся уровень 121 тока пинча к форме 100 волны сигнала.

Когда ожидают появления состояния устранения короткого замыкания (то есть шарик расплавленного металла практически отделяется от удаленного конца электрода), возможность 226 подфонового уровня тока снова понижает уровень тока формы 100 волны сигнала ниже уровня 110 фонового тока до уровня 112 тока, в ответ на ожидаемое состояние устранения короткого замыкания, для того, чтобы устранить разбрызгивание. Кроме того, обеспечивается возможность 227 определения времени возможности 220 генерирования и формирования формы волны сигнала. Возможность 227 измерения времени отсчитывает отрезки времени, занятые фазой 130 пикового тока и фазой 140 остаточного тока, до тех пор, пока форма 100 волны сигнала не достигнет фазы 110 фонового тока.

В соответствии с вариантом выполнения настоящего изобретения возможность измерения времени заранее программируют на величину времени, возникающую между состоянием короткого замыкания и входом в фазу 110 фонового тока. После того как возможность 227 измерения времени заканчивается в результате обратного отсчета с указанием того, что произошел вход в фазу 110 фонового тока, возможность 225 переключения сигнала инициируют на переключение на импульсы 150, увеличивающие тепло, с возможности 224 генерирования импульсов, увеличивающих тепло. Импульсы 150, увеличивающие тепло, переключают на форму 100 волны сигнала во время фазы 110 фонового тока до тех пор, пока не будет детектировано следующее состояние короткого замыкания.

Различные функциональные возможности системы 200 по фиг.2 могут быть воплощены с использованием конфигурации электронных компонентов, которые могут включать в себя аналоговые и/или цифровые электронные компоненты. Такие конфигурации электронных компонентов могут включать в себя, например, генераторы импульса, таймеры, счетчики, выпрямители, транзисторы, обратные преобразователи, генераторы, переключатели, трансформаторы, формирователи волны, усилители, конечные автоматы, цифровые процессоры сигналов, микропроцессоры и микроконтроллеры. Части таких конфигураций могут быть программируемыми для обеспечения гибкости воплощения. Различные примеры таких конфигураций электронных компонентов можно найти в патенте US 4972064, в патенте US 6051810, в патенте US 6498321 и в заявке на патент US 11/861379.

В соответствии с вариантом выполнения настоящего изобретения система 200 включает в себя первую конфигурацию электронных компонентов, предназначенную для генерирования фазы 110 фонового тока, фазы 130 пикового тока и фазы 140 остаточного тока формы 100 волны сигнала при электрической сварке. Система 200 дополнительно включает в себя вторую конфигурацию электронных компонентов для генерирования фазы 120 тока пинча формы 100 волны сигнала при электрической сварке. Система 200 также включает в себя третью конфигурацию электронных компонентов, предназначенную для генерирования, по меньшей мере, импульса 150 тока, увеличивающего тепло, формы 100 волны сигнала при электрической сварке во время фазы 110 фонового тока.

В соответствии с вариантом выполнения настоящего изобретения система 200 также включает в себя четвертую конфигурацию электронных компонентов, предназначенную для уменьшения уровня тока формы 100 волны сигнала при электрической сварке ниже уровня фонового тока в конце фазы 110 фонового тока в ответ на короткое замыкание электрода на заготовку. Система 200 дополнительно включает в себя пятую конфигурацию электронных компонентов, предназначенную для понижения уровня тока формы 100 волны сигнала при электрической сварке ниже уровня фонового тока в конце фазы 120 тока пинча при ожидании устранения короткого замыкания электрода на заготовку.

Первая-пятая конфигурации электронных компонентов могут, но не обязательно, быть независимыми друг от друга, но в них могут совместно использоваться определенные электронные компоненты. Например, в соответствии с вариантом выполнения настоящего изобретения множество электронных компонентов первой конфигурации могут быть такими же, как и множество электронных компонентов третьей конфигурации. Аналогично, множество электронных компонентов четвертой конфигурации могут быть такими же, как и множество электронных компонентов пятой конфигурации. Другие совместно используемые компоненты также возможны в соответствии с различными вариантами выполнения настоящего изобретения.

Функциональное воплощение, показанное на фиг.2, иллюстрирует один примерный вариант выполнения. Другие варианты выполнения также возможны. Например, в соответствии с другим вариантом выполнения фаза 120 тока пинча может быть переключена на модулированную форму 100' волны сигнала посредством возможности 225 переключения сигнала вместо суммирования с использованием возможности 223 суммирования сигнала. Аналогично, импульсы 150, увеличивающие тепло, могут быть просуммированы в модулированной форме 100' волны сигнала посредством возможности 223 суммирования сигнала вместо переключения посредством возможности 225 переключения сигнала. В соответствии с другим вариантом выполнения возможность 226 уровня подфонового тока может отсутствовать или может быть необязательной, что обеспечивает генерирование модулированной формы волны сигнала, которая не включает в себя участки 112' уровня тока. Другие модифицированные варианты выполнения также возможны, в результате чего генерируют форму 100 волны сигнала при электрической сварке по фиг.1 или аналогичные формы волны сигнала, имеющие, по меньшей мере, один импульс тока, увеличивающий тепло во время фазы фонового тока.

На фиг.4 показана функциональная блок-схема второго варианта выполнения системы 400 для генерирования формы 100 волны сигнала при электрической сварке по фиг.1. Система 400 представляет собой тип конечного автомата, как описано ниже. Система Lincoln Electric Power Wave™ 45Q представляет собой пример системы сварки типа конечного автомата.

Система 400 включает в себя программу 410 сварки, загруженную в генератор 420 функции на основе состояния. В соответствии с вариантом выполнения настоящего изобретения генератор 420 функции на основе состояния включает в себя программируемое устройство микропроцессора. Программа 410 сварки включает в себя программные инструкции для генерирования формы волны сигнала при электрической сварке. Система дополнительно включает в себя цифровой сигнальный процессор (DSP) 430, который во время работы опционально взаимодействует с генератором 420 функции на основе состояния. Система также включает в себя высокоскоростной усилитель-инвертор 440, который во время работы взаимодействует с DSP 430.

DSP 430 получает инструкции из генератора 420 состояния на основе функций и управляет высокоскоростным усилителем-инвертором 440. Высокоскоростной усилитель-инвертор 440 преобразует входную мощность 441 с высоким напряжением в выходную мощность сварки с низким напряжением в соответствии с сигналами 435 управления из DSP 430. Например, в соответствии с вариантом выполнения настоящего изобретение, DSP 430 предоставляет сигналы 435 управления, которые определяют угол включения (момент времени активации переключателя) для высокоскоростного усилителя-инвертора 440, для получения различных фаз формы волны сигнала для электрической сварки.

Выходы 442 и 443 высокоскоростного усилителя-инвертора 440 функционально соединены со сварочным электродом 450 и заготовкой 460, соответственно, для получения тока сварки, который формирует электрическую дугу между электродом 450 и заготовкой 460. Система 400 также включает в себя возможность 470 обратной связи по току, которая воспринимает напряжение между электродом 450 и заготовкой 460 и которая воспринимает ток, протекающий через сварочную цепь, формируемую электродом 450, заготовкой 460 и высокоскоростным усилителем-инвертором 440. Принимаемый т