Устройство для сферодоводки шариков

Иллюстрации

Показать всеИзобретение относится к области абразивной доводки и может быть использовано в подшипниковой промышленности при изготовлении шариков. Последние расположены между четырьмя концентричными кольцевыми канавками, выполненными на четырех дисках, имеющих общую вертикальную ось вращения. Четыре кольцевые канавки дисков имеют постоянную ширину, кольцевые проточки и форму, совпадающую с дугой большого круга шарика, и образуют две пары кольцевых канавок. Каждая из пар канавок дисков предназначена для передачи результирующих сил сжатия шариков под углом 45° к оси вращения дисков. На осях вращения внутренних дисков установлены шарико-винтовые передачи и двигатели сервопривода для изменения по программе сервопривода результирующих сил сжатия шариков, действующих во взаимно перпендикулярных направлениях. В результате повышается производительность доводки и точность формы шариков. 1 з.п. ф-лы, 4 ил.

Реферат

Предлагаемое изобретение относится к области абразивной доводки и может быть использовано в подшипниковой промышленности при изготовлении шариков.

Из большого числа изобретений по обработке шариков в качестве аналога выбран способ обработки шариков и устройство для его осуществления (АС №1030954 А), поскольку в нем имеется механизм передачи колебаний верхнему прижимному диску, который управляет усилиями прижима шариков к дискам. Изменение величин усилий, действующих на шарики, является первым шагом к более равномерному расположению съемов на поверхности шариков. Недостатком устройства является то, что усилия прижима шариков изменяются лишь по величине и не меняются, или меняются случайным образом по направлению. Поэтому это устройство правильнее назвать устройством с изменяемыми режимами сферодоводки, а не устройством с равномерным распределением сьемоп по поверхности шариков,

В качестве прототипа выбрано устройство для чистовой обработки шариков (SU 1068268 А), в котором шарики расположены между четырьмя концентричными кольцевыми канавками, окружающими шарики со всех сторон. Кольцевые канавки выполнены на четырех дисках, которые вращаются со скоростями, изменяемыми по синусоидальному закону. К недостаткам устройства следует отнести переменный съем, обусловленный переменными скоростями дисков, и отсутствие каких-либо механизмов для равномерного распределения съемов по поверхности шариков.

С помощью предлагаемого устройства появляется возможность решения основных задач сферодоводки с высокой точностью, с погрешностью формы на уровне 0,01-0,02 мкм. Это задачи:

- построения малого цикла сферодоводки, характеризуемого минимальным средним съемом и равномерностью расположения полос съема на поверхности шарика при условии покрытия всей поверхности шарика полосами съема;

- представления большого цикла сферодоводки, определяемого износом абразивной пасты, в виде последовательности малых циклов и равномерного расположения малых циклов на поверхности шарика;

- выравнивания толщин съема внутри полос съема.

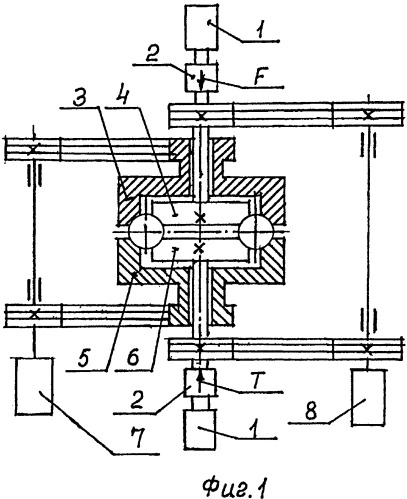

Схема предлагаемого устройства представлена на фиг.1. На фиг.1 обозначены:

1 - двигатели сервопривода;

2 - шарико-винтовые передачи;

3, 4, 5, 6 - диски с кольцевыми канавками;

7, 8 - двигатели, приводящие диски во вращение.

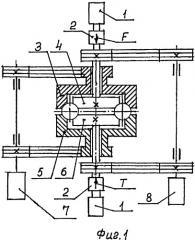

Принцип действия устройства основан на том, что шарики совершают повороты на угол 360° вокруг разных неподвижных осей вращения и условия съема в процессе этих поворотов не меняются. Сохранение постоянных условий съема в процессе каждого поворота достигается и за счет выбора постоянных скоростей вращения дисков, при которых шарики не обкатываются по кольцевым канавкам, а вращаются вокруг неподвижных осей. Чтобы остановить движение центров шариков, необходимо вращать диски, составляющие одну пару, например пару 4, 5, в противоположном направлении с одинаковыми и постоянными скоростями. Это убережет шарики от контактов между собой или сделает эти контакты безопасными и не влияющими на качество поверхности шариков. Сами величины скоростей определяются экспериментально в зависимости от диаметров шариков, максимальных контактных давлений, действующих на шарики, режима сферодоводки, включающего свойства и параметры абразивных паст и материала дисков. Шарики в устройстве фиксируются всеми четырьмя кольцевыми канавками, имеющими форму в поперечном сечении, совпадающую с дугой большого круга шарика. Силы F, Т, приложенные к дискам 4, 6 и направленные вдоль их осей, создают результирующие силы сжатия шариков, которые направлены под углом 45° к оси вращения дисков, что определяет положение центральных точек контактов дисков с шариками и расположение кольцевых канавок. Если шарики фиксировать кольцевыми канавками одной пары дисков, например кольцевыми канавками дисков 4, 5, то кольцевые канавки второй пары дисков 3, 6 находятся вне контакта с шариками. Характер фиксации шариков и направления их вращения зависят от соотношения сил F, Т, приложенных к дискам 4, 6 и направленных вдоль их осей. Величины сил F, Т и время их действия вводят в программу сервопривода, действующую в течение всего большого цикла сферодоводки. В качестве малого цикла предлагается выбрать последовательность из трех одинаковых полос съема, каждая из которых представляет сферический пояс, имеющий ширину, равную одной четверти длины большого круга шарика. Длина полосы съема равна длине большого круга шарика. Располагая полосы съема по трем взаимно перпендикулярным осям шарика и симметрично относительно центра шарика, получаем равномерное покрытие всей поверхности шарика полосами съема. Это расположение полос съема показано на фиг.2, на которой обозначены:

9-6 одинаковых областей с двумя слоями съема;

10-8 одинаковых областей с тремя слоями съема, имеющих треугольную форму.

При выбранных параметрах сферических поясов легко подсчитать, что 88% площади поверхности шарика покрыты двумя слоями съема, 12% составляют суммарную площадь треугольных областей, покрытую тремя слоями съема. При других параметрах полос съема такого равномерного распределения съемов на поверхности шарика добиться не удается. Так, если уменьшить ширину полос съема, то на поверхности шарика после покрытия ее тремя полосами съема останутся области, не покрытые полосами съема. Для покрытия этих областей потребуются дополнительные полосы съема, смещенные относительно первых трех полос. В результате получим малый цикл, имеющий удвоенную продолжительность и более неравномерное распределение съемов на поверхности шарика, Если увеличить ширину полос съема, то площадь областей с тремя слоями съема увеличится и станет больше 12%, что ухудшит точность сферодоводки. Аналогичные эффекты можно проследить при отклонении длины полосы съема от длины большого круга шарика.

Достижимый уровень точности сферодоводки, приведенный выше, можно оценить по средней толщине съема за время большого цикла, продолжительности малого цикла и неравномерности съема внутри малого цикла. Обычно количество малых циклов в большом цикле исчисляется тысячами, но при неудачном выборе малого цикла с большой продолжительностью их количество может уменьшиться до нескольких сотен.

Для ориентации трех полос съема по трем взаимно перпендикулярным осям шарика помимо поворотов шарика на 360° необходимы дополнительные повороты шарика, производимые без съема материала, на угол 90° после каждых двух поворотов на угол 360°. Эти дополнительные повороты решают две задачи. Они формируют малые циклы и равномерно распределяют малые циклы на поверхности шарика. Соотношение сил F, Т определяет направление вращения шарика, а скорость вращения шарика определяет продолжительность поворота на угол 360°. При равномерном распределении полос съема на поверхности шарика каждую последующую полосу съема, вернее ее плоскость симметрии, направляют под углом 90° к плоскости симметрии предыдущей полосы съема. Если производить этот поворот на угол, отличный от 90°, то это приведет к увеличению продолжительности малого цикла, ухудшению равномерности съема внутри малого цикла и возникновению погрешности формы типа эллипсоидальности. В случае если полоса съема не будет симметрична относительно центра шарика, то уже на стадии малого цикла появится погрешность формы и съем будет несбалансированным. Эти погрешности будут увеличиваться в процессе распределения малых циклов по поверхности шарика.

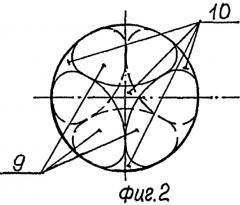

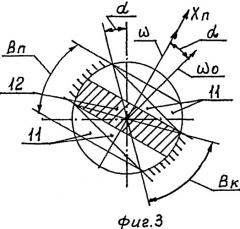

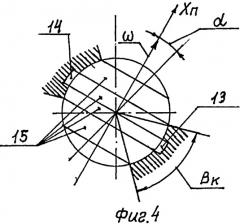

В предлагаемом изобретении силы F, Т постоянны в процессе поворота шариков на угол 360°, который определяет длину полосы съема, после чего эти силы скачкообразно изменяются так, что полоса съема поворачивается на 90°. На фиг.3 показана полоса съема, образованная кольцевыми канавками 4 и 5 дисков при повороте шарика на угол 360° с угловой скоростью ω; сечения кольцевых канавок 3 и 6 дисков на фиг.3 не показаны. Направление оси вращения шарика Xп соответствует случаю, когда сила F значительно больше силы Т. Это дает основания для того, чтобы пренебречь съемом, производимым кольцевыми канавками 3 и 6 дисков, сжимаемыми шарики с меньшей силой. Если меньшая сила Т равна нулю, то шарик будет вращаться со скоростью ω0, а ширина полосы съема Вп, измеренная в угловой мере, будет равна ширине Вк кольцевой канавки. Реализовать такой случай сложно, особенно при ширине кольцевой канавки, равной 90° в угловой мере, и большом диаметре шарика. Поворот оси вращения шарика на угол α за счет изменения соотношения сил F, Т позволяет уменьшить ширину кольцевых канавок и перераспределить толщины съемов внутри полосы съема. На фиг.3 съем при повороте шарика на угол 360° вокруг оси Xп происходит в сферических поясах 11, 12, в поясах 11 - однослойный, в поясе 12 - двухслойный. Это позволяет перераспределить толщины съемов внутри полосы съема и уменьшить ширину кольцевых канавок на угол 2α. Другой способ выравнивания съемов внутри полосы съема состоит в выполнении кольцевых канавок с одной или несколькими кольцевыми проточками. На фиг.4 показано, как с помощью кольцевых проточек 13 и 14 в кольцевых канавках 4 и 5 дисков при вращении шарика с угловой скоростью ω получить полосу съема 15 с однослойным покрытием. Это однослойное покрытие может иметь как малую, так и большую разнотолщинность в зависимости от микроперемещений и распределения контактных давлений в области контакта шарика с кольцевыми канавками. Отсутствие необходимых закономерностей для расчета толщины съема внутри полосы съема приводит к необходимости настройки устройства на выравнивание толщины съема внутри полосы съема. Такая настройка возможна, так как одновременно можно менять силы F, Т и их соотношение, ширину кольцевых канавок, находящуюся в контакте с шариком, ширину и положение кольцевых проточек.

Помимо выравнивания съемов внутри полос съема необходимо равномерно располагать малые циклы на поверхности шарика. Для этого в программу сервоприводов следует ввести дополнительные, не сопровождающиеся съемом материала повороты шарика на угол 90° после каждых двух рабочих поворотов шарика на угол, равный 360°. Повороты шарика, производимые без съема материала или со съемом материала, которым можно пренебречь, можно осуществить, уменьшая силы F, Т.

Технико-экономическая эффективность изобретения заключается в повышении производительности сферодоводки и в повышении точности формы шариков или других сферических деталей.

Экономический эффект подсчитать не представляется возможным вследствие отсутствия статистически обоснованных исходных и сравнительных данных.

1. Устройство для сферодоводки шариков, расположенных между четырьмя концентричными кольцевыми канавками, выполненными на четырех дисках, имеющих общую вертикальную ось вращения, отличающееся тем, что четыре кольцевые канавки дисков имеют постоянную ширину, кольцевые проточки и форму, совпадающую с дугой большого круга шарика, и образуют две пары кольцевых канавок, каждая из которых предназначена для передачи результирующих сил сжатия шариков под углом 45° к оси вращения дисков, при этом диски имеют постоянную скорость вращения, а на осях вращения внутренних дисков установлены шарико-винтовые передачи и двигатели сервопривода для изменения по программе сервопривода результирующих сил сжатия шариков, действующих во взаимно перпендикулярных направлениях.

2. Устройство по п.1, отличающееся тем, что угловые скорости дисков в каждой из пар дисков равны по величине и противоположны по направлению.