Устройство для разделения перемещаемой вдоль транспортировочного прохода пластичной заготовки, содержащее привод для надрезания

Иллюстрации

Показать всеГруппа изобретений относится к устройствам для разделения перемещаемой вдоль транспортировочного прохода (2) заготовки (3) из пластичного материала на продольные отрезки (3а). Устройство (1) содержит надрезное устройство (5) и режущее устройство (4) для разрезания заготовки (3). Надрезное устройство (5) имеет надрезную планку (6), которая с помощью приводного элемента (54) движется туда и обратно в направляющем устройстве (8) между положением освобождения и положением надрезания. В первом варианте устройства приводной элемент (54) соединен с базовым элементом (53) передачи (51), которая преобразует окружное движение базового элемента (53) в поперечное движение соответствующей надрезной планки (6). Во втором варианте изобретения направляющее устройство (8) расположено наклонно. Улучшено качество надрезания. 2 н. и 16 з.п. ф-лы. 17 ил.

Реферат

Изобретение относится к устройству согласно ограничительной части пунктов 1 или 3 формулы изобретения.

Описание устройства согласно ограничительной части пункта 1 формулы изобретения приведено в WO 2006/119929 А2. В этом известном устройстве надрезное устройство имеет четыре надрезных планки, которые расположены в поперечной плоскости прохода и установлены с возможностью перемещения с помощью собственного привода между освобождающим прямоугольное поперечное сечение прохода исходным положением и погруженным в отлитую заготовку положением надрезания. Надрезные планки и приводы расположены на соответствующей проходящей поперек прохода рамообразной балке, с которой они образуют опорный блок.

В устройстве предусмотрено режущее устройство для разрезания заготовки в создаваемых с помощью надрезных планок надрезах. Надрезные планки могут быть так называемыми разделенными или не разделенными надрезными планками. Не разделенные надрезные планки имею клиновидную форму поперечного сечения. Разделенные надрезные планки образованы с помощью соответствующих двух проходящих в окружном направлении транспортировочного прохода рядом друг с другом снимающих фаску планок, которые располагаются на расстоянии друг от друга в продольном направлении транспортировочного прохода, при этом режущее устройство имеет режущую проволоку, которая расположена с возможностью перемещения между снимающими фаску планками поперек транспортировочного прохода, соответственно, через ограниченное надрезными планками при надрезании поперечное сечение. При наличии не разделенных надрезных планок разрезание происходит со смещением по длине после надрезания в особой плоскости разрезания. При наличии разделенных надрезных планок разрезание происходит непосредственно после надрезания в общей плоскости для надрезания и разрезания. При этом вдоль прохода могут быть расположены друг за другом несколько надрезных устройств с соответствующими режущими устройствами, предназначенными для по существу одновременного приведения в действие, при этом снимающие фаску планки приводятся в действие с помощью пары поршневых цилиндров, которые удерживаются на задней стороне рамообразной балки. При этом снимающие фаску планки проходят в продольном направлении прохода через проходное отверстие в соответствующей рамообразной балке к его передней стороне настолько, что образующийся между двумя согласованными друг с другом снимающими фаску планками зазор находится между двумя опорными рамами. Соответствующее режущее устройство расположено так, что режущая проволока может перемещаться между этими опорными рамами в зазоре между снимающими фаску планками поперек прохода.

В основу изобретения положена задача улучшения надрезного привода в устройстве согласно ограничительной части пунктов 1 или 3 формулы изобретения. Кроме того, должны быть улучшены процесс надрезания и качество надрезания.

Задача решена с помощью признаков пунктов 1 или 3 формулы изобретения.

В основе изобретения лежит понимание того, что вследствие наличия расположенной на одной стороне прохода надрезной планки, направленное в окружном направлении прохода приводное движение является особенно благоприятным и обеспечивает возможность выполнения с экономией пространства для привода надрезания. Это приводное движение особенно благоприятно тогда, когда несколько надрезных планок расположены на нескольких сторонах прохода.

В варианте выполнения изобретения согласно пункту 1 формулы изобретения каждый приводной элемент соединен для обеспечения привода с базовым элементом передачи, которая направленное в окружном направлении прохода движение базового элемента преобразует в направленное поперек движение соответствующей надрезной планки. При этом используется направленное в окружном направлении прохода рабочее движение, направление и зона действия которого обеспечивают экономящее пространство расположение и выполнение соответствующих частей привода надрезания. Поэтому можно реализовать компактную конструкцию частей привода надрезания, которая в продольном направлении прохода имеет меньший размер и поэтому особенно подходит для привода надрезания.

Кроме того, в основе изобретения лежит понимание того, что проходящее в окружном направлении прохода приводное движение обеспечивает возможность простого соединения друг с другом расположенных с распределением по периметру базовых элементов привода надрезания, так что надрезные планки можно перемещать не только одновременно, но и с помощью одного общего приводного двигателя.

В варианте выполнения изобретения согласно пункту 3 формулы изобретения надрезная направляющая для надрезной планки расположена наклонно, при этом она образует острый угол со следующей в окружном направлении прохода горизонталью или вертикалью. В этом варианте выполнения вследствие наклонно направленной надрезной направляющей имеется больший приводной путь для надрезания, чем в известных вариантах выполнения, в которых надрезная направляющая ориентирована вертикально и горизонтально. Кроме того, надрезная планка выполняет соответствующее величине наклона боковое поперечное движение относительно вертикальной продольной плоскости прохода, что также сказывается положительно на надрезании и, в частности, на качестве надрезания.

Другое преимущество выполнения согласно изобретению состоит в том, что оно особенно пригодно для надрезных планок, которые перекрывают друг друга в угловых зонах и постоянно прилегают друг к другу. Однако изобретение не ограничено этой конструкцией надрезных планок.

Оба варианта выполнения изобретения отлично подходят для надрезного устройства, надрезные планки которого расположены и перемещаются в одной общей поперечной плоскости. При этом надрезные планки могут быть так называемыми не разделенными или разделенными надрезными планками.

Оба варианта выполнения изобретения также очень хорошо подходят для системы надрезных планок с четырехугольной или квадратной формой поперечного сечения, при которой из двух соседних друг с другом в угловой зоне надрезных планок одна надрезная планка перекрывает другую надрезную планку и имеет в обращенной к ней торцевой стороне выемку, в которую входит с замыканием надрезное ребро одной надрезной планки. Такое выполнение надрезных планок обеспечивает возможность движения надрезных планок при постоянном контакте соприкосновения в угловых зонах, так что при надрезании материал заготовки не может попадать в угловых зонах между надрезными планками.

В обоих вариантах выполнения изобретения для повышения производительности предпочтительно предусмотрено две или более лежащих друг за другом в продольном направлении прохода и расположенных на расстоянии друг от друга групп из комбинированных надрезных и режущих устройств, которые установлены с возможностью по существу одновременного перемещения для надрезания, соответственно, снятия фаски и разрезания. Таким образом, в этой модификации можно по существу одновременно осуществлять надрезание и разрезание нескольких продольных участков.

Оба варианта выполнения изобретения пригодны для режущего устройства, в котором один держатель режущей проволоки установлен с возможностью движения в окружном направлении прохода, а другой держатель режущей проволоки установлен стационарно, предпочтительно на одной из обеих опорных рам, которая может быть удлинена вбок для размещения этого стационарного держателя режущей проволоки, так что стационарный держатель режущей проволоки может быть расположен снаружи кольцевой направляющей для подвижного держателя режущей проволоки.

Другое преимущество изобретения состоит в перемещении, по меньшей мере, одной надрезной планки с помощью приводного элемента, который соединен с соответствующим базовым элементом передачи, которая преобразует направленное в окружном направлении прохода движение базового элемента в поперечное движение соответствующей надрезной планки. Такое выполнение обеспечивает возможность осуществления надрезания с желаемой скоростью надрезания, которая определяется передаточным отношением передачи. Для этого можно интегрировать различные виды передачи, при этом можно реализовать простую и небольшую конструкцию передачи. В качестве приводного элемента особенно пригоден шатун, который преобразует направленное в окружном направлении движение базового элемента в поперечное движение надрезной планки. Кроме того, расположение шатуна обеспечивает возможность уменьшающейся скорости при надрезании, что благоприятно сказывается на увеличении вытеснения подлежащего надрезанию материала при надрезании. Кроме того, с помощью шатуна можно создавать при надрезании увеличивающуюся силу надрезания.

Другие модификации изобретения обеспечивают возможность выполнения простой и небольшой конструкции деталей устройства, которые упрощают монтаж и демонтаж и снижают стоимость изготовления.

Ниже приводится более подробное пояснение изобретения на основе нескольких примеров выполнения со ссылками на прилагаемые чертежи, на которых изображено:

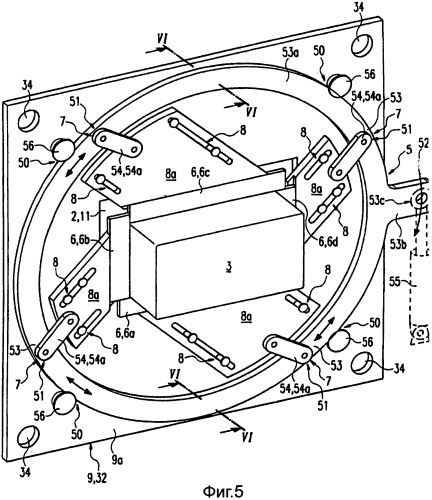

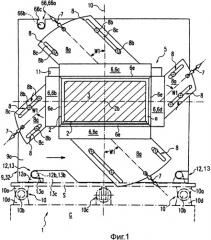

фиг.1 - надрезное устройство согласно изобретению для заявляемого устройства для разделения заготовки из пластичного материала на несколько продольных отрезков, при этом надрезное устройство находится в исходном положении его надрезных планок, упрощенный вид сзади;

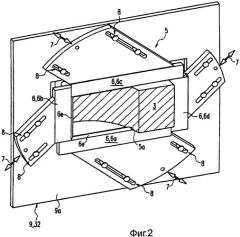

фиг.2 - надрезное устройство, при этом надрезные планки находятся в своих положениях надрезания, в изометрической проекции;

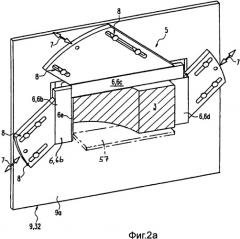

фиг.2а - надрезное устройство согласно фиг.2, однако в модифицированном выполнении;

фиг.3 - комплект находящихся в положении надрезания надрезных планок согласно изобретению, вид сзади в увеличенном масштабе;

фиг.4 - комплект находящихся в положении надрезания надрезных планок согласно изобретению в модифицированном выполнении, вид сзади в увеличенном масштабе;

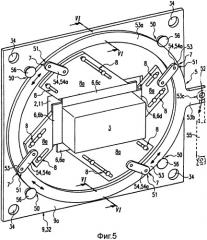

фиг.5 - надрезное устройство согласно изобретению в модифицированном выполнении, вид сзади в изометрической проекции;

фиг.6 - вертикальный продольный разрез по линии VI-VI на фиг.5;

фиг.7 - имеющее форму блока приемное устройство с несколькими расположенными друг за другом вдоль прохода опорными модулями, каждый с соответствующим надрезным устройством и режущим устройством, вид сбоку;

фиг.8 - модифицированное приемное устройство, вид сзади;

фиг.9 - приемное устройство в изометрической проекции, вид сзади и сбоку, под углом сверху;

фиг.10 - приемное устройство в изометрической проекции, вид спереди и сбоку, под углом сверху;

фиг.11 - частично демонтированный опорный модуль в изометрической проекции, вид сзади, под углом сверху;

фиг. 12 - вертикальный продольный разрез по линии XII-XII на фиг.8;

фиг.13 - приемное устройство с примерами выполнения боковых ограничений приемных отделений для опорных модулей, в изометрической проекции, вид сбоку справа и сзади;

фиг.14 - приемное устройство согласно фиг.13, при этом приемное устройство снабжено лишь первым опорным модулем, в изометрической проекции, сбоку справа и спереди;

фиг.15 - приемное устройство с модифицированными ограничениями для приемных отделений, без опорных модулей, в изометрической проекции, вид сбоку справа и спереди;

фиг.16 - приемное устройство согласно фиг.15, при этом приемное устройство снабжено лишь первым опорным модулем;

фиг.17 - частичный разрез по линии XVII-XVII на фиг.16, при этом приемное устройство полностью снаряжено опорными модулями.

Обозначенное в целом позицией 1 устройство состоит из нескольких конструктивных блоков, содержащих, например, стоящую на полу станину G (обозначена лишь на фиг.1), в которой расположен проходящий в продольном направлении свободный транспортировочный проход 2 для заготовки 3. Для разделения заготовки 3 на продольные отрезки 3а предусмотрено, по меньшей мере, одно режущее устройство 4 с проходящей поперек прохода 2 режущей проволокой 4а, при этом заготовка 3 перед разрезанием снабжается со всех сторон проходящими предпочтительно в одной общей поперечной плоскости надрезами 5а, которые проходят поперек и в которых пластичный материал заготовки 3 разрезают в поперечном направлении. За счет разрезания в надрезах 5а исключается или уменьшается грат разрезания, в частности предотвращается выступающий за наружные поверхности отрезков 3а заготовки грат. В зависимости от требований к выполнению кромок продольных отрезков 3а заготовки, получаемых с помощью устройства 1 посредством разрезания, может быть достаточным располагать одну надрезную планку 6 на одной стороне или две надрезные планки 6 на двух противоположных друг другу сторонах прохода 2, с помощью которых обеспечивается возможность вдавливания расположенных в одной общей поперечной плоскости надрезов 5а на двух противоположных друг другу сторонах заготовки 3, при этом возникающие при надрезании силы давления по существу гасятся за счет противоположного друг другу расположения. Однако может быть достаточным располагать для трехстороннего надрезания в одной общей поперечной плоскости три надрезные планки 6, которые окружают заготовку 3, соответственно, проход 2 в зоне двух соседних друг с другом углов. Проходящая между двумя противоположными друг другу надрезными планками 6 третья надрезная планка 6 предпочтительно является верхней надрезной планкой 6с. При таком расположении без нижней надрезной планки 6а заготовка 3, соответственно, продольные отрезки 3а получают надрезы лишь по бокам и сверху. Для более качественных продольных отрезков 3а устройство 1 имеет на всех четырех сторонах надрезные планки 6 для вдавливания окружного надреза 5а.

Режущая проволока 4а удерживается с натяжением с помощью двух находящихся на расстоянии друг от друга в поперечном направлении и расположенных по обе стороны прохода 2 держателей 24а, 24b режущей проволоки, при этом держатели 24а, 24b режущей проволоки установлены с возможностью поперечного движения от одной стороны к другой стороне прохода 2 с помощью изображенного лишь на фиг.8 и на последующих фигурах режущего привода 26.

Во всех примерах выполнения одинаковые или аналогичные части обозначены одинаковыми позициями.

Для транспортировки заготовки 3 в проходе 2 сзади вперед с помощью устройства 1 служит предпочтительно непрерывно перемещающее вперед заготовку 3 транспортировочное устройство 1а (фиг.6), которое может быть образовано с помощью нескольких расположенных друг за другом в направлении 2а прохода участков транспортировочного устройства, например, с помощью транспортировочной ленты или опорных участков. При этом заготовка 3 может приходить в транспортировочное устройство 1а из штранг-пресса.

Надрезание и разрезание предпочтительно происходит во время проходного движения заготовки 3. Для этого может быть предусмотрен сам по себе известный толкатель S, который несет, по меньшей мере, один опорный модуль 9 с надрезным устройством 5 и смещенным в продольном направлении вперед режущим устройством 4 (не изображено на фиг.1-5), или же опорный модуль 9, по меньшей мере, с одним надрезным устройством 5 и смещенный относительно него в продольном направлении вперед опорный модуль 9, по меньшей мере, с одним режущим устройством 4 (показано в качестве примера на фиг.6), и выполнен с возможностью перемещения взад и вперед вдоль направления 2а прохода, и при надрезании и разрезании перемещается вперед со скоростью подачи заготовки 3, а затем снова возвращается в свое исходное положение, из которого можно осуществлять следующий процесс надрезания и разрезания. Во время движения вперед, по меньшей мере, одного опорного модуля 9 с надрезным устройством 5 и режущим устройством 4, режущая проволока 4а может перемещаться для разрезания всегда с одной стороны прохода 2 к другой стороне и после отвода отделенного продольного отрезка 3а снова возвращаться назад во время холостого хода, что называется односторонним или однонаправленным разрезанием (само по себе известно). Однако возможно попеременное или двунаправленное разрезание, при котором режущая проволока 4а во время движения вперед перемещается от одной стороны к другой стороне и после движения назад, а также при следующем движении вперед снова возвращается к одной стороне без указанного выше отвода (также само по себе известно).

Толкатель S может быть пластинчатой балкой, и он установлен с возможностью сдвига туда и обратно расположенными на нем направляющими втулками 10а на проходящих вдоль прохода 2 направляющих штангах 10b с помощью продольного привода 10с. Направляющие штанги 10b опираются с помощью опорных кронштейнов 10d на станину G. Для сдвига толкателя S в обозначенной позицией 10 продольной направляющей продольный привод 10с может иметь подходящий двигатель передвижения.

Устройство 1 может в принципе работать лишь с одним надрезным устройством 5 и лишь одним изображенным на фиг.6 режущим устройством 4, которые могут быть расположены и опираться на опорный модуль 9, который проходит поперек прохода 2 от одной его стороны к другой стороне и предпочтительно выполнен в виде рамы. При этом эти опорные модули 9 могут быть выполнены в виде пластинчатых рам 9а и поставлены на ребро, иметь примерно соответствующее величине поперечного сечения прохода 2 сквозное отверстие 11 и быть смещены на длину L1 продольного отрезка 3а заготовки в продольном направлении 2а прохода. Режущее устройство 4 расположено со смещением относительно надрезного устройства 5 в направлении 2а прохода на это расстояние.

Для крепления одного или, по меньшей мере, двух опорных модулей 9 на толкателе S служит изображенное упрощенно на фиг.1 соединительное устройство 12, с помощью которого опорный модуль 9 можно монтировать на салазках S и снова демонтировать за счет направленного поперек монтажного движения, например сверху (не изображено) или с одной из обеих горизонтальных сторон (не изображено), при этом каждый опорный модуль 9 с надрезным устройством 5 и режущим устройством 4 может образовывать предварительно монтируемый модульный блок 32, который можно по выбору монтировать и демонтировать в устройстве 1.

В показанных на фигурах примерах выполнения соединительное устройство 12 образовано быстро закрывающимся соединением, например штекерным соединением 13 с открытой с одной стороны или сверху гнездовой колодкой или гнездовой выемкой, в которую можно вставлять опорный модуль 9 с соответствующей стороны и фиксировать с помощью разъемного фиксирующего элемента. Более подробное описание соединительного устройства 12 будет приведено ниже.

Для увеличения производительности и рационального выполнения продольных отрезков 3а предпочтительно, как показано на фиг.7, располагать друг за другом несколько таких опорных модулей 9 в проходном направлении 2а, например, с одинаковыми интервалами с, так что заготовку можно надрезать и разрезать в нескольких расположенных друг за другом плоскостях. Предпочтительно система управления движениями надрезного устройства 5 и режущего устройства 4 выполнена так, что все надрезные устройства 5 и все режущие устройства 4 перемещаются одновременно. Поскольку опорные модули 9 выполнены по существу одинаково, то можно привести описание лишь одного опорного модуля 9.

Как показано, в частности, на фиг.2, опорный модуль 9 образован пластинчатой рамой 9а, в которой два горизонтальных и вертикальных участка рамы ограничивают четырехугольное проходное отверстие 11. Проход 2 находится в проходном отверстии 11, при этом оно в поперечном сечении больше наибольшего поперечного сечения заготовки.

Надрезное устройство 5 имеет на всех сторонах периметра надрезные планки 6, например четыре надрезные планки 6, соответственно 6a, 6b, 6c, 6d, которые проходят по всем четырем сторонам прохода 2 поперек всех соответствующих сторон прохода 2 в одной общей поперечной плоскости Е1 (фиг.6), которая перпендикулярна средней оси 2b прохода 2. Надрезные планки 6 установлены с возможностью перестановки поперек прохода 2 с помощью обозначенного на фиг.1-4 двойной стрелкой привода 7 толкающе-тянущего типа. Приводы 7 толкающе-тянущего типа могут быть образованы, например, с помощью шпиндельного привода или с помощью гидравлического цилиндра с выдвигаемым и вдвигаемым толкающим или тянущим штоком. При этом обеспечивается возможность сдвига надрезных планок 6 из отпирающего положения каждой, в котором находящееся у ее внутреннего края надрезное ребро 6е имеет некоторое расстояние от заготовки 3, соответственно, от соответствующего габарита поперечного сечения прохода 2 (фиг.1), в направлении к проходу 2 в положение надрезания, в котором надрезное ребро 6е вдавливается на заданную глубину t надреза в заготовку 3. Надрезные ребра 6е имеют желаемый, предпочтительно клиновидный надрезной контур, или желаемый, в частности, клиновидный надрезной угол.

Как указывалось выше, надрезное устройство 5 может иметь в рамках изобретения менее чем четыре надрезные планки, при этом на одной или нескольких соответствующих сторонах надрезная планка 6 отсутствует. На фиг.2 показано в качестве примера надрезное устройство с тремя надрезными планками 6b, 6c, 6d, которые образованы двумя боковыми и одной верхней надрезной планкой. На нижней стороне прохода 2 надрезная планка отсутствует. При таком выполнении концы имеющихся надрезных планок 6, которые обращены к незанятой стороне, выполнены настолько длинными, что они, по меньшей мере, покрывают соответствующую сторону заготовки 3, при этом эти свободные концы надрезных планок 6 могут выходить за проходящую поперек них сторону заготовки 3. В показанном на фиг.2 примере выполнения, в котором отсутствует нижняя надрезная планка 6А, надрезные планки 6b, 6d проходят, по меньшей мере, до верхней стороны участков 57 прилегания, на которых лежит заготовка 3 и транспортируется через проход 2. Предпочтительно, надрезные планки 6d, 6d выступают вниз за верхнюю сторону участков 57 прилегания и тем самым за заготовку 3.

В рамках изобретения вместо отсутствующей надрезной планки 6а на соответствующей балке 9а могут быть расположены направляющие и удерживающие элементы 8а, 8b, 8c. В этом случае можно по выбору монтировать и демонтировать надрезную планку 6а.

Поскольку надрезные планки 6 выполнены одинаково и, соответственно, одинаково расположены относительно прохода 2 и имеют возможность одновременного сдвигания с помощью согласованного привода 7 толкающе-тянущего типа, то для упрощения описания можно отказаться от подробного описания остальных надрезных планок 6.

Заготовка 3 может иметь всегда одинаковый размер поперечного сечения или разные размеры поперечного сечения, при этом форма поперечного сечения заготовки 3 предпочтительно является прямоугольной или квадратной. Однако в рамках данного изобретения возможны также другие формы поперечного сечения. Во многих случаях применения желательно также иметь для заготовки 3 прямоугольную или квадратную форму поперечного сечения со скругленными углами. При таком выполнении надрезные ребра 6е предпочтительно также скруглены в скругленной угловой зоне, как будет пояснено ниже применительно к фиг.4.

Для поперечно направленного движения надрезных планок 6а-6d предусмотрены соответствующие направляющие устройства 8, которые образуют с вертикалью, соответственно, горизонталью острый угол W1, который составляет предпочтительно примерно 30-60°, в частности примерно 45°. При этом направляющие устройства 8, если смотреть в продольном направлении транспортировочного прохода 2, расположены с наклоном в одинаковом окружном направлении, так что направления лежащих противоположно друг другу направляющих устройств 8 ориентированы параллельно друг другу, соответственно совпадают друг с другом. Направляющие устройства 8 с надрезными планками 6 опираются на раму 9а, которая предпочтительно выполнена в виде диска для достижения относительно небольшого, соответственно, короткого размера в продольном направлении. Тем самым при имеющей форму пластины раме 9а надрезные устройства 5 расположены на одной из ее широких сторон, например на обращенной назад, соответственно, к экструдеру широкой стороне. Ориентированная поперек форма рамы 9а может быть предпочтительно также прямоугольной или квадратной.

В показанных примерах выполнения направляющее устройство 8 образовано с помощью, по меньшей мере, одного, в частности, пластинчатого направляющего толкателя 8а, который опирается широкой стороной на раму 9а и на своем обращенном к средней оси 2b внутреннем крае соединен с соответствующей надрезной планкой 6 и несет ее.

Толкатель 8а может при вертикальном, соответственно, горизонтальном направлении направляющей, проходить вертикально относительно верхней или нижней надрезной планки 6а, 6с и горизонтально относительно боковых надрезных планок 6b, 6d. При наклонном направлении движения толкатель 8а проходит под углом к нему.

Проходящая, в частности, прямо направляющая выполнена и действует между толкателем 8а и рамой 9а. В показанном примере выполнения направляющая образована с помощью расположенных по обе стороны продольной оси соответствующего толкателя 8а и находящихся в зацеплении друг с другом направляющих элементов между толкателем 8а и рамой 9а. Такая пара направляющих или две расположенные параллельно друг другу направляющие пары (изображены) могут быть образованы с помощью, по меньшей мере, одной направляющей цапфы 8b на одной направляющей части, например на раме 9а, которая проходит в соответствующую направляющую канавку 8с в другой направляющей части. Направляющие цапфы 8b могут быть образованы предпочтительно круглыми в поперечном сечении направляющими пальцами, при этом на более длинной стороне оси толкателя может быть предусмотрена одна удлиненная направляющая цапфа или же две расположенные на расстоянии друг от друга направляющие цапфы 8b. Однако могут быть также предусмотрены другие направляющие элементы или направляющие, например направляющие с гайкой и шариками.

Обозначенные двойными стрелками на фиг.1 и 2 приводы 7 толкающе-тянущего типа могут опираться на раму 9а, и они сцеплены с соответствующим толкателем 8а, в частности, в его обращенной от соответствующей надрезной планки 6 концевой зоне.

В показанных примерах выполнения все четыре надрезные планки 6 согласованы относительно их проходящих поперек прохода 2 длины с поперечными размерами заготовки 3 так, что они в своих положениях надрезания вдавливают в заготовку 3 проходящий по периметру надрез 5а, как показано на фиг.2. На фиг.1 надрезные планки 6 показаны в своем отведенном назад и освобождающем заготовку 3 положении, в котором надрезные ребра 6е расположены на расстоянии от заготовки 3, соответственно, от соответствующего поперечного габарита прохода 2.

Как показано, в частности, в увеличенном масштабе на фиг.3, надрезные планки 6а-6d выполнены в соответствующей угловой зоне четырехугольного комплекта надрезных планок с такой длиной, что они перекрывают соответствующую соседнюю и проходящую поперек надрезную планку, по меньшей мере, в зоне надрезного ребра 6е соседней надрезной планки, при этом соседняя надрезная планка имеет на своей обращенной к одной надрезной планке торцевой стороне проходящую в общей для надрезных планок плоскости выемку 6f, форма поперечного сечения которой соответствует и согласована с формой поперечного сечения надрезного ребра 6е одной надрезной планки, так что поверхности надрезного ребра 6е и выемки 6f прилегают друг к другу.

Предпочтительно, одна надрезная планка перекрывает соседнюю надрезную планку примерно полностью, при этом выемка 6f проходит по всему поперечному размеру соседней надрезной планки.

Это расположение с перекрытием надрезных планок в угловых зонах комплекта надрезных планок выполнено одинаково во всех углах, однако при этом перекрытие от угловой зоны к угловой зоне расположено с поворотом на 90° в окружном направлении. То есть направление перекрытия, с которым одна надрезная планка перекрывает соседнюю надрезную планку, направлено во всех угловых зонах в одинаковом окружном направлении.

Это выполнение надрезных планок 6, соответственно, комплекта надрезных планок обеспечивает возможность поперечного движения надрезных планок 6 на один ход надрезания, т.е. имеет размеры освобождающего расстояния на фиг.1 с добавлением глубины t надрезания, при этом при одинаковом и одновременном движении надрезных планок 6 сохраняется прилегание надрезных планок в угловой зоне, так что при надрезании материал заготовки не может попадать между надрезными планками 6. При таком предпочтительно плоском прилегании соответствующее надрезное ребро 6е заполняет выемку 6f. При этом боковые поверхности 6g перекрытого надрезного ребра 6е проходят по боковым поверхностям 6g перекрывающего надрезного ребра 6е. При ограниченной надрезными планками 6 прямоугольной форме поперечного сечения выбег боковых поверхностей 6g перекрытого надрезного ребра 6е виден на фиг.1 в виде наклонной кромки 6h. При этом речь идет не о наклоне скоса, а об образующемся выбеге боковой поверхности 6g перекрытого надрезного ребра 6е.

Если должна обеспечиваться прямоугольная форма поперечного сечения со скругленными углами для заготовки 3, как показано в примере выполнения на фиг.4, то обращенные к зоне перекрытия концевые зоны надрезных ребер 6е перекрытых надрезных планок изогнуты в противоположном направлению перекрытия направлении, при этом они образуют скругление угла и, будучи смещены в противоположном направлению перекрытия направлении, заканчиваются на боковых поверхностях 6g перекрывающей надрезной планки 6е. Этот выбег можно видеть на фиг.4 на проходящих горизонтально, соответственно, вертикально кромках 6i выбега, которые образуют с соответствующей горизонталью, соответственно, вертикалью угол W2 примерно 90°.

Пример выполнения согласно фиг.5 и 6 отличается от указанных выше примеров выполнения, среди прочего, другим выполнением привода 7 толкающе-тянущего типа. В этом выполнении между соответствующей надрезной планкой 6а-6d, соответственно, соответствующим направляющим толкателем 8а включена передача 51, которая преобразует направленное в окружном направлении прохода 2 и обозначенное двойной стрелкой 52 приводное движение соответствующего базового элемента 53 в направленное поперек продольной оси 2b прохода 2 движение надрезания и движение возврата. Такая передача 51 может быть реализована с различными конструкциями. В показанном примере выполнения направляющий толкатель 8а шарнирно соединен с помощью приводного элемента 54 в виде шатуна 54а с базовым элементом 53 так, что в исходном положении направляемого с возможностью движения в окружном направлении базового элемента 53 шатун 54а поворачивается относительно наклонного исходного положения направляющего направления направляющего толкателя 8а в положение надрезания, в котором шатун 54а повернут в приближающееся к направляющему направлению положение или в соответствующее ему положение. Проходящая в окружном направлении надрезная направляющая обозначена позицией 50.

Такая передача 51 отличается не только небольшой и простой конструкцией, которую можно легко интегрировать, но также обеспечивает управление движением соответствующей надрезной планки 6, при этом скорость движения уменьшается с увеличением сдвига в направлении надрезания, а действующая сила надрезания увеличивается, поскольку шатун 54 и приводной элемент 54 образуют кривошипно-коленный механизм.

Приводные элементы 54 всех надрезных планок 6 предпочтительно механически соединены друг с другом в окружном направлении. За счет этого обеспечивается возможность использования общего приводного двигателя 55 для движения всех приводных элементов 54 и надрезных планок 6а-6d, за счет чего упрощается конструкция и управление, а также уменьшается необходимое для привода место.

Направленное в окружном направлении соединение всех приводных элементов 54 в показанном примере выполнения реализовано с помощью кольцевого приводного тела 53а, в частности в виде замкнутого кольца, с которым может входить в зацепление по секущей или по касательной приводной двигатель 55, как обозначено двойной стрелкой 52, представляющей приводной двигатель 55. Для соединения приводного двигателя 55 может быть предусмотрен соединительный штуцер 53b, выступающий, например, в радиальном направлении наружу и соединяемый с приводным двигателем 55 с помощью шарнира 53с.

Для направления кольцевого приводного тела 53а пригодна кольцевая направляющая, которая в показанном примере выполнения образована, по меньшей мере, тремя или четырьмя направляющими роликами 56, которые опираются с возможностью вращения на раму 9а с распределением по ее окружности, ограничивают приводное тело 53 по его наружному краю (не изображен) или внутреннему краю (не изображен) и направляют в окружном направлении. Направляющие ролики 56 предпочтительно имеют в своей боковой поверхности кольцевую канавку, по которой направляется край, например наружный край, приводного кольца 53а.

В зоне опорного модуля 9 предусмотрена пластинчатая опорная часть 57 с горизонтальным расположением, к которой прилегает заготовка 3 и может транспортироваться со скольжением. Опорная часть 57 может быть предпочтительно закреплена на нижнем крае проходного отверстия 11, при этом она находится, например, рядом с нижней надрезной планкой 6а.

Для упрощения изготовления и монтажа и демонтажа особенно предпочтительно в устройстве 1 с несколькими расположенными друг за другом вдоль прохода 2 опорными модулями 9 соединять их предпочтительно разъемно с помощью приемного устройства 31 в модульный блок 32, который с помощью соединительного устройства 12 можно соединять с толкателем S, и тем самым монтировать и снова демонтировать или заменять, предпочтительно посредством направленного поперек прохода 2, в частности горизонтального движения монтажа, соответственно, демонтажа.

Приемное устройство 31 имеет, по меньшей мере, две расположенные на противоположных сторонах и проходящие параллельно проходу 2 приемные штанги 33, на которые насажены опорные модули 9 расположенными в них, например, внизу подходящими приемными отверстиями 34. Предпочтительно, для увеличения стабильности модульного блока 32 предусмотрено более двух, например три или четыре приемные штанги 33 треугольной или четырехугольной формы, которые проходят через приемные отверстия 34, которые предпочтительно расположены в верхней и нижней зоне опорных модулей 9. В показанном примере выполнения предусмотрено три или четыре приемные штанги 33, которые проходят через приемные отверстия 34, расположенные в угловых зонах опорных модулей 9, например внизу две и вверху одна приемная штанга 33. Замеренное поперек прохода 2 и поперек режущих проволок 4а расстояние f (фиг. 6) между приемными штангами 33 больше расстояния между режущими проволоками 4а в их обоих положениях резания, так что приемные штанги 33 находятся снаружи зоны разрезания или прохода 2 и не создают помех.

Опорные модули 9 могут удерживаться на расстоянии друг от друга в продольном направлении с помощью расположенных на соединительных штангах 33 распорных частей, например распорных колец.

Модульный блок 32 можно предварительно монтировать с выбранным количеством опорных модулей 9, так что обеспечивается возможность быстрого монтажа желаемого предварительно изготовленного модульного блока 32. При этом достигается желаемый простой и быстрый демонтаж и/или монтаж с помощью соединительного устройства 12 в виде быстро закрывающегося соединения, в частности в виде штекерного соединения 13.

При одном или нескольких расположенных друг за другом опорных модулях 9 предусмотрены два расположенных друг за другом на обеих сторонах прохода 2 соединительных устройства 12 с целью увеличения стабильности крепления.

Согласованные с толкателем S соединительные части, например опорные кронштейны соединительного устройства 12, обозначены позицией 12а, а согласованные с модульным блоком 32 соединительные части обозначены позицией 12b.

Имеющееся в показанном примере