Способ изготовления композитного материала и устройство для его осуществления

Иллюстрации

Показать всеПри изготовлении композитного материала по изобретению путем отверждения текучей среды обеспечивается снижение ухудшения прочности композитного материала благодаря исправлению перед отверждением. Отверстие всасывания формируют в пленке эластичного мешка (3) для герметизации пространства для волокна, предназначенного для пропитки полимерной смолой, после начала пропитки. Отверстие всасывания покрывают пластиной (56) с отверстиями (57). Полимерную смолу всасывают из пространства через пластину (56). В способе изготовления композитного материала дефект, который возникает во время пропитки волокна полимерной смолой, может быть исправлен до того, как полимерная смола будет отверждена, без нарушения порядка и повреждения волокон. В композитном материале, сформированном из материала, исправленного описанным выше способом, исправленный участок является прочным, а именно отсутствует ухудшение прочности в результате исправлений после отверждения. Таким образом, материал, изготовленный по способу и с помощью устройства по изобретению, является предпочтительным по сравнению с композитным материалом, который был исправлен после отверждения полимерной смолы. 4 н. и 11 з.п. ф-лы, 10 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к устройству изготовления композитного материала и к способу изготовления композитного материала, в частности относится к устройству изготовления композитного материала и к способу изготовления композитного материала, которые используются для получения армированного волокном композитного материала.

Уровень техники

Известен армированный волокном композитный материал, который усилен волокнами, пропитанными полимерной смолой. Примеры армированного волокном композитного материала могут быть представлены CFRP (пластик, армированный углеродным волокном). Поскольку существует существенное преимущество в уменьшении веса, такой армированный волокном композитный материал применяется для таких продуктов, как конструктивные элементы самолета. В качестве способа формования армированного волокном композитного материала используется VaRTM (трансферное формование полимерной смолы с помощью вакуума), при котором ламинированные армирующие волокна пропитывают полимерной смолой в вакууме и затем смолу отверждают. В армированном волокном композитном материале, изготовленном в соответствии со способом VaRTM, могут возникать присущие дефекты, такие как полости и недостаточная пропитка полимерной смолой. Обычно, когда дефект в армированном волокном композитном материале исправляют после отверждения, прочность исправленного участка снижается, поскольку армирующие волокна были подвергнуты обработке. Требуется разработать способ изготовления композитного материала, в котором исправление выполнялось бы без уменьшения прочности армированного волокном композитного материала.

В публикации японского патента (JP-A-Heisei 07-137154) (обычный пример 1) раскрыт способ исправления композитной полимерной смолы с чрезвычайно высоким эффектом исправления, который позволяет выполнять заполнение смолы, без выполнения или при выполнении минимальной дополнительной обработки продукта. Что касается способа исправления путем впрыска смолы для композитной полимерной смолы, в способе исправления, в котором полимерную смолу впрыскивают в дефектный участок композитной полимерной смолы, имеющей дефект, состоящий из полости с открытым участком, соединительную оправку, включающую в себя соединительную трубку с клапаном, прикрепляют через уплотнитель к поверхности композитной полимерной смолы таким образом, что соединительная трубка сообщается с открытым участком в воздухонепроницаемом состоянии, соединительную трубку подключают к устройству снижения давления для снижения давления в полости дефектного участка и затем полимерную смолу впрыскивают через соединительную трубку.

В публикации японского патента (JP-P2003-39455A) (обычный пример 2) раскрыт способ RTM (трансферное формование полимерной смолы), который позволяет легко формовать структуру FRP (пластик армированный волокном), имеющую сложную форму, или высококачественную структуру FRP, которая не содержит участок с плохой пропиткой. В способе RTM, в котором армирующий материал основания помещают в пресс-форму, имеющую порты впрыска и порты сбрасывания давления, верхнюю поверхность пресс-формы закрывают и герметизируют, используя верхнюю матрицу или материал эластичного мешка, и затем полимерную смолу впрыскивают через порты впрыска при одновременной откачке воздуха из портов сбрасывания давления, когда участок с плохой пропиткой, вероятно, остается в формуемом продукте во время формовки, такой участок с плохой пропиткой заполняют полимерной смолой путем переключения, по меньшей мере, части портов сбрасывания давления на порты впрыска для впрыска полимерной смолы до окончания впрыска полимерной смолы.

В публикации японского патента (JP-P2004-203021A) (обычный пример 3) раскрыто устройство датчика/исправления пропитки полимерной смолой, которое позволяет легко определять (отслеживать) степень пропитки полимерной смолой и позволяет исправлять дефекты, состоящие в недостатке пропитки, до отверждения смолы. Устройство датчика/исправления пропитки полимерной смолой имеет трубку, которую пропускают через пленку эластичного мешка, которым закрывают волоконный материал основания, предназначенный для пропитки жидкой полимерной смолой в вакууме, и которая должна быть подана в волоконный материал основания, и прозрачный герметичный сосуд, сообщающийся с концом основания трубки.

В публикации японского патента (JP-P2005-271247A) (обычный пример 4) раскрыт способ армирования/исправления FRP, который позволяет выполнять операции армирования/исправления при восстановлении форм и функций, заданных до исправления, и гарантирует качество путем улучшения свойств прочности, таких как прочность связывания и стабильность свойств прочности при сохранении преимущества, состоящего в высокой степени свободы на месте выполнения операций. Способ армирования/исправления FRP отличается тем, что он, по меньшей мере, включает в себя следующие стадии (А)-(Е): (А) стадия покрытия связующим слоем, предназначенная для нанесения покрытия связующим слоем на внешнюю поверхность дефектного участка, для которого требуется выполнить армирование и исправление FRP; (В) стадия установки заготовки, предназначенная для размещения заготовки, которая, по меньшей мере, включает в себя армирующий волоконный материал основания, на связующем слое; (С) стадия герметизации, предназначенная для подключения всасывающего порта сбрасывания давления и порта впрыска полимерной смолы к заготовке, и покрытия, по меньшей мере, участков связующего слоя и заготовки материалом эластичного мешка; (D) стадия пропитки полимерной смолой, состоящая в понижении давления в полости, формируемой в материале эластичного мешка, и впрыске полимерной смолы через порт впрыска смолы для пропитки заготовки полимерной смолой; и (Е) стадия отверждения, предназначенная для отверждения смолы, поданной впрыском.

В публикации японского патента (JP-P2006-187897A) (обычный пример 5) раскрыт способ исправления дефекта для композитного материала, который позволяет исключить ухудшение качества после исправления и снижение прочности композитного полимерного продукта путем надежного заполнения участка дефектной полости, сформировавшегося в композитном полимерном продукте полимерной смолой, и может работать с различными ситуациями дефектов. Способ исправления дефекта для композитного материала представляет собой способ исправления дефекта, состоящий в заполнении полимерной смолой участка дефектной полости, которая имеет открытый участок и сформирована в композитном полимерном продукте. Способ исправления дефекта для композитного материала включает в себя: стадию покрытия и герметизации для покрытия окружающей области открытого участка гибким покрывающим материалом таким образом, чтобы определенное пространство, окруженное композитным полимерным продуктом, и материал покрытия находились в воздухонепроницаемом состоянии; стадию вакуумирования, для откачки воздуха из этого определенного пространства, для того, чтобы сделать давление в этом определенном пространстве заданным давлением вакуума; обработку накопления полимерной смолы для предоставления резервуара с полимерной смолой снаружи от материала покрытия, для накопления жидкой полимерной смолы в резервуаре полимерной смолы таким образом, что жидкая полимерная смола располагается рядом с открытым участком через материал покрытия; стадию протекания смолы, состоящую в том, что формируют отверстие притока полимерной смолы на участке материала покрытия, который распложен рядом с открытым участком, и обеспечивают проток накопленной в резервуаре полимерной смолы в дефектный участок полости через отверстие притока полимерной смолы и открытый участок в результате давления вакуума внутри определенного пространства; и стадию отверждения полимерной смолы, состоящую в отверждении смолы, которая протекла в участок дефектной полости.

Список литературы

Патентная литература

Патентный документ 1: Публикация японского патента (JP-A-Heisei 07-137154)

Патентный документ 2: Публикация японского патента (JP-P2003-39455A)

Патентный документ 3: Публикация японского патента (JP-P2004-203021A)

Патентный документ 4: Публикация японского патента (JP-P2005-271247A)

Патентный документ 5: Публикация японского патента (JP-P2006-187897A)

Раскрытие изобретения

Цель настоящего изобретения состоит в изготовлении композитного материала путем отверждения полимерной смолы для получения устройства изготовления композитного материала и способа изготовления композитного материала, которые снижают ухудшение прочности композитного материала.

Другая цель настоящего изобретения состоит в изготовлении композитного материала путем отверждения полимерной смолы для обеспечения устройства изготовления композитного материала и способа изготовления композитного материала, которые более надежно позволяют исправлять композитный материал до отверждения полимерной смолы, снижая, таким образом, ухудшение прочности композитного материала в результате исправления.

Другая цель настоящего изобретения состоит в изготовлении композитного материала путем отверждения полимерной смолы для получения устройства изготовления композитного материала и способа изготовления композитного материала, которые более надежно исправляют композитный материал при меньших затратах до отверждения полимерной смолы, уменьшая ухудшение прочности композитного материала в результате исправления.

Способ изготовления композитного материала в соответствии с настоящим изобретением включает в себя: стадию формирования отверстия всасывания в пленках эластичного мешка для герметизации пространства, в котором волокно пропитывают полимерной смолой, после начала пропитки полимерной смолой; стадию закрывания отверстия всасывания пластиной, в которой сформировано множество отверстий; и стадию всасывания полимерной смолы через пластину из пространства. В соответствии со способом изготовления композитного материала возможно исправлять дефект, который возникает, когда волокна пропитывают полимерной смолой, не вызывая нарушение порядка и повреждение волокон и до отверждения смолы. В композитном материале, сформированном из материала, исправленного описанным выше способом, прочность исправленного участка является более высокой, а именно отсутствует ухудшение прочности, получаемое при исправлении после отверждения, и, таким образом, такой материал является предпочтительным по сравнению с композитным материалом, который исправили после отверждения смолы.

Способ изготовления композитного материала в соответствии с настоящим изобретением дополнительно включает в себя: стадию формирования отверстия впрыска в пленке эластичного мешка; и стадию впрыска полимерной смолы в пространство через отверстие впрыска, в то время как полимерную смолу всасывают через отверстие всасывания. В соответствии со способом изготовления композитного материала дефектный участок может быть более надежно пропитан полимерной смолой.

Способ изготовления композитного материала в соответствии с настоящим изобретением дополнительно включает в себя: стадию всасывания полимерной смолы через порт всасывания, отличный от отверстия всасывания; и стадию впрыска полимерной смолы через порт впрыска, отличный от отверстия впрыска. Предпочтительно, чтобы полимерная смола всасывалась через отверстие всасывания, и полимерную смолу впрыскивали в пространство через отверстие впрыска, в то время как полимерную смолу всасывают через порт всасывания и полимерную смолу впрыскивают в пространство через порт впрыска.

Способ изготовления композитного материала в соответствии с настоящим изобретением дополнительно включает в себя стадию определения положения в пространстве, в котором возник дефект, в то время как полимерную смолу всасывают через порт всасывания и полимерную смолу впрыскивают в пространство через порт впрыска.

Способ изготовления композитного материала в соответствии с настоящим изобретением дополнительно включает в себя стадию закрывания отверстия, сформированного в пленке эластичного мешка в непосредственной близости от положения. Стадия всасывания полимерной смолы через пластину предпочтительно выполняется после закрывания отверстия.

Способ изготовления композитного материала в соответствии с настоящим изобретением дополнительно включает в себя: стадию формирования большого отверстия в другой пленке эластичного мешка для герметизации пространства; и стадию герметизации большого отверстия пленкой эластичного мешка после установки средства направления смолы в пространство через большое отверстие. В этом случае отверстие впрыска предпочтительно сформировать в непосредственной близости к средству направления смолы.

Устройство изготовления композитного материала в соответствии с настоящим изобретением включает в себя: всасывающий инструмент, установленный на отверстии всасывания, сформированном в пленке эластичного мешка, для герметизации пространства, в котором волокна пропитаны полимерной смолой; и устройство всасывания полимерной смолы, подключенное к всасывающему инструменту через всасывающую трубку. Всасывающий инструмент включает в себя: основной участок всасывающего инструмента, в котором сформирована полость всасывания, соединенная с внутренним пространством всасывающей трубки; и пористый участок всасывания, в котором сформировано множество отверстий, которые соединяют полость и пространство. Устройство всасывания полимерной смолы всасывает полимерную смолу через пористый участок всасывания. Устройство изготовления композитного материала может всасывать полимерную смолу, которая пропитала волокна, не нарушая порядок и не повреждая волокна. В результате устройство изготовления композитного материала позволяет исправлять дефект, который возникает во время пропитки волокон полимерной смолой, до отверждения полимерной смолы. В композитном материале, сформированном из материала, исправленного описанным выше способом, прочность исправленного участка является более высокой, а именно отсутствует ухудшение прочности, получаемое при исправлении после отверждения, и, таким образом, материал является предпочтительным по сравнению с композитным материалом, который исправляли после отверждения смолы.

Устройство исправления композитного материала в соответствии с настоящим изобретением включает в себя: впрыскивающий инструмент, установленный на отверстии впрыска, сформированном в пленке эластичного мешка; и устройство впрыска полимерной смолы, соединенное с впрыскивающим инструментом через трубку для впрыска. Впрыскивающий инструмент включает в себя: основной участок впрыскивающего инструмента, в котором сформирована полость впрыска, соединенная с внутренним пространством трубки для впрыска; и пористый участок впрыска, в котором сформировано множество отверстий для соединения полости для впрыска и пространства. Устройство впрыска полимерной смолы выполняет впрыск полимерной смолы в пространство через пористый участок впрыска. В случае, когда дефект, который возникает во время пропитки волокон полимерной смолой, исправляют до отверждения смолы, устройство изготовления композитного материала позволяет надежно пропитывать дефектный участок полимерной смолой.

Всасывающий инструмент можно использовать как инструмент впрыска. Таким образом, инструмент впрыска и всасывающий инструмент могут быть изготовлены при более низких затратах.

Инструмент в соответствии с настоящим изобретением включает в себя: основной участок, в котором сформирована полость; соединительный участок, соединенный с трубкой для соединения полости с внутренней частью трубки; и пористый участок. Когда инструмент устанавливают на пленку эластичного мешка для герметизации пространства, в котором выполняют пропитку волокон полимерной смолой, пористый участок располагают между полостью и пространством. На пористом участке сформировано множество отверстий, соединяющих полость и пространство друг с другом. В соответствии с этим инструментом, становится возможным исправлять дефект, который возникает, когда волокна пропитывают полимерной смолой, не вызывая нарушение порядка и повреждения волокон и до отверждения смолы. В композитном материале, сформированном из материала, исправленного описанным выше способом, прочность исправленного участка является высокой, а именно отсутствует ухудшение прочности, получаемое при исправлении после отверждения, и, таким образом, такой материал является предпочтительным по сравнению с композитным материалом, который исправляли после отверждения полимерной смолы.

Когда композитный материал изготовляют путем отверждения полимерной смолы, устройство изготовления композитного материала и способ изготовления композитного материала в соответствии с настоящим изобретением позволяют исправлять композитный материал без нарушения прочности до отверждения полимерной смолы.

Краткое описание чертежей

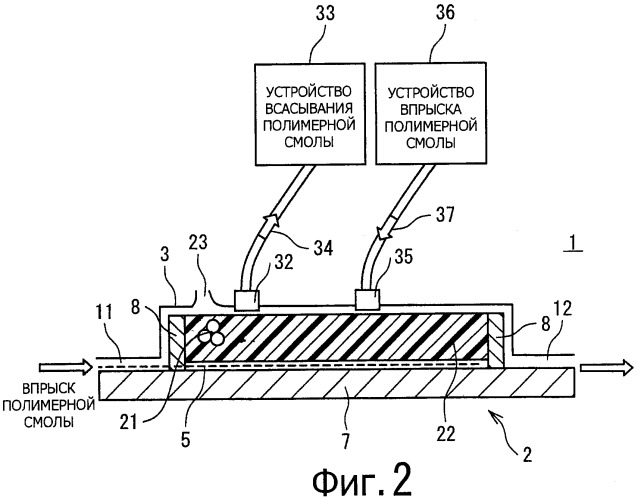

На фиг.1 показан вид в разрезе, представляющий инструмент для формирования композитного материала;

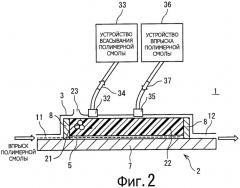

на фиг.2 показана блок-схема, представляющая устройство изготовления композитного материала, которое устанавливают на инструменте формирования композитного материала, когда обнаруживают полость;

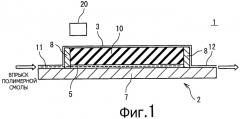

на фиг.3 показана блок-схема, представляющая устройство изготовления композитного материала, которое устанавливают на инструмент формирования композитного материала, когда обнаруживают участок с плохой пропиткой;

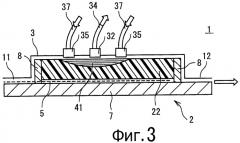

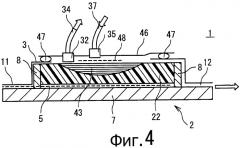

на фиг.4 показана блок-схема, представляющая устройство изготовления композитного материала, которое устанавливают на инструмент формирования композитного материала, когда обнаруживают относительно большой участок плохой пропитки;

на фиг.5 показан вид в перспективе, представляющий всасывающий инструмент;

на фиг.6 показан вид в разрезе, представляющий всасывающий инструмент;

на фиг.7 показана блок-схема последовательности операций, представляющая способ изготовления композитного материала;

на фиг.8 показана блок-схема последовательности операций, представляющая способ изготовления композитного материала для случая, когда обнаруживают полость;

на фиг.9 показана блок-схема последовательности операций, представляющая способ изготовления композитного материала для случая, когда обнаруживают участок с плохой пропиткой; и

на фиг.10 показана блок-схема последовательности операций, представляющая способ изготовления композитного материала для случая, когда обнаруживают относительно большой участок с плохой пропиткой.

Осуществление изобретения

Устройство изготовления композитного материала в соответствии с настоящим изобретением будет описано со ссылкой на приложенные чертежи. На фиг.1 показан вид в разрезе, представляющий конфигурацию устройства изготовления композитного материала в соответствии с вариантом осуществления настоящего изобретения. Устройство 1 изготовления композитного материала в соответствии с вариантом осуществления включает в себя инструмент формования композитного материала, имеющий форму 2 и средство 5 направления смолы на стороне впрыска. Как показано на фиг.1, форма 2 имеет участок 7 пластины и боковые участки 8. Участок 7 пластины изготовлен из металла, композитного материала или полимерной смолы, причем форма пластины выбирается так, чтобы формуемый композитный материал имел требуемую форму. Участок 7 пластины определяет участок дна формы 2. Боковые участки 8 закреплены на участке 7 пластины. Таким образом, боковые участки 8 определяют боковые участки формы 2. Хотя это не показано на чертеже, боковые участки 8 сформированы по четырем сторонам участка 7 пластины для формирования пространства для пропитки, имеющего отверстие на верхней стороне. Формы боковых участков 8 на участке 7 пластины грубо определяют плоскую форму композитного материала, который должен быть изготовлен. Кроме того, изменения в высоте боковых участков 8 грубо определяет форму композитного материала в направлении высоты. Армирующее волокно 10, которое должно быть пропитано, помещают в пространство для пропитки. После этого форму 2 герметизируют пленкой 3 эластичного мешка.

В форме 2 дополнительно предусмотрен порт 11 впрыска и порт 12 всасывания. Порт 11 впрыска проникает через боковой участок 8 для соединения устройства впрыска полимерной смолы (не показано) и пространства для пропитки формы 2. Устройство впрыска полимерной смолы выполняет впрыск полимерной смолы в пространство для пропитки через порт 11 впрыска. Порт 12 всасывания соединяет устройство всасывания полимерной смолы (не показано) и пространство для пропитки. Устройство всасывания полимерной смолы выполняет откачку воздуха из герметичного пространства для пропитки через порт 12 всасывания и откачивает впрыскиваемую полимерную смолу из пространства для пропитки наружу.

Также возможно выполнить форму 2 в конфигурации, в которой не используются боковые участки 8. В этом случае пространство для пропитки представляет собой внутреннее пространство, которое герметизировано участком 7 пластины и пленкой 3 эластичного мешка и в котором размещают армирующее волокно 10, предназначенное для пропитки. Порт 11 впрыска соединяет пространство для пропитки и устройство впрыска полимерной смолы (не показано), и порт 12 всасывания соединяет пространство для пропитки и устройство для откачки полимерной смолы (не показано).

В качестве альтернативы, боковые участки 8 могут быть изготовлены из гибкого материала или материала неопределенной формы. Например, доступны такие материалы, как резина, воск, пластиковый материал и герметик.

Средство 5 направления смолы на стороне впрыска сформировано в виде сетки в нижней части пространства для пропитки и способствует равномерному впрыску полимерной смолы из устройства впрыска смолы в пространство для пропитки через порт 11 впрыска. В данном примере средство 5 направления смолы может быть предусмотрено не в нижней части пространства для пропитки, а на верхнем участке. В этом случае, предпочтительно, чтобы порт 11 впрыска также был расположен на верхнем участке и был соединен со средством 5 направления смолы.

Армирующее волокно 10 включает в себя участок волокна. На участке волокна тканое волокно, изготовленное из углеродного волокна, ламинируют. Следует отметить, что участок волокна также может быть изготовлен из другого волокна, кроме углеродного волокна, такого как стекловолокно или арамидное волокно.

Как показано на фиг.2, полость 21 может образоваться в связующем материале 22, армированном волокном полимерной смолы, который должен быть получен, когда армирующее волокно 10 пропитывают полимерной смолой. Полость 21 включает в себя мелкие пузырьки газа. Полость 21 проявляет тенденцию формирования, когда в состав впрыскиваемой полимерной смолы входит летучий компонент или когда в пленке 3 эластичного мешка образуется отверстие 23 утечки.

Кроме того, дефект недостаточной пропитки может образоваться в связующем материале 22 армированной волокном полимерной смолы во время пропитки полимерной смолой. Дефект недостаточной пропитки представляет собой участок, на котором углеродное волокно открыто из-за недостаточной пропитки полимерной смолой. На фиг.3 показан связующий материал 22 армированной волокном полимерной смолы, в котором образовался участок 41 недостаточной пропитки.

Кроме того, в связующем материале 22 армированной волокном полимерной смолы может образоваться относительно большой дефект недостаточной пропитки. На фиг.4 показан связующий материал 22 армированной волокном полимерной смолы, в котором образовался относительно большой участок 43 недостаточной пропитки. Участок 43 недостаточной пропитки образован в связующем материале 22 армированной волокном полимерной смолы в непосредственной близости к пленке 3 эластичного мешка.

Как показано на фиг.1, устройство 1 изготовления композитного материала дополнительно включает в себя устройство 20 для обследования, предназначенное для обследования на наличие полостей или дефекта недостаточной пропитки. Устройство 20 обследования, например, представляет собой устройство формирования изображения и снимает изображение пространства для пропитки сверху для обнаружения полости или дефектов на основе изображения, в случае, когда пленка 3 эластичного мешка является прозрачной. Кроме того, предпочтительно, чтобы устройство 20 обследования было выполнено с возможностью распознавания координат положения в плоскости пространства для пропитки и передачи положения полости или тому подобное. В случае, когда пространство для пропитки большое, устройство 20 обследования может перемещаться по координатам по плоскости и определять координаты положения в соответствии с этим движением. Кроме того, устройство 20 обследования может представлять собой устройство неразрушающего обследования, такое как ультразвуковое испытательное устройство. В соответствии с этим возможно определить не только дефект на поверхности, но также полость или подобное внутри. Предпочтительно, чтобы устройство 20 обследования было выполнено с возможностью работы не только после окончания пропитки, но также и во время процесса пропитки.

Способ будет описан для случая, когда полость 21 определили, как показано на фиг.2.

Устройство 1 изготовления композитного материала включает в себя всасывающий инструмент 32, устройство 33 всасывания полимерной смолы, всасывающую трубку 34, инструмент 35 впрыска, устройство 36 впрыска полимерной смолы и трубку 37 впрыска. После начала пропитки полимерной смолой, например, во время пропитки полимерной смолой, отверстие формируется в пленке 3 эластичного мешка, и всасывающий инструмент 32 закрепляют в отверстии. Устройство 33 всасывания полимерной смолы соединяют с всасывающим инструментом 32 через всасывающую трубку 34. После того как начнется пропитка полимерной смолой, например, в течение пропитки полимерной смолой, в пленке 3 эластичного мешка формируют отверстие, и инструмент 35 впрыска закрепляют в отверстии. Устройство 36 впрыска полимерной смолы соединяют с инструментом 35 впрыска через трубку 37 впрыска.

Как показано на фиг.2, когда полость 21 обнаруживают в связующем материале 22 армированной волокном полимерной смолы, всасывающий инструмент 32 располагают в пленке 3 эластичного мешка в непосредственной близости к положению, в котором сформировалась полость 21. Когда обнаруживают полость 21, инструмент 35 впрыска устанавливают на пленке 3 эластичного мешка, в непосредственной близости к положению, в котором сформировалась полость 21. Инструмент 35 впрыска располагают таким образом, чтобы расстояние между положением полости 21 и инструментом 35 впрыска было больше, чем расстояние между положением полости 21 и всасывающим инструментом 32.

После того как отверстие 23 утечки в пленке 3 эластичного мешка закрывают, пользователь включает устройство 33 всасывания полимерной смолы для выполнения откачки воздуха из пространства для пропитки через всасывающий инструмент 32 и всасывающую трубку 34, и всасывает полимерную смолу из пространства для пропитки наружу. Пользователь включает устройство 36 впрыска полимерной смолы для впрыска полимерной смолы в пространство для пропитки через инструмент 35 впрыска и трубку 37 впрыска. В результате полость заполняется полимерной смолой. В это время может осуществляться впрыск полимерной смолы в пространство для пропитки через порт 11 впрыска и откачка воздуха может осуществляться в герметичном пространстве для пропитки через порт 12 всасывания. В качестве альтернативы, впрыск полимерной смолы через порт 11 впрыска и откачка через порт 12 всасывания 12 могут быть остановлены или закончены.

Как показано на фиг.3, бывает случай, когда устройство 20 обследования обнаруживает дефект при пропитке полимерной смолой армированного волокна 10, который образовался при пропитке полимерной смолой. Дефект пропитки полимерной смолой представляет собой участок, в котором углеродное волокно является оголенным из-за недостаточной пропитки полимерной смолой. Когда обнаруживают участок 41 недостаточной пропитки в связующем материале 22 армированной волокном полимерной смолы, в пленке 3 эластичного мешка формируют отверстие в положении, соответствующем центру области, в которой сформировался участок 41 недостаточной пропитки, и всасывающий инструмент 32 устанавливают в это отверстие. Когда участок 41 недостаточной пропитки обнаруживают в связующем материале 22 армированной волокном полимерной смолы, отверстия формируют в пленке 3 эластичного мешка во множестве положений, соответствующих внешней кромке области, в которой сформировался участок 41 недостаточной пропитки, и инструменты 35 впрыска помещают в эти отверстия. Пользователь включает устройство всасывания полимерной смолы (не показано), соединенное с всасывающей трубкой 34, для откачки воздуха из пространства для пропитки и откачивает полимерную смолу из пространства для пропитки наружу через всасывающий инструмент 32 и всасывающую трубку 34. Пользователь включает устройство впрыска полимерной смолы (не показано), соединенное с трубками 37 впрыска, для впрыска полимерной смолы в пространство для пропитки через инструменты 35 впрыска и трубки 37 впрыска. В результате участок 41 с недостаточной пропиткой будет пропитан полимерной смолой. В это время может быть выполнен впрыск полимерной смолы в пространство для пропитки через порт 11 впрыска, и откачка воздуха может быть выполнена в герметичном пространстве для пропитки через порт 12 всасывания. В качестве альтернативы, впрыск полимерной смолы через порт 11 впрыска и откачка воздуха через порт 12 всасывания могут быть остановлены или закончены.

Кроме того, устройство 20 обследования может обнаружить формирование относительно больших дефектов с недостаточной пропиткой. На фиг.4 показан связующий материал 22 армированной волокном полимерной смолы, в котором сформировался относительно большой участок 43 с недостаточной пропиткой. Участок 43 с недостаточной пропиткой сформировался в связующем материале 22 армированной волокном полимерной смолы, в непосредственной близости к пленке 3 эластичного мешка. В этом случае пленку 3 эластичного мешка срезают таким образом, чтобы открыть большой участок дефекта с недостаточной пропиткой. Как показано на фиг.4, устройство 1 для изготовления композитного материала включает в себя пленку 46 эластичного мешка, герметик 47 и средство 48 направления смолы. Пленка 46 эластичного мешка закрывает отверстие, сформированное в пленке 3 эластичного мешка, в непосредственной близости к участку 43 с недостаточной пропиткой, в соответствии с участком 43 с недостаточной пропиткой. Герметик 47 размещают в зазоре между пленкой 46 эластичного мешка и оставшейся пленкой 3 эластичного мешка, и он находится в плотном контакте как с пленкой 46 эластичного мешка, так и с пленкой 3 эластичного мешка. Герметик 47 герметизирует зазор между пленкой 46 эластичного мешка и пленкой 3 эластичного мешка, для предотвращения попадания загрязнителя внутрь формы 2. Средство 48 направления смолы расположено на стороне пространства для пропитки от пленки 46 эластичного мешка в области, в которой сформирован участок 43 недостаточной пропитки.

Инструмент 35 впрыска расположен на пленке 46 эластичного мешка в центре области, в которой сформирован участок 43 недостаточной пропитки. Всасывающий инструмент 32 устанавливают на пленку 46 эластичного мешка на внешней кромке области, в которой сформировался участок 43 недостаточной пропитки, то есть устанавливают в области, в которой расположено средство 48 направления смолы.

Как упомянуто выше, всасывающий инструмент 32 расположен на месте, где ожидается в конечном итоге выполнить пропитку полимерной смолой. По этой причине положение всасывающего инструмента 32 может изменяться в зависимости от состояний дефекта.

Пользователь управляет устройством 33 всасывания полимерной смолы (не показано) для откачки воздуха из пространства для пропитки через всасывающий инструмент 32 и всасывающую трубку 34 и всасывает полимерную смолу из пространства для пропитки наружу. Пользователь управляет устройством 36 впрыска полимерной смолы (не показано) для впрыска полимерной смолы в пространство для пропитки через инструмент 35 впрыска и трубку 37 впрыска. В результате участок 43 с недостаточной пропиткой будет пропитан полимерной смолой. В это время впрыск полимерной смолы может осуществляться в пространство для пропитки через порт 11 впрыска и откачка воздуха может осуществляться в герметично закрытом пространстве для пропитки через порт 12 всасывания. В качестве альтернативы, впрыск полимерной смолы через порт 11 впрыска и откачка воздуха через порт 12 всасывания могут быть остановлены или закончены.

На фиг.5 показан всасывающий инструмент 32. Всасывающий инструмент 32 включает в себя основной участок 51 и участок 52 соединения. Основной участок 51 изготовлен из алюминия и имеет цилиндрическую форму. Участок 52 соединения изготовлен из алюминия и имеет цилиндрическую форму, диаметр которой меньше, чем у цилиндра основного участка 51. Участок 52 соединения соединен с участком основания цилиндра основного участка 51 таким образом, что участок 52 соединения объединяется с основным участком 51. Всасывающий инструмент 32 может быть изготовлен из другого металла, такого как нержавеющая сталь.

Как показано на фиг.6, полость 55 сформирована внутри основного участка 51. Канал 53 для потока сформирован на участке 52 соединения. Канал 53 для потока соединяет внешнее пространство с полостью 55. Всасывающий инструмент 32 дополнительно включает в себя участок 56 пористой пластины. Участок 56 пористой пластины, для которого требуется обеспечить жесткость, изготовлен из нержавеющей стали, и множество отверстий 57 сформированы на участке 56 пористой пластины. То есть, участок 56 пористой пластины изготовлен из перфорированного металла. Участок 56 пористой пластины расположен на основании цилиндра основного участка 51, противоположном основанию цилиндра, на котором сформирован участок 52 соединения. Отверстия 57 участка 56 пористой пластины соединяют пространство для пропитки с полостью 55 во время использования. Следует отметить, что участок 56 пористой пластины может быть заменен другой пластиной с множеством отверстий. Другая пластина представляет собой, например, проволочную сетку. Также возможно использовать элемент в форме блока, имеющего множество отверстий, для соединения пространства для пропитки с полостью 55 во время использования, вместо участка пористой пластины.

Всасывающий инструмент 32, при использовании, соединяют с пленкой 3 эластичного мешка, прикладывая двустороннюю ленту 58 на основание цилиндра основного участка 51, и герметик 59 наносят на нижнюю часть основного участка 51 для герметизации участка соединения. Двусторонняя лента 58 соединяет окружающий участок всасывающего инструмента 32, который окружает участок 56 пористой пластины, с окружающим участком, который окружает отверстие 61, сформированное в пленке 3 эластичного мешка. Двусторонняя лента 58 может быть заменена другим инструментом для соединения окружающего участка, который окружает участок 56 пористой пластины, и окружающего участка, который окружает отверстие 61. Другой инструмент представляет собой, например, клей. Герметик 59 плотно входит в контакт как с окружающим участком, который окружает участок 56 пористой пластины, так и с окружающим участком, который окружает отверстие 61. Герметик 59 герметизирует зазор между всасывающим инструментом 32 и пленкой 3 эластичного мешка, предотвращая попадание загрязнителей внутрь формы 2 через зазор и отверстие 61, и предотвращает травление воздуха в вакуум.

Инструмент 35 впрыска изготовлен так же, как и всасывающий инструмент 32. То есть, инструмент 35 впрыска включает в себя основной участок и участок соединения. Основной участок изготовлен из алюминия и сформирован с приданием ему цилиндрической формы. Участок с