Пресс-форма и способ ее изготовления

Иллюстрации

Показать всеГруппа изобретений относится к пресс-формам, предназначенным для получения антиотражающей структуры на изделии. Пресс-форма содержит гибкую полимерную пленку, расположенный на ней слой отверждаемой смолы и слой пористого оксида алюминия на слое отверждаемой смолы. Слой пористого оксида алюминия имеет обращенную рельефную структуру своей поверхности. Упомянутая структура имеет множество углублений. Размер углублений по двум осям, если смотреть в перпендикулярном направлении к поверхности, составляет не меньше 10 нм и меньше 500 нм. Гибкая пресс-форма может быть установлена на внешней поверхности основы в форме ролика. С помощью пресс-формы в форме ролика формируют антиотражающую структуру на поляризационной пластине. Для этого пластину перемещают относительно пресс-формы. При этом перед формированием структуры обеспечивают расположение поляризационной оси пластины параллельно периметру ролика, имеющему длину, которая равна 2πr, где r - радиус ролика. В результате обеспечивается упрощение изготовления гибкой пресс-формы. 4 н. и 11 з.п. ф-лы, 18 ил., 1 табл.

Реферат

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к пресс-форме и к способу изготовления данной пресс-формы. В данном описании «пресс-форма» включает в себя пресс-формы, которые предназначены для использования в различных способах обработки (штамповки и отливки), и иногда упоминается как матрица. Пресс-форму можно также использовать для печати (включающей в себя нанопечать).

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Устройства отображения для использования в телевизорах, сотовых телефонах и т.д. и оптические элементы, такие как объективы фотоаппаратов и т.д., обычно используют антиотражающую методику для снижения поверхностного отражения и увеличения передаваемого через них количества света. Это происходит потому, что, когда свет передают через границу раздела между средами с различными показателями преломления, например, когда свет падает на границу раздела между воздухом и стеклом, количество передаваемого света уменьшается, например, из-за отражения Френели, таким образом ухудшая видимость.

Антиотражающая методика, которая привлекла внимание в последние годы, формирует на поверхности подложки очень небольшую негладкую структуру, в которой интервал углублений или выступов не больше длины волны видимого света (λ = 380 нм - 780 нм). См. патентные документы 1 - 4. Двумерный размер выступа негладкой структуры, которая выполняет антиотражающую функцию, составляет не менее 10 нм и менее 500 нм.

В данном способе используют принцип так называемой рельефной структуры. Показатель преломления для света, который падает на подложку, непрерывно изменяется вдоль направления глубины углублений или выступов, от показателя преломления среды, на которую свет падает, к показателю преломления подложки, посредством чего предотвращают отражение в диапазоне длин волн, в котором необходимо применять антиотражение.

Рельефная структура имеет преимущество в том, что она может выполнять антиотражающую функцию с малой зависимостью от угла падения по широкому диапазону длин волн, а также что ее можно применять к множеству материалов и что негладкую структуру можно сформировать прямо на подложке. Также высокоэффективную антиотражающую пленку (или антиотражающую поверхность) можно обеспечивать за низкую цену.

В качестве способа формирования рельефной структуры привлекает внимание использование полученного с помощью анодирования слоя пористого оксида алюминия, который получают посредством анодирования (или «анодного окисления») алюминия (патентные документы 2-4).

Далее кратко описывают полученный с помощью анодирования слой пористого оксида алюминия, который получают посредством анодирования алюминия. Традиционно, способ формирования пористой структуры посредством анодирования привлекает внимание в качестве простого способа создания микропор масштаба нанометра (очень небольших углублений) в форме круглой колонны с регулярной структурой. Алюминиевую основу погружают в кислотный электролитический раствор серной кислоты, щавелевой кислоты, фосфорной кислоты и т.п. или в щелочной электролитический раствор, и ее используют в качестве анода при применении напряжения, которое вызывает окисление и растворение. Окисление и растворение одновременно происходят на поверхности алюминиевой основы для формирования окисной пленки, которая имеет микропоры на своей поверхности. Микропоры, которые имеют форму круглой колонны, ориентированы по вертикали к окисной пленке и имеют самоорганизуемую регулярную структуру при определенных условиях (напряжении, типе электролита, температуре и т.д.). Таким образом, этот полученный с помощью анодирования слой пористого оксида алюминия, как ожидают, можно будет применять к широкому разнообразию функциональных материалов.

Слой пористого оксида алюминия, сформированный при определенных условиях, включает в себя ячейки в форме в общем случае правильного шестиугольника, которые имеют наиболее близко упакованную двумерную структуру, если смотреть в перпендикулярном направления к поверхности пленки. Каждая из ячеек имеет микропору в своем центре. Структура микропор является периодической. Ячейки формируют в результате локального растворения и роста покрытия. Растворение и рост покрытия одновременно происходит внизу микропор (упоминается как барьерный слой). Как известно, размер ячеек, т.е. интервал между смежными микропорами (расстояние между центрами), приблизительно равен удвоенной толщине барьерного слоя и приблизительно пропорционален напряжению, которое подают во время анодирования. Также известно, что диаметр микропор зависит от типа, концентрации, температуры и т.д. электролитического раствора, но обычно он равен 1/3 размера ячейки (длины самой длинной диагонали ячейки, если смотреть в вертикальном направлении к поверхности пленки). Такие микропоры пористого оксида алюминия могут составлять структуру, которая имеет высокую правильность (периодичность) при определенных условиях, структуру, правильность которой ухудшается до некоторой степени в зависимости от условий, или неправильную (непериодическую) структуру.

Патентный документ 2 раскрывает способ создания антиотражающей пленки (антиотражающей поверхности) с использованием матрицы, которая имеет полученную с помощью анодирования пленку пористого оксида алюминия на своей поверхности.

Патентный документ 3 раскрывает методику формирования конических углублений с непрерывно изменяющимися диаметром пор, повторяя процесс анодирования алюминия и увеличения диаметра поры.

Данный заявитель раскрывает в патентном документе 4 методику формирования антиотражающей пленки с использованием слоя оксида алюминия, в который очень небольшие углубления имеют ступенчатые боковые поверхности.

Как описано в патентных документах 1, 2 и 4, с помощью обеспечения негладкой структуры (макроструктуры), которая больше рельефной структуры (микроструктуры), в дополнение к рельефной структуре, антиотражающую пленку (антиотражающую поверхность) можно обеспечивать антибликовой функцией. Двумерный размер выступа негладкой структуры, которая может выполнять антибликовую функцию, равен не меньше 1 мкм и меньше 100 мкм. Все раскрытия патентных документов 1, 2 и 4 представлены для справки.

Использование такой полученной с помощью анодирования пористой алюминиевой пленки может облегчать изготовление пресс-формы, которую используют для формирования рельефной структуры на поверхности (в дальнейшем, «рельефной пресс-формы»). В частности, как описано в патентных документах 2 и 4, когда поверхность полученной с помощью анодирования алюминиевой пленки, когда сформирована, используется в качестве пресс-формы без каких-либо изменений, достигают большого эффекта сокращения стоимости изготовления. Структура поверхности рельефной пресс-формы, с помощью которой можно формировать рельефную структуру, в данной работе упоминается как «инвертированная (обращенная) рельефная структура».

Патентный документ 5 описывает способ изготовления полимерной пресс-формы в форме ролика (полимерного ролика пресс-формы), который предназначен для использования при изготовлении поверхности линзы, как описано ниже. Сначала металлическую пресс-форму, изготовленную с помощью механической обработки, которая имеет инвертированную форму к форме линзы, прижимают к основе в форме пленки (пленке основы), которая имеет слой силиконовой смолы, таким образом формируя пресс-форму в форме пленки (пленку пресс-формы), которая имеет форму линзы (первый перенос). Затем термореактивную смолу обеспечивают между пленкой пресс-формы и железной цилиндрической основой, в то время как пленку пресс-формы наматывают вокруг железной цилиндрической основы, и смолу обрабатывают для термоотверждения с помощью тепла. После этого пленку пресс-формы отделяют, посредством чего получают пластиковый ролик пресс-формы, который имеет форму, которая является обратной к форме линзы (второй перенос).

Изготовление рельефной пресс-формы в форме ролика (рельефный ролик пресс-формы), основываясь на способе изготовления, который описан в патентном документе 5, с использованием рельефной пресс-формы, изготовленной с использованием пленки пористого оксида алюминия, которая описана в патентных документах 2 и 4, требует выполнения этапа переноса по меньшей мере дважды. Поэтому процесс изготовления становится сложным. Так как негладкая структура рельефной пресс-формы более мелкая, чем негладкая структура поверхности линзы, описанная в патентном документе 5, выполнение этапа переноса дважды может увеличивать вероятность того, что негладкая структура не будет точно перенесена.

СПИСОК БИБЛИОГРАФИЧЕСКИХ ССЫЛОК

ПАТЕНТНАЯ ЛИТЕРАТУРА

Патентный документ 1: выложенная публикация японской национальной фазы PCT № 2001-517319

Патентный документ 2: выложенная публикация японской национальной фазы PCT № 2003-531962

Патентный документ 3: выложенная публикация японского патента № 2005-156695

Патентный документ 4: WO 2006/059686

Патентный документ 5: выложенная публикация японского патента №2000-334745

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ТЕХНИЧЕСКАЯ ПРОБЛЕМА

Ввиду вышеизложенного обстоятельства, автор провел исследования относительно получения гибкой рельефной пресс-формы, форму которой можно изменять в форму ролика. Данный изобретатель попытался изготовить рельефную пресс-форму с помощью использования алюминиевого слоя, сформированного на поверхности гибкой полимерной пленки, и столкнулся с проблемой, что адгезия между алюминиевым слоем и полимерной пленкой была недостаточна.

Настоящее изобретение было задумано с целью решения указанной выше проблемы. Одной из основных целей настоящего изобретения является обеспечение способа легкого получения гибкой рельефной пресс-формы.

РЕШЕНИЕ ПРОБЛЕМЫ

Гибкая пресс-форма настоящего изобретения включает в себя: гибкую полимерную пленку; слой отверждаемой смолы, обеспечиваемый на поверхности полимерной пленки; и слой пористого оксида алюминия, обеспечиваемый на слое отверждаемой смолы, слой пористого оксида алюминия имеет обращенную (инвертированную) рельефную структуру своей поверхности, где обращенная (инвертированная) рельефная структура имеет множество углублений, двумерный размер которых, если смотреть в перпендикулярном направления к поверхности, составляет не меньше 10 нм и менее 500 нм.

В одном из вариантов осуществления слой отверждаемой смолы содержит акриловую смолу.

В одном из вариантов осуществления неорганическую подложку обеспечивают между слоем отверждаемой смолы и слоем пористого оксида алюминия.

В одном из вариантов осуществления неорганическая подложка содержит SiO2.

В одном из вариантов осуществления толщина неорганической подложки составляет не меньше 50 нм и не больше 300 нм.

В одном из вариантов осуществления буферный слой, который содержит алюминий, обеспечивают между неорганической подложкой и слоем пористого оксида алюминия.

В одном из вариантов осуществления слой отверждаемой смолы содержит кремний.

В одном из вариантов осуществления поверхность слоя отверждаемой смолы имеет выступ, двумерный размер которого не меньше 1 мкм и менее 100 мкм.

В одном из вариантов осуществления поверхность слоя отверждаемой смолы имеет периодическую негладкую структуру.

Ролик пресс-формы настоящего изобретения включает в себя гибкую пресс-форму, которая имеет описанную выше конфигурацию, и основу в форме ролика, причем гибкую пресс-форму устанавливают на внешнюю поверхность основы в форме ролика.

В одном из вариантов осуществления гибкую пресс-форму размещают таким образом, что существует промежуток между одним концом и другим концом.

Способ формирования антиотражающей структуры настоящего изобретения включает стадии: обеспечивают описанные выше ролик пресс-формы и поляризационную пластину; и перемещают поляризационную пластину относительно ролика пресс-формы таким образом, чтобы поляризационная ось поляризационной пластины была параллельна к направлению периметра ролика пресс-формы перед формированием рельефной структуры на поляризационной пластине.

В одном из вариантов осуществления поляризационная пластина имеет прямоугольную форму и длина периметра ролика пресс-формы больше, чем длинная сторона поляризационной пластины.

Способ получения гибкой пресс-формы настоящего изобретения - способ получения гибкой пресс-формы, которая имеет инвертированную рельефную структуру своей поверхности, инвертированная рельефная структура имеет множество углублений, двумерный размер которых, если смотреть в перпендикулярном направлении к поверхности, составляет не меньше 10 нм и менее 500 нм, данный способ включает стадии: (a) обеспечивают основу пресс-формы, которая включает в себя гибкую полимерную пленку, слой отверждаемой смолы, обеспеченный на поверхности полимерной пленки, и алюминиевый слой, обеспечиваемый на слое отверждаемой смолы; (b) частично анодируют алюминиевый слой для формирования слоя пористого оксида алюминия, который имеет множество очень небольших углублений; (c) после стадии (b) вводят в контакт слой пористого оксида алюминия с травильным раствором, таким образом увеличивая множество очень небольших углублений слоя пористого оксида алюминия; и (d) после этапа (c) дополнительно анодируют слой пористого оксида алюминия так, чтобы увеличить размер множества очень небольших углублений.

В одном из вариантов осуществления этап (c) и этап (d) дополнительно выполняют после этапа (d).

Способ изготовления ролика пресс-формы настоящего изобретения включает в себя этапы: (e) обеспечивают ролик-основу и гибкую пресс-форму, которая имеет описанную выше конфигурацию; и (f) после этапа (e) устанавливают гибкую пресс-форму на внешнюю поверхность ролика-основы.

В одном из вариантов осуществления полимерная пленка имеет рифленые края.

ПОЛЕЗНЫЙ ЭФФЕКТ ИЗОБРЕТЕНИЯ

Согласно настоящему изобретению, обеспечивают способ легкого изготовления гибкой рельефной пресс-формы.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

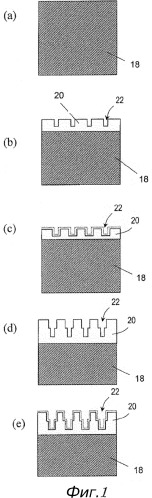

[Фиг. 1] (a)-(e) представляет собой схематичный вид в разрезе, предназначенный для иллюстрации способа получения пресс-формы согласно варианту осуществления настоящего изобретения.

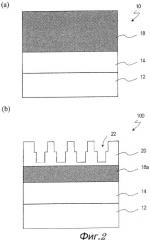

[Фиг. 2] (a) представляет собой схематичный вид в разрезе основы 10 пресс-формы, которая предназначена для использования в способе изготовления пресс-формы согласно варианту осуществления настоящего изобретения; (b) - схематический вид в разрезе рельефной пресс-формы 100, которую получают, используя основу 10 пресс-формы.

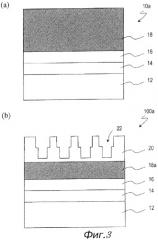

[Фиг. 3] (a) представляет собой схематичный вид в разрезе основы 10a пресс-формы, которая предназначена для использования в способе получения пресс-формы согласно варианту осуществления настоящего изобретения; (b) - схематичный вид в разрезе рельефной пресс-формы 100a, которую получают, используя основу 10a пресс-формы.

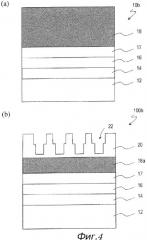

[Фиг. 4] (a) представляет собой схематичный вид в разрезе основы 10b пресс-формы, которая предназначена для использования в способе изготовления пресс-формы согласно варианту осуществления настоящего изобретения; (b) - схематический вид в разрезе рельефной пресс-формы 100b, которую изготавливают, используя основу 10b пресс-формы.

[Фиг. 5] (a)-(c) представляет собой схематичный вид в разрезе, предназначенный для иллюстрации способа изготовления пресс-формы 100c согласно варианту осуществления настоящего изобретения.

[Фиг. 6] - вид в разрезе основы 30A пресс-формы сравнительного примера 1.

[Фиг. 7] - изображение, полученное с помощью SEM (сканирующего электронного микроскопа), поверхности слоя пористого оксида алюминия основы 10 пресс-формы из примера 1 изобретения.

[Фиг. 8] - вид в разрезе основы 30B пресс-формы сравнительного примера 2.

[Фиг. 9] (a) и (b) представляет собой изображения, полученные с помощью SEM, поверхности алюминиевого слоя основы 10b пресс-формы примера 2 изобретения: (a) - изображение, полученное с помощью SEM, сделанное сразу после формирования алюминиевого слоя; (b) - изображение, полученное с помощью SEM, сделанное после погружения в водный раствор фосфорной кислоты.

[Фиг. 10] (a) и (b) представляет собой изображения, полученные с помощью SEM, поверхности алюминиевого слоя основы 30B пресс-формы сравнительного примера 2: (a) - изображение, полученное с помощью SEM, сделанное сразу после формирования алюминиевого слоя; (b) - изображение, полученное с помощью SEM, сделанное после погружения в водный раствор фосфорной кислоты.

[Фиг. 11] (a)-(c) представляет собой схематичный вид в разрезе, предназначенный для иллюстрации способа изготовления ролика 200 пресс-формы.

[Фиг. 12] (a)-(h) представляет собой схематичные виды в разрезе, предназначенные для иллюстрации способа изготовления гибкой пресс-формы 100 и ролика 200 пресс-формы, который включает в себя гибкую пресс-форму 100.

[Фиг. 13] (a) и (b) представляет собой схематичные изображения в перспективе, предназначенные для иллюстрации способа формирования антиотражающей структуры на поляризационной пластине 70.

[Фиг. 14] - вид в разрезе пресс-формы 100d согласно варианту осуществления настоящего изобретения.

[Фиг. 15] (a)-(c) представляет собой схематические виды в разрезе, предназначенные для иллюстрации способа изготовления 10d основы пресс-формы, которая используется для изготовления пресс-формы 100d согласно варианту осуществления настоящего изобретения.

[Фиг. 16] - вид в разрезе пленки 10e' основы.

[Фиг. 17] (a) и (b) представляет собой схематичные виды в разрезе, предназначенные для иллюстрации структуры стыка ролика пресс-формы.

[Фиг. 18] - вид в разрезе пленки 70f основы.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

Далее рельефная пресс-форма и способ получения рельефной пресс-формы согласно варианту осуществления настоящего изобретения описаны в отношении чертежей. Следует отметить, что настоящее изобретение не ограничено вариантами осуществления, которые описаны ниже.

Сначала, как показано на фиг. 1 (a), обеспечивают основу пресс-формы, которая имеет алюминиевый слой (слой Al) на своей поверхности. На фиг. 1 (a)-1 (e), для простоты, показан только слой 18 Al. Слой 18 Al формируют с помощью напыления, используя, например, алюминиевый электрод (мишень) с чистотой 99,99 массовых % или выше. Толщина слоя 18 Al - например, 1000 нм (1 мкм). Толщина слоя 18 Al предпочтительно не меньше 100 нм с целью получения полученного с помощью анодирования слоя оксида алюминия, который имеет структуру поверхности для использования в качестве рельефной пресс-формы. С точки зрения эффективности она предпочтительно должна быть не больше 3000 нм.

Способ получения пресс-формы варианта осуществления настоящего изобретения характеризуется использованием основы 10 пресс-формы, показанной на фиг. 2 (a). Как показано на фиг. 2 (a), основа 10 пресс-формы включает в себя гибкую полимерную пленку 12, слой 14 отверждаемой смолы, обеспеченный на поверхности полимерной пленки 12, и алюминиевый слой 18, обеспеченный на слое 14 отверждаемой смолы. Основа 10 пресс-формы будет подробно описана позже.

Затем часть слоя 18 Al (поверхностную часть) анодируют при предопределенных условиях для формирования слоя 20 пористого оксида алюминия, который имеет микропоры 22, как показано на фиг. 1 (b). Размером микропор 22, плотностью формирования микропор 22, глубиной микропор 22 и т.д. можно управлять с помощью условий анодирования (например, формовочного напряжения, типа и концентрации электролитического раствора, продолжительности анодирования и т.д.). Управляя уровнем формовочного напряжения, можно управлять правильностью структуры микропор 22. Например, напряжение 80 В применяют в течение 40 секунд с использованием 0,1 моль водного раствора щавелевой кислоты при 20°C, посредством чего может быть получен слой 20 пористого оксида алюминия, в котором расстояние между смежными микропорами составляет 190 нм и который имеет толщину приблизительно 100 нм.

Следует отметить, что первоначально сформированный слой 20 пористого оксида алюминия можно удалять, когда это необходимо. Это происходит потому, что первоначально сформированный слой 20 пористого оксида алюминия может включать в себя много дефектов из-за влияния примесей и т.п. Толщина первоначально сформированного слоя 20 пористого оксида алюминия, который можно удалять, - предпочтительно не меньше 200 нм с точки зрения возможности повторения. С точки зрения эффективности он предпочтительно не больше 2000 нм. Как само собой разумеется, когда необходимо, первоначально сформированный слой 20 пористого оксида алюминия можно частично удалять (например, до определенной глубины от поверхности). Удаление слоя 20 пористого оксида алюминия может быть реализовано известным способом, например с помощью погружения в водный раствор фосфорной кислоты или смесь раствора фосфорной кислоты и хрома в течение предопределенного периода времени.

Затем слой 20 пористого оксида алюминия, который имеет микропоры 22, вводят в контакт с реактивом для травления оксида алюминия для стравливания предопределенного количества, таким образом, что диаметр микропор 22 увеличивается, как показано на фиг. 1 (c). Использование влажного травления на этом этапе обеспечивает существенное изотропное расширение пор в направлении стенок и барьерного слоя. Величиной травления (т.е. размером и глубиной микропор 22) можно управлять, корректируя тип и концентрацию травильного раствора и продолжительность травления. Травильный раствор, используемый в данном случае, может быть водным раствором органической кислоты, такой как фосфорная кислота, муравьиная кислота, уксусная кислота, лимонная кислота и т.п., 10 массовых %, или смесь раствора фосфорной кислоты и хрома.

После этого слой 18 Al снова частично анодируют таким образом, что микропоры 22 увеличиваются в глубину и толщина слоя 20 пористого оксида алюминия увеличивается, как показано на фиг. 1 (d). В данном случае увеличение микропор 22 начинается со дна ранее сформированных микропор 22, так что боковая поверхность микропор 22 имеет ступенчатую форму.

После этого, когда необходимо, слой 20 пористого оксида алюминия вводят в контакт с реактивом для травления оксида алюминия для дальнейшего травления таким образом, чтобы диаметр микропор 22 дополнительно увеличивался, как показано на фиг. 1 (e). Травильный раствор, используемый на этом этапе, может предпочтительно быть описанным выше травильным раствором. Фактически можно использовать ту же самую ванну для травления.

Таким образом, поочередно повторяя этап анодирования (фиг. 1 (b)) и этап травления (фиг. 1 (c)), как описано выше, можно получать слой 20 пористого оксида алюминия, обеспеченный микропорами (очень небольшими углублениями) 22, который имеет необходимую негладкую структуру. Соответственно, определяя условия для каждого из этапов анодирования и травления, можно управлять размером, плотностью формирования и глубиной микропор 22, а также ступенчатой формой боковой поверхности микропор 22. Для уменьшения нижней части микропор 22 процесс предпочтительно заканчивают этапом анодирования (не выполняя последующего этапа травления). Таким образом, в рельефной структуре, которую формируют, используя полученную в результате рельефную пресс-форму, которая имеет слой 20 пористого оксида алюминия (рельефную пресс-форму 100, которая будет описана позже (фиг. 2 (b))), выступы могут иметь небольшие острые вершины, так чтобы антиотражающий эффект можно было улучшать. Рельефная структура предпочтительно имеет множество выступов, каждый из которых имеет двумерный размер не меньше 10 нм и меньше 500 нм, если смотреть в перпендикулярном направлении к поверхности. Предпочтительно расстояние между смежными выступами составляет не меньше 30 нм и меньше 600 нм.

В описанном примере поочередно выполняют этапы анодирования и травления. Однако между этапом анодирования и этапом травления или между этапом травления и этапом анодирования можно последовательно выполнять этап мойки и этап сушки. Кроме того, в промежутке между этапами анодирования можно изменять условия анодирования, например формовочное напряжение.

Основа пресс-формы, которую используют в способе изготовления пресс-формы согласно варианту осуществления настоящего изобретения, имеет структуру, которая будет описана ниже, для улучшения адгезии алюминиевого слоя 18. Следует отметить, что в данном случае адгезия между полимерной пленкой и алюминиевым слоем относится не только к неотделимости алюминиевого слоя в случае, когда алюминиевый слой формируют непосредственно на поверхности полимерной пленки, но также и к неотделимости алюминиевого слоя в случае, когда другой слой размещают между поверхностью полимерной пленки и алюминиевым слоем. Далее основу пресс-формы для использования в способе изготовления пресс-формы и изготовленную рельефную пресс-форму согласно варианту осуществления настоящего изобретения описывают в отношении фиг. 2. Фиг. 2 (a) является схематическим видом в разрезе основы 10 пресс-формы. Фиг. 2 (b) является схематическим видом в разрезе рельефной пресс-формы 100, которую изготавливают, используя основу 10 пресс-формы.

Основа 10 пресс-формы, показанная на фиг. 2 (a), включает в себя полимерную пленку 12, слой 14 отверждаемой смолы, обеспеченный на поверхности полимерной пленки 12, и алюминиевый слой 18, обеспеченный на слое 14 отверждаемой смолы. Следует отметить, что проводящий слой (предпочтительно слой вентильного металла) можно обеспечивать в качестве поддержки для равномерного анодирования алюминиевого слоя 18.

Примеры используемой гибкой полимерной пленки 12 включают в себя пленку COP (циклоолефиновый полимер), пленку PEN (нафтолят (терефталат полиэтилена)).

В качестве материала для слоя 14 отверждаемой смолы можно предпочтительно использовать материал, который используют для слоя твердого покрытия поляризационной пластины. Например, можно использовать термореактивную смолу или фотоотверждаемую смолу. С точки зрения эффективности предпочтительна фотототверждаемая смола (например, UV-отверждаемая смола). С точки зрения адгезии, UV-отверждаемая смола предпочтительно содержит акриловую смолу. Как будет описано позже с помощью примера 1 изобретения и сравнительного примера 1, слой 14 отверждаемой смолы служит для улучшения адгезии между полимерной пленкой 12 и алюминиевым слоем 18.

Алюминиевый слой 18 можно формировать, используя известный способ (например, осаждение или напыление с помощью электронного луча). В данном случае алюминиевый слой 18, имеющий толщину около 1 мкм, предпочтительно формируют с помощью множества отдельных циклов, а не формируют сразу в одном цикле. В частности, предпочтительно повторять цикл осаждения алюминия до определенной толщины перед перерывом на определенный период времени и возобновлять осаждения после перерыва до получения алюминиевого слоя 18, имеющего предопределенную толщину (например, 1 мкм), вместо того чтобы непрерывно осаждать алюминий до предопределенной толщины. Например, предпочтительно, чтобы алюминиевый слой 18, имеющий толщину приблизительно 1 мкм, получали с помощью формирования 20 алюминиевых слоев, каждый из которых имеет толщину 50 нм, таким образом, чтобы формирование каждого алюминиевого слоя толщиной 50 нм сопровождалось перерывом. Таким образом, осаждение алюминия выполняют с помощью множества отдельных циклов, посредством чего можно улучшать качество окончательно полученного алюминиевого слоя 18 (например, химическую инертность или адгезию). Это вероятно происходит потому, что непрерывное осаждение алюминия увеличивает температуру основы (основы, имеющей поверхность, на которой необходимо сформировать алюминиевый слой), и в результате распределение теплового напряжения в алюминиевом слое 18 становится неоднородным, так что качество пленки ухудшается.

Слой 20 пористого оксида алюминия формируют, используя основу 10 пресс-формы, показанную на фиг. 2 (a) согласно способу, который описан в отношении фиг. 1 (a)-1 (e), посредством чего получают рельефную пресс-форму 100, показанную на фиг. 2 (b). Рельефная пресс-форма 100 включает в себя гибкую полимерную пленку 12, слой 14 отверждаемой смолы, обеспеченный на поверхности полимерной пленки 12, алюминиевый слой 18a, обеспеченный на слое 14 отверждаемой смолы, и слой 20 пористого оксида алюминия, обеспеченный на поверхности алюминиевого слоя 18a. Следует отметить, что когда алюминиевый слой 18 основы 10 пресс-формы полностью анодируют, результирующая рельефная пресс-форма не включает в себя алюминиевый слой 18a.

Согласно способу изготовления, который описан в отношении фиг. 1 (a)-1 (e), пресс-форму изготавливают с помощью анодирования алюминиевого слоя 18, обеспечиваемого на полимерной пленке 12, и поэтому способ не включает в себя этап переноса негладкой структуры пленки пористого оксида алюминия. Таким образом, можно легко изготавливать гибкую рельефную пресс-форму 100 (в дальнейшем также называют «гибкая пресс-форма 100»).

Далее, основа 10a пресс-формы и гибкая пресс-форма 100a согласно другому варианту осуществления описаны в отношении фиг. 3.

Как показано на фиг. 3 (a), основа 10a пресс-формы включает в себя полимерную пленку 12, слой 14 отверждаемой смолы, обеспеченный на поверхности полимерной пленки 12, неорганическую подложку 16, обеспеченную на слое 14 отверждаемой смолы, и алюминиевый слой 18, обеспеченный на неорганической подложке 16. Следует отметить, что когда проводящий слой (предпочтительно слой вентильного металла) обеспечивают в качестве поддержки для равномерного анодирования алюминиевого слоя 18, этот проводящий слой предпочтительно обеспечивают между буферным слоем 16 и алюминиевым слоем 18.

Неорганическая подложка 16 служит для улучшения адгезии между слоем 14 отверждаемой смолы и алюминиевым слоем 18. С точки зрения адгезии неорганическую подложку 16 предпочтительно изготавливают из неорганического оксида или неорганического нитрида. Когда используют неорганический оксид, например, неорганическая подложка 16 является предпочтительно слоем оксида кремния или слоем оксида титана. Когда используют неорганический нитрид, например, неорганическая подложка 16 является предпочтительно слоем нитрида кремния. Неорганическая подложка 16, как ожидают, будет иметь влияние на предотвращение выделения газа из полимерной пленки 12.

Слой 20 пористого оксида алюминия формируют, используя основу 10a пресс-формы, показанную на фиг. 3 (a) согласно способу, который описан в отношении фиг. 1 (a)-1 (e), посредством чего получают гибкую пресс-форму 100a, показанную на фиг. 3 (b). Гибкая пресс-форма 100a включает в себя полимерную пленку 12, слой 14 отверждаемой смолы, обеспеченный на поверхности полимерной пленки 12, неорганическую подложку 16, обеспеченную на слое 14 отверждаемой смолы, алюминиевый слой 18a, обеспеченный на поверхности неорганической подложки 16, и слой 20 пористого оксида алюминия, обеспеченный на поверхности алюминиевого слоя 18a.

Далее основа 10b пресс-формы и гибкая пресс-форма 100b согласно другому варианту осуществления описаны в отношении фиг. 4.

Основа 10b пресс-формы отличается от основы 10a пресс-формы (фиг. 3 (a)) тем, что буферный слой 17 дополнительно обеспечивают на неорганической подложке 16 (фиг. 4 (a)). Как показано на фиг. 4 (a), основа 10b пресс-формы включает в себя полимерную пленку 12, слой 14 отверждаемой смолы, обеспеченный на поверхности полимерной пленки 12, неорганическую подложку 16, обеспеченную на слое 14 отверждаемой смолы, буферный слой 17, который обеспечивают на неорганической подложке 16 и который содержит алюминий, и алюминиевый слой 18, обеспеченный на поверхности буферного слоя 17. Следует отметить, что когда проводящий слой (предпочтительно слой вентильного металла) обеспечивают в качестве поддержки для равномерного анодирования алюминиевого слоя 18, этот проводящий слой предпочтительно обеспечивают между неорганической подложкой 16 и буферным слоем 17 или между буферным слоем 17 и алюминиевым слоем 18.

Буферный слой 17 служит для улучшения адгезии между неорганической подложкой 16 и алюминиевым слоем 18. Буферный слой 17 получают из материала, который имеет превосходную кислотостойкость для защиты неорганической подложки 16 от кислоты.

Буферный слой 17 предпочтительно содержит алюминий и или кислород, или азот. Буферный слой 17 предпочтительно имеет такие параметры, что содержание алюминия более высоко в части, которая ближе к алюминиевому слою 18, чем в другой части, которая ближе к неорганической подложке 16, хотя содержание кислорода или азота может быть равномерным. Это происходит потому, что значения свойства, такого как тепловое расширение, имеют очень хорошее соответствие. Толщина буферного слоя 17 предпочтительно не меньше 40 нм, а более предпочтительно не меньше 100 нм. Толщина буферного слоя 17 предпочтительно не больше 500 нм, а более предпочтительно не больше 200 нм. Если толщина буферного слоя 17 составляет меньше 40 нм, то трудно в достаточной степени защищать неорганическую подложку 16 от обрабатывающего раствора, проникающего со стороны алюминиевого слоя 18 (электролитического раствора на этапе анодирования и/или травильного раствора на этапе травления), т.е. влияние обеспечения буферного слоя 17 сказывается недостаточно. Если толщина буферного слоя 17 составит больше 500 нм, то время, требуемое для формирования буферного слоя 17, будет недопустимо продолжительным.

Кривая изменения содержания алюминия в буферном слое 17 по направлению в толщину может изменяться ступенчато или может изменяться непрерывно. Например, когда буферный слой 17 формируют из алюминия и кислорода, формируют множество слоев оксида алюминия, которые имеют постепенно уменьшающееся содержание кислорода, и затем алюминиевый слой 18 формируют на верхнем слое оксида алюминия. Этот процесс также относится к случаю, когда буферный слой 17 формируют из алюминия и азота.

Неорганическая подложка 16 может быть сделана из того же самого материала, как материал, который был ранее описан для неорганической подложки 16 основы 10a пресс-формы (фиг. 3 (a)). Когда неорганическую подложку 16 изготавливают из неорганического оксида или неорганического нитрида, коэффициент теплового расширения неорганической подложки 16 предпочтительно настраивают к коэффициентам теплового расширения смежных слоев, таких как слой 14 отверждаемой смолы и буферный слой 17, с помощью добавления примеси к неорганическому оксиду или неорганическому нитриду. Например, когда используют слой оксида кремния, коэффициент теплового расширения можно увеличивать с помощью добавления германия (Ge), фосфора (P) или бора (B). Когда 5 массовых % Ge добавляют к кремниевому оксиду, например, коэффициент теплового расширения около 2,8×10-6/°C, что приблизительно в три раза больше, чем получили, когда Ge не добавляли.

Неорганическую подложку 16 можно формировать с помощью напыления, как описано выше. Например, неорганическую подложку 16 можно формировать с помощью реактивного DC напыления или RF напыления. С точки зрения адгезии RF напыление более предпочтительно, чем реактивное DC напыление. Когда пленку формируют с помощью RF напыления, зону перемешивания, в которой смолу, используемую в качестве материала для слоя 14 отверждаемой смолы, и SiO2 смешивают вместе, формируют на границе раздела между основным слоем 14 отверждаемой смолы и неорганической подложкой 16. Вероятно, это улучшает адгезию.

Толщина неорганической подложки 16 предпочтительно не больше 500 нм, а более предпочтительно не больше 300 нм. Если толщина неорганической подложки 16 будет большой, то время, требуемое для формирования неорганической подложки 16, будет чрезмерно продолжительным. Если толщина неорганической подложки 16 будет большой, то в неорганической подложке 16 может сформироваться трещина, когда основу пресс-формы изгибают. Если толщина неорганической подложки 16 составляет больше 500 нм, то адгезия алюминиевого слоя 18 может ухудшаться из-за теплового напряжения (напряжения сдвига), которое объясняется разностью в коэффициентах теплового расширения между неорганической подложкой 16 и алюминиевым слоем 18.

С точки зрения адгезии алюминиевого слоя 18 толщина неорганической подложки 16 предпочтительно не меньше 50 нм. В случае, когда пленку формируют с помощью напыления, адгезия может, вероятно, ухудшаться, если количество микроотверстий, сформированных в пленке, равно или