Способ изготовления корпусных деталей из композиционных материалов и композиционная окантовка иллюминатора, полученная таким способом

Иллюстрации

Показать всеИзобретение относится к области машиностроения и касается способа изготовления корпусных деталей из композиционных материалов и композиционной окантовки иллюминатора, полученной таким способом. Композиционная окантовка иллюминатора с многослойным армирующим материалом имеет кольцеобразный замкнутый контур и нестандартный профиль. Содержит внутреннюю и внешнюю полки и ребра, выполненные из уложенных слоев текстильных армирующих материалов, переходящих путем сгиба из полки в ребро, внедренных в жесткое полимерное связующее. Для слоев окантовки использованы плетеная и тканая рукавные ткани с диагональным переплетением нитей. Послойная укладка слоев произведена путем перегиба рукава по наружным и внутренним срезам полок и ребра, так что каждый последующий слой в укладке является продолжением предыдущего, благодаря чему осуществляется плавный непрерывный бесшовный переход слоев от полок к ребру и от ребра к полкам. Изобретение обеспечивает снижение трудоемкости и себестоимости изготовления окантовки при улучшении ее прочностных характеристик. 2 н. и 14 з.п. ф-лы, 17 ил.

Реферат

Область техники

Изобретение относится к механике, в частности к конструктивным элементам из композиционных материалов, предназначенных для использования в качестве силовых окантовывающих деталей различного рода отверстий в фюзеляжах самолетов, корпусах морских судов, средствах транспорта и т.д. для повышения их эксплуатационных характеристик.

Уровень техники

Известно, что отверстия в корпусах снижают их конструктивную прочность, поэтому широкое распространение получили технологии изготовления силовых окантовывающих деталей, имеющих кольцеобразный замкнутый контур, с различными стандартными и нестандартными (Т-, I-, Г-, F-образными и др.) профилями, обеспечивающими устойчивость корпусов к статическим и динамическим нагрузкам. По известным технологиям армирующий каркас окантовки иллюминатора получают наложением один на другой отдельных слоев из текстильных волокон, однонаправленных полотен, тканей полотняного, саржевого и сатинового переплетений и последующим их соединением клеевым или нитепрошивным способами. Далее полученную заготовку формуют в пресс-форме и пропитывают связующими составами и таким образом получают готовую деталь.

Известен способ изготовления окантовки иллюминатора путем внедрения волокон в термоотверждаемое полимерное связующее. Согласно патенту US №168775 А1, 2003 г. армирующий каркас окантовки изготавливают из трех профилированных заготовок, выполненных из войлока. Заготовки получают на оправках прессованием войлока. Недостатком способа является отсутствие структуры армирования и хаотичное расположение волокон и нитей, что не обеспечивает необходимую прочность изделия.

Согласно патенту US №0268832 А1, 2005 г.армирующий каркас окантовки получают на вышивальной машине с компьютерным управлением путем настрачивания углеродной нити на ткань-подложку. Способ позволяет добиться требуемой ориентации нитей армирующего каркаса. Недостатками способа являются наличие повреждений нитей и волокон структуры при прошивке, необходимость использования прошивных нитей другого химического состава, что снижает прочность детали; а также ограниченность в применении при формировании сложных нестандартных профилей.

Известен способ изготовления армирующего каркаса окантовки, патент US №6029350 МКП B21D 53/26, 2000 г., где каркас изготавливается из спиральной ленты, вытканной из двух систем нитей: радиальной и спирально-кольцевой. Недостатком данного способа является ограниченность применения только для деталей стандартных прямоугольных профилей, что вызвано отсутствием деформационных свойств ленты, а также наличие в готовом изделии стыков концов ленты, в месте которых при эксплуатации возможны разрушения.

Ближайшим аналогом заявляемого решения является многослойный армирующий каркас окантовки иллюминатора, который представляет собой предварительно отформованную заготовку, состоящую из текстильных нитей и волокон, пропитанную термоотверждаемым полимерным связующим [патент US №0042410А1 МКП В32В 5/12, 2005 г.]. Окантовка имеет кольцеобразный замкнутый контур с Г-образным профилем. При этом армирующие нити слоев укладываются в направлениях: 0 (круговое направление) и ±45 град. к радиальному направлению. Формирование профиля окантовки производят за счет перегиба той части заготовки, где нити направлены под углом±45 град. путем продолжения слоя полки в ребро, что позволяет получить непрерывный бесшовный переход слоев полки в ребро.

Недостатком данного способа является сложность укладки направленных нитей, что является технически сложной задачей, требующей специального дорогого выкладочного оборудования для укладки и фиксирования волокон.

Недостатком способа является необходимость предварительного закрепления уложенных нитей, чтобы затем деформировать в Г-образную заготовку, но т.к. деформация возможна только за счет подвижки нитей, то это также становится трудновыполнимой задачей - требуется обеспечение закрепления нитей и одновременно скольжения их относительно друг друга. Отсутствие скольжения может привести к частичному разрушению волокон в местах их перегибов.

Недостатком способа является наличие срезов и отсутствие перегибов армирующих слоев па внешних срезах ребра и полок, что приводит к осыпанию срезов армирующего каркаса.

Недостатком данного технического решения является неэкономичный расход сырья: концы нитей, из которых формируется каркас, требуют обрезки, что ведет к осыпанию нитей, сдвигу их концов вдоль срезов, и вследствие этого изменению их ориентации и плотности распределения.

Сущность изобретения

Технической задачей предлагаемого изобретения является разработка способа изготовления текстильного армирующего каркаса для корпусной детали из композиционных материалов, позволяющего снизить трудоемкость и себестоимость изготовления при улучшении ее прочностных характеристик.

Поставленная задача решается благодаря тому, что в разработанном способе армирующий каркас изготавливают из текстильного плетеного рукавного материала, получаемого на плетельном станке переплетением между собой двух систем нитей, расположенных по спирали по и против часовой стрелки (±45 град. к направлению выработки). Характерная ориентация нитей и образованных ими элементарных ячеек материала (каждая ячейка образована двумя парами соседних нитей обеих систем) обуславливает высокую деформируемость плетеной структуры при сдвиге относительно осевого и радиального направлений.

В изобретении армирующий каркас изготавливают путем сгибания плетеного рукавного материала по окружностям в радиальном и осевом направлениях с выкладкой горизонтальных, вертикальных и наклонных к ним поверхностей до достижения формы и толщин заданного профиля.

Кроме того, армирующий каркас изготавливают из уложенных слоев плетеного рукавного материала, переходящих путем сгиба из полок в ребро и перегибающихся по наружным и внутренним краям полок и ребра, так что каждый последующий слой в укладке является продолжением предыдущего.

Кроме того, армирующий каркас изготавливают укладкой первого слоя плетеного рукавного материала непосредственно на оправку.

Кроме того, внешний слой армирующего каркаса изготавливают из плетеного рукавного материала.

Кроме того, между слоев плетеного рукавного материала армирующего каркаса укладывают кольцевые элементы из текстильных волокон.

Кроме того, кольцевой элемент ребра каркаса изготавливают из тканой рукавной ткани.

Кроме того, ребро армирующего каркаса изготавливают путем совместного сгибания слоев плетеного рукавного материала со слоями тканой рукавной ткани в верхней и нижней частях ребра.

Кроме того, армирующий каркас изготавливают из двух и более плетеных и тканых рукавов разных диаметров.

Кроме того, армирующий каркас изготавливают с укладкой между слоями рукавов усиливающего жгута кольцевой формы, выполненного путем свертывания тканого или плетеного рукава.

Кроме того, первый слой плетеного рукавного материала укладывают на предварительно изготовленную подложку из волокнистого или полимерного материала для фиксации контуров полки армирующего каркаса.

Такое выполнение композитной окантовки позволяет упростить технологию изготовления за счет сокращения количества операций; обеспечить качество изготовления; уменьшить расход материалов; изготавливать изделия с любым профилем; вводить дополнительные упрочняющие элементы - слои с круговым направлением армирования; обеспечить изготовление изделий с минимальным количеством осыпающихся краев - почти полное отсутствие срезов, что облегчает перенос в пресс-форму, а также обеспечивает чистоту технологического процесса при подготовке к формованию и пропитке и безотходность. Кроме того, наличие перегибов слоев позволяет зафиксировать до пропитки деформации волокон в структуре материала, которые при наличии срезов по краям стремятся в исходное прямолинейное положение. Таким образом, обеспечиваются стабильное положение и плотность волокон по краям каркаса. Способ обеспечивает более дешевое изготовление, не требующее дорогое оборудование для выкладки волокон, а также фиксации волокон, и, следовательно, отпадает необходимость в решении задачи по деформации уже зафиксированных волокон без их разрушения. Улучшение эксплуатационных характеристик каркаса неявным образом улучшает прочностные характеристики самой окантовки.

Перечень чертежей

Изобретение поясняется чертежами, на которых:

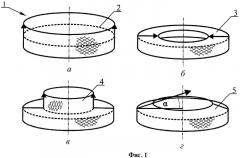

- Фиг.1 - схемы формирования горизонтальных, вертикальных и наклонных поверхностей слоев армирующего каркаса из плетеного рукавного материала;

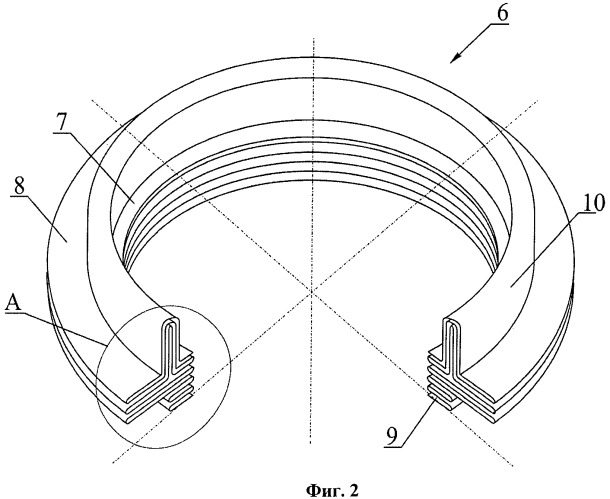

- Фиг.2 - схематический общий вид армирующего каркаса окантовки иллюминатора из плетеного рукавного материала;

- Фиг.3 - вид, соответствующий фиг.2, на котором показана схема первого варианта узла А каркаса окантовки из плетеного рукавного материала;

- Фиг.4 - схемы вариантов профильных сечений из плетеного рукавного материала;

- Фиг.5 - вид, соответствующий фиг.2, на котором показана схема узла А по второму варианту с внешним слоем из плетеного рукавного материала;

- Фиг.6 - схема формирования кольцевых элементов из текстильных волокон;

- Фиг.7 - вид, соответствующий фиг.2, на котором показана схема узла А по третьему варианту с вставленными кольцевыми элементами;

- Фиг.8 - схема формирования цилиндрической части армирующего каркаса из совместно сложенных тканого и плетеного рукавов;

- Фиг.9 - вид, соответствующий фиг.2, на котором показана схема узла А по четвертому варианту каркаса окантовки из нескольких плетеных рукавных материалов;

- Фиг.10 - схема профильного сечения жгута из рукава;

- Фиг.11 - вид, соответствующий фиг.2, па котором показана схема узла А по пятому варианту каркаса окантовки на подложке;

- Фиг.12 - схематичный вид профильного сечения окантовки иллюминатора из плетеного рукавного материала;

- Фиг.13 - схематичный вид профильного сечения окантовки иллюминатора, снабженной внешним слоем из плетеного рукавного материала;

- Фиг.14 - схематичный вид профильного сечения окантовки иллюминатора из плетеного рукавного материала с кольцевыми элементами из текстильных волокон;

- Фиг.15 - схематичный вид профильного сечения окантовки иллюминатора из плетеного рукавного материала с цилиндрическим элементом из тканой рукавной ткани в ребре;

- Фиг.16 - схематичный вид профильного сечения окантовки иллюминатора из плетеного рукавного материала со слоями тканой рукавной ткани в ребре между слоями из плетеного рукавного материала;

- Фиг.17 - схематичный вид профильного сечения окантовки иллюминатора из плетеного рукавного материала с усиливающим жгутом из плетеного рукава.

Осуществление изобретения

Предлагаемый настоящим изобретением способ осуществляется следующим образом:

1. Поверхности армирующего каркаса в предлагаемом изобретении для детали, имеющей кольцеобразный замкнутый контур и профильное сечение, изготавливают следующим образом. Плетеный рукавный материал 1 (фит.1, а) сгибают по окружностям 2, в радиальном и осевом направлениях и получают горизонтальные 3 (фиг.1, б), вертикальные 4 (фиг.1, в) и наклонные 5 (фиг.1, г) поверхности армирующего каркаса, из которых складывается форма профиля каркаса. Толщину профиля формируют путем послойной укладки соответствующих (одноименных) поверхностей друг на друга до тех пор, пока суммарная толщина пакета слоев не достигнет толщины, необходимой для получения толщины профиля готовой детали, получаемой в процессе формования. После изготовления каркаса осуществляют формование детали с предварительной пропиткой связующими составами в формообразующей технологической оснастке. В качестве связующего может быть использованы связующие на основе эпоксидных смол.

2. Армирующий каркас для окантовки иллюминатора 6 (фиг.2), содержащий внутреннюю 7 и внешнюю 8 полки, выступ полки 9 и ребро 10, изготавливают следующим образом. На фиг.3 показан узел А сечения окантовки 6. Плетеный рукавный материал сгибают по окружности в радиальном направлении вовнутрь и получают дискообразный горизонтальный слой 9а с соответствующей шириной выступа полки 9. Затем материал перегибают в обратном направлении и получают второй слой 9b, укладываемый на первый, затем третий 9с, укладываемый на второй, и т.д. до тех пор, пока суммарная толщина пакета слоев выступа полки 9, наложенных друг на друга, не достигнет толщины, необходимой для получения толщины профиля готовой детали, получаемой в процессе формования. Затем рукавный материал перегибают радиально и получают первый горизонтальный слой полки 8а, затем на расстоянии, соответствующем ширине полки, перегибают рукав в обратном направлении в слой 8b, укладываемый па первый слой полки, затем в слой 8с, укладываемый на второй слой полки, и т.д., так чтобы сформировать часть толщины полки. Последний горизонтальный слой 8d перегибают в осевом направлении для образования вертикальной поверхности в соответствии с положением ребра 10 детали, и продолжают слой 8d в слой ребра 10а. Затем на расстоянии, соответствующем высоте ребра, рукав перегибают обратно вдоль оси и получают второй слой ребра 10b, укладываемый на слой ребра 10а. Затем рукавный материал перегибают радиально и продолжают прерванный горизонтальный слой полки 8d до противоположного контура полки, где материал перегибают в обратном направлении, слой 8е укладывают на 8d и продолжают, перегибая материал, в вертикальный слой ребра 10с, укладываемый па слой 10b, далее перегибают материал в слой 10d, укладываемый на слой 10а, и перегибают радиально для продолжения прерванного горизонтального слоя полки 8е и т.д., до достижения заданной толщины ребра и добора толщины полки. Таким образом формируется Т-образная форма профиля окантовки. Таким образом, каждый следующий слой каркаса является продолжением предыдущего слоя, и каждый слой ребра продолжается в слой полки. Далее из каркаса осуществляют формование детали с его предварительной пропиткой связующими составами в формообразующей технологической оснастке. На фиг.4 показаны варианты сечений, которые получают предлагаемым способом: Г-образное сечение, содержащее полку 8, выступ полки 9 и ребро 10 (фиг.4, а), и F-образное сечение, содержащее внутреннюю 7 и внешнюю 8 полки, выступ полки 9 и два ребра 10 (фиг.4, б).

3. Кроме того, армирующий каркас изготавливают на оправке, выполненной по форме поверхности детали. Форму полученной на оправке заготовки фиксируют клеевым способом, например, с помощью клеевого спрея или расплавлением порошкового клея. После этого оправку убирают и производят формование детали.

4. Кроме того, внешний слой 11 (фиг.5) армирующего каркаса выполняют из плетеного рукавного материала.

5. Кроме того, для фиксации формы контуров слоев каркаса, а также нанесения нитей кольцевого направления с целью увеличения прочности детали, между слоев плетеного рукавного материала укладывают предварительно изготовленные кольцевые элементы из текстильных волокон, которые включаются в армирование, растворяются в связующем при пропитке или являются балластным материалом в каркасе. Кольцевые элементы изготавливают из текстильного волокнистого или полимерного материала. Выкраивают диски 12 (фиг.6), соответствующие форме полки, и полосы, соответствующие длине и высоте ребра детали. Из полос путем соединения их концов швейным или клеевым способами изготавливают кольца 13 (фиг.6). На диски и кольца наносят швейным или клеевым способами нити кольцевого направления с целью увеличения прочности детали.

Кроме того, из кольцевых элементов изготавливают кольцевой Т-образный элемент 14, соответствующий профилю окантовки. Для этого соединяют клеевым или швейным способами диск 12 и кольцо 13 (фиг.6). Кольцевые элементы укладывают между слоями каркаса. Диски вкладывают между горизонтальными слоями полки, а кольца - между слоями ребра (фиг.7). Затем фиксируют форму полученного каркаса клеевым или швейным способами, после чего производят формование детали в пресс-форме.

6. Кроме того, кольцевой элемент ребра каркаса изготавливают из тканой рукавной ткани, полученной на круговом ткацком станке и состоящей из двух систем нитей, нити одной из которых направлены вдоль направления ее выработки, а нити второй системы расположены по спирали.

7. Кроме того, ребро армирующего каркаса изготавливают путем совместного сгибания плетеного и тканого рукавов в верхней и нижней частях ребра. Для этого на тканую рукавную ткань 15 (фиг.8) укладывают плетеный рукавный материал 16, а затем перегибают вместе по окружностям.

8. Кроме того, армирующий каркас изготавливают из двух и более плетеных и тканых рукавов разных диаметров следующим образом. Из рукава большего диаметра 17 (фиг.9) изготавливают части армирующего каркаса для участков детали, имеющих большие периметры контуров, из рукава меньшего диаметра 18 - для участков детали, имеющих меньшие периметры контуров.

9. Кроме того, между слоями рукава армирующего каркаса укладывают усиливающий жгут кольцевой формы из тканого или плетеного рукава. Свертывают заготовку из рукава, из которого формуют жгут с профилем 19 (фиг.10).

10. Кроме того, первый слой полки 8а плетеного рукавного материала может быть уложен на подложку 20 (фиг.11) из волокнистого или полимерного материала для фиксации контуров полки армирующего каркаса, которая может быть включена в армирование при пропитке или остаться балластным элементом в каркасе.

11. Композиционная окантовка иллюминатора 6 на фиг.12 имеет кольцеобразный замкнутый контур и профильное сечение и состоит из внутренней 7 и внешней 8 полок, выступа полки 9 и ребра 10. Композиционная окантовка иллюминатора 6 сделана формованием из слоев текстильного материала с предварительной пропиткой связующими составами. В композиционной окантовке иллюминатора 6 внутренняя 7 и внешняя 8 полки, выступ полки 9 и ребро 10 выполнены из плетеного рукавного материала.

12. Кроме того, на фиг.13 внутренняя 7 и внешняя 8 полки, выступ полки 9 и ребро 10 снабжены внешним слоем из плетеного рукавного материала 11, уложенным но наружному контуру профильного сечения.

13. Кроме того, на фиг.14 между слоев плетеного рукава уложены кольцевые элементы из текстильных волокон и зафиксированы клеевым или швейным способом. Кольцевые элементы включают диски 12, кольца 13, и Т-образный элемент 14, при этом кольца 13 расположены в ребре 10, диски 12 расположены в полках 8 и 7, а Т-образный элемент 14 уложен в середине профиля, так что диски 12 и кольца 13 расположены снаружи пего. С целью увеличения прочности детали па кольцевые элементы могут быть нанесены нити кольцевого направления.

14. Кроме того, на фиг.15 ребро 10 выполнено с размещенным в нем цилиндрическим элементом 13, выполненным из тканой рукавной ткани.

15. Кроме того, на фиг.16 ребро 10 выполнено с уложенными слоями тканой рукавной ткани 15 между слоями плетеного рукавного материала.

16. Кроме того, на фиг.17 в основание профильного сечения установлен усиливающий жгут 19 кольцевой формы из плетеного рукавного материала.

Использование предлагаемого способа обеспечивает следующие преимущества:

1. Упрощается технология изготовления за счет сокращения количества операций.

2. Более дешевое изготовление - не требуется дорогое оборудование для выкладки волокон. Не требуется фиксация волокон, и, следовательно, отпадает необходимость в решении задачи по деформации уже зафиксированных волокон без их разрушения.

3. Обеспечивается качество изготовления.

4. Обеспечивает изготовление изделий с минимальным количеством осыпающихся краев - почти полное отсутствие срезов, что облегчает перенос в пресс-форму, а также обеспечивает чистоту технологического процесса при подготовке к формованию и пропитке и безотходность.

5. Наличие перегибов слоев позволяет зафиксировать до пропитки деформации волокон в структуре материала, которые при наличии срезов по краям стремятся в прямолинейное исходное положение. Таким образом, обеспечиваются стабильные положение и плотность волокон по краям каркаса.

6. Уменьшается расход материалов.

7. Способ позволяет изготавливать изделия с любым профилем.

8. Способ позволяет вводить дополнительные упрочняющие элементы - слои с круговым направлением армирования.

1. Способ изготовления корпусных деталей из композиционных материалов, например окантовок иллюминаторов, имеющих кольцеобразный замкнутый контур и профильное сечение, включающий изготовление текстильного армирующего каркаса путем наложения слоев из текстильных материалов и формование его с предварительной пропиткой связующими составами в формообразующей технологической оснастке, отличающийся тем, что изготовление текстильного армирующего каркаса выполняют из плетеного рукавного материала путем сгибания рукава по окружностям в радиальном и осевом направлениях с выкладкой горизонтальных, вертикальных и наклонных к ним поверхностей до достижения формы и толщин заданного профиля, после чего осуществляют формование детали.

2. Способ изготовления корпусных деталей из композиционных материалов, например окантовок иллюминаторов, по п.1, отличающийся тем, что армирующий каркас, содержащий внутреннюю и внешнюю полки и ребро, изготавливают из уложенных слоев плетеного рукавного материала, переходящих путем сгиба из полок в ребро и перегибающихся по наружным и внутренним краям полок и ребра так, что каждый последующий слой в укладке является продолжением предыдущего.

3. Способ изготовления корпусных деталей из композиционных материалов, например окантовок иллюминаторов, по п.2, отличающийся тем, что профиль армирующего каркаса изготавливают укладкой первого слоя плетеного рукавного материала непосредственно на оправку, а второй слой укладывают как продолжение первого, перегибая рукав и накладывая его на первый, и далее третий как продолжение второго и т.д. до формирования профиля окантовки, фиксируют форму полученной заготовки клеевым способом, после чего убирают оправку и производят формование детали.

4. Способ изготовления корпусных деталей из композиционных материалов, например окантовок иллюминаторов, по п.1, отличающийся тем, что внешний слой армирующего каркаса выполнен из плетеного рукавного материала.

5. Способ изготовления корпусных деталей из композиционных материалов, например окантовок иллюминаторов, по п.1, отличающийся тем, что между слоями плетеного рукавного материала укладывают кольцевые элементы из текстильных волокон и фиксируют клеевым или швейным способом.

6. Способ изготовления корпусных деталей из композиционных материалов, например окантовок иллюминаторов, по п.1, отличающийся тем, что ребро армирующего каркаса изготавливают укладкой первого слоя плетеного рукавного материала непосредственно на цилиндрический элемент, выполненный из тканой рукавной ткани, а второй слой укладывают как продолжение первого, перегибая плетеный рукав и накладывая его на первый, и далее третий как продолжение второго и т.д. до формирования профиля окантовки, фиксируют форму полученной заготовки клеевым способом, после чего производят формование детали.

7. Способ изготовления корпусных деталей из композиционных материалов, например окантовок иллюминаторов, по п.1, отличающийся тем, что ребро армирующего каркаса изготавливают путем совместного сгибания слоев плетеного рукавного материала со слоями тканой рукавной ткани в верхней и нижней частях ребра.

8. Способ изготовления корпусных деталей из композиционных материалов, например окантовок иллюминаторов, по п.1, отличающийся тем, что армирующий каркас выполнен из двух и более плетеных и тканых рукавов разных диаметров.

9. Способ изготовления корпусных деталей из композиционных материалов, например окантовок иллюминаторов, по п.1, отличающийся тем, что армирующий каркас изготавливают с укладкой между слоями плетеного рукавного материала усиливающего жгута кольцевой формы, выполненного путем свертывания тканого или плетеного рукава.

10. Способ изготовления корпусных деталей из композиционных материалов, например окантовок иллюминаторов, по п.2, отличающийся тем, что первый слой плетеного рукавного материала укладывают на предварительно изготовленную подложку из волокнистого или полимерного материала для фиксации контуров полки армирующего каркаса.

11. Композиционная окантовка иллюминатора, имеющая кольцеобразный замкнутый контур и профильное сечение, содержащая внутреннюю и внешнюю полки и ребро, изготовленная формованием из слоев текстильного материала, с предварительной пропиткой связующими составами, отличающаяся тем, что ее внутренняя и внешняя полки и ребро выполнены из плетеного рукавного материала.

12. Композиционная окантовка иллюминатора по п.11, отличающаяся тем, что внутренняя и внешняя полки и ребро снабжены внешним слоем из плетеного рукавного материала, уложенным по наружному контуру профильного сечения.

13. Композиционная окантовка иллюминатора по пп.11 и 12, отличающаяся тем, что между слоями плетеного рукавного материала уложены кольцевые элементы из текстильных волокон и зафиксированы клеевым или швейным способом.

14. Композиционная окантовка иллюминатора по п.11, отличающаяся тем, что ребро выполнено с размещенным в нем цилиндрическим элементом, выполненным из тканой рукавной ткани.

15. Композиционная окантовка иллюминатора по п.11, отличающаяся тем, что ребро выполнено с уложенными слоями тканой рукавной ткани между слоями плетеного рукавного материала.

16. Композиционная окантовка иллюминатора по п.11, отличающаяся тем, что в основание профильного сечения установлен усиливающий жгут кольцевой формы из плетеного рукава.