Способ производства многослойного изделия

Иллюстрации

Показать всеИзобретение относится к химическим аспектам изготовления многослойных антикоррозионных конструкций и касается способа производства многослойного изделия. Изделие содержит, по меньшей мере, один слой из стали, антикоррозионный слой, слой пенопласта и слой из высушенных древесных волокон. Способ включает производство заготовок, подготовку панелей створок и нанесение порошкового покрытия. Рулонную сталь предварительно нарезают на штрипсы, которые выравнивают и натягивают перед намоткой в рулоны так, что рулон помещают на размоточный станок, выравнивают полосы листовой стали, ровную полосу стали подают на прокатный стан, где при помощи валков деформируют ее и преобразуют в требуемый профиль. Стальной профиль нарезают по длине на заготовки нужного размера. Заготовки коробки изделия изготавливают из холоднокатаной или горячекатаной стали и в заготовках коробки пробивают функциональные отверстия. На этапе нанесения красящего слоя в тоннельной или циклической камере полимеризации для более прочного связывания металла с красящим слоем проводят предварительную подготовку поверхности металла, для обезжиривания стальных слоев путем поочередного погружения в ванны. Промывают водой. Для удаления оксидов и ржавчины проводят кислотное травление поверхностей металла в течение 15-30 минут. Повторно промывают водой. Проводят нейтрализацию действия кислотного травления путем погружения в ванну на 3-5 минут и последующей промывкой в воде с последующим кондиционированием в ванне с жидким раствором, затем проводят фосфатирование для создания на стальных слоях цинк-фосфатной антикоррозионной пленки и проводят окрашивание или нанесение трансферного покрытия с помощью порошковой полиэфирной краски на основе карбоксилсодержащих насыщенных полиэфиров, содержащей пленкообразователь в количестве 50-60 мас.%, пигмент и наполнитель - 35-50 мас.%, прочие добавки и примеси - остальное. Слой древесных высушенных волокон обрабатывают синтетическими связующими веществами и формируют в виде ковра с последующим горячим прессованием в виде накладок из МДФ, которые монтируют с внутренней и/или наружной сторон многослойных изделий. Изобретение повышает надежность и антикоррозионную защиту конструкций и изделий. 5 з.п. ф-лы, 15 ил.

Реферат

Изобретение относится к химическим аспектам изготовления многослойных антикоррозионных конструкций, пригодным для использования в разных отраслях промышленности, к способам их изготовления. Изобретение позволит повысить надежность и защищенность таких конструкций и изделий.

Из предшествующего уровня техники известны виды различных многослойных конструкций, в частности US 4429495 А, 07.02.1984.

Недостатком известных видов конструкций являются большие материальные и временные затраты и сложная технология изготовления.

Наиболее близким является способ изготовления многослойного изделия с высокотехнологичными защитными слоями (WO 2007098241 А2, 30.08.2007). В данной международной заявке описан способ производства многослойного изделия, содержащего, по меньшей мере, один слой из стали, антикоррозионный слой, слой пенопласта и слой из высушенных древесных волокон. Способ выбран в качестве прототипа. Его недостатком является невысокая степень антикоррозионной защиты.

Техническим результатом заявленного изобретения является повышение антикоррозионных свойств за счет поэтапной обработки и полимеризации защитных слоев. Задачей изобретения является обеспечение долгосрочности антикоррозионного покрытия, прочность многослойного изделия.

Технический результат достигается способом производства многослойного изделия, выполненного в виде многослойного изделия, содержащего, по меньшей мере, один слой из стали, антикоррозионный слой, слой пенопласта и слой из высушенных древесных волокон, включающий производство заготовок, подготовку панелей створок и нанесение порошкового покрытия, и характеризующимся тем, что рулонную сталь предварительно нарезают на штрипсы, которые выравнивают и натягивают перед намоткой в рулоны так, что рулон помещают на размоточный станок, выравнивают полосы листовой стали, ровную полосу стали подают на прокатный стан, где при помощи валков деформируют ее и преобразуют в требуемый профиль, и далее стальной профиль нарезают по длине на заготовки нужного размера, заготовки коробки изделия изготавливают из холоднокатаной или горячекатаной стали и в заготовках коробки пробивают функциональные отверстия, на этапе нанесения красящего слоя в тоннельной или циклической камере полимеризации для более прочного связывания металла с красящим слоем проводят предварительную подготовку поверхности металла, для обезжиривания стальных слоев путем поочередного погружения в ванны, затем детали промывают водой, для удаления оксидов и ржавчины проводят кислотное травление поверхностей металла в течение 15-30 минут, повторно промывают водой в ванне для удаления с их поверхности остатков кислоты и продуктов травления, проводят нейтрализацию действия кислотного травления путем погружения в ванну на 3-5 минут и последующей промывкой в воде с последующим кондиционированием в ванне с жидким раствором, затем проводят фосфатирование для создания на стальных слоях цинк-фосфатной антикоррозионной пленки и проводят окрашивание или нанесение трансферного покрытия с помощью порошковой полиэфирной краски на основе карбоксилсодержащих насыщенных полиэфиров, содержащей пленкообразователь в количестве 50-60 мас.%, пигмент и наполнитель - 35-50 мас.%, прочие добавки и примеси - остальное, а слой древесных высушенных волокон обрабатывают синтетическими связующими веществами и формируют в виде ковра с последующим горячим прессованием в виде накладок из МДФ, которые монтируют с внутренней и/или наружной сторон изделий. МДФ - это материал, который изготавливают из высушенных древесных волокон, обработанных синтетическими связующими веществами и сформированных в виде ковра с последующим горячим прессованием. МДФ может быть использован при изготовлении дверей и других подобных им изделий при массовом и крупносерийном производстве.

В способе в частном случае в порошковых красках в качестве дисперсионной среды используют воздух, а для получения покрытий используют порошковые, полиэфирные краски и лаки, наносят их напылением с помощью электростатических или трибостатических установок - пистолетов-распылителей, факел распылителя направляют перпендикулярно к окрашиваемой поверхности, при этом расстояние между соплом пистолета-распылителя и окрашиваемой поверхностью изделия должно быть около 300-400 мм, и распылитель перемещают вдоль оси факела, тем самым добиваясь максимального осаждения порошка на изделии, а для равномерности напыляемого слоя распылитель перемещают плоско-параллельно окрашиваемому изделию, полимеризацию полиэфирных красок и лаков производят в камере в интервале температур от 150° до 200°С, в течение 10-20 минут.

Для получения однослойных полимерных покрытий порошок краски напыляют на холодные изделия, затем полимеризуют порошковое покрытие в печи и охлаждают изделия на воздухе.

А для получения многослойных полимерных покрытий первый слой наносят на холодные изделия, а последующие слои полимерного покрытия наносят на разогретые до температуры не выше температуры полимеризации краски, примерно до 70°С.

Способ включает следующие этапы:

этап нарезки рулонной стали на штрипсы, то есть на полосы, ленты требуемой ширины, штрипсы выравнивают и натягивают перед намоткой в рулоны,

этап производства заготовок (например, дверных коробок), причем левую и правую вертикальные, а также верхнюю горизонтальную заготовки коробки изготавливают из холоднокатаной или горячекатаной стали, рулон помещают на размоточный станок, выравнивают полосы листовой стали, ровную полосу стали подают на прокатный стан, где при помощи валков определенной геометрической формы деформируют ее и преобразуют в требуемый профиль, далее стальной профиль нарезают по длине на заготовки нужного размера, в заготовках коробки пробивают функциональные отверстия - отверстия ответных планок запорных механизмов, проемы для установки внешних или скрытых петель, отверстия крепежных анкеров, технологические отверстия для выполнения позиционирования заготовок для сварки, отверстия для изготовления сварочной клепки, если это необходимо по технологии сборки,

этап производства порогов,

этап производства панелей створок,

этап изготовления профилей каркасов створок,

этап производства уголков крепления панелей МДФ,

этап окрашивания с тоннельной или циклической камерой полимеризации.

Для более прочного связывания металла с краской проводят предварительную подготовку поверхности металла, для обезжиривания стальных деталей применяют метод погружения в специальные ванны, это позволяет обработать все полости деталей, далее детали промывают чистой водой, для удаления оксидов и ржавчины проводят кислотное травление поверхностей металла в течение 15-30 минут, в зависимости от количества оксида, далее металлоизделия тщательно промывают водой в ванне для удаления с их поверхности остатков кислоты и продуктов травления, проводят нейтрализацию действия кислотного травления путем погружения в ванну на 3-5 минут, после нейтрализации промывают детали в ванне с чистой водой, далее для очистки поверхностей деталей после травления и нейтрализации производят кондиционирование поверхностей путем погружения в ванну с раствором соответствующего реагента на 1-2 минуты, на этапе подготовки к окрашиванию проводят фосфатирование, то есть создание на стальных деталях цинк - фосфатной пленки, с помощью которой детали защищают от коррозии, стальные детали полностью погружают в фосфатирующий раствор на 15-20 минут, для поддержания параметров фосфатирования в требуемых пределах периодически производят корректировку фосфатирующих растворов и добавляют в них небольшие количества концентрата, в завершение фосфатирования детали промывают чистой водой 1-2 минуты, далее производят окрашивание поверхностей стальных деталей или нанесение на лицевые поверхности менее стойкого трансферного покрытия, для образования качественного покрытия поверхностей стальных используют порошковые краски, краска содержит пленкообразователь (смола + отвердитель) - 50-60%, пигмент и наполнитель - 35-50%, добавки - 2-4%, причем в порошковых красках в качестве дисперсионной среды используют воздух, для получения покрытий используют порошковые полиэфирные краски, основой которых являются карбоксилсодержащие насыщенные полиэфиры, полиэфирные краски и лаки наносят напылением с помощью электростатических или трибостатических установок - пистолетов-распылителей, факел направляют перпендикулярно к окрашиваемой поверхности, при этом расстояние между соплом пистолета-распылителя и окрашиваемой поверхностью изделия должно быть ориентировочно 300-400 мм, распылитель перемещают вдоль оси факела, тем самым добиваясь максимального осаждения порошка на изделии, для равномерности напыляемого слоя распылитель перемещают плоско-параллельно окрашиваемому изделию, полимеризацию полиэфирных красок и лаков производят в камере в широком интервале температур от 150° до 200°С, в течение 10-20 минут, для получения однослойных полимерных покрытий порошок краски напыляют на холодные изделия, затем полимеризуют порошковое покрытие в печи и охлаждают изделия на воздухе, для получения многослойных полимерных покрытий первый слой наносят на холодные изделия, а последующие слои полимерного покрытия наносят на разогретые до температуры не выше температуры полимеризации краски, примерно до 70°С, по истечении времени полимеризации траверсы с изделиями выводят из камеры полимеризации, изделия охлаждают и снимают с траверс.

Декоративными панелями в виде накладок из высушенных древесных волокон являются декоративные панели в виде накладок из МДФ, то есть материала, который изготавливают из высушенных древесных волокон, обработанных синтетическими связующими веществами и сформированных в виде ковра с последующим горячим прессованием, накладки из МДФ монтируют с внутренней и/или наружной сторон многослойных изделий с антикоррозионным покрытием.

Пример

Указанным способом можно изготовить материал для, например, стальной двери, выполненной в виде многослойного изделия содержащего, по меньшей мере, один слой из стали, антикоррозионный слой, слой пенопласта и слой из высушенных древесных волокон, включающий производство заготовок, подготовку панелей створок и нанесение порошкового покрытия. Рулонную сталь предварительно нарезают на штрипсы, которые выравнивают и натягивают перед намоткой в рулоны. Рулон помещают на размоточный станок, выравнивают полосы листовой стали, ровную полосу стали подают на прокатный стан, где при помощи валков деформируют ее и преобразуют в требуемый профиль. Стальной профиль нарезают по длине на заготовки нужного размера, заготовки коробки изделия изготавливают из холоднокатаной или горячекатаной стали и в заготовках коробки пробивают функциональные отверстия, на этапе нанесения красящего слоя в тоннельной или циклической камере полимеризации для более прочного связывания металла с красящим слоем проводят предварительную подготовку поверхности металла, для обезжиривания стальных слоев путем поочередного погружения в ванны. Затем детали промывают водой, для удаления оксидов и ржавчины проводят кислотное травление поверхностей металла в течение 15-30 минут. Повторно промывают водой в ванне для удаления с их поверхности остатков кислоты и продуктов травления, проводят нейтрализацию действия кислотного травления путем погружения в ванну на 3-5 минут и последующей промывкой в воде с последующим кондиционированием в ванне с жидким раствором. Проводят фосфатирование для создания на стальных слоях цинк-фосфатной антикоррозионной пленки. Проводят окрашивание или нанесение трансферного покрытия с помощью порошковой полиэфирной краски на основе карбоксилсодержащих насыщенных полиэфиров, содержащей пленкообразователь в количестве 50 мас.%, пигмент и наполнитель - 45 мас.%, прочие добавки 5 мас.%. Причем по истечении времени полимеризации траверсы с изделиями выводят из камеры полимеризации, изделия охлаждают и снимают с траверс, далее осуществляют сборку створки двери, устанавливают заполнитель створки, изготовленный из пенопластовой панели, в зоне установки запорных механизмов в створку стальной двери устанавливают панель утеплителя меньшей толщины, чем основная панель, осуществляют установку петель, запорных механизмов и глазка, далее, на специальных стендах, створки навешивают в коробки, производят упаковку двери. Слой древесных высушенных волокон обрабатывают синтетическими связующими веществами и формируют в виде ковра с последующим горячим прессованием в виде накладок из МДФ, которые монтируют с внутренней и/или наружной сторон изделий.

Приведенное в качестве конкретного примера изобретение «Способ производства многослойного изделия» пояснено графически, где:

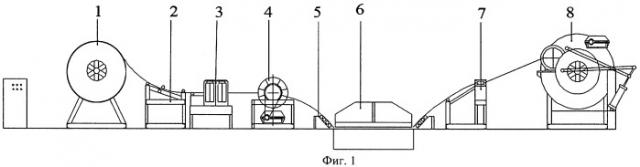

- на фиг.1 изображена схема линии для нарезки рулонной стали на полосы;

- на фиг.2 - схема линии для производства вертикальных и горизонтальных верхних заготовок дверных коробок;

- на фиг.3 - схема линии для производства порогов коробок;

- на фиг.4 - схема линии для изготовления стальных панелей створок;

- на фиг.5 - схема продольной прокатки листовой стали;

- на фиг.6 - результат прокатки в поперечном сечении;

- на фиг.7 - варианты изготовления стальной заготовки полотна двери;

- на фиг.8 - возможные сечения профилей каркаса полотна;

- на фиг.9 - схема линии для производства заготовок каркасов створок;

- на фиг.10 - схема линии для производства заготовок профилей уголков для крепления панелей МДФ;

- на фиг.11 - схема соединения стальных деталей створки при помощи сварки;

- на фиг.12 - схема подготовки деталей перед окрашиванием;

- на фиг.13 - схема линии порошкового окрашивания с тоннельной камерой полимеризации;

- на фиг.14 - схема линии порошкового окрашивания с циклической камерой полимеризации;

- на фиг.15 - пневмосхема линии порошкового окрашивания.

В состав общей линии для производства стальных дверей входят следующие семь технологических линий:

- линия для нарезки рулонной стали на продольные полосы;

- линия для производства заготовок дверных коробок;

- линия для производства порогов;

- линия для производства панелей створок;

- линия для изготовления профилей каркасов створок;

- линия для производства уголков крепления панелей МДФ;

- линия окрашивания с тоннельной или циклической камерой полимеризации.

Линии состоят из последовательно-параллельно установленных единиц оборудования.

Линия для нарезки рулонной стали на полосы показана на фиг.1. В начале линии установлен разматыватель рулона 1, за которым следуют отгибатель края рулона 2, дисковые ножницы 3 для нарезания полос, рулонница отходов 4 для намотки обрезанных краев, петлеобразователь 5 и заправочный стол 6 для выравнивания штрипсов перед намоткой в рулон, натяжное устройство 7. А за натяжным устройством 7 следует приемная рулонница 8, которая завершает линию и предназначена для намотки штрипсов в рулон.

Линия для производства заготовок дверных коробок изображена на фиг.2 и состоит из разматывателя рулона 9, прокатного стана 10 с валками 11 необходимой геометрической формы для преобразования полосы стали в профиль. Далее расположены гильотинные ножницы 12 для нарезки заготовок профиля по длине, приемный стол 13, прессы 14 и 15 для пробивки функциональных отверстий. За ними располагаются приемный стол 16 и пила 17 для нарезки торцов заготовок под углом 45°.

Линия для производства порогов, изображенная на фиг.3, включает: разматыватель рулона 18, гильотинные ножницы 19 для нарезки заготовок по длине, приемный стол 20, пресс 21 для штамповки функциональных отверстий и обрезки краев заготовок. Далее расположен прокатный стан 23 с валками 24 необходимой геометрической формы для преобразования полосы стали в профиль и приемный стол 25. Линия для производства панелей створок изображена на фиг.4 и состоит из: гильотинных ножниц 26, приемных столов 27, 31, 33, 36 и 39, двухвалковой прокатки 28 с валками 29 и 30, пресса 32 для штамповки внешних панелей. Также в нее входят прессы 34 и 35 для штамповки стальных панелей по стороне запорных механизмов и по стороне петель, прокатный стан 37 с валками 38 необходимой геометрической формы для формирования вертикальных кромок внешних панелей створок и листогиба 40 для формирования горизонтальных кромок внешних панелей створок.

Варианты изготовления стальной заготовки полотна двери показаны на фиг.7. При этом стандартная стальная заготовка полотна двери изображена на позиции 41, а стальная заготовки полотна двери, которая улучшает прижим наплава полотна к уплотнению на раме, изображена на позиции 42.

Возможные сечения профилей каркаса полотна показаны на фиг.8, где сечение стандартного полотна каркаса обозначено позицией 43, а формы сечения каркасов увеличенной плотности обозначены позициями 44 и 45.

Верхняя и нижняя кромки стальной панели полотна штампуются на листогибе. Наиболее качественное формирование верхней и нижней кромок стальной панели полотна возможно при использовании листогиба с нижней поворотной балкой. После выполнения всех выше перечисленных операций заготовка стальной панели полотна приобретает вид коробки с пробитыми функциональными отверстиями. Изготовленные стальные панели полотна двери укладывают на приемный стол (транспортные тележки) для дальнейшей транспортировки на участок сварки.

Линия для изготовления профилей каркасов створок схематично представлена на фиг.9 и состоит из разматывателя рулона 46, прокатного стана 47 с валками 48 необходимой геометрии, гильотинных ножниц 49, приемных столов 50 и 52, а также пресса 51 для пробивки функциональных отверстий, проемов и обрезки краев.

Линия для производства заготовок уголков для крепления панелей МДФ показана на фиг.10. Она включает разматыватель рулона 53, прокатный стан 54 с валками 55 необходимой геометрии, гильотинных ножниц 56, приемных столов 57 и 59, а также пресса 58 для пробивки функциональных отверстий, проемов и обрезки краев.

В общую линию для реализации способа производства дверей входят также автоматические машины контактной сварки и полуавтоматы электродуговой сварки в среде инертного газа.

Схема соединения стальных деталей створки при помощи сварки показана на фиг.11, где стальная панель створки 60 скреплена с каркасом полотна 61 при помощи сварки 62.

Кроме того, в общую линию входит комплекс ванн для предварительной подготовки деталей к окрашиванию, состоящий из нескольких ванн с различными реактивами и чистой водой. Комплекс ванн изображен на фиг.12. Ванны предназначены для обезжиривания, кислотного травления, нейтрализации, кондиционирования, фосфатирования и промывки коробок и створок после сварки. Для обезжиривания предназначены ванны 63 и 64, с раствором щелочи гидроксида натрия NaOH, где концентрат реагента разбавлен водой до получения 4% раствора. Водородный показатель этого раствора рН=12-13. Рекомендуемая температура раствора 30-50°С, но не должна превышать 80°С. Ванна 65 - для промывания водой, водородный показатель среды в которой рН=7-9. Ванны 66 и 67 содержат 25-35% раствор соляной кислоты в воде или 10-15% раствор серной кислоты в воде и предназначены для кислотного травления. Кислотное травление поверхности металла разбавленными растворами кислот, при котором выделяется газообразный водород, способствует отделению от металла плотных, в частности, жирных, пленок загрязнений, которые не могут быть удалены в процессе обезжиривания. В данном способе для обеспечения равномерного травления, удаления остатков сварочного флюса в растворы кислот могут входить также ингибиторы. Температура раствора для травления составляет от 23°С до 45°С. Ванна 68 содержит воду. Она предназначена для промывания деталей после кислотного травления. Водородный показатель среды ванны для промывания рН=4-5. Ванна 69 с 0,001% раствором углекислого натрия (Na2CO3) предназначена для нейтрализации действия кислотного травления деталей. Водородный показатель раствора рН=8-9. Температура составляет от 23°С до 45°С. Ванна 70 предназначена для промывки деталей после нейтрализации и наполнена чистой водой с водородным показателем среды рН=4-5. Ванна 71 с 0,2% раствором реагента предназначена для кондиционирования, то есть очистки поверхностей после травления и нейтрализации. Ванны 72 и 73 со смесью реагентов - для фосфатирования, то есть создания на стальных поверхностях цинк-фосфатной пленки, защищающей от коррозии. Реагенты находятся в растворе с деминерализованной водой. Первый реагент в концентрации 4,5%, а второй реагент в концентрации 0,00375%. Температура раствора составляет от 23°С до 45°С, а водородный показатель рН=2,5-3. Ванна 74 наполнена чистой водой и предназначена для промывания после фосфатирования. Водородный показатель среды рН=6-7, а температура составляет от 23°С до 45°С.

В общую линию для изготовления двери входит также линия порошкового окрашивания деталей. Схематично эта линия показана на фиг.13 и включает в себя камеры напыления 75, предназначенные для напыления краски на полуфабрикаты изготавливаемых дверей. Они снабженные системами рекуперации 76. Кроме этого, в линию порошкового окрашивания деталей входят компрессорная установка 78 камера полимеризации 77, транспортная система 79 и пульт управления 80. Поскольку напыление краски производят в электростатическом поле, то эту операцию проводят без предварительного нагрева окрашиваемых полуфабрикатов. Камеры напыления 75 предназначены также для предотвращения распространения красок в окружающее пространство. Они представляют собой сварную металлическую конструкцию с одним или двумя рабочими проемами для напыления краски. Системы рекуперации 76 состоят из циклона и фильтровальной установки тонкой очистки, которые соединены между собой воздуховодом. Система рекуперации 76 предназначена для удаления из камеры напыления краски, не осевшей на изделиях и для вентиляции рабочего пространства камеры во избежание повышения концентрации порошковой краски. Система рекуперации 76 также предназначена для предотвращения выброса краски из створа рабочего проема камеры напыления. Всасывающий патрубок циклона системы рекуперации 76 соединен с диффузором, расположенным на противоположной от рабочего проема стенке камеры напыления. Фильтровальная установка оснащена системой очистки фильтров посредством импульсной продувки их сжатым воздухом. Камера полимеризации 77 предназначена для полимеризации порошковой краски, напыленной на металлические поверхности. По сути, камера полимеризации является сушилкой. Внутреннее пространство камер полимеризации оборудовано направляющими, предназначенными для перемещения траверс с изделиями. Компрессорная установка 78 предназначена для подачи воздуха на электростатический пистолет-распылитель краски. Вместо линии с тоннельной камерой полимеризации могут использовать линию с циклической камерой полимеризации. Она схематически изображена на фиг.14. В нее также входят: камера напыления 81, система рекуперации 82, камера полимеризации 83, компрессорная установка 84, транспортная система 85 и пульт управления 86, но между камерой напыления и камерой полимеризации расположен накопитель 87 для временного хранения изделий до окрашивания и после него. Между компрессорной установкой и пистолетом-распылителем расположен блок подготовки воздуха с фильтром-влагоотделителем и автоматическим сливом конденсата. Пневмосхема блока изображена на фиг.15. Блок подготовки воздуха предназначен для очистки воздушного потока от твердых частиц, паров влаги и паров минеральных масел. Для улучшения качества сжатого воздуха на входе в блок установлен фильтр-влагоотделитель 88 для очистки сжатого воздуха от капель масла и воды. Для слива конденсата предназначен сливной кран. Далее находится отвод на обдувочный пистолет через дросселирующий вентиль 89, регулятор давления 90, предназначенный для поддержания давления воздуха в системе на необходимом уровне и подачи его на пистолет-распылитель. Регулятор давления 90 снабжен манометром 91. Подаваемый на пистолет-распылитель сжатый воздух должен содержать:

- твердых частиц не более 2 мг/м3;

- паров влаги не более 700 мг/м3 (580 мг/кг);

- паров минеральных масел не более 3 мг/м3.

Пистолет распылитель предназначен для распыления краски на изделие и зарядки воздушно-порошковой смеси до минус 50-100 кВ при расстоянии до окрашиваемого изделия в 25-30 см.

В состав общей линии входят сборочные столы, оборудованные прижимами, например пневматическими. Столы с прижимами предназначены для установки по периметру створки угловых накладок, накладок МДФ панели, а также фрезеровки отверстий в утеплителе и МДФ под глазок. Также они предназначены для установки петель и замков, установки глазка, приклеивания утеплителя к внешней стальной панели и панели МДФ.

Также в общую линию входят стенды для навешивания створок в коробки, проверки и регулировки механизмов двери, и упаковочные столы, предназначенные для упаковки дверей в упаковочные материалы.

Работает вышеописанная линия для производства стальных дверей следующим образом. Она включает несколько этапов.

На первом этапе при помощи линии продольного раскроя, схематически показанной на фиг.1, производят нарезку рулонной стали на штрипсы, то есть на полосы, ленты, требуемой ширины. Рулон стали помещают на разматыватель 1. Далее, с помощью отгибателя 2 края рулона, стальной лист выравнивают и направляют на дисковые ножницы 3. С помощью дисковых ножниц 3 стальной лист распускают на штрипсы требуемой ширины. При помощи рулонницы отходов 4 сматывают краевые зоны листа. Далее штрипсы подают в петлеобразователь 5 и заправочный стол 6, где их выравнивают перед намоткой в рулоны и натягивают при помощи натяжного устройства 7. Намотку штрипсов в рулоны выполняют при помощи приемной рулонницы 8.

На следующем этапе выпускают заготовки коробки при помощи линии, показанной на фиг.2. Левую и правую вертикальные, а также верхнюю горизонтальную заготовки коробки изготавливают из холоднокатаной или горячекатаной стали. Бухту, то есть рулон со штрипсами, помещают на размоточный станок 9. Для выравнивания полосы листовой стали, между размоточным станком 9 и прокатным станом 10 оставляют достаточное для этого пространство. Ровную полосу стали подают на прокатный стан 10, где, при помощи валков 11 определенной геометрической формы, деформируют ее и преобразуют в требуемый профиль. На выходе из прокатного стана 10 получают профиль с заранее определенной геометрией. На выходе из прокатного стана 10 стальной профиль нарезают по длине при помощи гильотинных ножниц 12 на заготовки нужного размера. Готовые детали коробки укладывают на приемный стол 13. Затем, при помощи кривошипных или гидравлических прессов 14 и 15, в заготовках коробки пробивают функциональные отверстия. К функциональным отверстиям относят: отверстия ответных планок запорных механизмов; проемы для установки внешних или скрытых петель; отверстия крепежных анкеров; технологические отверстия для выполнения позиционирования заготовок для сварки; отверстия для изготовления сварочной клепки, если это необходимо по технологии сборки. Заготовки с пробитыми функциональными отверстиями укладывают на приемный стол 16. Для соединения заготовок в замкнутый контур, верхние углы коробки обрезают под углом 45° с помощью пилы 17 для нарезки торцов заготовок.

Далее производят заготовки порога. Схема линии для производства заготовок порога коробки показана на фиг.3. Для производства порогов используют листовую сталь в штрипсах требуемой ширины. Рулон стали помещают в разматыватель рулона 18. При помощи гильотинных ножниц 19 нарезают заготовки нужной длины. Заготовки помещают на приемный стол 20. Далее, в торцевых сторонах заготовки порога, с помощью кривошипного или гидравлического пресса 21, вырубают проемы, имеющие необходимую для соединения с коробкой геометрию, и отверстия для дополнительных вертикальных ригелей запорных механизмов. Готовые заготовки порога коробки перемещают на приемный стол 22. Далее их подают на прокатный стан 23, где, при помощи валков 24 определенной геометрии, деформируют их и придают им форму требуемого профиля. Далее заготовки коробки перемещают на приемный стол 25 или на транспортные тележки для дальнейшей транспортировки на участок сварки. Соединение коробки и порога выполняют под углом 90°.

Затем изготавливают внешние стальные панели створки двери. Если панели в дальнейшем подвергают прокатке и объемной штамповке, то их производят из холоднокатаной стали. В противном случае можно изготавливать панели из горячекатаной стали. Схема линии для производства стальных панелей створки двери показана на фиг.4. Стопу с листовой сталью помещают перед гильотинными ножницами 26. Листы рубят при помощи гильотинных ножниц 26 на заготовки внешних панелей нужного размера. После нарезки заготовки укладывают на приемный стол 27. Далее выполняют прокатку панели створки на двухвалковой прокатке 28, при помощи которой производят продольную деформацию стального листа. С помощью прокатки, то есть обработки металлов давлением, заготовку пластически деформируют при помощи вращающихся валков прокатного стана, с уменьшением площади поперечного сечения. На фиг.5 показана увеличенная схема продольной прокатки листовой стали 28. Заготовку пропускают в зазор между валками 29 и 30 прокатки и перемещают перпендикулярно их осям. Поперечный разрез стального листа после прокатки показан на фигуре 6.

Далее производят штамповку. Рисунок на внешних панелях створки формируют при помощи гидравлического пресса 32 с использованием штампов. Затем помещают панели на приемный стол 33. Далее, при помощи прессов 34 и 35 в заготовках стальных панелей створки пробивают отверстия, со стороны запорных механизмов, для установки ручки. В центральной части заготовки створки пробивают отверстия для установки глазка. При помощи этих же прессов вырубают угловые части заготовки. Это необходимо для изготовления наплава створки заодно с полотном двери. Далее заготовки подают на приемный стол 36. На прокатном стане 37, при помощи валков 38 определенной геометрии, формируют вертикальные кромки на заготовках внешней панели створки. Верхнюю и нижнюю кромки стальной панели створки штампуют при помощи листогиба с нижней поворотной балкой 40, который позволяет формировать кромки панелей полотна, не поднимая заготовки. После выполнения всех выше перечисленных операций заготовка стальной панели створки имеет вид коробки с пробитыми функциональными отверстиями.

Далее при помощи линии, схематически показанной на фиг.9, производят заготовки каркаса створки, а при помощи аналогичной линии - уголки крепления панелей МДФ (фиг.10). Бухту со штрипсом требуемой ширины помещают на разматыватель рулона 46. Затем полосу листовой стали выравнивают, оставляя для этого между разматывателем рулона 46 и прокатным станом 47 достаточное пространство. Ровную полосу подают на прокатный стан 47, где, при помощи валков 48 определенной геометрической формы, деформируют и преобразуют ее в заданный профиль. На выходе из прокатного стана 47 получают стальной профиль каркаса створки. Профиль нарезают на заготовки нужной длины гильотинными ножницами 49. Готовые детали каркаса створки укладывают на приемный стол 50. В заготовках с помощью пресса 51 пробивают функциональные отверстия для крепления петель и отверстия для крепления запорных механизмов. С торцов заготовок вырубают проемы, необходимые для сборки деталей под углом 90°. Заготовки с пробитыми отверстиями укладывают на приемный стол 52 или на транспортные тележки для дальнейшей транспортировки на участок сварки.

Линия для производства уголков для крепления панелей МДФ схематически показана на фиг.10. Она аналогична по составу оборудования линии для изготовления каркасов створок, но используется отдельно во избежание потери времени на постоянную переналадку оборудования. На выходе из прокатного стана 54 получают профиль уголка крепления панелей МДФ с заранее определенной геометрией. Профиль уголка для крепления панелей МДФ нарезают при помощи гильотинных ножниц 56 на заготовки нужной длины. Готовые детали укладывают на приемный стол 57. В них, с помощью пресса 58, пробивают отверстия для крепежа угловых планок, закрепляющих панели МДФ к полотну двери. Заготовки с пробитыми отверстиями укладывают на приемный стол 59 или на транспортные тележки для дальнейшей транспортировки на участок сварки.

На следующем этапе при помощи электродуговой сварки 62, в среде углекислого газа, производят сварку деталей коробки при помощи сварочных полуавтоматов посредством закрепления стальной панели створки 60 с каркасом полотна 61. Для правильного взаимного позиционирования заготовок коробки перед сваркой используют кондукторы. Вертикальные левую и правую заготовки коробки, с обрезанными под углом 45° верхними краями, подают на участок сварки. Нижние края этих заготовок обрезаны под углом 90°. Верхнюю горизонтальную заготовку коробки подают на участок сварки с обрезанными под углом 45° левым и правым концами. Порог коробки подают на участок сварки с обрезанными торцами, для соединения с вертикальными деталями коробки. Далее приваривают усиливающие пластины деталей коробки и порога. Усиливающие пластины вертикальных деталей коробки имеют отверстия для крепления двери в проеме стены, смещенные к внутренней стороне коробки. Затем к коробке приваривают защиту от попадания монтажной пены в отверстия для ригелей запорных механизмов. Далее заготовки вертикальных и горизонтальных деталей коробки сваривают в виде прямоугольника сплошным сварным швом с внутренней стороны коробки. Готовые коробки помещают на транспортные тележки для дальнейшей транспортировки на участок предварительной подготовки к окрашиванию.

На следующем этапе, также при помощи электродуговой сварки, в среде углекислого газа и автоматов точечной контактной сварки, производят сварку внешней стальной панели и каркаса створки. На фиг.11 показана конструкция соединения стальных деталей створок. Сначала в местах крепления петель и запорных механизмов к деталям каркаса створки приваривают детали с резьбовыми отверстиями. Эти детали изготавливают из листовой стали большей толщины, чем каркас створки, и используют в качестве гаек, к которым с помощью винтов крепят петли и запорные механизмы. Затем детали каркаса створки сваривают между собой сплошным сварным швом в виде прямоугольника. Для правильного взаимного позиционирования заготовок каркаса створки используют кондукторы. Готовые створки складывают на транспортные тележки для дальнейшей транспортировки на участок дальнейшей обработки.

Далее, для более прочного связывания металла с краской, проводят предварительную подготовку поверхности металла. На этапе очистки стальных деталей двери применяют метод погружения в специальные ванны, это позволяет обработать все полости деталей. В ванны 63 и 64 погружают детали для обезжиривания. Далее детали промывают чистой водой в ванне 65. Для удаления оксидов и ржавчины в ваннах 66 и 67 проводят кислотное травление поверхностей металла. Время проведения операции травления - 15-30 минут, в зависимости от количества оксида. После кислотного травления металлоизделия тщательно промывают водой в ванне 68 для удаления с их поверхности остатков кислоты и продуктов травления, которые могут стать причиной точечной коррозии металла. После промывки необходимо нейтрализовать действие кислотного травления. Для этого детали погружают в ванну 69. Проводят нейтрализацию 3-5 минут. После нейтрализации промывают детали в ванне 70 с чистой водой. Далее, для очистки поверхностей деталей после травления и нейтрализации, производят кондиционирование поверхностей. Детали погружают в ванну 69 с раствором реагента для кондиционирования. Время проведения операции кондиционирования 1-2 минуты. Далее, на этапе подготовки к окрашиванию, проводят фосфатирование, то есть создание на стальных деталях двери цинк-фосфатной пленки, с помощью которой двери защищают от коррозии. Стальные детали двери полностью погружают в фос