Замасливающая композиция для стекловолокон в виде физического геля, полученные стекловолокна и композитные материалы, содержащие указанные волокна

Иллюстрации

Показать всеИзобретение относится к замасливающей композиции для стекловолокон, в частности, предназначенной для упрочнения органических и/или неорганических матриц, к полученным стекловолокнам, а также к композиционным материалам, включающим указанные стекловолокна. Замасливающая композиция для стекловолокон в виде физического геля содержит, в мас.%: 0,1-5 по меньшей мере одного улучшителя консистенции, выбранного из ксантанов, гуаровых смол и сукциногликанов; 2-8 по меньшей мере одного пленкообразующего агента; 0,1-8 по меньшей мере одного соединения, выбранного из группы, состоящей из пластификаторов, поверхностно-активных веществ и диспергаторов; 0,1-4 по меньшей мере одного связующего; 0-6 по меньшей мере одной добавки. Объектом изобретения являются также стекловолокна, покрытые вышеуказанной замасливающей композицией, и композитные материалы, содержащие органический или неорганический материал, упрочненный указанными стекловолокнами. Технический результат - уменьшение миграции замасливателя при сушке намоток. 3 н. и 20 з.п. ф-лы, 1 ил., 6 табл., 34 пр.

Реферат

Настоящее изобретение относится к замасливающей композиции для стекловолокон, в частности, предназначенной для упрочнения органических и/или неорганических матриц, к полученным стекловолокнам, а также к композиционным материалам, включающим указанные стекловолокна. Более точно, оно относится к водной замасливающей композиции, которая находится в виде физического геля, имеющей реологические свойства тиксотропного типа.

Классически упрочняющие стекловолокна получают механическим вытягиванием расплавленных стеклянных нитей, вытекающих под действием силы тяжести из множества отверстий в фильерах, заполненных расплавленным стеклом, чтобы получить филаменты, объединяемые в базовые волокна, которые затем собирают.

В ходе вытягивания и перед их объединением в волокна, стеклянные филаменты покрывают замасливающей композицией, обычно водной, путем проведения по замасливающему устройству.

Замасливатель играет по существу двойную роль.

При получении волокон замасливатель защищает филаменты от истирания в результате трения филаментов при большой скорости о технологические устройства, действуя как смазка. Он позволяет также устранить электростатические заряды, возникающие при этом трении. Наконец, он придает когезию волокнам, обеспечивая связь филаментов друг с другом.

При применении для получения композитных материалов замасливатель улучшает смачиваемость стекла и пропитку волокна упрочняющим материалом, и он способствует адгезии между стеклом и указанным материалом, приводя, таким образом, к композитным материалам, имеющим улучшенные механические свойства.

Стекловолокна в своих разных формах (непрерывные волокна, резаные или распушенные волокна, маты из непрерывных или резаных волокон, сетки, ткани, трикотаж и т.д.) используются обычно, чтобы эффективно упрочнить матрицы различной природы, например термопластичные или термоотверждаемые материалы и цемент.

Наиболее часто используемыми замасливающими композициями являются водные составы, в частности замасливающие композиции, называемые "пластичными", содержат пленкообразующий агент полимерного типа, преимуществом которого является, в частности, то, что он придает механическую когезию конечному замасливателю и защищает волокна от механических повреждений и вредных химических воздействий и воздействий окружающей среды.

Эти замасливающие композиции состоят более чем на 80 вес.% из воды и, следовательно, имеют низкую вязкость, обычно равную самое большее 5 мПа·с, что дает возможность легко наносить их с относительно простыми замасливающими устройствами, например, с помощью замасливающего валика, по которому стеклянные нити проходят с высокой скоростью. Условия процесса подбираются в зависимости от количества замасливателя, которое желательно осадить при прохождении волокна по замасливающему устройству.

Однако наличие воды в большом количестве в замасливающей композиции имеет недостатки.

Из-за того, что она имеет низкую вязкость, замасливающая композиция не имеет хорошей устойчивости на стекле, когда волокно входит в контакт с разными элементами, служащими для его проведения до мотальной машины. Возникает явление обезвоживания, за которым следует центробежный выброс замасливателя под действием скорости вытяжки. Часть замасливающей композиции теряется также под действием центробежной силы при наматывании волокна. Потеря может доходить до 50%, в зависимости от замасливающих композиций.

Кроме того, вода вредна для механических свойств конечного композита, так как она уменьшает адгезию между стекловолокнами и упрочняющим материалом. Следовательно, воду нужно удалить, что традиционно делается сушкой намоток волокон в камере большого размера, нагретой до температуры порядка 100-150°C, в течение 10-20 часов, в зависимости от массы намотки и от начального содержания в ней воды. Помимо того, что это дорого и занимает много времени, операция сушки вызывает избирательную миграцию компонентов замасливателя в зависимости от их сродства с водой и от их молекулярного веса, в основном изнутри наружу намотки, и существенное повышение количества замасливателя (до 800%) на волокне, находящемся на периферии от центра намотки. Из-за этого изменения, свойства волокна не являются постоянными по всей длине намотки, что выражается, в частности, в проблемах с укладкой в операциях тканья и в появлении дефектов пропитки ("флокены" или "spots" по-английски) в композитах с органической матрицей.

Одно средство для устранения этого недостатка состоит в "очистке" намотки, удаляя на определенную длину волокно, находящееся на периферии, чтобы оставить только часть волокна, содержащего требуемое количество замасливателя. Обычно считается, что характеристики волокна приемлемы, если отношение максимального содержания замасливателя на волокне в намотке к номинальному содержанию замасливателя не превышает 2. При превышении этой величины качество волокна не является удовлетворительным для его намеченного применения (появление дефектов, указанных в предыдущем абзаце). Количество волокна, которое нужно удалить, чтобы это отношение стало удовлетворительным, составляет обычно 2-5% от веса намотки. Эта операция является дорогостоящей, так как она требует использования особых установок и привлечения дополнительных рабочих.

Это же явление миграции замасливателя наблюдается на прямобочных намотках, таких как ровница ("roving" по-английски), например, полученных намоткой волокон прямо под фильерой. Но в этом случае замасливатель мигрирует одновременно как к периметру, так и к боковым поверхностям намотки. Из-за этого нельзя нанести указанный выше чистящий раствор.

Целью настоящего изобретения является уменьшить миграцию замасливателя при сушке намоток.

Согласно изобретению эта цель достигнута замасливающей композицией для стекловолокон, которая содержит улучшитель консистенции, способный придавать указанной композиции вид физического геля.

Объектом изобретения являются также стекловолокна, покрытые указанной выше замасливающей композицией.

Также, объектом изобретения являются композитные материалы, содержащие органическую и/или неорганическую матрицу, упрочненную стекловолокнами согласно изобретению.

Более точно, объектом изобретения является замасливающая композиция в виде физического геля, содержащая (в вес.%):

- от 0,1 до 5% по меньшей мере одного улучшителя консистенции;

- от 2 до 8% по меньшей мере одного пленкообразующего агента;

- от 0,1 до 8% по меньшей мере одного соединения, выбранного из группы, состоящей из пластификаторов, ПАВов и диспергаторов;

- от 0,1 до 4% по меньшей мере одного связующего;

- от 0 до 6% по меньшей мере одной добавки.

Замасливающая композиция по изобретению находится в виде физического геля, имеющего реологические свойства тиксотропного типа.

Под "физическим гелем" понимается система, содержащая соединение, которое способно к самоорганизации в виде твердой фазы, тонко распределенной в преобладающей жидкой фазе, и способно образовать сетку малой плотности, легко разрушаемую благодаря наличию слабых связей, причем эта сетка является обратимой.

Под "тиксотропными поведением" понимается совокупность механизмов, которые приводят к снижению вязкости жидкости, когда она испытывает повышение напряжения сдвига, и возвращают ее к уровню начальной вязкости, когда указанное напряжение снимается.

Физический гель по изобретению имеет способность превращаться в жидкость с низкой вязкостью, обычно ниже 100 мПа·с, когда он подвергается сдвигу порядка 1×106 с-1, что соответствует прохождению стеклянных нитей через устройство замасливания.

Состояние физического геля замасливающей композиции по изобретению получают, добавляя в замасливающую композицию по меньшей мере один улучшитель консистенции, причем этот улучшитель консистенции выбран из особых полимеров, которые отличаются тем, что они содержат повышенную долю гидроксильных функциональных групп.

Улучшитель консистенции, соответствующий изобретению, выбран из полисахаридов, таких как ксантаны, гуаровые смолы и сукциногликаны, в частности, имеющие средний молекулярный вес выше 100000, предпочтительно ниже 10×106 и благоприятно ниже 5×106. Предпочтительны ксантаны и сукциногликаны.

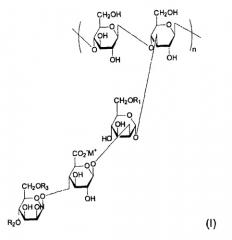

Выгодно, когда ксантан отвечает формуле (I) с фигуры 1, причем:

M+=Na, K или 1/2Ca

R1=H или -COCH3

при R2, R3=H или , или

R2=H и R3=-COCH3

n≥100.

Выгодно, когда сукциногликан отвечает формуле (II) с фигуры 1, причем:

Ac=-CO-CH3

Suc=-CO-(CH2)2-COOH

M+=Na, K или 1/2Ca

n≥80.

Предпочтительно, содержание улучшителя консистенции варьируется от 0,15 до 2% от веса замасливающей композиции, благоприятно оно ниже 0,6%.

Полимерный пленкообразующий агент имеет несколько функций: с одной стороны, он позволяет защитить стеклянные нити от истирания во время вытяжки, и, с другой стороны, защитить волокно от агрессивных химических воздействий и воздействий окружающей среды; он придает целостность волокну; и, наконец, он улучшает совместимость замасливающей композиции с упрочняемой матрицей.

Выбор пленкообразующего агента в большой степени зависит от химической природы упрочняющего материала.

Пленкообразующий агент может быть выбран из поливинилацетатов (гомополимеров или сополимеров, например сополимеров винилацетата и этилена), сложных полиэфиров, простых полиэфиров, эпоксидных смол, полиакриловых полимеров (гомо- или сополимеры) и полиуретанов. Предпочтительны поливинилацетаты, эпоксидные смолы и полиэтиленгликоли с массой больше или равной 20000.

Пленкообразующий агент обычно вводится в замасливающую композицию в виде эмульсии.

Предпочтительно, содержание пленкообразующего агента варьируется от 2,5 до 7% от веса замасливающей композиции.

Замасливающая композиция содержит по меньшей мере одно соединение, выбранное из группы, состоящей из пластификаторов, ПАВов и диспергаторов, роль которых состоит в том, чтобы облегчить суспендирование и получить гомогенную дисперсию разных компонентов композиции, избегая проблем разделения жидких фаз, и обеспечить эффективное и быстрое смачивание волокон упрочняющим материалом при получении композитов. Пластификаторы, ПАВы и диспергаторы часто несут несколько функций, и поэтому отнести их к той или иной из названных выше категорий часто затруднительно.

Группа, состоящая из пластификаторов, ПАВов и диспергаторов, содержит:

> органические соединения, в частности

- полиалкоксилированные соединения, алифатические или ароматические, возможно галогенированные, такие как этоксилированные/пропоксилированные алкилфенолы, предпочтительно содержащие от 1 до 30 этиленоксидных групп и от 0 до 15 пропиленоксидных групп, этоксилированные/пропоксилированные бисфенолы, предпочтительно содержащие 1-40 этиленоксидных групп и 0-20 пропиленоксидных групп, этоксилированные/пропоксилированные жирные спирты, предпочтительно такие, в которых алкильная цепь имеет от 8 до 20 атомов углерода, и содержащие от 2 до 50 этиленоксидных групп и до 20 пропиленоксидных групп. Эти полиалкоксилированные соединения могут представлять собой блочные или статистические сополимеры,

- полиалкоксилированные сложные эфиры жирных кислот, например полиэтиленгликоль, предпочтительно такие, у которых алкильная цепь содержит от 8 до 20 атомов углерода, и содержащие 2-50 этиленоксидных групп и до 20 пропиленоксидных групп,

- амино-соединения, например амины, возможно алкоксилированные, оксиды аминов, алкиламиды, сукцинаты и таураты натрия, калия или аммония, производные сахаров, в частности сорбитан, алкилсульфаты, возможно алкоксилированные, алкилфосфаты и простые эфиры фосфатов натрия, калия или аммония, возможно алкилированные или алкоксилированные;

> неорганические соединения, например производные оксида кремния, причем эти соединения могут использоваться самостоятельно или в смеси с названными выше органическими соединениями.

Количество соединения, выбранного из указанной выше группы, варьируется предпочтительно от 0,15 до 4% от веса замасливающей композиции.

Связующее позволяет обеспечить сцепление замасливателя с поверхностью стекла.

Связующее выбрано из соединений, способных гидролизоваться, в частности, в присутствии кислоты, такой как уксусная, молочная или лимонная кислота, которые относятся к группе, состоящей из силанов, таких как гамма-глицидоксипропилтриметоксисилан, гамма-акрилоксипропилтриметоксисилан, гамма-метакрилоксипропилтриметоксисилан, поли(оксиэтилен/оксипропилен)-триметоксисилан, гамма-аминопропилтриэтоксисилан, винилтриметоксисилан, фениламинопропилтриметоксисилан, стириламиноэтил-аминопропилтриметоксисилан и трет-бутилкарбамоилпропилтриметоксисилан, из силоксанов, таких как 1,3-дивинилтетраэтоксидисилоксан, из титанатов, цирконатов, в частности, алюминия, и смесей этих соединений. Предпочтительно выбирают силаны.

Количество связующего варьируется предпочтительно от 0,15 до 2% от веса замасливающей композиции.

Помимо названных выше компонентов, которые вносят существенный вклад в структуру замасливателя, в качестве добавок можно добавить один или несколько других компонентов.

Так, можно ввести по меньшей мере одну смазку, такую как сложный эфир жирной кислоты, возможно алкоксилированный, например, дециллаурат, изопропилпальмитат, цетилпальмитат, изопропилстеарат, бутил- или изобутилстеарат, триметилолпропантриоктаноат и триметилолпропантридеканоат, алкилфенольное производное, например этоксилированный октилфенол, жирный спирт, возможно алкоксилированный, например, лаурат или стеарат полиэтиленгликоля с метильными концевыми группами, благоприятно содержащий менее 10 звеньев оксиэтилена, смесь на основе минерального масла, алкиламина, полиэтиленового воска, а также смесь этих соединений.

Можно также добавить по меньшей мере одну из следующих добавок: комплексообразователь, такой как производное EDTA, производное галловой кислоты или фосфоновой кислоты, противовспенивающее средство, такое как силикон, полиол и растительное масло, и кислоту, служащую для регулирования pH во время гидролиза связующего, например уксусную, молочную или лимонную кислоту.

Замасливающая композиция может дополнительно содержать по меньшей мере одно соединение, которое позволяет регулировать количество свободных гидроксильных групп, содержащихся в замасливателе после этапа сушки волокон, чтобы иметь слабогидрофильный характер, что позволяет сохранить хорошее сопротивление старению во влажной среде.

Это соединение выбрано из эпоксидных смол и термически активируемых блокированных изоцианатов, предпочтительно моно- или бифункциональных, имеющих молекулярный вес меньше 1000, предпочтительно ниже 700.

Эпоксидные смолы выбраны из алифатических эпоксидных смол, таких как простой бутилглицидиловый эфир, бутандиол-1,4-диглицидиловый эфир и полиоксиэтилированный диглицидиловый эфир, содержащий не более 4 звеньев этиленоксида, из циклоалифатических, таких как циклогександиметанолдиглицидиловый эфир, из ароматических, таких как фенилдиглицидиловый эфир.

Блокированные изоцианаты, которые могут активироваться термически, выбраны из изоцианатов, содержащих одну или несколько N-оксимовых, N-капролактамовых и фурфуральных групп. Температура деблокирования должна соответствовать температуре сушки волокна, обычно от 105 до 140 °C.

Соединение, которое позволяет регулировать количество свободных гидроксильных групп, также может быть выбрано из органических кислот, содержащих по меньшей мере две функциональные карбоксильные группы, например адипиновая кислота, лимонная кислота, полиакриловая кислота и полиметакриловая кислота. Обычно кислоты имеют молекулярный вес меньше 1000, предпочтительно меньше 500.

Предпочтительно, с эпоксидной смолой или изоцианатом сочетается катализатор типа третичного амина. Катализатор может быть выбран из известных соединений, например, замещенных фенолов, таких как трис(диметиламинометил)фенол, и имидазолинов, таких как N-стеарилимидазолин, или из их производных.

Количество катализатора не превышает 1% от веса замасливающей композиции.

Предпочтительно, полное содержание добавок в замасливающей композиции не превышает 3%.

Количество воды, используемой для получения замасливающей композиции, определяется так, чтобы получить содержание твердых веществ (сухой экстракт), которое варьируется от 3 до 15%, предпочтительно от 5 до 10%.

Приготовление замасливающей композиции содержит следующие этапы:

a) гидролиз связующего(их), при необходимости,

b) смешение связующего(их), пленкообразующего агента, соединения, выбранного из группы, состоящей из пластификаторов, ПАВов и диспергаторов, возможно, добавок, и воды,

c) добавление улучшителя консистенции, предпочтительно при интенсивном перемешивании,

d) приложение к полученной смеси достаточного сдвигового усилия, чтобы образовать однородный гель.

Объектом изобретения являются также стекловолокна, покрытые указанной выше замасливающей композицией.

В настоящем изобретении под "волокнами" понимаются базовые волокна, получаемые объединением под фильерой множества филаментов, и продукты, полученные из этих волокон, в частности сборки этих волокон в ровницы. Такие сборки могут быть получены, проводя одновременно разматывание нескольких намоток базовых волокон, а затем объединяя их в жгуты, которые наматываются на вращающуюся опору. Это могут быть также "прямые" ровницы с титром (или линейной массой), эквивалентной титру собранной ровницы, полученной объединением филаментов сразу под фильерой и намоткой на вращающуюся опору.

Как упоминалось ранее, водную замасливающую композицию наносят на нити перед их объединением в базовое волокно или волокна. Воду часто удаляют путем сушки волокон после сбора в условиях (температура и продолжительность), позволяющих получить содержание воды ниже 0,25%, предпочтительно ниже 0,1%. Чаще всего, сушку проводят при температуре от 100 до 150°C в течение 10-20 часов, в зависимости от типа намотки и начального содержания воды.

Волокно, замасленное согласно изобретению, может быть из стекла любого сорта, например из стекла E, C, R, AR, и с пониженным содержанием бора (ниже 6%). Предпочтительны стекла E и AR.

Диаметр стеклянных нитей, образующих волокна, может варьироваться в широком диапазоне, например, от 5 до 30 мкм. Равным образом, линейная масса волокна может меняться в широких пределах, от 11 до 4800 текс в зависимости от намеченного применения.

Как правило, количество замасливателя составляет от 0,2 до 5% от веса конечного волокна, предпочтительно от 0,35 до 3%.

Объектом изобретения является также композиционный материал, объединяющий по меньшей мере один органический и/или неорганический материал и стекловолокна, покрытые описанной выше замасливающей композицией. Органический материал может состоять из одного или нескольких термопластичных или термоотверждаемых полимеров, а неорганическим материалом может быть, например, цементный материал.

Доля стекла в составе композиционного материала обычно составляет от 5 до 60 мас.%.

Приводимые ниже примеры позволяют проиллюстрировать изобретение, однако не ограничивают его.

В этих примерах используются следующие методы:

Замасливающая композиция

1 - Приготовление

a) проводят гидролиз связующего, вводя в большом объеме воду (pH примерно 10-12; Silquest® A1100 и A1120), при необходимости подкисленную кислотой, например уксусной кислотой, лимонной кислотой или молочной кислотой (pH 3,5-5; Silquest® A174, A1128, A1387 и A187). Смесь продолжают перемешивать при температуре окружающей среды в течение примерно 20 минут;

b) смешивают силаны, при необходимости в раствор при умеренном перемешивании последовательно добавляют связующее(ие), пленкообразующий агент, добавки (смазки, ПАВ, пластификатор, катализатор) и воду в таком количестве, чтобы получить желаемое содержание твердых веществ, с учетом количества улучшителя консистенции, который нужно ввести;

c) при интенсивном перемешивании к смеси с этапа b) медленно добавляют улучшитель консистенции. После появления геля прикладывают сдвиговые усилия, например, с помощью Ultraturrax® (5000-9000 об/мин) в течение 3-5 минут. Под действием механического сдвига гель распадается на жидкость с низкой вязкостью, что позволяет гомогенизоровать смесь, так как она быстро перестраивается после окончания перемешивания.

2 - Компоненты

- пленкообразующие агенты

- AMP 90, выпускаемый в продажу компанией ANGUS CHEMIE GmbH: 2-амино-2-метилпропанол

- POLYFINISH 40H, выпускаемый в продажу компанией ACHITEX: водная эмульсия полипропилена, привитого малеиновым ангидридом; содержание твердых веществ: 40%

- VINAMUL® 8828, выпускаемый в продажу компанией CELANESE: водная эмульсия полимера на основе винилацетата и N-метилолакриламида; содержание твердых веществ: 52%

- VINAMUL® 8852, выпускаемый в продажу компанией CELANESE: водная эмульсия поливинилацетата; молекулярный вес=50000; содержание твердых веществ: 50%

- FILCO® 310, выпускаемый в продажу компанией COIM: водная эмульсия модифицированной эпоксидной смолы; содержание твердых веществ: 52%

- EPIREZ® 3510 W60, выпускаемый в продажу компанией HEXION: водная эмульсия эпоксидной смолы, модифицированной бисфенолом А; молекулярный вес <700; содержание твердых веществ: 62%

- EPIREZ® 3515 W60, выпускаемый в продажу компанией HEXION: водная эмульсия смолы сополимера 4,4'-(1-метилэтилидена) бисфенола А и 2,2'-[(1-метилэтилиден)бис(4,1-фенилен оксиметилен)]-бис[оксирана]; содержание твердых веществ: 62%

- NEOXIL® 962D, выпускаемый в продажу компанией DSM: водная эмульсия эпоксидно-полиэфирной смолы с низким молекулярным весом (EEW 470-550 г/экв); содержание твердых веществ: 40%

- NEOXIL® 961 D, выпускаемый в продажу компанией DSM: водная эмульсия эпоксидно-полиэфирной смолы с высоким молекулярный весом (EEW 3500-6000 г/экв); содержание твердых веществ: 30%

- ПЭГ-20000, выпускаемый в продажу компанией CLARIANT: полиэтиленгликоль; молекулярный вес 20000

- NAXOL® SH 2500, выпускаемый в продажу компанией SCOTT BADER: адипат полиэтиленгликоля; содержание твердых веществ: 100%

- улучшители консистенции

- KELZAN®, выпускаемый в продажу компанией KELCO: ксантан

- RHODOPOL® 23, выпускаемый в продажу компанией RHODIA: ксантан

- RHEOZAN® SH, выпускаемый в продажу компанией RHODIA: сукциногликан

- связующие

- SILQUEST® A-174, выпускаемый в продажу компанией GE SILICONES: гамма-метакрилоксипропилтриметоксисилан

- SILQUEST® A-1100, выпускаемый в продажу компанией GE SILICONES: гамма-аминопропилтриэтоксисилан

- SILQUEST® A-1128, выпускаемый в продажу компанией GE SILICONES: бензиламиноэтил-гамма-аминопропилтриметоксисилан (50 мас.% в метаноле)

- SILQUEST® A-1120, выпускаемый в продажу компанией GE SILICONES: бета-аминоэтил-гамма-аминопропилтриметоксисилан

- SILQUEST® A-1387, выпускаемый в продажу компанией GE SILICONES: полисилазан (50 вес.% в метаноле)

- SILQUEST® A-187, выпускаемый в продажу компанией GE SILICONES: гамма-глицидоксипропилтриметоксисилан

- диспергаторы, смазки и пластификаторы

- ПЭГ-2000, выпускаемый в продажу компанией CLARIANT: полиэтиленгликоль; молекулярный вес 2000

- ПЭГ-300, выпускаемый в продажу компанией CLARIANT: полиэтиленгликоль; молекулярный вес 300

- CARBOWAX® 1000, выпускаемый в продажу компанией UNION CARBIDE: полиэтиленгликоль; молекулярный вес 1000

- LUTENSOL® AT 50, выпускаемый в продажу компанией BASF: жирные спирты C16-C18; 50 ОЭ

- ANTISTATICO® KN, выпускаемый в продажу компанией SIGMA-ALDRICH: стеарамидопропилдиметил-бетагидроксиэтиламмонийнитрат

- K-FLEX® 500, выпускаемый в продажу компанией NOVEON: диэтилен- и дипропиленгликоля дибензоат; содержание твердых веществ: 100%

- SETILON® KN, выпускаемый в продажу компанией COGNIS: этоксилированные жирные спирты C8-C22; содержание твердых веществ: 57%

- TEXLUBE® NI/CS2, выпускаемый в продажу компанией ACHITEX: смесь этоксилированных спиртов и сложных глицериновых эфиров; содержание твердых веществ: 100%

- LUBRONYL® GF, выпускаемый в продажу компанией KEMIRA CHIMIE: смесь этоксилированных жирных аминов C16-C18 и нефтяных дистиллятов типа алкилбензола

- EMEREST® 2856 A, выпускаемый в продажу компанией COGNIS: этоксилированная пеларгоновая кислота; 10 ОЭ

- CITROFLEX® B6, выпускаемый в продажу компанией MORFLEX: н-бутирил-три-н-гексилцитрат

- катализаторы/смазки

- EMERY® 6717L, выпускаемый в продажу компанией COGNIS: полиамиды уксусной кислоты, карбоновые кислоты C5-C9 и диэтилентриаминэтиленимид

- EMERY® 6760, выпускаемый в продажу компанией COGNIS: полиамиды уксусной кислоты, карбоновые кислоты C5-C9 и диэтилентриаминэтиленимид; содержание твердых веществ: 50%

- NEOXIL® AO 83634, выпускаемый в продажу компанией DSM: алкил(C16-C18)-имидазолия этосульфат; содержание твердых веществ: 100%

- регулятор групп OH в полисахариде

- RHODOCOAT® WT 1000, выпускаемый в продажу компанией RHODIA: водная эмульсия алифатического полиизоцианата, блокированного 2-бутаноноксимом; содержание твердых веществ: 63%

3 - Вязкость

Вязкость измеряют с помощью вискозиметра BROOKFIELD LVF, снабженного шпинделем типа LV, в следующих условиях: шпиндель погружают в 500 г замасливающей композиции, содержащейся в цилиндрическом сосуде диаметром 9 см, шпиндель вращают с подходящей скоростью (например, шпиндель № 2, вращающийся при 60 об/мин, позволяет измерять вязкость до 500 мПа·с в течение 1 минуты), и измеряют вязкость. Вязкость измеряют при 25°C и выражают в мПа·с.

Измеренное значение не соответствует абсолютному значению вязкости; но измеренные значения можно сравнивать друг с другом.

Стекловолокна

1 - потери при прокаливании

Их измеряют согласно стандарту ISO 1887 и выражают в %.

2 - количество пуха

Количество пуха позволяет оценить стойкость волокна к истиранию. Его измеряют, взвешивая количество материала, которое отделяется от волокна после его прохождения через ряд из 4 или 6 цилиндрических керамических направляющих рельсов, расположенных так, чтобы угол отклонения волокна от уровня каждого рельса был равен 90°. Количество пуха указывается в мг на 1 кг исследуемого волокна.

3 - прочность волокна на разрыв

Прочность оценивают измерением разрывающего усилия при растяжении в условиях, определенных стандартом ISO 3341. Она выражается в Н/текс.

4 - миграция

Миграцию оценивают отношением R максимального содержания замасливателя, измеренного у волокна в ровнице, к номинальному содержанию замасливателя. Отношение R является допустимым, если оно равно самое большее двум.

Указана также длина L волокна, разматываемого с ровницы, которая необходима, чтобы достичь отношения R, равного 2, причем эта длина соответствует "чистке" ровницы. Она выражается в метрах.

Примеры 1-16

Замасливающая композиция, содержащая эпоксидную смолу, для упрочнения термоотверждаемых смол

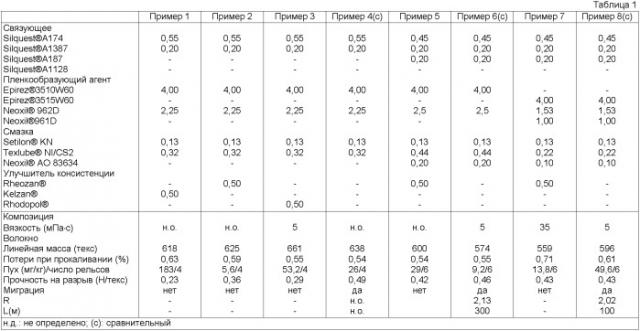

Готовят замасливающие композиции, содержащие компоненты, указанные в таблице 1.

Замасливающие композиции наносят с помощью смазывающего валика "полная загрузка" на стеклянные нити, имеющие диаметр, равный 19 мкм (примеры 1-12) или 13,6 мкм (примеры 13-16), которые собраны в волокно, намотанное в виде ровницы массой, равной 7 кг. Сушка ровницы проводится при 130°C в течение 15 часов (примеры 1-13) и при 115°C в течение 15 часов, затем при 150°C в течение 5 часов (пример 14).

Свойства замасливающих композиций и стекловолокон приведены в таблице 1.

Стекловолокна согласно примерам 5, 7 и 9 используют для получения композитных пластин из параллельных волокон в условиях стандарта ISO 9291, используя следующие смолы:

- эпоксидная смола, состоящая из 100 весовых частей смолы Epoxy LY 564 (производство HUNSTMAN) и 96 весовых частей отвердителя ARALDITE XB 3486 (производство HUNTSMAN);

- полиэфирная смола 1: смола POLYTITE® 413-575 (производство REICHHOLD), состоящая из 100 весовых частей смолы модифицированного сложного ортофталевого полиэфира и 1,5 весовых частей пероксида метилэтилкетона (BUTANOX® M50, производство AKZO NOBEL);

- полиэфирная смола 2, состоящая из 100 весовых частей смолы ненасыщенного сложного изофталевого полиэфира (SYNOLITE® 1717N1, производство DSM) и 1,5 весовых частей пероксида метилизобутилкетона (TRIGONOX® HM, производство AKZO NOBEL POLYMER CHEMICALS BV). Пластины обрабатывают в следующих условиях:

| Температура (°C) | Время (часы) | |

| Эпоксидная смола | 80 | 8 |

| Полиэфирная смола 1 | 60 | 16 |

| Полиэфирная смола 2 | 80 | 2 |

| 120 | 4 |

Из пластин вырезают образцы, которые обрабатывают 72 часа (эпоксидная смола) или 24 часа (полиэфирные смолы 1 и 2) в кипящей воде. На образцах измеряют напряжение при изгибе в 3 точках в поперечном направлении и рассчитывают напряжение для содержания стекла, равного 100%. Результаты измерений приведены в таблице 2.

Примеры 17-22

Замасливающая композиция, содержащая поливинилацетат, для упрочнения термоотверждаемых смол

Готовят замасливающие композиции, содержащие компоненты, указанные в таблице 3.

Замасливающие композиции наносят на стеклянные нити, имеющие диаметр 19 мкм (примеры 17-19) и 14 мкм (примеры 20-22) в условиях примеров 1-16.

Свойства замасливающих композиций и стекловолокон приведены в таблице 3.

Примеры 23-28

Замасливающая композиция, содержащая полиэфирно-эпоксидную смолу, для упрочнения термоотверждаемых смол

Готовят замасливающие композиции, содержащие компоненты, указанные в таблице 4.

Замасливающие композиции наносят на стеклянные нити, имеющие диаметр 19 мкм (примеры 23-25) и 14 мкм (примеры 26-28) в условиях примеров 1-16.

Свойства замасливающих композиций и стекловолокон приведены в таблице 4.

Примеры 29-31

Замасливающая композиция, содержащая полипропилен, привитый малеиновым ангидридом для усиления термопластичных смол

Готовят замасливающие композиции, содержащие компоненты, указанные в таблице 5.

Замасливающие композиции наносят на стеклянные нити в условиях примеров 1-16.

Свойства замасливающих композиций и стекловолокон приведены в таблице 5.

Примеры 32-34

Замасливающая композиция, предназначенная для нанесения на тонкие волокна

Готовят замасливающие композиции, содержащие компоненты, указанные в таблице 6.

Замасливающие композиции наносят в условиях примеров 1-16 на стеклянные нити диаметром, равным 13,5 мкм.

Свойства замасливающих композиций и стекловолокон приведены в таблице 6.

| Таблица 2 | ||||||

| Пример 5 | Пример 6(c) | Пример 7 | Пример 8(c) | Пример 9 | Пример10(c) | |

| ЭПОКСИДНАЯ СМОЛА | ||||||

| Напряжение, 100% стекло (МПа) | ||||||

| Начальное | 1750 | 1860 | 1740 | 1820 | 1850 | 1800 |

| После старения | 1400 | 1460 | 1380 | 1300 | 1400 | 1350 |

| Напряжение в поперечном направлении (МПа) | ||||||

| Начальное | 54 | 62 | 33 | 75 | 45 | 52 |

| После старения | 40 | 43 | 24 | 54 | 30 | 35 |

| ПОЛИЭФИРНАЯ СМОЛА 1 | ||||||

| Напряжение, 100% стекло (МПа) | ||||||

| Начальное | 2430 | 2420 | 2360 | 2540 | н.о. | н.о. |

| После старения | 1750 | 1850 | 1900 | 1940 | н.о. | н.о. |

| Напряжение в поперечном направлении (МПа) | ||||||

| Начальное | 54 | 60 | 53 | 63 | н.о. | н.о. |

| После старения | 30 | 47 | 32 | 43 | н.о. | н.о. |

| ПОЛИЭФИРНАЯ СМОЛА 2 | ||||||

| Напряжение, 100 % стекло (МПа) | ||||||

| Начальное | н.о. | н.о. | 2360 | 2700 | 2900 | 2800 |

| После старения | н.о. | н.о. | 2150 | 2108 | 2350 | 2200 |

| Напряжение в поперечном направлении (МПа) | ||||||

| Начальное | н.о. | н.о. | 57 | 36 | 56 | 60 |

| После старения | н.о. | н.о. | 39 | 44 | 35 | 35 |

| н.о.: не определено; (c): сравнительный |

| Таблица 3 | ||||||

| Пример 17 | Пример 18 | Пример 19(c) | Пример 20 | Пример 21 | Пример 22(c) | |

| Связующее | ||||||

| Silquest®A174 | 0,29 | 0,29 | 0,29 | 0,29 | 0,29 | 0,29 |

| Silquest®A1100 | 0,19 | 0,19 | 0,19 | 0,19 | 0,19 | 0,19 |

| Пленкообразующий агент | ||||||

| Vinamul®8828 | 7,00 | 7,00 | 7,00 | 7,00 | 7,00 | 7,00 |

| Vinamul®8852 | 3,58 | 3,58 | 3,58 | 3,58 | 3,58 | 3,58 |

| K Flex® 500 | 0,26 | 0,26 | 0,26 | 0,26 | 0,26 | 0,26 |

| Смазка | ||||||

| Filco®310 | 2,40 | 2,40 | 2,40 | 2,40 | 2,40 | 2,40 |

| Emery®6760 | 0,58 | 0,58 | 0,58 | 0,58 | 0,58 | 0,58 |

| Улучшитель консистенции | ||||||

| Kelzan® | - | 0,5 | - | - | 0,7 | - |

| Rhodopol® | 0,5 | - | - | 0,5 | - | - |

| Композиция | ||||||

| Вязкость (мПа·с) | 275 | 40 | 5 | 180 | 275 | 5 |

| Твердые вещества (%) | 8,41 | 8,41 | 7,91 | 8,41 | 8,41 | 7,94 |

| Волокно | ||||||

| Линейная масса (текс) | 568 | 581 | 557 | 357 | 337,2 | 368,8 |

| Потери при прокаливании (%) | 0,80 | 1,51 | 1,08 | 1,20 | 1,20 | 1,09 |

| Пух (мг/кг)/число рельсов | 111,1/6 | 91,9/6 | 355,7/6 | 145/6 | 39,5/6 | 101,7/6 |

| Прочность на разрыв (Н/текс) | 0,46 | 0,58 | 0,6 | 0,54 | 0,63 | 3,3 |

| Миграция (%) | нет | нет | да | нет | нет | да |

| R | - | - | 4,6 | - | - | 4,4 |

| L(м) | - | - | 150 | - | - | 50 |

| (c): сравнительный |

| Таблица 4 | ||||||

| Пример 23 | Пример 24 | Пример 25(c) | Пример 26 | Пример 27 | Пример 28(c) | |

| Связующее | ||||||

| Silquest®A174 | 0,47 | 0,47 | 0,47 | 0,45 | 0,45 | 0,45 |

| Silquest®A1387 | 0,12 | 0,12 | 0,12 | 0,12 | 0,12 | 0,12 |

| Silquest®A187 | - | - | - | 0,20 | 0,20 | 0,20 |

| Пленкообразующий агент | ||||||

| Carbowax®1000 | 0,41 | 0,41 | 0,41 | 0,41 | 0,41 | 0,41 |

| ПЭГ-20000 | 0,09 | 0,09 | 0,09 | - | - | - |

| Neoxil® 962D | 1,03 | 1,03 | 1,03 | 1,00 | 1,00 | 1,00 |

| Epirez®3515W60 | 1,54 | 1,54 | 1,54 | 2,50 | 2,50 | 2,50 |

| Смазка | ||||||

| Emery®6717L Lubronyl® GF | 0,03 | 0,03 | 0,03 | 0,32 | 0,32 | 0,32 |

| Emerest®2856A | 0,25 | 0,25 | 0,25 | 0,25 | 0,25 | 0,25 |

| Citroflex® B6 | 0,78 | 0,78 | 0,78 | 0,50 | 0,50 | 0,50 |

| Улучшитель консистенции | 0,20 | 0,20 | 0,20 | - | - | - |

| Kelzan® | - | 0,50 | - | - | 0,50 | - |

| Rhodopol® | 0,45 | - | - | 0,45 | - | - |

| Композиция | ||||||

| Вязкость (мПа·с) | 172,5 | 177,5 | 5 | 155 | 155 | 5 |

| Твердые вещества (%) | 4,12 | 4,17 | 3,67 | 5,36 | 5,41 | 4,91 |

| Волокно | ||||||

| Линейная масса (текс) | 555 | 569 | 558 | 368 | 367 | 375 |

| Потери при прокаливании (%) | 0,75 | 0,79 | 0,54 | 0,50 | 0,53 | 0,45 |

| Пух (мг/кг)/число рельсов | 31,2/6 | 22,0/6 | 7,9/6 | 28,1/6 | 63, |