Эластомерный композит и способ его получения

Иллюстрации

Показать всеИзобретение относится к способам получения эластомерных композитов и композитам, полученным такими способами. Способ включает объединение первой водной текучей среды, содержащей эластомерный латекс, со второй водной текучей средой, содержащей частицы наполнителя; стимулирование коагуляции эластомерного латекса с получением крошки маточной смеси; доведение уровня водосодержания крошки маточной смеси до значения от приблизительно 1 массового процента до приблизительно 20 массовых процентов с получением обезвоженного коагулята; удаление воды из обезвоженного коагулята воздействием на обезвоженный коагулят механической энергии, что приводит к нагреванию обезвоженного коагулята в результате трения, при этом обезвоженный коагулят достигает температуры от приблизительно 130°С до приблизительно 190°С, где уровень водосодержания уменьшают до значения от приблизительно 0,5% до приблизительно 3%, и где все уменьшение уровня водосодержания достигается в результате упаривания, с получением пластицированной маточной смеси; и воздействие на пластицированную маточную смесь механической энергии, составляющей, по меньшей мере, дополнительно 0,3 МДж/кг, при одновременном дополнительном уменьшении уровня водосодержания. Изобретение позволяет уменьшить вязкость маточных смесей, улучшить диспергирование наполнителя, облегчить составление маточных смесей для получения вулканизованного каучукового продукта. 10 н. и 38 з.п. ф-лы, 6 ил., 22 табл., 13 пр.

Реферат

РОДСТВЕННЫЕ ЗАЯВКИ

Данная заявка заявляет приоритет предварительной заявки США № 61/065086, поданной 8 февраля 2008 года, вся полнота содержания которой посредством ссылки включается в настоящий документ.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

1. Область техники

Настоящее изобретение относится к способам получения эластомерных композитов и композитам, полученным такими способами.

2. Описание уровня техники

Многочисленные продукты, имеющие коммерческое значение, получают из эластомерных композиций, где частицы наполнителя диспергируют в любом материале, выбираемом из различных синтетических эластомеров, натурального каучука или эластомерных смесей. В качестве армирующего наполнителя в натуральном каучуке и других эластомерах широко используют, например, технический углерод. Обычно получают маточную смесь, то есть предварительную смесь наполнителя, эластомера и различных необязательных добавок, таких как масло для наполнения. Маточную смесь, содержащую технический углерод, получают из различных марок коммерчески доступного технического углерода, которые варьируются как по площади поверхности, приходящейся на единицу массы, так и по структуре, которая описывает размер и сложность агрегатов технического углерода, образовавшихся в результате сплавления первичных частиц технического углерода друг с другом. Из таких эластомерных композиций в виде частиц наполнителя технического углерода, диспергированных в натуральном каучуке, получают многочисленные продукты, имеющие коммерческое значение. Такие продукты включают, например, покрышки транспортных средств, где различные эластомерные композиции могут быть использованы для коронной зоны, боковин, обрезинивания корда и каркаса. Другие продукты включают, например, втулки подушки двигателя, транспортерные ленты, стеклоочистители ветрового стекла и тому подобное.

Хорошее диспергирование технического углерода в составленных смесях на основе натурального каучука в течение определенного времени рассматривалось в качестве одной из наиболее важных целей при достижении хорошего качества и единообразных эксплуатационных характеристик продукта, и значительные усилия были направлены на разработку методик оценки качества диспергирования в каучуке. Операции перемешивания оказывают непосредственное воздействие на эффективность перемешивания и на макродиспергирование. В общем случае лучшее макродиспергирование технического углерода достигается в смешиваемой в сухом виде маточной смеси в результате более продолжительного перемешивания или в результате более интенсивного перемешивания. Однако, к сожалению, достижение лучшего макродиспергирования в результате более продолжительного более интенсивного перемешивания приводит к деструктированию эластомера, в котором диспергируют технический углерод. Это составляет особенную проблему в случае натурального каучука, который в высшей степени подвержен механической/термической деструкции. Более продолжительное и более интенсивное перемешивание при использовании известных смесительных методик и аппаратуры, такой как закрытый резиносмеситель, приводит к уменьшению молекулярной массы композиции маточной смеси на основе натурального каучука. Таким образом, известно то, что улучшенное макродиспергирование технического углерода в натуральном каучуке достигается совместно с соответствующим, в общем случае нежелательным уменьшением молекулярной массы каучука.

В дополнение к методикам сухого перемешивания известна и непрерывная подача латекса и суспензии технического углерода в перемешиваемый коагуляционный резервуар. Такие «влажные» методики зачастую используют в случае синтетического эластомера, такого как стирол-бутадиеновый каучук (СБК). Коагуляционный резервуар содержит коагулянт, такой как соль или водный раствор кислоты, обычно характеризующийся значением рН в диапазоне приблизительно от 2,5 до 4. Суспензию латекса и технического углерода перемешивают и коагулируют в коагуляционном резервуаре до получения мелких гранул (обычно диаметром в несколько миллиметров), называемых влажной крошкой. Крошку и отходящий кислотный поток разделяют, обычно при использовании вибрационного качающегося сита и тому подобного. После этого крошку сбрасывают во второй перемешиваемый резервуар, где ее промывают для достижения нейтрального или близкого к нейтральному значения рН. Затем крошку подвергают воздействию дополнительных стадий использования вибрационного сита и высушивания и тому подобного. Для коагулирования натуральных и синтетических эластомеров были предложены вариации данного способа. В имеющем общего патентообладателя с настоящей заявкой патенте США № 4029633 авторов Hagopian et al. описывается непрерывный способ получения эластомерной маточной смеси. Водную суспензию технического углерода получают и перемешивают с латексом натурального или синтетического эластомера. Данную смесь подвергают воздействию операции так называемого сливкообразования, необязательно при использовании любого из различных известных сливкообразователей. После сливкообразования для смеси технический углерод/латекс ее подвергают воздействию стадии коагулирования. Говоря конкретно, снятую смесь технический углерод/латекс в виде одного единого потока вводят в сердцевину потока коагулирующей ванны. Сплошной поток снятой смеси технический углерод/латекс, как считается, перед коагулированием подвергается сдвиговому воздействию и тонкому измельчению под действием потока коагулирующей ванны, после этого переходит в подходящую реакционную зону для завершения коагулирования. После проведения стадии коагулирования крошку отделяют от бросового продукта «сыворотки», промывают и высушивают. В некотором смысле подобный способ описывается в патенте США № 3048559 авторов Heller, et al. Водную суспензию технического углерода непрерывно перемешивают с потоком натурального или синтетического эластомера или латекса. Два потока перемешивают в условиях, описывающихся как включающие воздействие интенсивных гидравлических турбулентности и удара. Как и в случае вышеупомянутого патента автора Hagopian, объединенный поток суспензии технического углерода и эластомерного латекса впоследствии коагулируют в результате добавления раствора кислотного или солевого коагулянта.

Как хорошо известно, для уменьшения вязкости по Муни и улучшения перерабатываемости при одновременном введении добавок, таких как масла, антиоксиданты и оксид цинка, может быть использована пластикация сухой маточной смеси (например, изготовленной по способу получения сухой смеси или по способу получения влажной маточной смеси с последующим высушиванием). Также могут быть добавлены и вулканизаторы, или они могут быть добавлены на второй стадии пластикации. Однако для предотвращения преждевременной вулканизации или подвулканизации перемешивание может оказаться необходимым проводить при пониженных температурах (например, менее 125°С). В дополнение к этому, чрезмерное перемешивание может оказаться пагубным для вязкоупругих свойств и может увеличить флоккулирование во время хранения, что может увеличить затвердевание при хранении и дополнительно ухудшить эксплуатационные характеристики каучука (Wang, et al., KGK Kauschuk Gummi Kunststoffe, Vol. 7-8, 2002, pp. 388-396).

Альтернативный способ перемешивания описывается в имеющих общего патентообладателя с настоящей заявкой патентах США №№ 6048923 и 6929783, в которых описывается способ получения влажной маточной смеси, по которому раздельные потоки суспензии технического углерода и эластомерного латекса объединяют в условиях, в которых эластомерный латекс коагулируется без использования добавленных коагулянтов. Маточную смесь обезвоживают до достижения уровня водосодержания в диапазоне приблизительно от 15% до 25%, а после этого перепускают через компаундер непрерывного действия и необязательно открытые вальцы. Конечный продукт после покидания открытых вальцов характеризуется уровнем влагосодержания, меньшим чем приблизительно 1%, и может иметь температуру, равную приблизительно 100°С. Рабочие параметры компаундера непрерывного действия, например пропускная способность, скорость вращения ротора, размер и температура выпускного отверстия и температура рабочей камеры, могут быть оптимизированы для контроля вязкости по Муни, уровня влагосодержания, молекулярной массы и количества связанного каучука. Желательные величины данных свойств зависят от предполагаемого использования продукта в виде маточной смеси. Например, вязкость по Муни может быть уменьшена для облегчения дальнейшей переработки маточной смеси в вулканизованный каучук.

В патенте США № 6841606 («патент '606») описывается способ получения влажной маточной смеси, и предлагается высушивание коагулята в результате приложения механического сдвигового воздействия для улучшения диспергирования наполнителя. Получающийся в результате каучук согласно описанию характеризуется хорошей перерабатываемостью и степенью армирования и приводит к уменьшению расходования топлива. В примерах уровень влагосодержания латексной маточной смеси, содержащей приблизительно 50 частей технического углерода или диоксида кремния на сто частей каучука, доводили до значения, равного приблизительно 40%, и проводили высушивание термически при 120°С или в результате использования двухчервячного замесочного экструдера длиной в 1 метр, выдерживаемого при той же самой температуре. Использование сушилки и экструдера в результате приводило к получению продуктов, характеризующихся приблизительно эквивалентными пределом прочности при растяжении и сопротивлением истиранию.

В РСТ публикации WO 2006/068078 описывается способ получения влажной маточной смеси на основе натурального каучука, содержащей конкретные марки технического углерода, определяемые площадью удельной поверхности согласно адсорбции азота, значением 24M4DBP и распределением частиц по размерам. Как и в патенте '606, в примерах описывается получение маточной смеси, содержащей 50 ч. (на сто ч. каучука) технического углерода, обезвоженной до уровня влагосодержания, равного приблизительно 40%, и перепущенной через двухчервячный замесочный экструдер длиной в 1 метр, выдерживаемый при 120°С.

В PCT публикации WO 2006/080852 описывается способ получения влажной маточной смеси на основе натурального каучука, содержащей технический углерод, характеризующийся площадью удельной поверхности, структурой и окраской. Как и в патенте '606, в примерах описывается получение маточной смеси, содержащей 50 ч. (на сто ч. каучука) технического углерода, обезвоженной до уровня влагосодержания, равного приблизительно 40%, и перепущенной через двухчервячный замесочный экструдер длиной в 1 метр, выдерживаемый при 120°С.

В японской патентной публикации № 2006-265311 описывается композиция для обрезинивания корда, полученная при использовании влажной каучуковой маточной смеси, содержащей технический углерод, характеризующийся площадью удельной поверхности или структурой. Как и в патенте '606, в примерах описывается получение маточной смеси, содержащей 50 ч. (на сто ч. каучука) технического углерода, обезвоженной до уровня влагосодержания, равного приблизительно 40%, и перепущенной через двухчервячный замесочный экструдер длиной в 1 метр, выдерживаемый при 120°С.

Однако по мере увеличения загрузки технического углерода становится трудно добиваться достижения хорошего диспергирования технического углерода либо на макроскопическом (например, 10 микронов и более), либо на микроскопическом уровнях и качества маточной смеси на макроскопическом уровне, следствием чего является отсутствие у получающегося в результате каучука желательных свойств. Кроме того, маточные смеси, полученные при использовании разновидностей технического углерода, характеризующихся более высокими уровнями структуры и площади удельной поверхности, являются более вязкими, что делает более затруднительным их использование при составлении смесей.

КРАТКОЕ ИЗЛОЖЕНИЕ ИЗОБРЕТЕНИЯ

Как установили заявители в рамках решения проблемы трудности контроля диспергирования и качества маточной смеси, контролируемый подвод механической энергии к маточной смеси по отношению к профилю высушивания по мере удаления воды делает возможным изготовление продукта, обладающего единообразной микроструктурой и воспроизводимыми свойствами материала. Подвод механической энергии также уменьшает вязкость маточных смесей, содержащих повышенные загрузки разновидностей высокоструктурного технического углерода, характеризующихся большой площадью удельной поверхности, что облегчает составление данных маточных смесей для получения вулканизованных каучуковых продуктов.

В одном аспекте изобретение представляет собой способ получения эластомерного композита. Способ включает А) объединение первой текучей среды, содержащей эластомерный латекс, со второй текучей средой, содержащей частицы наполнителя; В) стимулирование коагулирования эластомерного латекса с получением, тем самым, крошки маточной смеси; С) доведение уровня водосодержания крошки маточной смеси до значения в диапазоне от приблизительно 1 массового процента до приблизительно 20 массовых процентов с получением, тем самым, обезвоженного коагулята; D) удаление воды из обезвоженного коагулята в результате воздействия на обезвоженный коагулят механической энергии, что, тем самым, приводит к нагреванию обезвоженного коагулята в результате трения при одновременном достижении обезвоженным коагулятом температуры в диапазоне от приблизительно 130°С до приблизительно 190°С, где уровень водосодержания дополнительно уменьшают до значения в диапазоне от приблизительно 0,5% до приблизительно 3%, и где по существу все уменьшение уровня водосодержания достигается в результате упаривания, с получением, тем самым, пластицированной маточной смеси; и Е) воздействие на пластицированную маточную смесь механической энергии, составляющей, по меньшей мере, еще 0,3 МДж/кг, при одновременном дополнительном уменьшении уровня водосодержания.

Например, D) может включать воздействие на обезвоженный коагулят механической энергии, составляющей, по меньшей мере, приблизительно 0,9 МДж/кг, и/или Е может включать воздействие на пластицированную маточную смесь механической энергии, составляющей, по меньшей мере, 0,7 МДж/кг. Обезвоженный коагулят во время D) может достигать температуры в диапазоне от приблизительно 140°С до приблизительно 160°С. В альтернативном или дополнительном варианте, С) может включать доведение уровня водосодержания крошки маточной смеси до значения в диапазоне от приблизительно 10 массовых процентов до приблизительно 20 массовых процентов. Одна или обе стадии D) и Е) могут независимо включать переработку обезвоженного коагулята, по меньшей мере, в одном аппарате, выбираемом из смесителя непрерывного действия, закрытого резиносмесителя, двухчервячного экструдера, одночервячного экструдера и вальцовой установки, и одна или обе стадии D) и Е) могут включать переработку обезвоженного коагулята, по меньшей мере, в одном аппарате, по меньшей мере, два раза.

В еще одном аспекте изобретение представляет собой эластомерный композит. Эластомерный композит получают по способу, включающему А) объединение первой текучей среды, содержащей эластомерный латекс, со второй текучей средой, содержащей частицы наполнителя; В) стимулирование коагулирования эластомерного латекса с получением, тем самым, крошки маточной смеси; С) доведение уровня водосодержания крошки маточной смеси до значения в диапазоне от приблизительно 1 массового процента до приблизительно 20 массовых процентов с получением, тем самым, обезвоженного коагулята; D) удаление воды из обезвоженного коагулята в результате воздействия на обезвоженный коагулят механической энергии, что, тем самым, приводит к нагреванию обезвоженного коагулята в результате трения при одновременном достижении обезвоженным коагулятом температуры в диапазоне от приблизительно 130°С до приблизительно 190°С, где уровень водосодержания уменьшают до значения в диапазоне от приблизительно 0,5% до приблизительно 3%, и где по существу все уменьшение уровня водосодержания достигается в результате упаривания, с получением, тем самым, пластицированной маточной смеси; и Е) воздействие на пластицированную маточную смесь механической энергии, составляющей, по меньшей мере, еще 0,3 МДж/кг, при одновременном дополнительном уменьшении уровня водосодержания.

В еще одном аспекте изобретение представляет собой способ получения эластомерного композита. Способ включает А) подачу непрерывного потока первой текучей среды, содержащей эластомерный латекс, в смесительную зону реактора коагулята; В) подачу непрерывного потока второй текучей среды, содержащей частицы наполнителя, под давлением в смесительную зону реактора коагулята для получения смеси с эластомерным латексом, при этом частицы наполнителя являются эффективными для коагулирования эластомерного латекса, и подача первой текучей среды и второй текучей среды в смесительную зону является достаточно энергетически эффективной по существу для полного коагулирования эластомерного латекса совместно с частицами наполнителя в реакторе коагулята с получением крошки маточной смеси; С) выпуск по существу непрерывного потока крошки маточной смеси из реактора коагулята; D) доведение уровня водосодержания крошки маточной смеси до значения в диапазоне от приблизительно 1 массового процента до приблизительно 20 массовых процентов с получением, тем самым, обезвоженного коагулята; E) удаление воды из обезвоженного коагулята в результате воздействия на обезвоженный коагулят механической энергии, что, тем самым, приводит к нагреванию обезвоженного коагулята в результате трения при одновременном достижении обезвоженным коагулятом температуры в диапазоне от приблизительно 130°С до приблизительно 190°С, где уровень водосодержания уменьшают до значения в диапазоне от приблизительно 0,5% до приблизительно 3%, и где по существу все уменьшение уровня водосодержания достигается в результате упаривания, с получением, тем самым, пластицированной маточной смеси; и F) воздействие на пластицированную маточную смесь механической энергии, составляющей, по меньшей мере, еще 0,3 МДж/кг, при одновременном дополнительном уменьшении уровня водосодержания.

В некоторых вариантах реализации Е) может включать воздействие на обезвоженный коагулят механической энергии, составляющей, по меньшей мере, приблизительно 0,9 МДж/кг, и/или F) может включать воздействие на пластицированную маточную смесь механической энергии, составляющей, по меньшей мере, 0,7 МДж/кг. Обезвоженный коагулят во время Е) может достигать температуры в диапазоне от приблизительно 140°С до приблизительно 160°С. В альтернативном или дополнительном варианте, D) может включать доведение уровня водосодержания крошки маточной смеси до значения в диапазоне от приблизительно 10 до приблизительно 20 массовых процентов. Одна или обе стадии E) и F) могут независимо включать переработку обезвоженного коагулята, по меньшей мере, в одном аппарате, выбираемом из смесителя непрерывного действия, закрытого резиносмесителя, двухчервячного экструдера, одночервячного экструдера и вальцовой установки. Одна или обе стадии Е) и F) могут включать переработку обезвоженного коагулята, по меньшей мере, в одном аппарате, по меньшей мере, два раза.

В еще одном аспекте изобретение представляет собой эластомерный композит. Эластомерный композит получают по способу, включающему А) подачу непрерывного потока первой текучей среды, содержащей эластомерный латекс, в смесительную зону реактора-коагулятора; В) подачу непрерывного потока второй текучей среды, содержащей частицы наполнителя, под давлением в смесительную зону реактора-коагулятора для получения смеси с эластомерным латексом, при этом частицы наполнителя являются эффективными для коагулирования эластомерного латекса, и подача первой текучей среды и второй текучей среды в смесительную зону является достаточно энергетически эффективной по существу для полного коагулирования эластомерного латекса совместно с частицами наполнителя в реакторе-коагуляторе; с получением крошки маточной смеси; С) выпуск по существу непрерывного потока крошки маточной смеси из реактора-коагулятора; D) доведение уровня водосодержания крошки маточной смеси до значения в диапазоне от приблизительно 1 массового процента до приблизительно 20 массовых процентов с получением, тем самым, обезвоженного коагулята; E) удаление воды из обезвоженного коагулята в результате воздействия на обезвоженный коагулят механической энергии, что, тем самым, приводит к нагреванию обезвоженного коагулята в результате трения при одновременном достижении обезвоженным коагулятом температуры в диапазоне от приблизительно 130°С до приблизительно 190°С, где уровень водосодержания уменьшают до значения в диапазоне от приблизительно 0,5% до приблизительно 3%, и где по существу все уменьшение уровня водосодержания достигается в результате упаривания, с получением, тем самым, пластицированной маточной смеси; и F) воздействие на пластицированную маточную смесь механической энергии, составляющей, по меньшей мере, еще 0,3 МДж/кг, при одновременном дополнительном уменьшении уровня водосодержания.

В еще одном аспекте изобретение представляет собой вулканизованный влажный смесевой эластомерный композит. Вулканизованный влажный смесевой эластомерный композит содержит, по меньшей мере, одну разновидность технического углерода, характеризующуюся значением CDBP, равным, по меньшей мере, приблизительно 65 мл/100 г, например, находящимся в диапазоне от приблизительно 70 до приблизительно 110 мл/100 г, от приблизительно 75 до приблизительно 85 мл/100 г, от приблизительно 85 до приблизительно 90 мл/100 г, от приблизительно 90 до приблизительно 95 мл/100 г, от приблизительно 95 до приблизительно 100 мл/100 г, от приблизительно 100 до приблизительно 105 мл/100 г или от приблизительно 105 до приблизительно 110 мл/100 г. Вулканизованный влажный смесевой эластомерный композит характеризуется соотношением между значениями Т300 и Т100, которое является более чем на 10% большим, например, по меньшей мере, приблизительно на 15% большим, по меньшей мере, приблизительно на 13% большим, по меньшей мере, приблизительно на 17% большим или, по меньшей мере, приблизительно на 20% большим в сопоставлении с тем же самым соотношением для вулканизованного сухого смесевого эластомерного композита, имеющего тот же самый состав.

В еще одном аспекте изобретение представляет собой способ получения эластомерного композита. Способ включает А) объединение первой текучей среды, содержащей эластомерный латекс, со второй текучей средой, содержащей частицы наполнителя; В) стимулирование коагулирования эластомерного латекса с получением, тем самым, крошки маточной смеси; С) доведение уровня водосодержания крошки маточной смеси до значения в диапазоне от приблизительно 3 массовых процентов до приблизительно 6 массовых процентов с получением, тем самым, обезвоженного коагулята; D) удаление воды из обезвоженного коагулята в результате воздействия на обезвоженный коагулят механической энергии, что, тем самым, приводит к нагреванию обезвоженного коагулята в результате трения при одновременном достижении обезвоженным коагулятом температуры в диапазоне от приблизительно 140°С до приблизительно 190°С, где по существу все уменьшение уровня водосодержания достигается в результате упаривания, с получением, тем самым, пластицированной маточной смеси; и Е) воздействие на пластицированную маточную смесь механической энергии, составляющей, по меньшей мере, еще 0,3 МДж/кг, при одновременном дополнительном уменьшении уровня водосодержания. Для осуществления С) и D) может быть использован обезвоживающий экструдер. Уровень влагосодержания пластицированной маточной смеси может находиться в диапазоне от приблизительно 1% до приблизительно 3%. Стадия D) может включать использование закрытого резиносмесителя для пластикации обезвоженного коагулята. Стадия Е) может включать использование открытых вальцов для пластикации пластицированной маточной смеси.

В еще одном аспекте изобретение представляет собой вулканизованный эластомерный композит, включающий частицы наполнителя, диспергированные в эластомере. Частицы наполнителя содержат, по меньшей мере, приблизительно 40 ч./сто ч. каучука, например, по меньшей мере, приблизительно 42 ч./сто ч. каучука, по меньшей мере, приблизительно 45 ч./сто ч. каучука или, по меньшей мере, приблизительно 50 ч./сто ч. каучука, по меньшей мере, одной разновидности технического углерода. Эластомерный композит может содержать, самое большее, приблизительно 55 ч./сто ч. каучука, самое большее, приблизительно 60 ч./сто ч. каучука или, самое большее, приблизительно 65 ч./сто ч. каучука, по меньшей мере, одной разновидности технического углерода. По меньшей мере, одна разновидность технического углерода может характеризоваться значением STSA в диапазоне от приблизительно 165 м2/г до приблизительно 205 м2/г, например, от приблизительно 165 м2/г до приблизительно 180 м2/г, от приблизительно 170 м2/г до приблизительно 175 м2/г, от приблизительно 180 м2/г до приблизительно 200 м2/г, от приблизительно 185 м2/г до приблизительно 195 м2/г или от приблизительно 190 м2/г до приблизительно 200 м2/г. В альтернативном или дополнительном варианте, по меньшей мере, одна разновидность технического углерода может характеризоваться значением CDBP в диапазоне от приблизительно 85 мл/100 г до приблизительно 110 мл/100 г, например, от приблизительно 90 до приблизительно 105 мл/100 г, от приблизительно 95 до приблизительно 100 мл/100 г или от приблизительно 100 мл/100 г до приблизительно 110 мл/100 г. Вулканизованный эластомерный композит характеризуется соотношением между значениями Т300 и Т100, равным, по меньшей мере, приблизительно 5,5, например, по меньшей мере, приблизительно 6 или, по меньшей мере, приблизительно 6,5. Например, по меньшей мере, одна разновидность технического углерода может характеризоваться значением CDBP в диапазоне от приблизительно 95 мл/100 г до приблизительно 105 мл/100 г и значением STSA в диапазоне от приблизительно 165 до приблизительно 180 м2/г, и соотношение между значениями Т300 и Т100 может составлять, по меньшей мере, приблизительно 6. В еще одном примере частицы наполнителя могут содержать, по меньшей мере, приблизительно 45 ч./сто ч. каучука, по меньшей мере, одной разновидности технического углерода, и, по меньшей мере, одна разновидность технического углерода может характеризоваться значением CDBP в диапазоне от приблизительно 85 мл/100 г до приблизительно 95 мл/100 г и значением STSA в диапазоне от приблизительно 190 до приблизительно 205 м2/г. Вулканизованным эластомерным композитом может быть влажный смесевой эластомерный композит.

В еще одном аспекте изобретение представляет собой влажный смесевой эластомерный композит, по существу состоящий из технического углерода, диспергированного в натуральном каучуке. В случае переработки влажного смесевого эластомерного композита в соответствии со способом CTV (отверждения по объему), метод А, получающийся в результате вулканизованный влажный смесевой эластомерный композит будет характеризоваться удельным электрическим сопротивлением, натуральный логарифм которого является, по меньшей мере, приблизительно на 10% большим, например, по меньшей мере, приблизительно на 15% большим в сопоставлении со значением для того же самого свойства в случае вулканизованного сухого смесевого эластомерного композита, имеющего тот же самый состав и полученного при использовании сравнительного метода А CTV.

В еще одном аспекте изобретение представляет собой эластомерный композит, содержащий технический углерод, диспергированный в натуральном каучуке. В случае переработки эластомерного композита при использовании метода А CTV он будет характеризоваться удельным электрическим сопротивлением, удовлетворяющим уравнению ln(удельное электрическое сопротивление) ≥0,33δ+Х, где Х составляет 5,8, а

δ=(6000 [0,806 φ-1/3 β-1/3-1] β1,43)/ρS,

где

φ - объемная доля технического углерода в композите,

S - площадь удельной поверхности технического углерода в м2/г согласно измерению по методу БЭТ при использовании азота,

ρ - плотность технического углерода,

β=φэфф./φ, и

φэфф.=φ [1+(0,0181*CDBP)]/1,59.

В одном альтернативном варианте реализации Х составляет 6,2. В альтернативном или дополнительном варианте, удельное электрическое сопротивление также удовлетворяет уравнению ln(удельное электрическое сопротивление) ≤0,33δ+Y, где Y составляет 9,5.

В еще одном аспекте изобретение представляет собой эластомерный композит, содержащий технический углерод, диспергированный в натуральном каучуке. В случае переработки эластомерного композита при использовании метода В CTV он будет характеризоваться величиной способности рассеяния нейтронов, меньшей чем приблизительно 0,5, например, меньшей чем приблизительно 0, или меньшей чем приблизительно - 0,25.

Если только не будет указано другого, то все пропорции между количествами материалов, описывающиеся в настоящем документе в виде процентов, будут выражены в массовых процентах.

Необходимо понимать то, что как предшествующее общее описание изобретения, так и последующее подробное описание изобретения, представляют собой только примеры и разъяснения и предназначены для представления дополнительных пояснений по заявляемому настоящему изобретению.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Изобретение описывается при обращении к нескольким фигурам, в числе которых

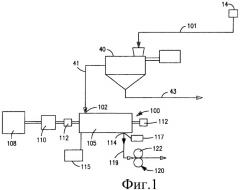

фиг. 1 представляет собой схематическую иллюстрацию блок-схемы аппаратуры и способа для получения эластомерной маточной смеси в соответствии с примерами вариантов реализации настоящего изобретения;

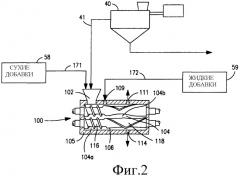

фиг. 2 представляет собой схематическую блок-схему для части альтернативного варианта реализации линии получения маточной смеси фиг. 1, демонстрирующую компаундер непрерывного действия фиг. 1 в разрезе;

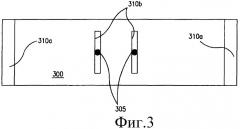

фиг. 3 представляет собой схематическую диаграмму, иллюстрирующую конфигурацию образцов для испытания на удельное электрическое сопротивление;

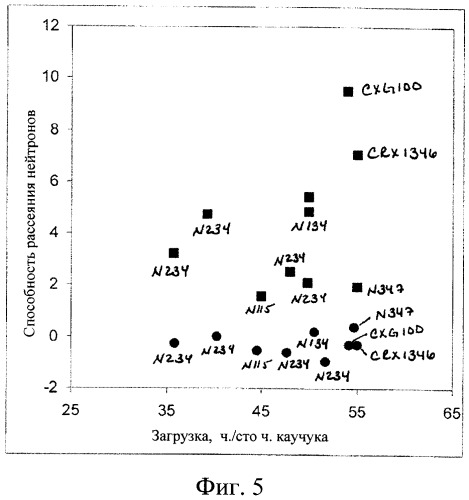

фиг. 4 представляет собой график зависимости натурального логарифма удельного электрического сопротивления от значения Дельты, сопоставляющий вулканизованные эластомерные композиты, полученные в соответствии с одним примером варианта реализации изобретения (квадраты) и полученные в соответствии со способом сухого перемешивания (ромбы);

фиг. 5 представляет собой график зависимости величины способности рассеяния нейтронов от загрузки наполнителя, сопоставляющий вулканизованные эластомерные композиты, полученные в соответствии с одним примером варианта реализации изобретения (круги) и полученные в соответствии со способом сухого перемешивания (квадраты); и

фиг. 6 представляет собой график зависимости величины способности рассеяния нейтронов от подвода энергии, сопоставляющий вулканизованные влажные смесевые эластомерные композиты, переработанные при использовании различных рабочих условий для механической пластикации после коагулирования (треугольники: 550 кг/час; квадраты: 350 кг/час; закрашенные символы: только смеситель FCM; незакрашенные символы: смеситель FCM + открытые вальцы).

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В определенных вариантах реализации эластомерный композит получают в результате использования способа получения влажной маточной смеси, по которому образуется крошка маточной смеси, уровень водосодержания которой доводят до значения в диапазоне от приблизительно 1% до приблизительно 20%. Получающийся в результате обезвоженный коагулят подвергают воздействию механической энергии, что, тем самым, приводит к нагреванию обезвоженного коагулята в результате трения при одновременном достижении обезвоженным коагулятом температуры в диапазоне от приблизительно 130°С до приблизительно 190°С и, тем самым, уменьшении уровня водосодержания до значения в диапазоне от приблизительно 0,5% до приблизительно 3%. По существу все уменьшение уровня водосодержания достигается в результате упаривания. Получающуюся в результате пластицированную маточную смесь подвергают воздействию механической энергии, составляющей, по меньшей мере, еще 0,3 МДж/кг, при одновременном дополнительном уменьшении уровня водосодержания.

Способ и аппаратура, раскрытые и описанные в данном случае, приводят к получению эластомерных композитов, демонстрирующих превосходные физические свойства и эксплуатационные характеристики. Говоря конкретно, эластомерная маточная смесь, демонстрирующая превосходные физические свойства и эксплуатационные характеристики, может быть получена при использовании латекса натурального каучука (например, латексного концентрата, млечного сока, латекса без «сливок» или смесей, составленных из двух и более данных представителей в любой пропорции) совместно с различными марками наполнителя в виде технического углерода. В различных вариантах реализации изобретения могут быть с выгодой использованы разновидности технического углерода, в настоящее время имеющие широкое коммерческое использование в областях применения каучуков и других композитов, а также разновидности технического углерода, ранее не использовавшиеся широко в коммерческих и промышленных областях применения каучуков. В соответствии с определенными вариантами реализации настоящего изобретения разновидности технического углерода, характеризующиеся высокими уровнями площади удельной поверхности и/или структуры, могут быть лучше диспергированы при более высоких уровнях загрузки с получением каучука, демонстрирующего превосходные эксплуатационные характеристики в сопоставлении с каучуками, полученными при меньшей или нулевой механической пластикации или при других корреляциях между подводом механической энергии и удалением воды. В дополнение к этому, определенные варианты реализации настоящего изобретения могут быть использованы для получения маточных смесей, содержащих высокие загрузки разновидностей технического углерода, характеризующихся большой площадью удельной поверхности и высокими уровнями структуры, и демонстрирующих улучшенную перерабатываемость во время составления смесей. Вулканизованные эластомерные композиты, полученные при использовании маточной смеси, соответствующей изобретению, демонстрируют улучшенные эксплуатационные характеристики в сопоставлении как с сухими смесевыми композициями, так и с композициями влажных маточных смесей, которые не были подвергнуты такой пластикации.

Смеси эластомерных композитов, полученных в соответствии с различными вариантами реализации изобретения, могут быть компаундированы с любым вулканизационным комплектом, известным специалистам в соответствующей области техники, например, отверждающими комплектами на основе серо- или пероксидсодержащих материалов, и подвергнуты вулканизации до получения каучуков, предназначенных для использования в покрышках, гусеницах и накладках гусеничных звеньев у оборудования на гусеничном ходу, такого как бульдозеры и тому подобное, горно-шахтном оборудовании, таком как грохоты, облицовки горно-шахтного оборудования, транспортерные ленты, обкладки желобов, цилиндровые втулки пульповых насосов, компоненты буровых насосов, такие как крыльчатки, седла клапанов, корпуса клапанов, ступицы поршней, штанги поршней и плунжеры, крыльчатки для различных областей применения, таких как в случае крыльчаток для перемешивания суспензий и пульповых насосов, обкладки бегунковых дробилок, циклоны и гидроциклоны и компенсаторы теплового расширения, судовом оборудовании, таком как облицовки для насосов (например, насосов забортных двигателей, землечерпальных насосов), шланги (например, шланги для землечерпальных работ и шланги забортных двигателей) и другое судовое оборудование, уплотнениях валов для