Реакционная смесь для нанесения покрытия на формованные изделия методом реакционного литья под давлением, а также формованные изделия с покрытием

Иллюстрации

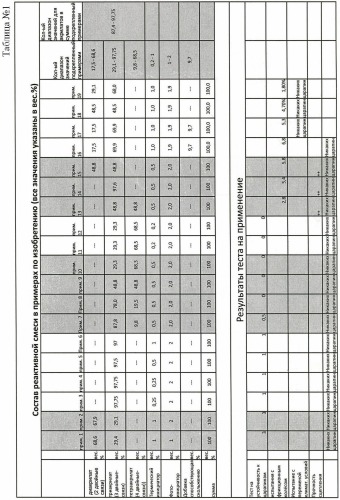

Показать всеИзобретение относится к реакционной смеси для нанесения покрытия на формованные изделия методом реакционного литья под давлением. Реакционная смесь включает, по меньшей мере, 60 вес.% (мет)акрилатов, по меньшей мере, с двумя двойными связями, причем доля, по меньшей мере, одного (мет)акрилата с тремя или более двойными связями составляет, по меньшей мере, 25 вес.% от массы реакционной смеси. Реакционная смесь содержит, по меньшей мере, один фотоинициатор и, по меньшей мере, один термический инициатор. Кроме того, настоящее изобретение описывает формованное изделие с покрытием из реакционной смеси и способ его получения. Формованное изделие получают методом реакционного литья под давлением и формованное изделие содержит, по меньшей мере, один полимер, выбранный из группы, которую образуют полиметилметакрилат, полиметакрилметилимид, сополимер стирола и акрилонитрила, сополимер стирола и малеиновой кислоты и сополимеры полиметилметакрилата и покрытие из реакционной смеси. Технический результат - формирование быстро отверждающегося покрытия с устойчивостью к царапанию и высокой прочностью сцепления с формованным изделием. 3 н. и 27 з.п. ф-лы, 1 табл., 1 ил., 19 пр.

Реферат

Настоящее изобретение касается реакционной смеси для нанесения покрытия на формованные изделия методом реакционного литья под давлением. Кроме того, настоящее изобретение описывает формованное изделие с покрытием.

Термопластические пластмассовые формовочные массы, основой которых может являться, например, полиметилметакрилат (ПММА), применяют в самых различных областях. Для этого массы подвергают литью под давлением или экструзии с образованием формованных деталей.

Эти формованные детали в настоящее время активно применяют для изготовления деталей, находящихся под большой нагрузкой, например, подвижных деталей (во внутреннем и наружном оснащении автомобилей, подвижных крышек электронных приборов, например мобильных телефонов, компьютеров, электронных записных книжек, МР3-плееров или телевизоров), навесных и монтажных деталей с матовой окраской (например, в автомобилестроении: наружных зеркал, облицовки стоек, заглушек в месте монтажа зеркал) или предметов обихода с матовой окраской. Ввиду высоких нагрузок поверхность формованных изделий, применяемых таким образом, демонстрирует склонность к формированию царапин, которые с точки зрения внешнего вида неприемлемы. При этом формованные изделия, изготовленные методом литья под давлением, особо подвержены процарапыванию. Кроме того, по экономическим причинам цвет изготовленных формованных изделий можно изменять лишь в очень ограниченных пределах, а это необходимо, например, чтобы упростить подбор цвета деталей для конкретного автомобиля.

Для улучшения устойчивости к царапинам, а также для подбора цвета на описанные выше формованные изделия можно наносить слои лака. Однако нанесение реакционных лаков классическим способом относительно трудоемко и, следовательно, дорого. Эти способы вряд ли пригодны для массового производства товаров.

По этим причинам уже разработаны способы, с помощью которых на формованные изделия можно относительно недорого нанести устойчивый к царапинам слой методом литья под давлением. Например, в публикациях японских патентов JP 11300776 и JP 2005074896 описаны процессы литья под давлением, при котором получают формованные изделие с устойчивым к царапинам слоем.

В публикации JP 11300776 (Dainippon Toryo, 1998) описан двухступенчатый RIM-процесс (процесс двухэтапного литья под давлением). Сначала из дициклопентадиена методом метатезного реакционного литья под давлением получают формованное изделие. После отверждения подвижную часть аппаратуры для реакционного литья под давлением отводят назад, так что между формованным изделием и формой образуется щель заданной ширины. В эту щель во второй процедуре реакционного литья под давлением впрыскивают материал покрытия, состоящий из уретановых олигомеров с акриловыми функциональными группами, стирола, диакрилатных агентов сшивки, а также, при необходимости, наполнителей и пигментов (TiO2, тальк), и в течение 2 минут проводят его отверждение по радикальному механизму при 95°С.

В публикации японского патента JP 2005074896 (Toyota Motor Corp.; Dainippon Toryo Co.) также описан процесс реакционного литья под давлением (RIM). Во время этапа обычного литья под давлением из пластмассы, в частности поликарбоната (ПК), изготавливают плоское формованное изделие. Затем аппаратура открывается, образуя небольшую щель, и в течение нескольких секунд происходит впрыскивание и отверждение реакционного раствора из уретановых олигомеров с акрилатными функциональными группами, акрилатных агентов поперечной сшивки, ингибиторов и органического пероксидного инициатора. Через несколько секунд при 95°С завершается отверждение, а через 90 с композитное изделие извлекают из формы. Оно обладает хорошими показателями устойчивости к царапинам, прочности композита, устойчивости к перепадам температуры и переменному воздействию горячей воды. Во всех пунктах обязательно присутствие уретанового олигомера, сформированного из изофорондиизоцианатных или бис(изоцианоциклогексил)метановых компонентов.

Представленные выше формованные изделия уже обладают хорошими характеристиками. Однако существует постоянное стремление к улучшению устойчивости полученных таким образом формованных изделий к царапинам. Кроме того, изготовление занимает много времени, так что способ в общем дорог. Помимо этого, в улучшениях нуждается погодоустойчивость формованных изделий. Еще одна проблема при реализации способа литья под давлением, описанного в японских патентах JP 11300776 и JP 2005074896, состоит в преждевременной полимеризации реакционной смеси в устройстве для литья под давлением, так что этот процесс вряд ли позволяет сократить продолжительность цикла при массовом производстве.

Таким образом, с учетом уровня техники задача настоящего изобретения состояла в том, чтобы представить реакционную смесь для нанесения покрытия на формованные изделия путем реакционного литья под давлением, которая ведет к формированию покрытия с особо высокой устойчивостью к царапинам и высокой прочностью сцепления с формованным изделием.

Еще одна задача изобретения состояла в том, чтобы создать реакционную смесь, полное отверждение которой особенно просто и происходит за короткое время.

Помимо этого, задачей настоящего изобретения было представить простые и недорогие в реализации способы производства покрытых формованных изделий. При этом получать формованные изделия необходимо по возможности с минимальной продолжительностью рабочего цикла и, в общем и целом, с малым расходом энергии.

Также задачей настоящего изобретения было создание формованных изделий с выдающимися механическими качествами. В частности, формованные изделия должны обладать высокой устойчивостью к царапинам и жесткостью. Помимо этого, покрытые формованные изделия должны отличаться высокой устойчивостью к воздействию погоды и химикатов.

Эти, а также прочие не названные здесь отдельно задачи, которые, однако, очевидным образом следуют из вводного обсуждения и являются развитием его положений, решают посредством реакционной смеси со всеми признаками пункта 1 формулы изобретения. Целесообразные разновидности реакционной смеси согласно изобретению защищены в зависимых пунктах, имеющих ссылку на пункт 1 и опирающихся на него. В отношении способа и формованных изделий решения задач, стоящих перед изобретением, предлагают пункты 18 и 27.

Соответственно, объектом настоящего изобретения является реакционная смесь для нанесения покрытия на формованные изделия методом реакционного литья под давлением, включающая по меньшей мере 40 вес.% (мет)акрилатов по меньшей мере с двумя двойными связями, которая отличается тем, что содержит по меньшей мере один фотоинициатор и по меньшей мере один термический инициатор.

Благодаря этому непредвиденным образом удается представить покрытое формованное изделие, имеющее отличную устойчивость к царапинам, получение этого изделия отличается очень низкой стоимостью. Что неожиданно, покрытие демонстрирует очень прочное сцепление с формованным изделием. Кроме того, покрытия, полученные с помощью реакционной смеси согласно изобретению, отличаются высокой погодоустойчивостью. Сверх того, покрытые формованные изделия обладают хорошими механическими показателями, причем они могут демонстрировать как особо высокую твердость, так и благоприятный уровень ударной вязкости. Кроме того, реакционная смесь согласно изобретению позволяет формировать на формованных изделиях покрытие, устойчивое к воздействию температуры и химикатов.

Помимо этого, чтобы привести желательные свойства в соответствие с конкретными требованиями, реакционная смесь может содержать добавки. Это позволяет легко изменять цвет формованного изделия.

Сверх того, способ согласно изобретению можно реализовывать просто и с низкими расходами, причем формованные изделия можно получать при неожиданно малой продолжительности рабочего цикла и, в общем, с низким расходом энергии.

Реакционная смесь содержит по меньшей мере 40 вес.%, предпочтительно по меньшей мере 60 вес.%, а особо предпочтительно по меньшей мере 90 вес.% (мет)акрилатов по меньшей мере с двумя двойными связями относительно общей массы реакционной смеси. Под понятием "двойная связь" подразумевают в особенности двойные связи между двумя атомами углерода, пригодные к радикальной полимеризации. Выражение «(мет)акрилат» означает акрилат, метакрилат, а также их смеси. (Мет)акрилаты по меньшей мере с двумя двойными связями известны также как мономеры, обеспечивающие поперечную сшивку. В частности, к ним относятся (мет)акрилаты с двумя двойными связями, как, например, (мет)акрилаты, являющиеся производными ненасыщенных спиртов, например 2-пропинил(мет)акрилат, аллил(мет)акрилат, винил(мет)акрилат, а также (мет)акрилаты, являющиеся производными диолов или спиртов с большим количеством атомов углерода, например гликольди(мет)акрилаты, например этиленгликольди(мет)акрилат, диэти-ленгликольди(мет)акрилат, триэтиленгликольди(мет)акрилат, тетра- и полиэтиленгликольди(мет)акрилат, 1,3-бутандиол(мет)акрилат, 1,4-бутандиол(мет)акрилат, 1,6-гександиолди(мет)акрилат, глицеринди(мет)акрилат и диуретандиметакрилат; (мет)акрилаты с тремя или более двойными связями, например глицеринтри(мет)акрилат, триметилолпропантри(мет)акрилат, пентаэритриттетра(мет)акрилат и дипентаэритритпента(мет)акрилат.

Особо предпочтительные (мет)акрилаты по меньшей мере с двумя двойными связями представляют собой, в частности, 1,6-гександиолдиакрилат, триметилолпропантриакрилат, пентаэритриттетраакрилат и дипентаэритритпентаакрилат.

В соответствии с особым вариантом, реакционная смесь может содержать по меньшей мере один (мет)акрилат с тремя или более двойными связями. Предпочтительно, чтобы доля (мет)акрилатов с тремя или более двойными связями составляла по меньшей мере 10 вес.%, особо предпочтительно по меньшей мере 25 вес.%, особенно предпочтительно по меньшей мере 50 вес.%, а крайне предпочтительно по меньшей мере 90 вес.%, относительно массы реакционной смеси.

Кроме того, особый интерес представляют реакционные смеси, которые содержат самое большее 90 вес.%, особо предпочтительно самое большее 75 вес.%, весьма предпочтительно самое большее 50 вес.%, а крайне предпочтительно самое большее 7 вес.% мономеров с двумя или менее двойными связями.

В особой форме исполнения целесообразно, чтобы реакционная смесь включала в себя 1,6-гександиолдиакрилат, триметилолпропантриакрилат и/или пентаэритриттетраакрилат. Особый интерес представляют, в частности, реакционные смеси, которые содержат триметилолпропантриакрилат и пентаэритриттетраакрилат, причем целесообразно, чтобы массовое отношение триметилолпропантриакрилата к пентаэритриттетраакрилату находилось в пределах от 10:1 до 1:10, предпочтительно в пределах от 5:1 до 1:5, особенно предпочтительно в пределах от 3:1 до 1:3, а крайне предпочтительно в пределах от 2:1 до 1:2.

Еще в одном варианте исполнения целесообразно, чтобы реакционная смесь содержала триметилолпропантриакрилат и 1,6-гександиолдиакрилат, причем целесообразно, чтобы массовое отношение триметилолпропантриакрилата к 1,6-гександиолдиакрилату находилось в пределах от 10:1 до 1:10, предпочтительно в пределах от 5:1 до 1:5, особенно предпочтительно в пределах от 3:1 до 1:3, а крайне предпочтительно в пределах от 2:1 до 1:2.

Также особый интерес представляют реакционные смеси, предпочтительно содержащие пентаэритриттетраакрилат и 1,6-гександиолдиакрилат. Целесообразно, чтобы массовое соотношение пентаэритриттетраакрилата к 1,6-гександиолдиакрилату находилось в пределах от 10:1 до 1:10, предпочтительно в пределах от 5:1 до 1:5, особенно предпочтительно в пределах от 3:1 до 1:3, а крайне предпочтительно в пределах от 2:1 до 1:2.

Реакционные смеси, содержащие пентаэритриттетраакрилат и/или триметилолпропантриакрилат, демонстрируют, что неожиданно, особо высокую устойчивость к царапинам, которая возрастает с ростом доли пентаэритриттетраакрилата. Реакционные смеси, содержащие 1,6-гександиолдиакрилат и/или триметилолпропантриакрилат, демонстрируют особо высокую устойчивость к УФ-облучению, которую, в частности, можно определять с помощью ксенонового теста. Так, по результатам испытания с фрикционным колесом, смеси с высоким содержанием 1,6-гександиолдиакрилата сохраняют высокую устойчивость к царапинам даже после облучения ксеноном.

В числе прочего устойчивость покрытия к царапинам зависит от количества пригодных к полимеризации двойных связей относительно массы смеси. Чем выше эта доля, тем большей устойчивости покрытия к царапинам можно добиться. Таким образом, предпочтительно, чтобы реакционная смесь содержала по меньшей мере 1 моль двойной связи на 120 г реакционной смеси, особо предпочтительно по меньшей мере 1 моль двойной связи на 105 г реакционной смеси. При этом повысить устойчивость к царапинам можно, в частности, путем применения (мет)акрилатов с тремя или более двойными связями.

Реакционную смесь можно, в частности, использовать в процессе реакционного литья под давлением. Соответственно, смесь имеет вязкость, позволяющую использовать ее таким образом. Предпочтительно, чтобы динамическая вязкость реакционной смеси находилась в пределах от 1 до 200 мПа·с при 25°С, особо предпочтительно в пределах от 5 до 50 мПа·с при 25°С, причем динамическую вязкость можно определять в вискозиметре Брукфилда с адаптером UL.

В целях отверждения реакционная смесь содержит по меньшей мере один инициатор, посредством которого можно осуществить радикальную полимеризацию мономеров. При этом можно использовать термические инициаторы, которые благодаря теплообразованию образуют радикалы, или фотоинициаторы, которые вызывают радикальную полимеризацию при облучении электромагнитными волнами. Благодаря применению реакционных смесей, содержащих как термические инициаторы, так и фотоинициаторы, удалось получить особые преимущества. К таковым преимуществам относятся в особенности малая продолжительность рабочего цикла при изготовлении покрытых формованных изделий, а также особо высокая погодоустойчивость покрытия, его устойчивость к царапинам и прочность сцепления.

Пригодные термические инициаторы представляют, в числе прочего, азосоединения, пероксисоединения, персульфатные соединения или азоамидины. Примерами, не ограничивающими изобретение, являются дибензоилпероксид, дикумолпероксид, кумолгидропероксид, диизопропилпероксидикарбонат, бис(4-трет-бутилциклогексил)пероксидикарбонат, диперсульфат калия, пероксидисульфат аммония, 2,2'-азобис(2-метилпропионитрил) (AIBN), 2,2'-азобис-(амидин изомасляной кислоты)гидрохлорид, бензпинакол, производные дибензила, метилэтиленкетонпероксид, 1,1-азобис-циклогексанкарбонитрил, метилэтилкетонпероксид, ацетилацетонпероксид, дилаурилпероксид, дидеканоилпероксид, трет.-бутилпер-2-этилгексаноат, кетонпероксид, метилизобутилкетонпероксид, циклогексанонпероксид, дибензоилпероксид, трет.-бутилпероксибензоат, трет.-бутилпероксиизопропилкарбонат, 2,5-бис(2-этилгексаноилперокси)-2,5-диметилгексан, трет.-бутилперокси-2-этилгексаноат, трет.-бутилперокси-3,5,5-триметилгексаноат, трет.-бутилпероксиизобутират, трет.-бутилпероксиацетат, дикумилпероксид, 1,1-бис(трет.-бутилперокси)циклогексан, 1,1-бис(трет.-бутилперокси)-3,3,5-триметилциклогексан, кумилгидропероксид, трет.-бутилгидропероксид, бис(4-трет.-бутилциклогексил)пероксидикарбонат, а также радикалообразователи, предлагаемые фирмой DuPont под наименованиями ®Vazo, например ®Vazo V50 и ®Vazo WS.

Целесообразно, чтобы реакционная смесь включала в себя от 0,01 вес.% до 3 вес.%, предпочтительно от 0,1 вес.% до 2,5 вес.%, а особо предпочтительно от 0,5 вес.% до 1,5 вес.% термического инициатора относительно массы реакционной смеси.

К предпочтительным инициаторам в числе прочего относятся α,α-диэтоксиацетофенон (DEAP, Upjon Corp), н-бутилбензоиновый эфир (®тригонал-14, AKZO) и 2,2-диметокси-2-фенилацетофенон (®Igacure 651) и 1-бензоилциклогексанол (®Irgacure 184), бис(2,4,6-триметилбензоил)-фенилфосфиноксид (®Irgacure 819) и 1-[4-(2-гидроксиэтокси)фенил]-2-гидрокси-2-фенилпропан-1-он (®Irgacure 2959), которые в каждом случае представлены в торговле фирмой Ciba Geigy Corp.

Доля фотоинициатора сама по себе критического значения не имеет. Предпочтительно, чтобы реакционная смесь включала в себя от 0,01 вес.% до 10 вес.%, особо предпочтительно от 0,3 вес.% до 5 вес.%, а крайне предпочтительно от 0,7 вес.% до 2,3 вес.% фотоинициатора относительно массы реакционной смеси.

В соответствии с предпочтительным вариантом исполнения массовое соотношение между фотоинициатором и термическим инициатором может находиться в пределах от 20:1 до 1:5, предпочтительно в пределах от 10:1 до 15:1, а особо предпочтительно в пределах от 5:1 до 2:1.

Помимо вышеуказанных компонентов реакционная смесь может включать в себя добавку, способствующую скольжению (смазку). Это неожиданным образом позволяет улучшить качество извлечения покрытого формованного изделия из формы, не снижая прочность сцепления до критических величин. Соответственно, в качестве вспомогательных веществ смесь может содержать средства, способствующие скольжению, выбранные, например, из группы полисилоксанов, насыщенных жирных кислот, имеющих менее 20 атомов углерода, предпочтительно 16-18 атомов углерода, и насыщенных жирных спиртов, имеющих менее 20 атомов углерода, предпочтительно 16-18 атомов углерода. Предпочтительно содержание в малых долях, составляющих самое большее 0,25, например от 0,05 до 0,2 вес.%, относительно массы реакционной смеси. Применять можно, например, стеариновую кислоту, пальмитиновую кислоту, технические смеси стеариновой и пальмитиновой кислот. Кроме того, целесообразно использовать полисилоксаны, прошедшие акрилирование, как, например, 13/6/αω2-гексилакрилсилоксан, причем это соединение представлено на рынке, например, под торговым наименованием RC 725 и распространяется фирмой Goldschmidt GmbH. Полисилоксаны можно также применять в больших количествах. Целесообразны, например, показатели содержания самое большее в 10 вес.%, предпочтительно самое большее 1 вес.%, а крайне предпочтительно максимум 0,5 вес.%. Помимо этого, можно применять, например, н-гексадеканол, н-октадеканол, а также технические смеси н-гексадеканола и н-октадеканола. Особо предпочтительное средство, способствующее скольжению либо же отделению от формы, - это стеариловый спирт.

Кроме того, реакционная смесь может включать в себя обычные добавки, например красители, пигменты, например пигменты на основе металлов, УФ-стабилизаторы, наполнители или наноматериалы, в особенности наночастицы оксида индия и олова (ITO). Содержание этих добавок зависит от предполагаемого применения и может, соответственно, колебаться в широких пределах. Целесообразно, чтобы в случае наличия добавок их доля составляла от 0 до 30 вес.%, особо предпочтительно от 0,1 до 5 вес.%.

Реакционную смесь, представленную посредством настоящего изобретения, можно применять, в частности, для нанесения покрытия на формованные изделия методом реакционного литья под давлением. Соответственно, способы изготовления покрытых формованных изделий также являются объектом настоящего изобретения.

Способы литья под давлением давно известны и находят повсеместное применение. В общем случае при литье под давлением формовочную массу впрыскивают в форму для литья под давлением и охлаждают с получением формованного изделия. На полученное таким образом изделие можно затем нанести покрытие.

Например, полученную таким образом формованную деталь можно окончательно охладить и извлечь из формы. На втором этапе литья под давлением, отдельном и следующем за первым, эту предварительную отливку вкладывают или перемещают, например, в другой инструмент с полостью-выемкой и впрыскивают в инструмент реакционную смесь, нанося ее при этом на отливку. Этот способ известен как способ с вкладкой или переносом. Для благоприятных показателей сцепления, достижимых впоследствии, особо целесообразно подогревать предварительную отливку формованного изделия.

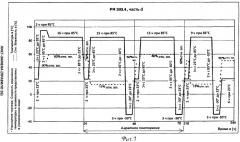

Согласно предпочтительной форме исполнения покрытие целесообразно осуществлять, в частности, посредством изменения формы для литья под давлением, причем при этом изменении между подлежащей покрытию поверхностью формованного изделия и внутренней поверхностью формы для литья под давлением образуется промежуточное пространство. Образовавшееся промежуточное пространство можно заполнить реакционной смесью посредством литья под давлением. Предпочтительно сначала проводить отверждение реакционной смеси термическим способом, а после термического отверждения - посредством облучения.

С помощью такой реализации способа удается, в частности, получать формованные изделия с высокой устойчивостью к царапинам, причем покрытие характеризуется особо хорошим уровнем сцепления. Кроме того, можно также добиться особо короткого рабочего цикла.

Устройства, позволяющие работать таким образом, представлены в том числе в описанных ранее публикациях японских патентов JP 11300776 и JP 2005074896.

Формовочные массы для изготовления подлежащего покрытию формованного изделия известны как таковые, причем в качестве обязательного компонента в эти формовочные массы входят полимеры, пригодные к термопластичной обработке. К предпочтительным полимерам относятся, например, поли(мет)акрилаты, в особенности полиметилметакрилат (ПММА), поли(мет)акрилоимиды, полиакрилонитрилы, полистиролы, простые полиэфиры, сложные полиэфиры, поликарбонаты, поливинилхлориды. Предпочтительны при этом поли(мет)акрилаты и поли(мет)акрилимиды. Эти полимеры можно использовать по отдельности, а также в смеси. Кроме того, эти полимеры могут быть в виде сополимеров. Предпочтительными сополимерами являются, в числе прочего, сополимеры стирола и акрилонитрила, стирола и малеиновой кислоты, а также сополимеры полиметилметакрилата, в особенности сополимеры полиметилметакрилата и поли(мет)акрилимида.

Особо предпочтительные формовочные массы содержат по меньшей мере 15 вес.%, предпочтительно по меньшей мере 50 вес.%, а особо предпочтительно по меньшей мере 80 вес.% полиметилметакрилата, полиметакрилметилимида и/или сополимеров полиметилметакрилата относительно общего веса формовочной массы.

Предпочтительно, чтобы формовочные массы настоящего изобретения содержали поли(мет)акрилаты. Выражение «(мет)акрилаты» означает метакрилаты и акрилаты, а также их смеси.

Поли(мет)акрилаты представляют собой полимеры, получаемые полимеризацией смеси мономеров, содержащей по меньшей мере 60 вес.%, предпочтительно по меньшей мере 80 вес.%, (мет)акрилатов относительно массы мономеров. Эти мономеры широко известны в профессиональной среде и коммерчески доступны.

К ним относятся, в числе прочего, (мет)акриловая кислота и (мет)акрилаты, являющиеся производными насыщенных спиртов, например метил(мет)акрилат, этил(мет)акрилат, пропил(мет)акрилат, бутил(мет)акрилат, пентил(мет)акрилат, гексил(мет)акрилат, 2-этилгексил(мет)акрилат, гептил(мет)акрилат; (мет)акрилаты, являющиеся производными ненасыщенных спиртов, например олеил(мет)акрилат, 2-пропинил(мет)акрилат, аллил(мет)акрилат, винил(мет)акрилат и т.д.;

амиды и нитрилы (мет)акриловой кислоты, например

N-(3-диметиламинопропил)(мет)акриламид,

N-(диэтилфосфоно)(мет)акриламид,

1-метакрилоиламидо-2-метил-2-пропанол; циклоалкил(мет)акрилаты, как, например, 3-винилциклогексил(мет)акрилат, борнил(мет)акрилат;

гидроксиалкил(мет)акрилаты, например

3-гидроксипропил(мет)акрилат,

3,4-дигидроксибутил(мет)акрилат,

2-гидроксиэтил(мет)акрилат, 2-гидроксипропил(мет)акрилат;

гликольди(мет)акрилаты, например 1,4-бутандиол(мет)акрилат,

(мет)акрилаты эфироспиртов, например

тетрагидрофурфурил(мет)акрилат, винилоксиэтоксиэтил(мет)акрилат; и

многоатомные (мет)акрилаты, например

триметилоилпропантри(мет)акрилат.

Помимо приведенных выше (мет)акрилатов для изготовления поли(мет)акрилатов можно применять другие ненасыщенные мономеры, пригодные к сополимеризации с вышеназванными (мет)акрилатами. Как правило, эти соединения применяют в количестве 0-40 вес.%, предпочтительно от 0 до 20 вес.%, от веса мономеров, причем сомономеры используют по отдельности или в смеси.

К ним в том числе относятся 1-алкены, например гексен-1, гептен-1; разветвленные алкены, например винилциклогексан, 3,3-диметил-1-пропен, 3-метил-1-диизобутилен, 4-метилпентен-1;

виниловые эфиры, например винилацетат;

стирол, замещенные стиролы с одним алкильным заместителем в боковой цепи, как, например, α-метилстирол и α-этилстирол, замещенные стиролы с одним алкильным заместителем в кольце, как, например, винилтолуол и пара-метилстирол, галогенированные стиролы, как, например, монохлорстиролы, дихлорстиролы, трибромстиролы и тетрабромстиролы;

гетероциклические виниловые соединения, например 2-винилпиридин, 3-винилпиридин, 2-метил-5-винилпиридин, 3-этил-4-винилпиридин, 2,3-диметил-5-винилпиридин, винилпиримидин, винилпиперидин, 9-винилкарбазол, 3-винилкарбазол, 4-винилкарбазол, 1-винилимидазол, 2-метил-1-винилимидазол, N-винилпирролидон, 2-винилпирролидон, N-винилпирролидин, 3-винилпирролидин, N-винилкапролактам, N-винилбутиролактам, винилоксолан, винилфуран, винилтиофен, винилтиолан, винилтиазолы и гидрированные винилтиазолы, винилоксазолы и гидрированные винилоксазолы;

виниловые и изопентиловые эфиры;

производные малеиновой кислоты, как, например, ангидрид малеиновой кислоты, ангидрид метилмалеиновой кислоты, малеинимид, метилмалеинимид; и

диены, как, например, дивинилбензол.

Предпочтительные поли(мет)акрилаты получают полимеризацией смесей, содержащих по меньшей мере 20 вес.%, в частности по меньшей мере 60 вес.%, а особо предпочтительно по меньшей мере 80 вес.%, метилметакрилата, предпочтительно относительно общей массы мономеров, подлежащих полимеризации. В рамках настоящего изобретения эти полимеры называют полиметилметакрилатами. Предпочтительные формовочные массы могут содержать различные поли(мет)акрилаты, которые различаются, например, молекулярной массой или составом мономеров.

Само по себе изготовление гомополимеров и/или сополимеров (мет)акрилатов из представленных выше мономеров различными методами радикальной полимеризации известно. Так, полимеры можно синтезировать полимеризацией в массе, растворе, суспензии или в эмульсии. Пример описания полимеризации в массе - Houben-Weyl, том Е20, часть 2 (1987), S. 1145ff. Ценные указания относительно полимеризации в растворе представлены там же, начиная со стр.1156. Пояснения технологии полимеризации в суспензии также представлены в этом издании, начиная со стр.1149, а описания и пояснения полимеризации в эмульсии приведены там же, начиная со стр.1150.

Кроме того, предпочтительные формовочные массы могут содержать поли(мет)акрилимиды. Поли(мет)акрилимиды содержат повторяющиеся структуры, которые можно представить формулой (I)

где R1 и R2 одинаковы или различны и означают водород или метильную группу, а R3 означает водород или алкильный или арильный остаток, имеющий до 20 атомов углерода.

Предпочтительно, чтобы мономеры со структурой (I) составляли более 30 вес.%, особо предпочтительно более 50 вес.%, а крайне предпочтительно более 80 вес.% поли(мет)акрилимида.

Изготовление поли(мет)акрилимидов само по себе известно и изложено, например, в патентах Великобритании GB-PS 1078425, GB-PS 1045229, немецких патентах DE-PS 1817156 (=US-PS 3627711) или DE-PS 2726259 (=US-PS 4139685).

Кроме того, эти сополимеризаты могут содержать прочие мономеры, которые получают, например, из сложных эфиров акриловой или метакриловой кислоты, в особенности, с низшими спиртами с 1-4 атомами углерода, из стирола, малеиновой кислоты или ее ангидрида, итаконовой кислоты или ее ангидрида, винилпирролидона, винилхлорида или винилиденхлорида. Доля сомономеров, которые не поддаются циклизации либо поддаются ей лишь с большим трудом, не должна превышать 30 вес.%, предпочтительно 20 вес.%, а особо предпочтительно 10 вес.%, относительно массы мономеров.

Предпочтительно применять формовочные массы, которые включают поли(N-метилметакрилимиды) (ПММИ) и/или полиметилметакрилаты (ПММА). Поли(N-метилметакрилимиды) (ПММИ), полиметилметакрилаты (ПММА) и/или сополимеры ПММИ-ПММА представляют собой предпочтительно сополимеры ПММИ и ПММА, которые получают частичной циклоимидизацией ПММА (ПММИ, который синтезируют частичной имидизацией ПММА, обычно изготавливают так, что имидизации подвергают самое большее 83% использованного ПММА. Получаемый при этом продукт называют ПММИ, но он, строго говоря, представляет собой сополимер ПММИ-ПММА.) Как ПММА, так и ПММИ или сополимеры ПММИ-ПММА коммерчески доступны, например, под торговым наименованием Pleximid от фирмы Röhm. Например, один из таких сополимеров (Pleximid 8803) содержит 33% мономеров ММИ, 54,4% мономеров ММА, 2,6% мономеров метакриловой кислоты и 1,2% мономеров ангидрида. Как эти продукты, так и их изготовление известны (Hans R. Kricheldorf, Handbook of Polymer Synthesis, Part A, Verlag Marcel Dekker Inc. New York - Basel - Hongkong, S. 223 f.; H.G.Elias, Makromoleküle, Hüthig und Wepf Verlag Basel - Heidelberg - New York; US-PSS 2146209, 4246374).

Кроме того, формовочные массы могут содержать стирол-акрилонитрильные полимеры (SAN, САН). Особо предпочтительные стирол-акрилонитрильные полимеры можно получить полимеризацией смесей, которые содержат следующие компоненты

от 70 до 92 вес.% стирола,

от 8 до 30 вес.% акрилонитрила и

от 0 до 22 вес.% прочих сомономеров, в каждом случае относительно общей массы мономеров, подлежащих полимеризации.

Для улучшения показателей ударной вязкости в формовочные массы можно добавлять привитые сополимеризаты силиконового каучука, в состав которых входят:

от 0,05 до 95 вес.%, относительно общей массы сополимеризата, ядра а) из кремнийорганического полимера, соответствующего общей формуле (R2SiO2/2)x·(RSiO3/2)y·(SiO4/2)z, где х=0-99,5 моль %, y=0,5-100 моль %, z=0-50 моль %, причем R означает одинаковые или различные алкильные или алкенильные остатки с 1-6 атомами углерода или замещенные углеводородные остатки,

от 0 до 94,5 вес.%, относительно общей массы сополимеризата, полидиалкилсилоксанового слоя b) и

от 5 до 95 вес.%, относительно общей массы сополимеризата, оболочки с) из органических полимеров; ядро а) до прививки включает в себя алкильные группы, а оболочку с) получают радикальной полимеризацией смеси, включающей эфиры акриловой кислоты и метакрилаты.

Формовочные массы согласно изобретению могут также содержать модификаторы на основе акрилатного каучука. Неожиданным образом, это позволяет добиться прекрасных показателей ударной вязкости формованных изделий, изготовленных из формовочных масс, при комнатной температуре (около 23°С). Особо существенно, что сохраняется очень высокий уровень механических и термических характеристик, как, например, модуля упругости и температуры размягчения по Вика. Если попытаться добиться сходных показателей ударной вязкости образца с надрезом посредством изолированного применения модификаторов на основе акрилатных каучуков или же привитого сополимеризата силиконового каучука, то ухудшение этих характеристик оказывается более значительным.

Подобные модификаторы на основе акрилатных каучуков известны как таковые. Они представляют собой сополимеризаты, имеющие структуру "ядро-оболочка", причем ядро и оболочка содержат высокую долю описанных ранее (мет)акрилатов.

При этом предпочтительные модификаторы на основе акрилатных каучуков имеют в своей структуре две оболочки, отличающиеся по составу.

Особо предпочтительные модификаторы на основе акрилатных каучуков имеют в числе прочего следующее строение.

Ядро: полимеризат с долей метилметакрилата не менее 90 вес.% от веса ядра.

Оболочка 1: полимеризат с долей бутилакрилата не менее 80 вес.% от веса первой оболочки.

Оболочка 2: полимеризат с долей метилметакрилата не менее 90 вес.% от веса второй оболочки.

Предпочтительный модификатор на основе акрилатного каучука может иметь, например, следующее строение.

Ядро: сополимеризат из метилметакрилата (95,7 вес.%), этилакрилата (4 вес.%) и аллилметакрилата (0,3 вес.%).

Оболочка 1: сополимеризат из бутилакрилата (81,2 вес.%), стирола (17,5 вес.%) и аллилметакрилата (1,3 вес.%).

Оболочка 2: сополимеризат из метилметакрилата (96 вес.%) и этилакрилата (4 вес.%).

Соотношение ядра и оболочки (оболочек) в модификаторе на основе акрилатного каучука может варьировать в широких пределах. Целесообразно, чтобы отношение весов ядра и оболочки K/S находилось в диапазоне от 20:80 до 80:20, предпочтительно от 30:70 до 70:30, для модификаторов с одной оболочкой либо в случае модификаторов с двумя оболочками отношения «ядро/первая оболочка/вторая оболочка», обозначаемое K/S1/S2, в диапазоне от 10:80:10 до 40:20:40, особо предпочтительно от 20:60:20 до 30:40:30.

Размер частиц модификатора на основе акрилатного каучука обычно составляет от 50 до 1000 нм, предпочтительно от 100 до 500 нм, а особо предпочтительно от 150 до 450 нм, без никаких ограничений.

В соответствии с особым вариантом настоящего изобретения массовое соотношение привитого сополимеризата силиконового каучука и модификатора на основе акрилатного каучука находится в пределах от 1:10 до 10:1, предпочтительно от 4:6 до 6:4.

Особенные формовочные массы состоят из

f1) от 20 до 95 вес.% поли(мет)акрилатов,

f2) от 0 до 45 вес.% стирол-акрилонитриловых полимеров,

f3) от 5 до 60 вес.% привитых сополимеризатов силиконового каучука,

f4) от 0 до 60 вес.% модификаторов ударной вязкости на основе акрилатного каучука, в каждом случае относительно массы компонентов f1-f4, и обычных добавок и наполнителей.

Кроме того, подлежащие полимеризации составы, формовочные массы согласно изобретению либо же получаемые из них формованные изделия могут содержать прочие широко известные добавки. К этим добавкам относятся в том числе регуляторы молекулярной массы, агенты разделения, антистатики, антиоксиданты, средства, способствующие извлечению из формы, огнезащитные средства, смазки, красители, средства улучшения текучести, наполнители, светостабилизаторы, пигменты, средства повышения погодоустойчивости и размягчители.

Добавки применяют в обычных количествах, т.е. до 80 вес.%, предпочтительно до 30 вес.%, относительно общей массы. Если это количество превышает 80 вес.% относительно общей массы, то могут ухудшиться свойства пластмасс, например их пригодность к обработке.

Средний молекулярный вес Mw гомополимеров и (или) сополимеров, предназначенных согласно изобретению для применения в качестве матрикса, может варьировать в широких пределах, причем его обычно изменяют соответственно цели применения и способу обработки формовочной массы. В общем случае он находится в диапазоне между 20000 и 1000000 г/моль, предпочтительно от 50000 до 500000 г/моль и особо предпочтительно от 80000 до 300000 г/моль, без каких-либо ограничений

Толщина покрытия во многих случаях зависит от вида реакционной смеси и формованного изделия. Изготовление очень тонких покрытий во многих случаях весьма сложно с технической точки зрения. С другой стороны, очень толстые покрытия нередко демонстрируют сильную склонность к формированию трещин, причем прочность сцепления отчасти снижается. Поэтому особенный интерес представляют формованные изделия с покрытием, толщина которого, желательно, находится в пределах от 1 мкм до 100 мкм, предпочтительно от 5 мкм до 75 мкм, особо предпочтительно от 8 мкм до 50 мкм, весьма предпочтительно от 10 мкм до 40 мкм, а крайне предпочтительно от 15 мкм до 30 мкм. Толщину покрытия можно регулировать, изменяя размер промежутка между подлежащей покрытию поверхностью формованного изделия и внутренней поверхностью формы для литья под давлением.

Температура, при которой формовочную массу впрыскивают в форму для литья под давлением, зависит, в частности, от вида полимеров и добавок. Значения температуры, при которых проводят обработку, известны специалисту. В общем случае формовочную массу впрыскивают в форму для литья под давлением при температуре в пределах от 150 до 350°С, предпочтительно от 220 до 330°С.

Температуру оборудования также можно установить на значение, обычное для данной конкретной формовочной массы. Предпочтительно охлаждать формовочную массу до температуры в пределах от 40 до 160°С, особо