Технологическая скважинная жидкость с низкими повреждающими свойствами и контролируемым поглощением в термобарических условиях пласта

Иллюстрации

Показать всеИзобретение относится к нефтегазодобывающей промышленности, в частности к созданию скважинной технологической жидкости, которая может применяться для бурения, глушения или промывки скважин. Технический результат - стойкость к термодеструкции, обеспечение эффективного контроля поглощения во время подземного ремонта добывающих скважин, обеспечение высокого значения коэффициента восстановления фазовой проницаемости по нефти и сохранение коллекторских свойств призабойной зоны скважин. Технологическая скважинная жидкость с контролируемым поглощением в термобарических условиях пласта содержит на 1 м3, кг: ксантан 7,5-15, полианионная целлюлоза 2,5-5, твердый хлористый натрий до 483, насыщенный раствор хлористого натрия остальное. 4 табл., 3 ил.

Реферат

Изобретение относится к нефтегазодобывающей промышленности, в частности к созданию скважинной технологической жидкости с контролируемым поглощением в термобарических условиях нефтяного, нефтегазового или газового пласта, которая может применяться для бурения, глушения или промывки скважин.

Жидкости для снижения поглощения должны соответствовать определенным требованиям, касающимся их оптимальных фильтрационных и вязкостных характеристик в поверхностных и термобарических условиях пласта, возможности закачки в скважину и размещения на заданном интервале, сохранения коллекторских свойств призабойной зоны пласта, доступности составных компонентов. Их компонентный состав должен обеспечивать возможность регулирования структурно-механических, реологических и некоторых других свойств.

Основным способом снижения поглощения при ремонте скважин является применение блокирующих жидкостей [В.Н.Гусаков, С.Е.Здольник, А.Г.Телин, И.М.Згоба. Проблемы глушения скважин Приобского месторождения и пути их решения. // «Научно-технический Вестник НК «Роснефть», 2006, №1, стр.1-5].

Для контроля поглощения при создании технологических жидкостей описано использование следующих приемов:

- увеличение эффективной вязкости технологической жидкости путем использования загустителей [например, патент РФ №2301247];

- увеличение эффективной вязкости технологической жидкости путем генерирования эмульсий [например, патент РФ №2296791],

- увеличение эффективной вязкости технологической жидкости путем генерирования дисперсных систем, в которых дисперсной фазой является газ [например, патент РФ №2322472];

- снижение проницаемости зоны поглощения путем использования в технологической жидкости шунтирующих частиц - микрокальцита в качестве твердой фазы для формирования фильтрационной корки [SPE 58734. M.R.Luyster, W.E.Foxenberg, (M-I LLC), S.A. Ali Chevron Petroleum Technology Company. Development of a Novel Fluid-Loss Control Pill for Placement Inside Gravel-Pack Screens].

Основным недостатком эмульсий, генерируемых на растительных или нефтяных маслах [патент РФ №2319539], нефти [патент РФ №2306414], керосине или дизельном топливе [патент РФ №2297436], углеводородных растворителях [патент РФ №2296791] с использованием маслорастворимых ПАВ (эмульгаторов) различной природы является быстрое (1-2 суток) разрушение эмульсий при невысоких (40-80°C) температурах, невозможность обеспечения контроля поглощения при термобарических условиях продуктивного пласта на срок более 48 часов, необходимый для проведения подземного ремонта скважины с контролем поглощения.

В качестве водорастворимых полимеров для загущения воды и водных растворов известно применение:

- гуаровой смолы (гидроксипропилгуар, гидроксипропил-карбоксиметилгуар, карбоксиметилгуар) [патент РФ №2330942], основным недостатком которой является хорошая растворимость в пресной воде (плотность около 1000 кг/м3), невозможность загущения более высокоплотных солевых растворов галита и кальциевых солей (хлорида, бромида, нитрата), низкая седиментационная устойчивость суспензий твердых частиц в воде, загущенной гуаровой смолой, значительное снижение эффективной вязкости воды, загущенной гуаровой смолой при повышении температуры, приводящее к потере вязкости, быстрому разрушению суспензий и поглощению жидкости, что делает невозможным использование этих жидкостей для проведения подземного ремонта скважин при повышенных температурах или пластовых давлениях выше гидростатического или необходимости контроля поглощения более чем на 48 часов;

- карбоксиметилцеллюлозы [патент РФ №2301247] при следующем соотношении ингредиентов, мас.%: карбоксиметилцеллюлоза 0,5-2,0, хлористый кальций 7-12, аммоний фосфорнокислый двузамещенный 19-21, Морпен 0,05-1,00, вода остальное, основным недостатком которой является загущающая способность по отношению к пресной воде (плотность около 1000 кг/м3) и растворам галита (ограничение плотности до 1180 кг/м3), невозможность загущения более высокоплотных солевых растворов кальциевых солей (хлорида, бромида, нитрата), низкая седиментационная устойчивость суспензий твердых частиц в воде и солевых растворах, загущенных карбоксиметилцеллюлозой, быстрое разрушение суспензий (низкая седиментационная стабильность) и поглощение блокирующей жидкости;

- полиакриламида [патент РФ №2215868] или полиакриламида сшитого, например, радиационно [патент РФ №2285786] или химическими сшивателями [патент РФ №2190753], основным недостатком которых является растворимость полиакриламида только в пресной воде (плотность около 1000 кг/м3) и растворах галита (ограничение плотности до 1180 кг/м3), невозможность загущения более высокоплотных солевых растворов кальциевых солей (хлорида, бромида, нитрата), низкая седиментационная устойчивость суспензий твердых частиц в воде и солевом растворе галита, загущенных полиакриламидом, значительное снижение эффективной вязкости воды и водных растворов, загущенных полиакриламидом при повышении температуры, приводящее к потере вязкости при повышенных температурах, поглощению блокирующей жидкости, что недопустимо для безопасного проведения подземного ремонта скважины;

- сукциногликана [SPE 26724. Hon Chung Lau. Laboratory Development and Field Testing of Succinoglycan as a Fluid-Loss-Control Fluid (Shell Development Co)].

Биополимер сукциногликан обладает уникальной комбинацией свойств, включая легкость применения; чистоту; тиксотропные реологические свойства; не зависящую от температуры вязкость ниже переходной температуры потери вязкости Tm.

Основным ограничением по использованию сукциногликана является его несовместимость с составами на основе солей кальция (хлорид, бромид) и цинка. Эти минерализованные растворы значительно уменьшают температуру потери вязкости сукциногликана (Tm). Например, Tm в растворах бромида кальция плотностью 12 фунт/галл, и 12,9 фунт/галл составляет 65°C и 55°C соответственно, что делает невозможным его использование для контроля поглощения в блокирующих жидкостях на скважинах с пластовой температурой выше 55°C.

Для увеличения Tm и плотности растворов сукциногликана можно использовать минерализованные растворы на основе формиатов калия и натрия. При достаточно высоких концентрациях эти соли могут увеличивать Tm сукциногликана до 93°C. Однако, эти соли малодоступны из-за цены и отсутствия их производства в Российской Федерации.

Также для загущения воды и водных растворов известно применение:

- производных синтетических жирных кислот: нафтенат натрия (15-18%), синтетические жирные кислоты фракции C16 и выше, кубовые остатки производства синтетических жирных кислот фракции C20 и выше, жирные кислоты таллового масла, «Нефтехим-3», тарин [заявка №2001108932, 2003 г.], основным недостатком которых является высаливание (выделение из растворов) загустителей из солевых растворов при повышении содержания солей и/или при повышении температуры, значительное снижение эффективной вязкости воды и водных загущенных растворов при повышении солесодержания или температуры, приводящие к потере вязкости при повышенных температурах и потере контроля поглощения блокирующей жидкости, что недопустимо при проведении подземного ремонта скважины с контролем поглощения;

- гидроксиэтилцеллюлозы, основным недостатком которой является потеря вязкости при температурах выше 79°C; даже чистые препараты требуют фильтрации геля для удаления нерастворившихся частиц; не образует фильтрационной корки. Описано [SPE 80946. Brian Evans (BJ Services). Fluid Loss Control - Improvement for HTHP Wells] много случаев высокого остаточного сопротивления, причина - перенос обломков (частиц) коррозии и шлама из скважины в пласт, считается «повреждающим» пласт реагентом. Основным недостатком гидроксиэтилцеллюлозы являются ограничения по термостабильности, потеря вязкости при повышенных температурах, не обеспечивающая (как будет показано ниже) седиментационную устойчивость суспензий твердых частиц на срок более 48 часов, необходимый для проведения подземного ремонта скважины с контролем поглощения;

- сшитой гидроксиэтилцеллюлозы (ГЭЦ) с защелачивающим регулятором кислотности и циркониевым сшивателем. Сшитая ГЭЦ устойчива до 90°C в растворах плотностью до 1080 кг/м3 и не способна загущать растворы большей плотности с обеспечением той же термостабильности [SPE 39438, Ф.Ф.Чанг, М.Бауман и М.Палар, С.А.Али, Дж.Кром, Schlumberger Dowell, Chevron U.S.A., Texaco Inc. Разработка новых составов для борьбы с поглощением на основе сшитой гидроксиэтилцеллюлозы для применения в пластах с высоким положительным перепадом давления, высокой проницаемостью и/или высокой температурой]. Основным недостатком сшитой ГЭЦ являются ограничения по плотности, сложность обеспечения специфических условий сшивки полимера в щелочной области (рН более 10,5), где работоспособен дорогой сшиватель на основе солей циркония, и низкая вязкость растворов ГЭЦ, не обеспечивающая седиментационную устойчивость суспензий на срок более 48 часов, необходимый для проведения подземного ремонта скважины с контролем поглощения;

- ксантана [патент РФ №2212527]: в качестве жидкости глушения используют водный раствор карналлитовой руды с плотностью раствора 1,23-1,25 т/м3, в качестве загустителя - ксантановую смолу в количестве 0,1-1,0 мас.%, основным недостатком которого (как будет показано ниже) является потеря вязкости при повышенных температурах и низкая седиментационная устойчивость суспензий твердых (шунтирующих) частиц;

- ксантана в смеси с модифицированным крахмалом [патент РФ №2322472] и добавками алюминиевой пудры для генерации афрона (дисперсной системы, в которой дисперсной фазой является газ, в данном примере - водород) при следующем соотношении компонентов, мас.%: микробный ксантановый биополимер 0,5-2,0; модифицированный крахмал 0,2-2,5; ПАВ 0,01-0,2; карбонат натрия 0,1-1,0; пудра алюминиевая - 0,005-0,08; вода - остальное; основным недостатком является потеря вязкости при повышенных температурах и низкая седиментационная устойчивость суспензий твердых частиц, не обеспечивающих седиментационную устойчивость суспензий на срок более 48 часов, необходимый для проведения подземного ремонта скважины с контролем поглощения;

- суспензии порошка ксантана и/или других производных в дозировке 10-70% (гидроксиэтилцеллюлоза, карбоксиметилцеллюлоза, гуаровая смола, крахмал, производные гуара, полиакриламид) в смеси с суспензионной добавкой (0,1-0,9%) (гидроксипропилцеллюлоза, этилцеллюлоза, поливинилпирролидон, полиакриловая кислота и сополимеры поливинилпирролидона и акриловой кислоты) с неводными растворителями 30-90% [патент РФ №2287549], основным недостатком которой является невозможность увеличения плотности смеси растворением водорастворимых солей и связанное с этим ограничение использования только на скважинах с невысоким пластовым давлением (ниже гидростатического), высокая цена и труднодоступность неводных растворителей, выбранных из группы, состоящей из гликолей, полигликолей, простых гликолевых эфиров, сложных гликолевых эфиров и смешанных простых и сложных гликолевых эфиров, диэтиленгликоля, триэтиленгликоля, полипропиленгликоля, диэтиленгликольэтилового эфира и диэтиленгликольбутилового эфира;

- неполимерные цвиттерионные вязкоупругие ПАВ. Довольно близким к заявляемому составу является состав, разработанный в Компании «Шлюмберже» [патент РФ №2307144], с использованием загустителя водно-солевых растворов (с плотностью по меньшей мере 11,5 фунтов на галлон, т.е. 1378 кг/м3) в количестве 2-30%, в качестве которого предлагаются неполимерные цвиттерионные вязкоупругие ПАВ - эруциламидопропилбетаин или олеиламидопропилбетаин с общей формулой:

где R1, R2, R3, R4 и R5 представляют собой атомы углерода или цепи из атомов углерода, насыщенные или ненасыщенные, с одной или многократной ненасыщенностью, прямые цепи, разветвленные цепи или циклические, включая ароматические и алициклические группы, и R1 содержит 16-26 атомов углерода, R2 содержит 2-10 атомов углерода, R3, R4 и R5 содержат 1-6 атомов углерода.

Авторы [патент РФ №2307144] показали, что эти уникальные по реологическим свойствам жидкости в растворах кальциевых и натриевых солей высокой плотности способны в определенном температурном интервале не снижать, а в некоторых солевых растворах даже увеличивать эффективную вязкость растворов при повышении температуры. При температурах около 100°C они обеспечивают растворам эффективную вязкость от 0,4 Па·сек до 28 Па·сек (при скорости сдвига 1 с-1), что обеспечивает стабильность суспензий шунтирующих твердых частиц и контроль поглощения в термобарических условиях скважин с высокой пластовой температурой за счет повышенной вязкости. Основными недостатками этого изобретения являются:

- высокая плотность солевых растворов («по меньшей мере 1318 кг/м3» - п.1 формулы изобретения) и невозможность работы с пресной водой и солевыми растворами плотности меньше 1318 кг/м3;

- необходимость использования дорогостоящих и малодоступных цвиттерионных ПАВ - производных эруциламидопропилбетаина или олеиламидопропилбетаина, выпускаемых под контролем Компании «Шлюмберже» за пределами Российской Федерации.

Прототипом заявляемого состава является технологическая скважинная жидкость [патент РФ №2380391, опубл. 27.01.2010], которая содержит, ксантан - от 3 кг/м3 до 20 кг/м3; полианионную целлюлозу - от 3 кг/м3 до 20 кг/м3; хлористый кальций в количестве до 37 мас.% или кальций азотнокислый в количестве до 74 мас.%.

Основным недостатком жидкости-прототипа, как будет показано фильтрационными экспериментами на нефтенасыщенном керновом материале, является то, что указанный состав обеспечивает весьма низкие коэффициенты восстановления фазовой проницаемости по нефти, что ухудшает фильтрационно-емкостные свойства призабойной зоны скважин, значительно удлиняет срок вывода скважин на предостановочный дебит и предостановочную обводненность добываемой жидкости.

Решаемая задача и ожидаемые технические результаты заключаются в создании стойкой к термодеструкции скважинной технологической жидкости, позволяющей:

- с одной стороны, так же как прототип, обеспечивать эффективный контроль поглощения во время подземного ремонта добывающих скважин,

- с другой стороны, обеспечивать высокое значение коэффициента восстановления фазовой проницаемости по нефти и сохранять коллекторские свойства призабойной зоны скважин.

Технологическим следствием повышения коэффициента восстановления фазовой проницаемости по нефти будет:

- сокращение сроков достижения добывающими скважинами предостановочного дебита по нефти и жидкости;

- сокращение сроков достижения добывающими скважинами предостановочного значения обводненность добываемой жидкости.

Традиционно повышение коэффициента восстановления фазовой проницаемости по нефти в скважинных технологических жидкостях обеспечивается двумя способами:

- добавкой гидрофобизаторов - катионных поверхностно-активных веществ (КПАВ). Указанный способ обеспечивает повышение коэффициента восстановления фазовой проницаемости по нефти (ниже описаны результаты экспериментальной проверки), но не позволяет достигать повышенной плотности (выше 1,05 г/см3) из-за отсутствия достаточного количества солей и эффекта высаливания КПАВ при повышении солесодержания и температуры;

- добавкой солей калия (например, хлористого калия) в количестве около 5 мас.%. Указанный способ обеспечивает повышение коэффициента восстановления фазовой проницаемости по нефти, но не позволяет достигать плотности выше плотности насыщенного раствора хлористого калия 1,16 г/см3 (что необходимо для скважин с высоким пластовым давлением) и не позволяет контролировать поглощение такого раствора по причине его низкой вязкости и отсутствия шунтирующих частиц.

Задача состоит в создании скважинной жидкости с наилучшим комплексом технологических свойств, а именно с плотностью до 1,4 г/см3, высоким коэффициентом восстановления проницаемости по нефти, способностью контролировать поглощение на скважинах без ГРП (гидроразрыва пласта), с проппантным ГРП и с трещиноватым коллектором.

Поставленная задача решается тем, что технологическая скважинная жидкость с контролируемым поглощением в термобарических условиях пласта, содержащая водно-солевой раствор, ксантан и полианионную целлюлозу, отличается тем, что в качестве водно-солевого раствора содержит насыщенный раствор хлористого натрия и дополнительно - твердый хлористый натрий при следующем соотношении компонентов в 1 м3 технологической скважинной жидкости, кг:

| ксантан | 7,5-15 |

| полианионная целлюлоза | 2,5-5 |

| твердый хлористый натрий | до 483 |

| насыщенный раствор хлористого натрия | - остальное. |

Хлористый натрий в количестве до 310 кг/м3 для получения насыщенного раствора хлористого натрия обеспечивает повышение плотности жидкости до 1190 кг/м3.

Хлористый натрий в количестве до 483 кг/м3 в качестве твердой фазы (шунтирующих частиц) служит для контроля поглощения и для повышения плотности жидкости до 1400 кг/м3.

Раствор хлористого натрия в заявляемой технологической жидкости берется насыщенным для предотвращения растворения твердого хлористого натрия, вносимого в качестве твердых, шунтирующих поглощение, частиц.

Относительно прототипа, таким образом, из заявляемой технологической скважинной жидкости исключены соли кальция (хлористый кальций или кальций азотнокислый) и введен твердый хлористый натрий. Экспериментальная проверка показала, что заявляемая технологическая скважинная жидкость позволяет:

- кратно (по сравнению с прототипом и другими известными решениями) увеличить коэффициент восстановления проницаемости по нефти нефтенасыщенного керна,

- набрать высокую плотность - не менее 1400 кг/м3,

- сохранить седиментационную устойчивость твердых шунтирующих частиц при температуре до 125°C и обеспечить контроль поглощения в термобарических условиях пластов с пластовой температурой до 125°C.

Результаты экспериментальной проверки свойств технологической скважинной жидкости описаны ниже.

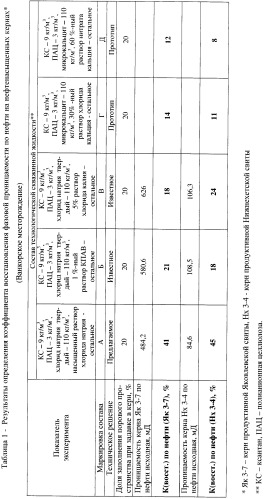

Фильтрационные эксперименты по определению значений коэффициента восстановления фазовой проницаемости по нефти, проведенные на нефтенасыщенных кернах с различной проницаемостью Ванкорского месторождения нефти, сведены в таблице 1. Как видно, самые высокие значения коэффициента восстановления фазовой проницаемости по нефти на нефтенасыщенных кернах Яковлевской (Як 3-7) и Ниж-нехетской свит (Нх 3-4) - 41% и 45% соответственно - показала заявляемая технологическая скважинная жидкость, приготовленная на насыщенном растворе хлорида натрия (состав А, таблица 1).

Плотность скважинной жидкости можно регулировать путем внесения твердой фазы - твердого хлористого натрия в загущенный насыщенный раствор хлористого натрия плотностью 1190 кг/м3. Причем, в зависимости от необходимой плотности расход твердого хлористого натрия (твердой фазы) и расход раствора хлористого натрия подбирается в соответствии с табличными значениями по таблице 2.

| Таблица 2 | |||||||

| Расход твердого хлористого натрия и конечная плотность скважинной жидкости | |||||||

| Плотность жидкости | кг/м3 | 1190 | 1200 | 1250 | 1300 | 1350 | 1400 |

| Расход раствора | дм3/м3 | 1000 | 979,6 | 929,2 | 878,3 | 827,9 | 776,8 |

| Расход твердой фазы | кг/м3 | 0 | 44,1 | 153,3 | 263,5 | 372,6 | 483,2 |

Оптимальное соотношение массовых расходов ксантана и полианионной целлюлозы установлено исходя из способности растворов с различным содержанием полимеров удерживать кристаллы хлористого натрия (твердую фазу) при повышенных температурах и обеспечивать седиментационную стабильность технологической жидкости при высоких пластовых температурах.

Следует отметить, что суспензии шунтирующих частиц используют для создания фильтрационной корки и временного снижения проницаемости зон поглощения. Поэтому стабильность суспензий в технологической скважинной жидкости, обеспечивающей контроль поглощения при нормальной и повышенной температуре, является одним из необходимых условий ее эффективности и низкой повреждающей способности призабойной зоны скважины.

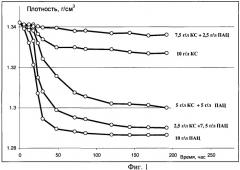

Фиг.1 показывает скорость седиментации твердого хлористого натрия в растворах полимеров при 90°C. Наилучшие свойства для создания стабильной технологической скважинной жидкости обеспечивает комбинация полимеров ксантана (КС) и полианионной целлюлозы (ПАЦ) с массовым расходом 7,5 кг/м3 и 2,5 кг/м3 соответственно. Причем при равном суммарном расходе смеси двух полимеров (10 кг/м3) лучшую седиментационную стабильность твердого хлористого натрия обеспечивает смесь полимеров в массовом отношении КС:ПАЦ, равном 3:1 (7,5 кг/м3:2,5 кг/м3 соответственно).

Минимально необходимая дозировка полимеров (ксантана и полианионной целлюлозы) для загущения раствора определена из условия седиментационной стабильности твердой фазы - твердого хлористого натрия. Седиментационная стабильность скважинной жидкости с твердым хлористым натрием оценивалась по убыли плотности жидкости во времени из-за оседания твердых частиц хлористого натрия. Исследовалась скважинная жидкость, приготовленная из насыщенного раствора хлористого натрия плотностью 1190 кг/м3, загущенного смесью полисахаридов ксантан и полианионная целлюлоза (в соотношении 3:1) с различными расходами, указанными в таблице 3. Далее в нее внесен твердый хлористый натрий в количестве 350 кг/м3. Плотность полученной скважинной жидкости составила 1342 кг/м3.

| Таблица 3 | |||||

| Дозировка полимеров в насыщенный раствор хлористого натрия и седиментационная устойчивость твердой фазы | |||||

| Тест | Расход ксантана и полианионной целлюлозы, кг/м3 | ||||

| 1,875:0,625 | 3,75:1,25 | 5,25:1,75 | 7,5:2,5 | 15:5 | |

| Седиментационная стабильность твердой фазы | не стабильна | не стабильна | не стабильна | стабильна | стабильна |

| Вязкость раствора, мПа*сек (100 сек-1, +25°C) | 11,2 | 23,7 | 48,2 | 110 | 1080 |

Таким образом, установлено, что для обеспечения седиментационной устойчивости скважинной жидкости с твердой фазой суммарная дозировка полимеров ксантана и полианионной целлюлозы должна составлять не менее 10 кг/м3. Повышение суммарной дозировки полимеров выше 20 кг/м3 нецелесообразно по причине чрезмерно высокой вязкости (выше 1000 мПа*сек) и невозможности прокачивания такой жидкости насосами через трубки нагнетательной линии и скважинную арматуру.

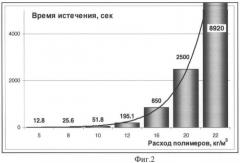

На фиг.2 приведены результаты замеров времени истечения 200 см3 скважинной жидкости через воронку ВБР-2 с различным суммарным содержанием полимеров. Установлено, что при содержании полимеров выше 20 кг/м3 жидкость теряет текучесть (способность самопроизвольно течь) по причине избыточной вязкости.

Таким образом, суммарное содержание полимеров (ксантана и полианионной целлюлозы) целесообразно ограничить диапазоном от 10 кг/м3 до 20 кг/м3.

Для оценки предела термической стабильности скважинная жидкость, приготовленная из насыщенного раствора хлористого натрия плотностью 1190 кг/м3, загущенная полимерами ксантаном и полианионной целлюлозой с дозировкой 9 кг/м3 и 3 кг/м3 соответственно, содержащая 350 кг/м3 твердого хлористого натрия (галита), помещалась в поршневую колонку из нержавеющей стали. Для обеспечения безопасности опыта и наблюдения за внутренним давлением к колонке подключался внешний манометр. Колонка с блокирующим составом помещалась в печь и выдерживалась при температурах 100, 120, 125, 130 и 140°C. Давление в колонке, возникающее за счет термического расширения состава, достигало 18 МПа (180 атм). При повышении давления выше 18 МПа для исключения разрыва колонки проводился сброс части объема раствора с помощью перепускного крана. После термостатирования при заданной температуре в течение 5 часов колонка разбиралась, и блокирующий состав исследовался на сохранение твердой фазы в объеме раствора. Оценка влияния температуры на седиментационную устойчивость и сохранение твердой фазы проводилась визуально по наличию выпавшего осадка твердой фазы в полости поршневой колонки и по результатам замера реологических свойств.

Визуально установлено, что скважинная жидкость на основе загущенного раствора хлористого натрия и содержащая хлористый натрий в качестве твердой фазы, седиментационно устойчива при температурах до 130°C включительно. При повышении температуры до 140°C в полости поршневой колонки наблюдалось выпадение твердой фазы (разрушение суспензии).

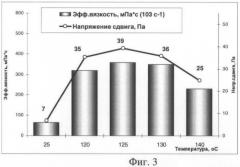

На фиг.3 показаны реологические свойства заявляемой скважинной жидкости после термоэкспозиции. Из Фиг.3 видно, что показатели эффективной вязкости при 103 сек-1 и начального градиента сдвига указывают на то, что явление термодеструкции начинается при температурах выше 125°C.

Таким образом, заявляемая технологическая скважинная жидкость, приготовленная из насыщенного раствора хлористого натрия плотностью 1190 кг/м3, загущенного ксантаном (с расходом от 7,5 кг/м3 до 15 кг/м3) и полианионной целлюлозой (с расходом от 2,5 кг/м3 до 5 кг/м3) и содержащая твердый хлористый натрий в качестве шунтирующих поглощение частиц, обладает седиментационной и термической стабильностью до температуры не менее 125°C.

Способность технологической скважинной жидкости контролировать поглощение подтверждена в ходе опытно-промысловых испытаний на Приразломном и Северно-Салымском месторождениях, результаты которых сведены в таблице 4.

Технологическая скважинная жидкость для опытно-промысловых испытаний имела состав:

ксантан - 9 кг/м3

полианионная целлюлоза - 3 кг/м3

твердый хлористый натрий - 373 кг/м3

насыщенный раствор хлористого натрия - остальное.

| Таблица 4 | ||||||||

| Результаты испытания технологической скважинной жидкости при ремонте скважин | ||||||||

| Скважина | Месторождение | Объект | Температура, °C | Плотность жидкости, кг/м3 | Поглощение, м3 | Кпрод до, м3/(сут×атм) | Кпрод после, м3/(сут×атм) | ΔКпрод, % |

| 1 | Сев. Салым | 1350 | 0 | 0,82 | 1,18 | 44 | ||

| 2 | ПРЗ | БС4-5 | 92-96 | 1350 | 0 | 0,14 | 0,15 | 7 |

| 3 | ПРЗ | БС4-5 | 92-96 | 1350 | 0 | 0,32 | 0,30 | 19 |

| 4 | ПРЗ | БС4-5 | 92-96 | 1350 | 0 | 0,15 | 0,17 | 13 |

| 5 | ПРЗ | БС4-5 | 92-96 | 1350 | 0 | 0,05 | 0,05 | 0 |

| 6 | ПРЗ | БС4-5 | 92-96 | 1350 | 0 | 0,07 | 0,07 | 0 |

| 7 | ПРЗ | БС4-5 | 92-96 | 1350 | 0 | 0,22 | 0,29 | 32 |

| Кпрод - коэффициент продуктивности скважины | ||||||||

| ΔКпрод - изменение коэффициента продуктивности скважины | ||||||||

| ПРЗ - Приразломное месторождение |

В ходе проведенных подземных ремонтов семи скважин поглощения жидкости глушения не зафиксировано.

Таким образом, удалось создать технологическую скважинную жидкость - раствор смеси ксантана и полианионной целлюлозы в растворе хлористого натрия, содержащую твердый хлористый натрий в качестве шунтирующих частиц, удовлетворяющую всем требованиям для контроля поглощения в высокотемпературных (до 125°C) скважинах с высоким пластовым давлением (плотность растворов до 1,4 г/см3, т.е. для пластового давления, до 1,4 раз превышающего гидростатическое) и обеспечивающую самый высокий коэффициент восстановления проницаемости по нефти на нефтенасыщеннных кернах.

Заявляемая технологическая скважинная жидкость на основе раствора хлористого натрия, загущенного ксантаном и полианионной целлюлозой, с хлористым натрием в качестве твердой фазы обладает рядом необходимых свойств, а именно:

- высокой плотностью до 1400 кг/м3;

- высокой седиментационной и термической устойчивостью при повышенной (до 125°C) температуре;

- способностью контролировать поглощение за счет наличия твердой фазы;

- высоким коэффициентом восстановления проницаемости по нефти нефтенасыщеннных кернов,

которыми не обладает каждый из этих компонентов в отдельности.

В специальной литературе отсутствуют сведения, касающиеся создания технологической скважинной жидкости для снижения поглощения растворов бурения, жидкостей для промывки скважин, растворов глушения, используемых при подземном ремонте скважин, из водорастворимых полимеров, включающих ксантан и полианионную целлюлозу, обладающих стандартным комплексом технологических характеристик (вязкость, способность стабилизации суспензии шунтирующих частиц при высоких температурах, термостабильность до 125°C), необходимых для контроля поглощения в термобарических условиях пласта и при этом обладающих ярко выраженными «щадящими» свойствами по отношению к фильтрационно-емкостным свойствам нефтеносного, нефтегазового или газоносного пласта. Поэтому заявляемое решение, по мнению авторов, соответствует критерию «изобретательский уровень».

Технологическая скважинная жидкость с контролируемым поглощением в термобарических условиях пласта, содержащая водно-солевой раствор, ксантан и полианионную целлюлозу, отличающаяся тем, что в качестве водно-солевого раствора содержит насыщенный раствор хлористого натрия и дополнительно - твердый хлористый натрий при следующем соотношении компонентов в 1 м3 технологической скважинной жидкости, кг:

| ксантан | 7,5-15 |

| полианионная целлюлоза | 2,5-5 |

| твердый хлористый натрий | до 483 |

| насыщенный раствор хлористого натрия | остальное |